Группа изобретений относится к области изготовления прецизионных приборов и изделий электронной техники. Они могут быть использованы, например, для получения вакуум-плотного и термостойкого спая между миниатюрными деталями.

Известная по заявке Японии №60-38080, (МПК B23K 35/40; опубл. В о/б "Промышленная собственность" ("Listes"), от 18.06.1985), конструкция проволочного припоя содержит виток.

Недостатком данной конструкции проволочного припоя является то, что виток выполнен разомкнутым. При нагреве во время пайки разомкнутый виток имеет возможность деформироваться, отойти от охватываемой им первой детали и соприкоснуться с поверхностью второй детали. В этом случае, при расплавлении припой, в состав которого входят активные составляющие, начнет растекаться по поверхностям второй детали и только после этого начнет затекать в кольцевой зазор между соединяемыми деталями. В результате значительная часть припоя не попадет в кольцевой зазор. При изготовлении соединителей с несколькими проводниками существуют большая вероятность их замыкания друг с другом из-за растекания припоя по поверхности, то есть получение брака.

Данное устройство является аналогом.

Известный по заявке Японии №60-38080 (МПК В23К 35/40; опубл. в о/б "Промышленная собственность" ("Listes"), от 18.06.1985) способ изготовления конструкции припоя включает формирование однорядной вичтовой спирали, путем навивки проволочного припоя на оправку, снятие навитых витков с оправки и их нарезку.

Недостатком данного способа является получение витка разомкнутым, а также сложность его формирования, так как:

- при изготовлении конструкции припоя, кроме указанных выше действий, необходимо осуществление фиксации витков проволоки на оправке путем их обмотки фольгой, а затем проведение термической обработки;

- нарезку витков спирали осуществляют в продольном направлении. Если принять во внимание то, что при изготовлении, например, миниатюрного соединителя для пайки его деталей припой выполняется, например, из проволоки диаметром 0,05…0,1 мм в виде витка с внутренним диаметром равным или меньшим 0,8 мм, то нарезка витков в указанном направлении проволоки припоя является трудновыполнимой задачей. В следствии виток получается разомкнутым (конструкция проволочного припоя).

Данный способ является наиболее близким аналогом.

Известен по патенту РФ №2322718 (МПК Н01В 17/26; опубл. в БИ №11 от 20.04.2008, герметичный соединитель, содержащий проводник и керамический изолятор, между проводником и изолятором образован спай из материала припоя.

Недостатком данной конструкции является то, что во время соединения изолятора с проводником существует большая вероятность растекания расплавленного припоя, в состав которого входят активные составляющие, по торцовой поверхности изолятора. При наличии в конструкции соединителя металлического корпуса между ним и проводником может произойти замыкание.

Известен по ас №555445 (МПК Н01В 17/26; опубл. в БИ №15 от 25.04.1977) герметичный соединитель, содержащий составной изолятор, по меньшей мере, один внутренний изолятор которого снабжен проводником, выполненным в виде нанесенного на его поверхность металлизированного покрытия, между наружным и внутренним изоляторами образован спай из материала припоя.

В рассматриваемом соединителе внутренних изоляторов выполнено три.

Недостатками этого соединителя являются:

- возможность снижения надежности электрической проводимости из-за того, что проводник, выполненный в виде металлизированного покрытия, имеет пористую структуру;

- большая вероятность замыкания между контактами из-за растекания расплавленного припоя во время пайки по поверхности наружного изолятора;

- необходимость выполнения спаев между наружным и внутренними изоляторами на обоих торцах наружного изолятора.

Данное устройство является наиболее близким аналогом.

Известный по патенту РФ №2336980 (МПК В23К 01/00; опубл. в бюл. №30 от 27.10.2008) способ изготовления герметичного соединителя включает размещение на соединяемых деталях припоя, нагрев его до температуры плавления, заполнение путем капиллярного течения расплавленным припоем кольцевого зазора между этими деталями, последующее охлаждение припоя.

Недостатком данного способа является сложность его осуществления при соединении миниатюрных деталей. Это объясняется тем, что:

- формирование витка, величина диаметра которого равна десяткам мкм, осуществляют вручную из материала припоя, выполненного в виде полоски фольги, толщина которой равна единицам мкм;

- установка такого витка между соединяемыми поверхностями деталей в кольцевой зазор, величина которого также равна единицам мкм, является практически невыполнимой задачей.

Данный способ является наиболее близким аналогом.

Решаемыми задачами группы изобретений являются:

- снижение себестоимости изготовления конструкции припоя;

- снижение количества бракованных соединителей среди изготовленных изделий;

- увеличение надежности соединителя при эксплуатации в жестких режимах нагрева-охлаждения;

Технический результат, достигаемый при использовании настоящих изобретений, заключается в том, что они обеспечили:

- повышение надежности электрической проводимости;

- удержание припоя во время его нагрева около поверхности одной детали над кольцевым зазором, образованным соединяемыми поверхностями двух деталей;

- ограничение области возможного растекания расплавленного припоя размером дополнительно выполненного кольцевого зазора между соединяемыми поверхностями деталей;

- уменьшение габаритов соединителя;

- уменьшение количества операций, необходимых для изготовления конструкции припоя;

- возможность отекания расплавленного материала припоя по первой детали к кольцевому зазору между соединяемыми поверхностями деталей и его заполнение без существенного растекания припоя по наружной поверхности второй детали;

- в случае обнаружения брака, возникшего из-за растекания расплавленного припоя по торцевым поверхностям изолятора, возможность его исправления, независимо от количества контактов.

Указанный выше технический результат достигается тем, что:

- в конструкции проволочного припоя, сформированной в виде однорядной винтовой спирали, выполненной с количеством витков, суммарный объем припоя, в которых превышает объем кольцевого зазора предназначенного для образования спая между соединяемыми деталями, внутренний диаметр спирали выполнен с размером, обеспечивающим ее нанизывание на одну из соединяемых деталей с натягом;

- в способе изготовления конструкции проволочного припоя, включающем формирование однорядной винтовой спирали путем навивки проволочного припоя на оправку, снятие навитых витков с оправки и их нарезку, нарезку витков выполняют в радиальном направлении к оси симметрии витков, отрезая от однорядной винтовой спирали кусок с несколькими витками. При этом общий объем отрезанных витков соответствует количеству проволочного припоя, достаточного для получения спая между соединяемыми деталями;

- в герметичном соединителе, содержащем составной изолятор, по меньшей мере, один внутренний изолятор которого снабжен проводником, выполненным в виде нанесенного на его поверхность металлизированного покрытия, между наружным и внутренним изоляторами образован спай из материала припоя. Внутренний изолятор выполнен с возможностью нанизывания с натягом на него конструкции припоя, сформированной в виде винтовой однорядной спирали. При этом наружный и внутренний изоляторы образовали два кольцевых зазора с разными размерами, первый зазор заполнен путем капиллярного течения припоем с активной составляющей, а второй зазор, размер которого исключает возможность его капиллярного течения, заполнен припоем, по меньшей мере, частично. Внутренний изолятор может быть соединен с наружным изолятором таким образом, что его торец расположен в общей плоскости с торцом наружного изолятора или расположен на удалении от плоскости, проходящей через торец наружного изолятора, при этом величина размера удаления не превышает двух наружных диаметров внутреннего изолятора. Металлизированное покрытие может быть нанесено на оба торца внутреннего изолятора, при этом спай между наружным и внутренним изоляторами электрически соединен с обеими частями металлизированного покрытия;

- в способе изготовления герметичного соединителя, включающем размещение на проводнике и наружном изоляторе припоя, нагрев его до температуры плавления, заполнение путем капиллярного течения расплавленным припоем кольцевого зазора между проводником и наружным изолятором, последующее охлаждение припоя, проволочный припой, выполненный в виде однорядной винтовой спирали, нанизывают с натягом на проводник. Проводник пропускают через наружный изолятор так, чтобы витки спирали были расположены, по меньшей мере, частично в углублении, выполненном на одном из концов отверстия в наружном изоляторе.

Выполнение конструкции припоя в виде однорядной винтовой спирали обеспечило возможность удержания припоя при его нагреве около детали, на которую спираль нанизана. Выполнение спирали с количеством витков, суммарный объем припоя в которых достаточен для выполнения спая между соединяемыми деталями, обеспечило заполнение кольцевого зазора между соединяемыми деталями путем капиллярного течения припоя в расплавленном состоянии. При этом объем витков спирали припоя увеличен на величину, частично не попадающей в этот зазор. Выполнение внутреннего диаметра спирали с размером, обеспечивающим ее нанизывание на одну из соединяемых деталей с натягом, обеспечивает удержание припоя около поверхности этой детали до его расплавления. Предложенная новая совокупность признаков обеспечила получение нового результата, а именно, уменьшение вероятности растекания расплавленного припоя по торцовой поверхности наружного изолятора, соединяемого методом активной пайки с внутренним изолятором.

Выполнение нарезки винтовой спирали в радиальном направлении обеспечило упрощение процесса резки проволоки независимо от размеров спирали. Отрезание от нее по нескольку витков обеспечило возможность точного дозирования расходуемого во время пайки объема припоя. Зная диаметр проволоки и витка спирали, легко определить его объем и подобрать необходимое количество расходуемого припоя. Предложенная новая совокупность признаков обеспечила получение нового результата, а именно, упрощение способа изготовления конструкции припоя и снижение его себестоимости.

Выполнение внутреннего изолятора таким образом, что его торец расположен в общей плоскости с торцом наружного изолятора или расположен на удалении от плоскости, проходящей через торец наружного изолятора, обеспечило возможность выполнения миниатюрных соединителей, у которых внутренний изолятор может иметь, например, диаметр меньше полутора миллиметров. Ограничение величины отклонения торца внутреннего изолятора от плоскости, проходящей через торец наружного изолятора до двух наружных диаметров внутреннего изолятора, исключило вероятность поломки концов внутреннего изолятора, выполненного, например, из керамики, склонной к сколам. При выступании внутреннего изолятора за пределы торца наружного изолятора на расстояние, ограниченное заданной величиной размера, концы внутреннего изолятора имеют достаточную прочность. Образование между наружным и внутренним изоляторами двух кольцевых зазоров с разными размерами исключило возможность растекания расплавленного припоя по поверхности торца наружного изолятора во время выполнения вакуумплотного соединения между изоляторами. Заполнение первого зазора путем капиллярного течения припоем с активной составляющей позволило получить вакуумплотное соединение между внутренним и наружным изоляторами с помощью одного шва. По меньшей мере, частичное заполнение второго зазора, величина размера которого исключает возможность его капиллярного течения припоем, обеспечило удержание припоя около внутреннего изолятора во время заполнения припоем первого зазора. Тем самым исключена возможность растекания припоя по поверхности торца наружного изолятора. При этом проводник, выполненный в виде металлизированного покрытия, может иметь различные варианты исполнения. В первом варианте покрытие наносится на оба торца и цилиндрическую поверхность внутреннего изолятора, а во втором варианте - только на оба торца. В обоих вариантах припой, заполнивший оба кольцевых зазора, выполняет дополнительную функцию электрического проводника, надежность электрической проводимости которого выше, чем у покрытия имеющего рыхлую структуру. Новая совокупность признаков обеспечила получение нового результата, который заключается в снижении количества бракованных соединителей среди изготовленных изделий.

Нанизывание проволочного припоя, выполненного в виде однорядной винтовой спирали, с натягом на проводник обеспечило отекание расплавленного припоя по его поверхности к кольцевому зазору между соединяемыми деталями. Пропускание проводника через изолятор так, чтобы витки спирали были расположены, по меньшей мере, частично в углублении, выполненном на одном из концов отверстия в изоляторе, не позволило части расплавленного припоя, не попавшей в первый кольцевой зазор, заполнить, по меньшей мере, частично второй кольцевой зазор между проводником и изолятором. В результате исключена вероятность растекания расплавленного припоя по торцовой поверхности наружного изолятора. Предложенная новая совокупности признаков обеспечила получение нового результата, а именно, снижение брака среди изготовленных соединителей.

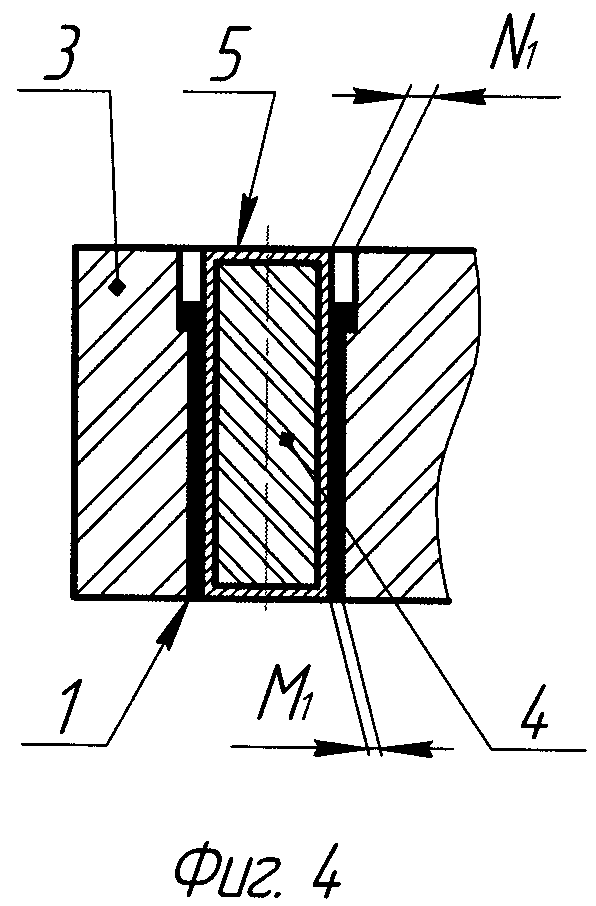

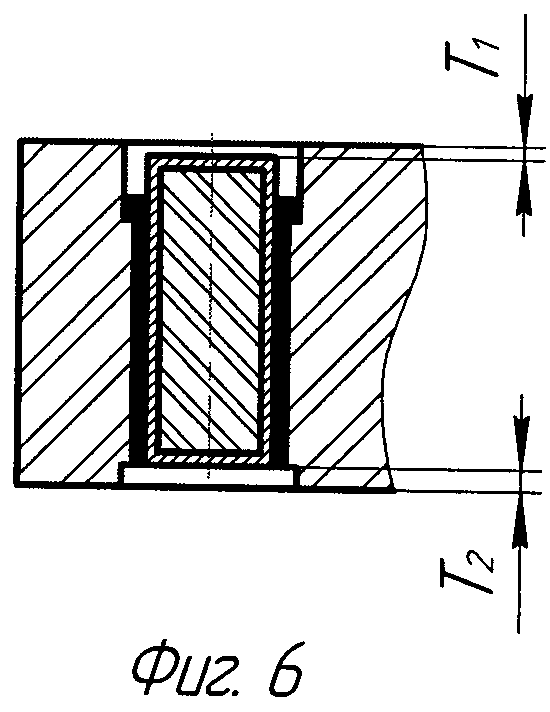

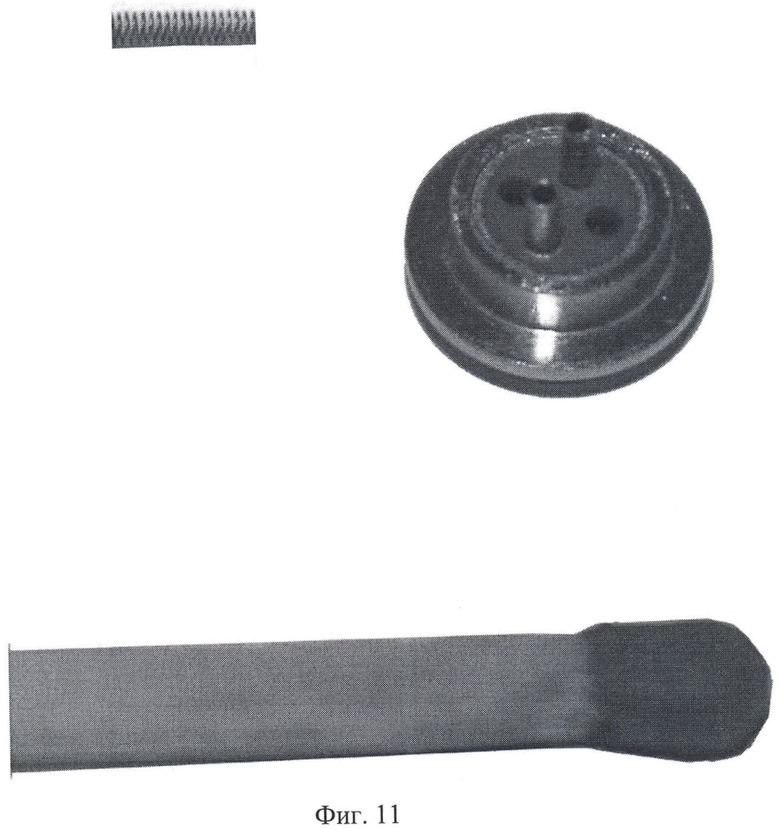

Группа изобретений поясняется рисунками. На фиг.1 представлена конструкция проволочного припоя; на фиг.2 - проволочный припой, навитый на оправку; на фиг.3 - заготовка конструкции припоя; на фиг.4 - конструкция герметичного соединителя с одним контактом; на фиг.5 - конструкция керамического изолятора; на фиг.6 - вариант конструкции керамического изолятора; на фиг.7 - вариант конструкции керамического изолятора; на фиг.8 - конструкция герметичного соединителя с двумя контактами; на фиг.9 - соединяемые детали герметичного соединителя с установленным на них припоем (вариант 1); на фиг.10 - соединяемые детали герметичного соединителя с установленным на них припоем (вариант 2); на фиг.11 - конструкция припоя и миниатюрный герметичный соединитель, изображенные в оценочном масштабе (для сравнения приведено изображение спички); где 1 - проволочный припой; 2 - оправка; 3 - наружный изолятор; 4 и 8 - внутренние изоляторы; 5 и 9 - проводники; 6 - углубление; 7 - отверстие; dвн - внутренний диаметр спирали; N1, N2, M1, М2, - кольцевые зазоры; T1, Т2, Т3, Т4 - отклонения торцов проводника от торцов наружного изолятора; S - расстояние от нижнего витка спирали припоя до кольцевого зазора меньшего размера;

Q - торцевая поверхность.

Конструкция проволочного припоя 1 содержит виток.

Проволочный припой 1 сформирован в виде однорядной винтовой спирали (фиг.1). Спираль выполнена с количеством витков, суммарный объем проволочного припоя 1 в которых достаточен для выполнения спая между соединяемыми деталями. Внутренний диаметр dвн спирали выполнен с размером, обеспечивающим ее нанизывание на одну из соединяемых деталей с натягом.

Проволочный припой 1 может иметь сечение, например, круглой, квадратной и прямоугольной формы.

Способ изготовления конструкции проволочного припоя 1 включает следующее.

Формирование однорядной винтовой спирали, путем навивки проволочного припоя на оправку 2 (фиг.2), снятие навитых витков с оправки и их нарезку.

Нарезку витков проволочного припоя 1 (фиг.3) выполняют в радиальном направлении к оси симметрии витков, отрезая от заготовки конструкции припоя кусок с несколькими витками (фиг.1), при этом общий объем отрезанных витков соответствует количеству материала припоя достаточного на получение спая между двумя соединяемыми деталями. Количество кусков, отрезаемых от заготовки конструкции припоя, соответствует количеству выполняемых паяных соединений.

Соединитель (фиг.4) содержит составной керамический изолятор, который состоит из наружного изолятора 3 и внутреннего изолятора 4. Проводник 5 выполнен в виде металлизированного покрытия, нанесенного на поверхность внутреннего изолятора 4. Между наружным изолятором 3 и внутренним изолятором 4 образован спай из материала припоя 1.

Наружный и внутренний изоляторы (3 и 4 соответственно) могут быть выполнены, например, из корундовой (ВК 94-1) или форстеритовой (ВФ 52.42.1) керамики. Проводник 5, выполненный в виде электропроводящего слоя, может быть нанесен на поверхность внутреннего изолятора 4, например, плазменным напылением металла или вжиганием металлизационной пасты.

Соединение керамических изоляторов 3 и 4 может быть получено, например, многоступенчатым методом. В этом случае у внутреннего изолятора 4 металлизированное покрытие наносится на оба торца и цилиндрическую поверхность.

Металлокерамическое соединение может быть получено также одноступенчатым методом. В этом случае сопрягаемые поверхности соединяемых изоляторов 3 и 4 могут быть выполнены не металлизированные. Металлизированное покрытие наносится только на оба торца внутреннего изолятора 4 (на фиг. не показано).

В этом случае выполнение спая из материала припоя 1 с активной составляющей, которой могут являться, например, титан или цирконий, обеспечило высокое смачивание поверхностей керамики.

В обоих случаях исполнения проводника спай из материала припоя 1 выполняет дополнительную функцию электропроводящего слоя между обоими металлизированными торцами внутреннего изолятора 4.

Наружный и внутренний изоляторы образовали между собой два кольцевых зазора с разными размерами M1 и N1 (M1<N1). Для этого на одном из торцов наружного изолятора 3 выполнено углубление 6, расположенное вокруг отверстия 7 (на фиг.5 внутренний изолятор 4, проводник 5 и спай из материала припоя 1 условно не показаны). Внутренний изолятор 4 выполнен в виде цилиндрического стержня. Первый зазор M1 полностью заполнен путем капиллярного течения расплавленного припоя 1. Заполнение объема зазора M1 расплавленным припоем 1 осуществлено при величине зазора например, равного единицам мкм. Второй зазор N1 выполнен с величиной размера, исключающей возможность его заполнения путем капиллярного течения расплавленного припоя 1. Расплавленный припой 1, не попавший в зазор M1, заполнил этот зазор, по меньшей мере, частично. Надежность паяного соединения между наружным и внутренним изоляторами (3 и 4 соответственно) достигается с высокой степенью герметичности.

Внутренний изолятор 4 может быть выполнен таким образом, что:

- его торцы расположены в общей плоскости с торцами наружного изолятора 3 (фиг.4);

- его торцы утоплены относительно торцов наружного изолятора 3 (фиг.6);

- его торцы выступают относительно торцов наружного изолятора 3 (фиг.7);

- один его торец утоплен относительно первого торца наружного изолятора 3, а второй - выступает относительно второго торца наружного изолятора 3 (на фиг. не показано).

Размеры отклонения T1…T4 торцов проводника 5 от торцов наружного изолятора 3 не превышают двух наружных диаметров внутреннего изолятора 4.

В соединителе может быть выполнено внутренних изоляторов с проводниками больше одного, например, два (фиг.8). В этом случае второй внутренний изолятор 8 с проводником 9 выполнен идентично внутреннему изолятору 4 с проводником 5. При этом в наружном изоляторе выполнено второе отверстие, идентичное отверстию 7, изображенному на фиг.5. Между наружными и внутренними 8 изоляторами образованы спаи из припоя 1.

В случае выполнения одного или нескольких внутренних изоляторов (например, 4 и 8) с проводниками в одном наружном изоляторе при попадании части расплавленного материала припоя 1 на торцы наружного изолятора и замыкания проводников, торцы которых утоплены относительно торцов наружного изолятора, имеется возможность исправления брака. Для этого припой, попавший на торцы наружного проводника, срезается при дополнительной обработке наружного изолятора.

Способ изготовления герметичного соединителя, включает следующее.

Размещение на соединяемых деталях, например, на наружном изоляторе 3 и внутреннем изоляторе 4 (фиг.4) припоя 1 (фиг.1), нагрев его до температуры плавления. Заполнение, путем капиллярного течения расплавленным припоем кольцевого зазора M1 между этими деталями. Последующее охлаждение припоя.

При пайке можно использовать припой с активной составляющей, например, титаном или цирконием.

Проволочный припой, выполненный в виде однорядной винтовой спирали, нанизывают с натягом на внутренний изолятор 4, который затем пропускают через отверстие 7 (фиг.5) в наружном керамическом изоляторе 3 так, чтобы витки спирали были расположены, по меньшей мере, частично в углублении 6, выполненном на одном из концов отверстия в наружном изоляторе 3. При этом внутренний изолятор 4 с проводником 5 и витками спирали из материала припоя 1 образует со стенками углубления 6 дополнительный кольцевой зазор N1 большего размера (Фиг.4), который препятствует его заполнению путем капиллярного течения расплавленным припоем 1. Расстояние S (Фиг.9) от нижнего витка спирали припоя 1 до кольцевого зазора меньшего размера равно нулю или больше нуля.

Во время заполнения путем капиллярного течения расплавленным припоем 1 кольцевого зазора M1 часть его при отекании по внутреннему изолятору остается в кольцевом зазоре N1, который препятствует растеканию припоя 1 по торцевой поверхности Q наружного изолятора 3.

Вышеописанным способом может осуществляться пайка (фиг.10) керамического наружного изолятора с проводником, выполненным в виде металлического штыря. Проводник типа тела вращения, изготовленный, например, из ковара (сплав 29НК), предпочтительно выполнять с глухим отверстием. В результате (патент РФ №2322718) проводник обладает податливостью и возможностью деформироваться при выполнении спая. Этим предотвращается растрескивание наружного изолятора из-за уменьшения напряжений, вызываемых различием в температурных коэффициентах линейного расширения соединяемых материалов. Выполнение припоя в виде спирали, а в наружном изоляторе кольцевых зазоров М2 и N2 обеспечивает получение вышеуказанного технического эффекта.

Пример. При пайке наружного изолятора с проводником, выполненным в виде металлического штыря, количество витков спирали из материала припоя 1 (Фиг.1), будет задано объемом кольцевого зазора М2 между соединяемыми поверхностями этих деталей и объемом материала припоя 1, расходуемого при его растекании во время пайки в кольцевом зазоре N2. Количество материала проволочного припоя 1, растекающегося при пайке, определяется экспериментально при отработке технологии изготовления соединителя.

Нагрев припоя 1 и его охлаждение можно осуществить, например, по известному способу (патент РФ №2278007). Этот способ реализуется на распространенном электровакуумном термическом оборудовании в вакууме 1·10-3-1·10-4 мм. рт.ст. В качестве припоя используют сплав эвтектического состава медь-титан с добавкой легкоплавких металлов олово, индий. Нагрев производят до образования эвтектики медь-титан и выдерживают при этой температуре не менее 20 минут.

При взаимном растворении титана, олова и индия в меди получают активный сплав, который обеспечивает при температуре плавления активного сплава смачивание паяемых материалов. Охлаждение производят до температуры 700…750° с выдержкой при этой температуре не менее 20 минут. Дальнейшее охлаждение производят до комнатной температуры.

На предприятии проведены работы по изготовлению опытных образцов миниатюрных герметичных соединителей и отработаны приемы навивки микроспиралей, которые предназначены для изготовления конструкции проволочного припоя (фиг.1).

Использование данной группы изобретений позволило получить:

- удержание припоя во время его нагрева около поверхности одной детали над кольцевым зазором, образованным соединяемыми поверхностями двух деталей;

- ограничение области возможного растекания расплавленного припоя размером дополнительно выполненного кольцевого зазора между соединяемыми поверхностями деталей;

- уменьшение габаритов соединителя;

- уменьшение количества операций, необходимых для изготовления конструкции припоя;

- возможность отекания расплавленного материала припоя по первой детали к кольцевому зазору между соединяемыми поверхностями деталей и его заполнение без существенного растекания припоя по наружной поверхности второй детали;

- в случае обнаружения брака, возникшего из-за растекания расплавленного припоя по торцевым поверхностям изолятора, возможность его исправления, независимо от количества контактов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ ТЕЛЕСКОПИЧЕСКОГО ТИПА | 1996 |

|

RU2120361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ЭЛЕКТРИЧЕСКОГО СОЕДИНЕНИЯ МЕЖДУ НАБОРОМ ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 1992 |

|

RU2096876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2076372C1 |

| ПЕРЕХОД ВЫСОКОВОЛЬТНЫЙ | 2021 |

|

RU2756026C1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2474913C1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНО-РЕЗЬБОВОГО СОЕДИНЕНИЯ И СПОСОБ УСТРАНЕНИЯ НЕПРОПАЯ В ПАЯНО-РЕЗЬБОВОМ УЗЛЕ | 2008 |

|

RU2400335C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

Группа изобретений относится к области изготовления прецизионных приборов и изделий электронной техники. В конструкции проволочного припоя, сформированной в виде однорядной винтовой спирали с количеством витков, суммарный объем припоя в которых превышает объем кольцевого зазора, предназначенного для образования спая между соединяемыми деталями, внутренний диаметр спирали выполнен с размером, обеспечивающим ее нанизывание на одну из соединяемых деталей с натягом. В способе нарезку витков выполняют в радиальном направлении к оси симметрии витков, отрезая от однорядной винтовой спирали кусок с несколькими витками. При этом общий объем отрезанных витков соответствует количеству проволочного припоя, достаточного для получения спая между соединяемыми деталями. В герметичном соединителе внутренний изолятор выполнен с возможностью до образования спая нанизывания с натягом на него конструкции припоя, образованной в виде винтовой однорядной спирали, при этом наружный и внутренний изоляторы образовали два кольцевых зазора с разными размерами. Изобретение обеспечивает снижение себестоимости изготовления конструкции припоя; снижение количества бракованных соединителей среди изготовленных изделий; увеличение надежности соединителя при эксплуатации в жестких режимах нагрева-охлаждения. 4 н. и 2 з.п. ф-лы, 11 ил.

1. Конструкция проволочного припоя, сформированная в виде однорядной винтовой спирали, выполненной с количеством витков, суммарный объем припоя в которых превышает объем кольцевого зазора, предназначенного для образования спая между соединяемыми деталями, внутренний диаметр спирали выполнен с размером, обеспечивающим ее нанизывание на одну из соединяемых деталей с натягом.

2. Способ изготовления конструкции припоя, включающий формирование однорядной винтовой спирали путем навивки проволочного припоя на оправку, снятие навитых витков с оправки и их нарезку, отличающийся тем, что нарезку витков выполняют в радиальном направлении к оси симметрии витков, отрезая от однорядной винтовой спирали кусок с несколькими витками, при этом общий объем отрезанных витков соответствует количеству материала припоя, достаточному для получения спая между соединяемыми деталями.

3. Герметичный соединитель, содержащий составной изолятор, по меньшей мере, один внутренний изолятор которого снабжен проводником, выполненным в виде нанесенного на поверхность внутреннего изолятора металлизированного покрытия, между наружным и внутренним изоляторами образован спай из материала припоя, отличающийся тем, что внутренний изолятор выполнен с возможностью до образования спая нанизывания с натягом на него конструкции припоя, образованной в виде винтовой однорядной спирали, при этом наружный и внутренний изоляторы образуют два кольцевых зазора с разными размерами, первый зазор заполнен путем капиллярного течения припоем с активной составляющей, а второй зазор, размер которого исключает возможность его капиллярного течения, заполнен припоем, по меньшей мере, частично.

4. Герметичный соединитель по п.3, отличающийся тем, что внутренний изолятор соединен с наружным изолятором таким образом, что его торец расположен в общей плоскости с торцом наружного изолятора или расположен на удалении от плоскости, проходящей через торец наружного изолятора, при этом величина размера удаления не превышает двух наружных диаметров внутреннего изолятора.

5. Герметичный соединитель по п.3, отличающийся тем, что металлизированное покрытие нанесено только на оба торца внутреннего изолятора, при этом спай между наружным и внутренним изоляторами электрически соединен с обеими частями металлизированного покрытия.

6. Способ изготовления герметичного соединителя, включающий размещение на соединяемых деталях припоя, нагрев его до температуры плавления, заполнение путем капиллярного течения расплавленным припоем кольцевого зазора между проводником и наружным изолятором, последующее охлаждение припоя, отличающийся тем, что проволочный припой, выполненный в виде однорядной винтовой спирали, нанизывают с натягом на проводник, проводник пропускают через наружный изолятор так, чтобы витки спирали были расположены, по меньшей мере, частично в углублении, выполненном на одном из концов отверстия в изоляторе.

| JP 2002252294 А, 06.09.2002 | |||

| JP 2005052856 A, 03.03.2005 | |||

| ГЕРМОВВОД | 2006 |

|

RU2322718C1 |

| СПОСОБ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ И НЕМЕТАЛЛАМИ | 2006 |

|

RU2336980C2 |

| Вакуумплотный электрический ввод | 1974 |

|

SU555445A1 |

| Композиционный припой | 1988 |

|

SU1599173A1 |

| Способ изготовления припоечных колец | 1982 |

|

SU1073053A1 |

Авторы

Даты

2013-07-20—Публикация

2011-07-07—Подача