:

4

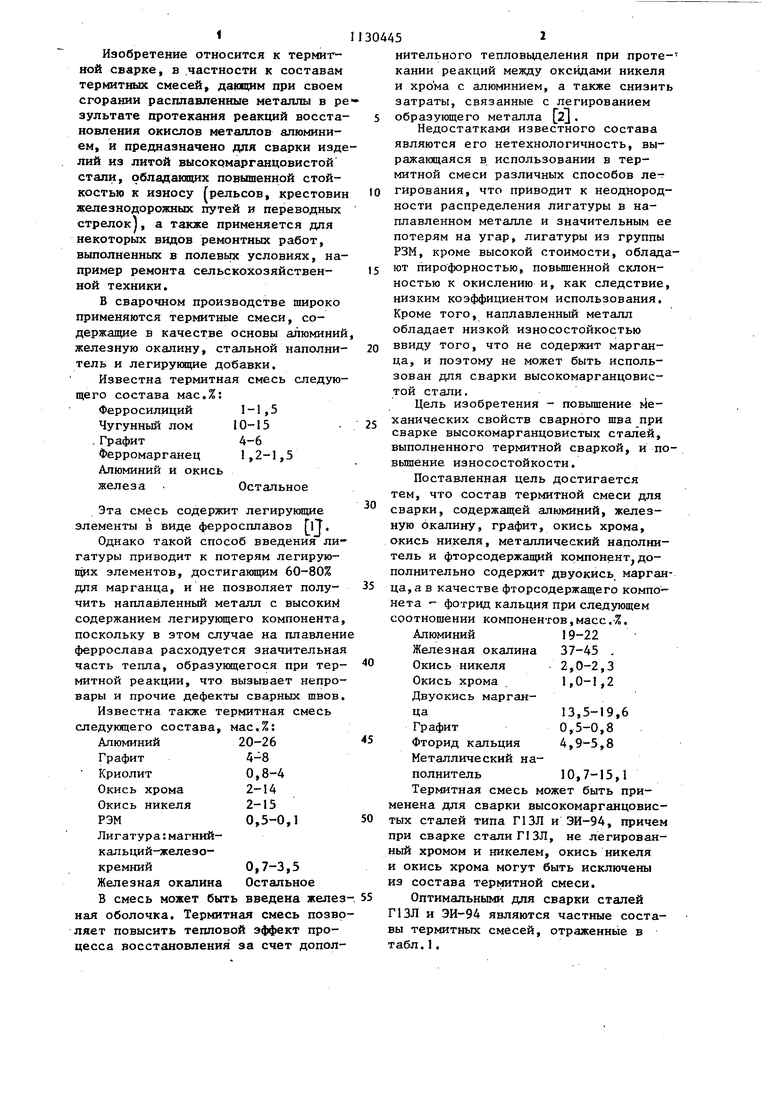

:л 1 Изобретение относится к тep шrной сварке, в .частности к составам термитных смесейу дающим при своем сгорании расплавленные металлы в ре зультате протекания реакхщй восстановления окислов металлов алюминием, и предназначено для сварки изде лий из литой высокомарганцовистой стали, обладаклцих повышенной стойкостью к износу Грельсов, крестовин железнодорожных путей и переводных стрелок, а также применяется для некоторых видов ремонтных работ, выполненных в полевых условиях, например ремонта сельскохозяйственной техники, В сварочном производстве широко применяются термитные смеси, содержащие в качестве основы алюминий железную окалину, стальной наполнитель и легирунядие добавки. Известна термитная смесь следующего состава мас,%: Ферросилиций Чугунный лом 10-15 .Графит4-6 Ферромарганец 1,2-1,5 Алюминий и окись железа Остальное Эта смесь содержит легирующие элементы в виде ферросплавов ПТ Однако такой способ введения лигатуры приводит к потерям легирующих элементов, достигающим 60-80% для марганца, и не позволяет получить наплавленный металл с высоким содержанием легирующего компонента поскольку в этом случае на плавлени феррослава расходуется значительная часть тепла, образующегося при термитной реакции, что вызывает непровары и прочие дефекты сварных швов Известна также термитная смесь следующего состава, мас,%: Алюминий 20-26 Графит4-8 Криолит0,8-4 Окись хрома 2-14 Окись никеля 2-15 РЭМ0,5-0,1 Лигатура:мaгнийкaльций-жeлeзoкремний0,7-3,5 Железная окалина Остальное В смесь может быть введена желез ная оболочка. Термитная смесь позво ляет повысить тепловой эффект процесса восстановления за счет допол52нительного тепловьщеления при протекании реакций между оксидами никеля и хрома с алюминием, а также снизить затраты, связанные с легированием образующего металла 2J. Недостатками известного состава являются его нетехнологичность, выражающаяся в использовании в термитной смеси различных способов ле-г гирования, что приводит к неоднородности распределения лигатуры в наплавленном металле и значительным ее потерям на угар, лигатуры из группы РЗМ, кроме высокой стоимости, обладают пирофорноетью, повышенной склонностью к окислению и, как следствие, низким коэффициентом использования. Кроме того, наплавленный металл обладает низкой износостойкостью ввиду того, что не содержит марганца, и поэтому не может быть использован для сварки высокомарганцовистой стали. Цель изобретения - повышеиие i ieханических свойств сварного шва при сварке высокомарганцовистых сталей, выполненного термитной сваркой, и повьшхение износостойкости. Поставленная цель достигается тем, что состав термитной смеси для сварки, содержащей алюминий, железную окалину, графит, окись хрома, окись никеля, металлический наполнитель и фторсодержащий компонент, дополнительно содержит двуокись марганда, а в качестве фторсодержащего компонета фотрид кальция при следующем соотношении компонентов, масс,-%. Алюминий 19-22 Железная окалина 37-45 . Окись никеля 2,0-2,3 Окись хрома 1,0-1,2 Двуокись марганца13,5-19,6 Графит 0,5-0,8 Фторид кальция 4,9-5,8 Металлический наполнитель 10,7-15,1 Термитная смесь может быть применена для сварки высокомарганцовистых сталей типа Г13Л и ЭИ-94, причем при сварке сталиГ13Л, не легированный хромом и никелем, окись никеля и окись хрома могут быть исключены из состава термитной смеси, Оптимальными для сварки сталей Г13Л и ЭИ-94 являются частиые составы термитных смесей, отраженные в табл.1. J в состав термитной смеси для сва ки высокомарганцовистой стали входя двуокись марганца, -восстанавливающаяся алюминием до металлического марганца, который, растворяясь в из бытке железа, обеспечивает требуемо содержание марганца в восстановител ном металле, фторид кальция, снижающий температуру затвердевания шлаков и повышающий тем самым степень извлечения марганца, хрома и никеля из шлаков, металлический наполнитель, необходимый для увеличения выхода металла и снижения его температуры ниже точки кипения марганца. Принятое соотношение между алюми ниевым порошком и окислителями, железной окалиной, двуокисью марганца оксидами никеля и хрома обеспечивает полноту протекания реакций вос становления и соответствует минимальному переходу легирующих элементов в металл. При содержании алю миния и окислителей выше 25% и 45% в составе термитной смеси для сварки стали марки Г1ЗЛ или содержании алюминия ниже 19%, а железной.окалины и двуокиси марганца ниже 42% и 14,3% нарушается стехиометрическое равновесие в системе окислитель-восстановитель и наблюдается либо переход алюминия в образукядуюс сталь, что ухудшает ее прочностные свойства, либо, при недостатке алюминия, часть окислов остается невосстановленной и теряется в шлаках Аналогичные явления происходят при превышении верхних указанных пределов для алюминия 21%, железной ок лины 43%, двуокиси марганца 18,4%, окиси никеля 2,3%, окиси хрома 1,2% в составе термитной смеси для сварки стали марки ЭИ-94, или при переходе через нижний предел, соста.вляющий 19,4% для алюминия, 37% для железной окалины, 13,5% для двуокиси марганца, 2% для окиси никеля и 1% для окиси хрома. Содержание двуокиси марганца в указанных преде лах обеспечивает содержание марганца в восстановленном металле 11-14% что обеспечивает износостойкость металла на уровне требований, предъ являемых к высокомарганцовистым ста лям марок Г13Л и ЭИ-94, Содержание оксидов никеля в пределах 2,0-2,3% и хрома в пределах 54 1,0-1,2% обеспечивает содержание никеля в стали в пределах 3,0-3,5% . и хрома в пределах 0,5-0,7%, что соответствует требованиям, предъявляеьых к высокомарганцовистой стали марки ЭИ-94, Содержание графита в составе смеси для сварки стали марки Г13Л в пределах 0,5-0,8% и 0,5-0,7% в составе смеси для сварки стали марки ЭИ-94 обеспечивает его растворение в стали с учетом 30% потерь на угар и соответствует содержанию углерода в стали 0,65-1,0%. Содержание металлического наполнителя в указанных пределах выбрано исходя из необходимости увеличения выхода восстановленной стали и снижения ее температуры ниже температуры кипения марганца, составляющей 2000с, с тем, чтобы исключить потери марганца на испарение. При содержании металлического .наполнителя ниже 10,7% в составе термитной смеси для сварки марки Г13Л и ниже 13,9% в составе смеси для сварки стали марки ЭИ-94, потери марганца в результате испарения становятся значительными и могут достигать 60%, а при содержании металлического наполнителя выше 15,1% и 15,7% для указанных составов смесей температура восстановленной термитной стали снижается настолько, что она теряет жидкотекучесть и становится непригодной дпя целей сварки, В качестве металлического наполнителя необходимо брать нелегированную сталь, например 3, с тем, чтобы не вносить существенных изменений в химический состав наплавляемого металла, Фторид кальция является технологической добавкой снижающей темпе- ратуру затвердевания шпаков, состоя1ЦИХ в основном из окиси алк миння, с целью более полного извлечения лигатуры, часть которой остается в шлаках в виде корольков металла. При содержании фторида кальция ниже 5,2% в составе термитной смеси; Г13Г и ниже 4,9% в составе термитной смеси для сварки марки ЭИ-94. наблюдается резкое снижение выхода марганца, а также хрома и никеля соответственно, а при содержании фторида кальция выше 5,8% и 5,5% для указанных смесей соответственно, его влияние на степень извлечения лигатуры из шлаков перестает сказываться. Пример. Для приготовления термитной смеси сухие ингредиенты п сеивают через металлическую сетку с четырьмя отверстиями на 1 см, а затем смешивают в смесителе в течен трех-четырех мин. Готовая термитная смесь помещается в специальную графитовую форму,)которая для удобства монтажа выполнена разъемной, Верхня часть формы, в которую помещают порошкообразную термитную смесь, сообщается с частью формы, в которой происходит формирование отливки метниковым каналом, закрытым металл ческой пластинкой определенной толщины, Реакхщя горения инициируется специальными термитными спичками, имеющими температуру горения 1500 С После протекания экзотермической ре акции в верхней части формы происход отделение металла от пшака за счет разницы их плотностей и перегретый металл, имеющий температуру около ISOjp С, расплавляет металлическую запорную пластинку и поступает в нижнюю часть формы, где кристаллизуясь, приобретает требуемую конфигурацию. Для приготовления термитных смесей используют компоненты, удовлетворяющие требованиям следующих технических условий и нормалей: алюминиевый порошок марки АПВ (ТУ 48-5-152-78), железная окалина прокаленная ПО 5207-66, двуокись марганца (ТУб-09-2962-78), окись никеля (ТУ6-09-4125-75), окись хрома (тУб-09-4272-76), графит (ТУ01-06-67), фторид кальция (.ГОСТ 7167-68), металлический наполнитель - ст.З, Результаты химического анализа образцов металла, полученного присжигании различных рецептур термитных смесей, представлены в табл.2, а результаты исследования механических свойств износостойкости в условиях трения сухого качения в табл, 3,. Составами 1,2,3,9 и 10 сваривают сталь Г13Л, составами 4,5,6,7 и 8 сталь ЭИ-94, Технико-.экономическая эффективность изобретения в сравнении с известным составом заключается в увеличении срока службы сварньлх соединений, подвергающихся износу.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| Состав термитной смеси для сварки чугуна | 1978 |

|

SU747657A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, ЛЕГИРОВАННОЙ АЗОТОМ | 2010 |

|

RU2446215C2 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1996 |

|

RU2083339C1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012469C1 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| ТЕРМИТНЫЙ СТЕРЖЕНЬ И СОСТАВ ТЕРМИТНОЙ СМЕСИ | 1998 |

|

RU2135340C1 |

СОСТАВ ТЕРМИТНОЙ СМЕСИ ДЛЯ СВАРКИ, содержащий алюминий, железную окалину, графит, окись хрома, окись никеля, металлический наполнитель и фторсодержащий компонент отличающийся тем, что, с целью улучшения механических свойств и износостойкости метал- , ла шва при сварке высокомарганцовистых сталей, состав дополнительно содержит двуокись марганца, а в качестве фторсодержащего компонента - фторид кальция при следуняцем соотношении компонентов, мас.%: Алюминий19-22 Железная окалнна 37-45 Окись никеля 2,0-2,3 Окись хрома 1,0-1,2 i Двуокись марганца 13,5-19,6 Графит0,5-0,8 (Я Фторид кальция 4,9-5,8 Металлический наполнитель 10,7-15,1

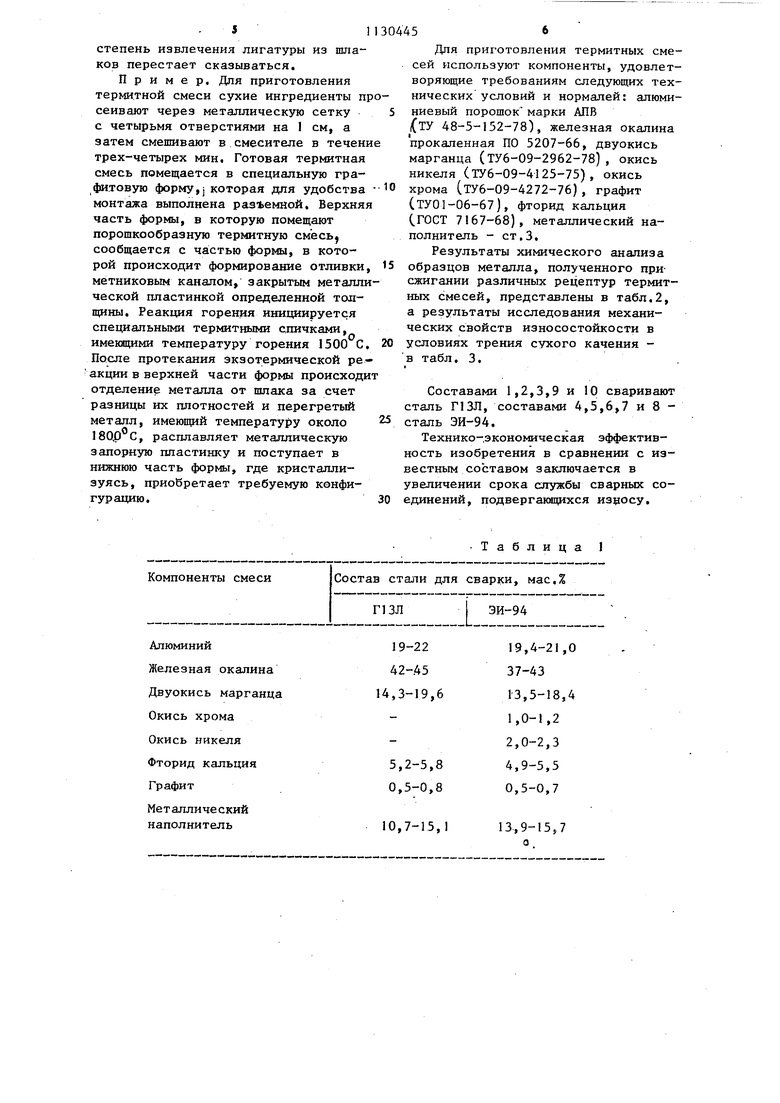

Предел текучести, кг/мм 38 42 48 40 42 Предел прочности при растяжеиии, кг/мм 60 70 80 59 62 Ударная вязкость при , кгм/см 14 16 20 14,5 16 Твердость по Брин170 185 200 170 180 нелю Относительное удлинение , % 22 27 30 18 21 0,15 0,17 0,160,050,0 Износостойкость 44 454036 50 , 65 685856 84 52-58 17,5 181415 20 0,5-0,6 190 200170180 210 156-255 33 352025 28 2-3 60,08

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БЛИОТЕКА I | 0 |

|

SU291491A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав термитной смеси для сварки чугуна | 1978 |

|

SU747657A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-23—Публикация

1983-04-06—Подача