Изобретение относится к получению алюмотермитной реакционной смеси для сварки железнодорожных рельсов методом промежуточного литья для путей железнодорожного, городского и промышленного транспорта.

Алюмотермитная сварка рельсов широко используется для сварки рельсов трамвайных путей, контактных рельсов в метрополитенах, подкрановых рельсов и рельсов другого назначения. Алюмотермитная сварка основана на реакции восстановления железа из его оксидов путем окисления алюминия с выделением избыточного тепла, при котором происходит восстановление оксидов и расплавление образующегося металла использующегося в дальнейшем для заливки в зазор двух торцов рельсов, кристаллизацией расплава и получения прочного соединения (Науменко, B.C. Термитная сварка рельсов текст. / В.С. Науменко, А.А. Воробьев // - М.: Наука, 1969. - 184 с. 2; Малкин, Б.В. Термитная сварка текст. / Б.В. Малкин, А.А. Воробьев // - М.: Наука, 1973. - 268 с).

Для приготовления термитных смесей в промышленных масштабах с экономической точки зрения целесообразно использовать в качестве сырья отходы промышленного производства, например железную окалину.

Известен состав термитного порошка, состоящий из алюминия 65-75%, оксида железа 15-25% и графита 7-15% (SU №508362, МПК В23К 23/00, В23К 35/36, опубл. 30.03.1976).

Существенными недостатками при использовании данного состава при сварке железнодорожных рельсов являются:

- высокая отбраковка сварных стыков по физико-механическим свойствам из-за пониженного качества сварного соединения, обусловленного расслоением металла, порами, раковинами и микротрещинами;

- пониженной стойкостью сформированного после сварки стыка, в связи с присутствием большого количества оксидов алюминия, являющихся центрами зарождения трещин и снижающих эксплуатационную стойкость.

Известна, выбранная в качестве прототипа (RU №2446928 МПК В23К 23/00, С21В 15/02, опубл. 10.04.2012) алюмотермитная реакционная смесь для сварки железнодорожных рельсов методом промежуточного литья, содержащая в стехиометрическом соотношении оксиды железа в виде промышленных отходов, металлический алюминий в качестве восстановителя, легирующие добавки в виде ферросплавов и металлов и стальной наполнитель, при этом компоненты содержатся при следующем соотношении, масс. %:

Существенными недостатками при использовании данного состава при сварке железнодорожных рельсов являются:

- высокая отбраковка сварных стыков по физико-механическим свойствам из-за пониженного качества сварного соединения, обусловленного расслоением металла, порами, раковинами и микротрещинами;

- пониженной стойкостью сформированного после сварки стыка в связи с присутствием большого количества оксидов алюминия являющихся центрами зарождения трещин и снижающих эксплуатационную стойкость.

Техническая проблема, решаемая заявляемым изобретением, заключается в обеспечении требуемых физико-механических свойств сварного стыка, за счет исключения образования оксидных глиноземсодержащих неметаллических включений, а также микротрещин и расслоений металла при сварке.

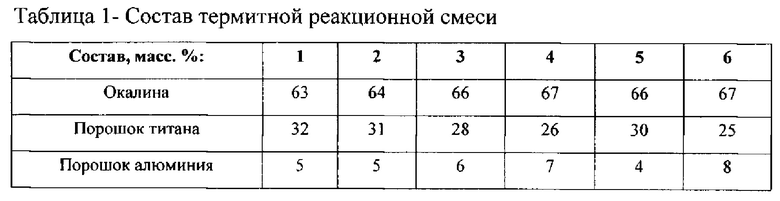

Существующая техническая проблема решается тем, что в известной термитной смеси для сварки железнодорожных рельсов, содержащей в стехиометрическом соотношении оксиды железа в виде промышленных отходов, металлический алюминий в качестве восстановителя, согласно изобретению, в качестве оксидов железа она содержит окалину, образующуюся при прокатке железнодорожных рельсов, в качестве восстановителя порошок алюминия и титана при следующем соотношении, масс. %: окалина 64-66, порошок титана 27-31, порошок алюминия 5-7.

Технические результаты, получаемые в результате использования изобретения:

- обеспечение требуемых физико-механических свойств сварного соединения за счет снижения уровня оксидных глиноземсодержащих неметаллических включений;

- исключение микротрещин в сварном шве, образующихся в результате высокой загрязненности металла сварного шва.

Предлагаемый способ осуществлялся с помощью установки термитной сварки.

Заявленные соотношения масс. % подобраны опытным путем.

В опытах использовали:

- окалину образующуюся при прокатке железнодорожных рельсов с химическим составом: FeO - 95,64; MnO - 1,16; СаО - 0,096; SiO2 - 1,70; Al2O3 - 0,32; MgO - 0,21; Na2O - 0,034; S - 0,085; Ρ - 0,004; V2O5 - 0,031; Cr2O3 - 0,27; NiO - 0,043; CuO - 0,084 фракции 0,1-1,5 мм, предварительно просушенную при температуре 400-600°С в течение 4-5 часов.

- Порошок титана фракции менее 0,1 мм марки ПТС-1 по ТУ 14-22-57-92.

- Порошок алюминия фракции менее 0,1 мм марки ПА-1 по ГОСТ 6058-73.

Проведение экспериментов проводилось путем сваривания двух полнопрофильных образцов рельсов Р65, после чего проводилось испытание стыков на трехточечный статический изгиб согласно ГОСТ 34664-2020 «Рельсы железнодорожные, сваренные термитным способом. Технические условия». Испытания на статический изгиб проводили на прессе типа ПМС-320. Нагрузку прикладывали в середине пролета контрольного образца в месте сварного стыка. В дальнейшем, после визуального контроля сварных стыков полнопрофильных рельсов, последние разрезались и производилось исследование уровня загрязненности неметаллическими оксидными включениями, а также изучалась микроструктура сварного шва и зон термического влияния.

Испытание одного контрольного образца производили, с приложением нагрузки на головку (растяжение в подошве), второй контрольный образец нагружали на подошву (растяжение в головке). Результатами испытания являются значения усилия, возникающего при изгибе Ризг, кН при которых происходит разрушение контрольного образца, либо максимальные значения данных показателей, если образец не разрушился во время испытаний.

Испытания при заявляемых пределах термитных реакционных смесей обеспечили низкое содержание оксидных неметаллических включений (оксидов железа, марганца, кремния и алюминия), а также отсутствие микротрещин в зоне сварки. В используемом прототипе отбраковка по микротрещинам, образованным в зоне сварки по оксидным неметаллическим включениям составляла 0,01%

Использование заявляемого способа позволило обеспечить требуемые физико-механические свойства, обеспечило низкое содержание оксидных неметаллических включений, образованных при сварке и отбраковку по микротрещинам в зоне сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2783434C1 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2785707C1 |

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

| Алюмотермитная смесь для сварки металлических элементов | 2022 |

|

RU2797469C1 |

| Способ приготовления алюминотермитной смеси для сварки рельсов методом промежуточного литья и алюминотермитная смесь, изготовленная этим способом | 2024 |

|

RU2835060C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2756553C1 |

| НАНОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347647C1 |

| Керамическая масса | 2016 |

|

RU2610954C1 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2174459C1 |

Изобретение относится к реакционной смеси для сварки железнодорожных рельсов методом промежуточного литья. Термитная смесь содержит в стехиометрическом соотношении оксиды железа в виде окалины, образующейся при прокатке железнодорожных рельсов, в количестве 64-66 мас.%, а в качестве восстановителя – порошок алюминия 5-7 мас.% и порошок титана 27-31 мас.%. Реакционная смесь обеспечивает низкое содержание в металле шва оксидных неметаллических включений, образованных при алюминотермитной сварке, позволяет получить высокие механические свойства сварного соединения и исключить образование микротрещин и расслоений металла. 2 табл.

Термитная реакционная смесь для сварки железнодорожных рельсов, содержащая в стехиометрическом соотношении оксиды железа в виде окалины и порошок алюминия в качестве восстановителя, отличающаяся тем, что она дополнительно содержит порошок титана в качестве восстановителя, при этом использована окалина, образующаяся при прокатке железнодорожных рельсов, при следующем соотношении компонентов смеси, мас. %:

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| ТЕРМИТНЫЙ СОСТАВ | 1997 |

|

RU2134185C1 |

| Бортовые кили для парусных плоскодонных судов | 1923 |

|

SU751A1 |

| ЗАСТЕЖКА | 1930 |

|

SU21070A1 |

| DE 3644106 C1, 31.08.1988. | |||

Авторы

Даты

2022-11-14—Публикация

2022-02-25—Подача