Область предлагаемого изобретения относится к турбомашинам и, в частности, к деталям этих турбомашин, которые подвержены высоким температурам.

Турбомашина, такая как используется для создания тяги в области аэронавтики, содержит заборное устройство атмосферного воздуха, которое сообщается с одним или несколькими компрессорами, в том числе, как правило, вентилятором, которые приводятся во вращение вокруг одной и той же оси. Первичный поток этого воздуха, после сжатия, подается в камеру сгорания, расположенную кольцеобразно вокруг этой оси, и смешивается с топливом, чтобы обеспечить подачу горячих газов вниз по потоку на одну или несколько турбин, проходя через которые они расширяются, при этом роторы турбины приводят во вращение роторы компрессоров. Двигатели работают при температуре рабочих газов на входе в турбину, которая должна быть максимально высокой, так как эта температура обусловливает рабочие характеристики турбомашины. С этой целью материалы горячих частей подбирают таким образом, чтобы они могли выдержать эти условия работы, а стенки деталей, которые омываются горячими газами, такие как сопловой аппарат и подвижные лопатки турбины, снабжены средствами охлаждения. Кроме того, ввиду металлического строения этих лопаток из суперсплава на основе никеля или кобальта необходимо также защитить их от эрозии и коррозии, которые порождаются компонентами рабочих газов при таких температурах.

Среди средств защиты, которые призваны обеспечить работу этих деталей в экстремальных условиях, фигурирует также осаждение покрытия, известного как термический барьер, на их наружную поверхность. Термический барьер состоит обычно из керамического слоя, толщиной примерно сто микронов, который наносят осаждением на поверхность металлического слоя. Подслой алюминия, толщиной несколько десятков микронов, помещенный между керамикой и металлической подложкой, дополняет термический барьер, обеспечивая связь между этими компонентами, а также защиту нижележащего металла от окисления. Этот подслой из алюминия, который осаждают обычно способом алитирования из паровой фазы (известного как APVS в варианте способа, реализованного заявителем), фиксируется на подложке посредством взаимной диффузии металлов и образует защитный слой оксида на поверхности. Пример реализации этого способа описан в патентной заявке FR 2928664 заявителя.

Что касается собственно термического барьера, выполненного из керамики, он может быть изготовлен несколькими способами, в зависимости от его использования. Различают, в основном, два типа структур для термических барьеров: столбчатые барьеры, структура которых представляет собой структуру столбиков, расположенных рядом друг с другом, которые простираются перпендикулярно поверхности подложки, и чешуйчатые или изотропные барьеры, которые простираются равномерными слоями на поверхности подложки.

Термические барьеры первого типа выполнены, как правило, способом, известным как способ физического осаждения из паровой фазы под воздействием электронного пучка (Electron Beam Physical Vapor Deposition - ЕВ PVD), в котором анодную мишень бомбардируют в высоком вакууме пучком электронов, генерируемым нитью нагруженного вольфрама. Пучок электронов пропускает молекулы мишени в газовой фазе. Эти молекулы осаждаются затем в твердой форме, покрывая деталь, требующую защиты, тонким слоем материала анода. Эти термические барьеры отличаются хорошим сопротивлением тепловым циклам, но также относительно высокой теплопроводностью.

Изотропные барьеры осаждают, как правило, плазмой, при помощи способа теплового проецирования типа плазменно-дугового напыления (Atmospheric plasma spraying - APS) или способом, известным как золь-гель (sol-gel). Способ золь-гель позволяет посредством простой молекулярной полимеризации предшественника в растворе получить при температуре, близкой к температуре окружающей среды, стекловидные материалы, минуя этап плавления. Эти предшественники существуют для большого числа металлов и для большей части из них растворимы в обычных растворителях. В этой жидкой фазе, обозначенной как золь, химические реакции способствуют образованию неорганической трехмерной решетки, известной под названием гель, в которой находится растворитель. Изготовление материала на основе геля сопровождается этапом сушки, который состоит в удалении растворителя из полимерной решетки. Такой барьер интересен по причине присутствующей в нем пористости.

Изотропные барьеры отличаются, следовательно, слабой теплопроводностью, что соответствуют поставленной цели, но обладают недостаточным сопротивлением тепловым циклам. Полученные способом золь-гель барьеры имеют, в свою очередь, посредственную стойкость в отношении эрозии.

Наконец, известны многощелевые термические барьеры, полученные плазмой при помощи описанного во многих патентах заявителя способа (ЕР 1645654 и ЕР 1471162), который сочетает приемлемый компромисс между продолжительностью срока работы и стойкостью относительно эрозии.

Однако все эти барьеры не обладают достаточными рабочими характеристиками и требуют дополнительного повышения их рабочих характеристик в этих двух аспектах.

Задача предлагаемого изобретения состоит в том, чтобы устранить указанные недостатки, предложив способ осуществления термического барьера, который не содержит некоторые из недостатков, присущих уровню техники, а именно который обладает низкой теплопроводностью, сочетающейся с продолжительным сроком работы.

Для достижения этой цели предметом изобретения является способ осаждения керамического слоя, образующего термобарьерное покрытие, на металлическую подложку, который включает в себя этап осаждения указанного керамического слоя со столбчатой структурой, отличающийся тем, что указанное осаждение осуществляют через перфорированную отверстиями решетку, расположенную параллельно поверхности подложки, так чтобы осуществить, по меньшей мере, два керамических столбика, отделенных друг от друга промежутком.

Полученные таким образом столбики достаточны для того, чтобы обеспечить механическую прочность барьера и его стойкость в отношении эрозии, оставляя при этом между ними пространство, которое заполняют подходящим материалом. Изобретение предлагает, таким образом, большую гибкость для построения термического барьера.

Преимущественным образом ширина отверстий составляет от 10 до 300 микронов.

Предпочтительно промежуток между отверстиями составляет от 10 до 100 микронов.

В особом варианте осуществления способ содержит, кроме того, последующий этап осаждения керамического изотропного слоя в каждом из промежутков.

Изотропная структура осаждения в промежутках гарантирует хорошую герметичность барьера относительно проникновения окисляющих газов из проточной части в направлении подложки.

Предпочтительно этап осаждения керамического изотропного слоя осуществляют путем операции погружения подложки, снабженной керамическим слоем со столбчатой структурой, в раствор для осаждения упомянутого слоя (7) методом золь-гель.

Таким образом, получают керамику с изотропной структурой, имеющую большую пористость и, следовательно, низкую теплопроводность.

Предпочтительным образом осаждение изотропного слоя осуществляется путем последовательных операций погружения и извлечения в указанном растворе и операций сушки, осуществляемых между двумя операциями погружения и извлечения до получения толщины, равной высоте столбиков или близкой высоте столбиков.

В этой конфигурации столбики обеспечивают одновременно как хорошую механическую прочность, так и защиту изотропного слоя.

Преимущественным образом способ включает, кроме того, заключительную термообработку.

Изобретение относится также к керамическому термобарьерному покрытию, осажденному на металлическую подложку, отличающемуся тем, что оно содержит керамические столбики, которые простираются перпендикулярно поверхности указанной подложки и отделены друг от друга промежутками, при этом указанные промежутки заполняют керамическим изотропным слоем.

Преимущественным образом столбики имеют максимальную ширину, которая составляет от 10 до 300 микронов.

Предпочтительным образом промежутки имеют ширину, которая составляет от 10 до 100 микронов.

В особом варианте осуществления изотропный слой выполнен из пористой керамики.

Изобретение относится, наконец, к лопатке турбины для турбомашины, содержащей термобарьерное покрытие, такое как описано выше, и к турбомашине, которая содержит, по меньшей мере, одну такую лопатку.

Для лучшего понимания изобретения и получения более ясного представления о других его целях, деталях, признаках и преимуществах ниже предлагается подробное пояснительное описание варианта осуществления изобретения, приводимое в виде чисто показательного и неограничивающего примера, со ссылкой на прилагаемые схематичные чертежи, на которых представлены:

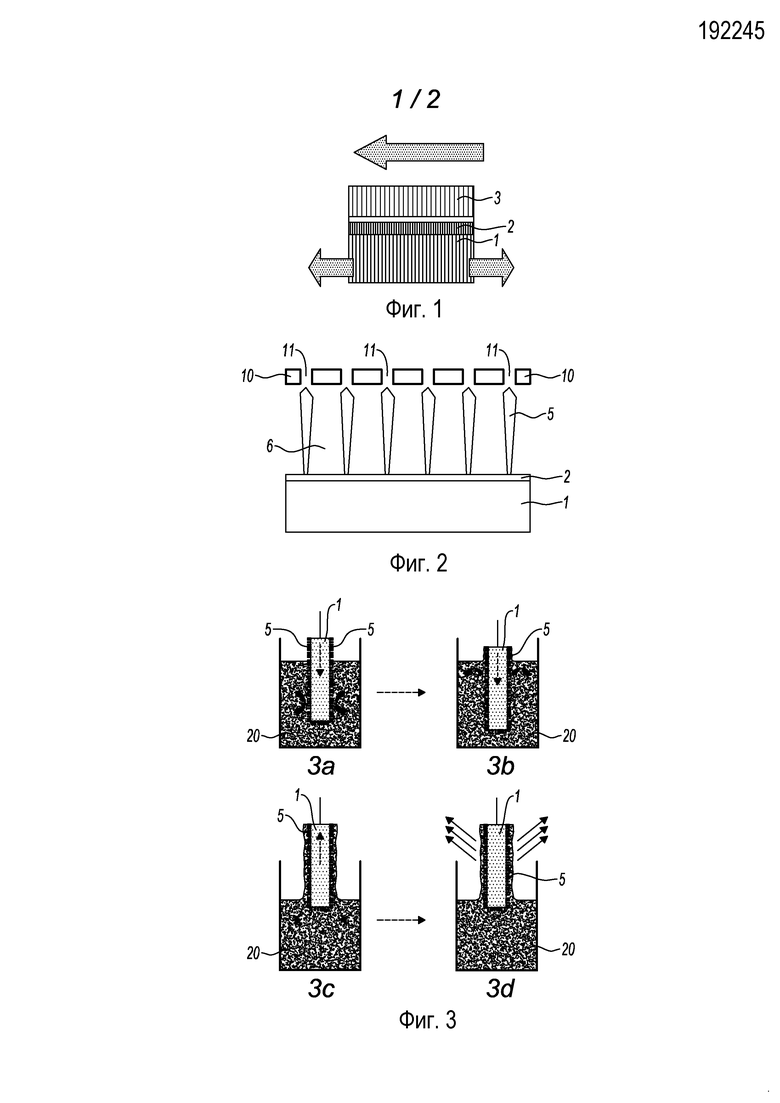

фиг. 1 - схематичный вид физического строения термического барьера для лопатки турбины;

фиг. 2 - схематичный вид в разрезе термического барьера после реализации первого этапа способа, согласно варианту осуществления изобретения;

фиг. 3 представляет четыре стадии реализации второго этапа способа, согласно варианту осуществления изобретения;

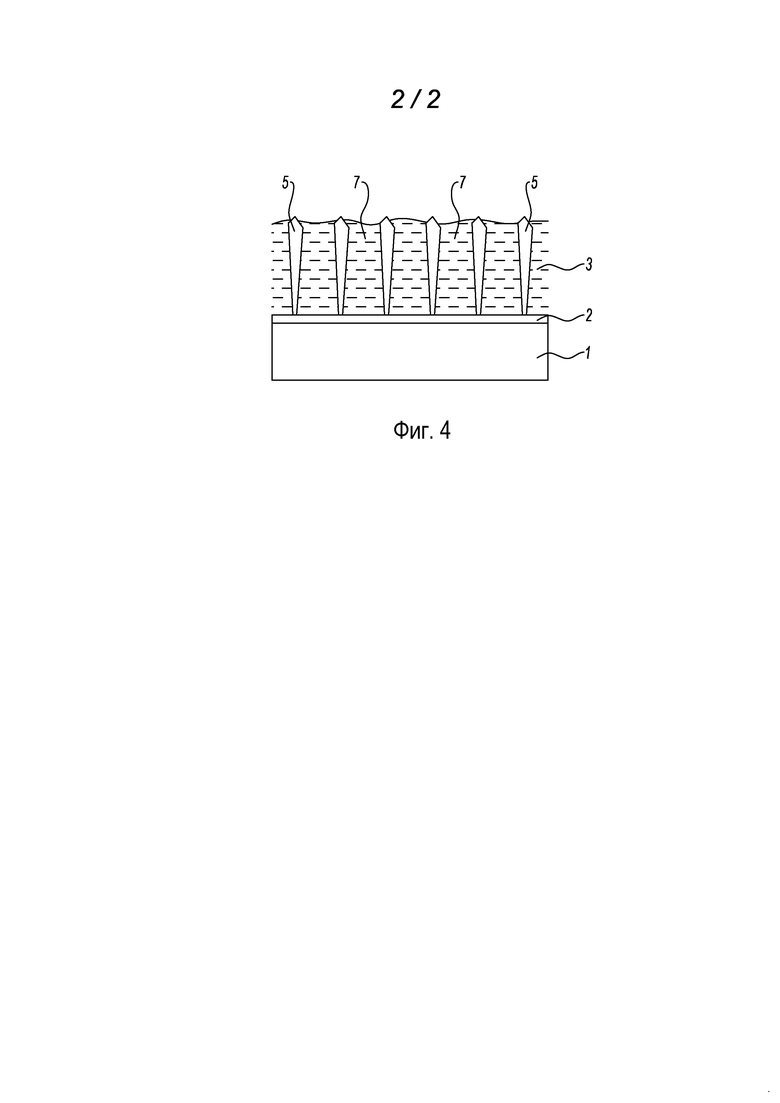

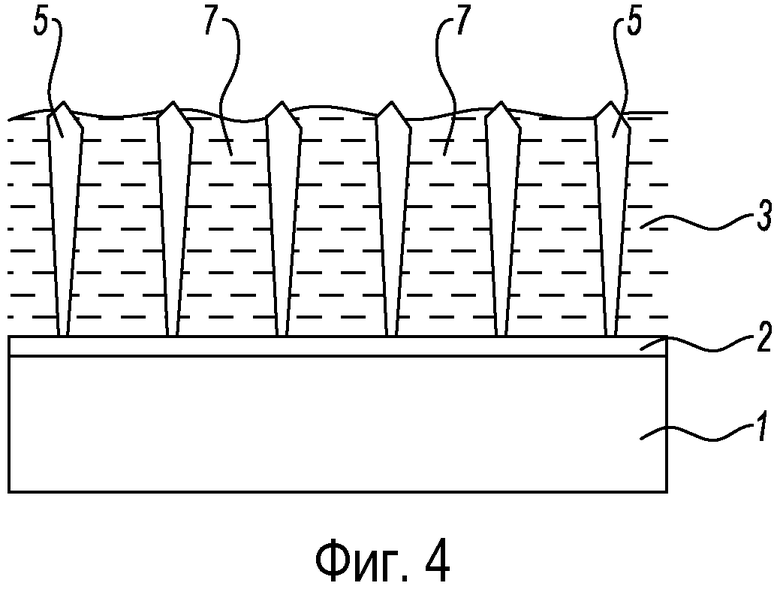

фиг. 4 - схематичный вид в разрезе термического барьера на момент завершения способа согласно изобретению.

На фиг. 1 показано в разрезе строение термического барьера, осажденного на поверхность лопатки турбины, которая омывается потоком горячего газа, изображенного на фигуре направленной влево стрелкой. Металл, как правило, суперсплав на основе никеля или кобальта, из которого состоит лопатка, образует подложку 1, на которую осаждают подслой алюминия 2, помещаемый между подложкой 1 и керамическим слоем 3. Назначение подслоя алюминия заключается в удержании керамического слоя и придания определенной эластичности всей сборке, чтобы позволить ей компенсировать показанную двумя противоположно направленными стрелками разность расширения, существующую между сильно расширяющейся подложкой 1 и слабо расширяющейся керамикой 3.

Показанная здесь керамика 3 представляет собой столбчатую структуру, что делает возможными боковые смещения, вследствие возникновения трещин между столбиками, и что обеспечивает ей продолжительный срок работы. Алюминий вступает в контакт с кислородом, транспортируемым циркулирующими в проточной части турбомашины газами, что выражается в средней теплопроводности барьера и его постепенной порче.

На фиг. 2 показано продолжение осуществления термического барьера после реализации первого этапа способа согласно изобретению. Выше подложки 1, на которую наносится покрытие, помещают решетку 10, образованную равномерно разнесенными отверстиями 11, так чтобы они пропускали осаждение в паровой фазе, осуществляемое способом ЕВ PVD или любым другим способом, позволявшим реализовать столбчатое осаждение (как, например, способ APS под очень низким давлением, осуществленный компанией Зульцер и известный как LPPS-TF). Решетка образует маску, которая позволяет осаждать керамику в форме разнесенных между собой столбиков или кустов столбиков 5. Промежуток между ними является, с одной стороны, достаточно большим как для осуществления последующего осаждения между столбиками и, с другой стороны, в достаточной степени близким, чтобы гарантировать механическую прочность термического барьера в целом. Как правило, столбики или кусты столбиков 5 имеют толщину, заключенную между 10 и 300 микронов и промежуток 6 между ними колеблется от десяти микронов до нескольких десятков микронов.

В конце этого второго этапа термический барьер находится в представленном положении, с подложкой 1 и подслоем 2, поверх которых находится набор керамических столбиков 5. Эти столбики обычно имеют расширяющуюся кверху форму, что связано с постепенным наращиванием осажденных частиц. Между этими столбиками находятся полые пространства, которые будут заполнены в ходе второго этапа способа согласно изобретению.

На фиг. 3 показаны четыре схемы, обозначенные 3a-3d, реализации этого второго этапа. Каждая из схем соответствует определенной стадии, в ходе которой:

1-я стадия 3a: подложку, оснащенную своими керамическими столбиками 5, погружают в раствор 20 типа золь-гель на основе собственно предшественников иттрированного циркония, который используется в способах осуществления изотропного термического барьера. Вязкость раствора такова, что он в достаточной степени текучий, чтобы проникнуть в промежутки 6 между столбиками 5 и полностью заполнить их, и в достаточной степени вязкий, чтобы оказаться сцепленным с деталью при ее извлечении;

2-я стадия 3b: покрываемая деталь остается погруженной в раствор 20 в течение времени, необходимого для надлежащего заполнения промежутков 6 между столбиками;

3-я стадия 3c: деталь сразу же удаляют из раствора 20 с контролируемой скоростью, чтобы на поверхности термического барьера могла образоваться однородная и с хорошим сцеплением пленка желаемой толщины;

4-я стадия 3d: деталь подвергают сушке, так что раствор 20, который остается заключенным между столбиками 5, затвердевает. После сушки и удаления растворителя получается керамический слой небольшой толщины, который остается между столбиками. Поскольку осажденная в течение четвертой стадии толщина керамики очень небольшая, то операцию, обозначенную как dip-coating (или глубокое погружение), необходимо осуществить несколько раз, то есть повторить все четыре операции после сушки каждого из образованных на стадии 3d слоев.

На фиг. 4 показан результат, полученный после повторения четырех операций по фиг. 3. Подложка 1 и ее подслой 2 покрыты термическим барьером 3, состоящим из равномерно разнесенных столбиков 5, между которыми осаждена керамика в изотропной форме 7. Этот изотропный слой представляет собой многочисленные пузырьки воздуха, которые зажаты, что придает ему высокую пористость, и также наделяет термический барьер хорошей стойкостью относительно теплопроводности.

Ниже описывается последовательность процесса осуществления термического барьера согласно изобретению.

Составляющую материал защищаемой лопатки подложку предварительно покрывают подслоем из алюминия или любого другого металла, который может образовать подслой термического барьера. Ее помещают в установку для осаждения керамического слоя, например, физического осаждения из паровой фазы посредством пучка электронов, при этом над защищаемой деталью располагают перфорированную отверстиями 11 решетку 10 на расстоянии, которое позволяет образовать керамические столбики или кусты столбиков. Осаждение осуществляется через отверстия 11, и керамика осаждается на подложку 1, утолщаясь перпендикулярно относительно указанной подложке. Ввиду образованной цельными частями решетки 10 маски осаждение осуществляется по столбикам 5, распределенным дискретно по поверхности подложки 1; между столбиками 5 остаются полые пространства 6, которые будут заполнены в ходе следующего этапа способа. Затем защищаемую деталь извлекают из устройства столбчатого осаждения и перемещают в другое устройство для осаждения пористой части.

Второй этап способа состоит из последовательности операций погружения в раствор типа золь-гель и включает в себя четыре вышеописанных стадии. В ходе каждой из этих операций промежутки 6 заполняют тонким слоем пористой керамики, которая накапливается в ходе очередных погружений до тех пор, пока не образуется слой 7, который полностью заполняет промежутки 6.

Осуществление термического барьера завершает классическая термообработка, в ходе которой керамика стабилизируется и принимает желаемую кристаллическую структуру.

Способ позволяет получить смешенный термический барьер, содержащий, с одной стороны, ряд столбиков 5, которые обеспечивают хорошую механическую прочность и хорошую стойкость относительно эрозии омывающими деталь газами и, с другой стороны, сильнопористый изотропный слой, который обеспечивает хорошую стойкость относительно теплопроводности в направлении подложки. Он защищает подложку 1 и подслой 2 от окисления газами, циркулирующими в проточной части двигателя. Кроме того, наличие столбиков позволяет термическому барьеру развертываться в продольном направлении на поверхности подложки, при расширении последней, без риска возникновения трещин, которые позволили бы кислороду газов воздействовать на металл подложки и повредить ее.

Таким образом, достигается задача создания термического барьера, который сочетает низкую теплопроводность, хорошую стойкость относительно эрозии и хорошую приспособленность к термомеханическим напряжениям.

Первый этап осуществления термического барьера был описан с использованием способа ЕВ PVD, но он также может быть осуществлен с помощью других известных способов осаждения, таких как термическое нанесение, при этом наличие маски, образованной решеткой, достаточно, чтобы создать нужную столбчатую структуру во время этого этапа.

Изобретение относится к турбомашинам и, в частности, к деталям упомянутых турбомашин, которые подвержены высоким температурам. Способ осаждения керамического слоя, образующего термобарьерное покрытие, на металлическую подложку (1), который включает осаждение указанного керамического слоя со столбчатой структурой, при этом указанное осаждение осуществляют через перфорированную отверстиями (11) решетку (10), расположенную параллельно поверхности подложки (1), так чтобы сформировать, по меньшей мере, два керамических столбика (5), отделенных друг от друга промежутком (6). После указанных операций осуществляют последующий этап осаждения керамического изотропного слоя (7) в каждом из промежутков (6). Указанное термобарьерное покрытие осаждают на лопатку турбины для турбомашины. Обеспечивается термический барьер, который обладает низкой теплопроводностью, хорошей стойкостью к эрозии и хорошей приспособленностью к термомеханическим напряжениям. 4 н. и 8 з.п. ф-лы, 4 ил.

1. Способ осаждения керамического слоя, образующего термобарьерное покрытие, на металлическую подложку (1), который включает этап осаждения указанного керамического слоя со столбчатой структурой, при этом указанное осаждение осуществляют через перфорированную отверстиями (11) решетку (10), расположенную параллельно поверхности подложки (1), так чтобы сформировать, по меньшей мере, два керамических столбика (5), отделенных друг от друга промежутком (6), отличающийся тем, что он включает последующий этап осаждения керамического изотропного слоя (7) в каждом из промежутков (6).

2. Способ по п.1, в котором ширина отверстий (11) составляет от 10 до 300 микронов.

3. Способ по п.1, в котором промежуток между отверстиями (11) составляет от 10 до 100 микронов.

4. Способ по п.1, в котором осаждение керамического изотропного слоя осуществляют путем операции погружения подложки (1), снабженной керамическим слоем со столбчатой структурой, в раствор (20) для осаждения упомянутого слоя (7) методом золь-гель.

5. Способ по п.4, в котором осаждение керамического изотропного слоя осуществляют путем последовательности операций погружения и извлечения в указанном растворе (20) и операций сушки, осуществляемых между двумя операциями погружения и извлечения, до получения толщины, равной высоте столбиков (5) или близкой к высоте столбиков (5).

6. Способ по п.1, который включает заключительную термообработку.

7. Керамическое термобарьерное покрытие, осажденное на металлическую подложку (1), отличающееся тем, что оно содержит керамические столбики (5), которые простираются перпендикулярно поверхности указанной подложки и отделены друг от друга промежутками (6), при этом указанные промежутки заполнены керамическим изотропным слоем (7).

8. Керамическое термобарьерное покрытие по п.7, в котором столбики (5) имеют максимальную ширину, которая составляет от 10 до 300 микронов.

9. Керамическое термобарьерное покрытие по п.7, в котором промежутки (6) имеют ширину, которая составляет от 10 до 100 микронов.

10. Керамическое термобарьерное покрытие по п.7, в котором изотропный слой (7) выполнен из пористой керамики.

11. Лопатка турбины для турбомашины, которая содержит керамическое термобарьерное покрытие по п.7.

12. Турбомашина, которая содержит, по меньшей мере, одну лопатку по п.11.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ПОКРЫТИЕ, ОБРАЗУЮЩЕЕ ТЕРМИЧЕСКИЙ БАРЬЕР, И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2213797C2 |

| ИЗДЕЛИЕ С ТЕПЛОИЗОЛИРУЮЩИМ СЛОЕМ, ПОДВЕРГАЕМОЕ ВОЗДЕЙСТВИЮ ГОРЯЧЕГО ГАЗА, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2218451C2 |

| US 2005266163 A1, 01.12.2005 | |||

| US 2009017260 A1, 15.01.2009. | |||

Авторы

Даты

2016-03-27—Публикация

2011-07-05—Подача