Изобретение относится лесохимической промышленности, а именно, к способам получения дегтя, который применяется в ветеринарии кожевенной и фармацевтической промышленности.

Смола сосновая с глубокой древности использовалась для защиты деревянных конструкций от гниения и придания водоотталкивающих свойств. В Европе и на территории России не только корабли и лодки, но также лыжи, сани, бочки и другие изделия покрывали и пропитывали разогретой до кипения сосновой смолой. Это вещество сложного химического состава (основные компоненты: фенолы, кислоты, нейтральные вещества, смоляные кислоты и др.) издревле применялось в качестве антисептика для древесины и по своим свойствам близко дегтю.

Технология смолокурения осуществляется при нагреве без доступа воздуха - древесина хвойных пород (сосна, ель, кедр, лиственница, пневый осмол, карровый осмол и др.) обугливается, а смола вытапливается и собирается в емкости. Вместе со смолой, и главным образом, прежде нее, образуется значительное количество воды, содержащей до 10-15% уксуса, древесный (метиловый) спирт, скипидар, и другие вещества. Эта смесь называется «смольницей», она, как и смола, имеет черный цвет, обусловленный содержащимися в ней частицами сажи. «Смольницу» отделяют отстаиванием.

В промышленности сосновую смолу получают методом сухой перегонки (пиролиза) древесины хвойных пород с высоким содержанием смолистых веществ. Для этих целей используют три основных типа установок: минская реторта, вятский котел и печь-кожуховка. Сухая перегонка смолистой древесины ведется в периодически действующих аппаратах с внешним обогревом. При этом загруженное в печь сырье прогревается неравномерно по объему аппарата, процессы отгонки скипидара, смолы и дожиг древесины протекают одновременно, что отрицательно сказывается на конечном продукте - смоле сосновой.

Технологический процесс осуществляется при температуре: 95-200°C - отгонка скипидара, 200-280°C - тяжелой смолы, 280-380°C обугливание древесины. Полный оборот печи составляет 30-48 часов. Средний выход из 1 скл. м3 древесины - 16 кг скипидара и 40 кг сосновой смолы. [Гордон Л.В., Фефилов В.В., Скворцов С.О., Атаманчуков Г.Д. Технология и оборудование лесохимических производств. М., Изд. «Лесная промышленность, 1969 г. (1)].

Для сухой переработки бересты на деготь применяют специальные аппараты: железные казаны, корчаги, котлы, реторты и печи.

Съемную корчагу плотно загружают берестой и устанавливают вверх дном на основание. Края корчаги в местах присоединения к основанию промазывают глиной, засыпают сухим песком и вокруг разводят костер. Образующиеся пары дегтя и поддегтярная вода конденсируются в холодильнике, и конденсат стекает в приемную емкость. После отстаивания и отделения поддегтярной воды деготь сливают в бочку. Полный оборот корчаги открытого типа, включая загрузку, процесс отгонки, остывание и разгрузку, продолжается 14-16 часов. Выход дегтя в зависимости от качества бересты, составляет 25-30% от воздушно-сухого сырья. Установки такого типа малопроизводительны, требуют повышенного расхода топлива, крайне трудоемки в обслуживании и неудобны в работе. [Таланин Ф.А. Производство берестого дегтя. М. Изд. «Лесная промышленность» 1981 г. (2)].

Наиболее близким является промышленный способ переработки бересты в металлических казанах (прототип). В казан бересту загружают прессованными тюками, после чего казан закрывают крышкой, укрепляют ее железными клиньями и промазывают по краям глиняной замазкой. Камеру обогрева казана закрывают наружной железной заслонкой. После этого для прогрева казана и загруженной бересты разводят сильный огонь в топке. При равномерном и постоянном нагревании казана из холодильника выделяются неконденсирующиеся газы белого цвета и жидкие продукты, образующиеся при пиролизе бересты (деготь и поддегтярная вода). Процесс отгонки дегтя из казана продолжается 24-26 ч. Деготь, получаемый этим способом, соответствует требованиям ТУ 13-0273219-24-90. [Алешинский Н.А. Пособие аппаратчикам лесохимических производств. М., Изд. «Лесная промышленность, 1973 г. (3)].

Основным недостатком данного способа является неравномерный прогрев загруженной бересты, что отрицательно сказывается на качестве получаемого продукта - деготь содержит большое количество примесей (число омыления - 80 мг в пересчете на KOH, массовая доля нерастворимых в бензине веществ - 8%).

Целью изобретения является получение дегтя соснового по своим характеристикам соответствующего требованиям ТУ 13-0273219-24-90, что достигается путем более равномерного подъема температуры сушки и пиролиза древесного сырья за счет использования газообразных продуктов пиролиза (неконденсирующихся газов) в качестве дополнительного энергоносителя. Поставленная цель достигается описываемым способом.

Способ получения соснового дегтя из хвойных пород древесины путем пиролиза с последующей конденсацией целевого продукта, отличается тем, что в зону пиролиза подают острый пар с температурой 140°C и давлением 2,0-2,5 кгс/см2, а также отработанные

неконденсирующиеся газы, полученные при пиролизе, для равномерного прогрева сырья.

Использование отличительных признаков данного способа позволяет направленно регулировать технологический процесс, сократить продолжительность полного цикла и получать качественную продукцию.

Пример 1: Процесс осуществляется в реакторе для пиролиза (пиролизере) - металлической реторте, заключенной в кирпичный кожух, расположенный над дровяной топкой. Топочные газы через дымовые ходы поднимаются и равномерно «омывают» камеру пиролизера. Древесину хвойных пород (270 кг) загружают в пиролизер вручную, плотно укладывают вертикально, с небольшим наклоном от стенок к центру реторты, оставляя небольшое пространство по центру. Наиболее крупные и смолистые куски древесины кладут сверху реторты. Закрывают плотно крышку пиролизера и обмазывают глиной края крышки. Разогрев реторты до температуры 160-180°C длится 8-10 часов. Первые несколько часов (до появления первых капель) нагрев ведут интенсивно, добиваясь равномерного прогрева реторты, затем снижают интенсивность горения дров, а в пиролизер направляют неконденсирующиеся газы пиролиза и отгоняют сначала воду при температуре 120°C, а затем деготь от 120°C до 320°C. Для более «мягкого» ведения процесса, когда начинается стадия пиролиза (отбор конденсата), в реторту подают острый пар с температурой 140°C и давлением 2,0 кгс/см2. Продолжительность процесса 20-24 часа.

Пары из реактора по перекидной трубе поступают в холодильник, где конденсируются и полученный конденсат направляют во флорентину, где происходит разделение смеси на поддегтярную воду, которую периодически сливают из флорентины в сборник поддегтярной воды, и деготь, который самотеком по перекидной трубе перетекает в сборник дегтя, где он отстаивается в течение 2-3 суток.

Получают 54,8 кг дегтя. Выход дегтя 20,3% от древесного сырья.

Пример 2: Ведение процесса, как в примере 1, за исключением того, что для более «мягкого» ведения процесса, когда начинается стадия пиролиза (отбор конденсата), в реторту подают острый пар с температурой 140°C и давлением 2,5 кгс/см2. Продолжительность процесса составляет 20-22 часа. Получают 55,2 кг дегтя. Выход дегтя составляет 20,5% от древесного сырья.

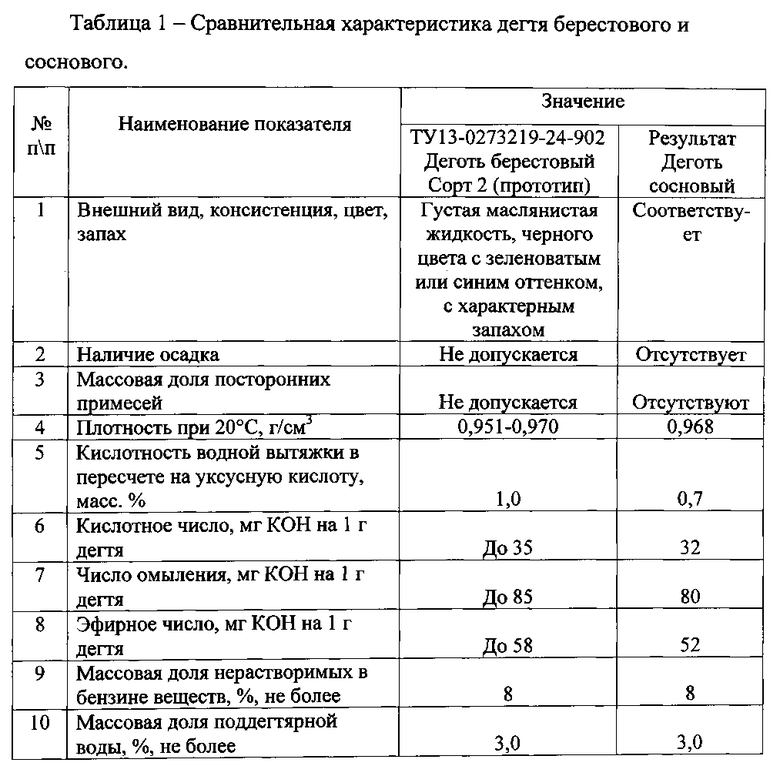

По физико-химическим показателям деготь сосновый соответствует требованиям и нормам ТУ 13-0273219-24-90 на деготь берестовый. Результаты испытаний представлены в табл.1.

Способ апробирован на опытно-промышленной установке расположенной в пос. Мухтолово, Нижегородской области.

Использование данного способа позволяет направленно регулировать технологический процесс, сократить продолжительность полного цикла и получать качественную продукцию.

Источники информации, принятые при экспертизе заявки:

1. Гордон Л.В., Фефилов В.В., Скворцов C.O., Атаманчуков Г.Д. Технология и оборудование лесохимических производств. М., Изд-во «Лесная промышленность, 1969 г.

2. Таланин Ф.А. Производство березового дегтя. М., Изд-во «Лесная промышленность». 1981 г.

3. Алешинский Н.А. Пособие аппаратчикам лесохимических производств. М., Изд-во «Лесная промышленность», 1973 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕРЕСТЫ | 2012 |

|

RU2506302C1 |

| Установка для производства дегтя | 1978 |

|

SU718475A1 |

| Способ получения дегтя из березовой смолы | 1978 |

|

SU710938A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПОЛУКОКСА ПИРОЛИЗОМ БИОМАССЫ | 2007 |

|

RU2346026C2 |

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2015 |

|

RU2582132C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2468061C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО РАФИНИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2011 |

|

RU2488424C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАЗИ ДЛЯ ЛЕЧЕНИЯ ГНОЙНО-ВОСПАЛИТЕЛЬНЫХ И НЕКРОТИЧЕСКИХ ПРОЦЕССОВ В ОБЛАСТИ ДИСТАЛЬНОГО ОТДЕЛА КОНЕЧНОСТЕЙ КРУПНОГО РОГАТОГО СКОТА | 2016 |

|

RU2618400C1 |

| Способ получения древесного угля | 2018 |

|

RU2676042C1 |

Изобретение относится к лесохимической промышленности, а именно к способам получения дегтя, который применяется в ветеринарии, кожевенной и фармацевтической промышленности. Способ получения соснового дегтя из хвойных пород древесины осуществляют путем пиролиза с последующей конденсацией целевого продукта, при этом в зону пиролиза подают острый пар с температурой 140°C и давлением 2,0-2,5 кгс/см2, а также отработанные неконденсирующиеся газы, полученные при пиролизе, для равномерного прогрева сырья. Использование предложенного способа позволяет направленно регулировать технологический процесс, сократить продолжительность полного цикла и получать качественную продукцию. 1 табл., 2 пр.

Способ получения соснового дегтя из хвойных пород древесины путем пиролиза с последующей конденсацией целевого продукта, отличающийся тем, что в зону пиролиза подают острый пар с температурой 140°C и давлением 2,0-2,5 кгс/см2, а также отработанные неконденсирующиеся газы, полученные при пиролизе, для равномерного прогрева сырья.

| RU 2007110737 A1, 10.10.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДЕГТЯ | 0 |

|

SU379605A1 |

| Ф.А.ТАЛАНИН, "Производство берестового дегтя", "Лесная промышленность", М., 1981 | |||

| KR 20020064471 A1, 09.08.2002 | |||

| CN 103232815 A1, 07.08.2013 | |||

| Устройство для сухой перегонки бересты | 1932 |

|

SU37687A1 |

Авторы

Даты

2016-03-27—Публикация

2014-07-02—Подача