ел

-vJ

00 да

Jiib

Изобретение относится к способу оценки качества поверхности стекла и может быть использовано в стекольной промышленности.

Известен способ выявления микротрещин, сущность которого сводится к замещению ионов большего радиуса из стекла (например, натрия) на ионы меньшего радиуса из солевого расплава (например, лития). Благодаря протеканию ионообменной реакции поверхностный слой стекла стремится к усадке (отношение радиуса иона лития к радиусу иона натрия равно 0,63), а так как внутренние слои препятствуют этому, то на поверхности образуется двумерное поле растягивающих напряжений, которое приводит к раскрытию гриффитсовых трещин Cl.

Использование этого способа для выявления поверхностных микротрещин в его традиционной форме путем погружения образца стекла в эвтектическую смесь ЫЫОз/КЫОз (или NaNOj / приводит к искажению действительной картины распределения поверхностных микротрещин за счет влияния краевых дефектов, которые, в свою очередь, зависят от способа обработки края стекла.

Наиболее близким к предлагаемому является способ оценки качества поверхности стекла путем обработки . образцов в расплаве соли лития или смеси ее с расплавами других солей, последующего травления в плавиковой кислоте и определения количества микротрещин на единице площади 2.

К недостаткам способа относится нанесение раствора соли лития кисточкой, тампоном или резиновым штампом, что не обеспечивает равномерного распределения ионов лития на поверхности стекла/ следовательно, и проявляемых мнкротрещин, а использование разбавленных растворов соли лития не обеспечивает протекания ионообменной реакции в достаточной для выявления поверхностных микротрещин степени, что может привести к ошибочным выводам о качестве поверхности стекла.

Цель изобретения - повышение точности и надежности.

Поставленная цель достигается тем, что согласно способу оценки качества поверхности стекла путем обработки образцов в расплаве соли лития или смеси ее с расплавами других солей, последующего травления в плавиковой кислоте и определения количества микротрещин на единице площади, перед обработкой образцов в расплаве солей в краевой зоне образцов шириной не менее 10 мм создают сжимающие напряжения величиной более 150 МПа обработкой в расплаве соли щелочного металла, радиус иона

которого больше радиуса щелочного иона стекла, при температуре на 50-200с ниже температуры paз fяrIfc;ния стекла в течение времени, i:eo6ходимого для осуществления обмена ионов на глубину не менее 5 мкм.

Кроме того, для промышленного листового стекла зону сжимающих напряжений создают в интервале 400500°С в течение 0,5-2 ч.

Выбор параметров предварительной обработки стекла определяется следующими условиями.

1.При обработке Na-содержащего стекла в расплавах солей лития образуются растягивающие напряжения, не превыцгающие 140 МПа. Следовательно, для блокирования распространения трещин от растягивающих напряжений, образованных в результате, обмена ионов , предварительно необходимо создать сжимающие напряжения

(например, обменом ионов ) , превышающие 140 МПа. Верхний предел сжимающих напряжений не ограничен он определяется типом обменивающихся ионов.

2.При обмене ионов в поверхностном слое стекла образуется трещиноватый слой глубиной 2-3 мкм. Поэтому нижний предел глубины предварительно, созданных сжимающих напря жений определяется этой величиной. Верхний предел глубины сжатого слоя, как и для поверхностных сжимакадих напряжений, не ограничен.

3.Выбор температурно-временного интервала определяется достижением необходимых параметров упрочнения (поверхностных сжимающих напряжений, более 150 МПа и глубины сжатого слоя более 5 мкм) за минимальное время.

Известно, что для достижения эффекта упрочнения используется диапазон температур 370-520с. Минимальная температура значительно замедляет образование поверхностных сжимающих напряжений/ а .максимальная приводит к их релаксации. Время ионообменной обработки определяется конкретной температурой ионообменной обработки и составом стекла.

4.Ширина краевой зоны стекла со сжимающими напряжениями определяется, в основном, методами обработки края стекла и размерами образца. Проведенные исследования показали, что надежное блокирование распространения краевых дефектов обеспечивается шириной напряженной зоны равной

10 мм, а верхний ее предел лимитируется разгиерами образца.

Для предварительного создания .сжимающих напряжений в краевой зоне стекла могут использоваться любые соли щелочных металлов или их смеси, причем радиус иона по крайней мере

одного щелочного металла должен быть больше радиуса щелочного иона стекла.

Способ осуществляют следующим обрдзом.

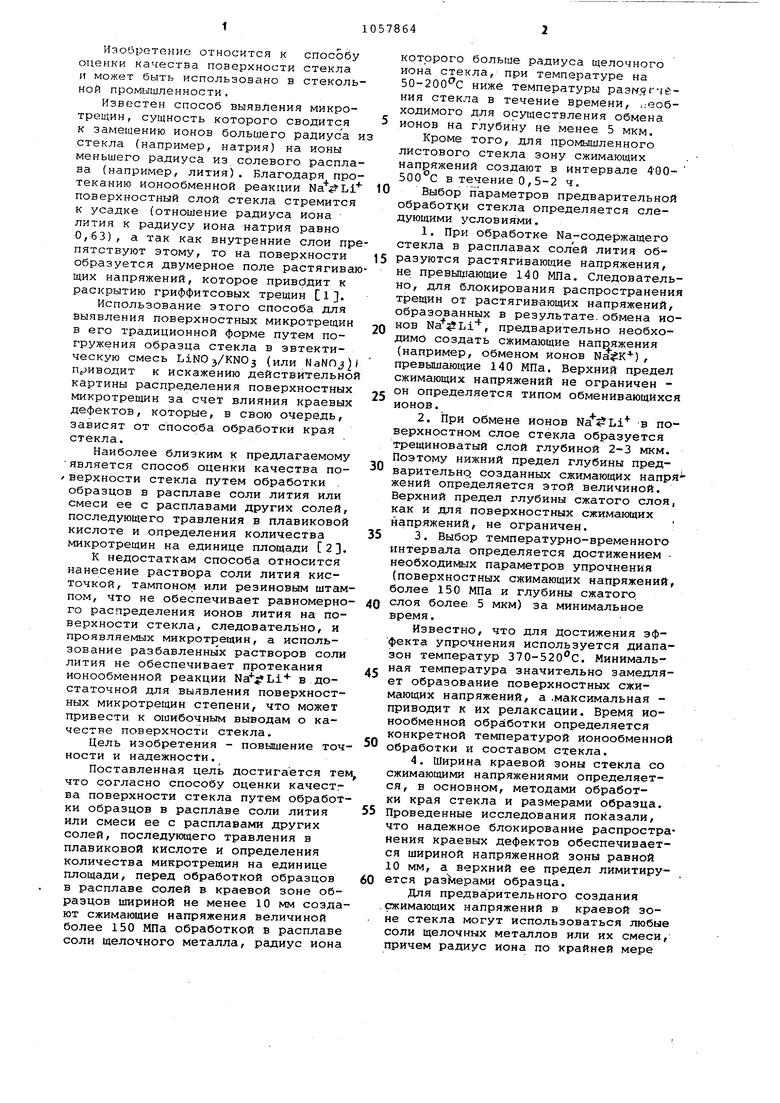

Вырезают алмазом из листа термически полированногр стекла 25 образцов размером оО« 60 3 мм.Произвольно делят образцы на пять партий по пять штук в каждой.

Состав термически полированного стекла, Bec.ltSiO 71,2; 1,36 Ре2Оз 0,12, СаО 7,76, МдО 4,0, 15,14; 803 038. По периметру четырех партий образцов создают зону сжимающих напряжений путем последовательного погружения и выдержки каждой стороны в расплаве нитрата калия при в течение 1 ч. Такая обработка обеспечивает создание поверхностных сжимающих напряжений величиной 300 МПа и глубины сжатого слоя 8 мкм

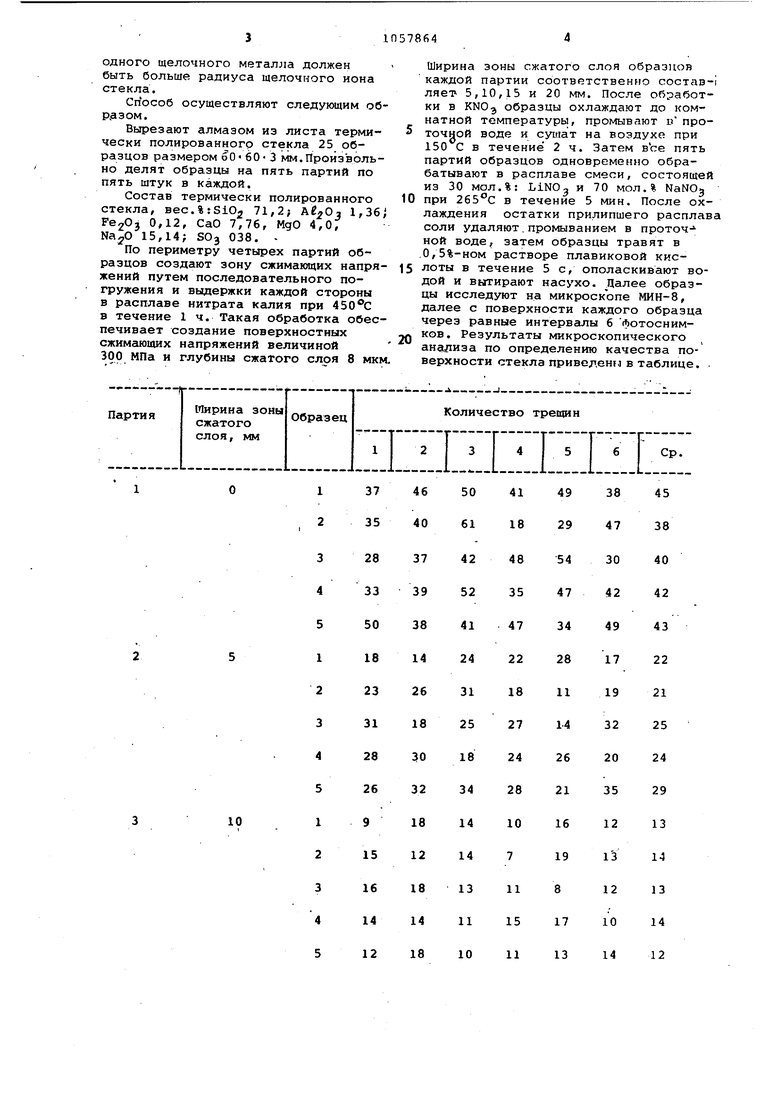

Ширина зоны сжатого слоя образцов каждой партии соответственно состпв-i ляет 5,10,15 и 20 мм. После обработки в KNO образцы охлаждают до комнатной температуры, промывают и проточной воде и сумат на воздухе при 150 С в течение 2 ч. Затем все пять партий образцов одновременно обрабатывают в расплаве смеси, состоящей из 30 мол.%: LiNOj и 70 мол.% NaNOj

при в течение 5 мин. После охлаждения остатки прилипшего расплава соли удаляют. промыванием в проточ- ной воде, затем образцы травят в 0,5%-ном растворе плавиковой кислоты в течение 5с, ополаскивают водой и вытирают насухо. Далее образцы исследуют на микроскопе МИН-8, далее с поверхности каждого образца через равные интервалы 6 фотоснимков. Результаты микроскопического анализа по определению качества поверхности стекла приведены в таблице. .

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2014 |

|

RU2579043C2 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1738770A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1742241A1 |

| ПУЛЕСТОЙКИЙ СТЕКЛОПОЛИМЕРНЫЙ КОМПОЗИТ | 2014 |

|

RU2567879C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2024 |

|

RU2840580C1 |

| Способ упрочнения стекла | 1975 |

|

SU687014A1 |

| Способ изготовления стеклянных пластин с утолщенным краем для фотопреобразователей космического назначения | 2018 |

|

RU2687875C1 |

| СТЕКЛЯННЫЕ ИЗДЕЛИЯ, ОБЛАДАЮЩИЕ УЛУЧШЕННОЙ ХАРАКТЕРИСТИКОЙ РАСТРЕСКИВАНИЯ | 2016 |

|

RU2715484C2 |

| Способ обработки изделий из стекла | 1976 |

|

SU628108A1 |

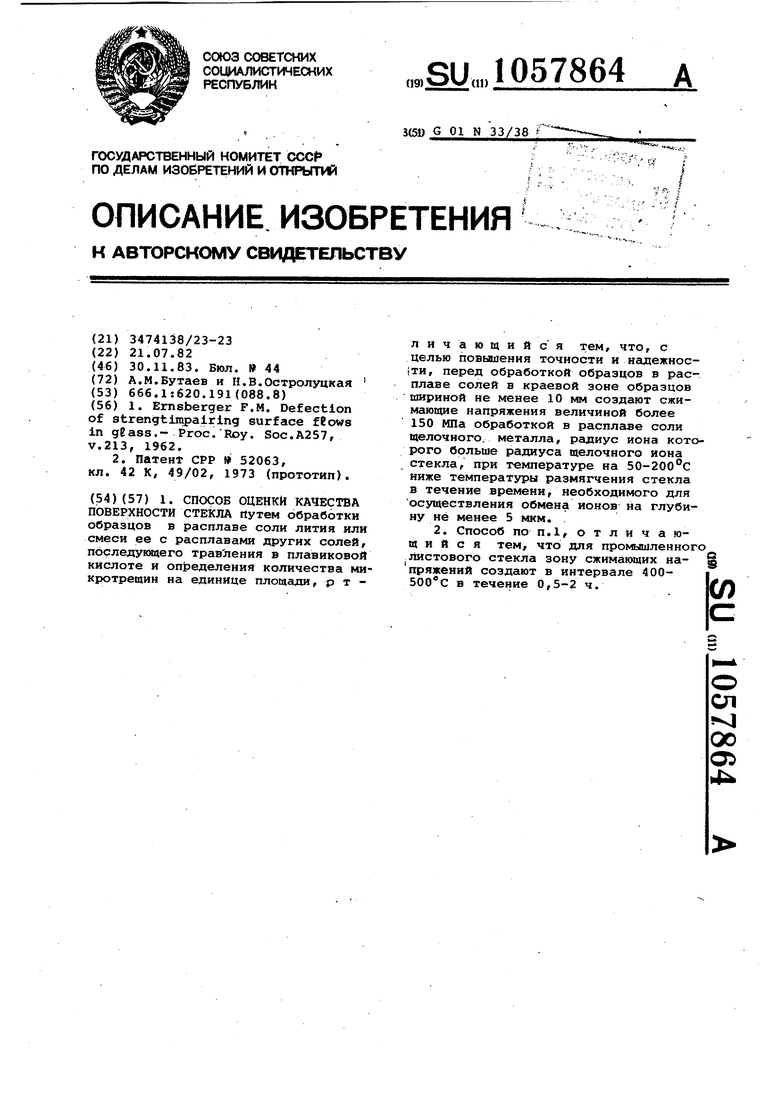

1. СПОСОБ ОЦЕНКИ КАЧЕСТВА ПОВЕРХНОСТИ СТЕКЛА Путем обработки образцов в расплаве соли лития или смеси ее с расплавами других солей, последукнцего травЭтения в плавиковой кислоте и оп ределемия количества микротрещин на единице площади, р т л и ч а ю щ и и с я тем, что, с целью повышения точности и надежнос|ти, перед обработкой образцов в расплаве солей в краевой зоне образцов шириной не менее 10 мм создают сжимающие напряжения величиной более 150 МПа обработкой в расплаве соли щелочного, металла, радиус иона которого больше радиуса щелочного иона стекла, при температуре на 50-200°С ниже температуры размягчения стекла в течение времени, необходимого для осуществления обмена ионов на глубину не менее 5 мкм. 2. Способ по п.1, о т л и ч а ющ и и с я тем/ что для промышленного .Листового стекла зону сжимающих на- S 9 пряжений создают в интервале 400500 0 в течение 0,5-2 ч. (Л

5

1

2

3

4

5

1

0

2

3

4

5 Из таблицьРвидно,. что количество поверхностных микрртрещин остается величиной постоянной после создания в краевой зоне сжатого слоя шириной более 10 мм. Следовательно, зона сжатого слоя шириной 10 мм создает надежную блокировку для распространения краевых трещин на поверхности стекла. В зависимости от назначения стек лоизделий качество их поверхности контролируют различными методами. Так, для стекол, применяемых в изделиях конструкционной оптики, конт ролируют комплекс оптических параме ров, например двойное лу1епреломлен клиновиднрсть, оптическую однородность и др., используя при этом

13

14

10

18

13

15

10

8

11

18 913

5

15

121214

17

17

14713

10

12

10В14

19

19

141413

11

10

13

8

12

21

14

11 13 13

12 14 18 11

18 9 14 14 16 18 10 специальное аппаратурное оформление. Для стекол с наименьшими требованиями, например для промышленного листового стекла, качество поверхности определяют визуально, контролируя лишь явные пороки стекла свили, пузыри, твердые включения. Использование изобретения оценки .качества поверхности стекла по сравнению с базовым объектом расширяет границы применения способа, позволяет сравнивать широкий класс стекол с различны содержанием щелрчей, обеспечивает повышение точности и йадежности выявления поверхностных микротрещин, которые являются числовой мерой качества поверхности исследуемого стекла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Emsberger P.M | |||

| Defection of strengtimpairing surface fBows in ggass.- Proc | |||

| Roy | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Головка мартеновской печи | 1932 |

|

SU52063A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1983-11-30—Публикация

1982-07-21—Подача