Изобретение относится к термохимическому способу ионного упрочнения стекла и может быть использовано при изготовлении высокопрочных стекол, предназначенных для остекления наземного и воздушного транспорта, морских и речных судов, архитектурных и интерьерных прозрачных конструкционных решений, специальных оконных проемов зданий и спецтранспорта с целью защиты от воздействия средств поражения различных калибров.

Класс защиты сверхпрозрачной брони, изготовленной из высокопрочных стекол, выбирается исходя из складывающейся криминогенной и геополитической обстановки и описываются техническим заданием.

Защитные свойства таких стекол обеспечиваются за счет чередования пластин силикатного высокопрочного стекла и склеивающей пленки различных видов, прочностных характеристик и количества слоев. Получаемый, таким образом, композиционный материал способен эффективно противостоять энергии внешнего воздействия, например, кинетической энергии пули.

Известен способ придания стеклу повышенной прочности на разрыв (GB 1082064, кл. С03С 15/02, С03С 21/00, 1967 г.), согласно которому образцы стекла перед термохимическим упрочнением в расплаве калиевой селитры подвергают предварительному травлению в плавиковой (HF фтористоводородной) кислоте для удаления дефектного слоя с поверхности стекла. После чего стекла выдерживают в вакууме при температуре 300°С, а затем подвергают термохимической обработке в расплаве азотнокислого калия.

Недостатками известного способа являются большие временные затраты на подготовку стекла к его обработке, большой расход электроэнергии, низкая производительность из-за чего такой способ не получил распространение в промышленных масштабах.

Известен также способ упрочнения стеклянного изделия (RU 2127711, кл. С03С 21/00, 1999 г.), содержащий предварительное сжатие изделия, кислотное травление поверхности на глубину, равную или большую глубины сжатого стекла, и завершающую защиту полученной травленой поверхности. Указанная завершающая защита достигается внутренне с помощью обработки химической закалкой. Предварительное сжатие осуществляют посредством термической и химической закалки. Кислотное травление выполняют с помощью реактива, содержащего плавиковую кислоту с поверхностно-активными веществами. Прочность упрочненного стекла превышает 450 МПа при толщине 3 мм.

Недостатком известного способа является длительность технологического процесса упрочнения, ведущая к снижению производительности, снижение оптических показателей стекла из-за применения процедуры травления в плавиковой кислоте, ограничивая тем самым область применения стекол, а использование плавиковой кислоты, ухудшает условия труда из-за ее агрессивности и токсичности.

Известен способ упрочнения стекла (GB 1275653, кл. С03С 21/00, С03С 27/12, 1972 г.), включающий травление в растворе плавиковой кислоты в течение 10-20 минут с последующей обработкой расплавом калиевой селитры с содержанием 0,2 вес. % K2CO3 в течение 20-160 часов при температуре 420-500°С.

Недостаток данного способа заключается в неэффективности упрочнения и низкой термостабильности.

Из уровня техники известен способ упрочнения стекла (SU 649672, кл. С03С 21/00, 1979 г.), включающий травление в растворе плавиковой кислоты с последующим низкотемпературным ионным обменом в расплаве солей. Травление в растворе кислоты осуществляют до удаления дефектного слоя, а перед ионным обменом стекло подвергают дополнительному травлению в безводной среде фторборатов щелочных металлов до удаления гидратного слоя.

Недостатком данного способа является большое количество технологических переделов, длительность процессов, агрессивность плавиковой кислоты, низкая производительность, значительное увеличение затрат за счет дополнительного оборудования. Это объясняется тем, что при полировке стекла в плавиковой кислоте, с целью снятия дефектного «трещиноватого» слоя, на его поверхности оседают трудно смываемые соли гелевидного характера - кремнефториды щелочных металлов, которые на стадии прогрева в ванне ионного термохимического упрочнения, химически взаимодействуют с поверхностью, образуя разрывы сплошности. Такие продукты травления снижают степень обмена ионов натрия на ионы калия, создавая слабо упрочненные микрообласти на поверхности заготовок стекла, что приводит к значительному уменьшению показаний прочности готового продукта из стекла.

Проблемой, на которую направлено изобретение, является разработка способа упрочнения стекла без применения предварительного травления стеклоизделий в растворе плавиковой кислоты, являющейся токсичным для человека веществом.

Техническим результатом изобретения является повышение прочности стекол, при сохранении высоких оптических характеристик и высокой производительности технологического процесса, а также снижение токсичности производства.

Поставленная проблема и заявленный технический результат достигаются за счет того, что способ упрочнение стекла осуществляют погружением в ванну, заполненной смесью расплавленной химически чистой калиевой селитры с солями регенерирующих добавок, в качестве которых применяют соль фторбората, соль кремнефосфорносурьмяную и сурьмянокислый пирокислый калий, в количестве, мас. %:

Расплав солей перед погружением стекла предварительно выдерживают при температуре 520°С в течение от 8 до 11 часов. Стекла перед погружением в ванну нагревают до рабочей температуры от 380 до 520°С. Температуру расплава солей, перед погружением стекол, доводят до температуры, превышающей рабочую температуру от 40 до 50°С. Стекла выдерживают при указанной температуре в течение от 24 до 25 часов. После чего стекла извлекают из ванны и выдерживают в течение от 4 до 8 часов в камере охлаждения с рабочей температурой с дальнейшем понижении температуры со скоростью охлаждения от 4 до 7°С в мин.

Введение в калиевую селитру фторбората калия, обеспечивает снятие барьера "трещиноватого" слоя на поверхности стекла для эффективного и результативного проникновения ионов калия в глубину толщины стекла, т.е. создает условия прохождения качественной диффузии. При этом, если соли фторбората будет менее 5,0 мас. %, произойдет некачественная подготовка поверхности стекла для диффузии солей калия, а если количество соли фторбората будет превышать 28 мас. % будет нарушена скорость диффузии и уменьшение глубины сжатого прочностного слоя.

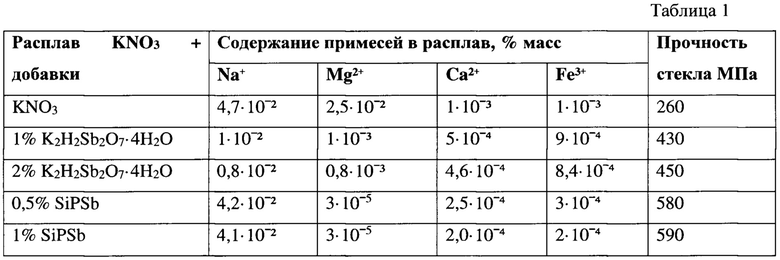

Опытным путем выбран также состав регенерирующих добавок и их массовые соотношения в смеси с калиевой селитрой. Регенерирующие добавки: сурьмянокислый пирокислый калий и соль кремнефосфорносурьмяной в заявленных пропорциях обеспечивают поддержание раствора калиевой селитры в чистом состоянии, что дает возможность стабильно получать прочность стекол в диапазоне 430-590 МПа. Вариации с применением регенерирующих добавок к калиевой селитре позволяют получить требуемый уровень прочности.

Механизм травления стекла заявленного способа осуществляется по представленным формулам:

BF4-+2NO3- → BOF32-+F-+N2O2+0,5О2

BOF3-+SiO2 → SiO2F2-+BOF

SiO2F2-+4F- → SiF6-+2O2-

2BOF+О2- → В2О3+2F-

BF4-+О2- → BOF3-+F-

NO2-+F- → NO2F

Опытным путем установлено, что скорость травления стекла в предложенной смеси расплава в результате присутствия солей фторбората калия (KFBr) и соли кремнефосфорносурьмяной (SiPSb), опережает скорость обмена ионов натрия стекла на ионы калия из расплава калиевой селитры, создавая при этом благоприятные условия для ионного обмена и формируя более глубокий сжатый слой из-за разницы диаметров ионов. Образовавшие вредные, связанные окислы в виде солей осаждаются на дно ванны и удаляются после окончания срока эксплуатации ванны расплава, которая составляет 3-4 года.

В таблице 1 представлен спектральный анализ химического состава калиевой селитры при введении в него предлагаемых регенерирующих добавок и результаты показаний прочности при их введении.

Показатели по добавке фторбората калия зависят от толщины стекла, подвергаемого упрочнению и требуемой степени упрочнения, т.е. чем толще обрабатываемое стекло, тем больше необходимо вводить в расплав калиевой селитры фторбората калия.

Особенностью данного способа упрочнения стекла также является создание условий для надежного армирования и окончательного заполнения ионами калия поверхности стекла, прошедших ионное упрочнение. Это достигается путем температурных и временных режимов процесса упрочнения стекла.

Так, предварительную выдержку расплава солей в ванне при температуре от 380 до 520°С необходимо проводить для того, чтобы создать необходимые температурные условия для предотвращения возможного разрушения стекол при погружении в ванну расплава. Температура определяется толщиной обрабатываемого стекла, чем толще стекло, тем выше температура.

Время выдержки от 8 до 11 часов необходимо, чтобы создать условия усреднения расплава калиевой селитры в ванне. С этой же целью проводят и корректировку температуры расплава в ванне до температуры, превышающей рабочую температуру от 40 до 50°С.

Выдержка стекол при этой температуре в течение от 24 до 25 часов обеспечивает размягчение заготовок стекла (до температуры Tg для каждой толщины стекла), чтобы обеспечить качественный процесс диффузии.

Режим охлаждения является важным условиям для сохранения достигнутых результатов упрочнения и сохранения целостности стекла. Выдержка стекла в камере охлаждения в течение от 4 до 8 часов с понижением температуры со скоростью охлаждения от 4 до 7°С в мин, обеспечивает высокие результаты упрочнения стекла. При этом время охлаждения зависит от толщины стекла, чем оно толще, тем время охлаждения больше. Скорость охлаждении от 4 до 7°С в мин также варьируется от толщины стекла и массы одновременной загрузки в ванну расплава стекол, чем выше масса загрузки, тем ниже скорость охлаждения во избежание разрушения стекол и во избежание релаксации напряжения.

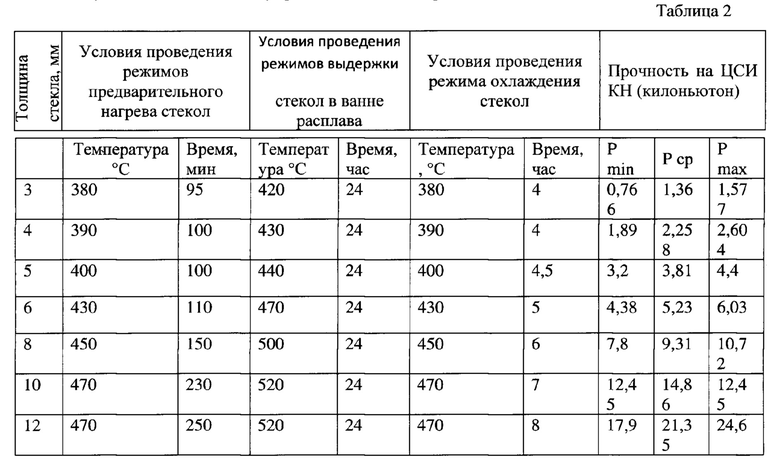

Все температурные и временные параметры подобраны для упрочнения стекла различной толщины: 3 мм; 4 мм; 5 мм; 6 мм; 8 мм; 10 мм и 12 мм.

Способ упрочнения стекла иллюстрируется следующими примерами

Пример 1

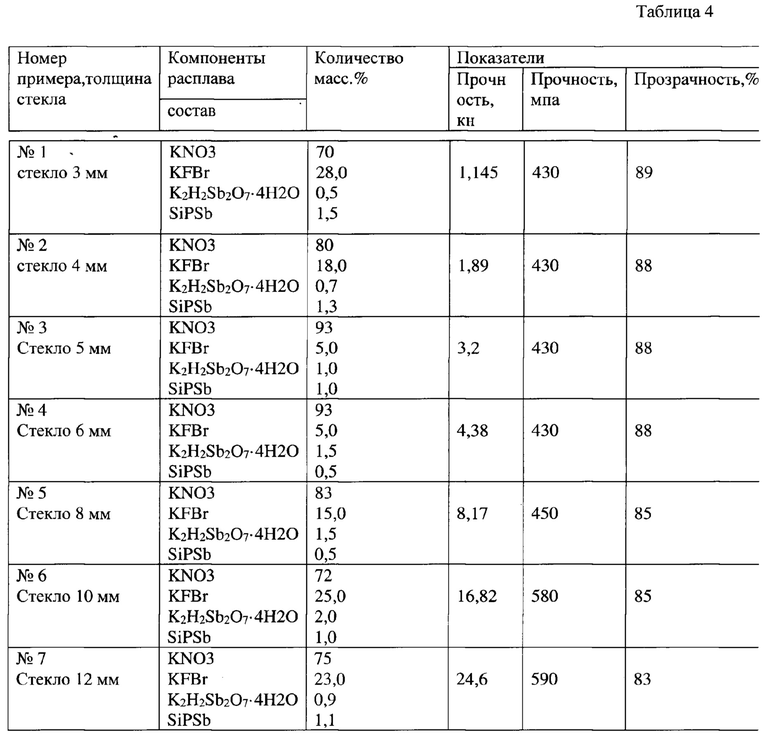

Ванну, заполненную солями химически чистой калиевой селитрой в количестве 70 мас. % в смеси с регенерирующими добавками: солью фторбората калия, в количестве 28,0 мас. %, солью кремнефосфорносурьмяная в количестве 0,5 мас. % и сурьмянокислым пирокислым калием 1,5 мас. % нагревают для плавления солей и доводят температуру расплава до 520°С. Выдерживают расплав при этой температуре 8 часов для очистки расплава от примесей. Перед погружением стекол толщиной 3 мм в ванну расплава, стекла нагревают до температуры 380°C в предварительных камерах, затем опускают в расплав, где установлена температура 420°С. Время выдержки 24 часа. После окончания выдержки стекла извлекают из ванны расплава и переносят в камеру охлаждения, где установлена температура 380°С. Время охлаждения 4 часа. Скорость охлаждения 4°С/мин. При выполнении указанных параметров ведения режима прочность 3-миллиметрового стекла составляет минимальная 1,145 Кн, максимальная 1,577 Кн, средняя прочность составляет 1,36 Кн.

Пример 2

Процесс упрочнения стекла толщиной 4 мм проводили аналогично примеру 1. Состав солей в ванне: калиевая селитра в количестве 80 мас. %; соль фторбората калия 18 мас. %; соль кремнефосфорносурьмяная в количестве 0,7 мас. %; сурьмянокислым пирокислым калиий 1,3 мас. %. Расплавляют соли и доводят температуру расплава до 520°С, время выдержки 9 часов. Перед погружением в ванну расплава стекла толщиной 4 мм, нагревают до температуры 390°С. Затем стекла погружают в расплав, где установлена 435°С. Время выдержки 24 часа 30 минут. После окончания выдержки стекла отправляются в зону охлаждения, где установлена температура 390°С. Время охлаждения 4 часа. Скорость охлаждения 5°С/мин. При выполнении указанных параметров ведения режима упрочнения прочность 4-миллиметрового стекла составляет минимальная 1,89 Кн, максимальная 2,604 Кн, средняя величина прочности составляет 2,258 Кн.

Пример 3

Процесс упрочнения стекла толщиной 5 мм проводили аналогично примеру 1. Состав солей в ванне: калиевая селитра в количестве 93 мас. %; соль фторбората калия 5,0 мас. %; соль кремнефосфорносурьмяная в количестве 1,0 мас. %; сурьмянокислым пирокислым калиий 1,0 мас. %. Расплавляют соли и доводят температуру расплава до 520°С, время выдержки 10 часов. Заготовки стекла нагревали перед погружением в ванну расплава до температуры 400°С. Затем стекла погружают в расплав, где установлена 440°С. Время выдержки 25 часов. Температура в зоне охлаждения 400°С. Время охлаждения 4 часа 30 минут, скорость охлаждения 6°С/мин. При выполнения требований технологического режима прочность 5-миллиметрового стекла составляет минимальная 4,38 Кн, максимальная 6,03 Кн, средняя 5,23 Кн.

Результаты выполнения упрочнения стекол приведены в таблице 2

Данные по показателям максимальной нагрузки при испытании на центрально-симметричный изгиб (ЦСИ) в соответствии с достигнутыми результатами по прочности стекол по толщинам.

Итоговые данные по показателям прочности и оптическим характеристикам стекла разных толщин, упрочняемые по предложенным режимам.

В способе упрочнения стекла исключена технологическая операция предварительного травления стекол в плавиковой кислоте для «залечивания» трещиноватого слоя поверхности стекла. В представленном способе не требуется предварительного травления стекла, т.к. глубина проникновения ионов калия в стекло с надежным армированием равна или больше глубины микротрещин, за счет температурных и временных режимов проведения операции упрочнения. Большое влияние на упрочнение также влияет и подбор ингредиентов обработки заготовок стекла.

Термохимический способ ионного упрочнения стекла обладает рядом преимуществ:

- ударопрочность и механическая прочность увеличивается от 3 до 6 раз в результате термического «залечивания» дефектов (микротрещин) на поверхности стекла, соответствующая требованиям (ГОСТ 30826-2014 и ГОСТ 32539-2013 п. 2.1.40), являющихся основным критерием для определения достижения необходим параметров по прочности стекла, участвующих в конструктивных композициях;

- отсутствуют изменения плоскостности стекла, что часто бывает при воздушном термозакаливании;

- оптические показатели стекла, не только не ухудшаются, как при воздушном закаливании, но и улучшаются, отсутствие деформации поверхности стекол обеспечивает требования по оптическим показателям коэффициента направленного пропускания света в самых высоких величинах: при толщине 3 мм - 0,89, при 4-5-6 мм - 0,88, при 8-10 мм-12 мм - 0,83, что соответствует всем требованиям НТД;

- термостойкость и стойкость к перепадам температур (термошок) повышается в 2 раза и более;

- значительно возрастает устойчивость к нарушениям поверхности: ударам, царапинам и вибрациям;

- диэлектрические свойства увеличиваются в 2 раза;

- отказ от предварительного травления в растворе плавиковой кислоты позволяет иметь производство без агрессивных сред и отнести его к экологически чистым;

- не требуются установки дополнительной аспирации воздуха как в случае использования плавиковой кислоты;

- позволяет получить степень прочности стекла в диапазоне 400-900 МПа в сравнении с обыкновенным стеклом 30-80 МПа, с термоупрочненным 40-70 МПа, с воздушно-закаленным 150-230 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2014 |

|

RU2579043C2 |

| Способ изготовления стеклянных пластин с утолщенным краем для фотопреобразователей космического назначения | 2018 |

|

RU2687875C1 |

| СТЕКЛО, УПРОЧНЯЕМОЕ ИОННЫМ ОБМЕНОМ | 2019 |

|

RU2726812C1 |

| Способ поверхностного упрочнения резьбовых соединений тонкостенных бурильных труб | 2018 |

|

RU2688428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ КОНСТРУКЦИОННОЙ ОПТИКИ | 1986 |

|

RU2026267C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1978 |

|

RU2026268C1 |

| ЩЕЛОЧЕУСТОЙЧИВОЕ ВЫСОКОПРОЧНОЕ АЛЮМОСИЛИКАТНОЕ СТЕКЛО | 2006 |

|

RU2318740C1 |

| Способ упрочнения стеклоизделий | 1980 |

|

SU905214A1 |

| Ванна для упрочнения изделий из стекла | 1979 |

|

SU833651A1 |

Изобретение относится к термохимическому способу ионного упрочнения стекла и может быть использовано при изготовлении высокопрочных стекол. Упрочнение стекла осуществляют путем его погружения в ванну, заполненную смесью расплавленной химически чистой калиевой селитры с солями регенерирующих добавок, в качестве которых применяют соль фторбората, соль кремнефосфорносурьмяную, сурьмянокислый пирокислый калий. При этом указанную смесь используют при следующем соотношении компонентов, мас.%: калиевая селитра - 70-93, соль фторбората калия - 5,0-28,0, соль кремнефосфорносурьмяная - 0,5-1,0, сурьмянокислый пирокислый калий - 1,0-2,0. Расплав солей перед погружением стекла предварительно выдерживают при температуре 520°С в течение от 8 до 11 часов. Стекло перед погружением в ванну нагревают до рабочей температуры от 380 до 520°С. Температуру расплава солей перед погружением стекла доводят до температуры, превышающей рабочую температуру от 40 до 50°С. Стекло выдерживают при указанной температуре в течение от 24 до 25 часов. После чего стекло извлекают из ванны и выдерживают в течение от 4 до 8 часов в камере охлаждения с рабочей температурой и с дальнейшим понижением температуры со скоростью охлаждения от 4 до 7°С в мин. Техническим результатом изобретения является повышение прочности стекол при сохранении высоких оптических характеристик и высокой производительности технологического процесса, а также снижение токсичности производства. 4 табл., 3 пр.

Способ упрочнения стекла, характеризующийся тем, что упрочнение стекла осуществляют погружением в ванну, заполненную смесью расплавленной химически чистой калиевой селитры с солями регенерирующих добавок, в качестве которых применяют соль фторбората, соль кремнефосфорносурьмяную, сурьмянокислый пирокислый калий в количестве, мас. %:

при этом расплав солей перед погружением стекла предварительно выдерживают при температуре 520°С в течение от 8 до 11 часов, стекло перед погружением в ванну нагревают до рабочей температуры от 380 до 520°С, а температуру расплава солей перед погружением стекла доводят до температуры, превышающей рабочую температуру от 40 до 50°С, стекло выдерживают при указанной температуре в течение от 24 до 25 часов, после чего стекло извлекают из ванны и выдерживают в течение от 4 до 8 часов в камере охлаждения с рабочей температурой и с дальнейшим понижением температуры со скоростью охлаждения от 4 до 7°С в мин.

| CN 104661977 B, 12.10.2016 | |||

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА И ЗАКАЛЕННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1994 |

|

RU2127711C1 |

| Способ упрочнения стекла | 1977 |

|

SU649672A1 |

| GB 1082064 A, 06.09.1967 | |||

| Полюс электрической машины | 1985 |

|

SU1275653A1 |

| CN 111747661 A, 09.10.2020. | |||

Авторы

Даты

2025-05-26—Публикация

2024-04-15—Подача