Настоящее изобретение относится к рафинированию и конверсии тяжелых углеводородных фракций, содержащих, кроме всего прочего, серосодержащие примеси. В частности, изобретение касается способа конверсии тяжелого нефтяного сырья типа атмосферного остатка и/или вакуумного остатка для производства тяжелых фракций, используемых в качестве основы жидкого топлива, в частности, бункерного топлива с низким содержанием осадка. Способ в соответствии с изобретением позволяет также получать атмосферные дистилляты (бензин, керосин, дизельное топливо), вакуумные дистилляты и легкие газы (С1-С4).

Требования к качеству топлива для морских судов описаны в норме ISO 8217. Спецификация, касающаяся серы, относится к выбросам SОx (Приложение VI к конвенции МАРПОЛ Международной морской организации) и выражается в рекомендации по содержанию серы, меньшем или равном 0,5 мас.% за пределами зон особого контроля за выбросами серы (ZCES или Emissions Control Areas / ECA на английском языке) до 2020-2025 гг. и меньшем или равном 0,1 мас.% в зонах ZCES. Согласно Приложению VI к конвенции МАРПОЛ, вышеупомянутые значения содержания серы являются эквивалентными значениями содержания, приводящими к выбросам SOx. Следовательно, судно может использовать серосодержащее жидкое топливо, если оно оборудовано системой обработки дымов, позволяющей уменьшить выбросы оксидов серы.

Другой очень строгой рекомендацией является содержание осадков после старения в соответствии с нормой ISO 10307-2 (известной также под названием IP390), которое должно быть меньше или равно 0,1%.

Содержание осадков в соответствии с нормой ISO 10307-1 (известной также под названием IP375) отличается от содержания остатков после старения в соответствии с нормой ISO 10307-2 (известной также под названием IP390). Содержание осадков после старения в соответствии с нормой ISO 10307-2 представляет собой намного более строгую спецификацию и соответствует спецификации, применяемой для бункерного топлива.

С другой стороны, жидкое топливо, используемое на суше, в частности, для производства тепла и/или электричества, может также регулироваться спецификациями по стабильности, в частности, по максимальному содержанию осадка, пороговые значения которого колеблются в зависимости от места производства, поскольку не существует международной системы согласования, как в случае морского транспорта. Вместе с тем, существует потребность в снижении содержания осадка в жидком топливе, используемом на суше.

Способы гидрокрекинга остатков позволяют перерабатывать остатки с низким октановым числом в дистилляты с более высоким октановым числом. Получаемая в результате тяжелая фракция, соответствующая не переработанной остаточной фракции, как правило, является нестабильной. Она содержит осадок, который в основном представляет собой осажденные асфальтены. Следовательно, эту нестабильную остаточную фракцию нельзя использовать в качестве топлива, в частности, в качестве бункерного топлива без специальной обработки, поэтому гидрокрекинг осуществляют в строго определенных условиях, что приводит к высокой степени конверсии.

В патенте US6447671 описан способ конверсии тяжелых нефтяных фракций, содержащий первый этап гидрокрекинга в кипящем слое, этап удаления частиц катализатора, содержащихся в отходах гидрокрекинга, затем этап гидрообработки в стационарном слое.

В заявке US14/0034549 описан способ конверсии остатков с применением этапа гидрокрекинга в кипящем слое и этапа с использованием так называемого реактора «с восходящим потоком», связанного с реактором, называемым «стриппером». Содержание остатков в конечных отходах ниже, чем в отходах на этапе, осуществляемом в кипящем слое. Однако содержание осадка после старения не опускается ниже 0,1 мас.%, как того требуют условия использования в качестве топлива для судов типа остаточного топлива.

В патенте FR2981659 описан способ конверсии тяжелых нефтяных фракций, содержащий первый этап гидрокрекинга в кипящем слое и этап гидрообработки в стационарном слое с использованием взаимозаменяемых реакторов.

Способ гидрокрекинга позволяет частично переработать тяжелые фракции, чтобы получить атмосферные дистилляты и/или вакуумные дистилляты. Хотя технология переработки в кипящем слое известна тем, что ее можно применять для тяжелых фракций, содержащих примеси, кипящий слой по своей природе производит мелкие частицы катализатора и осадок, которые необходимо удалять, чтобы добиться качества продукта, такого как бункерное топливо. Мелкие частицы появляются в основном в результате истирания катализатора в кипящем слое.

Осадок может представлять собой осажденные асфальтены. Первоначально в сырье условия гидрокрекинга и, в частности, температура заставляют их реагировать (деалкилирование, полимеризация…), что приводит к их последующему осаждению. Независимо от природы сырья, как правило, эти явления происходят при соблюдении строго определенных условий, приводящих к высокой степени конверсии (для соединений, кипящих при температуре свыше 540°С: 540+°С), то есть более 30, 40 или 50% в зависимости от природы сырья.

В результате проведенных исследований заявитель разработал новый способ, включающий в себя этап выдерживания и отделения осадка на выходе этапа гидрокрекинга. Неожиданно выяснилось, что такой способ позволяет получать тяжелые фракции с низким содержанием осадка после старения, при этом указанные тяжелые фракции предпочтительно можно использовать в качестве топлива или топливной основы, в частности, в качестве бункерного топлива или основы бункерного топлива, отвечающих спецификациям, а именно условиям содержания осадка после старения, меньшего или равного 0,1 мас.%.

Преимуществом способа в соответствии с изобретением является, в частности, возможность избегать загрязнения судовых двигателей и, в случае возможного применения этапов обработки на выходе этапа гидрокрекинга, - возможность избегать забивания применяемого(ых) каталитического(их) слоя(ев).

В частности, объектом изобретения является способ конверсии углеводородного сырья, содержащего по меньшей мере, одну углеводородную фракцию с содержанием серы не менее 0,1 мас.%, при первоначальной температуре кипения не ниже 340°С и при конечной температуре кипения не ниже 440°С, что позволяет получить тяжелую фракцию с содержанием осадка после старения, меньшим или равным 0,1 мас.%, при этом упомянутый способ содержит следующие этапы:

а) этап гидрокрекинга сырья в присутствии водорода по меньшей мере в одном реакторе, содержащем катализатор на носителе в кипящем слое,

b) этап разделения отходов, полученных после этапа а), по меньшей мере на одну легкую углеводородную фракцию, содержащую топливные основы, и тяжелую фракцию, содержащую соединения с температурой кипения не ниже 350°С,

c) этап выдерживания тяжелой фракции, полученной после этапа b) разделения, обеспечивающий преобразование части потенциального осадка в существующий осадок, осуществляемый в течение времени от 1 до 1500 минут при температуре от 50 до 350°С и при давлении ниже 20 МПа,

d) этап отделения осадка от тяжелой фракции после этапа с) выдерживания для получения указанной тяжелой фракции.

Для получения топлива, отвечающего требованиям вязкости, полученные в ходе настоящего способа тяжелые фракции можно смешивать с флюсовыми основаниями, чтобы достичь искомой вязкости и необходимой степени чистоты топлива.

Другим предпочтительным признаком способа является частичная конверсия сырья, позволяющая производить, в частности, посредством гидрокрекинга атмосферные дистилляты или вакуумные дистилляты (бензин, керосин, дизельное топливо, вакуумный дистиллят), которые можно использовать в качестве основы в топливных резервуарах напрямую или после другого процесса рафинирования, такого как гидрообработка, риформинг, изомеризация, гидрокрекинг или каталитический крекинг.

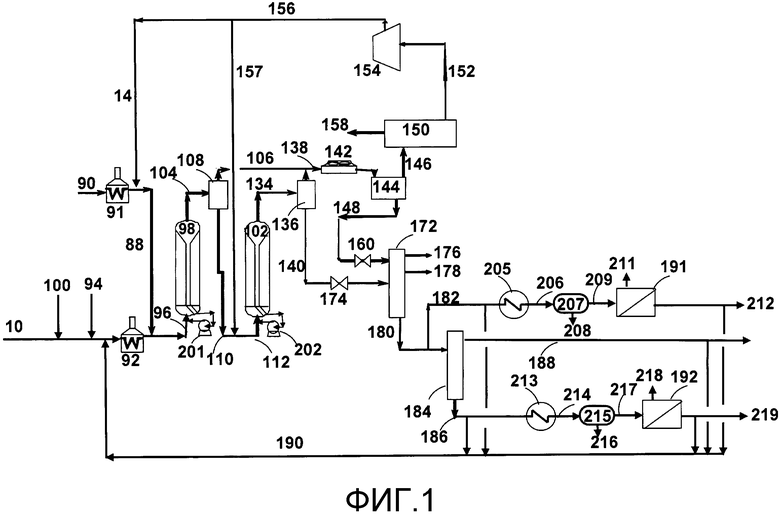

Краткое описание фиг. 1

Фиг. 1 схематично иллюстрирует способ в соответствии с изобретением, и на ней показаны зона гидрокрекинга, зона разделения, зона выдерживания и отделения осадка.

Подробное описание

Сырье

Сырье, обрабатываемое в рамках заявленного способа, предпочтительно выбирают из группы, в которую входят атмосферные остатки, вакуумные остатки, получаемые в результате прямой дистилляции, сырая нефть, сырая нефть после отбора легчайших фракций, дезасфальтированные масла, смолы после удаления асфальтовых соединений, асфальты или битумные остатки, остатки после процессов конверсии, ароматические экстракты, получаемые на линиях производства оснований для смазочных веществ, битуминозные пески или их производные, битуминозные сланцы или их производные, как в отдельности, так и в смеси.

Предпочтительно это сырье можно использовать напрямую или можно разбавлять углеводородной фракцией или смесью углеводородных фракций, которые можно выбирать из группы, в которую входят продукты процесса каталитического крекинга в кипящем слое (FCC по начальным буквам англо-саксонского названия “Fluid Catalytic Cracking”), масло легкой фракции (LCO), масло тяжелой фракции (НСО), декантированное масло (DO по начальным буквам англо-саксонского названия “Decanted Oil”), остаток после FCC или после дистилляции, газойлевые фракции, в частности, полученные в результате атмосферной или вакуумной дистилляции, например вакуумный газойль. Тяжелое сырье может также содержать фракции, полученные в ходе процесса сжижении угля или биомассы, ароматические экстракты или любые другие углеводородные фракции, или может представлять собой не нефтяное сырье, такое как пиролизное масло.

Как правило, используемое в рамках изобретения сырье имеет содержание серы по меньшей мере 0,1 мас.%, первоначальную температуру кипения по меньшей мере 340°С и конечную температуру кипения по меньшей мере 440°С, предпочтительно конечная температура кипения составляет не менее 540°С. Предпочтительно сырье может содержать по меньшей мере 1% асфальтенов С7 и по меньшей мере 5 частей на миллион металлов, предпочтительно по меньшей мере 2% асфальтенов С7 и по меньшей мере 25 частей на миллион металлов.

Предпочтительно сырье в соответствии с изобретением представляет собой атмосферные остатки или вакуумные остатки или смеси этих остатков.

Этап а): Гидрокрекинг

Сырье в соответствии с изобретением проходит через этап гидрокрекинга, который осуществляют по меньшей мере в одном реакторе, содержащем катализатор в кипящем слое и предпочтительно работающем с восходящим потоком жидкости и газа. Целью этапа гидрокрекинга является переработка тяжелой фракции в более легкие фракции с одновременным частичным очищением сырья.

Технология обработки в кипящем слое хорошо известна, поэтому ниже будут указаны лишь основные рабочие условия.

В рамках технологий с кипящим слоем применяют катализаторы на носителе для кипящего слоя, выполненные в виде экструдатов, диаметр которых обычно составляет 1 мм или менее 1 мм. Катализаторы остаются внутри реакторов и с продуктами не удаляются. Уровни температуры являются высокими, чтобы обеспечивать высокую степень конверсии и одновременно сводить к минимуму количество используемых катализаторов. Каталитическую активность можно поддерживать постоянной, благодаря замене катализатора в ходе процесса. Следовательно, нет необходимости останавливать установку для замены использованного катализатора или повышать температуру реакции в ходе цикла, чтобы компенсировать выключение. Кроме того, работа в постоянных рабочих условиях позволяет добиваться выхода и качества продуктов, постоянных в ходе всего цикла. За счет того, что катализатор поддерживается в движении за счет значительной рециркуляции жидкости, потеря напора на реакторе остается низкой и постоянной.

Условия этапа а) гидрокрекинга сырья в присутствии водорода обычно представляют собой классические условия гидрокрекинга в кипящем слое жидкой углеводородной фракции. Предпочтительно процесс происходит при частичном давлении водорода 5-35 МПа, часто 8-25 МПа и чаще всего 12-20 МПа при температуре 330-500°С и часто 350-450°С. Часовая пространственная скорость (VVH) и частичное давление водорода являются важными факторами, которые выбирают в зависимости от характеристик обрабатываемого продукта и от требуемой конверсии. Параметр VVH определяют как объемный расход сырья, поделенный на общий объем реактора, и, как правило, он находится в пределах от 0,05 ч-1 до 5 ч-1, предпочтительно от 0,1ч-1 до 2ч-1 и еще предпочтительнее от 0,2 ч-1 до 1 ч-1. Количество водорода, смешиваемое с сырьем, обычно составляет 50-5000 норм. м3/м3 (приведенные к нормальным условиям кубические метры (норм. м3) на кубический метр (м3) жидкого сырья) и чаще всего 100-1000 норм. м3/м3, предпочтительно 200-500 норм. м3/м3.

Можно использовать классический гранулированный катализатор гидрокрекинга, содержащий на аморфном носителе по меньшей мере один металл или металлическое соединение с гидро-дегидрирующей функцией. Этот катализатор может быть катализатором, содержащим металлы группы VIII, например, никель и/или кобальт, чаще всего в сочетании с по меньшей мере одним металлом из группы VIB, например, молибденом и/или вольфрамом. Например, можно применять катализатор, содержащий 0,5-10 мас.% никеля и предпочтительно 1-5 мас.% никеля (в виде оксида никеля NiO) и 1-30 мас.% молибдена, предпочтительно 5-20 мас.% молибдена (в виде оксида молибдена МоО3) на аморфном минеральном носителе. Этот носитель можно выбирать, например, из группы, в которую входят глинозем, кремнезем, алюмосиликаты, магнезия, глины и смеси по меньшей мере двух из этих минералов. Этот носитель может включать в себя другие соединения, например, оксиды, выбираемые из группы, в которую входят оксид бора, диоксид циркония, оксид титана, фосфорный ангидрид. Чаще всего используют глиноземный носитель и очень часто носитель из глинозема, легированного фосфором и, возможно, бором. Если присутствует фосфорный ангидрид Р2О5, его концентрация обычно имеет значение ниже 10 мас.%. Обычно концентрация триоксида бора В2О3 составляет 0-10 мас.%. Обычно используют глинозем γ- или η-модификации. Чаще всего этот катализатор имеет форму экструдатов. Общее содержание оксидов металлов групп VI и VIII чаще всего составляет 5-40 мас.% и, как правило, 7-30 мас.%, и массовое отношение, выраженное в виде металлического оксида, металла (или металлов) группы VI к металлу (или металлам) группы VIII, как правило составляет от 20 до 1 и чаще всего от 10 до 2.

Использованный катализатор частично заменяют свежим катализатором, как правило, посредством его извлечения снизу реактора и загрузки сверху реактора свежего или нового катализатора через равномерные интервалы времени, то есть, например, дозами, или почти непрерывно. Катализатор можно также вводить через низ и извлекать через верх реактора. Например, катализатор можно загружать каждый день. Замену использованного катализатора на свежий катализатор осуществляют в соотношении около 0,05-10 килограммов на кубический метр сырья. Это извлечение и эту замену производят при помощи устройств, обеспечивающих непрерывную работу на этом этапе гидрокрекинга. Обычно установка содержит рециркуляционный насос, обеспечивающий поддержание катализатора в кипящем слое за счет непрерывной рециркуляции по меньшей мере части жидкости, извлекаемой в головной части реактора и опять нагнетаемой снизу реактора. Использованный и извлеченный из реактора катализатор можно также направить в зону регенерации, в которой из него удаляют углерод и серу, после чего опять возвращают на этап а) гидрокрекинга.

Чаще всего этап а) гидрокрекинга осуществляют в условиях способа H-OIL®, описанного, например, в документе US6270654.

Гидрокрекинг можно осуществлять в одном реакторе или в нескольких (как правило, двух) последовательно расположенных реакторах. Использование по меньшей мере двух последовательных реакторов с кипящим слоем позволяет получать продукты более высокого качества и с лучшим выходом, ограничивая, таким образом, расход энергии и водорода в возможных последующих обработках. Кроме того, гидрокрекинг в двух реакторах обеспечивает лучшую работу на уровне гибкости рабочих условий и каталитической системы. Как правило, температура второго реактора предпочтительно по меньшей мере на 5°С выше, чем в первом реакторе с кипящим слоем. Давление во втором реакторе на 0,1-1 МПа ниже, чем в первом реакторе, что позволяет жидким отходам вытекать после первого этапа без применения откачки. Различные рабочие условия с точки зрения температуры в двух реакторах гидрокрекинга выбирают таким образом, чтобы иметь возможность контролировать гидрирование и преобразование сырья в необходимые продукты в каждом реакторе. В случае необходимости, из отходов, выходящих из первого реактора гидрокрекинга, выделяют легкую фракцию, и по меньшей мере часть и предпочтительно все остаточные отходы обрабатывают во втором реакторе гидрокрекинга.

Это разделение можно осуществлять, например, в межкаскадном сепараторе, как описано в патенте US 6270654, что позволяет, в частности, избегать слишком продвинутого гидрокрекинга легкой фракции во втором реакторе гидрокрекинга.

Можно также полностью или частично направить использованный катализатор, извлеченный из первого реактора гидрокрекинга, работающего при более низкой температуре, напрямую во второй реактор гидрокрекинга, работающий при более высокой температуре, или полностью или частично направить использованный катализатор, извлеченный из второго реактора гидрокрекинга, напрямую в первый реактор гидрокрекинга. Эта каскадная система описана в патенте US4816841.

Этап гидрокрекинга можно также осуществлять по меньшей мере в одном реакторе, работающем в режиме гибридного слоя, то есть работающем с кипящим слоем, содержащем катализатор в сочетании с дисперсным катализатором, состоящем из очень мелких частиц катализатора, которые образуют суспензию вместе с обрабатываемым сырьем.

Гибридный слой содержит две разновидности катализатора: разновидность катализатора типа кипящего слоя, к которой добавляют разновидность катализатора «дисперсного» типа. Термин «дисперсный» обозначает вариант работу реактора, согласно которому катализатор находится в виде очень мелких частиц, то есть, как правило, имеющих размер от 1 нанометра (то есть 10-9 м) до 150 микрометров, предпочтительно от 0,1 до 100 микрометров и еще предпочтительнее - от 10 до 80 микрон.

В первом варианте этап гидрокрекинга можно осуществлять с использованием сначала первого реактора с кипящим слоем, затем второго реактора с гибридным слоем (то есть с кипящим слоем и с добавлением катализатора «дисперсного» типа).

Во втором варианте этап гидрокрекинга можно осуществлять с использованием сначала первого реактора с гибридным слоем, затем второго реактора с гибридным слоем.

В третьем варианте этап гидрокрекинга можно осуществлять с использованием только одного реактора с гибридным слоем.

«Дисперсный» катализатор, используемый в реакторе с гибридным слоем, может быть сульфидным катализатором, предпочтительно содержащим элемент, выбираемый из группы, в которую входят Mo, Fe, Ni, W, Co, V, Ru. Как правило, эти катализаторы являются монометаллическими или биметаллическими (сочетающими в себе, например, элемент из группы VIIIB неблагородных металлов (Co, Ni, Fe) и элемент из группы VIB (Mo, W). Используемые катализаторы могут представлять собой разнородные порошки из твердых частиц (такие как природные минералы, сульфат железа и т.д.), дисперсные катализаторы, получаемые из исходных водорастворимых веществ, таких как фосфорномолибденовая кислота, молибдат аммония или смесь оксида Мо или Ni с нашатырным спортом. Предпочтительно используемые катализаторы получают из исходных веществ, растворимых в органической фазе (маслорастворимые катализаторы).

Как правило, исходными веществами являются металлоорганические соединения, такие как нафтенаты Mo, Co, Fe или Ni, или октаты Мо, или многокарбонильные соединения этих металлов, например, 2-этилгексаонаты Mo или Ni, соли жирных кислот С7-С12 Мо или W и т.д. Их можно применять в присутствии поверхностно-активного вещества для улучшения дисперсии металлов, если катализатор является биметаллическим. Катализаторы находятся в виде дисперсных частиц, коллоидных или нет в зависимости от природы катализатора. Такие исходные вещества и катализаторы, используемые в рамках заявленного способа, широко описаны в литературе.

Как правило, катализаторы получают перед нагнетанием в сырье катализаторы. Способ получения адаптируют в зависимости от состояния, в котором находится исходное вещество, и от его природы. Во всех случаях исходное вещество обрабатывают серой (заранее или на месте), чтобы получить катализатор, диспергируемый в сырье.

В случае так называемых маслорастворимых катализаторов предпочтительно исходное вещество смешивают с углеродсодержащим сырьем (которое может быть частью предназначенного для обработки сырья, дополнительным сырьем, рециркулируемой фракцией…), после чего смесь обрабатывают серой путем добавления серосодержащего соединения (предпочтительно сероводорода или, в случае необходимости, органического сульфида, такого как DMDS, в присутствии водорода) и нагревают. Составы этих катализаторов описаны в литературе. Вышеупомянутые частицы «дисперсного» катализатора (порошки минеральных металлических соединений или соединений, полученных из водорастворимых или маслорастворимых исходных веществ) обычно имеют размер, составляющий от 1 нанометра до 150 микрометров, предпочтительно от 0,1 до 100 микрометров и еще предпочтительнее - от 10 до 80 микрон. Содержание каталитических соединений (выраженное в массовых процентах металлических элементов группы VIII и/или группы VIB) составляет 0-10 мас.%, предпочтительно 0-1 мас.%.

Добавки можно добавлять во время получения катализатора или добавлять к катализатору в «дисперсном» виде до его загрузки в реактор. Эти добавки описаны в литературе.

Предпочтительными твердыми добавками являются минеральные оксиды, такие как глинозем, кремнезем, смешанные оксиды Al/Si, использованные катализаторы на носителе (например, на глиноземе и/или кремнеземе), содержащие по меньшей мере один элемент из группы VIII (такой как Ni, Co) и/или по меньшей мере один элемент из группы VIB (такой как Mo, W). Можно, например, указать катализаторы, описанные в заявке US2008/177124. Можно также использовать углеродсодержащие твердые фазы с низким содержанием водорода (например, 4% водорода), такие как кокс или измельченный активный уголь, в случае необходимости, с предварительной обработкой. Можно также использовать смеси таких добавок. Как правило, размер частиц добавки составляет 10-750 микрон, предпочтительно 100-600 микрон. Содержание возможной твердой добавки на входе реакционной зоны способа гидрокрекинга в «дисперсном» режиме составляет от 0 до 10 мас.%, предпочтительно от 1 до 3 мас.%., и содержание каталитических соединений (выраженное в массовых процентах металлических элементов группы VIII или группы VIB) составляет 0-10 мас.%, предпочтительно 0-1 мас.%. Реактор или реакторы с гибридным слоем, используемые в зоне гидрокрекинга, содержат, таким образом, две разновидности катализаторов, то есть первую разновидность, включающую в себя катализаторы на носителе в виде экструдатов, диаметр которых предпочтительно составляет 0,8-1,2 мм, как правило равен 0,9 мм или 1,1 мм, и вышеупомянутую вторую разновидность катализатора «дисперсного» типа.

Псевдоожижение частиц катализаторов в кипящем слое осуществляют за счет использования псевдоожижающего насоса, которые обеспечивает рециркуляцию жидкости, как правило, внутри реактора. Расход жидкости, рециркулируемой псевдоожижающим насосом, регулируют таким образом, чтобы частицы катализаторов на носителе подвергались псевдоожижению, но не транспортировались, то есть, чтобы эти частицы оставались в реакторе в кипящем слое (за исключением мелких частиц катализаторов, которые могут появляться в результате истирания и уноситься вместе с жидкостью, так как они имеют небольшой размер). В случае гибридного слоя катализатор «дисперсного» типа тоже увлекается жидкостью, так как он состоит из очень мелких частиц.

Этап b): Разделение отходов гидрокрекинга

Отходы, получаемые после этапа а) гидрокрекинга, подвергают по меньшей мере одному этапу разделения, в случае необходимости, дополняемому другими дополнительными этапами разделения, что позволяет выделить по меньшей мере одну легкую углеводородную фракцию, содержащую топливные основы, и тяжелую фракцию, содержащую соединения с температурой кипения не ниже 350°С.

Этап разделения предпочтительно осуществляют при помощи любого способа, известного специалисту в данной области, например, при помощи комбинации сепаратора или сепараторов высокого и/или низкого давления и/или этапов дистилляции и/или отгонки высокого и/или низкого давления. Предпочтительно этап разделения b) позволяет получить газовую фазу, по меньшей мере одну легкую углеводородную фракцию типа бензина, керосина и/или дизельного топлива, фракцию вакуумного дистиллята и фракцию вакуумного остатка и/или фракцию атмосферного остатка.

Разделение можно осуществлять в сепараторной секции, которая может включать в себя высокотемпературный сепаратор высокого давления (НРНТ) и, возможно, низкотемпературный сепаратор высокого давления (НРВТ), и/или секцию атмосферной дистилляции и/или секцию вакуумной дистилляции. Отходы, полученные после этапа а) разделяют (как правило, в сепараторе НРНТ) на легкую фракцию и тяжелую фракцию, в основном содержащую соединения с температурой кипения не ниже 350°С. Предпочтительно точка отсечения при разделении находится в пределах между 200 и 400°С.

В варианте заявленного способа во время этапа b) отходы гидрокрекинга могут также быть подвергнуты последовательным операциям отгонки по меньшей мере в одной высокотемпературной колбе высокого давления (НРНТ) и в высокотемпературной колбе низкого давления (ВРНТ) для отделения тяжелой фракции, которую направляют на этап паровой отгонки, позволяющий удалить из указанной тяжелой фракции по меньшей мере одну легкую фракцию с высоким содержанием сероводорода. Отбираемая на дне колонны отгонки тяжелая фракция содержит соединения с температурой кипения не ниже 350°С, а также атмосферные дистилляты. Согласно заявленному способу, указанную тяжелую фракцию, отделенную от легкой фракции с высоким содержанием сероводорода, направляют затем на этап выдерживания с), затем на этап отделения осадка d).

В варианте по меньшей мере часть тяжелой фракции, полученной на этапе b), разделяют посредством атмосферной дистилляции по меньшей мере на одну фракцию атмосферного дистиллята, содержащего по меньшей мере одну легкую углеводородную фракцию типа бензина, керосина и/или дизельного топлива, и фракцию атмосферного остатка. По меньшей мере часть фракции атмосферного остатка можно направить на этап выдерживания с), затем на этап отделения осадка d).

Атмосферный остаток тоже можно по меньшей мере частично разделить посредством вакуумной дистилляции на фракцию вакуумного дистиллята, содержащую вакуумный газойль, и фракцию вакуумного остатка. Упомянутую фракцию вакуумного остатка предпочтительно по меньшей мере частично направляют на этап выдерживания с), затем на этап отделения осадка d).

По меньшей мере часть вакуумного дистиллята и/или вакуумного остатка можно также рециркулировать на этап гидрокрекинга а).

Независимо от применяемого способа разделения, полученную(ые) легкую(ие) фракцию(ии) можно направлять на другие этапы разделения, в случае необходимости, в присутствии легкой фракции, выходящей из межкаскадного сепаратора между двумя реакторами гидрокрекинга. Предпочтительно ее(их) подвергают атмосферной дистилляции для получения газовой фракции, по меньшей мере одной легкой углеводородной фракции типа бензина, керосина и/или дизельного топлива и фракции вакуумного дистиллята.

Часть атмосферного дистиллята и/или вакуумного дистиллята, полученная после этапа разделения b), может представлять собой часть топлива, которую можно использовать в качестве флюсующего агента. Эти фракции могут также представлять собой судовое топливо низкой вязкости (MDO или MGO от Marine Diesel или Oil Marine Gas Oil в англо-саксонской терминологии). Другую часть вакуумного дистиллята можно еще использовать посредством гидрокрекинга и/или каталитического крекинга в кипящем слое.

Получаемые после этапа разделения газовые фракции предпочтительно подвергают обработке очистки для выделения водорода и его рециркуляции в реакторы гидрокрекинга (этап а)).

Использование различных фракций топливных основ (GPL, бензин, керосин, дизельное топливо и/или вакуумный газойль), получаемых в рамках настоящего изобретение, хорошо известно специалисту в данной области. Полученные продукты можно закачивать в топливные резервуары (называемые также “pools” в англо-саксонской терминологии) или можно направлять на дополнительные этапы рафинирования. Фракции бензина, керосина, газойля и вакуумного газойля можно подвергать одной или нескольким обработкам (гидрообработка, гидрокрекинг, алкилирование, изомеризация, каталитический риформинг, каталитический или термический крекинг и т.д.) для их доведения до требуемых спецификаций (содержание серы, точка появления копоти, октановое число, цетановое число и т.д.), раздельно или в смеси.

Предпочтительно вакуумный дистиллят, выходящий из кипящего слоя после разделения, можно подвергнуть гидрообработке. Этот прошедший гидрообработку вакуумный дистиллят можно использовать в качестве флюсующего агента в топливном резервуаре с содержанием серы, меньшим или равным 0,5 мас.%, или можно использовать напрямую в качестве жидкого топлива с содержанием серы, меньшим или равным 0,1 мас.%.

Часть атмосферного остатка, вакуумного дистиллята и/или вакуумного остатка можно направить на другие дополнительные этапы рафинирования, такие как гидрообработка, гидрокрекинг или каталитический крекинг в кипящем слое.

Этап с): Выдерживание осадка

Тяжелая фракция, полученная после этапа b) разделения, содержит органический осадок, который зависит от условий гидрокрекинга и образуется из остатков катализаторов. Часть осадка образована асфальтенами, осаждающимися в условиях гидрокрекинга, и их подвергают анализу как существующий осадок (IP375).

В зависимости от условий содержание осадка в тяжелой фракции может меняться. С аналитической точки зрения различают существующий осадок (IP375) и осадок после старения (IP390), который включает в себя потенциальный осадок. При этом условия продвинутого гидрокрекинга, то есть когда выход конверсии превышает, например, 30, 40 или 50% в зависимости от сырья, могут привести к образованию существующего осадка и потенциального осадка.

Для получения жидкого топлива или топливной основы с низким содержанием осадка, в частности, бункерного топлива или основы бункерного топлива, отвечающим рекомендациям по содержанию осадка после старения (IP390), меньшему или равному 0,1%, заявленный способ содержит этап выдерживания, позволяющий повысить эффективность отделения осадка и получать стабильное топливо или топливную основу, то есть с содержанием осадка после старения, меньшим или равным 0,1 мас.%.

Этап выдерживания в соответствии с изобретением обеспечивает образование в совокупности существующего и потенциального осадка (путем превращения потенциального осадка в существующий осадок) таким образом, чтобы отделять их более эффективно и соблюдать, таким образом, требование содержания осадка после старения (IP390), не превышающего 0,1 мас.%.

Предпочтительно этап выдерживания в соответствии с изобретением осуществляют в течение времени выдерживания от 1 до 1500 минут, предпочтительно от 25 до 300 минут и еще предпочтительнее - от 60 до 240 минут при температуре от 50 до 350°С, предпочтительно от 75 до 300°С и еще предпочтительнее - от 100 до 250°С, предпочтительно при давлении менее 20 МПа, предпочтительно менее 10 МПа, еще предпочтительнее - менее 3 МПА и еще предпочтительнее - менее 1,5 МПа.

Этап выдерживания можно осуществлять при помощи теплообменника или нагревательной печи, за которой следуют последовательно или параллельно установленные одна или несколько емкостей, таких как горизонтальная или вертикальная колба, в случае необходимости, с функцией декантации для удаления части наиболее тяжелой твердой фазы, и/или реактор вытеснения. Можно также использовать нагреваемый чан с мешалкой, который может быть оснащен выходом на дне для удаления части наиболее тяжелой твердой фазы.

Предпочтительно этап с) выдерживания тяжелой фракции, полученной на этапе b), осуществляют в присутствии инертного газа и/или окисляющего газа.

Этап с) выдерживания осуществляют в присутствии инертного газа, такого как азот, или в присутствии окисляющего газа, такого как кислород, или в присутствии смеси, содержащей инертный газ и окисляющий газ, такой как воздух или такой как воздух, обедненный азотом. Применение окисляющего газа позволяет ускорить процесс выдерживания.

В случае, когда этап выдерживания осуществляют в присутствии инертного газа и/или окисляющего газа, указанный газ смешивают с тяжелой фракцией, полученной после этапа b), перед этапом выдерживания, затем после выдерживания этот газ отделяют, чтобы получить жидкую фракцию на выходе этапа с) выдерживания. Такое применение газа/жидкости можно, например, осуществлять в пузырьковой колонне. Согласно другому варианту, инертный и/или окисляющий газ можно вводить во время этапа d) выдерживания, например, посредством барботажа (нагнетания газа снизу) в чане с мешалкой, что способствует лучшему контакту газ/жидкость.

После этапа с) выдерживания получают по меньшей мере одну углеводородную фракцию с повышенным содержанием существующего осадка, которую направляют на этап d) отделения осадка.

Этап d): Отделение осадка

Заявленный способ содержит также этап d) отделения осадка и остатков катализаторов.

Тяжелая фракция, полученная после этапа с) выдерживания, содержит органический осадок типа осажденных асфальтенов, которые зависят от условий гидрокрекинга и выдерживания. Эта тяжелая фракция может также содержать мелкие частицы катализаторов, образующиеся в результате истирания катализаторов типа экструдатов в варианте с применением реактора гидрокрекинга. Эта тяжелая фракция может содержать остатки «дисперсного» катализатора в случае применения гибридного реактора.

Таким образом, по меньшей мере часть тяжелой фракции, полученной после этапа с) выдерживания, подвергают отделению осадка и остатков катализаторов при помощи по меньшей мере одного физического средства отделения, выбираемого из группы, в которую входят фильтр, разделительная мембрана, фильтрующий слой твердых веществ органического или неорганического типа, электростатическое осаждение, система центрифугирования, декантация, извлечение при помощи шнека. Во время этого этапа d) отделения осадка и остатков катализаторов моно использовать комбинацию последовательно и/или параллельно установленных средств одного типа или разных типов. Одна из этих технологий разделения твердая фаза-жидкость может потребовать периодического использования промывочной легкой фракции, полученной в результате способа или нет, позволяющей, например, очищать фильтр и удалять осадок.

Тяжелая фракция с низким содержанием осадка, полученная в результате этапа d), предпочтительно может служить в качестве топливной основы или в качестве жидкого топлива, в частности, в качестве основы бункерного топлива или в качестве бункерного топлива с содержанием осадка после старения менее 0,1 мас.%. Предпочтительно упомянутую тяжелую фракцию смешивают с одним или несколькими флюсующими основаниями, выбираемыми из группы, в которую входят масла легкой фракции каталитического крекинга, масла тяжелой фракции каталитического крекинга, остаток каталитического крекинга, керосин, газойль, вакуумный дистиллят и/или декантированное масло.

Факультативный этап е): факультативный этап разделения

Отходы, полученные после этапа d) отделения осадка, можно направить на дополнительный этап разделения, позволяющий выделить по меньшей мере одну легкую углеводородную фракцию, содержащую топливные основы, и тяжелую фракцию, содержащую в основном соединения с температурой кипения не ниже 350°С.

Предпочтительно этот этап разделения можно осуществлять при помощи любого известного специалисту способа, например, при помощи комбинации одного или нескольких сепараторов высокого и/или низкого давления, и/или этапов дистилляции, и/или стрипперов высокого и/или низкого давления. Этот факультативный этап е) разделения аналогичен этапу d) разделения, и его описание опускается.

Предпочтительно этот этап разделения позволяет получить легкую углеводородную фракцию типа бензина, керосина и/или дизельного топлива, фракцию вакуумного дистиллята и/или фракцию атмосферного остатка.

Часть атмосферного остатка и/или вакуумного остатка можно также рециркулировать на этап а) гидрокрекинга.

Этап f): факультативный этап гидрообработки

Содержание серы в тяжелой фракции, полученной на выходе этапа d) или е) в случае применения последнего и содержащей в основном соединения с температурой кипения не ниже 350°С, зависит от рабочих условий этапа гидрокрекинга, а также от содержания серы в исходном сырье.

Так, в случае сырья с низким содержанием серы, как правило, менее 1,5 мас.%, можно получить непосредственно тяжелую фракцию с содержанием серы менее 0,5 мас.%, рекомендуемую для судов, не имеющих средств обработки дымов и работающих за пределами зон ZCES в свете программы до 2020-2025 гг.

Для сырья с более высоким содержанием серы, как правило, превышающим 1,5 мас.%, содержание серы в тяжелой фракции может превышать 0,5 мас.%. В этом случае возникает необходимость в этапе f) гидрообработки, если производитель топлива ставит перед собой задачу снижения содержания серы, в частности, для основы бункерного топлива или для бункерного топлива, предназначенного для сжигания на судне, не оснащенного средствами обработки дымов.

Этап f) гидрообработки в стационарном слое осуществляют по меньшей мере на части тяжелой фракции, полученной в результате этапа d) или е), если этап е) применяют. Предпочтительно тяжелая фракция, полученная на этапе f), может служить в качестве топливной основы или в качестве топлива, в частности, в качестве основы бункерного топлива или в качестве бункерного топлива с содержанием осадка после старения менее 0,1 мас.%. Предпочтительно упомянутую тяжелую фракцию смешивают с одним или несколькими флюсующими основаниями, выбираемыми из группы, в которую входят масла легкой фракции каталитического крекинга, масла тяжелой фракции каталитического крекинга, остаток каталитического крекинга, керосин, газойль, вакуумный дистиллят и/или декантированное масло.

Тяжелую фракцию, полученную на этапе отделения осадка d) или е), если применяют этап е), направляют на этап f) гидрообработки, где используют одну или несколько зон гидрообработки в стационарных слоях. Подача в стационарный слой тяжелой фракции, не имеющей осадка, является преимуществом настоящего изобретения, так как стационарный слой меньше подвергается закупориванию и увеличению потери напора.

Под гидрообработкой (HDT) следует понимать, в частности, реакции гидродесульфурации (HDS), гидродеазотирования (HDN) и реакции гидродеметаллизации (HDM), а также гидрирование, гидродеоксигенацию, гидродеароматизацию, гидроизомеризацию, гидродеалкилирование, гидрокрекинг, гидродеасфальтизацию, восстановление углерода Конрадсона.

Такой способ гидрообработки тяжелых фракций хорошо известен и соответствует способу, известному под названием HYVAHL-F™ и описанному в патенте US5417846.

Специалисту понятно, что на этапе гидродеметаллизации в основном осуществляют реакции гидродеметаллизации, а также часть реакций гидродесульфурации. Точно так же, на этапе гидродесульфурации в основном осуществляют реакции гидродесульфурации, а также параллельно часть реакций гидродеметаллизации.

Согласно варианту, вместе с тяжелой фракцией на этапе f) гидрообработки можно вводить дополнительное сырье. Это дополнительное сырье можно выбирать из группы, в которую входят атмосферные остатки, вакуумные остатки, получаемые в результате прямой дистилляции, масла после удаления асфальтенов, ароматические экстракты, получаемые на линиях производства оснований для смазочных веществ, углеводородные фракции или смесь углеводородных фракций, которые можно выбирать среди продуктов способа каталитического крекинга в кипящем слое, таких как: масло легкой фракции (LCO), масло тяжелой фракции (НСО), декантированное масло, или которые могут быть получены в результате дистилляции: газойлевые фракции, в частности, полученные путем атмосферной или вакуумной дистилляции, например, вакуумный газойль.

Предпочтительно этап гидрообработки осуществляют при температуре 300-500°С, предпочтительно 350°С-420°С и при частичном давлением водорода, предпочтительно составляющем от 2 МПа до 25 МПа, предпочтительно от 10 до 20 МПа, при этом общая часовая пространственная скорость (VVH) находится в диапазоне от 0,1 час-1 до 5 час-1 и предпочтительно от 0,1 час-1 до 2 час-1, при этом количество водорода, смешиваемого с сырьем, обычно составляет от 100 до 5000 норм. м3/м3 (нормальных кубических метров (норм, м3) на кубический метр (м3) жидкого сырья), чаще всего от 200 до 2000 норм. м3/м3 и предпочтительно от 300 до 1500 норм. м3/м3.

Обычно этап гидрообработки осуществляют в промышленном масштабе в одном или нескольких реакторах с восходящим потоком жидкости. Как правило, температуру гидрообработки регулируют в зависимости от требуемого уровня гидрообработки.

Предпочтительно используемые катализаторы гидрообработки являются известными катализаторами и, как правило, гранулированными катализаторами, содержащими на носителе по меньшей мере один металл или соединение металла с гидродегидрирующей функцией. Предпочтительно эти катализаторы содержат по меньшей мере один металл из группы VIII, обычно выбираемый из группы, в которую входят никель и/или кобальт, и/или по меньшей мере один металл из группы VIB, предпочтительно молибден и/или вольфрам. Например, используют катализатор, содержащий 0,5-10 мас.% никеля и предпочтительно 1-5 мас.% никеля (выраженного в виде оксида никеля NiO) и 1-30 мас.% молибдена, предпочтительно 5-20 мас.% молибдена (выраженного в виде оксида молибдена MoO3) на минеральном носителе. Этот носитель выбирают, например, из группы, в которую входят глинозем, кремнезем, алюмосиликаты, магнезия, глины и смеси по меньшей мере двух из этих минералов. Предпочтительно этот носитель включает в себя другие легирующие соединения, в частности, оксиды, выбираемые из группы, в которую входят оксид бора, диоксид циркония, церин, оксид титана, фосфорный ангидрид и смесь этих оксидов. Чаще всего используют глиноземный носитель и очень часто носитель из глинозема, легированного фосфором и, возможно, бором. Обычно концентрация фосфорного ангидрида Р2О5 находится в пределах от 0 или 0,1 мас.% до 10 мас.%. Обычно используют глинозем γ- или η-модификации. Чаще всего этот катализатор находится в виде экструдатов. Общее содержание оксидов металлов из групп VIB и VIII составляет 5-40 мас.% и, как правило, 7-30 мас.%, и весовое отношение, выраженное в виде металлического оксида, металла (или металлов) группы VIB к металлу (или металлам) группы VIII, как правило, составляет от 20 до 1 и чаще всего от 10 до 2.

В случае этапа гидрообработки, включающего в себя этап гидродеметаллизации (HDM), затем этап гидродесульфурации (HDS), чаще всего используют специальные катализаторы для каждого этапа.

Катализаторы, используемые на этапе гидродеметаллизации (HDM), указаны, например, в патентах ЕР113297, ЕР113284, US5221656, US5827421, US7119045, US5622616 и US5089463. Катализаторы гидродеметаллизации (HDM) предпочтительно используют во взаимозаменяемых реакторах. Катализаторы гидродесульфурации (HDS) указаны, например, в патентах ЕР113297, ЕР113284, US6589908, US4818743 или US6332976. Можно также использовать смешанный катализатор, который является активным при гидродеметаллизации и при гидродесульфурации, одновременно для секции гидродеметаллизации (HDM) и для секции гидродесульфурации (HDS), как описано в патенте FR2940143.

Перед закачиванием сырья катализаторы, используемые в заявленном способе, предпочтительно подвергают обработке сульфирования на месте или внешними средствами.

Этап g): Факультативный этап разделения отходов гидрообработки

Факультативный этап g) разделения можно осуществлять при помощи любого известного специалисту способа, например, при помощи одного или нескольких сепараторов высокого и/или низкого давления, и/или путем осуществления этапов дистилляции и/или при помощи стрипперов высокого и/или низкого давления. Этот факультативный этап g) разделения аналогичен этапу b) разделения, и его описание опускается.

В варианте осуществления изобретения отходы, полученные на этапе f), можно частично и даже полностью направить на этап разделения g), включающий в себя атмосферную дистилляцию и/или вакуумную дистилляцию. Отходы этапа гидрообработки разделяют посредством атмосферной дистилляции на газовую фракцию, по меньшей мере одну фракцию атмосферного дистиллята, содержащую топливные основы (бензин, керосин и/или дизельное топливо), и фракцию атмосферного остатка. По меньшей мере часть атмосферного остатка можно затем разделить посредством вакуумной дистилляции на фракцию вакуумного дистиллята, содержащего вакуумный газойль, и фракцию вакуумного остатка.

Фракция вакуумного остатка и/или фракция вакуумного дистиллята и/или фракция атмосферного остатка могут по меньшей мере частично образовать основы топлива с низким содержанием серы, в которых содержание серы меньше или равно 0,5 мас.% и содержание осадка после старения меньше или равно 0,1%. Фракция вакуумного дистиллята может образовать основу топлива с содержанием серы, меньшим или равным 0,1 мас.%.

Часть вакуумного остатка и/или атмосферного остатка можно также рециркулировать на этап а) гидрокрекинга.

Флюсование

Для получения жидкого топлива тяжелые фракции, полученные после этапов d) и/или e) и/или f) и/или g), можно смешать с одним или несколькими флюсующими основаниями, выбираемыми из группы, в которую входят масла легкой фракции каталитического крекинга, масла тяжелой фракции каталитического крекинга, остаток каталитического крекинга, керосин, газойль, вакуумный дистиллят и/или декантированное масло. Предпочтительно используют керосин, газойль и/или вакуумный дистиллят, получаемые в рамках заявленного способа. Предпочтительно используют керосин, газойль и/или вакуумный дистиллят, получаемые на этапах b) или g) способа.

Подробное описание фиг. 1

На фиг. 1 представлен пример осуществления изобретения, который не ограничивает его объема.

Как показано на фиг. 1, сырье (10), предварительно нагретое в камере (92), смешанное с рециркулируемым водородом (14) и с добавляемым водородом (90), предварительно нагретым в камере (91), вводят через трубопровод (96) на этапе гидрокрекинга снизу первого реактора (98) с кипящим слоем, работающего с восходящим потоком жидкости и газа и содержащего по меньшей мере один катализатор гидрокрекинга на носителе. Предпочтительно можно вводить дополнительное сырье (94). Предпочтительно первый реактор с кипящим слоем работает в гибридном режиме, при этом на вход первого реактора (98) гидрокрекинга через трубопровод (100) подают катализатор «дисперсного» типа.

Предпочтительно отходы (104), выходящие после конверсии из реактора (98), можно подвергнуть операции отделения легкой фракции (106) в межкаскадном сепараторе (108). Все или часть отходов (110), выходящих из межкаскадного сепаратора (108), предпочтительно смешивают с дополнительным водородом (157) и в зависимости от необходимости нагревают (не показано).

Затем эту смесь закачивают через трубопровод (112) во второй реактор (102) гидрокрекинга тоже с кипящим слоем, работающий с восходящим потоком жидкости и газа, содержащий по меньшей мере один катализатор гидрокрекинга на носителе. Предпочтительно второй реактор с кипящим слоем работает в гибридном режиме, при этом катализатор «дисперсного» типа вводят на входе первого реактора (98) в случае двух гибридных последовательно расположенных реакторов, или катализатор «дисперсного» типа вводят на входе второго реактора (102) через не показанный трубопровод в случае первого реактора с кипящим слоем, за которым следует второй гибридный реактор.

Рабочие условия, в частности, температуру в этом реакторе выбирают таким образом, чтобы добиться требуемого уровня конверсии, как было указано выше.

Отходы реакторов гидрокрекинга направляют по линии (134) в высокотемпературный сепаратор высокого давления (НРНТ) (136), из которого получают газовую фракцию (138) и тяжелую фракцию (140). Как правило, газовую фракцию (138) пропускают через теплообменник (не показан) или воздухоохладитель для охлаждения и направляют в низкотемпературный сепаратор высокого давления (НРВТ) (144), из которого извлекают газовую фракцию (146), содержащую газы (Н2, Н2S, NH3, углеводороды С1-С4…), и тяжелую фракцию (148).

Газовую фракцию (146), выходящую из низкотемпературного сепаратора высокого давления (НРВТ) (144), можно обработать в установке (150) очистки водорода, из которой извлекают водород (152) для его рециркуляции через компрессор (154) и линию (156) и/или линию (157) в секцию гидрокрекинга. Газы с нежелательными азотсодержащими или серосодержащими соединениями удаляют из установки (поток (158), который может представлять собой несколько потоков, в частности, поток с высоким содержанием H2S и один или несколько потоков с легкими углеводородами). Жидкую фракцию (148), выходящую из низкотемпературного сепаратора высокого давления (НРВТ) (144), предпочтительно расширяют в устройстве (160) для направления в систему (172) разделения на фракции.

Тяжелую фракцию (140), выходящую из высокотемпературного сепаратора высокого давления (НРНТ) (136), предпочтительно расширяют в устройстве (174), затем направляют в систему (172) разделения на фракции. В факультативном варианте после устройства (174) расширения можно установить сепаратор среднего давления (не показан) для получения паровой фазы, которую направляют в очистную установку (150) и/или в специальную очистную установку среднего давления (не показана), и жидкой фазы, которую направляют в секцию (172) разделения на фракции.

После расширения фракции (148) и (140) можно направить вместе в систему (172). Система (172) разделения на фракции включает в себя систему атмосферной дистилляции, из которой получают газовые отходы (176), по меньшей мере одну так называемую легкую фракцию (178), содержащую, в частности, бензин, керосин и дизельное топливо, и фракцию (180) атмосферного остатка. Всю или часть фракции атмосферного остатка (180) можно направить в колонну (184) вакуумной дистилляции для получения фракции, содержащей вакуумный остаток (186), и фракции вакуумного дистиллята (188), содержащей вакуумный газойль.

Фракцию атмосферного остатка (182) и/или фракцию вакуумного остатка (186) подвергают этапу выдерживания и отделения осадка и остатков катализаторов для получения требуемых топливных основ.

В случае необходимости, фракцию типа атмосферного остатка (182) предварительно нагревают в печи или в теплообменнике (205), чтобы довести ее до температуры, необходимой для выдерживания (конверсия потенциального осадка в существующий осадок), которое происходит в емкости (207). Емкость (207) предназначена для обеспечения времени, необходимого для выдерживания, и в данном случае речь может идти о горизонтальной или вертикальной колбе, о буферном баке, о чане с мешалкой или о реакторе вытеснения. Согласно не показанному варианту выполнения, функцию нагрева можно интегрировать в емкость в случае нагреваемого чана с мешалкой. Емкость (207) может также обеспечивать декантацию с целью удаления части твердых веществ (208).

Поток (209), получаемый после выдерживания, подвергают затем разделению твердая фаза-жидкость (191) для получения фракции (212) с низким содержанием осадка и фракции (211) с высоким содержанием осадка. Аналогично, фракцию типа вакуумного остатка (186) можно предварительно нагреть в печи или теплообменнике (213) для получения температуры, необходимой для выдерживания, которое происходит в емкости (215). Емкость (215) предназначена для обеспечения времени, необходимого для выдерживания, и в данном случае речь может идти о горизонтальной или вертикальной колбе, о буферном баке, о чане с мешалкой или о реакторе вытеснения. Согласно не показанному варианту выполнения, функцию нагрева можно интегрировать в емкость в случае нагреваемого чана с мешалкой.

Емкость (215) может также обеспечивать декантацию с целью удаления части твердых веществ (216). Поток (217), получаемый после выдерживания, подвергают затем разделению твердая фаза-жидкость (192) для получения фракции (219) с низким содержанием осадка и фракции (218) с высоким содержанием осадка.

Согласно не показанному варианту, устройства (207) и (215) выдерживания могут работать в присутствии газа, в частности, инертного или окисляющего газа или смеси инертного газа и окисляющего газа. В случае применения газа во время выдерживания не показанное устройство позволяет отделять газ от жидкости. Согласно не показанному варианту, можно также осуществлять этап выдерживания и отделения осадка и остатков катализаторов на тяжелой фракции, получаемой в результате этапа разделения отходов гидрокрекинга, например, на тяжелой фракции, выходящей из сепаратора, например, на потоке (140) до или после расширения (174). В не показанном предпочтительном варианте можно осуществлять этап выдерживания и разделения на потоке, отбираемом на дне колонны-стриппера. Если этап выдерживания и отделения осадков и остатков катализаторов осуществляют на входе дистилляционной колонны, эта колонна меньше подвергается загрязнению.

По меньшей мере часть потоков (188) и/или (212) и/или (219) образует основу или основы для необходимого жидкого топлива, в частности, основы для бункерного топлива с низким содержанием осадка. Часть (188) и/или (212) и/или (219) до или после факультативного этапа выдерживания и отделения осадка можно рециркулировать через линию (190) на этап гидрокрекинга.

ПРИМЕРЫ:

Представленный ниже пример иллюстрирует изобретение, не ограничивая при этом его объема. Обрабатываемым сырьем является вакуумный остаток (RSV Oural), характеристики которого приведены в таблице 1.

Характеристики сырья

Сырье подвергают обработке на этапе гидрокрекинга в двух последовательных реакторах с кипящим слоем.

В варианте, задействованном во втором опыте, оба реактора с кипящим слоем работают в гибридном режиме, то есть с использованием дисперсного катализатора, нагнетаемого на входе первого реактора, в дополнение к катализаторам на носителе. Рабочие условия в секции гидрокрекинга представлены в таблице 2.

Используемый катализатор NiMo на глиноземе выпускает компания Axens под названием НОС458.

Рабочие условия в секции гидрокрекинга

VVHR: соотношение между часовым массовым расходом сырья и объемом реакторов

После этого отходы гидрокрекинга подвергают разделению, которое включает в себя атмосферную дистилляцию и позволяет получить газовую фракцию и тяжелую фракцию. Затем тяжелую фракцию (фракция 350°С+) обрабатывают в соответствии с двумя вариантами:

А) Без дополнительной обработки (не в соответствии с изобретением)

В) Этап выдерживания осадка (4 ч. при 150°С в нагреваемом чане с мешалкой в присутствии смеси воздух/азот 50/50 под давлением 0,5МПа), затем этап физического отделения осадка при помощи фильтра (в соответствии с изобретением).

В обоих вышеуказанных вариантах А) и В) фракции 350°С+ подвергают дистилляции в лаборатории с целью определения качества и выхода вакуумного дистиллята и вакуумного остатка. Значения выхода, а также содержания сери и вязкости (для тяжелых фракций) согласно двум вариантам осуществления этапа гидрокрекинга (кипящие слои или гибридные слои) представлены в таблице 3.

Значения выхода, содержания серы и вязкости в секции с кипящим слоем (мас.%/сырье)

Рабочие условия этапа гидрокрекинга в сочетании с этапом выдерживания и отделения осадков в соответствии с изобретением на тяжелой фракции, получаемой в результате атмосферной дистилляции, влияют на стабильность получаемых отходов. Это выражается значениями содержания осадков после старения, измеренными в атмосферных остатках (фракция 350°С+). Характеристики приведены таблице 4 ниже.

Характеристики при выдерживании и отделении осадков и без них

Степень гидродесульфурации = (количество серы в сырье - количество серы в отходах)/(количество серы в сырье)

Согласно изобретению, независимо от того, осуществляют ли этап гидрокрекинга с двумя кипящими слоями или с двумя гибридными слоями, можно получать стабильные отходы с низким содержанием осадка, поскольку применяют этап выдерживания, а затем этап отделения осадка.

Отходы, получаемые в результате этапов выдерживания и отделения осадка, можно подвергнуть этапу гидрообработки в стационарном слое. Рабочие условия этапа гидрообработки указаны в таблице 5.

Катализаторы CoMoNi на глиноземе выпускает компания Axens под названиями HF858, НМ848 и НТ438.

Рабочие условия этапа гидрокрекинга на фракциях 350+, получаемых в результате этапа гидрокрекинга после их прохождения через этап выдерживания и отделения осадка

Затем отходы, полученные на этапе гидрообработки, подвергают разделению и анализу. Фракции вакуумных дистиллятов содержат менее 0,2 мас.% серы. Фракции вакуумных остатков содержат менее 0,5 мас.% серы. Таким образом, получают фракции вакуумных дистиллятов и вакуумных остатков (или фракции атмосферных остатков) с низким содержанием серы и с низким содержанием осадка после старения. Эти фракции образуют отличные основы для жидкого топлива и, в частности, отличные основы для бункерного топлива.

Изобретение относится к рафинированию и конверсии тяжелых углеводородных фракций, содержащих, кроме всего прочего, серосодержащие примеси. Изобретение касается способа конверсии углеводородного сырья, содержащего по меньшей мере одну углеводородную фракцию с содержанием серы не менее 0,1 мас.%, при первоначальной температуре кипения не ниже 340°С и при конечной температуре кипения не ниже 440°С, что позволяет получить тяжелую фракцию с содержанием осадка после старения, меньшим или равным 0,1 мас.%, при этом упомянутый способ содержит следующие этапы: а) этап гидрокрекинга сырья в присутствии водорода по меньшей мере в одном реакторе, содержащем катализатор на носителе в кипящем слое, b) этап разделения отходов, полученных после этапа а), c) этап выдерживания тяжелой фракции, полученной после этапа b) разделения, d) этап отделения осадка тяжелой фракции, полученной на этапе с) выдерживания, для получения указанной тяжелой фракции. Технический результат – получение тяжелых фракций с низким содержанием осадка после старения, при этом указанные тяжелые фракции предпочтительно можно использовать в качестве топлива или топливной основы, в частности в качестве бункерного топлива или основы бункерного топлива, отвечающих спецификациям, а именно условиям содержания осадка после старения, меньшего или равного 0,1 мас.%. 14 з.п. ф-лы, 1 ил., 5 табл., 1 пр.

1. Способ конверсии углеводородного сырья, содержащего по меньшей мере одну углеводородную фракцию с содержанием серы не менее 0,1 мас.%, при первоначальной температуре кипения не ниже 340°С и при конечной температуре кипения не ниже 440°С, что позволяет получить тяжелую фракцию с содержанием осадка после старения, меньшим или равным 0,1 мас. %, при этом упомянутый способ содержит следующие этапы:

a) этап гидрокрекинга сырья в присутствии водорода по меньшей мере в одном реакторе, содержащем катализатор на носителе, находящийся в кипящем слое,

b) этап разделения отходов, полученных после этапа а), по меньшей мере на одну легкую углеводородную фракцию, содержащую топливные основы, и тяжелую фракцию, содержащую соединения с температурой кипения не менее 350°С,

c) этап выдерживания тяжелой фракции, полученной после этапа b) разделения, обеспечивающий преобразование части потенциального осадка в существующий осадок, осуществляемый в течение времени от 1 до 1500 мин при температуре от 50 до 350°С и при давлении ниже 20 МПа,

d) этап отделения осадка тяжелой фракции, полученной на этапе с) выдерживания, для получения указанной тяжелой фракции.

2. Способ по п. 1, в котором этап а) гидрокрекинга осуществляют при частичном давлении водорода 5-35 МПа, при температуре 330-500°С, при этом количество водорода, смешиваемое с сырьем, составляет от 50 до 5000 норм. м3/м3.

3. Способ по п. 1, в котором этап гидрокрекинга осуществляют по меньшей мере в одном реакторе, работающем в режиме гибридного слоя, то есть работающем с кипящим слоем, содержащим катализатор в сочетании с дисперсным катализатором, состоящим из очень мелких частиц катализатора, которые вместе с обрабатываемым сырьем образуют суспензию.

4. Способ по одному из пп. 1-3, в котором этап выдерживания тяжелой фракции, полученной на этапе b), осуществляют в присутствии инертного газа и/или окисляющего газа.

5. Способ по одному из пп. 1-3, в котором этап d) разделения осуществляют при помощи по меньшей мере одного средства разделения, выбираемого из группы, в которую входят фильтр, разделительная мембрана, фильтрующий слой твердых веществ органического или неорганического типа, электростатическое осаждение, система центрифугирования, декантация, извлечение при помощи шнека.

6. Способ по одному из пп. 1-3, в котором по меньшей мере часть тяжелой фракции, полученной на этапе b), разделяют посредством атмосферной дистилляции по меньшей мере на одну фракцию атмосферного дистиллята, содержащую по меньшей мере одну легкую углеводородную фракцию типа бензина, керосина и/или дизельного топлива, и на фракцию атмосферного остатка.

7. Способ по одному из пп. 1-3, в котором отходы, полученные после этапа d) отделения осадка, направляют на этап разделения, позволяющий выделить по меньшей мере одну легкую углеводородную фракцию, содержащую топливные основы, и тяжелую фракцию, содержащую в основном соединения с температурой кипения не ниже 350°С.

8. Способ по одному из пп. 1-3, дополнительно содержащий этап f) гидрообработки в стационарном слое, осуществляемый по меньшей мере на части тяжелой фракции, полученной после этапа d) или е), во время которого в условиях гидрообработки тяжелую фракцию и водород пропускают через катализатор гидрообработки.

9. Способ по п. 8, в котором этап гидрообработки осуществляют при температуре 300-500°С, при частичном давлении водорода, составляющем от 2 до 25 МПа, при этом общая часовая пространственная скорость (VVH) находится в пределах от 0,1 до 5 ч-1, при этом количество водорода, смешиваемое с сырьем, составляет от 100 до 5000 норм. м3/м3.

10. Способ по п. 9, в котором вместе с тяжелой фракцией на этапе f) гидрообработки вводят дополнительное сырье.

11. Способ по п. 10, в котором дополнительное сырье выбирают из группы, в которую входят атмосферные остатки, вакуумные остатки, получаемые в результате прямой дистилляции, масла после удаления асфальтенов, ароматические экстракты, получаемые на линиях производства оснований для смазочных веществ, углеводородные фракции или смесь углеводородных фракций, которые можно выбирать среди продуктов способа каталитического крекинга в кипящем слое, таких как масло легкой фракции (LCO), масло тяжелой фракции (НСО),

декантированное масло, или которые могут быть получены в результате дистилляции: газойлевые фракции, в частности, полученные путем атмосферной или вакуумной дистилляции, например вакуумный газойль.

12. Способ по одному из пп. 1-3, в котором обрабатываемое сырье выбирают из группы, в которую входят атмосферные остатки, вакуумные остатки, получаемые в результате прямой дистилляции, сырая нефть, сырая нефть после отбора легчайших фракций, масла после удаления асфальтенов, смолы после удаления асфальтовых соединений, асфальты или битумные остатки, остатки после процессов конверсии, ароматические экстракты, получаемые на линиях производства оснований для смазочных веществ, битуминозные пески или их производные, битуминозные сланцы или их производные, как в отдельности, так и в смеси.

13. Способ по п. 12, в котором конечная температура кипения сырья составляет не менее 540°С.

14. Способ по п. 13, в котором сырье содержит по меньшей мере 1% асфальтенов С7 и по меньшей мере 5 частей на миллион металлов.

15. Способ по пп. 1-3, в котором тяжелые фракции, полученные в результате этапов d), и/или е), и/или f), и/или g), смешивают с одним или несколькими флюсующими основаниями, выбираемыми из группы, в которую входят масла легкой фракции каталитического крекинга, масла тяжелой фракции каталитического крекинга, остаток каталитического крекинга, керосин, газойль, вакуумный дистиллят и/или декантированное масло.

| US 20140299515 A1, 09.10.2014 | |||

| US 6447671 B1, 10.09.2002 | |||

| CA 2854429 A1, 13.06.2013 | |||

| US 4732664 A, 22.03.1988 | |||

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ В КИПЯЩЕМ СЛОЕ С ВВЕДЕНИЕМ СЫРЬЯ СВЕРХУ РЕАКТОРА | 2008 |

|

RU2469071C2 |

Авторы

Даты

2019-02-01—Публикация

2015-10-30—Подача