Изобретение относится к способам изготовления тонкостенных многослойных силовых панелей с каркасом профильных подкрепляющих ребер и может быть использовано при изготовлении деталей, узлов и агрегатов в машиностроении, ядерной энергетике, авиакосмической отрасли, в частности при изготовлении крупногабаритной технологической оснастки для производства панелей фюзеляжа среднего вертолета.

В перечисленных отраслях техники применяются крупногабаритные криволинейные тонкостенные панели и оболочки, для изготовления которых ранее применялись штампованные металлические листы, подкрепленные профилями. Профиль повышал жесткость панели и прочностные характеристики всей конструкции. Впоследствии более предпочтительным оказался метод изготовления панелей из полимерных композиционных материалов (ПКМ), где одновременно с обшивкой панели в конструкцию встраивались подкрепляющие профили для увеличения прочностных характеристик панели.

Известен способ изготовления баллонов давления из ПКМ (Основы авиа- и ракетостроения: учеб. пособие для вузов / А.С. Чумадин, В.И. Ершов, К.А. Макаров и др. - М.: Инфра-М, 2008. - 992 с. ), где объемную оболочку изготавливают методом непрерывной намотки на станке с вращающейся оправкой, формообразующим элементом, имеющим форму тела вращения, после чего на вращающуюся оправку непрерывно и равномерно укладывают по установленной траектории и с установленной скоростью, оплетая ее как кокон, спиральные ленты из волокон ПКМ, пропитанных связующим и образующих силовой каркас панели будущей конструкции из подкрепляющих профилей или силовых элементов. На следующей стадии формируют объемную жесткую сетчатую конструкцию, выполненную только из спиральных взаимно-пересекающихся волокон. Далее сформированный каркас подкрепляющих профилей или силовых элементов усиливают наружными лентами, наматываемыми в кольцевом направлении, иными словами, полученный каркас обматывают снаружи волокном или нитью. В рассматриваемом решении станок обматывает панель снаружи, создавая на внешней поверхности панели обшивку. Причем, намотка кольцевого слоя обшивки по наружной поверхности панели производится на заблаговременно уложенные симметричные спиральные силовые слои. В описанном решении полученный «кокон» опоясывается, как штангист ремнем, и таким образом добавляет жесткость конструкции.

Однако данный способ является трудоемким и сложным в реализации, поскольку требуется укладка спиральных силовых слоев, обеспечивающих дополнительную жесткость конструкции.

Известен также способ изготовления конструкционных панелей, включающий формирование системы спиральных и кольцевых ребер силового набора каркаса намоткой гибкого, волокнистого материала, пропитанного связующим, на эластичную матрицу, размещенную на оправке, последующее формирование обшивочного слоя намоткой гибкого волокнистого материала, пропитанного связующим, поверх силового набора каркаса, отверждение связующего и снятие панели с оправки (Основы авиа- и ракетостроения: учеб. пособие для вузов / А.С. Чумадин, В.И. Ершов, К.А. Макаров и др. - М.: Инфра-М, 2008. - 992 с., стр. 567) (D1). Отличительной особенностью данного способа является то, что пазы под ребра каркаса выполнены эластичными, соответственно, характеризуются термином «эластичными». В другом случае термином «гибкий» характеризуется волокнистый наполнитель композиции «во вставках», в «матрицах», поскольку термин «матрица» может быть применен и ко всей панели, и может быть выполнен по высоте меньшей, нежели высота вставки.

Однако описанным способом можно изготовить панель только с сетчатым каркасом ребер одинаковой высоты и одинакового поперечного сечения. Причем по описанному способу силовой набор может быть сформирован только один, поэтому многослойная конструкция подобным способом не может быть выполнена.

Известны конструкционные панели обшивки (пат. РФ №2268148, опубл. 20.01.2006 г. ), прикрепляемые к несущему каркасу, в жилищном и других видах строительства. Панели для обшивки обладают повышенной устойчивостью к деформации сдвига. Армированная, облегченная, устойчивая к деформации панель, закрепленная в каркасе, выдерживает нагрузки деформации сдвига, содержит гомогенную фазу, получаемую в результате отверждения водной смеси реакционноспособных порошков. При этом гомогенная фаза равномерно армирована щелочеустойчивыми стеклянными волокнами и содержит равномерно распределенные керамические микросферы с диаметром 10-500 микрон или смесь керамических и полимерных микросфер. Панель может быть выполнена многослойной.

Однако полученный в данном изобретении результат достигается за счет внутриструктурного армирования сетчатого каркаса с ребрами одинаковой высоты и одинакового поперечного сечения, что усложняет процесс получения конструкции панели обшивки.

Известен способ изготовления тонкостенных многослойных силовых панелей (пат. РФ №2463166, опубл. 10.10.2012 г. ), предусматривающий формирование системы спиральных и кольцевых ребер силового набора намоткой гибкого волоконного материала, пропитанного связующим, на матрицу, размещенную на оправке, последующее формирование обшивочного слоя намоткой гибкого волоконного материала, пропитанного связующим, поверх силового набора, отверждение связующего и снятие панели с оправки. Затем на оправке формируют первый обшивочный слой, на котором из материала, обладающего возможностью трансформации формы и/или объема, формируют матрицу с пазами, предназначенными для формирования силового набора панели. Далее формируют ребра силового набора намоткой в пазы матрицы гибкого волокнистого материала, пропитанного связующим, затем формируют второй обшивочный слой. Формирование последующих слоев осуществляют в аналогичном порядке. Отверждение связующего осуществляют после завершения формирования многослойной структуры. В завершение процесса обеспечивают доступ к замкнутым объемам конструкционной панели и удаляют из них материал матриц. Изобретение упрощает процесс получения нескольких слоев при изготовлении тонкостенных многослойных силовых оребренных панелей.

Однако процесс решения поставленной задачи в данном изобретении более трудоемок, поскольку возникает необходимость в удалении материала матриц из получившейся в процессе производства конструкции.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления многослойных конструкционных панелей (пат. РФ №2508496, опубл. 27.02.2014 г. ). Способ включает формирование по обводу конструкции системы пересекающихся спиральных и кольцевых ребер силового набора намоткой гибкого волокнистого материала, пропитанного связующим, на матричную систему, размещенную на оправке, последующее формирование обводообразующего обшивочного слоя намоткой гибкого волокнистого материала, пропитанного связующим, поверх сформированного силового набора, отверждение связующего и снятия панели с оправки. На оправке сначала наматывают первый (внутренний) обшивочный слой, затем на нем формируют структурированную систему в виде наборной матрицы из комплекта прикрепленных фигурных гибких газонаполненных капсул, причем пазы между прикрепленными газонаполненными капсулами предназначены для последующего формирования силового набора панели. Далее формируют ребра силового набора сетчатой структуры намоткой в пазы наборной матрицы, то есть в зазоры между газонаполненными капсулами, гибкого волокнистого материала, пропитанного связующим, после чего поверх набора наматывают последующий обшивочный слой. Дальнейшее формирование очередных слоев осуществляется в аналогичном порядке. Изобретение упрощает процесс получения нескольких слоев при изготовлении тонкостенных многослойных оребренных панелей.

Однако способ-прототип не решает задачу формирования системы ребер (силового набора каркаса) поперечного сечения различной высоты и различных по длине и конфигурации.

Задачей, на решение которой направлено предлагаемое техническое решение, является возможность формирования системы ребер силового набора каркаса - продольных, поперечных, спиральных и кольцевых различного поперечного сечения по длине ребра и различной высоты по длине ребра.

При реализации такой задачи можно исключить механическую обработку (например, резку) ребер силового набора каркаса по высоте и толщине.

Поставленная задача решается тем, что в способе изготовления композиционных силовых панелей, включающем формирование системы ребер силового набора каркаса намоткой гибкого волокнистого материала, пропитанного связующим, на матрицу, размещенную на оправке, последующее формирование обшивочного слоя панели намоткой гибкого волокнистого материала, пропитанного связующим, поверх сформированного силового набора каркаса, отверждение связующего и снятие панели с оправки, в отличие от способа-прототипа, на оправке формируют матрицу с разновысокими пазами фигурного профиля под последующее формирование намоткой системы ребер силового набора каркаса - продольных, поперечных, спиральных и кольцевых различного поперечного сечения по длине ребра и различной высоты по длине ребра, при этом ребра силового набора формируют намоткой в разновысокие пазы матрицы гибкого волокнистого материала, пропитанного связующим, после чего на ребрах каркаса формируют обшивочный слой намоткой гибкого волокнистого материала, а отверждение связующего осуществляют после завершения формирования структуры каркаса панели. Пазы матриц выполняют разновысокими в зависимости от контактирующих элементов при последующем монтаже, а поперечный профиль пазов матрицы может иметь различную конфигурацию, обеспечивающую равнопрочность конструкции.

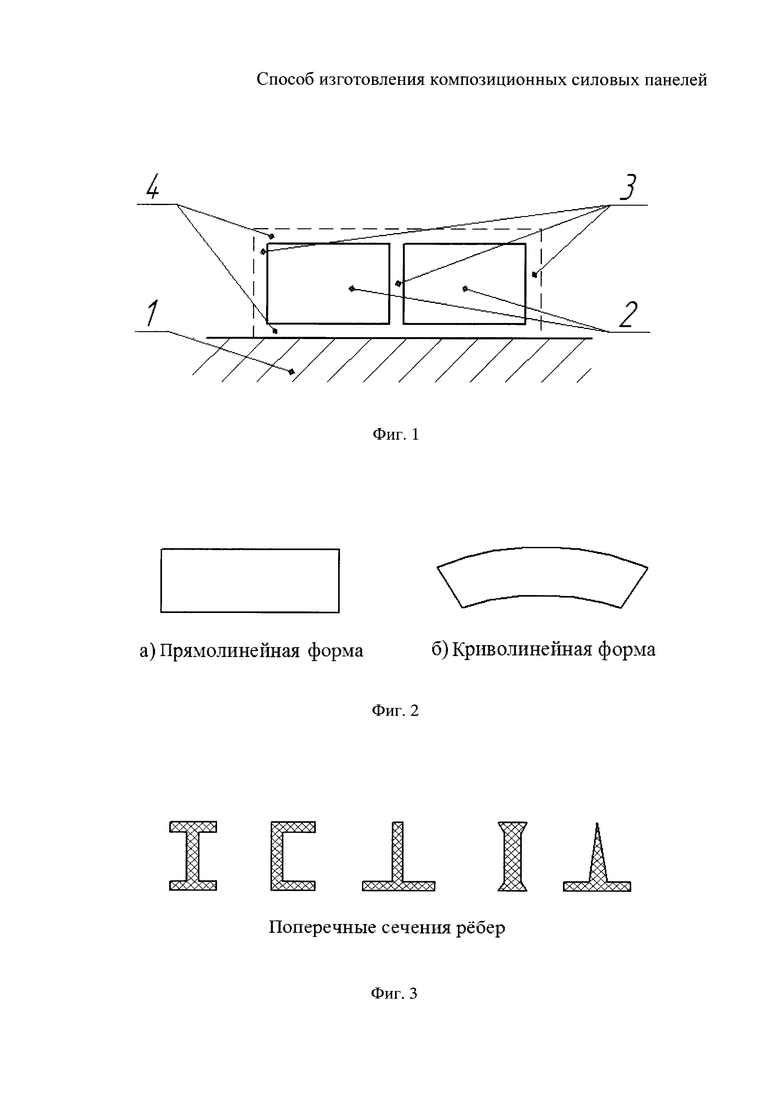

Сущность изобретения поясняется чертежами:

на фиг. 1 схематически показана конструкция установки для осуществления способа изготовления композиционных силовых панелей, где 1 - оправка, 2 - матрица, 3 - пазы, 4 - обшивочный слой;

на фиг. 2 показаны возможные формы получения заявленным способом силовых ребер;

на фиг. 3 показаны варианты исполнения поперечного сечения силовых ребер.

При формировании силового набора каркаса с наружной стороны панели на вращающейся оправке станка сначала формируют обшивочный слой панели намоткой гибкого волокнистого материала на оправку. Далее для формирования на оправке 1 матрицы 2 и создания пазов 3 (для формирования силового набора каркаса панели) на поверхность вращающейся оправки 1 предварительно укладывают эластичные пластины с изготовленными разновысокими пазами 3 или фрезеруют пазы непосредственно в корпусе оправки. Затем на оправку 1 с матрицей 2 наматывают гибкий волокнистый материал, сухой или пропитанный связующим, обладающий возможностью трансформации формы и/или объема в разновысокие пазы 3. Пазам 3 заранее задают размер будущего ребра, а именно по высоте и конфигурации поперечного сечения.

Изготавливаемые намоткой ребра ориентированы перпендикулярно к наружной поверхности будущей панели. Уже после заполнения пазов 3 сухими или пропитанными волокнами и в процессе формирования силового набора каркаса, представляющего собой систему ребер, на полученную конструкцию начинают наматывать наружную кольцевую обшивку 4 из сухого или пропитанного волокна.

Затем проводят процесс отверждения связующего, представляющего собой стандартный процесс полимеризации, который зависит от вида применяемых веществ или фиксации формы, а также от времени, давления, температуры, других технологических параметров, приемов воздействия изготовленной конструкции и снятие панели с оправки вместе с матрицами 2, которые остаются на внутренней поверхности панели.

При необходимости цикл повторяют и получают следующий слой конструкции. Таким образом, можно получить многослойную силовую панель.

В заявляемом решении связующим элементом конструкции является матрица или склеивающее волокна вещество, которое после полимеризации придает определенную жесткость волокнам.

При реализации изобретения используется волокнистый материал, сухой или предварительно пропитанный связующим.

Существенные признаки формулы изобретения из ограничительной части в совокупности с известными признаками из отличительной части формулы изобретения решают следующие функциональные задачи.

Признак «…на оправке формируют матрицу с разновысокими пазами фигурного профиля под последующее формирование намоткой системы ребер силового набора каркаса» обеспечивает последующее формирование разновысоких ребер силового набора каркаса в зависимости от требований чертежа силовой панели без дальнейшей механической обработки.

Признак «…пазы матриц выполнены разновысокими в зависимости от контактирующих элементов» обеспечивает формирование ребер силового набора каркаса, позволяя достигать плотного прилегания монтируемых на полученной панели деталей и узлов при монтаже.

Признак «…поперечный профиль пазов матрицы может иметь различную конфигурацию» позволяет формировать ребра силового набора каркаса с обеспеченной равнопрочностью конструкции, а также позволяет снизить суммарную массу конструкции и общий срок ее эксплуатации.

Признак «…ребра силового набора формируют намоткой в разновысокие пазы матрицы гибкого волокнистого материала, предварительно пропитанного связующим» позволяет применять при намотке волокнистого материала в виде нити, шнура или ленты существующие средства механизации и автоматизации, например такие, как серийно используемые намоточные станки.

Кроме того, этот признак позволяет задавать изготавливаемым ребрам силового набора каркаса форму, профиль и размеры разновысоких пазов, которые образованы матрицей.

Признак «…последующее формирование обшивочного слоя намоткой гибкого волокнистого материала, пропитанного связующим, поверх силового набора каркаса» обеспечивает последовательное изготовление поверхностной обшивки, в непрерывном технологическом процессе, поверх сформированного силового каркаса из ребер.

Технический результат заявляемого изобретения заключается в том, что способ обеспечивает формирование системы ребер силового набора каркаса - продольных, поперечных, спиральных и кольцевых различного поперечного сечения по длине ребра и различной высоты по длине ребра и, в зависимости от потребности, позволяет получить различное расположение ребер силового набора каркаса на поверхности панели одинарной кривизны. Кроме того, технический результат заявляемого изобретения выражается в упрощении процесса формирования системы ребер силового набора каркаса при значительном снижении массы этого каркаса.

При реализации способа можно исключить механическую обработку (например, резку) ребер силового набора каркаса по высоте и толщине, что сокращает количество концентраторов напряжения и повышает срок эксплуатации панели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ КОМПОЗИЦИОННЫХ ПАНЕЛЕЙ | 2018 |

|

RU2681814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2014 |

|

RU2604221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2011 |

|

RU2463166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИОННЫХ ПАНЕЛЕЙ | 2013 |

|

RU2508496C1 |

| ПАНЕЛЬ ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2518519C2 |

| Способ изготовления замкнутого профиля | 2023 |

|

RU2807265C1 |

| Несущая сетчатая оболочка из композиционных материалов с металлической обшивкой и способ её изготовления | 2020 |

|

RU2765630C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083371C1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099194C1 |

Способ предназначен для изготовления композиционных силовых панелей. Способ включает формирование системы ребер силового набора каркаса намоткой гибкого волокнистого материала, пропитанного связующим, на матрицу, размещенную на оправке, последующее формирование обшивочного слоя панели намоткой гибкого волокнистого материала, пропитанного связующим, поверх силового набора каркаса, отверждение связующего и снятие панели с оправки. При этом на оправке формируют матрицу с разновысокими пазами фигурного профиля под последующее формирование намоткой системы ребер силового набора каркаса - продольных, поперечных, спиральных и кольцевых различного поперечного сечения по длине ребра и различной высоты по длине ребра, при этом ребра силового набора формируют намоткой в разновысокие пазы матрицы гибкого волокнистого материала, пропитанного связующим, после чего на ребрах каркаса намоткой формируют обшивочный слой намоткой гибкого волокнистого материала, а отверждение связующего осуществляют после завершения формирования структуры каркаса панели. Технический результат - исключение механической обработки ребер силового набора каркаса по высоте и толщине. 2 з.п. ф-лы, 3 ил.

1. Способ изготовления композиционных силовых панелей, включающий формирование системы ребер силового набора каркаса намоткой гибкого волокнистого материала, пропитанного связующим, на матрицу, размещенную на оправке, последующее формирование обшивочного слоя панели намоткой гибкого волокнистого материала, пропитанного связующим, поверх силового набора каркаса, отверждение связующего и снятие панели с оправки, отличающийся тем, что на оправке формируют матрицу с разновысокими пазами фигурного профиля под последующее формирование намоткой системы ребер силового набора каркаса - продольных, поперечных, спиральных и кольцевых различного поперечного сечения по длине ребра и различной высоты по длине ребра, при этом ребра силового набора формируют намоткой в разновысокие пазы матрицы гибкого волокнистого материала, пропитанного связующим, после чего на ребрах каркаса намоткой формируют обшивочный слой намоткой гибкого волокнистого материала, а отверждение связующего осуществляют после завершения формирования структуры каркаса панели.

2. Способ по п. 1, отличающийся тем, что пазы матриц выполнены разновысокими в зависимости от контактирующих элементов.

3. Способ по п. 1 или 2, отличающийся тем, что поперечный профиль пазов матрицы может иметь различную конфигурацию в зависимости от нагрузок, воспринимаемых конструкцией панели.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИОННЫХ ПАНЕЛЕЙ | 2013 |

|

RU2508496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2011 |

|

RU2463166C1 |

| КОНСТРУКЦИОННЫЕ ПАНЕЛИ ОБШИВКИ | 2001 |

|

RU2268148C2 |

| US 4854996 A, 08.08.1989 | |||

| СПОСОБ ДЛЯ РАЗМЕЩЕНИЯ В ТРУБОПРОВОДЕ ЭЛЕМЕНТА ДЛЯ ПРОКАЧКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2466374C2 |

Авторы

Даты

2016-04-10—Публикация

2014-09-02—Подача