ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к технологиям извлечения металлов из катализаторов и отработанных катализаторов, более конкретно, к способу извлечения металлического кобальта, рутения и алюминия из отработанных катализаторов Co-Ru/Al2O3 для синтеза Фишера-Тропша.

УРОВЕНЬ ТЕХНИКИ

Для решения проблем близкого истощения запасов нефти и увеличения загрязнения окружающей среды, разработка чистых, возобновляемых альтернативных жидких топлив становится главной задачей. Синтез Фишера-Тропша превращает синтез-газ, полученный от газификации углеродсодержащих веществ, таких как природный газ, уголь и биомасса, в жидкое топливо (так называемую синтетическую нефть) с помощью катализаторов Фишера-Тропша. Эта синтетическая нефть представляет собой чистое, возобновляемое топливо, которое может преобразовываться в широко используемый бензин или дизельное топливо, которые, за счет последующей обработки, такой как перегонка, удовлетворяют стандарту Euro 5.

Главные металлические активные компоненты катализаторов Фишера-Тропша включают элементы-металлы Группы VIII, такие как Fe, Co, Ni и Ru. В частности, катализатор на основе кобальта представляет собой актуальную проблему для исследований и применений катализаторов Фишера-Тропша из-за их выдающейся каталитической способности. Хотя Ru имеет самую высокую каталитическую активность, его применение ограничено из-за его малых запасов и высокой стоимости, и обычно его используют в качестве промотора для улучшения селективности и активности катализатора. Имеется множество патентов по катализаторам Фишера-Тропша, использующим кобальт в качестве главного активного компонента, и рутений в качестве промотора, например, патент США № 4822824, патент Китая № 1617292A и патент Китая № 101698152A.

Оксид алюминия имеет высокую температуру плавления, превосходную термостабильность и хорошую износостойкость. Его широко используют в качестве носителя для катализаторов Фишера-Тропша. Конкретно, массовое процентное количество оксида алюминия в катализаторах Фишера-Тропша, используемых во взвешенном слое, составляет больше чем 50%. Однако до сегодняшнего дня по-прежнему нет сообщений об извлечении оксида алюминия из катализаторов Фишера-Тропша.

Резервы кобальта и рутения в Китае являются небольшими и в основном зависят от дорогостоящего импорта. Это вызывает увеличение стоимости катализаторов. Хотя Китай имеет большие резервы бокситов, увеличенное потребление алюминия приводит к дефициту производственных емкостей для производства алюминия. Следовательно, извлечение кобальта, рутения и алюминия из дезактивированных катализаторов Фишера-Тропша и их рециклирование до солей или оксидов металлов, которые можно использовать при получении катализаторов, представляет собой способ уменьшения загрязнения окружающей среды, а также стоимости производства катализатора.

Предыдущие патенты по извлечению кобальта из катализаторов на основе кобальта на носителе из оксида алюминия включают патент Китая № 101270420 и патент Китая № 101700913A. В патенте Китая № 101270420A, сначала, CO вводят в реактор, содержащий деионизованную воду и отработанные катализаторы Фишера-Тропша, содержащие кобальт (включая отработанные катализаторы на основе кобальта, содержащие SiO2, Al2O3, ZrO2 или TiO2 в качестве носителей), и нагревают при постоянной температуре. Затем, реактор охлаждают и высвобождают из него CO. После этого, раствор, содержащий кобальт, высвобождают из реактора, и добавляют в раствор щелочь для осаждения кобальта в виде Co(OH)2. Азотную кислоту добавляют к осадку для его растворения. После кристаллизации посредством выпаривания получают Co(NO3)2∙6H2O. Co(NO3)2∙6H2O, полученный с помощью этого способа, имеет чистоту ниже чем 99% и не может непосредственно использоваться при получении катализатора на основе кобальта. В патенте Китая № 101700913A, отработанный катализатор на основе кобальта на носителе из оксида алюминия измельчают, растворяют в концентрированной соляной кислоте, осаждают с помощью сульфида натрия, осаждают с помощью щавелевой кислоты, прокаливают, растворяют в азотной кислоте и кристаллизуют посредством выпаривания с тем, чтобы получить Co(NO3)2∙6H2O, имеющий чистоту выше чем 99%. Однако поскольку отработанные катализаторы не восстанавливаются, и поскольку промежуточный CoS в способе извлечения имеет очень малые размеры частиц, имеется вероятность потерь кобальта во время фильтрования, что приводит к низкой доле извлечения кобальта примерно 92%.

Среди известных способов извлечения рутения из отработанных катализаторов, наиболее широко используемым является дистилляция. Например, патент Китая № 100387344C описывает способ дистилляции со щелочным плавлением - окислением для извлечения катализаторов на основе рутения на носителе из активированного угля. В этом способе, катализатор на основе рутения прокаливают при 600-1000°C для удаления носителя, активированного угля, а затем смешивают с KOH и KNO3 и нагревают при 300-900°C в течение 1-5 часов для осуществления реакции щелочного плавления. После охлаждения получают продукт щелочного плавления. Продукт щелочного плавления растворяют в горячей воде при 50-90°C с получением раствора K2RuO4. Затем в раствор добавляют гипохлорит натрия и концентрированную серную кислоту, и дистиллируют при 50-90°C в течение 2-4 часов с получением газообразного RuO4. Газообразный RuO4 поглощается с помощью сильно кислого раствора, а затем его отгоняют при атмосферном давлении или при пониженном давлении с получением соответствующей соли рутения. Этот способ имеет недостатки, которые могут быть суммированы следующим образом: RuO4, полученный в способе отгонки, является сильным окислителем. Поскольку он взрывается, когда встречается с органическими молекулами с малой молекулярной массой, и является очень токсичным, реакции должны осуществляться в закрытом вытяжном шкафу. Кроме того, процедура этого способа является сложной и продолжительной. В патенте Китая № 102108444, упоминается способ извлечения рутения из катализаторов на основе рутения на носителях. В этом способе, катализатор прокаливают при высокой температуре в атмосфере азота для удаления органических веществ и активирования катализатора. Затем расплавленный твердый продукт черного катализатора окисляют в газообразном RuO4 при 100-300°C и 1-3 МПа в атмосфере O2/O3. Газообразный RuO4 вводят в разбавленную соляную кислоту и восстанавливают до красно-коричневого раствора RuCl3. β-RuCl3∙xH2O получают после вакуумной отгонки раствора RuCl3. Этот способ имеет недостаток - низкую долю извлечения рутения.

Патент Китая № 101331240 упоминает способ извлечения рутения из используемых катализаторов, содержащих оксид рутения. Этот катализатор содержит рутений, существующий в форме оксида, нагруженный на носитель, который сложно растворять в неорганических кислотах. В этом способе катализатор, содержащий оксид рутения, сначала обрабатывают потоком водорода таким образом, что оксид рутения на носителе восстанавливается до металлического рутения. Затем его обрабатывают нагретой соляной кислотой в атмосфере газа, содержащего кислород, для растворения металлического рутения на носителе в форме рутения (III). Затем полученный раствор хлорида рутения (III) извлекают для дальнейшей обработки. Этот способ дает низкую долю извлечения рутения и непригоден для извлечения катализаторов, содержащих оксид рутения, которые используют γ-Al2O3 в качестве носителя.

Указанные выше патенты сосредотачиваются на извлечении одного металла. Нет сообщений об извлечении трех металлов Co, Ru и Al в одном способе. Из-за различных свойств металлов, доля извлечения и чистота металлов сильно изменяется в зависимости от способа извлечения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание безопасного, эффективного способа извлечения металлического кобальта, рутения и алюминия из отработанных катализаторов Co-Ru/Al2O3 для синтеза Фишера-Тропша.

Способ извлечения металлического кобальта, рутения и алюминия из отработанных катализаторов Co-Ru/Al2O3 для синтеза Фишера-Тропша, описанный в настоящем изобретении, включает следующие стадии:

1) помещение сыпучих частиц отработанного катализатора Co-Ru/Al2O3 в муфельную печь, затем введение воздуха в муфельную печь и прокаливание сыпучих частиц при 350-500°C в течение 3-6 часов для удаления тяжелых углеводородов с поверхности частиц катализатора; затем охлаждение частиц до комнатной температуры;

2) измельчение частиц, полученных на стадии 1), в однородный порошок и помещение их в реактор с псевдоожиженным слоем; продувку реактора азотом в течение 0,5 часа, а затем восстановление частиц в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 от 1:1 до 4:1, при объемной скорости от 1000 до 4000 час-1, давлении от 0,1 до 1 МПа и температуре от 350 до 800°C в течение 8-12 часов;

3) помещение восстановленных отработанных катализаторов, полученных на стадии 2), и агентов для щелочного плавления в тигель послойно, затем помещение тигля в муфельную печь; нагрев муфельной печи и поддержание ее при 200°C в течение 1 часа, затем повышение температуры муфельной печи со скоростью 3°C/мин до 900-1000°C с использованием программирования температуры для осуществления реакции щелочного плавления в течение 2-4 часов; затем охлаждение муфельной печи до комнатной температуры с получением продукта щелочного плавления;

4) выщелачивание продукта щелочного плавления, полученного на стадии 3), деионизованной водой, имеющей температуру от 90 до 100°C, при отношении твердый продукт - жидкость от 1:2 до 1:4 в течение 0,5-1 часа для растворения водорастворимых K2RuO4 и KAlO2 или Na2RuO4 и NaAlO2, затем фильтрование с получением остатка;

5) промывку остатка, полученного на стадии 4), до получения нейтральности, затем добавление избытка разбавленной азотной кислоты для растворения металлического кобальта и оксида кобальта с получением раствора нитрата кобальта;

6) доведение раствора нитрата кобальта, полученного на стадии 5), до концентрации Co2+ 20 г/л, pH 1,5, и температуры 70°C; добавление раствора щавелевой кислоты или раствора оксалата аммония, имеющего pH 1,5 и температуру 70°C, для осаждения ионов кобальта в виде оксалата кобальта, при этом молярное количество щавелевой кислоты в растворе щавелевой кислоты или оксалата аммония в растворе оксалата аммония превышает в 3-4 раза молярное количество кобальта; фильтрование в горячем состоянии и промывку остатка деионизованной водой, имеющей температуру от 65 до 80°C; осушение остатка абсолютным этанолом с получением розового осадка оксалата кобальта; реакция, осуществляемая на этой стадии, представляет собой:

Co(NO3)2+H2C2O4+2H2O=CoC2O4∙2H2O↓+2HNO3 или

Co(NO3)2+(NH4)2C2O4+2H2O=COC2O4∙2H2O↓+2NH4NO3,

7) сушку розового оксалата кобальта, полученного на стадии 6), в сушилке при 80-110°C, затем помещение оксалата кобальта в реактор с псевдоожиженным слоем; продувку реактора с псевдоожиженным слоем азотом в течение 0,5 часа, затем восстановление оксалата кобальта в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 от 1:1 до 4:1, при температуре от 400 до 560°C, давлении от 0,1 до 1 МПа, объемной скорости от 1000 до 4000 час-1 в течение 2-4 часов с получением металлического кобальта; реакция, осуществляемая на этой стадии, представляет собой:

CoC2O4∙2H2O=Co+2CO2+2H2O.

8) добавление разбавленной азотной кислоты к металлическому кобальту, полученному на стадии 7), до тех пор, пока металлический кобальт полностью не растворится, затем выпаривание с получением кристаллического Co(NO3)2∙6H2O.

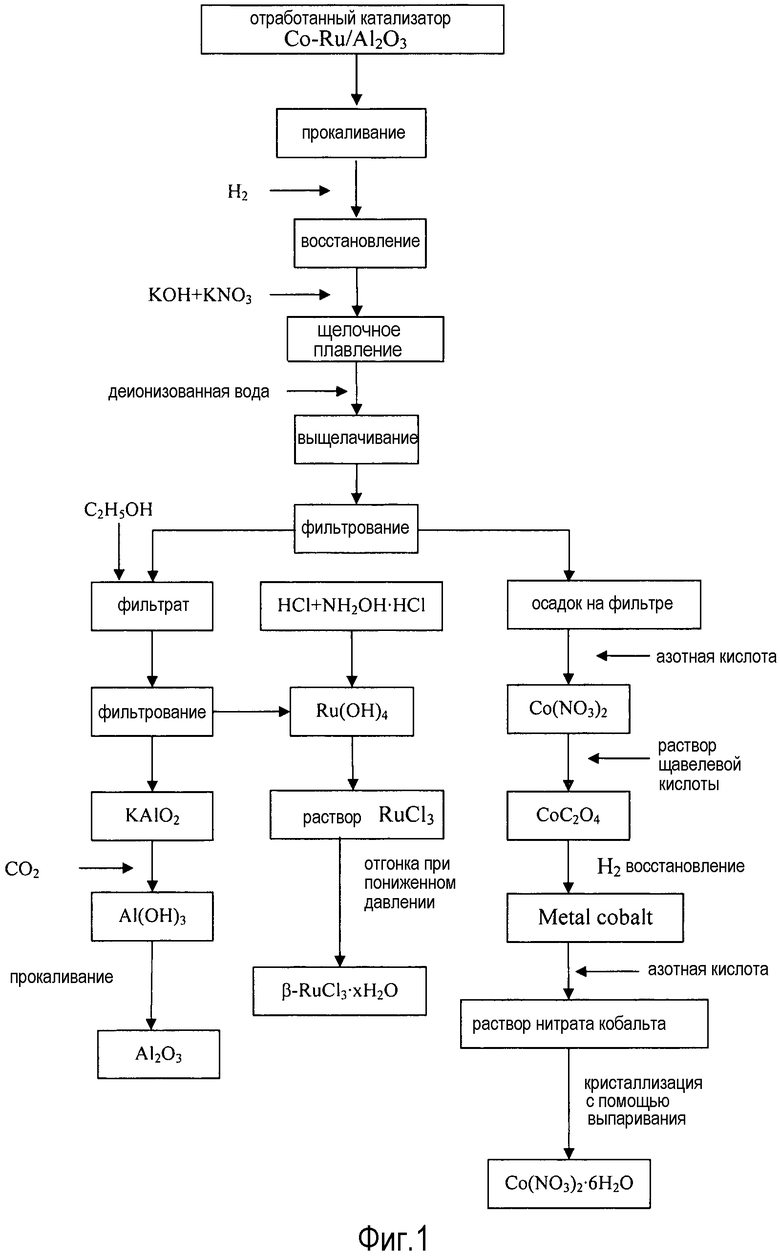

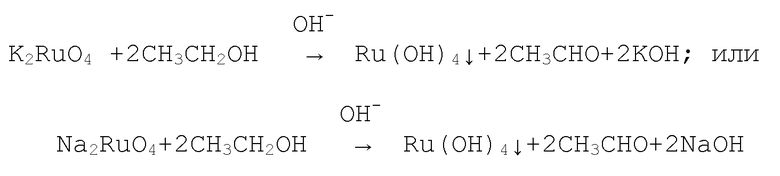

9) смешивание фильтрата со стадии 4) и эффлюента со стадии 5), а затем прикапывание восстанавливающего агента, а именно абсолютного этанола, в смесь и перемешивание для превращения розовой соли рутения в черный осадок гидроксида рутения; затем фильтрование осадка и промывку его деионизованной водой, имеющей температуру от 65 до 80°C, до тех пор, пока эффлюент не станет нейтральным или в нем не будет ионов калия или натрия; затем промывку осадка абсолютным этанолом три раза; реакции, осуществляемые на этой стадии представляют собой:

10) помещение черного гидроксида рутения, полученного на стадии 9), в трехгорлую колбу, имеющую устройства для перемешивания и нагрева с обратным холодильником; добавление концентрированной соляной кислоты в трехгорлую колбу и перемешивание при 91-95°C в течение 1-2 часов; затем добавление хлорида гидроксиламмония до полного растворения черного гидроксида рутения, выдерживание полученного раствора, а затем помещение раствора в перегонную колбу и вакуумную отгонку при уровне вакуума 40±1 кПа до тех пор, пока раствор не превратится в пасту; затем прекращение нагрева, чтобы дать возможность жидкости для самопроизвольного испарения с получением кристаллов β-RuCl3∙xH2O; реакции, осуществляемые на этой стадии, представляют собой:

Ru(OH)4+4HCl=RuCl4+4H2O;

2RuCl4+2NH2OH∙HCl=2RuCl3+N2↑+4HCl+2H2O.

11) смешивание фильтрата, полученного при фильтрации осадка гидроксида рутения и эффлюента, полученного от промывки осадка на стадии 9), введение CO2, имеющего чистоту выше чем 99,0%, в жидкую смесь и перемешивание, контролирование температуры реакции при 25-95°C с получением белого осадка гидроксида алюминия, при этом реакция завершается, когда pH раствора достигает 10,0; фильтрование, а затем промывку осадка деионизованной водой, имеющей температуру от 65 до 80°C, до тех пор, пока эффлюент не станет нейтральным или в нем не будет ионов калия или натрия; затем промывку осадка абсолютным этанолом три раза; реакции, осуществляемые на этой стадии, представляют собой:

2KAlO2+CO2+3H2O=K2CO3+2Al(OH)3↓; или

2NaAlO2+CO2+3H2O=Na2CO3+2Al(OH)3↓.

12) сушку гидроксида алюминия при 80-130°C, затем прокаливание при 500-750°C с получением оксида алюминия; реакция, осуществляемая на этой стадии, представляет собой:

2Al(OH)3=Al2O3+3H2O.

В одном из видов этого варианта осуществления, агенты для щелочного плавления на стадии 3) представляют собой KOH и KNO3, или NaOH и NaNO3. Реакции, осуществляемые на стадии 3), представляют собой:

RuO2+2KOH+KNO3=K2RuO4+KNO2+H2O;

Ru+2KOH+3KNO3=K2RuO4+3KNO2+H2O;

Al2O3+2KOH=2KAlO2+H2O

или

RuO2+2NaOH+NaNO3=Na2RuO4+NaNO2+H2O;

Ru+2NaOH+3NaNO3=Na2RuO4+3NaNO2+ H2O;

Al2O3+2NaOH=2NaAlO2+H2O;

Количество используемых агентов для щелочного плавления превышает в 2,5 раза их теоретическое количество.

В одном из видов этого варианта осуществления, на стадии 3), щелочное плавление представляет собой послойное щелочное плавление, содержащее четыре слоя. От дна тигля и вверх, размещают послойно 2/3 от общего количества KOH, отработанные катализаторы, 1/3 от общего количества KOH и KNO3; или размещают послойно 2/3 от общего количества NaOH, отработанные катализаторы, 1/3 от общего количества NaOH и NaNO3. Послойное щелочное плавление исключает спекание и испарение RuO4 для уменьшения потерь рутения.

В одном из видов этого варианта осуществления, на стадии 3), температура щелочного плавления составляет 950-1000°C, для достижения полной реакции рутения и оксида алюминия с агентами для щелочного плавления.

В одном из видов этого варианта осуществления, на стадии 3), время реакции щелочного плавления составляет 3 часа.

В одном из видов этого варианта осуществления, на стадии 4), продукт щелочного плавления выщелачивают в деионизованной воде, имеющей температуру от 96 до 100°C, для обеспечения полного выщелачивания рутената и, что более важно, алюмината;

В одном из классов этого варианта осуществления, на стадии 4), отношение твердый продукт - жидкость составляет 3.

В одном из видов этого варианта осуществления, концентрация разбавленной азотной кислоты на стадиях 5) и 8) составляет 1-3 моль/л.

В одном из видов этого варианта осуществления, на стадии 6), раствор щавелевой кислоты или раствор оксалата аммония медленно прикапывают в раствор нитрата кобальта, при добавлении 5% аммиачной воды для поддержания pH раствора при 1,5-1,7, так что кобальт в растворе полностью осаждается с достижением высокой доли его извлечения.

В одном из видов этого варианта осуществления, температура для восстановления оксалата кобальта на стадии 7) составляет 400-480°C.

В одном из видов этого варианта осуществления, на стадии 9), восстанавливающий агент этанол присутствует в избытке с тем, чтобы полностью преобразовать рутенат в осадок гидроксида рутения. Молярное отношение рутения к абсолютному этанолу в отработанных катализаторах на основе рутения составляет 1:3-1:5.

В одном из видов этого варианта осуществления, концентрированная соляная кислота на стадии 10) имеет массовую долю 36-38%.

В одном из видов этого варианта осуществления, на стадии 10), молярное отношение хлорида гидроксиламмония к рутению составляет 1:1, что помогает получить β-RuCl3∙xH2O с высокой чистотой.

В одном из видов этого варианта осуществления, на стадии 11), для получения гидроксида алюминия с большим размером частиц, которые могут легко отфильтровываться, температура реакции предпочтительно должна составлять 65-85°C.

В одном из видов этого варианта осуществления, на стадии 11), скорость потока CO2 составляет 500-1500 мл/мин.

Преимущества настоящего изобретения могут быть суммированы следующим образом:

1) Способ по настоящему изобретению может эффективно выделять и извлекать кобальт, рутений и алюминий из отработанных катализаторов Co-Ru/Al2O3 для синтеза Фишера-Тропша.

2) Отработанный катализатор обрабатывают посредством удаления углеводорода и восстановления. Остаток, содержащий кобальт, отделяют на стадии щелочного плавления, а затем его выщелачивают в кислотах. Затем посредством осаждения кобальта с помощью щавелевой кислоты или оксалата аммония, восстановления оксалата кобальта и растворения металлического кобальта в азотной кислоте, получают Co(NO3)2∙6H2O с чистотой выше чем 99%. Полученный Co(NO3)2∙6H2O не содержит ионов, таких как хлоридные и сульфидные ионы, которые вызывают отравление катализатора во время осуществления способа Фишера-Тропша. Следовательно, его можно непосредственно использовать для получения катализаторов Фишера-Тропша.

3) β-RuCl3∙xH2O, полученный с помощью щелочного плавления, выщелачивания рутената с помощью деионизованной воды, восстановления с помощью этанола, растворения с помощью концентрированной соляной кислоты и вакуумной отгонки, имеет высокую чистоту. Кроме того, это безопасный способ, поскольку он не производит токсичного, взрывоопасного газообразного RuO4.

4) С помощью карбонизации посредством CO2, которую осуществляют при контролируемой температуре и скорости потока CO2 и завершают при контролируемом pH, из раствора алюмината получают гидроксид алюминия. Оксид алюминия, получаемый посредством прокаливания гидроксида алюминия, удовлетворяет национальному стандарту для оксида алюминия первого сорта. Способ получения является экономичным и благоприятным для окружающей среды.

5) Способ по настоящему изобретению достигает высокой доли извлечения металла. Конкретно, доля извлечения кобальта выше чем 97%; доля извлечения рутения выше чем 95%; и доля извлечения алюминия выше чем 92%.

6) Способ по настоящему изобретению является безопасным и простым. Оборудование и материал, используемые в нем, являются дешевыми и простыми в получении, что приводит к низкой стоимости и делает способ пригодным для промышленного производства.

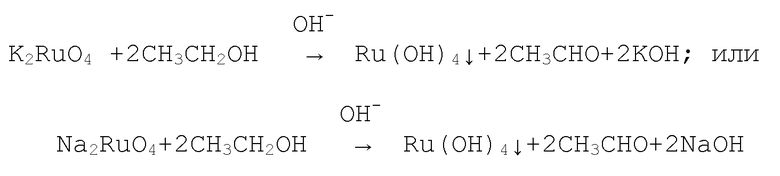

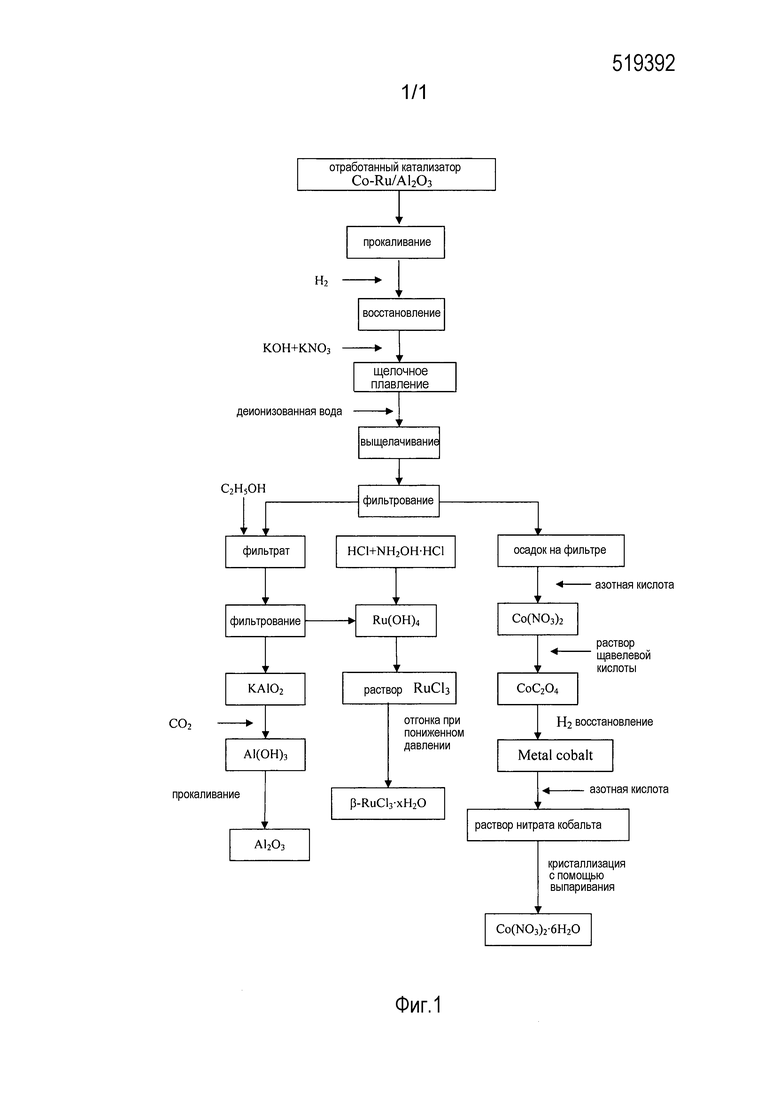

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 представляет собой блок-схему в соответствии с одним из вариантов осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение поясняется более подробно ниже. Необходимо отметить, что следующие далее примеры предназначены для описания, а не для ограничения настоящего изобретения.

ПРИМЕР 1

1) Берут 20,23 г сыпучих частиц отработанного катализатора CO-Ru/Al2O3. Элементный анализ определяет, что катализатор содержит Co 30,05%, Ru 4,83% и Al 27,90%. В муфельную печь помещают сыпучие частицы отработанного катализатора Co-Ru/Al2O3, и вводят воздух. Частицы катализатора прокаливают при 500°C в течение 3 часов для удаления тяжелых углеводородов с их поверхности, а затем охлаждают до комнатной температуры.

2) Отработанный катализатор, полученный на стадии 1), измельчают в однородный порошок, а затем помещают в реактор с псевдоожиженным слоем. Порошки восстанавливают в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 4:1, при объемной скорости 1000 час-1, давлении 1 МПа и температуре 800°C в течение 10 часов.

3) Восстановленный отработанный катализатор, полученный на стадии 2), и агенты для щелочного плавления помещают в тигель послойно. Слои, расположенные от дна тигля и вверх, содержат 21,31 г KOH, отработанный катализатор, 10,65 г KOH и 7,32 г KNO3, соответственно. Затем тигель помещают в муфельную печь. Затем муфельную печь нагревают и выдерживают при 200°C в течение 1 часа. После этого, температуру муфельной печи повышают со скоростью 3°C/мин до 950°C с использованием программирования температуры для осуществления реакции щелочного плавления в течение 3 часов. Затем, муфельную печь охлаждают до комнатной температуры с получением продукта щелочного плавления.

4) Продукт щелочного плавления, полученный на стадии 3), вымывают в деионизованной воде, имеющей температуру 90°C (при отношении твердый продукт - жидкость 1:2), в течение 1 часа до полного растворения водорастворимых K2RuO4 и KAlO2, а затем фильтруют, чтобы получить остаток.

5) Остаток, полученный на стадии 4), промывают до получения нейтральности. Затем, добавляют 300 мл 3-х молярной разбавленной азотной кислоты до полного растворения металлического кобальта и оксида кобальта в остатке с получением раствора нитрата кобальта.

6) Раствор нитрата кобальта, полученный на стадии 5), доводят до концентрации Co2+ 20 г/л. pH раствора доводят до 1,5 посредством использования аммиачной воды с массовой долей 10%, и температуру раствора доводят до 70°C. Затем, раствор нитрата кобальта медленно смешивают с раствором щавелевой кислоты, имеющим pH 1,5 и температуру 70°C, для осаждения ионов кобальта в виде оксалата кобальта, при добавлении к раствору аммиачной воды с массовой долей 5% для поддержания его pH при 1,5-1,7. После завершения осаждения, смесь фильтруют в горячем состоянии, и осадок промывают деионизованной водой, имеющей температуру 65-80°C, до получения нейтральности. Промытый осадок осушают абсолютным этанолом с получением розового осадка оксалата кобальта. Используемый раствор щавелевой кислоты получают посредством: добавления деионизованной воды до тех пор, пока не растворится 39,01 г твердой щавелевой кислоты (H2C2O4∙2H2O), и добавления 5%-ой аммиачной воды для доведения pH раствора до 1,5.

7) Оксалат кобальта, полученный на стадии 6), сушат в сушилке при 80°C, затем помещают в реактор с псевдоожиженным слоем и восстанавливают в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 3:1, при 560°C, 0,5 МПа и объемной скорости 4000 час-1 в течение 2 часов с получением металлического кобальта.

8) Металлический кобальт, полученный на стадии 7), растворяют в достаточном количестве 3 молярной разбавленной азотной кислоты. Полученную смесь выпаривают с получением кристаллического Co(NO3)2∙6H2O. Кристаллический Co(NO3)2∙6H2O охлаждают в сушилке, а затем взвешивают. Полученный Co(NO3)2∙6H2O составляет 29,52 г, его чистота, измеренная с помощью метода GBT 15898-1995, составляет 99,41%. Доля извлечения кобальта составляет 97,75%.

9) Фильтрат со стадии 4) и эффлюент со стадии 5) смешивают, а затем медленно закапывают в смесь 30 мл абсолютного этанола и перемешивают для преобразования розового рутената в черный осадок гидроксида рутения. Затем осадок фильтруют и промывают деионизованной водой, имеющей температуру 65-80°C, до тех пор, пока эффлюент не станет нейтральным и в нем не будет ионов калия. После этого, осадок промывают абсолютным этанолом три раза.

10) Черный гидроксид рутения, полученный на стадии 9), помещают в трехгорлую колбу, имеющую устройства для перемешивания и нагрева с обратным холодильником. В трехгорлую колбу добавляют концентрированную соляную кислоту с массовой долей 36-38°C. Смесь перемешивают при 91-95°C в течение 2 часов. Затем добавляют 0,67 г хлорида гидроксиламмония до полного растворения черного гидроксида рутения. Полученный раствор выдерживают в течение некоторого времени, а затем помещают в перегонную колбу и отгоняют в вакууме при степени вакуума 40±1 кПа до тех пор, пока раствор не превратится в пасту. Затем, нагрев останавливают чтобы дать возможность жидкости для самопроизвольного испарения с получением 2,415 г кристаллов β-RuCl3∙xH2O. Метод ICP-AES определяет, что β-RuCl3∙xH2O имеет содержание рутения 38,58%. Доля извлечения рутения составляет 95,36%.

11) Фильтрат, полученный при фильтрации осадка гидроксида рутения, и эффлюент, полученный при промывке осадка на стадии 9), смешивают вместе. Смесь нагревают до 95°C, и вводят в нее CO2, имеющий чистоту выше чем 99,0%, при скорости потока 1500 мл/мин и перемешивают с получением белого осадка гидроксида алюминия. Реакция завершается, когда pH раствора достигает 10,0. Осадок фильтруют, а затем промывают деионизованной водой до тех пор, пока эффлюент не станет нейтральным и в нем не будет ионов калия. После этого, осадок промывают абсолютным этанолом три раза.

12) Гидроксид алюминия сушат при 120°C, затем прокаливают при 500°C с получением 10,04 г оксида алюминия, имеющего чистоту 99,31%. Доля извлечения алюминия составляет 93,47%.

ПРИМЕР 2

1) Берут 20,74 г сыпучих частиц отработанного катализатора Co-Ru/Al2O3. Элементный анализ определяет, что катализатор содержит Co 25,33%, Ru 3,07% и Al 32,53%. В муфельную печь помещают сыпучие частицы отработанного катализатора Co-Ru/Al2O3, и вводят воздух. Частицы катализатора прокаливают при 350°C в течение 6 часов для удаления тяжелых углеводородов с их поверхности, а затем охлаждают до комнатной температуры.

2) Отработанный катализатор, полученный на стадии 1), измельчают в однородный порошок, а затем помещают в реактор с псевдоожиженным слоем. Порошки восстанавливают в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 2:1, при объемной скорости 3000 час-1, давлении 0,8 МПа и температуре 700°C в течение 11 часов.

3) Восстановленный отработанный катализатор, полученный на стадии 2), и агенты для щелочного плавления помещают в тигель послойно. Слои, расположенные от дна тигля и вверх, содержат 17,50 г NaOH, отработанный катализатор, 8,75 г NaOH, и 4,02 г NaNO3, соответственно. Затем тигель помещают в муфельную печь. Затем муфельную печь нагревают и выдерживают при 200°C в течение 1 часа. После этого, температуру муфельной печи повышают со скоростью 3°C/мин до 900°C с использованием программирования температуры для осуществления реакции щелочного плавления в течение 4 часов. Затем, муфельную печь охлаждают до комнатной температуры с получением продукта щелочного плавления.

4) Продукт щелочного плавления, полученный на стадии 3), вымывают в деионизованной воде, имеющей температуру 95°C (при отношении твердый продукт - жидкость 1:3), в течение 0,5 часа до полного растворения водорастворимых Na2RuO4 и NaAlO2, а затем фильтруют с получением остатка.

5) Остаток, полученный на стадии 4), промывают до получения нейтральности. Затем, добавляют 360 мл 2 молярной разбавленной азотной кислоты до полного растворения металлического кобальта и оксида кобальта в остатке с получением раствора нитрата кобальта.

6) Раствор нитрата кобальта, полученный на стадии 5), доводят до концентрации Co2+ 20 г/л. pH раствора доводят до 1,5 посредством использования аммиачной воды с массовой долей 10%, и температуру раствора доводят до 70°C. Затем, раствор нитрата кобальта медленно смешивают с раствором оксалата аммония, имеющего pH 1,5 и температуру 70°C, для осаждения ионов кобальта в виде оксалата кобальта, при добавлении к раствору аммиачной воды с массовой долей 5% для поддержания pH раствора при 1,5-1,7. После завершения осаждения, смесь фильтруют в горячем состоянии, и осадок промывают деионизованной водой, имеющей температуру 65-80°C, до получения нейтральности. Промытый осадок осушают абсолютным этанолом с получением розового осадка оксалата кобальта. Используемый раствор оксалата аммония получают посредством: добавления деионизованной воды до тех пор, пока не растворится 44,30 г твердого продукта оксалата аммония ((NH4)2C2O4 H2O), и добавления 5% аммиачной воды для доведения pH раствора до 1,5.

7) Оксалат кобальта, полученный на стадии 6), сушат в сушилке при 90°C, затем помещают в реактор с псевдоожиженным слоем и восстанавливают в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 2:1, при 500°C, 0,8 МПа и объемной скорости 3000 час-1 в течение 3 часов с получением металлического кобальта.

8) Металлический кобальт, полученный на стадии 7), растворяют в достаточном количестве 2 молярной разбавленной азотной кислоты. Полученную смесь выпаривают с получением кристаллического Co(NO3)2∙6H2O. Кристаллический Co(NO3)2∙6H2O охлаждают в сушилке, а затем взвешивают. Полученный Co(NO3)2∙6H2O составляет 25,59 г, его чистота, измеренная с помощью метода GBT 15898-1995, составляет 99,26%. Доля извлечения кобальта составляет 97,90%.

9) Фильтрат со стадии 4) и эффлюент со стадии 5) смешивают, а затем медленно закапывают в смесь 20 мл абсолютного этанола и перемешивают для превращения розового рутената в черный осадок гидроксида рутения. Затем осадок фильтруют и промывают деионизованной водой, имеющей температуру 65-80°C, до тех пор, пока эффлюент не станет нейтральным и в нем не будет ионов натрия. После этого, осадок промывают абсолютным этанолом три раза.

10) Черный гидроксид рутения, полученный на стадии 9), помещают в трехгорлую колбу, имеющую устройства для перемешивания и нагрева с обратным холодильником. В трехгорлую колбу добавляют концентрированную соляную кислоту с массовой долей 36-38°C. Смесь перемешивают при 91-95°C в течение 1,5 часа. Затем добавляют 0,44 г хлорида гидроксиламмония до полного растворения черного гидроксида рутения. Полученный раствор выдерживают в течение некоторого времени, а затем помещают в перегонную колбу и отгоняют в вакууме при степени вакуума 40±1 кПа до тех пор, пока раствор не превратится в пасту. Затем, нагрев останавливают, чтобы дать возможность жидкости для самопроизвольного испарения с получением 1,603 г кристаллов β-RuCl3∙xH2O. Метод ICP-AES определяет, что β-RuCl3∙xH2O имеет содержание рутения 37,96%. Доля извлечения рутения составляет 95,59%.

11) Фильтрат, полученный при фильтрации осадка гидроксида рутения, и эффлюент, полученный при промывке осадка на стадии 9), смешивают вместе. Смесь нагревают до 65°C, и вводят в нее CO2, имеющий чистоту выше чем 99,0%, при скорости потока 1200 мл/мин, и перемешивают с получением белого осадка гидроксида алюминия. Реакция завершается, когда pH раствора достигает 10,0. Осадок фильтруют, а затем промывают деионизованной водой до тех пор, пока эффлюент не станет нейтральным и в нем не будет ионов натрия. После этого, осадок промывают абсолютным этанолом три раза.

12) Гидроксид алюминия сушат при 80°C, затем прокаливают при 600°C с получением 11,93 г оксида алюминия, имеющего чистоту 98,95%. Доля извлечения алюминия составляет 92,64%.

ПРИМЕР 3

1) Берут 19,96 г сыпучих частиц отработанного катализатора Co-Ru/Al2O3. Элементный анализ определяет, что катализатор содержит Co, 18,94%, Ru, 2,11%, и Al, 37,80%. В муфельную печь помещают сыпучие частицы отработанного катализатора Co-Ru/Al2O3, и вводят воздух. Частицы катализатора прокаливают при 400°C в течение 5 часов для удаления тяжелых углеводородов с их поверхности, а затем охлаждают до комнатной температуры.

2) Отработанный катализатор, полученный на стадии 1), измельчают в однородный порошок, а затем помещают в реактор с псевдоожиженным слоем. Порошки восстанавливают в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 3:1, при объемной скорости 2000 час-1, давлении 0,5 МПа и температуре 350°C в течение 12 часов.

3) Восстановленный отработанный катализатор, полученный на стадии 2), и агенты для щелочного плавления помещают в тигель послойно. Слои, расположенные от дна тигля и вверх, содержат 19,19 г NaOH, отработанный катализатор, 9,59 г NaOH и 2,66 г NaNO3, соответственно. Затем тигель помещают в муфельную печь. Затем муфельную печь нагревают и выдерживают при 200°C в течение 1 часа. После этого, температуру муфельной печи повышают со скоростью 3°C/мин до 1000°C с использованием программирования температуры для осуществления реакции щелочного плавления в течение 2 часов. Затем, муфельную печь охлаждают до комнатной температуры с получением продукта щелочного плавления.

4) Продукт щелочного плавления, полученный на стадии 3), вымывают в деионизованной воде, имеющей температуру 100°C (при отношении твердый продукт - жидкость 1:4), в течение 0,5 часа до полного растворения водорастворимых Na2RuO4 и NaAlO2, а затем фильтруют с получением остатка.

5) Остаток, полученный на стадии 4), промывают до получения нейтральности. Затем, добавляют 390 мл 1 молярной разбавленной азотной кислоты до полного растворения металлического кобальта и оксида кобальта в остатке с получением раствора нитрата кобальта.

6) Раствор нитрата кобальта, полученный на стадии 5), доводят до концентрации Co2+ 20 г/л. pH раствора доводят до 1,5 посредством использования аммиачной воды с массовой долей 10%, и температуру раствора доводят до 70°C. Затем, раствор нитрата кобальта медленно смешивают с раствором щавелевой кислоты, имеющим pH 1,5 и температуру 70°C, для осаждения ионов кобальта в виде оксалата кобальта, при добавлении к раствору аммиачной воды с массовой долей 5% для поддержания его pH при 1,5-1,7. После завершения осаждения, смесь фильтруют в горячем состоянии, и осадок промывают деионизованной водой, имеющей температуру 65-80°C, до получения нейтральности. Промытый осадок осушают абсолютным этанолом с получением розового осадка оксалата кобальта. Используемый раствор щавелевой кислоты получают посредством добавления деионизованной воды до тех пор, пока не растворится 28,29 г твердой щавелевой кислоты (H2C2O4∙2H2O), и добавления 5% аммиачной воды для доведения pH раствора до 1,5.

7) Оксалат кобальта, полученный на стадии 6), сушат в сушилке при 100°C, затем помещают в реактор с псевдоожиженным слоем и восстанавливают в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 1:1, при 400°C, 1 МПа и объемной скорости 4000 час-1 в течение 4 часов с получением металлического кобальта.

8) Металлический кобальт, полученный на стадии 7), растворяют в достаточном количестве 1 молярной разбавленной азотной кислоты. Полученную смесь выпаривают с получением кристаллического Co(NO3)2∙6H2O. Кристаллический Co(NO3)2∙6H2O охлаждают в сушилке, а затем взвешивают. Полученный Co(NO3)2∙6H2O составляет 18,44 г, его чистота, измеренная с помощью метода GBT 15898-1995, составляет 99,18%. Доля извлечения кобальта составляет 97,96%.

9) Фильтрат со стадии 4) и эффлюент со стадии 5) смешивают, а затем медленно закапывают в смесь 11 мл абсолютного этанола и перемешивают для превращения розового рутената в черный осадок гидроксида рутения. Затем осадок фильтруют и промывают деионизованной водой, имеющей температуру 65-80°C, до тех пор, пока эффлюент не станет нейтральным и в нем не будет ионов натрия. После этого, осадок промывают абсолютным этанолом три раза.

10) Черный гидроксид рутения, полученный на стадии 9), помещают в трехгорлую колбу, имеющую устройства для перемешивания и нагрева с обратным холодильником. В трехгорлую колбу добавляют концентрированную соляную кислоту с массовой долей 36-38°C. Смесь перемешивают при 91-95°C в течение 1,5 часа. Затем добавляют 0,29 г хлорида гидроксиламмония до полного растворения черного гидроксида рутения. Полученный раствор выдерживают в течение некоторого времени, а затем помещают в перегонную колбу и отгоняют в вакууме при степени вакуума 40±1 кПа до тех пор, пока раствор не превратится в пасту. Затем, нагрев останавливают, чтобы дать возможность жидкости для самопроизвольного испарения с получением 1,097 г кристаллов β-RuCl3∙xH2O. Метод ICP-AES определяет, что β-RuCl3∙xH2O имеет содержание рутения 37,06%. Доля извлечения рутения составляет 96,52%.

11) Фильтрат, полученный при фильтрации осадка гидроксида рутения, и эффлюент, полученный при промывки осадка на стадии 9), смешивают вместе. Смесь нагревают до 40°C, и вводят в нее CO2, имеющий чистоту выше чем 99,0%, при скорости потока 800 мл/мин, и перемешивают с получением белого осадка гидроксида алюминия. Реакция завершается, когда pH раствора достигает 10,0. Осадок фильтруют, а затем промывают деионизованной водой до тех пор, пока эффлюент не станет нейтральным и в нем не будет ионов натрия. После этого, осадок промывают абсолютным этанолом три раза.

12) Гидроксид алюминия сушат при 100°C, затем прокаливают при 700°C с получением 13,56 г оксида алюминия, имеющего чистоту 99,07%. Доля извлечения алюминия составляет 94,26%.

ПРИМЕР 4

1) Берут 20,18 г сыпучих частиц отработанного катализатора Co-Ru/Al2O3. Элементный анализ определяет, что катализатор содержит Co 11,66%, Ru 0,96%, и Al 43,85%. В муфельную печь помещают сыпучие частицы отработанного катализатора Co-Ru/Al2O3, и вводят воздух. Частицы катализатора прокаливают при 450°C в течение 4 часов для удаления тяжелых углеводородов с их поверхности, а затем охлаждают до комнатной температуры.

2) Отработанный катализатор, полученный на стадии 1), измельчают в однородный порошок, а затем помещают в реактор с псевдоожиженным слоем. Порошки восстанавливают в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 1:1, при объемной скорости 4000 час-1, давлении 0,4 МПа и температуре 500°C в течение 8 часов.

3) Восстановленный отработанный катализатор, полученный на стадии 2), и агенты для щелочного плавления помещают в тигель послойно. Слои, расположенные от дна тигля и вверх, содержат 30,95 г KOH, отработанный катализатор, 15,47 г KOH, и 1,45 г KNO3, соответственно. Затем тигель помещают в муфельную печь. Затем муфельную печь нагревают и выдерживают при 200°C в течение 1 часа. После этого, температуру муфельной печи повышают со скоростью 3°C/мин до 960°C с использованием программирования температуры для осуществления реакции щелочного плавления в течение 4 часов. Затем, муфельную печь охлаждают до комнатной температуры с получением продукта щелочного плавления.

4) Продукт щелочного плавления, полученный на стадии 3), вымывают в деионизованной воде, имеющей температуру 98°C (при отношении твердый продукт - жидкость 1:3), в течение 1 часа до полного растворения водорастворимых K2RuO4 и KAlO2, а затем фильтруют с получением остатка.

5) Остаток, полученный на стадии 4), промывают до получения нейтральности. Затем добавляют 320 мл 1 молярной разбавленной азотной кислоты до полного растворения металлического кобальта и оксида кобальта в остатке с получением раствора нитрата кобальта.

6) Раствор нитрата кобальта, полученный на стадии 5), доводят до концентрации Co2+ 20 г/л. pH раствора доводят до 1,5 посредством использования аммиачной воды с массовой долей 10%, и температуру раствора доводят до 70°C. Затем, раствор нитрата кобальта медленно смешивают с раствором оксалата аммония, имеющего pH 1,5 и температуру 70°C, для осаждения ионов кобальта в виде оксалата кобальта, при добавлении к раствору аммиачной воды с массовой долей 5% для поддержания его pH при 1,5-1,7. После завершения осаждения, смесь фильтруют в горячем состоянии, и осадок промывают деионизованной водой, имеющей температуру 65-80°C, до получения нейтральности. Промытый осадок осушают абсолютным этанолом с получением розового осадка оксалата кобальта. Используемый раствор оксалата аммония получают посредством добавления деионизованной воды до тех пор, пока не растворится 22,68 г твердого продукта оксалата аммония ((NH4)2C2O4∙H2O), и добавления 5% аммиачной воды для доведения pH раствора до 1,5.

7) Оксалат кобальта, полученный на стадии 6), сушат в сушилке при 110°C, затем помещают в реактор с псевдоожиженным слоем и восстанавливают в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 4:1, при 480°C, 0,8 МПа и объемной скорости 1000 час-1 в течение 3 часов с получением металлического кобальта.

8) Металлический кобальт, полученный на стадии 7), растворяют в достаточном количестве 1 молярной разбавленной азотной кислоты. Полученную смесь выпаривают с получением кристаллического Co(NO3)2∙6H2O. Кристаллический Co(NO3)2∙6H2O охлаждают в сушилке, а затем взвешивают. Полученный Co(NO3)2∙6H2O составляет 11,36 г, его чистота, измеренная с помощью метода GBT 15898-1995, составляет 99,72%. Доля извлечения кобальта составляет 97,48%.

9) Фильтрат со стадии 4) и эффлюент со стадии 5) смешивают, а затем медленно закапывают в смесь 12 мл абсолютного этанола и перемешивают для превращения розового рутената в черный осадок гидроксида рутения. Затем осадок фильтруют и промывают деионизованной водой, имеющей температуру 65-80°C, до тех пор, пока эффлюент не станет нейтральным и в нем не будет ионов калия. После этого, осадок промывают абсолютным этанолом три раза.

10) Черный гидроксид рутения, полученный на стадии 9), помещают в трехгорлую колбу, имеющую устройства для перемешивания и нагрева с обратным холодильником. В трехгорлую колбу добавляют концентрированную соляную кислоту с массовой долей 36-38°C. Смесь перемешивают при 91-95°C в течение 1 часа. Затем добавляют 0,13 г хлорида гидроксиламмония до полного растворения черного гидроксида рутения. Полученный раствор выдерживают в течение некоторого времени, а затем помещают в перегонную колбу и отгоняют в вакууме при степени вакуума 40±1 кПа до тех пор, пока раствор не превратится в пасту. Затем, нагрев останавливают, чтобы дать возможность жидкости для самопроизвольного испарения с получением 0,497 г кристаллов β-RuCl3∙xH2O. Метод ICP-AES определяет, что β-RuCl3∙xH2O имеет содержание рутения 37,39%. Доля извлечения рутения составляет 95,87%.

11) Фильтрат, полученный при фильтрации осадка гидроксида рутения, и эффлюент, полученный при промывке осадка на стадии 9), смешивают вместе. Смесь нагревают до 25°C, и вводят в нее CO2, имеющий чистоту выше чем 99,0%, при скорости потока 500 мл/мин и перемешивают с получением белого осадка гидроксида алюминия. Реакция завершается, когда pH раствора достигает 10,0. Осадок фильтруют, а затем промывают деионизованной водой до тех пор, пока эффлюент не станет нейтральным и в нем не будет ионов калия. После этого, осадок промывают абсолютным этанолом три раза.

12) Гидроксид алюминия сушат при 130°C, затем прокаливают при 750°C с получением 15,76 г оксида алюминия, имеющего чистоту 99,21%. Доля извлечения алюминия составляет 93,53%.

ПРИМЕРЫ 5-8

Способы извлечения из Примеров 5-8 идентичны способам Примера 4, за исключением того, что температуры реакций щелочного плавления равны 951°C, 970°C, 980°C и 990°C, соответственно. Результаты извлечения представлены в Таблице 1.

Извлечение Co, Ru и Al при различных температурах щелочного плавления

Данные Примеров 1-8 показывают, что когда температура реакции щелочного плавления составляет 900-1000°C, чистота извлеченного Co(NO3)2∙6H2O выше чем 99%, и доли извлечения и чистота β-RuCl3∙xH2O и оксида алюминия являются относительно высокими. Таблица 1 показывает, что ограничение температуры реакции щелочного плавления в пределах от 900 до 1000°C приводит к полному плавлению рутения, его оксида и оксида алюминия с помощью агентов для щелочного плавления. Таким образом, выполняется полное отделение рутения и алюминия от кобальта. Это необходимо для достижения идеальных результатов извлечения.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Для объяснения важности способа щелочного плавления и его температуры, в этом сравнительном примере, осуществляют способ смешанного щелочного плавления, известный из литературы, и температуру этого способа контролируют вне диапазона температур, используемого в настоящем изобретении.

Берут 20,04 г отработанного катализатора Co-Ru/Al2O3. Элементный анализ определяет, что катализатор содержит Co 30,05%, Ru 4,83%, и Al 27,90%. Способ извлечения является идентичным способу Примера 1, за исключением того, что стадию 3) изменяют: восстановленный отработанный катализатор, полученный на стадии 2), и агенты для щелочного плавления (KOH 31,67 г, KNO3 7,25 г) перемешивают однородно и помещают в тигель. Затем тигель помещают в муфельную печь. Затем муфельную печь нагревают и выдерживают при 200°C в течение 1 часа, чтобы сделать возможным достаточный контакт между реагентами. После этого, температуру муфельной печи повышают со скоростью 3°C/мин до 650°C с использованием программирования температуры для осуществления реакции щелочного плавления в течение 4 часов. Затем, муфельную печь охлаждают до комнатной температуры с получением продукта щелочного плавления. Используемое количество агентов для щелочного плавления, превышает в 2,5 раза их теоретическое количество. Другие стадии не изменяются. Полученный Co(NO3)2∙6H2O составляет 31,13 г, его чистота, измеренная с помощью метода GBT 15898-1995, составляет 94,34%. Доля извлечения кобальта составляет 98,75%. Полученные кристаллы β-RuCl3∙xH2O составляют 2,248 г. Метод ICP-AES определяет, что β-RuCl3∙xH2O имеет содержание рутения 37,22%. Доля извлечения рутения составляет 86,43%. Полученный оксид алюминия составляет 9,45 г и имеет содержание Al2O3 99,17%. Доля извлечения алюминия составляет 88,72%.

Сравнительный пример 1 показывает, что традиционный способ смешанного щелочного плавления и относительно низкая температура щелочного плавления приводит к низкой чистоте Co(NO3)2∙6H2O и к низким долям извлечения рутения и алюминия. Это показывает, что традиционный способ смешанного щелочного плавления и относительно низкая температура щелочного плавления дают в результате неполное щелочное плавление и, по этой причине, вызывает плохую эффективность извлечения.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Для объяснения важности температуры деионизованной воды, используемой для выщелачивания продукта щелочного плавления, в этом сравнительном примере, продукт щелочного плавления вымывается в деионизованной воде, имеющей температуру 80°C.

Берут 20,68 г отработанного катализатора CO-Ru/Al2O3. Элементный анализ определяет, что катализатор содержит Co 25,33%, Ru 3,07%, и Al 32,53%. Способ извлечения является идентичным способу Примера 2, за исключением того, что продукт щелочного плавления, полученный на стадии 3), вымывают в деионизованной воде, имеющей температуру 80°C (при отношении твердый продукт - жидкость 1:2), в течение 1 часа. Другие стадии не изменяются. Полученный Co(NO3)2∙6H2O составляет 25,31 г, его чистота, измеренная с помощью метода GBT 15898-1995, составляет 99,14%. Доля извлечения кобальта составляет 96,99%. Полученные кристаллы β-RuCl3∙xH2O составляют 1,604 г. Метод ICP-AES определяет, что β-RuCl3∙xH2O имеет содержание рутения 37,63%. Доля извлечения рутения составляет 95,09%. Полученный оксид алюминия составляет 10,34 г и имеет содержание Al2O3 99,35%. Доля извлечения алюминия составляет 80,81%.

Сравнительный пример 2 показывает, что выщелачивание продукта щелочного плавления в деионизованной воде, имеющей температуру 80°C, приводит к низкой доле извлечения алюминия. Это показывает, что когда температура деионизованной воды, используемой для выщелачивания продукта щелочного плавления, ниже, чем в настоящем изобретении, алюминат в продукте щелочного плавления не может вымываться полностью.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Для объяснения важности параметров добавления щавелевой кислоты или оксалата аммония, температуры восстановления оксалата кобальта и параметров для определения окончания реакции карбонизации с целью выделения гидроксида алюминия, в этом сравнительном примере, эти параметры контролируют при значениях, отличных от параметров по настоящему изобретению.

Берут 20,01 г отработанного катализатора Co-Ru/Al2O3. Элементный анализ определяет, что катализатор содержит Co 18,94%, Ru 2,11% и Al 37,80%.

Стадии 1)-5) являются идентичными стадиям в Примере 3.

На стадии 6), раствор нитрата кобальта, полученный на стадии 5), доводят до pH 1,5 с использованием аммиачной воды с массовой долей 10%, и температуру раствора доводят до 70°C. Затем раствор щавелевой кислоты, имеющий pH 1,5 и температуру 70°C, добавляют в раствор нитрата кобальта и непрерывно перемешивают, и pH смеси доводят до 1,5 посредством использования аммиачной воды с массовой долей 5%. Затем смесь фильтруют в горячем состоянии, и осадок промывают деионизованной водой, имеющей температуру 65-80°C, до получения нейтральности. Промытый осадок осушают абсолютным этанолом с получением розового осадка оксалата кобальта. Используемый раствор щавелевой кислоты получают посредством: добавления деионизованной воды до тех пор, пока не растворится 28,29 г твердой щавелевой кислоты (H2C2O4∙2H2O), и добавления 5% аммиачной воды для доведения pH раствора до 1,5.

На стадии 7), оксалат кобальта, полученный на стадии 6), сушат в сушилке при 100°C, затем помещают в реактор с псевдоожиженным слоем и восстанавливают в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 1:1, при 300°C, 1 МПа, и объемной скорости 4000 час-1 в течение 4 часов с получением металлического кобальта.

Стадии 8)-10) являются идентичными стадиям из Примера 3.

На стадии 11), фильтрат, полученный при фильтрации осадка гидроксида рутения, и эффлюент, полученный при промывке осадка на стадии 9), смешивают вместе. Смесь нагревают до 40°C, и вводят в нее CO2, имеющий чистоту выше чем 99,0%, при скорости потока 800 мл/мин, и перемешивают с получением белого осадка гидроксида алюминия. Реакция завершается, когда pH раствора достигает 11,5. Осадок фильтруют, а затем промывают деионизованной водой до тех пор, пока эффлюент не станет нейтральным и в нем не будет ионов натрия. После этого, осадок промывают абсолютным этанолом три раза.

Стадия 12) является идентичной стадии Примера 3.

Полученный Co(NO3)2∙6H2O составляет 17,03 г, его чистота, измеренная с помощью метода GBT 15898-1995, составляет 99,09%. Доля извлечения кобальта составляет 90,16%. Полученные кристаллы β-RuCl3∙xH2O составляют 1,085 г. Метод ICP-AES определяет, что β-RuCl3∙xH2O имеет содержание рутения 37,22%. Доля извлечения рутения составляет 95,61%. Полученный оксид алюминия составляет 11,47 г и имеет чистоту 99,04%. Доля извлечения алюминия составляет 79,47%.

Сравнительный пример 3 показывает, что традиционный способ добавления щавелевой кислоты или оксалата аммония при относительно низкой температуре приводит к низкой доле извлечения кобальта; и что, если карбонизация для выделения гидроксида алюминия заканчивается неправильным образом, происходит неполная реакция и доля извлечения алюминия сильно уменьшается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ НИТРАТА КОБАЛЬТА ВЫСОКОЙ ЧИСТОТЫ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ Сo/SiO | 2013 |

|

RU2580744C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РУТЕНИЯ ИЗ ОТРАБОТАННОГО КАТАЛИЗАТОРА В ВИДЕ ОКСИДА АЛЮМИНИЯ, НАГРУЖЕННОГО РУТЕНИЕМ | 2013 |

|

RU2580580C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ЖИДКИХ УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2012 |

|

RU2493913C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА, КОМПОЗИЦИЯ, КАТАЛИЗАТОР И СПОСОБ СИНТЕЗА ГАЗА | 1996 |

|

RU2161067C2 |

| Способ приготовления катализатора получения углеводородов из синтез-газа и способ его использования | 2015 |

|

RU2610523C1 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА РУТЕНИЯ ДЛЯ КОНВЕРСИИ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 2006 |

|

RU2422357C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2584915C2 |

| КАТАЛИЗАТОР ДЛЯ ИЗБИРАТЕЛЬНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА В СМЕСИ С АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2515514C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ СПОСОБА ФИШЕРА-ТРОПША | 1998 |

|

RU2207188C2 |

Изобретение относится извлечению металлического кобальта, рутения и алюминия из отработанного катализатора Co-Ru/Al2O3 для синтеза Фишера-Тропша. Катализатор подвергают воздействию прокаливанием и восстановительной обработке. При этом отделяют кобальтовый осадок на стадии щелочного плавления, затем его выщелачивают. Кобальт осаждают с помощью щавелевой кислоты или оксалата аммония. Полученный оксалат кобальта обрабатывают с получением Co(NO3)2∙6H2O. Рутенат подвергается воздействию с получением продукта

1. Способ извлечения металлического кобальта, рутения и алюминия из отработанного катализатора на основе Co-Ru/Al2O3, используемого для синтеза Фишера-Тропша, включающий:

1) помещение сыпучих частиц отработанного катализатора Co-Ru/Al2O3 в муфельную печь, введение воздуха в муфельную печь и прокаливание сыпучих частиц при 350-500°C в течение 3-6 часов для удаления тяжелых углеводородов с поверхности сыпучих частиц катализатора, а затем охлаждение частиц до комнатной температуры,

2) измельчение сыпучих частиц, полученных на стадии 1), в однородный порошок, помещение измельченного порошка в реактор с псевдоожиженным слоем, продувку реактора азотом в течение 0,5 часа, а затем восстановление измельченного порошка в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 от 1:1 до 4:1, объемной скорости от 1000 до 4000 час-1, давлении от 0,1 до 1 МПа и температуре от 350 до 800°C в течение 8-12 часов,

3) помещение восстановленного измельченного порошка из отработанного катализатора, полученного на стадии 2), и агентов для щелочного плавления в тигель послойно, помещение тигля в муфельную печь, нагрев муфельной печи и поддержание ее при 200°C в течение 1 часа, повышение температуры муфельной печи со скоростью 3°C/мин до 900-1000˚C с использованием программирования температуры для осуществления реакции щелочного плавления в течение 2-4 часов и охлаждение муфельной печи до комнатной температуры с получением продукта щелочного плавления,

4) выщелачивание продукта щелочного плавления, полученного на стадии 3), в деионизованной воде, имеющей температуру от 90 до 100°C, при отношении твердый продукт - жидкость от 1:2 до 1:4 в течение 0,5-1 часа для растворения водорастворимых K2RuO4 и KAlO2 или Na2RuO4 и NaAlO2, а затем фильтрование с получением остатка,

5) промывку остатка, полученного на стадии 4), до получения нейтральной реакции, добавление избытка разбавленной азотной кислоты для растворения металлического кобальта и оксида кобальта в остатке с получением раствора нитрата кобальта,

6) доведение раствора нитрата кобальта, полученного на стадии 5), до концентрации Co2+ 20 г/л, pH 1,5 и температуры 70°C, добавление раствора щавелевой кислоты или раствора оксалата аммония, имеющего pH 1,5 и температуру 70°C, к раствору нитрата кобальта для осаждения ионов кобальта в виде оксалата кобальта, при этом молярное количество щавелевой кислоты в растворе щавелевой кислоты или оксалата аммония в растворе оксалата аммония превышает в 3-4 раза молярное количество ионов кобальта, фильтрование в горячем состоянии и промывку остатка деионизованной водой, имеющей температуру от 65 до 80°C, а затем осушение остатка абсолютным этанолом с получением розового осадка оксалата кобальта, при этом реакция, осуществляемая на этой стадии, представляет собой:

Co(NO3)2+H2C2O4+2H2O=CoC2O4∙2H2O↓+2HNO3 или

Co(NO3)2+(NH4)2C2O4+2H2O=CoC2O4∙2H2O↓+2NH4NO3,

7) сушку оксалата кобальта, полученного на стадии 6), в сушилке при 80-110°C, помещение оксалата кобальта в реактор с псевдоожиженным слоем, продувку реактора с псевдоожиженным слоем азотом в течение 0,5 часа, а затем восстановление оксалата кобальта в смешанной атмосфере, содержащей H2 и N2 при объемном отношении H2 к N2 от 1:1 до 4:1, при температуре от 400 до 560°C, давлении от 0,1 до 1 МПа, объемной скорости от 1000 до 4000 час-1 в течение 2-4 часов с получением металлического кобальта, при этом реакция, осуществляемая на этой стадии, представляет собой:

CoC2O4∙2H2O=Co+2CO2+2H2O,

8) добавление разбавленной азотной кислоты к металлическому кобальту, полученному на стадии 7), до полного растворения металлического кобальта, а затем выпаривание с получением кристаллического Co(NO3)2∙6H2O,

9) смешивание фильтрата со стадии 4) и эффлюента со стадии 5), а затем прикапывание восстанавливающего агента в виде абсолютного этанола в смесь и перемешивание с превращением розовой соли рутения в черный осадок гидроксида рутения, затем фильтрование осадка и промывку осадка деионизованной водой, имеющей температуру от 65 до 80°C, до нейтрализации эффлюента или отсутствия ионов калия или натрия, а затем промывку осадка абсолютным этанолом три раза, при этом реакции, осуществляемые на этой стадии, представляют собой:

10) помещение черного гидроксида рутения, полученного на стадии 9), в трехгорлую колбу, имеющую устройства для перемешивания и нагрева с обратным холодильником, добавление концентрированной соляной кислоты в трехгорлую колбу и перемешивание при 91-95°C в течение 1-2 часов, добавление хлорида гидроксиламмония до полного растворения черного гидроксида рутения, выдерживание полученного раствора, помещение раствора в перегонную колбу и вакуумную отгонку при уровне вакуума 40±1 кПа до тех пор, пока раствор не превратится в пасту, и прекращение нагрева для самопроизвольного испарения жидкости с получением кристаллов β-RuCl3∙xH2O, при этом реакции, осуществляемые на этой стадии, представляют собой:

Ru(OH)4+4HCl=RuCl4+4H2O,

2RuCl4+2NH2OH∙HCl=2RuCl3+N2↑+ 4HCl+2H2O,

11) смешивание фильтрата, полученного при фильтрации осадка гидроксида рутения, и эффлюента, полученного при промывке осадка на стадии 9), введение CO2, имеющего чистоту выше чем 99,0%, в жидкую смесь и перемешивание при 25-95°C с получением белого осадка гидроксида алюминия, при этом реакция завершается при достижении pH раствора 10,0, фильтрование и промывку осадка деионизованной водой, имеющей температуру от 65 до 80°C, до достижения нейтрализации эффлюента или когда в нем не будет ионов калия или натрия, а затем промывку осадка абсолютным этанолом три раза, где реакция, осуществляемая на этой стадии, представляет собой:

2KAlO2+CO2+3H2O=K2CO3+2Al(OH)3↓ или

2NaAlO2+CO2+3H2O=Na2CO3+2Al(OH)3↓ и

12) сушку гидроксида алюминия при 80-130°C, прокаливание при 500-750°C с получением оксида алюминия, где реакция, осуществляемая на этой стадии, представляет собой:

2Al(OH)3=Al2O3+3H2O.

2. Способ по п. 1, в котором агенты для щелочного плавления на стадии 3) представляют собой KOH и KNO3 или NaOH и NaNO3, реакции, осуществляемые на стадии 3), представляют собой:

RuO2+2KOH+KNO3=K2RuO4+KNO2+H2O,

Ru+2KOH+3KNO3=K2RuO4+3KNO2+H2O,

Al2O3+2KOH=2KAlO2+H2O

или

RuO2+2NaOH+NaNO3=Na2RuO4+NaNO2+H2O,

Ru+2NaOH+3NaNO3=Na2RuO4+3NaNO2+ H2O,

Al2O3+2NaOH=2NaAlO2+H2O и

количество используемых агентов для щелочного плавления в 2,5 раза превышает их теоретическое количество.

3. Способ по п. 1 или 2, в котором щелочное плавление на стадии 3) представляет собой послойное щелочное плавление с участием четырех слоев, от дна тигля и вверх, размещают послойно 2/3 от общего количества KOH, отработанные катализаторы, 1/3 от общего количества KOH и KNO3 или размещают послойно 2/3 от общего количества NaOH, отработанные катализаторы, 1/3 от общего количества NaOH и NaNO3 и для уменьшения потерь рутения при послойном щелочном плавлении избегают спекания и испарения RuO4.

4. Способ по п. 1 или 2, в котором температура щелочного плавления на стадии 3) составляет 950-1000°C для достижения полной реакции рутения и оксида алюминия с агентами для щелочного плавления.

5. Способ по п. 1 или 2, в котором время реакции щелочного плавления на стадии 3) составляет 3 часа.

6. Способ по п. 1 или 2, в котором на стадии 4) продукт щелочного плавления выщелачивают в деионизованной воде, имеющей температуру от 96 до 100°C, для обеспечения полного выщелачивания рутената и алюмината.

7. Способ по п. 1 или 2, в котором на стадии 4) соотношение твердый продукт - жидкость составляет 3.

8. Способ по п. 1 или 2, в котором концентрация разбавленной азотной кислоты на стадиях 5) и 8) составляет 1-3 моль/л.

9. Способ по п. 1 или 2, в котором на стадии 6) раствор щавелевой кислоты или раствор оксалата аммония медленно прикапывают в раствор нитрата кобальта при добавлении 5% аммиачной воды для поддержания pH раствора при 1,5-1,7 для полного осаждения кобальта в растворе для достижения высокой доли извлечения кобальта.

10. Способ по п. 1 или 2, в котором температура для восстановления оксалата кобальта на стадии 7) составляет 400-480°C.

11. Способ по п. 1 или 2, в котором на стадии 9) восстанавливающий агент, а именно этанол, присутствует в избытке для полного превращения рутената в осадок гидроксида рутения и молярное отношение рутения в отработанных катализаторах на основе рутения к абсолютному этанолу составляет 1:3-1:5.

12. Способ по п. 1 или 2, в котором концентрированная соляная кислота на стадии 10) имеет массовую долю 36-38%.

13. Способ по п. 1 или 2, в котором на стадии 10) молярное отношение хлорида гидроксиламмония к элементарному рутению составляет 1:1 для получения

14. Способ по п. 1 или 2, в котором на стадии 11) температура реакции предпочтительно должна составлять 65-85°C для получения гидроксида алюминия, имеющего большой размер частиц, которые легко фильтровать.

15. Способ по п. 1 или 2, в котором на стадии 11) скорость потока CO2 составляет 500-1500 мл/мин.

| CN 101270420 A, 24.09.2008; | |||

| CN 101700913 A, 05.05.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА РОДИЯ, ПАЛЛАДИЯ И РУТЕНИЯ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 2003 |

|

RU2239666C1 |

| US 7935173 B1, 03.05.2011. | |||

Авторы

Даты

2016-04-10—Публикация

2013-03-04—Подача