Изобретение относится к металлургии, в частности к составу конструкционной стали повышенной прочности и трещиностойкости, используемой для изготовления высоконагруженных бандажей колес тягового подвижного состава железных дорог.

Известна сталь для производства железнодорожных бандажей, содержащая компоненты при следующем соотношении, масс. %: углерод 0,59; кремний 0,31; марганец 0,68; фосфор 0,013; серу 0,01 и железо остальное (Авторское свидетельство СССР №1328392 A1, МПК: C21D 09/34, опубл. 07.08.1987) - аналог.

Недостатком известного решения является то, что бандажи, изготовленные из такой стали, имеют временное сопротивление разрыву до 1160МПа и относительное сужение до 48%, однако имеют недостаточно высокую твердость, ударную вязкость и трещиностойкость, что снижает их эксплуатационную стойкость.

Известна сталь для валков и бандажей валков, содержащая компоненты при следующем соотношении, масс. %: углерод 0,6-0,7; кремний 0,2-0,4; марганец 0,61-0,9; хром 1,8-2,1; ванадий 0,1-0,2; никель 0,8-1,1; молибден 0,60-0,80; титан 0,004-0,05; кальций 0,002-0,005; железо остальное (Авторское свидетельство СССР №619538, МПК: C22C 38/50, опубл. 15.08.1978) - аналог.

Недостатком известного решения является то, что известная из него сталь имеет достаточно высокие эксплуатационные свойства, необходимые для бандажей валков, однако не может быть использована для изготовления железнодорожных бандажей из-за специфики их эксплуатации.

Известна сталь, содержащая компоненты при следующем соотношении, масс. %: углерод 0,32-0,42; кремний 0,2-0,4; марганец 0,8-1,2; хром 0,02-0,3; фосфор 0,02-0,5; никель 0,80-1,20; молибден 0,20-0,70; медь 0,1-0,3; титан 0,05-0,15; лантан 0,03-0,08; кальций 0,01-0,05; бор 0,002-0,007 и железо остальное (Авторское свидетельство СССР №1608240 A1, МПК: C22C 38/54, опубл. 09.01.1989) - аналог.

Недостатком известного решения является то, что при достаточно высокой ударной вязкости 65-77Дж/см2, предел прочности при растяжении для данной стали не превышает 972МПа, что снижает конструкционную прочность бандажей.

Известна сталь для производства железнодорожных бандажей марки 2 по ГОСТ 398-2010, содержащая углерод, кремний, марганец, хром, ванадий и железо при следующем соотношении компонентов, масс. %: углерод 0,57-0,65; кремний 0,22-0,45; марганец 0,60-0,90; хром - не более 0,20; ванадий - не более 0,15 и железо остальное («Бандажи черновые для железнодорожного подвижного состава. Технические условия») - аналог.

Известная сталь в настоящее время широко используется для производства железнодорожных бандажей, однако имеет следующие недостатки: недостаточно высокое временное сопротивление разрыву от 1000 до 1030 Н/мм2, твердость ее не превышает 300НВ, ударная вязкость KCU при +20°C не превышает 50 Дж/см2, трещиностойкость K1C не превышает 80 МПа×м½. В результате данная сталь не обеспечивает требуемого ресурса бандажей по износу, а также их надежности в эксплуатации с точки зрения трещиностойкости.

Известна сталь, содержащая углерод, кремний, марганец, хром, никель, молибден и железо при следующем соотношении компонентов, масс. %: углерод 0,37-0,44; кремний 0,17-0,37; марганец 0,50-0,80; хром 0,60-0,90; никель 1,25-1,65; молибден 0,15-0,25 и железо -остальное (сталь марки 40ХН2МА по ГОСТ 4543-71 «Прокат из легированной конструкционной стали. Технические условия») - аналог.

Известная сталь применяется в машиностроении для изготовления ответственных деталей, имеет достаточно высокие механические и эксплуатационные свойства, однако не может быть использована для изготовления железнодорожных бандажей из-за специфики технологии их изготовления и условий эксплуатации.

Известна сталь для производства железнодорожных бандажей марки 4 по ГОСТ 398-2010, содержащая компоненты при следующем соотношении, масс. %: углерод 0,65-0,75; кремний 0,25-0,45; марганец 0,60-0,90; хром 0,20-0,60; ванадий - не более 0,15; железо остальное (патент РФ №2413028, МПК: C22C 38/24, опубл. 18.06.2008) - прототип.

Известная сталь также используется для производства железнодорожных бандажей, однако имеет следующие недостатки: при достаточно высоком временном сопротивлении разрыву от 1130 до 1160 Н/мм2 и твердости 330-340НВ, ударная вязкость KCU при +20°C не превышает 30 Дж/см2, а трещиностойкость K1C не превышает 60 МПа×м½. При этом известная сталь обеспечивает высокие показатели ресурса бандажей по износу, но не обеспечивает их достаточной надежности с точки зрения изломов, что связано с пониженными характеристиками ударной вязкости и трещиностойкости данной марки стали.

Техническим результатом, на достижение которого направлено заявляемое решение является повышение временного сопротивления разрыву, твердости, ударной вязкости, трещиностойкости, а также износостойкости и контактно-усталостной выносливости стали для производства железнодорожных бандажей.

Указанный технический результат достигается тем, что сталь для производства железнодорожных бандажей содержащая углерод, кремний, марганец, хром, ванадий и железо, дополнительно содержит никель, молибден при следующем соотношении компонентов (масс. %): углерод 0,35-0,50; кремний 0,23-0,47; марганец 0,65-0,95; хром 0,63-0,87; никель 1,85-2,15; молибден 0,14-0,27; ванадий 0,06-0,20; железо - остальное.

Практика изготовления и эксплуатации железнодорожных бандажей из известных и применяемых в настоящее время марок стали показывают, что использование при производстве бандажей углеродистой низколегированной стали с перлитной структурой не позволяет получить повышенный уровень прочностных характеристик и твердости, при одновременном обеспечении высоких характеристик вязкости и трещиностойкости. Для известных сталей повышение характеристик прочности и твердости, обеспечивающих износостойкость железнодорожного бандажа и его ресурс по износу, неизбежно сопровождается снижением характеристик пластичности, вязкости и трещиностойкости. Возможности повышения прочности и твердости известных бандажных сталей ограничены верхним пределом (не более 360 НВ), поскольку дальнейшее повышение твердости может привести к критическому падению характеристик вязкости и трещиностойкости до уровня, при котором не будет обеспечена надежность железнодорожного бандажа. Следовательно, необходима разработка новой стали для производства железнодорожных бандажей с улучшенными характеристиками по следующим параметрам: временное сопротивление разрыву, твердость, ударная вязкость, трещиностойкость, износостойкость и контактно-усталостная выносливость стали.

Заявителями разработана новая сталь для производства железнодорожных бандажей с повышенными значениями прочности и трещиностойкости.

Заявляемая сталь имеет следующий количественный (масс. %) и качественный состав:

- содержание углерода в пределах от 0,35 до 0,50%, при заявляемом соотношении других компонентов стали, повышает временное сопротивление разрыву, твердость, износостойкость и контактно-усталостной выносливость стали. Если содержание углерода меньше 0,35%, то не будет обеспечен требуемый уровень указанных характеристик, а если углерода больше 0,50%, то произойдет существенное снижение ударной вязкости и трещиностойкости стали.

- содержание кремния в пределах от 0,23 до 0,47%, при заявляемом соотношение других компонентов стали, повышает временное сопротивление разрыву, не снижая ударную вязкость. Если содержание кремния будет меньше 0,23%, то не будет достигнут требуемый уровень временного сопротивления разрыву, а если больше 0,47%, то происходит снижение ударной вязкости стали;

- содержание марганца в пределах от 0,65 до 0,95%, при заявляемом соотношение других компонентов стали, повышает временное сопротивление разрыву и твердость, не снижая ударную вязкость. Если содержание марганца менее 0,65%, тоне будет достигнут требуемый уровень временного сопротивления разрыву и твердости, а если больше 0,95%, то происходит снижение ударной вязкости стали;

- содержание хрома в пределах от 0,63 до 0,87%, при заявляемом соотношение других компонентов стали, повышает временное сопротивление разрыву, твердость, износостойкость и контактно- усталостную выносливость стали, не снижая ударную вязкость. Если хрома менее 0,63%, тоне будет достигнут требуемый уровень временного сопротивления разрыву, твердости, износостойкости и контактно-усталостной выносливости, а если больше 0,87%, то происходит снижение ударной вязкости и трещиностойкости;

- содержание никеля в пределах от 1,85 до 2,15%, при заявляемом соотношение других компонентов стали, обеспечивает максимальное повышение ударной вязкости и трещиностойкости стали. Если никеля меньше 1,85% либо больше 2,15%, то происходит снижение ударной вязкости и трещиностойкости;

- содержание молибдена в пределах от 0,14 до 0,27%, при заявляемом соотношение других компонентов стали, снижает склонность стали к отпускной хрупкости, вызываемую совместным добавлением хрома, никеля и марганца. Если молибдена менее 0,14% либо более 0,27%, то происходит снижение ударной вязкости и трещиностойкости;

- содержание ванадия 0,06-0,20% необходимо для измельчения зерна стали и повышения ударной вязкости. Если ванадия меньше 0,06%, тоне будет достигнут требуемый уровень ударной вязкости, а если больше 0,20%, то происходит снижение твердости.

Заявляемый технический результат достигается при использовании количественного и качественного состава компонентов, и не зависит от последовательности (очередности) их добавления в расплав, а также от того добавляются они в чистом виде или в виде лигатуры. Сталь после выплавки подвергается внепечной обработке на установке печь-ковш и вакуумированию. Бандажи подвергаются термической обработке в виде закалки и отпуска на структуру высокодисперсного мартенсита отпуска, что обеспечивает вместе с заявленным количественным и качественным составом компонентов необходимые эксплуатационные свойства. Массовая доля водорода в стали не превышает 2 ppm, при содержании примесей фосфора не более 0,030 и серы не более 0,020. Заявленная совокупность компонентов состава стали позволяет получать высокий комплекс механических свойств железнодорожных бандажей: повышенное временное сопротивление разрыву от 1060 до 1200 Н/мм2, твердость 340-380 НВ, ударную вязкость KCU при +20°C 40-60 Дж/см2 и трещиностойкость K1C 100-120 МПа×м½.

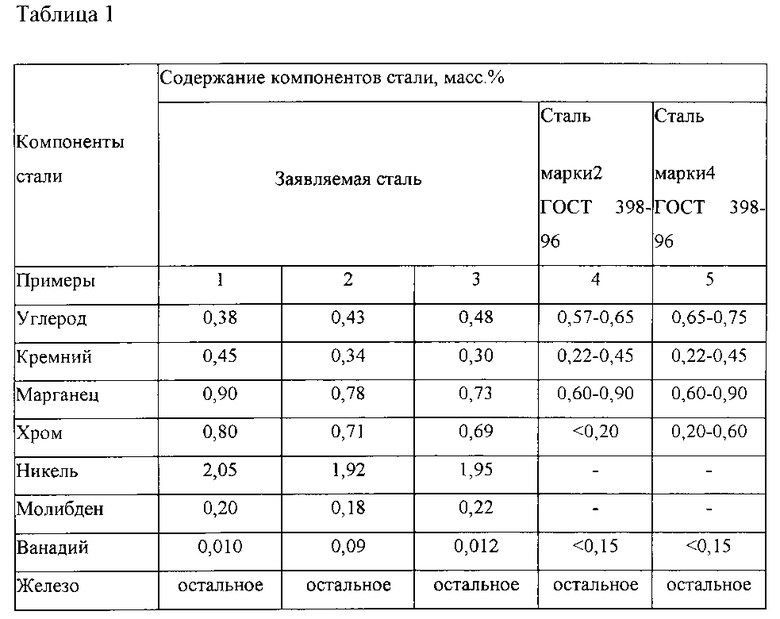

В таблице 1 указан состав предложенной стали и состав стали марки 2 и 4 по ГОСТ 398-2010.

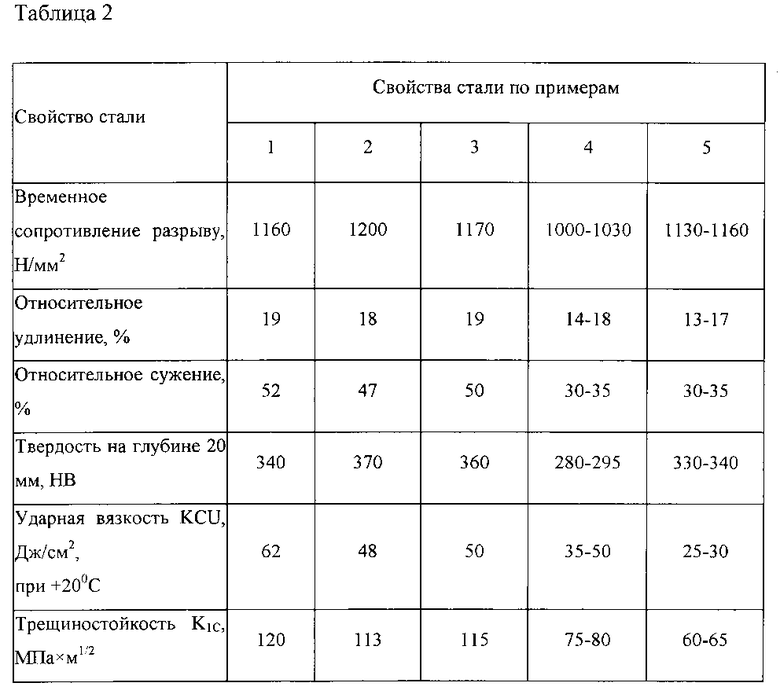

Термически обработанная сталь была использована для изготовления бандажей, свойства которых представлены в таблице 2.

Из таблицы 2 видно, что бандажи из заявляемой стали превосходят известные по комплексу прочностных характеристик и твердости, имея при этом повышенную ударную вязкость и очень высокий уровень трещиностойкости, что обеспечит повышенный ресурс и надежность бандажей в эксплуатации.

Таким образом, предложенная сталь, обладающая повышенным комплексом механических свойств и эксплуатационных характеристик, одновременно обеспечивает высокую стойкость бандажа к износу и стойкость к повреждаемости контактно-усталостным дефектами типа выщербин и может со временем заменить бандажные стали марки 2 и 4 по ГОСТ 398-2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2008 |

|

RU2413028C2 |

| СТАЛЬ ПОВЫШЕННОГО КАЧЕСТВА | 2008 |

|

RU2371510C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| СТАЛЬ ПОВЫШЕННОЙ ТВЕРДОСТИ | 2008 |

|

RU2369658C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259416C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224044C2 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

Изобретение относится к области металлургии, а именно к составу конструкционной стали повышенной прочности и трещиностойкости, используемой для изготовления высоконагруженных бандажей колес тягового подвижного состава железных дорог. Сталь содержит следующие компоненты, мас.%: углерод 0,35-0,50, кремний 0,23-0,47, марганец 0,65-0,95, хром 0,63-0,87, никель 1,85-2,15, молибден 0,14-0,27, ванадий 0,06-0,20, железо остальное. Повышаются временное сопротивление разрыву, твердость, ударная вязкость и трещиностойкость, а также износостойкость и контактно-усталостная выносливость стали. 2 табл.

Сталь для производства железнодорожных бандажей, содержащая углерод, кремний, марганец, хром, ванадий и железо, отличающаяся тем, что она дополнительно содержит никель и молибден при следующем соотношении компонентов, мас.%:

углерод 0,35-0,50

кремний 0,23-0,47

марганец 0,65-0,95

хром 0,63-0,87

никель 1,85-2,15

молибден 0,14-0,27

ванадий 0,06-0,20

железо остальное

| ВЫСОКОНАГРУЖАЕМОЕ ДИСКОВОЕ ЦЕЛЬНОЕ КОЛЕСО И КОЛЕСНЫЙ БАНДАЖ ДЛЯ САМОДВИЖУЩИХСЯ ПОДВИЖНЫХ СОСТАВОВ И ВАГОНОВ И СПОСОБ ИХ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1993 |

|

RU2086419C1 |

| Фрикционная прогрессивная передача | 1940 |

|

SU80110A1 |

| DE 19837311 A1, 02.03.2000 | |||

| Способ получения жидких продуктов из угля | 1978 |

|

SU717123A1 |

Авторы

Даты

2016-04-10—Публикация

2014-12-30—Подача