Изобретение относится к металлургии, в частности к составу конструкционной стали, используемой для изготовления высоконагруженных бандажей колес тягового подвижного состава железных дорог.

Известна сталь для железнодорожных бандажей, содержащая компоненты при следующем соотношении, мас.%: углерод 0,59; кремний 0,31; марганец 0,68; фосфор 0,013; серу 0,01 и железо остальное (SU 1328392 А1, 07.08.1987). Бандажи, изготовленные из такой стали, имеют временное сопротивление разрыву до 1160 МПа и относительное сужение до 48%, однако имеют недостаточно высокую твердость и ударную вязкость, что отражается на их эксплуатационной стойкости.

Известна сталь для валков и бандажей валков, содержащая компоненты при следующем соотношении, мас.%: углерод 0,6-0,7; кремний 0,2-0,4; марганец 0,61-0,9; хром 1,8-2,1; ванадий 0,1-0,2; никель 0,8-1,1; молибден 0,60-0,80; титан 0,004-0,05; кальций 0,002-0,005; железо остальное (SU 619538, 15.08.1978).

Известная сталь имеет достаточно высокие эксплуатационные свойства, необходимые для бандажей валков, однако не может быть использована для изготовления железнодорожных бандажей из-за специфики их эксплуатации.

Известна сталь, содержащая компоненты при следующем соотношении, мас.%: углерод 0,32-0,42; кремний 0,2-0,4; марганец 0,8-1,2; хром 0,02-0,3; фосфор 0,02-0,5; никель 0,80-1,20; молибден 0,20-0,70; медь 0,1-0,3; титан 0,05-0,15; лантан 0,03-0,08; кальций 0,01-0,05; бор 0,002-0,007 и железо остальное (SU 1608240 А1, 09.01.1989).

При достаточно высокой ударной вязкости 65-77 Дж/см2, предел прочности при растяжении для известной стали не превышает 972 МПа, а высокая трещиностойкость (13-16 см) снижает эксплуатационную стойкость бандажей.

Наиболее близкой по составу к заявляемой стали и достигаемому техническому результату является сталь по ГОСТ 398-96 Межгосударственный стандарт «Бандажи из углеродистой стали для подвижного состава железных дорог широкой колеи и метрополитена», ИПК Издательство стандартов, 1997.

Известная сталь для производства железнодорожных бандажей содержит углерод, кремний, марганец, ванадий и железо при следующем соотношении компонентов, мас.%:

Известная сталь в настоящее время широко используется для производства железнодорожных бандажей, однако имеет следующие недостатки: недостаточно высокое временное сопротивление разрыву от 930 до 1110 Н/мм2, твердость ее не превышает 300 НВ, ударная вязкость KCU при +20°С не превышает 20 Дж/см2.

Техническим результатом предлагаемого изобретения является усовершенствование состава стали, повышение временного сопротивления разрыва, твердости, износостойкости, ударной вязкости и контактно-усталостной выносливости.

Технический результат достигается тем, что сталь для производства железнодорожных бандажей содержит углерод, кремний, марганец, хром, ванадий и железо при следующем соотношении компонентов, мас.%:

Сталь после выплавки подвергается внепечной обработке на установке печь-ковш, вакуумированию и термической обработке, обеспечивающими вместе с заявленным составом компонентов необходимые эксплуатационные свойства. Массовая доля кислорода в стали при термической обработке не превышает 40 ррm, при содержании примесей фосфора не более 0,030 и серы не более 0,020.

Заявленная совокупность компонентов состава стали позволяет получать высокие механические и эксплуатационные характеристики железнодорожных бандажей.

В таблице 1 указан состав предложенной стали и состав стали прототипа.

Термически обработанная сталь была использована для изготовления бандажей, свойства которых представлены в таблице 2 в сравнении с прототипом.

Из таблицы 2 видно, что временное сопротивление разрыву бандажей составляет 1144-1196 Н/мм2, что выше чем у прототипа. Высокие значения имеют также величины твердости (340-360 НВ), ударной вязкости при нормальной и низкой температурах.

Заявленной стали присвоена марка "П".

Конструкция, размеры и масса бандажей, изготовленные из заявляемого состава стали, соответствуют ГОСТ 3225.

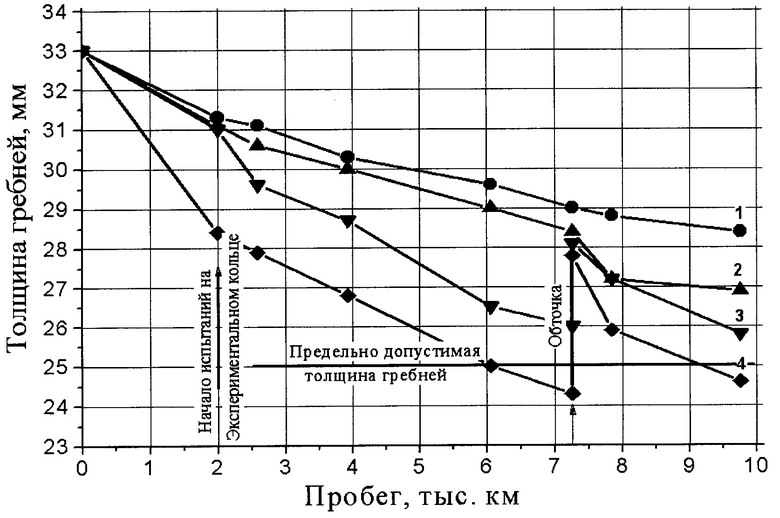

На чертеже представлены результаты полигонных испытаний (зависимость толщины гребней, мм от пробега, тыс. км) на Экспериментальном кольце ВНИИЖТ бандажей направляющих колес тележек электровоза ВЛ80с из предложенной стали «П» (кривые 1 и 2) и стандартной марки «2» по прототипу (кривые 3 и 4). Испытания показали, что скорость изнашивания опытных бандажей из предложенной стали, по крайней мере, в 2 раза ниже стандартных по прототипу.

Таким образом, предложенная сталь, обладающая указанными высокими эксплуатационными характеристиками, может со временем заменить сталь по ГОСТ 398-96.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2014 |

|

RU2580764C1 |

| СТАЛЬ ПОВЫШЕННОГО КАЧЕСТВА | 2008 |

|

RU2371510C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| СТАЛЬ ПОВЫШЕННОЙ ТВЕРДОСТИ | 2008 |

|

RU2369658C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2415195C1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| СТАЛЬ | 2000 |

|

RU2248408C2 |

Изобретение относится к области металлургии, а именно к составу конструкционной стали, используемой для изготовления железнодорожных бандажей. Сталь содержит углерод, кремний, марганец, хром, ванадий и железо при следующем соотношении компонентов, мас.%: углерод от более 0,65 до 0,80, кремний 0,25-0,45, марганец 0,60-0,90, хром от более 0,20 до 0,80, ванадий <0,05, железо остальное. Повышается предел прочности стали при растяжении, твердость, ударная вязкость, износостойкость и контактно-усталостная выносливость. 2 табл., 1 ил.

Сталь для производства железнодорожных бандажей, содержащая углерод, кремний, марганец, ванадий и железо, отличающаяся тем, что она дополнительно содержит хром при следующем соотношении компонентов, мас.%:

| Приспособление для выключения электрических цепей катодного генератора | 1922 |

|

SU398A1 |

| Межгосударственный стандарт | |||

| «Бандажи из углеродистой стали для подвижного состава железных дорог широкой колеи и метрополитена | |||

| Технические условия» ИПК Издательство стандартов, 1997 | |||

| Сталь | 1988 |

|

SU1534089A1 |

| Способ термической обработки железнодорожных бандажей | 1985 |

|

SU1328392A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| DE 19837311 А1, 02.03.2000 | |||

| ВЕРТИКАЛЬНАЯ ЦЕНТРИФУГА | 0 |

|

SU288675A1 |

| US | |||

Авторы

Даты

2011-02-27—Публикация

2008-06-18—Подача