ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к конструкции для прессов, в частности, для формования керамических изделий.

Изобретение может широко использоваться в различных областях, где выполняется пластическое формование или деформирование путем прессования, предпочтительно с вертикальным приложением силы.

В частности, изобретение может быть полезно для формования керамических изделий, например плит и плиток.

УРОВЕНЬ ТЕХНИКИ

Известны различные типы вертикальных гидравлических прессов для формования керамических плиток. Такие прессы имеют конструкцию или станину, соединяющую подвижную и неподвижную части пресса. Станина должна быть очень жесткой и иметь форму, например, замкнутой рамы, как правило, с двумя стойками и доступом к рабочей плоскости с двух противоположных сторон.

Обычно прессы для формования керамических плиток имеют свободное пространство между двумя стойками или колоннами (определяющее вход для формуемого материала), которое является очень большим, насколько это возможно. Размеры этого пространства определяются исходя из наибольшего размера прессовального прямоугольника, имеющего плоскую поверхность, на которой выполняется прессование, обязательно с прерыванием и периодически.

Потребность в наличии большого входного пространства, которому обычно соответствует явно меньшая глубина, в основном обусловлена необходимостью уменьшить, насколько это возможно, ход обычной загрузочной тележки с порошковым материалом, прежде всего с целью уменьшения негативного влияния на производственный ритм.

В соответствии с большим пространством между двумя стойками или колоннами в известных давних разработках обладающая сопротивлением конструкция пресса развита в плоскости, перпендикулярной к направлению ввода материала. Поэтому такая конструкция является довольно большой и настолько высокой, что в некоторых случаях ее приходится частично вкапывать в землю для придания необходимой устойчивости.

Высота этих конструкций в значительной степени обусловлена применением обычных конструктивных решений, включающих использование основания и верхней поперечины, соединенных стойками или опорами и обязательно имеющих значительную толщину в вертикальном направлении для того, чтобы исключить деформирование двух плоскостей, воспринимающих реакции, возникающие в результате приложения усилия прессования: фактически это плоскости, на которые действуют нижняя и верхняя части пресс-формы.

Например, в гидравлических прессах для формования керамических плиток, которые могут создавать усилие прессования 7000 тонн и имеют свободное пространство между стойками или колоннами более 2 м, высота конструкции может быть более 7 м, из которых около одной трети находится в земле.

Исходя из реальных усилий прессования, для придания этим известным конструкциям способности деформироваться настолько, чтобы они могли приспособиться к дефектам при загрузке прессуемых порошков, были разработаны различные технические решения, некоторые из которых являются конструктивно сложными и тем не менее не вполне удовлетворительными.

В частности, настоящим заявителем были предложены интересные технические решения, описанные в ЕР 1118456 и ЕР 1441899. Эти решения, позволяющие решить основные указанные выше проблемы известных прессов, включают модульную конструкцию, состоящую из множества обладающих сопротивлением элементов 1, которые могут быть собраны последовательно один за другим по модульному принципу, при котором изменение количества собранных элементов 1 позволяет пропорционально изменять максимальное усилие прессования, которое может выдержать пресс.

В US 3563167 описана станина пресса, состоящая из определенного количества подрамников, каждый из которых определяет отверстие. Подрамники соединены пластинами и расположены на расстоянии друг от друга.

Во всех этих разработках важным и определяющим моментом является наличие обладающих сопротивлением элементов в виде кольцеобразных замкнутых арок, которые должны гарантировать необходимую прочность в смысле выдерживания большого количества рабочих циклов без возникновения пластических деформаций, даже на их начальной стадии.

Настоящее изобретение в принципе направлено на существенное улучшение характеристик или усталостной прочности известных прессов. В частности, изобретение направлено на обеспечение долговечности обладающих сопротивлением элементов прессов, соответствующей ожидаемому сроку службы установок, в которых эти прессы используются.

Кроме того, некоторые из разработок, описанных в указанных выше документах, имеют довольно сложную конструкцию, в основном из-за составных элементов пресса.

Основной целью изобретения является устранение недостатков известных конструкций путем создания компактного, легкого и простого в отношении конструкции и сборки, пресса, выполненного по модульному принципу.

Преимущество конструкции согласно изобретению заключается в том, что она имеет значительно меньший вес и очень малые размеры, обладая при этом способностью создавать такую же максимальную сжимающую силу.

Другое преимущество изобретения заключается в простоте конструкции обладающих сопротивлением элементов. Кроме того, изобретение имеет преимущества в отношении количества компонентов и их сборки.

Эти и другие цели и преимущества достигнуты в настоящем изобретении, охарактеризованном в представленной ниже формуле изобретения.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Другие особенности и преимущества изобретения станут более понятны из подробного описания варианта его осуществления, не ограничивающего объем изобретения, и чертежей, на которых:

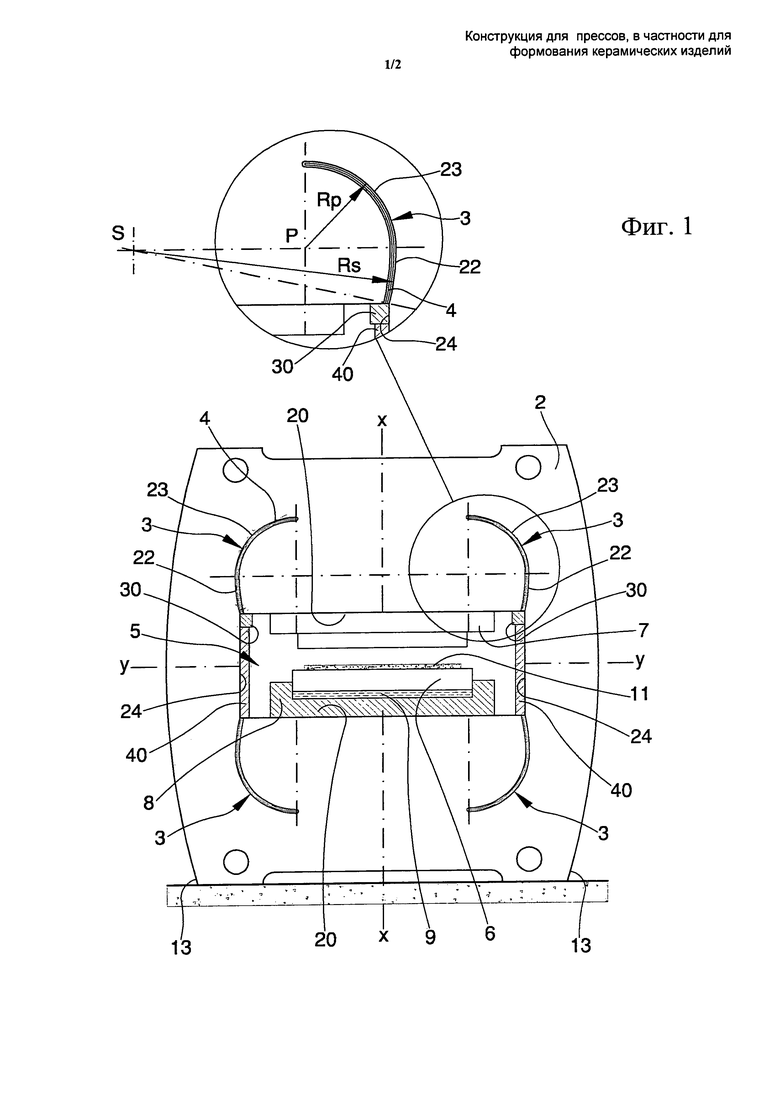

фиг. 1 схематично изображает вид спереди конструкции согласно изобретению,

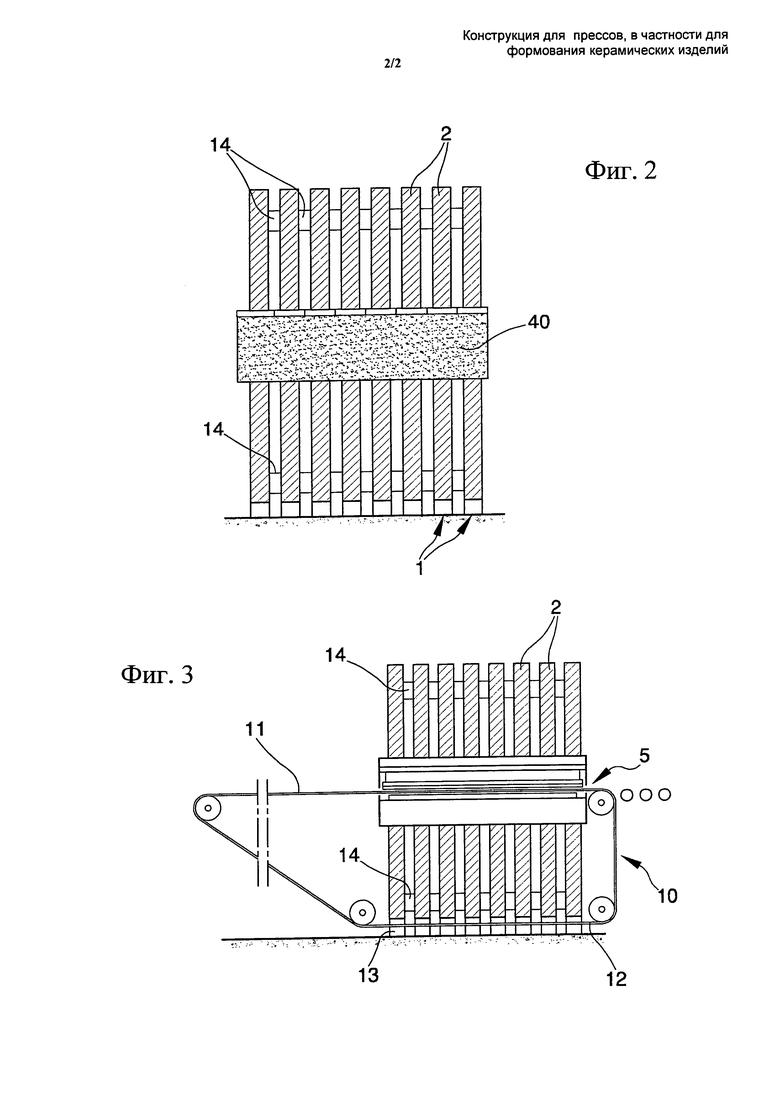

фиг. 2 схематично изображает разрез фиг. 1 по средней вертикальной плоскости, в которой проходит ось Х-Х, причем некоторые детали не показаны, чтобы были лучше видны другие, и

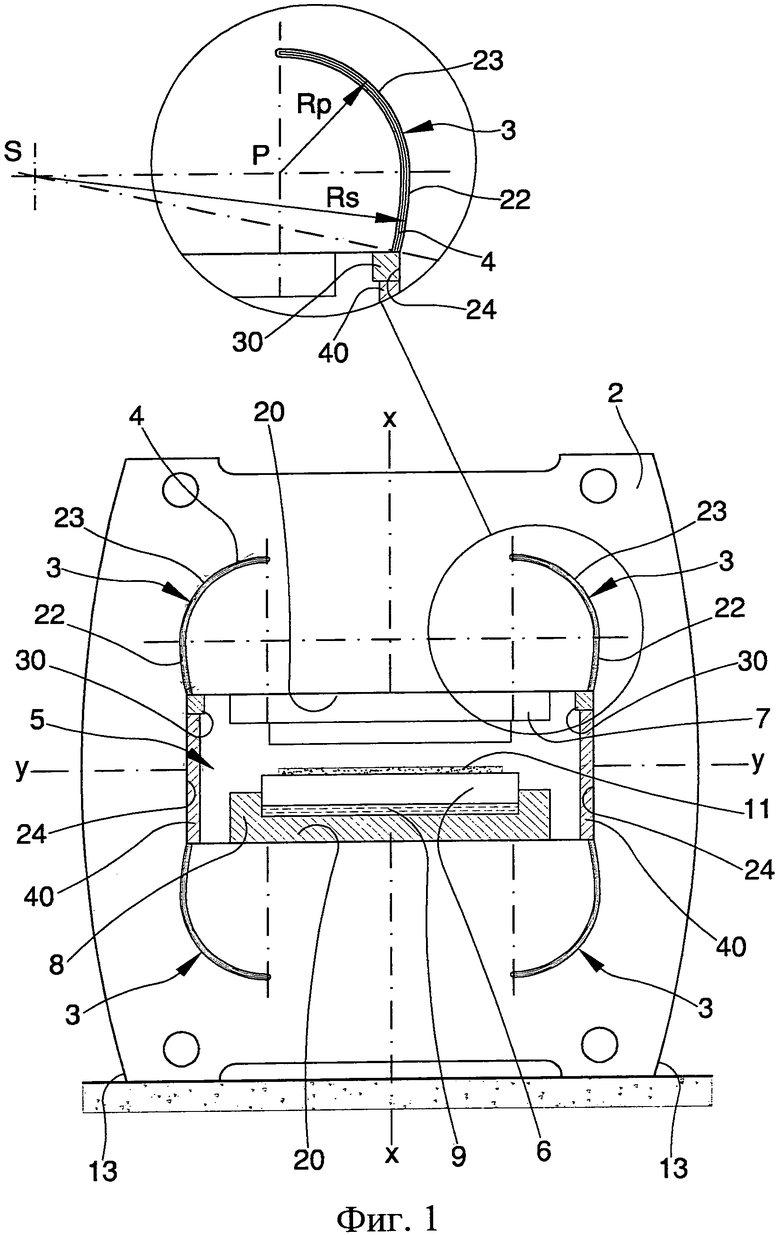

фиг. 3 изображает разрез, аналогичный фиг. 2, при использовании изобретения в установке для формования керамических изделий (плит).

Согласно изобретению, обладающий сопротивлением элемент 1 образован монолитным кольцеобразным или аркообразным плоским элементом 2, изготовленным путем соответствующего профилирования из листа большой толщины.

Внутреннее пространство кольцеобразного или аркообразного элемента 2 ограничено частично двумя противолежащими поверхностями 20, расположенными диаметрально противоположно, между которыми может быть установлен по меньшей мере один силовой орган 5, предназначенный для выполнения прессующего действия путем сжатия прессуемого объекта или материала между двумя телами, так что указанные противолежащие параллельные поверхности 20 воспринимают равные и противоположно направленные реакции прессующего действия. Эти реакции обычно разгружаются между противолежащими поверхностями 20 множества обладающих сопротивлением элементов 1, установленных один за другим для образования всей конструкции пресса (см. фиг. 2 и 3).

Кольцеобразный или аркообразный элемент 2 выполнен из цельной пластины или цельного листа, как правило стального, путем вырезки с получением точной формы, симметричной по меньшей мере относительно средней вертикальной плоскости, проекция которой на фиг. 1 показана как ось X-X.

Особенностью каждого кольцеобразного или аркообразного элемента 2 являются сквозные прорези 3, выполненные на всю его толщину и начинающиеся от концов противолежащих поверхностей 20.

Каждая сквозная прорезь 3 имеет заданную ширину и проходит от соответствующего конца одной из поверхностей 20 по многоцентричной кривой. Каждая сквозная прорезь 3 имеет по меньшей мере первый отрезок 22, край наружной поверхности которого соединен с боковой поверхностью 24 вертикальной

или почти вертикальной части кольцеобразного или аркообразного элемента 2, ограничивающей сбоку пространство, в котором находится силовой орган 5.

С первым отрезком 22 соединен по меньшей мере второй отрезок 23 каждой сквозной прорези 3, имеющий вогнутость в ту же сторону, что и первый отрезок 22.

Второй отрезок 23 предпочтительно имеет форму дуги окружности длиной не менее четверти длины этой окружности.

Сквозные прорези 3 расположены симметрично относительно вертикальной средней оси Х-Х кольцеобразного или аркообразного элемента 2, перпендикулярной к противолежащим поверхностям 20.

Кольцеобразный или аркообразный элемент 2, за исключением нижней части, опирающейся на землю, имеет симметричную форму также относительно средней оси Y-Y, параллельной противолежащим поверхностям 20.

Каждая сплошная прорезь 3 предназначена для вставки в нее по меньшей мере одной пластины 4, противоположные поверхности которой предназначены для контакта с обращенными друг к другу поверхностями, ограничивающими эту сплошную прорезь 3.

Противоположные поверхности пластины 4 и поверхности, ограничивающие каждую сплошную прорезь 3, являются гладкими, во всякой случае имеют низкий коэффициент трения.

В частности, на эти поверхности, служащие для контакта друг с другом, нанесена смазка, чтобы они могли скользить, даже незначительно, одна по другой под нагрузкой, без приложения больших тангенциальных сил.

На практике это позволяет двум обращенным друг к другу поверхностям, определяющим каждую сплошную прорезь 3, (немного) смещаться друг относительно друга с максимально возможным ограничением их взаимодействия и нормальных поверхностных напряжений, передаваемых пластине 4 и пластиной 4, тем самым способствуя распределению нагрузок, так что в зонах кольцеобразного или аркообразного элемента 2, находящихся под действием наибольших напряжений, нагрузки становятся как можно более равномерными.

Для этого поверхности, входящие в контакт друг с другом, смазываются смазкой на основе дисульфида молибдена или подобной смазкой, например смазкой MOLYKOTE®D-321R на основе дисульфида молибдена и графита с титанатовым связующим, отверждаемой при нормальной температуре.

Чтобы улучшить результат, в каждой сплошной прорези 3 установлено несколько тонких пластин 4, образующих своего рода пачку, в которой противоположные поверхности каждой пластины находятся в контакте с поверхностями смежных пластин, а наружные поверхности наружных пластин находятся в контакте с поверхностями, ограничивающими сплошную прорезь 3. Все находящиеся в контакте друг с другом поверхности смазаны смазкой на основе дисульфида молибдена или подобной смазки

Каждая сквозная прорезь 3 по существу имеет форму многоцентричной кривой, образованной по меньшей мере двумя соединенными друг с другом дугообразными отрезками. Край наружной поверхности первого отрезка 22 соединен с боковой поверхностью 24 вертикальной или почти вертикальной части кольцеобразного или аркообразного элемента 2, ограничивающей сбоку пространство, в котором находится силовой орган 5. Второй отрезок 23 соединен с первым отрезком 22 и выполнен по дуге окружности длиной не менее четверти длины этой окружности. Второй отрезок 23 начинается от места его соединения с первым отрезком 22 и проходит до пересечения с вертикальной линией, параллельной оси Х-Х и проходящей через центр окружности, дуга которой соответствует отрезку 23.

Первый отрезок 22 выполнен по дуге окружности, радиус которой Rs больше (в 2-4 раза) радиуса Rp окружности, по дуге которой выполнен второй отрезок 23 (предпочтительно Rp/Rs=0,345).

Величина дуги, по которой выполнен первый отрезок 22, составляет 10-15°.

Величина дуги, по которой выполнен второй отрезок 23, составляет около 90°.

Центры S и Р окружностей, к которым относятся дуги отрезков 22 и 23 соответственно, лежат на одной горизонтальной оси, параллельной средней оси Y-Y.

Например, при общей высоте кольцеобразного или аркообразного элемента 2 (включая опорные лапы) около 2200 мм и расстоянии между противолежащими поверхностями 20 около 530 мм прорезь 3 имеет радиус

наружной поверхности первого отрезка 22 около 870 мм, радиус наружной поверхности второго отрезка 23 около 300 мм и толщину около 20 мм. Все смежные поверхности, включая поверхности пластин 4, имеют шероховатость около 1,2 Ra.

Благодаря указанной геометрии сплошных прорезей 3 расстояние между вертикальными поверхностями 24, ограничивающими с боковых сторон пространство, в котором расположен силовой орган 5, немного меньше максимального расстояния между наружными поверхностями вторых отрезков 23, измеренного по горизонтальной оси, проходящей через центры дуг вторых отрезков, расположенных симметрично относительно оси Х-Х.

Вся конструкция пресса включает сборку из множества обладающих сопротивлением элементов 1, расположенных друг за другим на заданном расстоянии один от другого, которое достигается путем установки между ними соответствующих прокладок.

Возможна сборка обладающих сопротивлением элементов 1, в частности кольцеобразных или аркообразных элементов 2, по модульному принципу, что позволяет путем изменения количества собранных элементов 1 пропорционально изменять максимально допустимое усилие прессования.

Заданное расстояние между кольцеобразными или аркообразными элементами 2 может быть обеспечено прокладками 14, установленными между поверхностями каждых двух смежных кольцеобразных элементов 2. Эти прокладки работают только в направлении, перпендикулярном к кольцеобразным или аркообразным элементам 2, не мешая их смещению друг относительно друга в направлении, параллельном их плоскостям.

Усилие прессования создается силовым органом 5, работающим между противолежащими поверхностями 20. В данном варианте силовой орган состоит из нижнего тела 6 и верхнего тела 7, между которыми могут быть вставлены прессуемые объекты или материал, и гидравлического привода, содержащего основание 8 и камеру 9, в которую подается под давлением текучая среда. Камера 9 герметично закрыта нижним телом 6, работающим как поршень.

Основание 8 и верхнее тело 7 опираются на соответствующие противолежащие поверхности 20 обладающих сопротивлением элементов 1, установленных друг за другом на заданном расстоянии один от другого.

Прессующее действие создается путем подачи текучей среды под давлением в камеру 9 и может быть приложено к порошковому материалу, размещенному на верхней ветви 11 транспортерной ленты 10, которая проходит в продольном направлении и имеет расположенный перед прессом участок для загрузки порошка и расположенный после пресса участок для выгрузки полученных изделий (плит). На центральном участке, расположенном между двумя указанными участками, ветвь 11 проходит между нижним телом 6 и верхним телом 7, которые сжимают порошковый материал и формуют его в процессе прессования. Во время этой операции центральный участок ветви 11 действует как нижняя плита пресс-формы.

Нижняя, возвратная ветвь 12 транспортерной ленты 10 свободно проходит под прессом между двумя опорными лапами 13, которыми снабжен каждый обладающий сопротивлением элемент 1 и которые выполнены за одно целое с соответствующим кольцеобразным элементом 2.

Конструкция пресса согласно изобретению не имеет сварных и винтовых соединений.

Соединение и выравнивание обладающих сопротивлением элементов 1 осуществляется с помощью известных средств, представляющих собой (весьма схематично) две распорки 40 в форме параллелепипеда, которые вставлены между концами противолежащих поверхностей 20 и ограничивают вместе с ними пространство, в котором установлен весь силовой орган 5.

Распорки 40 вставляют так, чтобы создать заданное усилие между концами противоположных поверхностей 20, когда пресс еще не находится под нагрузкой, чтобы гарантировать выравнивание кольцеобразных или аркообразных элементов 2. С этой целью можно использовать клинья 30 предварительного нагружения, которые с помощью резьбовых стяжных стержней можно очень просто и независимо друг от друга вставлять до тех пор, пока не будет достигнута величина заданной предварительной нагрузки. Величина предварительной нагрузки определяется тем, что, когда пресс работает, реакция на сжатие материала, распределяемая между отдельными элементами 1, полностью компенсирует усилие распорок.

Фактически предварительное нагружение имеет двойную функцию: оно удерживает машину в сборе и обеспечивает абсолютную жесткость конструкции, когда машина не работает, а также на первой фазе прессования,

т.е. до того момента, когда усилие прессования превысит величину предварительной нагрузки. Эта возможность, достигаемая посредством очень простых регулировок, имеет особенно важное значение при прессовании порошков для формования плит и плиток, поскольку это позволяет адаптировать прессующее действие к изменению состояния материала (как правило, пластичного на начальной фазе и упругого на последней фазе).

Благодаря особой геометрии сплошных прорезей 3, выполненных в кольцеобразных или аркообразных элементах, напряжения, возникающие в материале в зонах риска повышенной концентрации, распределяются постепенно и довольно равномерно, что позволяет не только оптимизировать усталостную прочность, но и лучше эксплуатировать сам материал (с дальнейшим уменьшением веса и т.п.).

Указанные выше результаты достигнуты только благодаря пачкам пластин 4, вставленных в прорези 3, без использования дополнительных деталей и элементов.

Изобретение относится к конструкции для прессов, в частности, для формования керамических изделий. Конструкция для прессов содержит обладающую сопротивлением конструкцию, состоящую по меньшей мере из одного обладающего сопротивлением элемента, содержащего плоский кольцеобразный или аркообразный элемент. Внутри аркообразного элемента расположены две противолежащие поверхности, диаметрально противоположные друг другу, между которыми может быть установлен по меньшей мере один силовой орган для выполнения прессующего действия путем сжатия прессуемого объекта или материала между двумя телами, так что указанные противолежащие поверхности воспринимают равные и противоположные реакции прессующего действия. Причем на концах этих поверхностей выполнены сквозные прорези. При этом каждая сквозная прорезь имеет заданную ширину, начинается от конца соответствующей противолежащей поверхности и проходит по кривой, имеющей по меньшей мере первый отрезок и по меньшей мере второй отрезок. Край наружной поверхности первого отрезка соединен с боковой поверхностью вертикальной или почти вертикальной части кольцеобразного или аркообразного элемента, ограничивающей сбоку пространство, в котором установлен силовой орган. Второй отрезок соединен с первым отрезком и вогнутый в ту же сторону, что и первый отрезок. Причем сквозные прорези расположены симметрично по меньшей мере относительно средней вертикальной оси кольцеобразного или аркообразного элемента, перпендикулярной к противолежащим поверхностям. Причем в каждой сквозной прорези расположена по меньшей мере одна пластина, противоположные поверхности которой предназначены для контакта с обращенными друг к другу поверхностями, ограничивающими эту сквозную прорезь. Техническим результатом является снижение веса и габаритных размеров конструкции, упрощение конструкции. 9 з.п. ф-лы, 3 ил.

1. Конструкция для прессов, в частности, для формования керамических изделий, содержащая обладающую сопротивлением конструкцию, состоящую по меньшей мере из одного обладающего сопротивлением элемента (1), содержащего плоский кольцеобразный или аркообразный элемент (2), внутри которого расположены две противолежащие поверхности (20), диаметрально противоположные друг другу, между которыми может быть установлен по меньшей мере один силовой орган (5) для выполнения прессующего действия путем сжатия прессуемого объекта или материала между двумя телами, так что указанные противолежащие поверхности (20) воспринимают равные и противоположные реакции прессующего действия, причем на концах этих поверхностей (20) выполнены сквозные прорези (3), отличающаяся тем, что каждая сквозная прорезь (3) имеет заданную ширину, начинается от конца соответствующей противолежащей поверхности (20) и проходит по кривой, имеющей по меньшей мере первый отрезок (22), край наружной поверхности которого соединен с боковой поверхностью (24) вертикальной или почти вертикальной части кольцеобразного или аркообразного элемента (2), ограничивающей сбоку пространство, в котором установлен силовой орган (5), и по меньшей мере второй отрезок (23), соединенный с первым отрезком (22) и вогнутый в ту же сторону, что и первый отрезок (22), причем сквозные прорези (3) расположены симметрично по меньшей мере относительно средней вертикальной оси кольцеобразного или аркообразного элемента (2), перпендикулярной к противолежащим поверхностям (20), а в каждой сквозной прорези (3) расположена по меньшей мере одна пластина (4), противоположные поверхности которой предназначены для контакта с обращенными друг к другу поверхностями, ограничивающими эту сквозную прорезь (3).

2. Конструкция для прессов по п. 1, отличающаяся тем, что каждая сквозная прорезь (3), начинающаяся от конца соответствующей противолежащей поверхности (20), проходит по многоцентричной кривой, второй отрезок (23) которой, соединенный с первым отрезком (22), выполнен по дуге окружности с длиной не менее четверти длины этой окружности.

3. Конструкция для прессов по п. 1 или 2, отличающаяся тем, что противоположные поверхности указанной по меньшей мере одной пластины (4) и соответствующие обращенные друг к другу поверхности, ограничивающие каждую сквозную прорезь (3), в которой расположена пластина (4), являются гладкими, во всяком случае имеют низкий коэффициент трения.

4. Конструкция для прессов по п. 3, отличающаяся тем, что противоположные поверхности указанной по меньшей мере одной пластины (4) и соответствующие обращенные друг к другу поверхности, ограничивающие каждую сквозную прорезь (3), в которой расположена пластина (4), смазаны.

5. Конструкция для прессов по п. 4, отличающаяся тем, что противоположные поверхности указанной по меньшей мере одной пластины (4) и соответствующие обращенные друг к другу поверхности, ограничивающие каждую сквозную прорезь (3), в которой расположена пластина (4), смазаны смазкой на основе дисульфида молибдена.

6. Конструкция для прессов по п. 1, отличающаяся тем, что в каждой сквозной прорези (3) расположено несколько пластин (4), образующих своего рода пачку, причем противоположные поверхности каждой пластины предназначены для контакта с поверхностями смежных с нею пластин (4), а наружные пластины (4) пачки предназначены для контакта с обращенными друг к другу поверхностями, ограничивающими каждую сквозную прорезь (3), при этом все смежные контактирующие поверхности смазаны смазкой на основе дисульфида молибдена.

7. Конструкция для прессов по п. 6, отличающаяся тем, что каждая сквозная прорезь (3) по существу имеет форму многоцентричной кривой, состоящей из по меньшей мере двух соединенных между собой отрезков, причем край наружной поверхности первого отрезка (22) соединен с боковой поверхностью (24) вертикальной или почти вертикальной части кольцеобразного или аркообразного элемента (2), ограничивающей пространство, в котором расположен силовой орган (5), а второй отрезок (23), соединенный с первым отрезком (22), выполнен по дуге длиной не менее четверти длины окружности и проходит от места соединения с первым отрезком (22) до пересечения с вертикальной линией, параллельной оси Х-Х, проходящей через центр окружности, по дуге которой выполнен второй отрезок (23).

8. Конструкция для прессов по п. 6 или 7, отличающаяся тем, что первый отрезок (22) выполнен по дуге окружности, радиус (Rs) которой больше (в 2-4 раза) радиуса (Rp) окружности, по дуге которой выполнен второй отрезок (23), причем величина дуги первого отрезка (22) равна 10-15°.

9. Конструкция для прессов по п. 8, отличающаяся тем, что центры (S, P) окружностей, частями которых являются дуга первого отрезка (22) и дуга второго отрезка (23), расположены на одной горизонтальной оси, параллельной средней оси (Y-Y).

10. Конструкция для прессов по п. 1 или 2, отличающаяся тем, что обладающие сопротивлением элементы (1) могут быть собраны последовательно один за другим, по типу модульной конструкции, так что путем изменения количества собранных обладающих сопротивлением элементов (1) можно пропорционально изменять максимально допустимое усилие прессования.

| EP 1441899 А1, 04.08.2004 | |||

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1998 |

|

RU2151694C1 |

| Пресс для формования керамических масс | 1991 |

|

SU1791125A1 |

| Пресс для формования керамических изделий | 1989 |

|

SU1701530A1 |

| US 3563167 А, 16.02.1971. | |||

Авторы

Даты

2016-04-10—Публикация

2011-10-11—Подача