Данное изобретение относится к формующему элементу для прессования керамических изделий, в частности пластин, плиток и т.п.

Данное изобретение также относится к прессующему устройству для керамических изделий.

Изобретение относится, в частности, к устройству для прессования керамических изделий, предложенному тем же заявителем и известному в данной области техники из патентного документа ЕР 1500480, в котором порошковый материал, подлежащий прессованию, располагают в виде слоя на опорной плоскости, образованной верхней поверхностью непрерывной транспортирующей ленты, которая поддерживается с возможностью скольжения на прессующем элементе или нижнем пуансоне. Прессование выполняют с помощью прессующего элемента или верхнего пуансона путем размещения непрерывной кольцевой замкнутой ленты, наружная поверхность которой обращена к непрерывной транспортирующей ленте.

Для ограничения зоны прессования по периметру верхний пуансон снабжен рамкой, выступающей в нижнем направлении. Помимо ограничения зоны прессования по периметру, назначение указанной формующей рамы также заключается в создании, после прессования, кромки конечного прессованного изделия, характеризующейся большим уплотнением или плотностью по сравнению с внутренними зонами.

Существующее в настоящее время устройство, при том что оно является эффективным и обеспечивает высокую производительность, может быть усовершенствовано с точки зрения гибкости в отношении изменения формата прессуемых изделий. В существующем в настоящее время устройстве фактически для изменения формата керамического изделия необходимо заменить верхний пуансон пуансоном, снабженным рамкой, подходящей для выполнения прессования в новом формате. Это имеет недостаток как с точки зрения рабочего времени, поскольку замена верхнего пуансона требует значительного количества времени, так и с точки зрения затрат, поскольку верхний пуансон, снабженный формующей рамкой, является весьма дорогостоящим элементом.

Целью данного изобретения является создание прессующего устройства, обеспечивающего возможность устранения недостатков существующих в настоящее время устройств.

Преимущество прессующего устройства согласно данному изобретению заключается в возможности изменения формата в значительно более короткие сроки по сравнению с существующими в настоящее время устройствами.

Еще одно преимущество прессующего устройства согласно данному изобретению заключается в уменьшении затрат, необходимых для обеспечения возможности изменения формата прессуемых изделий.

Другие характерные особенности и преимущества данного изобретения станут более очевидны из нижеследующего подробного описания варианта выполнения данного изобретения, изображенного в качестве неограничивающего примера на прилагаемых чертежах, на которых:

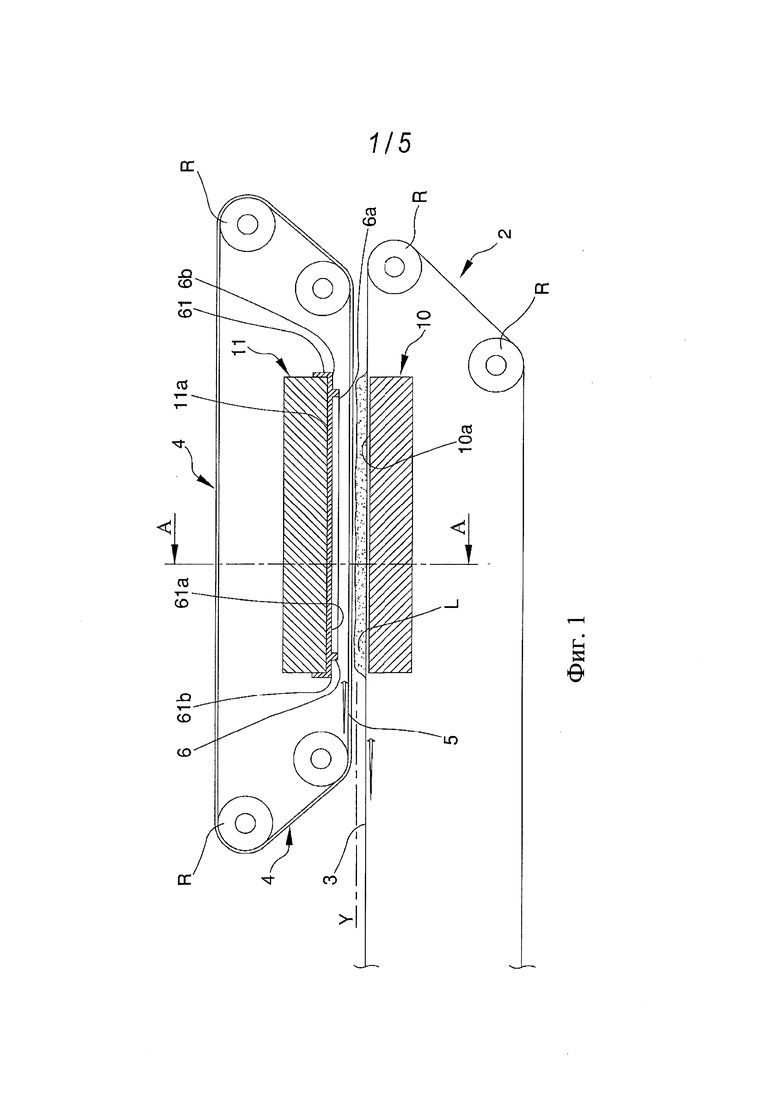

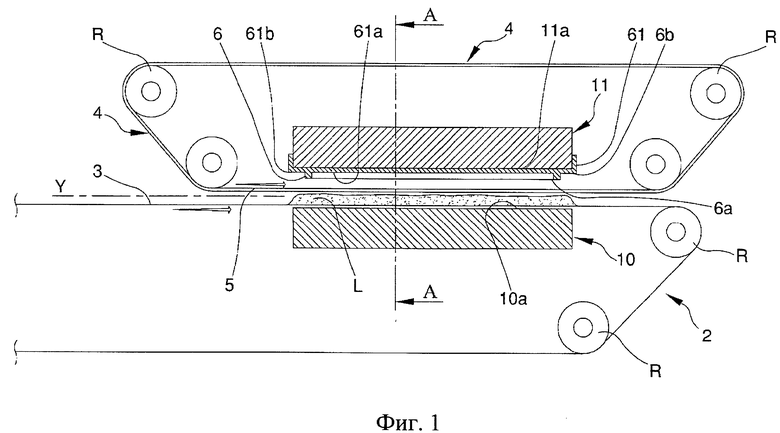

фиг. 1 изображает схематический вид вертикальной проекции устройства согласно данному изобретению,

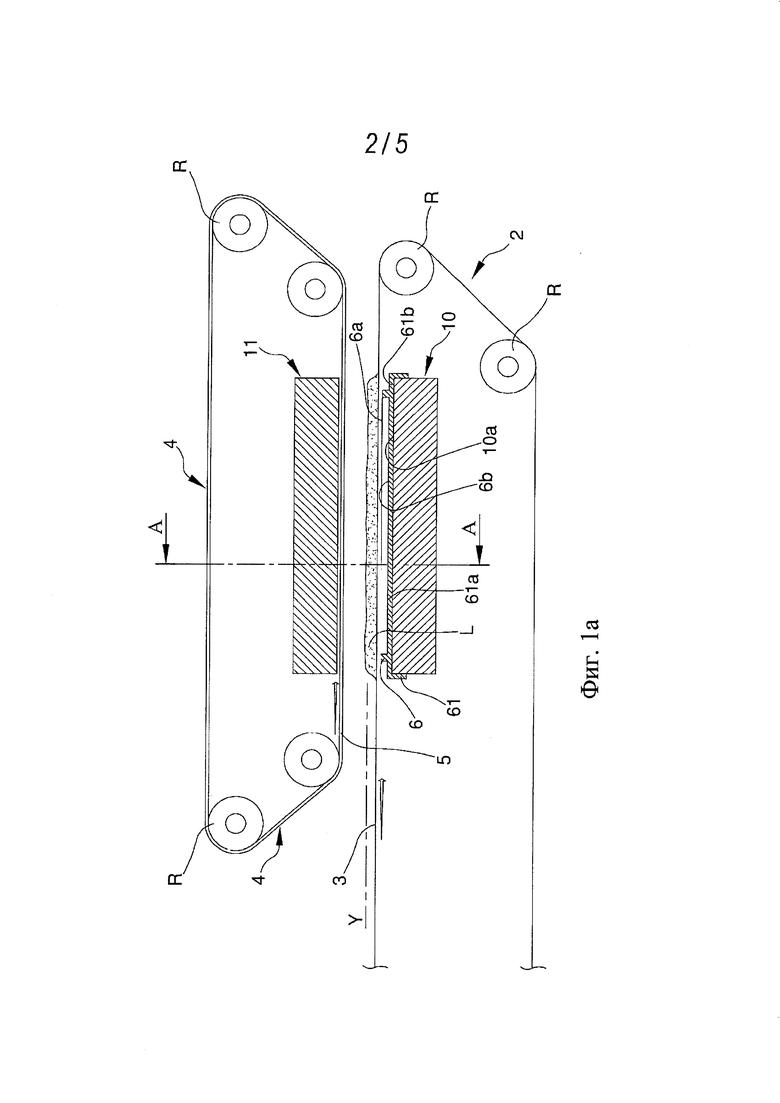

фиг. 1а изображает схематический вид вертикальной проекции устройства согласно данному изобретению в другом варианте выполнения,

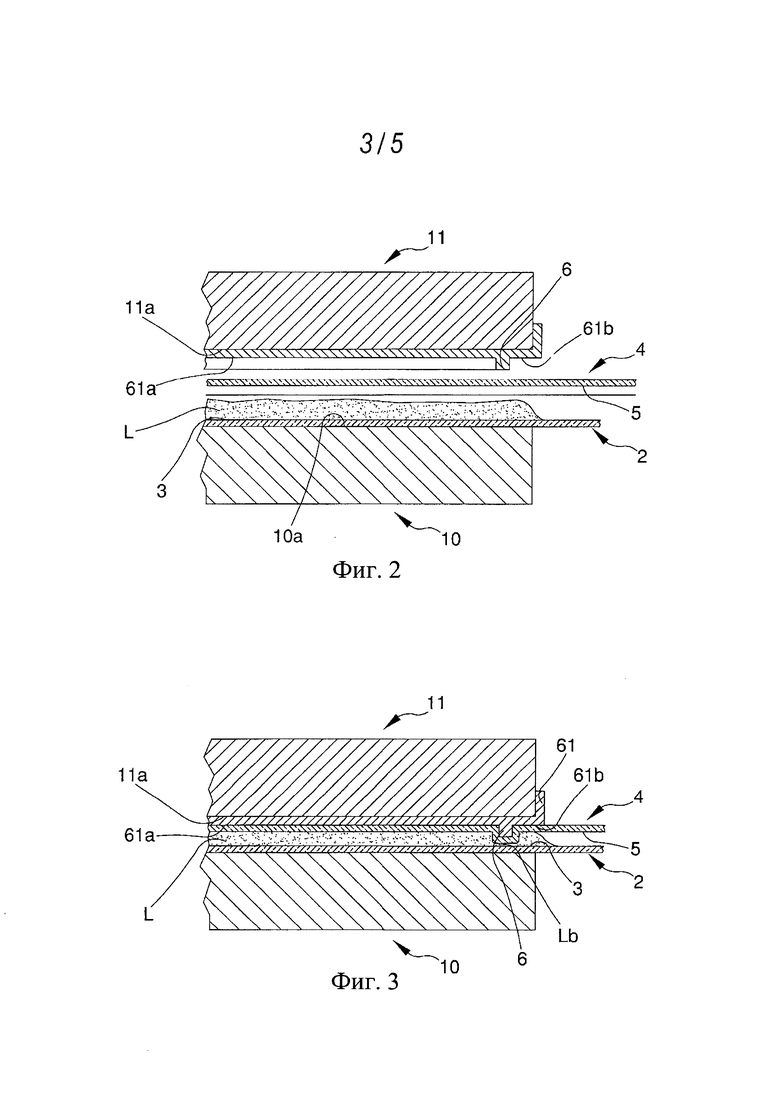

фиг. 2 изображает зону устройства, показанного на фиг. 1, в увеличенном масштабе,

фиг. 3 изображает зону, показанную на фиг. 2, на этапе прессования,

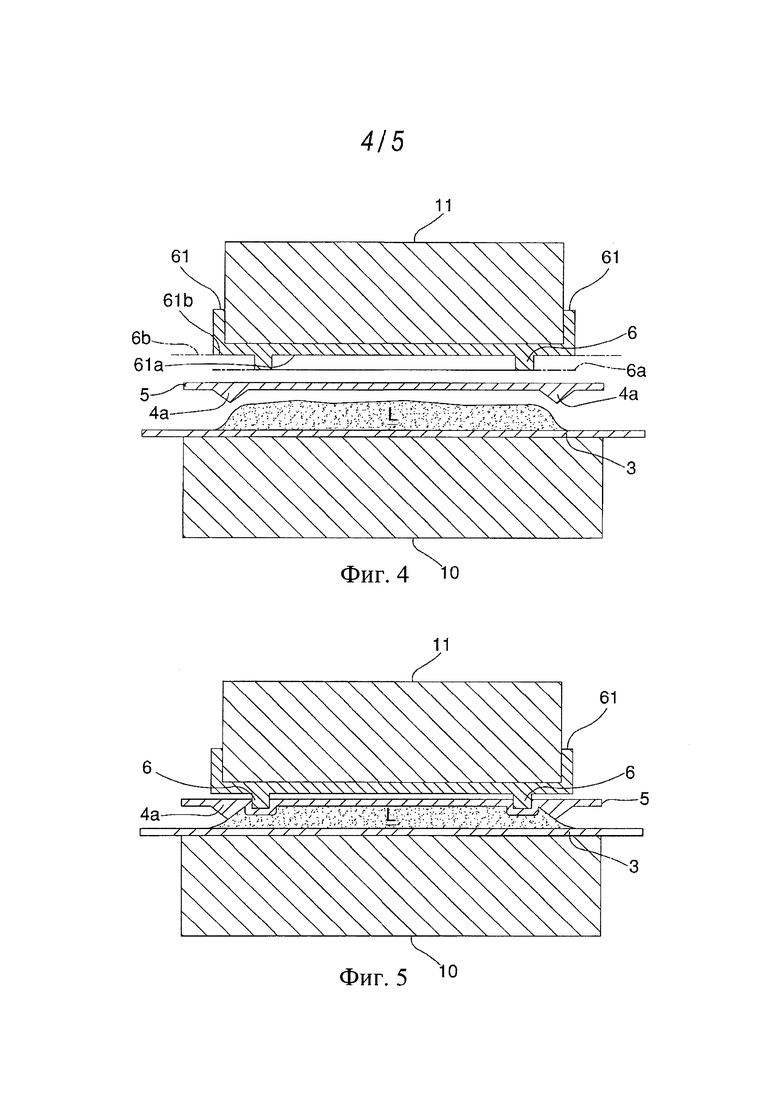

фиг. 4 изображает вид в сечении по плоскости А-А, показанной на фиг. 1,

фиг. 5 изображает устройство, показанное на фиг. 4, на этапе прессования,

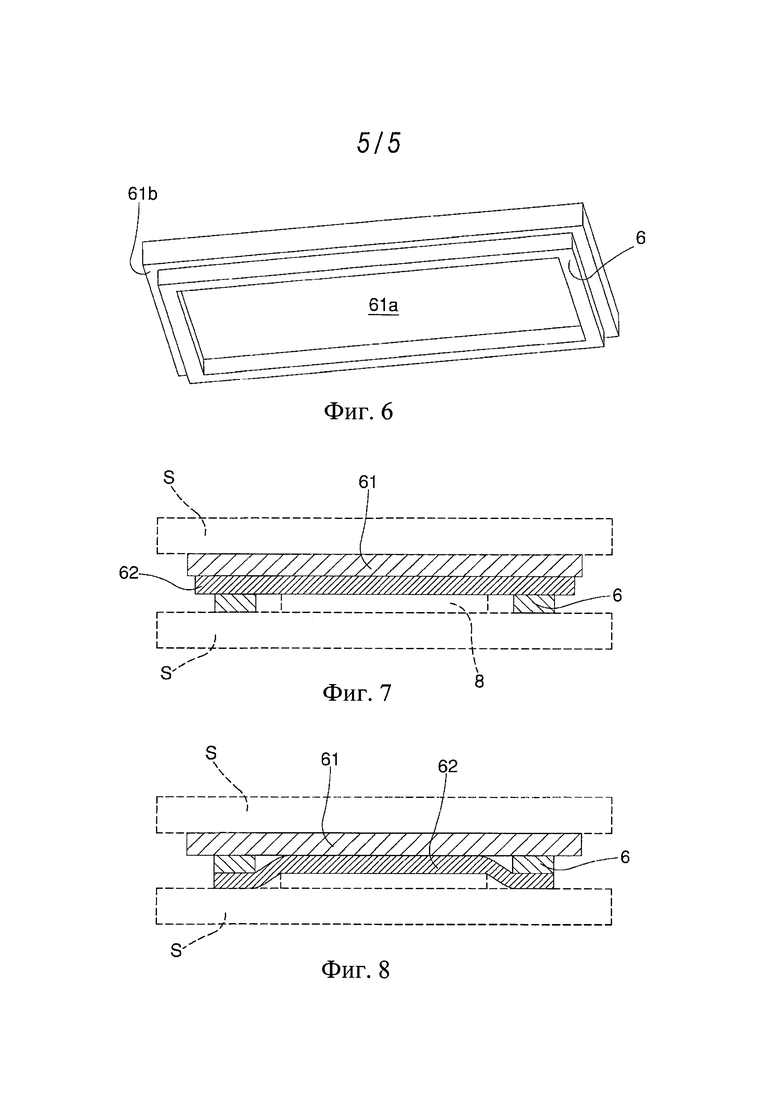

фиг. 6 изображает вид в аксонометрии формующего элемента согласно данному изобретению,

фиг. 7 изображает второй возможный вариант выполнения формующего элемента согласно данному изобретению, показанный в плоскости сечения, перпендикулярной направлению (Y) продвижения,

фиг. 8 изображает еще один возможный вариант выполнения формующего элемента согласно данному изобретению, показанный в плоскости сечения, перпендикулярной направлению (Y) продвижения.

Прессующее устройство согласно данному изобретению содержит нижний пуансон (10), имеющий прессующую поверхность (10а), обращенную вверх, и верхний пуансон (11), имеющий прессующую поверхность (11а), обращенную вниз. Указанные два пуансона являются частью пресса, который не показан подробно и с помощью которого пуансоны приводятся в действие с взаимным сближением и отдалением для выполнения прессования загруженного материала (L) в виде слоя керамического материала.

Устройство также содержит первую подвижную ленту (2), которая имеет рабочую часть (3) с опорной поверхностью, обращенной вверх. Рабочая часть (3) по меньшей мере частично расположена между верхним пуансоном (11) и нижним пуансоном (10). Следовательно, первая подвижная лента (2) расположена таким образом, что ее рабочая часть (3) находится выше нижнего пуансона (10) и ниже верхнего пуансона (11). Рабочая часть (3) первой ленты (2) выполнена с возможностью перемещения вдоль направления (Y) продвижения для подачи слоев (L) материала, подлежащего прессованию, в пространство между двумя пуансонами (10, 11). Слои (L), подлежащие прессованию, загружают на первую ленту (2) выше по потоку от указанных двух пуансонов с использованием средств, известных специалисту и подробно не показанных. Первая лента (2) приводится в действие с помощью роликов (R), которые расположены относительно траектории следования известным в данной области техники способом. На чертежах ролики показаны только схематически.

Прессующее устройство предпочтительно содержит вторую подвижную ленту (4), имеющую рабочую часть (5), которая расположена по меньшей мере частично между первой лентой (2) и верхним пуансоном (11). Рабочая часть (5) второй ленты (4) выполнена с возможностью перемещения вдоль направления (Y) продвижения согласованно с рабочей частью (3) первой ленты (2). По меньшей мере на участке, расположенном у пуансонов (10, 11) и частично выше или ниже по потоку от них, обе рабочие части (3, 5) проходят параллельно направлению (Y) продвижения. Вторая лента (4) также приводится в действие с помощью роликов (R), которые расположены относительно траектории следования известным в данной области техники способом. На чертежах ролики показаны только схематически. Вторая лента (4) может быть составлена из отдельных частей, присоединенных друг к другу. Указанные отдельные части могут быть одинаковыми или отличаться друг от друга. Например, вторая лента (4) может быть составлена из трех отдельных частей (не показаны).

Во время подачи загружаемого материала (L) к прессу (10, 11) подвижные ленты (2, 4) перемещаются с одной и той же скоростью. Выравнивание и синхронизация подвижных лент (2, 4) могут быть достигнуты известным способом при помощи регулирования с обратной связью. Во время этого этапа пуансоны (10, 11) разнесены на большее расстояние для обеспечения возможности введения загруженного материала (L) в пространство между пуансонами. При такой конфигурации рабочие части (3, 5) параллельны друг другу и разнесены на расстояние, обеспечивающее возможность подачи материала (L), толщина которого, измеряемая в направлении, перпендикулярном опорной поверхности нижней рабочей части (3), меньше расстояния, разделяющего части (3, 5)

Прессующее устройство согласно изобретению содержит фасонный профиль (6), который по меньшей мере частично ограничивает прессовальную камеру. Фасонный профиль (6) может проходить от прессующей поверхности (10а) нижнего пуансона (10) или от прессующей поверхности (11а) верхнего пуансона (11). В первом случае профиль (6) может быть расположен между рабочей частью (3) первой ленты (2) и нижним пуансоном (10). Во втором случае профиль (6) может быть расположен между рабочей частью (5) второй ленты (4) и верхним пуансоном (11). В предпочтительном варианте выполнения фасонный профиль (6) проходит в направлении вниз относительно прессующей поверхности (11а) верхнего пуансона (11). Фасонный профиль (6) может быть расположен между верхним пуансоном (11) и рабочей частью (5) второй ленты (4). Таким образом, профиль (6) не входит в контакт с загруженным материалом (L), всегда оставаясь чистым. В конце этапа прессования вторая лента (4) продвигается без толчков вследствие ее предварительного натяжения для отнесения участка рабочей части (5), вошедшего в контакт со слоем (L), на определенное расстояние для его очистки. В то же время следующая часть второй ленты (4), уже подвергнутая операциям очистки, занимает место предыдущей части ниже фасонного профиля (6) в соответствии с циклом продвижения, синхронизированным с лентой (2).

Как можно легко заметить на фиг. З и как известно специалисту в данной области техники, во время этапа прессования фасонный профиль (6) обеспечивает большее уплотнение материала (L) в зоне (Lb), расположенной под профилем (6). Это обусловлено тем, что во время этапа прессования расстояние между нижней поверхностью профиля (6) и прессующей поверхностью (10а) нижнего пуансона (10) меньше, чем расстояние между прессующими поверхностями (10а, 11a) двух пуансонов (10, 11) во всей той зоне, где профиль (6) отсутствует. По существу материал, прессуемый фасонным профилем (6), приобретает большую плотность, что предотвращает образование и распространение трещин.

Фасонный профиль (6) полностью ограничивает кромку изделия, плитки или пластины, которая будет получена в конце производственного цикла. Зона кромки изделия, прессуемая профилем (6), имеет большую плотность и большее уплотнение. Это облегчает отделение материала, расположенного снаружи кромочной зоны, т.е. материала, который не подвергался прессованию с помощью профиля (6). Отделение материала, расположенного снаружи, выполняют известным способом при помощи соответствующих средств, которые обрезают кромку изделия.

Фасонный профиль (6) предпочтительно выполнен в форме рамки, ограничивающей замкнутую кромку на плоскости, параллельной прессующим поверхностям (10а, 11a) пуансонов (10, 11). Например, профиль (6) может ограничивать прямоугольную или квадратную кромку, но также может быть многоугольным или ограничивать незамкнутую кромку или только некоторые стороны кромки.

В то время как в установках, существующих в настоящее время, фасонный профиль (6) прочно прикреплен к прессующей поверхности (11а) верхнего пуансона (11), в устройстве согласно данному изобретению профиль (6) присоединен к верхнему пуансону (11) с возможностью отсоединения. Это обеспечивает значительное преимущество, заключающееся в продолжении использования одного и того же верхнего пуансона (11) для получения изделий различных форматов с заменой только фасонного профиля (6). Как можно легко понять, операция по замене профиля (6) выполняется значительно быстрее и с большей экономией, чем операция по замене пуансона. В изображенном и описанном варианте выполнения профиль (6) присоединен к верхнему пуансону (11), однако, как вариант, он может быть присоединен к нижнему пуансону (10).

Как видно на фиг. 6, в предпочтительном варианте выполнения фасонный профиль (6) в плоскости, перпендикулярной прессующим поверхностям (10а, 11a), имеет прямоугольное или квадратное сечение. Также возможно использование сечений другой формы. Форма и размер поверхности профиля (6), обращенной вниз и, следовательно, предназначенной для вхождения в контакт со второй лентой (4) для прессования загруженного материала (L), влияет на степень уплотнения и плотности, достигаемую прессуемым материалом в конце этапа прессования. Выбор гибкого и упруго деформируемого материала для выполнения фасонного профиля (6) обеспечивает возможность приложения давления, которое является по существу равномерным в зоне под фасонным профилем (6).

Фасонный профиль (6) является в целом касательным к передней плоскости (6а), которая во время этапа прессования проходит параллельно прессующей поверхности (11а) верхнего пуансона (11) и прессующей поверхности (10а) нижнего пуансона (10). Другими словами, передняя плоскость (6а) профиля (6) является касательной к наружной поверхности профиля (6) в зонах, проходящих на большее расстояние вниз, т.е. в зонах, которые во время этапа прессования первыми входят в контакт с рабочей частью (5) второй ленты (4). В случае, когда фасонный профиль (6) соединен с нижним пуансоном (10), передняя плоскость (6а) профиля (6) является касательной к наружной поверхности профиля (6) в зонах, проходящих на большее расстояние вверх, т.е. в зонах, которые во время этапа прессования первыми входят в контакт с рабочей частью (3) первой ленты (2). Фасонный профиль (6) проходит от базовой плоскости (6b), которая во время этапа прессования в целом проходит параллельно прессующей поверхности (11а) верхнего пуансона (11) и прессующей поверхности (10а) нижнего пуансона (10).

В возможном варианте выполнения фасонный профиль (6) соединен с опорой (61), которая выполнена с возможностью разъемного присоединения к верхнему пуансону (11). Опора (61) в целом определяет базовую плоскость (6b) профиля (6) и проходит внутри и снаружи кромки, ограниченной профилем (6). В первом варианте выполнения внутренняя часть (61а) опоры (61), ограниченная в пределах профиля (61), расположена на том же расстоянии от передней плоскости (6а), что и наружная часть опоры (6lb), т.е. часть, которая остается снаружи профиля (61). В альтернативном варианте выполнения внутренняя часть (61а) расположена на меньшем расстоянии от передней плоскости (6а) по сравнению с наружной частью (6lb). Другими словами, в этом альтернативном варианте выполнения внутренняя часть (61а) находится в пределах профиля (6) в меньшей степени, чем в первом варианте выполнения. Это обеспечивает возможность придания материалу (L), остающемуся снаружи профиля (6), меньшего уплотнения или плотности по сравнению с частью, ограниченной внутри профиля (6).

В возможном альтернативном варианте выполнения, изображенном на фиг. 7, к опоре (61) присоединены, например, путем приклеивания один или более слоев покрытия (62). Фасонный профиль (6) соединен с покрывающим слоем (62) (или самым наружным из покрывающих слоев), например, путем приклеивания. Как рамка (6), так и покрывающий слой (62) входят в контакт с загруженным материалом (L).

Вариант выполнения, содержащий слой (62), может быть получен следующим образом.

Покрывающий слой (62) может быть присоединен к опоре (61) например, путем приклеивания с использованием пуансона (S) для поддержания плоскостности опоры (61).

После этого может быть присоединен фасонный профиль (6) путем введения слоя клеевого вещества между профилем и покрывающим слоем (62).

На этой стадии группа элементов, в которую входят опора (61), фасонный профиль (6) и покрывающий слой (62), может быть подвергнута прессованию, предпочтительно путем расположения временной плиты (В) в зоне, ограниченной профилем (6). Временная плита (В) и два пуансона (S) для прессования схематически показаны на фиг. 7 пунктирной линией.

В еще одном альтернативном варианте выполнения, изображенном на фиг. 8, фасонный профиль (6) присоединяют к опоре (61), к которой присоединены один или более покрывающих слоев (62). По меньшей мере один покрывающий слой (62) по меньшей мере частично перекрывает фасонный профиль (6) так, что профиль (6) расположен между опорой (61) и слоем (62). В частности, центральная часть слоя (62) присоединена, например, путем приклеивания к опоре (61), тогда как периферическая часть слоя (62) присоединена к профилю (6). В данном варианте выполнения именно покрывающий слой (62) входит в контакт с загруженным материалом (L).

В зоне, расположенной вблизи внутренней кромки фасонного профиля (6), покрывающий слой (62) принимает частично изогнутую или закругленную форму. Таким образом, фасонный профиль (6) оказывает прессующее воздействие, не имея при этом острых кромок или, во всяком случае, кромок с ограниченными радиусами кривизны, находящихся в контакте с материалом (L).

Вариант выполнения, содержащий покрывающий слой (62), может быть получен следующим образом.

Покрывающий слой (62) может быть присоединен к опоре (61) в центральной зоне, например, путем приклеивания с одновременным сохранением периферической зоны слоя (62) отсоединенной от опоры (61).

После этого фасонный профиль (6) может быть вставлен между опорой (61) и периферической зоной слоя (62) путем введения слоя клеевого вещества как в область контакта между профилем (6) и опорой (61), так и в область контакта между профилем (6) и покрывающим слоем (62).

На этой стадии группа элементом, в которую входят опора (61), фасонный профиль (6) и покрывающий слой (62), может быть подвергнута прессованию, предпочтительно путем расположения временной плиты (В) в зоне, ограниченной профилем (6). Временная плита (В) и два пуансона (S) для прессования схематически показаны на фиг. 7 пунктирной линией.

Как фасонный профиль (6), так и опора (61) предпочтительно изготовлены из гибкого материала, например, применяемого для изготовления транспортирующих лент и т.п.Опора (61) может быть выполнена, например, в виде гибкой подкладки, к которой присоединяют профиль (6). Опора (61) и профиль (6) могут быть получены известным способом путем склеивания и/или сваривания листов подходящего для этого материала.

Прикрепление опоры (61) к верхнему пуансону (11) может быть выполнено с помощью средств различного характера в объеме знаний специалиста в данной области техники. Например, опора (61) может быть с возможностью отсоединения прикреплена к боковым поверхностям верхнего пуансона (11) с помощью съемных средств, расположенных по периферическим или краевым зонам опоры (61). Гибкость опоры (61) облегчает операции монтажа и демонтажа. Гибкость опоры (61) также означает, что во время этапа подачи материала (L) и при положениях пуансонов (10,11), в которых профиль (6) не прижат с введением в контакт со второй лентой (4) и/или загруженным материалом (L) (см. фиг. 2), опора (61) может принимать выпуклую форму и частично отсоединяться от прессующей поверхности (11а) верхнего пуансона (11).

В положении прессования и в положениях, близких к положению прессования (см. фиг. 3), фасонный профиль (6) входит в контакт с рабочей частью (5) второй ленты (4), при этом указанная часть, в свою очередь, деформируется, принимая в целом форму профиля (6).

В особенно предпочтительном варианте выполнения (см. фиг. 4 и 5) вторая подвижная лента (4) имеет две выступающие кромки (4а), которые в рабочей части (5) направлены к рабочей части (3) первой подвижной ленты (2) и параллельны направлению (Y) продвижения. Выступающие кромки (4а) расположены снаружи профиля (6), как показано на фиг. 4 и 5. Другими словами, в плоскости сечения, перпендикулярной направлению (Y) продвижения, профиль (6) расположен между кромками (4а). Назначение выступающих кромок (4а) заключается в ограничении загруженного материала (L) в боковом направлении так, чтобы во время этапа прессования указанный материал не вышел в боковом направлении к первой ленте (2). Предпочтительно в плоскости, перпендикулярной направлению (Y) продвижения, кромки (4а) имеют сужающееся сечение с направленной вниз вершиной.

Прессующее устройство согласно данному изобретения обеспечивает достижение всех поставленных целей.

Использование фасонного профиля (6), присоединенного с возможностью отсоединения к верхнему пуансону (11), позволяет осуществлять изменения формата в значительно более короткие сроки по сравнению с существующими в настоящее время устройствами. Фактически, достаточно заменить фасонный профиль (6) вместо замены всего пуансона, как это необходимо делать в существующих устройствах. Возможность замены только профиля (6) также обеспечивает возможность снижения общих затрат, необходимых для выполнения запроса на смену формата, так как при этом исключается необходимость в наличии такого же количества пуансонов.

Группа изобретений относится к формующему элементу для прессования керамических изделий. Прессующее устройство содержит нижний пуансон (10), имеющий прессующую поверхность (10а), обращенную вверх, верхний пуансон (11), имеющий прессующую поверхность (11а), обращенную вниз, первую подвижную ленту и вторую подвижную ленту. Причем по меньшей мере один из указанных двух пуансонов выполнен с возможностью перемещения в направлении другого пуансона и от него для выполнения прессования слоя (L) керамического материала. Первая подвижная лента (2) имеет рабочую часть (3), расположенную по меньшей мере частично между верхним пуансоном (11) и нижним пуансоном (10). Вторая подвижную лента (4) имеет рабочую часть (5), расположенную по меньшей мере частично между первой подвижной лентой (2) и верхним пуансоном (11). При этом устройство содержит фасонный профиль (6), по меньшей мере частично ограничивающий прессовальную камеру и присоединенный выступающим образом к нижнему пуансону (10) или к верхнему пуансону (11) с возможностью отсоединения. При этом во время этапа прессования фасонный профиль (6) обеспечивает большее уплотнение материала (L) в зоне (Lb), расположенной под профилем (6). Техническим результатом является снижение времени на изменение формы и размеров прессуемых изделий. 2 н. и 14 з.п. ф-лы, 9 ил.

1. Прессующее устройство, содержащее

нижний пуансон (10), имеющий прессующую поверхность (10а), обращенную вверх,

верхний пуансон (11), имеющий прессующую поверхность (11а), обращенную вниз, причем по меньшей мере один из указанных двух пуансонов выполнен с возможностью перемещения в направлении другого пуансона и от него для выполнения прессования слоя (L) керамического материала,

первую подвижную ленту (2), имеющую рабочую часть (3), расположенную по меньшей мере частично между верхним пуансоном (11) и нижним пуансоном (10),

вторую подвижную ленту (4), имеющую рабочую часть (5), расположенную по меньшей мере частично между первой подвижной лентой (2) и верхним пуансоном (11),

отличающееся тем, что оно содержит фасонный профиль (6), по меньшей мере частично ограничивающий прессовальную камеру и присоединенный выступающим образом к нижнему пуансону (10) или к верхнему пуансону (11) с возможностью отсоединения, при этом во время этапа прессования фасонный профиль (6) обеспечивает большее уплотнение материала (L) в зоне (Lb), расположенной под профилем (6).

2. Прессующее устройство по п.1, в котором фасонный профиль (6) соединен с опорой (61), выполненной с возможностью разъемного присоединения к верхнему пуансону (11) или к нижнему пуансону (10).

3. Прессующее устройство по п.2, в котором фасонный профиль (6) и опора (61) изготовлены по меньшей мере частично из гибкого материала.

4. Прессующее устройство по п.3, в котором фасонный профиль (6) присоединен с возможностью отсоединения к верхнему пуансону (11) и проходит вниз относительно верхнего пуансона (11).

5. Прессующее устройство по п.4, в котором фасонный профиль (6) является в целом касательным к передней плоскости (6а), которая во время этапа прессования проходит параллельно прессующей поверхности (11а) верхнего пуансона (11), при этом внутренняя часть (61а) опоры (61), ограниченная в пределах профиля (61), расположена на том же расстоянии от передней плоскости (6а), что и наружная часть указанной опоры (61b).

6. Прессующее устройство по п.4, в котором фасонный профиль (6) является в целом касательным к передней плоскости (6а), которая во время этапа прессования проходит параллельно прессующей поверхности (11а) верхнего пуансона (11), при этом внутренняя часть (61а) опоры (61), ограниченная в пределах фасонного профиля (61), расположена на расстоянии от передней плоскости (6а), отличном от расстояния, на котором расположена наружная часть (61b) указанной опоры.

7. Прессующее устройство по п.3, содержащее покрывающий слой (62), присоединенный к опоре (61), к которой присоединен фасонный профиль (6).

8. Прессующее устройство по п.3, содержащее покрывающий слой (62), присоединенный к опоре (61) и по меньшей мере частично перекрывающий фасонный профиль (6).

9. Прессующее устройство по п.1, в котором фасонный профиль (6) изготовлен из по меньшей мере частично гибкого и упругодеформируемого материала.

10. Прессующее устройство по п.1, в котором фасонный профиль (6) выполнен в виде рамки.

11. Прессующее устройство по п.1, в котором вторая подвижная лента (4) имеет одну или две выступающие кромки (4а), которые в рабочей части (5) направлены к рабочей части (3) первой подвижной ленты (2) и параллельны направлению (Y) продвижения.

12. Прессующее устройство по п.11, в котором выступающие кромки (4а) расположены снаружи фасонного профиля (6).

13. Формующий элемент для керамических изделий, содержащий фасонный профиль (6), по меньшей мере частично ограничивающий прессовальную камеру, отличающийся тем, что фасонный профиль (6) выполнен с возможностью разъемного присоединения выступающим образом к нижнему пуансону (10) или верхнему пуансону (11), при этом фасонный профиль (6) соединен с опорой (61), выполненной с возможностью разъемного присоединения к верхнему пуансону (11) или к нижнему пуансону (10).

14. Формующий элемент по п.13, содержащий покрывающий слой (62), присоединенный к опоре (61) и по меньшей мере частично перекрывающий фасонный профиль (6).

15. Формующий элемент по п.13, в котором фасонный профиль (6) выполнен в виде рамки.

16. Формующий элемент по п.13, в котором фасонный профиль (6) изготовлен из по меньшей мере частично гибкого и упругодеформируемого материала.

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВИРОВАННОГО САЛАТА | 2003 |

|

RU2244449C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Способ изготовления строительных элементов и деталей из листового асбестоцемента или подобного материала | 1944 |

|

SU73398A1 |

| Смеситель-активатор | 1988 |

|

SU1500480A1 |

| ЕР 1669177 А2, 14.06.2006. | |||

Авторы

Даты

2020-08-17—Публикация

2016-11-10—Подача