Данное изобретение относится к компенсатору формата для прессующего устройства.

Изобретение относится, в частности, к устройству для прессования керамических изделий, предложенному тем же заявителем и известному в данной области техники из патентного документа ЕР 150048, в котором порошковый материал, подлежащий прессованию, располагают в виде слоя на опорной плоскости, образованной верхней поверхностью непрерывной транспортирующей ленты, которая поддерживается с возможностью скольжения на прессующем элементе, или нижнем штампе. Прессование выполняют с помощью прессующего элемента, или верхнего штампа, путем размещения непрерывной кольцевой замкнутой ленты, наружная поверхность которой обращена к непрерывной транспортирующей ленте.

Для ограничения зоны прессования по периметру верхний штамп снабжен рамкой, выступающей в нижнем направлении. Помимо ограничения зоны прессования по периметру, назначение указанной формующей рамки также заключается в создании, после прессования, кромки конечного прессованного изделия, характеризующейся большим уплотнением или плотностью по сравнению с внутренними зонами.

Существующий рынок плиток и керамических пластин требует возможности выполнения многочисленных изменений формата. Помимо возможности варьирования толщины и отделки поверхности, требованием рынка является также варьирование размеров изготавливаемых пластин. Для удовлетворения данной потребности заявителем была разработана эффективная система, обеспечивающая возможность быстрой смены только прижимной рамки, без необходимости замены всего верхнего штампа.

Размеры пресса обычно выбраны таким образом, чтобы готовые изделия имели заданные размеры. Несмотря на то что невозможно выполнить изделия, размеры которых превышают заданные, можно изготовить изделия меньшего формата. При уменьшении формата изделия общая поверхность слоя прессуемого керамического материала тоже уменьшается, так что наружные зоны штампов не контактируют с керамическим материалом, но при этом по-прежнему подвергаются прессующей нагрузке. Это означает, что во время этапа прессования материала зоны с наружной стороны штампов не имеют никакого упора и стремятся изогнуться под действием значительного усилия прессующей нагрузки. Данное изгибание абсолютно недопустимо, так как приводит к образованию неплоских поверхностей в готовом изделии.

Целью данного изобретения является создание компенсатора формата и прессующего устройства, которые обеспечивают возможность устранения недостатков существующих в настоящее время прессующих устройств.

Преимущество компенсатора формата, выполненного согласно данному изобретению, заключается в том, что он предотвращает или ограничивает деформации верхнего штампа и нижнего штампа в процессе прессования изделий, имеющих меньшие форматы.

Еще одно преимущество прессующего устройства согласно данному изобретению заключается в уменьшении затрат, необходимых для обеспечения возможности изменения формата прессуемых изделий.

Другие характерные особенности и преимущества данного изобретения станут более очевидны из нижеследующего подробного описания варианта выполнения данного изобретения, изображенного в качестве неограничивающего примера на прилагаемых чертежах, на которых:

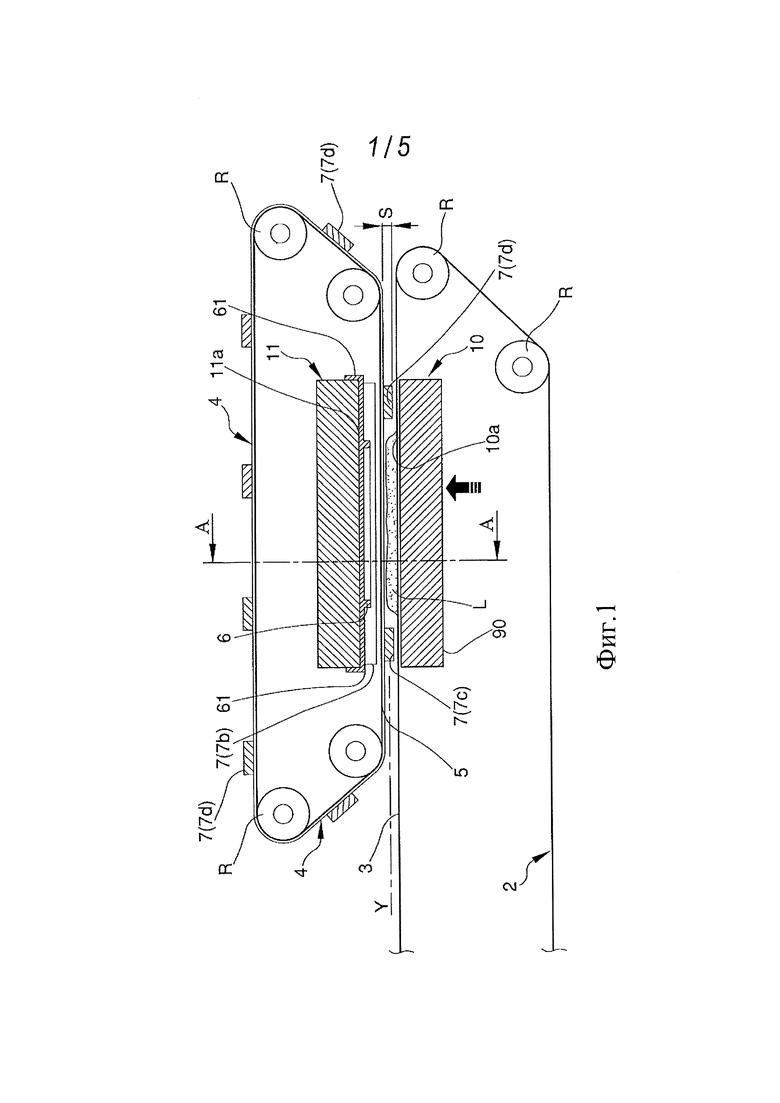

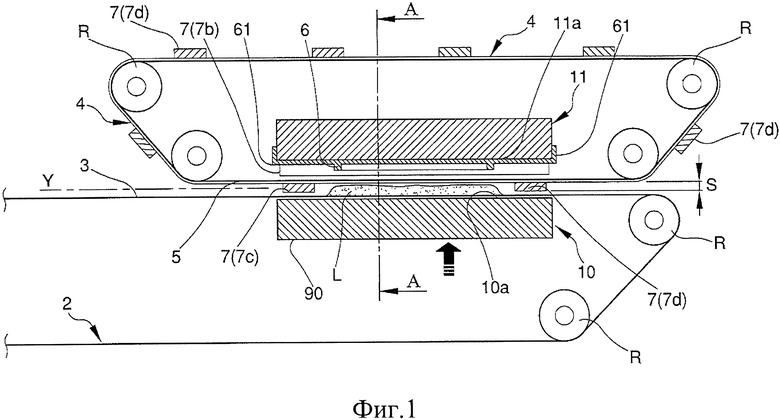

фиг. 1 изображает схематический вид устройства согласно данному изобретению, показанного в разрезе по вертикальной плоскости, содержащей направление (Y) продвижения,

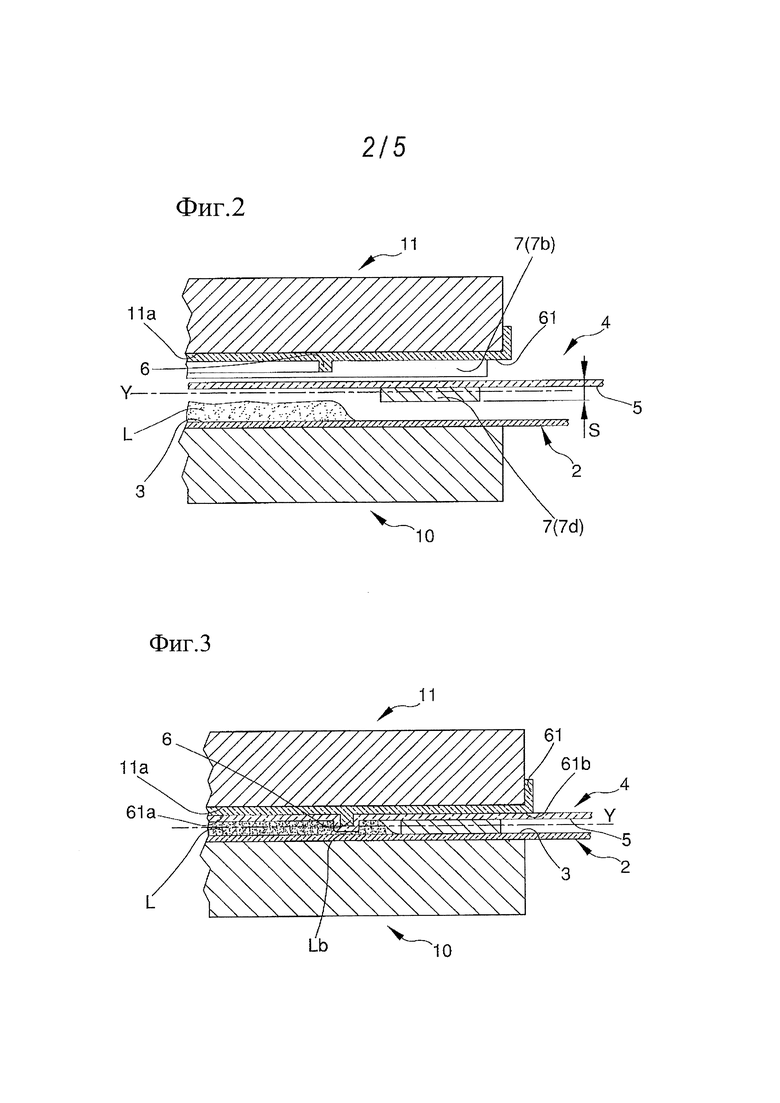

фиг. 2 изображает зону устройства, показанного на фиг. 1, в увеличенном масштабе,

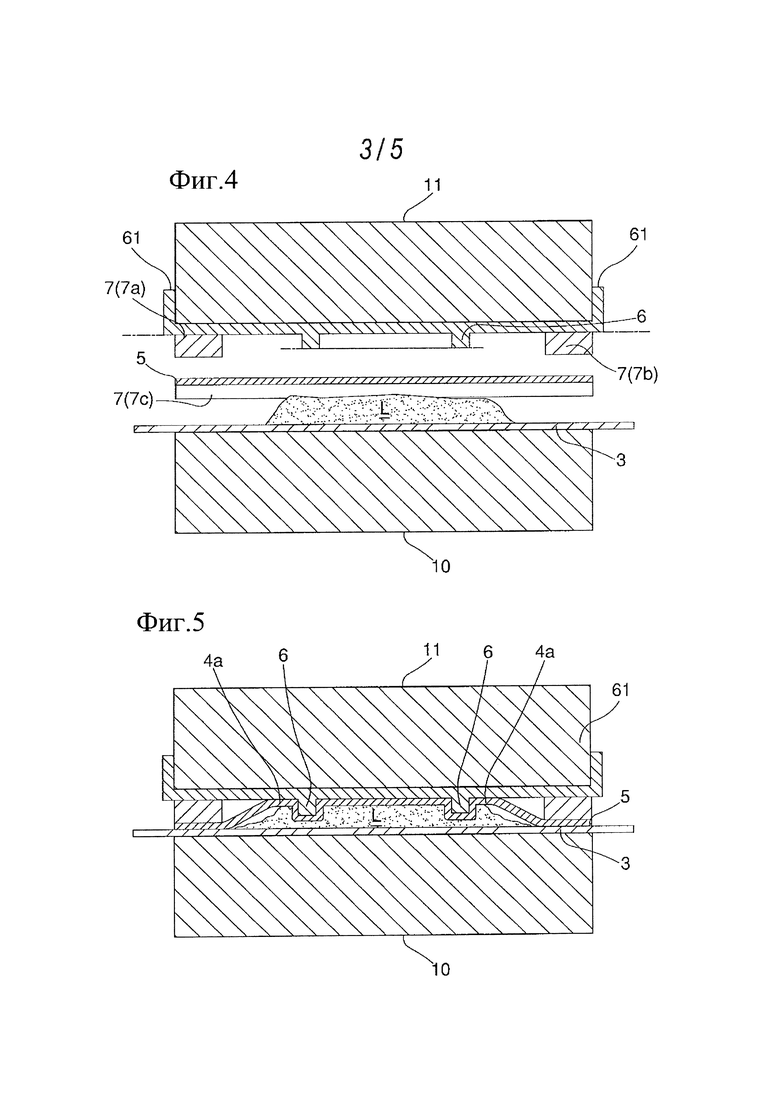

фиг. 3 изображает зону, показанную на фиг. 2, на этапе прессования, фиг. 4 изображает разрез по плоскости А-А на фиг. 1, фиг. 5 изображает устройство, показанное на фиг. 4, на этапе прессования,

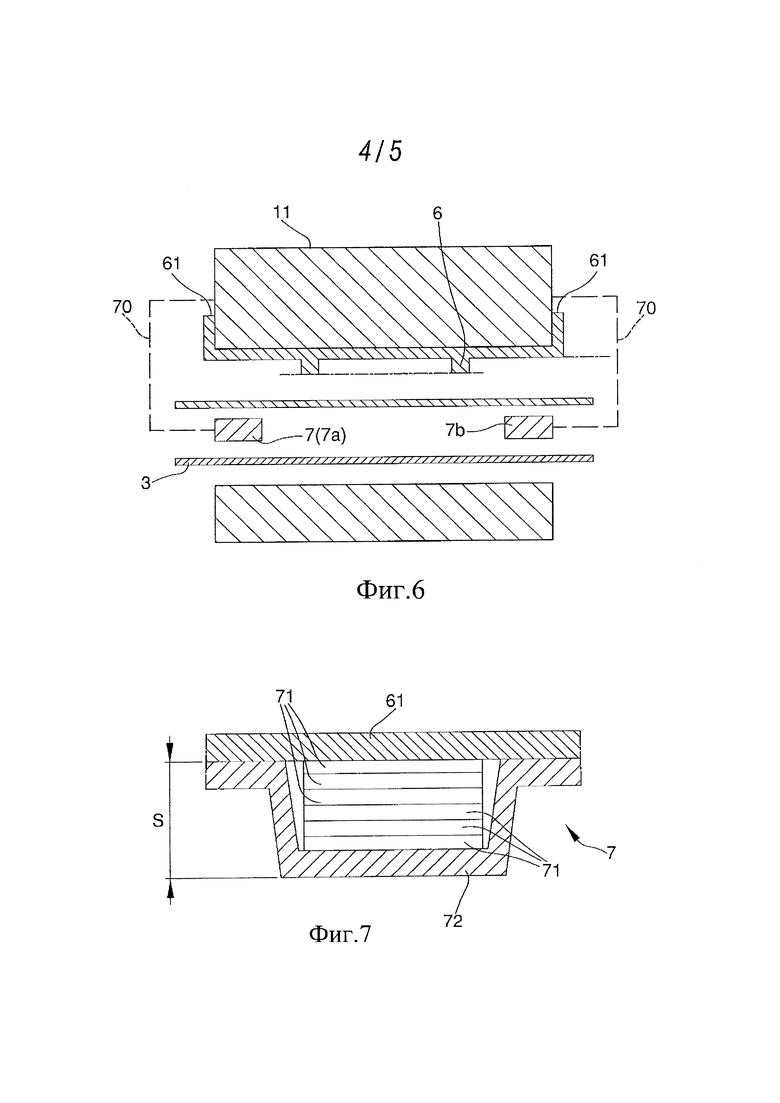

фиг. 6 изображает другой вариант предложенного устройства, показанный в плоскости сечения, параллельной плоскости А-А на фиг. 1,

фиг. 7 изображает подробный вид компонента прессующего устройства,

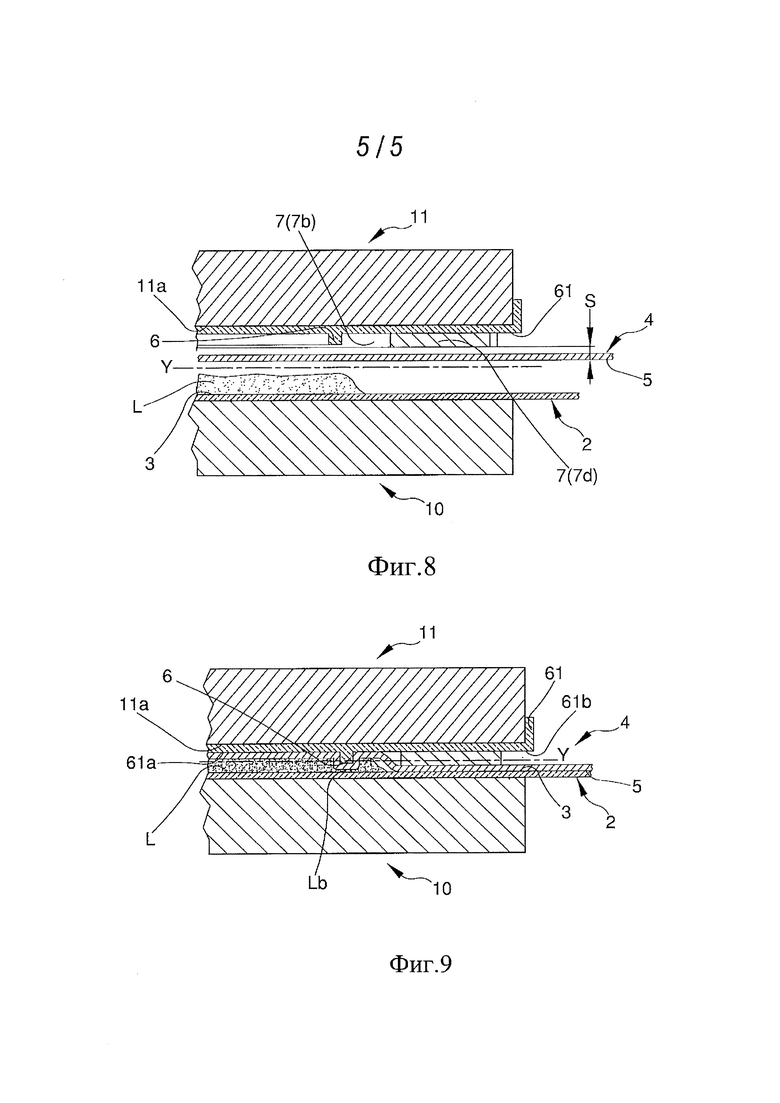

фиг. 8 и 9 изображают еще один вариант выполнения предложенного устройства, показанный в разрезе по вертикальной плоскости, содержащей направление (Y) продвижения.

В соответствии с фиг. 1 прессующее устройство согласно данному изобретению содержит нижний штамп (10), имеющий прессующую поверхность (10а), обращенную вверх, и верхний штамп (11), имеющий прессующую поверхность (11а), обращенную вниз. Указанные два штампа являются частью пресса, который не показан подробно и с помощью которого штампы приводятся в действие с взаимным сближением и отдалением для выполнения прессования загруженного материала (L) в виде слоя керамического материала. В качестве примера, верхний штамп (11) может быть жестко соединен с прессом, тогда как нижний штамп (10) может быть выполнен с возможностью перемещения под действием гидравлического цилиндра (90).

Устройство также содержит первую подвижную ленту (2), которая имеет рабочую часть (3) с опорной поверхностью, обращенной вверх. Рабочая часть (3) по меньшей мере частично расположена между верхним штампом (11) и нижним штампом (10). Следовательно, первая подвижная лента (2) расположена таким образом, что ее рабочая часть (3) находится выше нижнего штампа (10) и ниже верхнего штампа (11). Рабочая часть (3) первой ленты (2) выполнена с возможностью перемещения вдоль направления (Y) продвижения для подачи слоев (L) материала, подлежащего прессованию, в пространство между двумя штампами (10, 11). Слои (L), подлежащие прессованию, загружают на первую ленту (2) выше по потоку от указанных двух штампов с использованием средств, известных специалисту и подробно не показанных. Первая лента (2) приводится в действие с помощью роликов (R), которые расположены относительно траектории следования известным в данной области техники способом. На чертежах ролики показаны только схематически.

Прессующее устройство предпочтительно содержит вторую подвижную ленту (4), имеющую рабочую часть (5), которая расположена по меньшей мере частично между первой лентой (2) и верхним штампом (11). Рабочая часть (5) второй ленты (4) выполнена с возможностью перемещения вдоль направления (Y) продвижения согласованно с рабочей частью (3) первой ленты (2). По меньшей мере на участке, расположенном у штампов (10, 11), и частично выше и ниже по потоку от него обе рабочие части (3, 5) проходят параллельно направлению (Y) продвижения. Вторая лента (4) также приводится в действие с помощью роликов (R), которые расположены относительно траектории следования известным в данной области техники способом. На чертежах ролики показаны только схематически.

Во время подачи загружаемого материала (L) к прессу (10, 11) подвижные ленты (2, 4) перемещаются с регулируемой скоростью. Предпочтительно подвижные ленты (2, 4) перемещаются синхронным образом и с одинаковой скоростью. Для надлежащего взаимного позиционирования подвижных лент (2, 4) может быть предусмотрено устройство управления, известное специалисту в данной области техники. Во время данного этапа штампы (10, 11) разнесены на большее расстояние для обеспечения возможности введения загруженного материала (L) в пространство между штампами. При такой конфигурации рабочие части (3, 5) параллельны друг другу и разнесены на расстояние, обеспечивающее возможность подачи материала (L), толщина которого, то есть высота, измеряемая в направлении, перпендикулярном опорной поверхности нижней рабочей части (3), меньше расстояния, разделяющего части (3, 5). В конце этапа прессования вторая лента (4) продвигается вперед с обеспечением отнесения участка рабочей части (5), ранее входящего в контакт с загруженным материалом (L), на некоторое расстояние для его очистки. В то же время следующая часть второй ленты (4), уже подвергнутая операциям очистки, занимает место предыдущей части.

Прессующее устройство содержит по меньшей мере один компенсирующий элемент (7), имеющий заданную толщину (S) и расположенный между верхним штампом (11) и нижним штампом (10) так, что во время прессования он находится напротив штампов (10, 11) в зоне, свободной от загруженного материала (L).

Компенсирующий элемент (7) может быть расположен в непосредственном или опосредованном контакте с штампами (10, 11).

Например, компенсирующий элемент может быть расположен в непосредственном контакте с одним из двух штампов и может контактировать с другим штампом через расположенные между ними одну или обе части (3, 5) лент (2,4).

Таким образом, компенсирующий элемент (7) может образовывать упор между двумя штампами (10, 11) во время этапа прессования в зонах, свободных от загруженного материала (L), подлежащего прессованию. Фактически это предотвращает деформацию двух штампов (10, 11) в их боковых зонах, в частности, в тех случаях, когда загруженный материал (L) имеет меньший формат относительно поверхностей штампов (10, 11). Другими словами, наличие компенсирующего элемента (7) обеспечивает возможность более равномерного снятия прижимного усилия пресс-формы с противоположных прессующих поверхностей (10а, 11а) с сохранением плоскостности и равномерной объемной плотности прессованных пластин.

Элемент (7) может быть выполнен различными способами.

В целом, компенсирующий элемент (7) выполнен так, что он по меньшей мере частично занимает зоны штампов (10, 11), остающиеся свободными от загруженного материала (L). Например, если загруженный материал (L) имеет меньший формат по всем сторонам относительно максимального прессующего усилия, то элемент (7) выполнен в виде рамки так, что он окружает материал (L). С другой стороны, если загруженный материал (L) имеет уменьшенную ширину (измеряемую в направлении, перпендикулярном направлению (Y) продвижения), то элемент (7) может быть выполнен в виде одного или двух элементов, параллельных друг другу и направлению (Y) продвижения. Если загруженный материал (L) имеет уменьшенную длину (измеряемую вдоль направления (Y) продвижения), то элемент (7) может быть выполнен в виде одного или двух элементов, параллельных друг другу и перпендикулярных направлению (Y).

Компенсирующий элемент (7) предпочтительно имеет переменную толщину (S) для обеспечения возможности его подстройки к необходимой конечной толщине (то есть полученной в конце прессования) загруженного материала (L). Следует понимать, что толщина (S) должна измеряться вдоль направления, перпендикулярного прессующим поверхностям (10а, 11а) двух штампов (10, 11). В частности, толщина (S) компенсирующего элемента (7) должна быть задана с учетом параметров деформируемости материала, используемого для его изготовления. По существу, во время этапа прессования компенсирующий элемент (7) должен обеспечивать сопротивление, сравнимое с сопротивлением загруженного материала (L).

В особенно преимущественном варианте выполнения, изображенном на фиг. 7, компенсирующий элемент (7) содержит полосы (71), накладываемые друг на друга в различном количестве для изменения толщины (S) указанного элемента. Очевидно, что также имеется возможность изменения длины и/или ширины полос (71) для компенсации большего числа разных форматов загруженного материала (L).

Компенсирующий элемент предпочтительно содержит корпус (72), выполненный с возможностью съемного размещения в нем полос (71), наложенных друг на друга в изменяемом количестве. Например, корпус (72) может иметь вид кармана, выполненного в гибком материале и/или эластичном материале.

В возможном варианте выполнения компенсирующий элемент (7) расположен между верхним штампом (11) и рабочей частью (5) второй подвижной ленты (4), как можно видеть, в частности, на фиг. 1, 2 и 4. Например, компенсирующий элемент (7) может быть соединен с опорой (61), выполненной с возможностью размещения на верхнем штампе (11). В частности, корпус (72) соединен с опорой (61) неразъемным или разъемным образом. В свою очередь, опора (61) выполнена с возможностью разъемного присоединения к верхнему штампу (11). Это дает возможность использования различных компенсирующих элементов (7), которые имеют разные конфигурации и могут быть легко взаимно заменены в зависимости от формата загруженного материала (L), подлежащего прессованию.

В варианте выполнения, изображенном на фиг. 1-6, компенсирующий элемент (7) по меньшей мере частично расположен между верхним штампом (11) и рабочей частью (5) второй подвижной ленты (4). Компенсирующий элемент (7) содержит два продольных элемента (7а, 7b), которые параллельны направлению (Y) продвижения. Компенсирующий элемент (7) подходит для прессования загруженного материала (L), ширина которого меньше максимальной ширины, получаемой путем прессования с помощью штампов (10, 11). В данном варианте выполнения материал (L) находится по существу посередине между двумя продольными элементами (7а, 7b).

Компенсирующий элемент (7) может дополнительно содержать один или два поперечных элемента (7с, 7d), расположенных с обеспечением компенсации возможного уменьшения длины загруженного материала (L) по сравнению с максимальной длиной, получаемой путем прессования с помощью штампов (10, 11).

Поперечные элементы (7с, 7d) могут быть присоединены к опоре (61) наряду с продольными элементами (7а, 7b), как показано на фиг. 8 и 9. Компенсирующий элемент (7) по существу может иметь вид рамки, образованной продольными элементами (7а, 7b) и поперечными элементами (7с, 7d), которые жестко прикреплены к опоре (61) и могут быть присоединены друг к другу на своих концах с образованием замкнутой рамки.

В варианте выполнения, изображенном на фиг. 1-5, компенсирующий элемент (7) содержит два поперечных элемента (7с, 7d), которые параллельны друг другу и перпендикулярны направлению (Y) продвижения. Поперечные элементы (7с, 7d) могут быть соединены со второй лентой (4). В частности, со второй лентой (4) могут быть соединены различные пары поперечных элементов (7с, 7d). Перед каждым этапом прессования вторая лента (4) может быть расположена с обеспечением центрирования каждой пары элементов (7с, 7d) относительно загруженного материала (L), подлежащего прессованию. Для позиционирования второй ленты (4) могут использоваться позиционирующие средства, известные специалисту в данной области техники, так что во время этапа прессования компенсирующий элемент (7) находится в надлежащем положении для того, чтобы окружать материал (L).

Для облегчения прохождения вокруг опорных роликов второй ленты (4) каждый поперечный элемент (7 с, 7d) может содержать два или более поперечных элементов, имеющих меньшую ширину и проходящих перпендикулярно направлению (Y) продвижения. Поперечные элементы параллельны друг другу и расположены сбоку относительно друг друга, но при этом отделены друг от друга для образования поперечных элементов (7с, 7d), которые имеют большую ширину (измеряемую параллельно направлению (Y) продвижения) и могут скользить в контакте с опорными роликами второй ленты (4), не подвергаясь чрезмерным изгибам. При повороте вокруг опорных роликов поперечные элементы, имеющие меньшую ширину, отделяются друг от друга без чрезмерного изгибания.

Таким образом, вариант выполнения, изображенный на фиг. 1-5, содержит компенсирующий элемент (7), распределенный по двум опорам: опоре (61) и второй подвижной ленте (4). Продольные элементы (7а, 7b) предпочтительно соединены с опорой (61). Поперечные элементы (7с, 7d), напротив, соединены с лентой (4), однако, в качестве альтернативы, они могут быть соединены с опорой (61), как показано на фиг. 8 и 9.

В другом варианте выполнения, схематически изображенном на фиг. 6, компенсирующий элемент (7) расположен между рабочими частями (3, 5) первой и второй лент (2, 4). В данном варианте выполнения элемент (7) соединен с верхним штампом (11) при помощи подвесного устройства (70), выполненного таким образом, что оно не создает помехи для подвижных лент (2, 4). На фиг. 6 изображена возможная конфигурация подвесного устройства (7), которое может содержать два или более плеч, имеющих С-образную конструкцию и проходящих снаружи рабочей части (5) второй ленты (4).

Опора (61) преимущественно может быть выполнена с фасонным профилем (6), который по меньшей мере частично ограничивает прессовальную камеру. Фасонный профиль (6) проходит во внутреннем направлении от прессующей поверхности (11а) верхнего штампа (11), как и компенсирующий элемент (7). Толщина фасонного профиля (6) меньше толщины компенсирующего элемента (7).

Как легко можно понять из фиг. 2 и 4 и как известно специалисту в данной области техники, во время этапа прессования фасонный профиль (6) обеспечивает большее уплотнение материала (L) в зоне (Lb), расположенной под профилем (6). Это обусловлено тем, что во время этапа прессования расстояние между нижней поверхностью профиля (6) и прессующей поверхностью (10а) нижнего штампа (10) меньше, чем расстояние между прессующими поверхностями (10а, 11а) двух штампов (10, 11) во всей той зоне, где профиль (6) отсутствует. По существу материал, прессуемый фасонным профилем (6), приобретает большую плотность.

Фасонный профиль (6) полностью ограничивает кромку изделия, плитки или пластины, которая будет получена в конце производственного цикла. Зона кромки изделия, прессуемая профилем (6), имеет большую плотность и большее уплотнение. Это облегчает отделение материала, расположенного снаружи кромочной зоны, т.е. материала, который не подвергался прессованию с помощью профиля (6). Отделение материала, расположенного снаружи, выполняют известным способом при помощи соответствующих средств, которые обрезают кромку изделия.

Фасонный профиль (6) предпочтительно выполнен в форме рамки, ограничивающей замкнутую кромку на плоскости, параллельной прессующим поверхностям (10а, 11а) штампов (10, 11). Например, профиль (6) может ограничивать прямоугольную или квадратную кромку, но также может быть иметь другую многоугольную форму или ограничивать незамкнутую кромку или только некоторые стороны кромки. Компенсирующий элемент (7) расположен снаружи от фасонного профиля (6), т.е. периметр, ограниченный элементом (7), окружает профиль (6).

Компенсирующий элемент (7), опора (61) и фасонный профиль (6), если он имеется, предпочтительно изготовлены из гибкого материала, например, применяемого для изготовления транспортирующих лент и т.п. Опора (61) может быть выполнена, например, в виде гибкой подкладки, к которой присоединяют компенсирующий элемент (7) и, возможно, фасонный профиль (6). Прикрепление опоры (61) к верхнему штампу (11) может быть выполнено с помощью средств различного характера в объеме знаний специалиста в данной области техники. Например, опора (61) может быть с возможностью отсоединения прикреплена к боковым поверхностям верхнего штампа (11) при помощи съемных средств, расположенных по периферическим или краевым зонам опоры (61). Гибкость опоры (61) облегчает операции монтажа и демонтажа верхнего штампа (11).

Изобретение относится к оборудованию для прессования керамического материала. Устройство для прессования содержит верхний и нижний штампы, по меньшей мере один из которых перемещается по направлению к другому штампу и от него, а также первую и вторую подвижные ленты. Предусмотрен компенсатор формата слоя загруженного керамического материала, содержащий компенсирующий элемент. Компенсирующий элемент расположен между верхним и нижним штампами с возможностью размещения во время прессования напротив них в зоне, свободной от керамического материала. Толщина компенсирующего элемента задана из условия обеспечения в процессе прессования упора между штампами в зоне, свободной от загруженного керамического материала. В результате обеспечивается снижение деформации штампов в процессе прессования изделий меньшего формата. 2 н. и 15 з.п. ф-лы, 9 ил.

1. Устройство для прессования керамического материала,

содержащее

нижний штамп (10) и верхний штамп (11), по меньшей мере один из которых выполнен с возможностью перемещения в направлениях к другому штампу и от него для прессования слоя загруженного керамического материала (L) заданной толщины (T),

первую подвижную ленту (2), которая имеет рабочую часть (3), выполненную с возможностью перемещения вдоль направления (Y) продвижения и по меньшей мере частично расположенную между верхним штампом (11) и нижним штампом (10),

вторую подвижную ленту (4), которая имеет рабочую часть (5), выполненную с возможностью перемещения вдоль направления (Y) продвижения и по меньшей мере частично расположенную между первой подвижной лентой (2) и верхним штампом (11),

отличающееся тем, что оно снабжено компенсатором формата слоя загруженного керамического материала (L), содержащим компенсирующий элемент (7), расположенный между верхним (11) и нижним (10) штампами с возможностью размещения во время прессования напротив упомянутых штампов в зоне, свободной от керамического материала, и выполненный толщиной (S), заданной из условия обеспечения в процессе прессования между верхним (11) и нижним (10) штампами в зоне, свободной от загруженного керамического материала, упора.

2. Прессующее устройство по п. 1, в котором компенсирующий элемент (7) расположен между верхним штампом (11) и нижним штампом (10) с обеспечением его контакта со штампами (10, 11) во время прессования.

3. Прессующее устройство по п. 1, в котором компенсирующий элемент (7) выполнен с возможностью изменения его толщины (S).

4. Прессующее устройство по п. 1, в котором компенсирующий элемент (7) содержит полосы (71), накладываемые друг на друга в различном количестве для изменения толщины (S) компенсирующего элемента.

5. Прессующее устройство по п. 4, в котором компенсирующий элемент содержит корпус (72), выполненный с возможностью съемного размещения в нем полос (71), наложенных друг на друга в изменяемом количестве.

6. Прессующее устройство по п. 1, в котором компенсирующий элемент (7) расположен между верхним штампом (11) и рабочей частью (5) второй подвижной ленты (4).

7. Прессующее устройство по п. 1, в котором компенсирующий элемент (7) соединен с верхним штампом (11).

8. Прессующее устройство по п. 1, в котором компенсирующий элемент (7) соединен с опорой (61), выполненной с возможностью разъемного присоединения к верхнему штампу (11).

9. Прессующее устройство по п. 8, в котором опора (61) содержит фасонный профиль (6), по меньшей мере частично ограничивающий прессовальную камеру и расположенный внутри периметра, ограниченного компенсирующим элементом (7).

10. Прессующее устройство по п. 1, в котором компенсирующий элемент (7) соединен со второй подвижной лентой (4) и выполнен с обеспечением перемещения заодно с ней.

11. Прессующее устройство по п. 1, в котором компенсирующий элемент (7) содержит два продольных элемента (7а, 7b), параллельных друг другу и направлению (Y) продвижения.

12. Прессующее устройство по п. 1, в котором компенсирующий элемент (7) содержит два поперечных элемента (7с, 7d), параллельных друг другу и перпендикулярных направлению (Y) продвижения.

13. Компенсатор формата слоя загруженного керамического материала устройства для прессования по п. 1, содержащий компенсирующий элемент (7), расположенный между верхним (11) и нижним (10) штампами с возможностью размещения в процессе прессования напротив упомянутых верхнего (11) и нижнего (10) штампов в зоне, свободной от загруженного керамического материала, и выполненный толщиной (S), заданной из условия образования в процессе прессования между верхним и нижним штампами в зоне, свободной от загруженного керамического материала, упора.

14. Компенсатор по п. 13, в котором компенсирующий элемент (7) содержит полосы (71), накладываемые друг на друга в различном количестве для изменения толщины (S) компенсирующего элемента.

15. Компенсатор по п. 13, в котором компенсирующий элемент (7) содержит корпус (72), выполненный с возможностью съемного размещения в нем полос (71), наложенных друг на друга в изменяемом количестве.

16. Компенсатор по п. 13, содержащий опору (4, 61), к которой присоединен компенсирующий элемент (7), при этом упомянутая опора выполнена с возможностью разъемного присоединения к верхнему штампу (11) прессующего устройства.

17. Компенсатор по п. 16, в котором опора (61) содержит фасонный профиль (6), по меньшей мере частично ограничивающий прессовальную камеру и расположенный внутри периметра, ограниченного компенсирующим элементом (7).

| Смеситель-активатор | 1988 |

|

SU1500480A1 |

| Ленточный пресс для прессования древесных плит | 1976 |

|

SU575229A1 |

| Ленточный пресс для изготовления листовых полимерных материалов | 1986 |

|

SU1612988A3 |

| US 5303644 A, 19.04.1994. | |||

Авторы

Даты

2020-07-06—Публикация

2017-01-11—Подача