Предполагаемое изобретение относится к области производства огнеупорных, строительных материалов и, в частности, к формованию сырца огнеупорного, керамического, силикатного и других видов кирпича на механическом колено-рычажном прессе.

Известен способ формования огнеупорного, керамического, силикатного и других видов кирпича на механическом прессе, заключающийся в одностороннем приложении усилия ползуна пресса к определенной дозе исходного материала, помещенной в пресс-форму.

Способ предусматривает наличие прессующего инструмента, расположенного под пресс-формой, подвижная пресс-форма устанавливается на позиции заполнения ее формовочной смесью, а затем переводится на позицию прессования, где и производится прессование с помощью рабочего инструмента (плунжера), имеющего преимущественно механический привод, ползун которого воздействует на прессующий инструмент и осуществляет уплотнение формовочной смеси в матрице, в результате чего последняя приобретает плотность, форму и размеры, предусмотренные для сырца кирпича. Затем пресс-форма с уплотненной формовочной, огнеупорной, силикатной или керамической смесью переводится на позицию выталкивания, где осуществляется выталкивание отформованного сырца кирпича за пределы пресс-формы, а затем подачи его на ленточный транспортер для последующего захвата его рабочим органом пакетировщика перед отправкой в устройство для затвердевания сырца и приобретения им свойств готового кирпича. См. например, Л.М.Хавкин "Технология силикатного кирпича", М., Стройиздат. 1982 г. , стр. 192-215; А. К. Корклит, А.П. Ларин, С.А. Лосев, В.Е. Верниковский "Производство огнеупоров полусухим способом", М., "Металлургия", 1972 г., стр. 170 - 325.

Недостаток известного способа заключается в неравномерной плотности отформованного кирпича по высоте, ограниченном ходе прессующего органа и соответственно ограниченной высоте и номенклатуре кирпича, в большом разбросе прочности кирпича.

Наиболее близким по технической сущности способом полусухого формования кирпича, принятым за прототип, является способ полусухого формования сырца кирпича на прессе, например силикатного, огнеупорного и других видов по патенту России N 2097178 с приоритетом от 12.04.96 г., заключающийся в формовании сырца кирпича в неподвижной пресс-форме в два этапа за цикл хода инструмента, причем на первом этапе в пределах 65 - 70% полного хода прессующего инструмента и 10 - 12% максимального усилия прессования осуществляют одностороннее приложение усилия снизу-вверх, а на втором этапе осуществляют двухстороннее двукратное приложение полного усилия формования.

Прототип обладает теми же недостатками, что и аналог, т.е. не обеспечивает полной гомогенности формовочной смеси в пресс-форме при однородном распространении всех фракций и кроме того не обеспечивает требуемой, например, самыми современными технологиями производства огнеупоров степени удаления воздуха из формуемой смеси в процессе формования в пресс-форме, а также управляемого сдавливания всех фракций смеси, что в совокупности снижает качество огнеупорного материала, особенно в свете новейшей технологии применения огнеупоров без предварительного отжига исходного материала, т.е. кирпича.

Недостаток прототипа способа устраняется тем, что формовочной смеси, помещенной в каретке, на пути перемещения последней от емкости (бункера) до засыпки придают дополнительное движение смешивания, перпендикулярное направлению движения смеси при перемещении ее из емкости в каретку и из каретки в пресс-форму, а формование смеси в кирпич осуществляют в несколько этапов, характеризующихся на первом этапе односторонним приложением усилия прессования ползуном при ускоренном перемещении верхнего инструмента сверху вниз, внедрением ползуна и верхнего инструмента на глубину 20 - 25 мм и остановку, затем односторонним приложением усилия прессования снизу-вверх посредством перемещения нижнего инструмента снизу-вверх при предварительной остановке верхнего инструмента, двусторонним формованием приложением усилия формования, создаваемого ползуном и прессующей рамой, при их движении в одном направлении снизу-вверх и скорости прессующей рамы и смонтированного на ней нижнего инструмента выше скорости ползуна и смонтированного на нем верхнего инструмента, снятием усилия прессования с прессующего инструмента (пластин) и релаксацией усилия формообразования кирпича при скорости ползуна, превышающей скорость прессующей рамы, осуществлением двухстороннего формования встречным движением верхнего и нижнего инструмента с максимальным усилием колено-рычажного пресса и замедлением скорости до нуля, снятием усилия формования и осуществлением вторичной релаксации усилия формообразования кирпича и, наконец, осуществлением вторичного двухстороннего приложения максимального усилия с замедленным движением инструмента.

Сопоставительный анализ с известными способами полусухого формования сырца кирпича огнеупорного, керамического, силикатного и других видов кирпича на прессе, преимущественно колено-рычажном, показывает,что заявленный способ, обеспечивающий формование смеси в кирпич в несколько этапов при двукратном приложении полного усилия формования с замедлением скорости до нуля при максимальном усилии, обеспечивает процесс формования как бы с выдержкой по времени, позволяет осуществить значительное повышение качества кирпича за счет более равномерного по объему сжатия формовочной смеси, и соответственно более однородной плотности отформованного и готового кирпича, повышенной точности его размеров за счет более полной релаксации, внутренних напряжений, вызванных давлением газовой воздушной фазы и давлением пленочной воды в межзерновых контактах, что способствует лучшей сохранности структуры отпрессованного кирпича, более высокой прочности готового кирпича за счет более тесных межзерновых контактов, и исключающей его расслоение.

Способ формования поясняется схемой цикла прессования, где

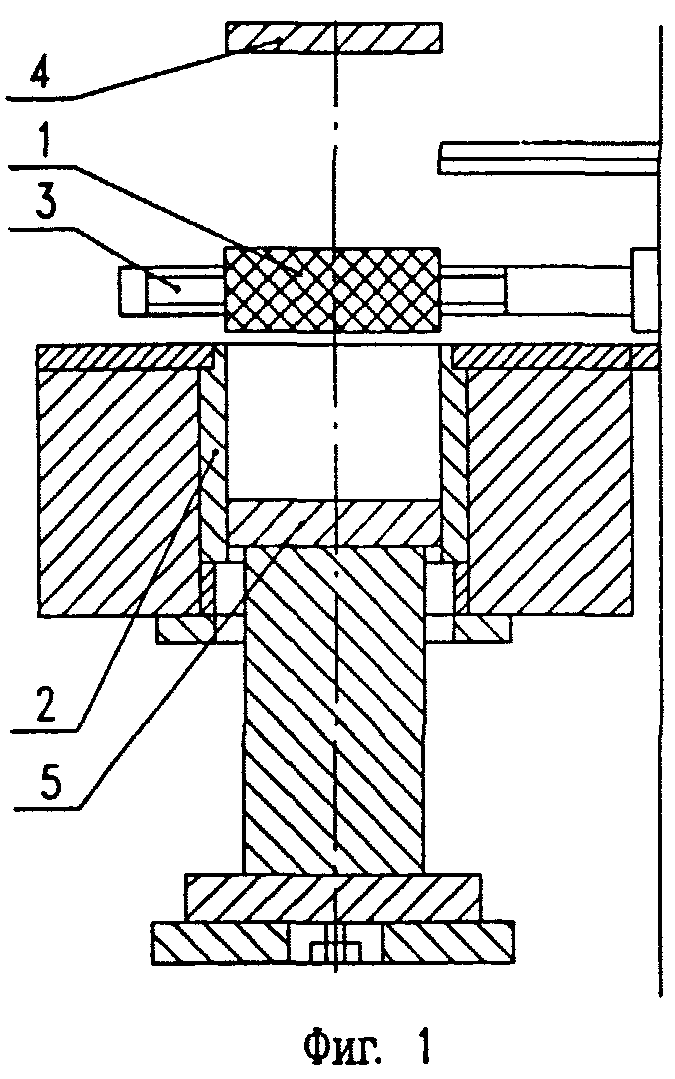

фиг. 1 - исходное положение пресс-формы и пресса;

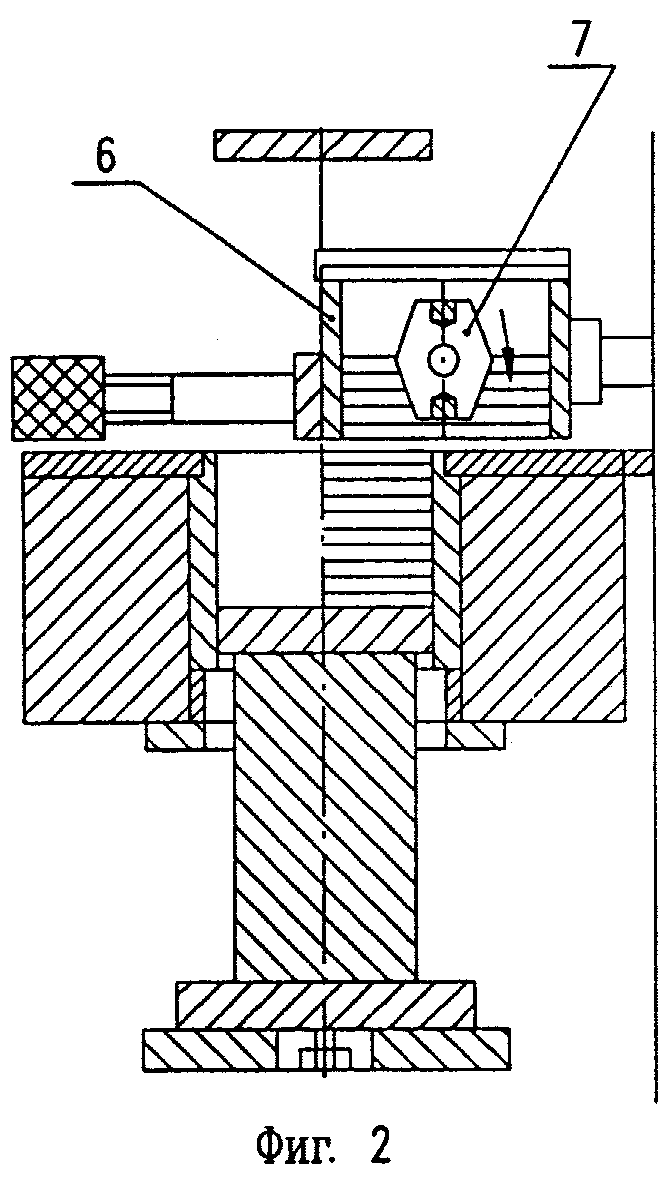

фиг. 2 - ход каретки на засыпку пресс-формы, вынос кирпича на транспортер;

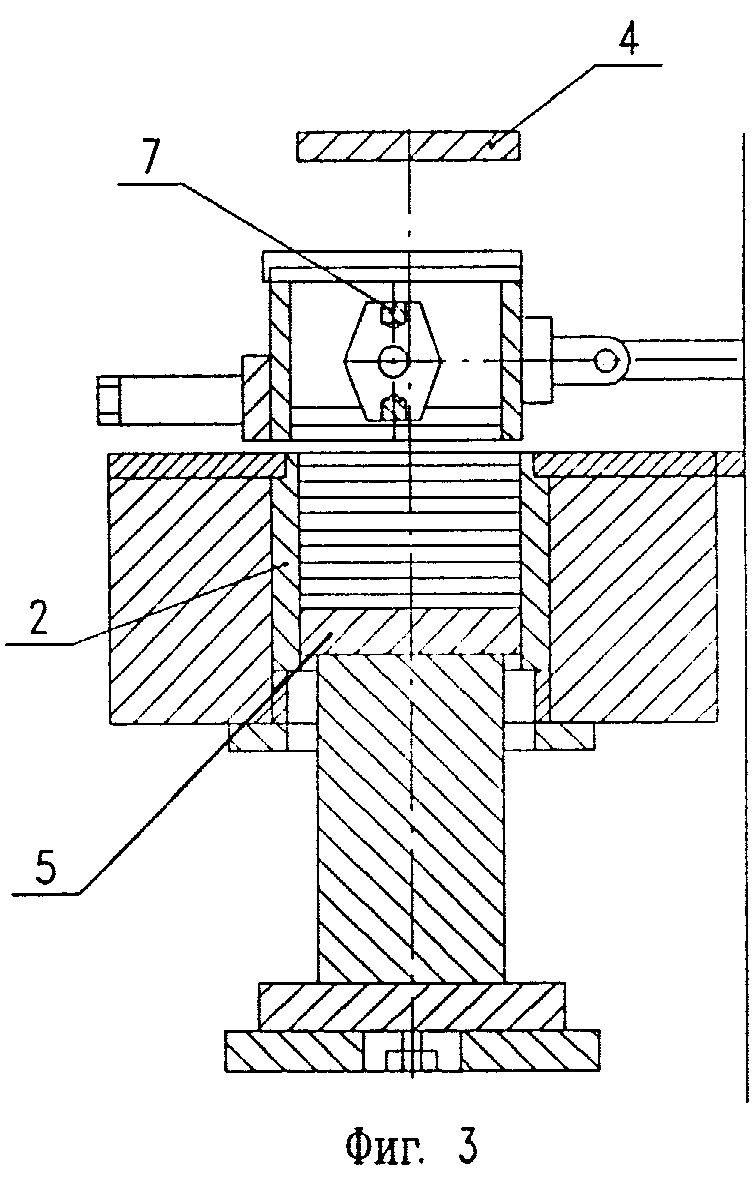

фиг. 3 - стояние каретки на позиции засыпки, укладка кирпича на транспортер;

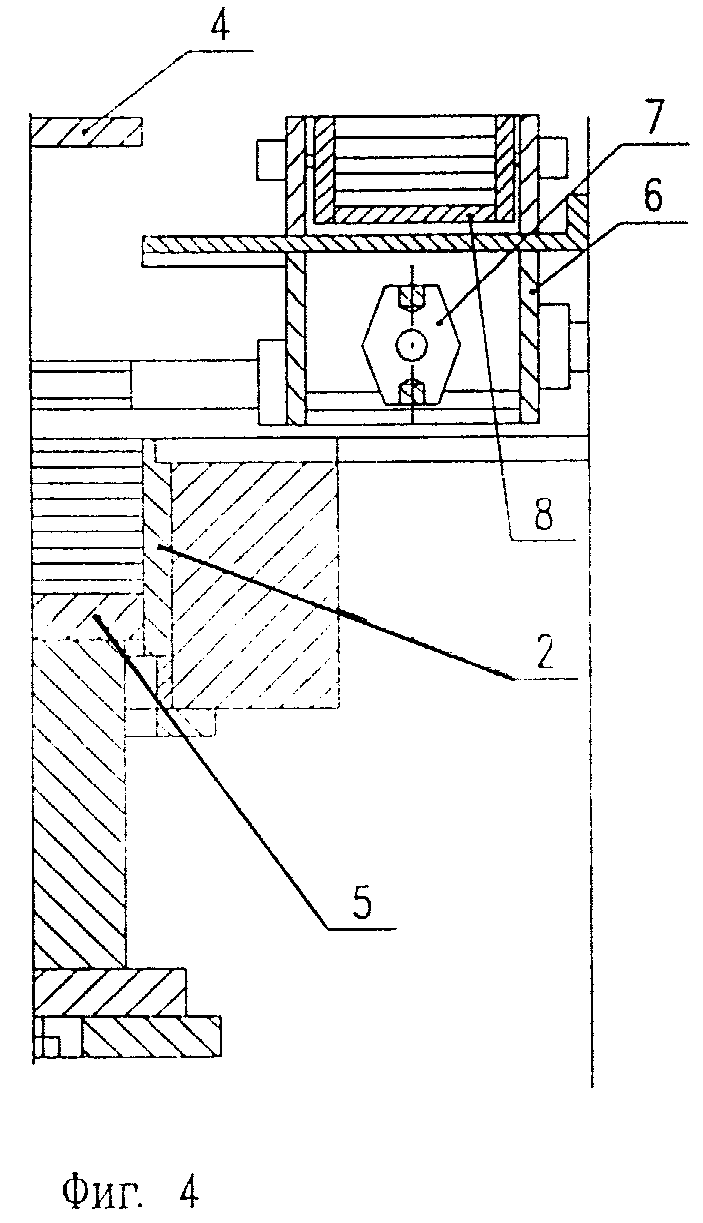

фиг. 4 - возврат каретки в исходное положение;

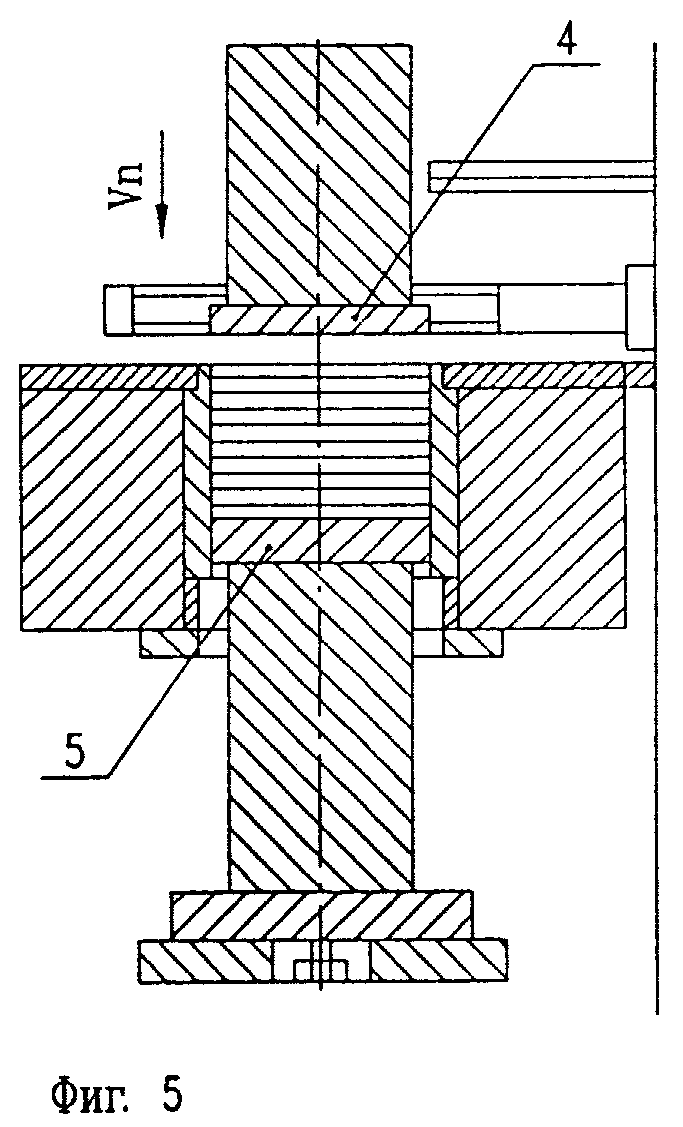

фиг. 5 - включение пресса. Начало хода;

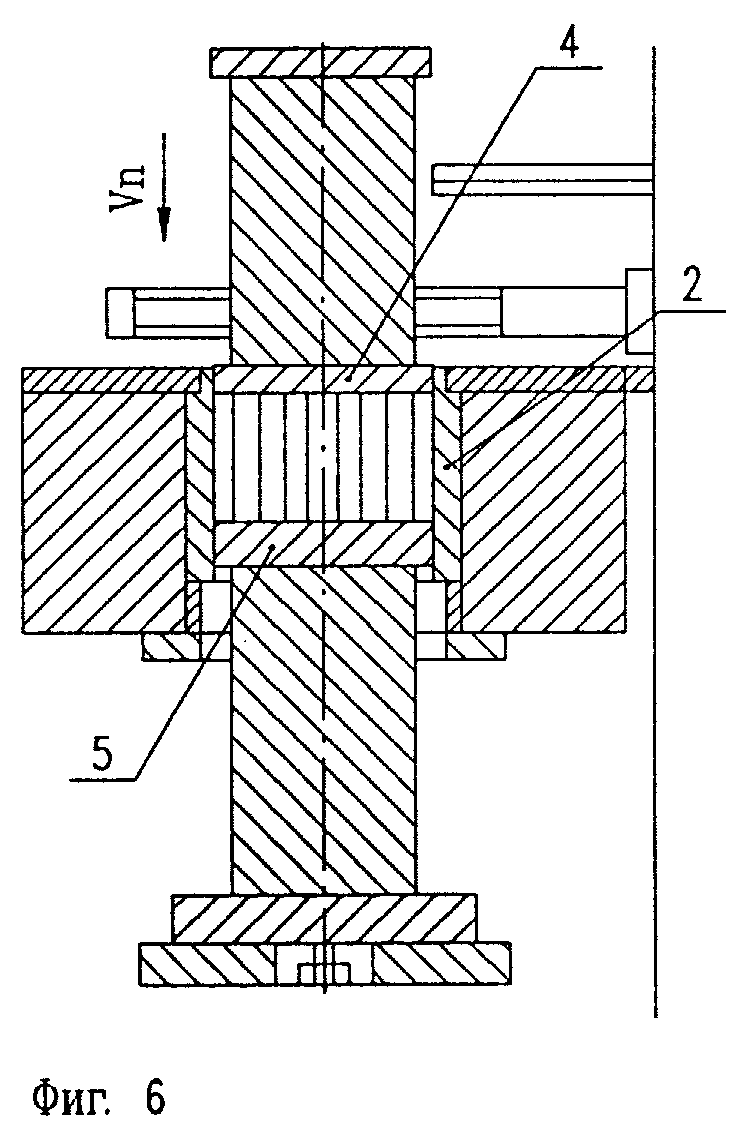

фиг. 6 - одностороннее формование ползуном с верхним инструментом с его остановом;

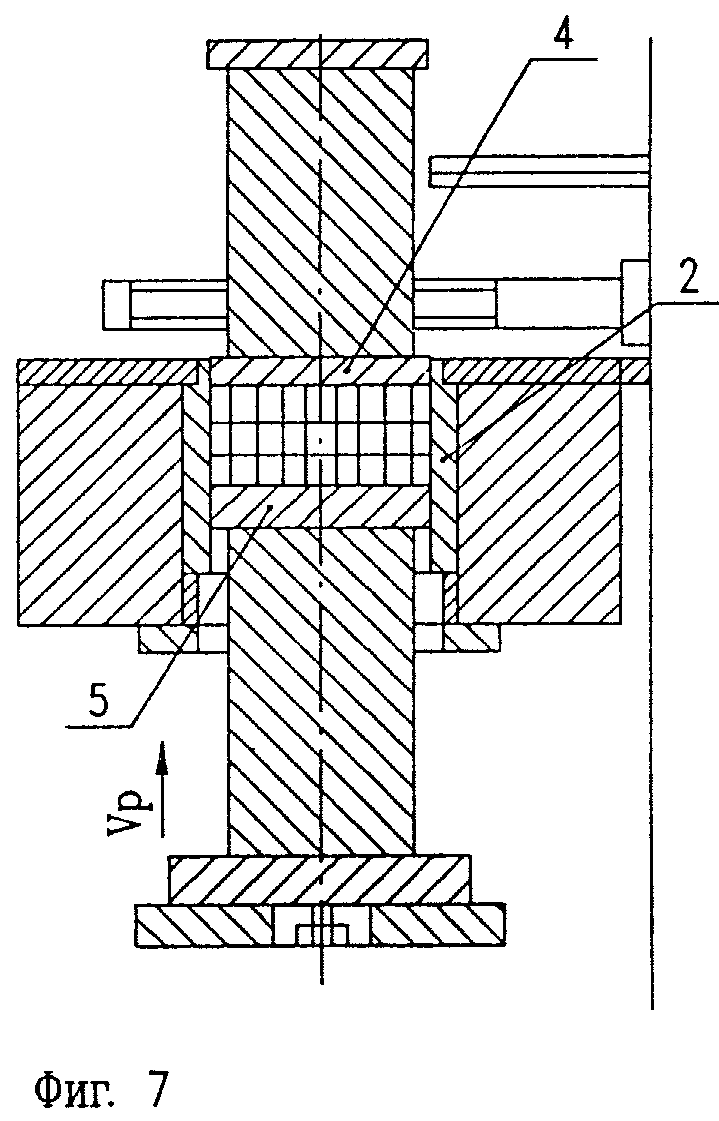

фиг. 7 - одностороннее формование нижним прессующим инструментом;

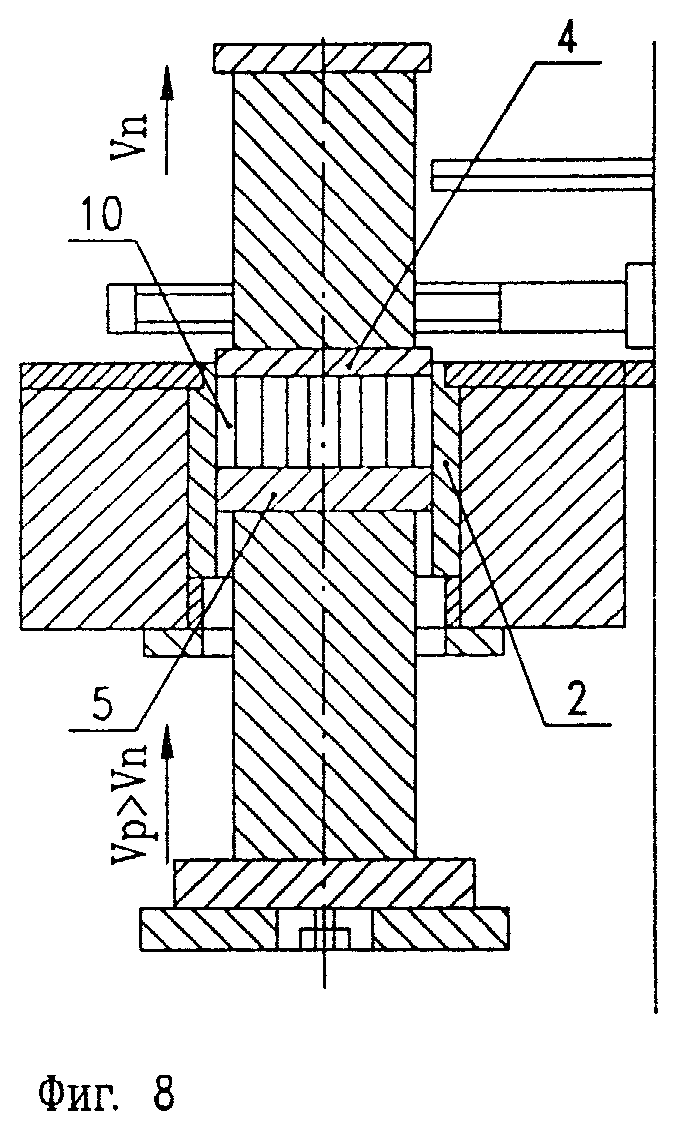

фиг. 8 - двухстороннее формование за счет разных скоростей движения верхнего и нижнего инструмента;

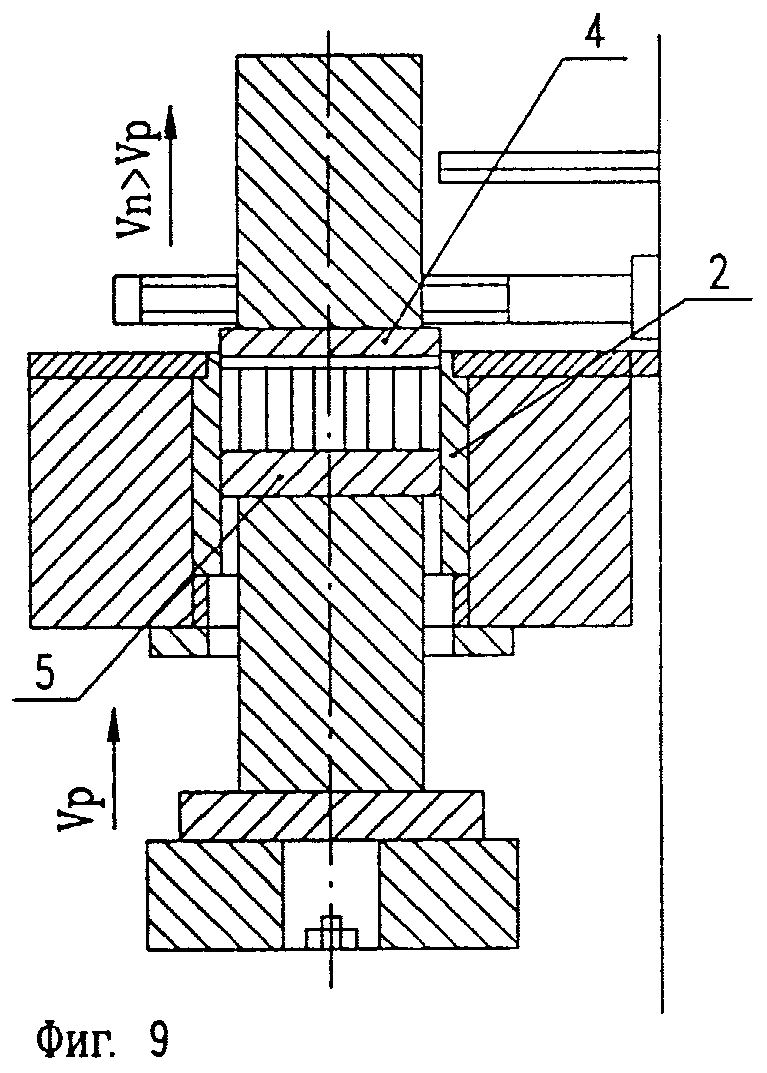

фиг. 9 - снятие усилия с пресс-пластин при Vn > Vp для первого сброса воздушных включений при формовании;

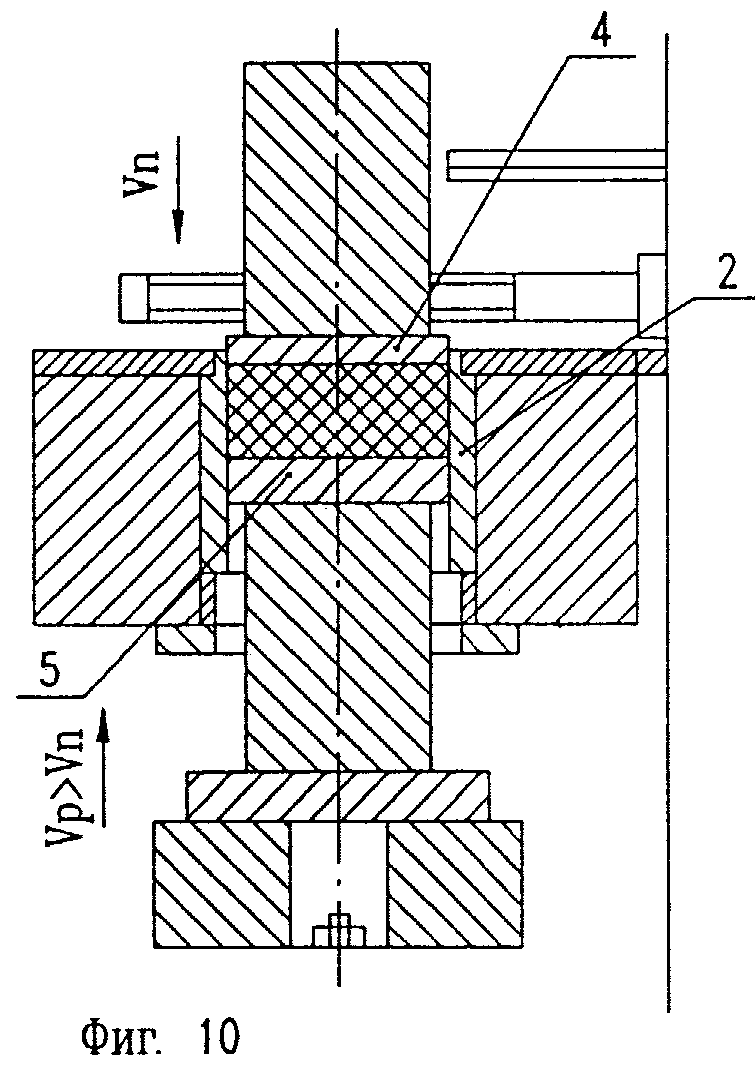

фиг. 10 - двухстороннее формование встречным движением и с замедлением скорости до нуля;

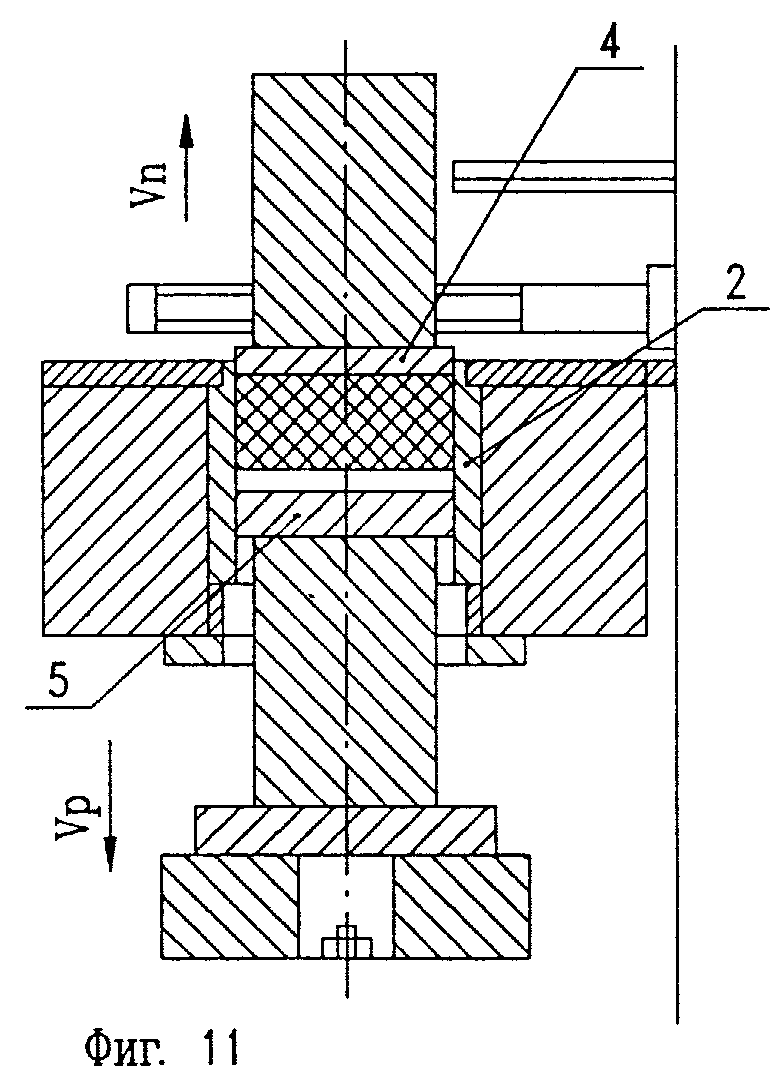

фиг. 11 - снятие усилия формования для внутреннего сброса воздушных включений;

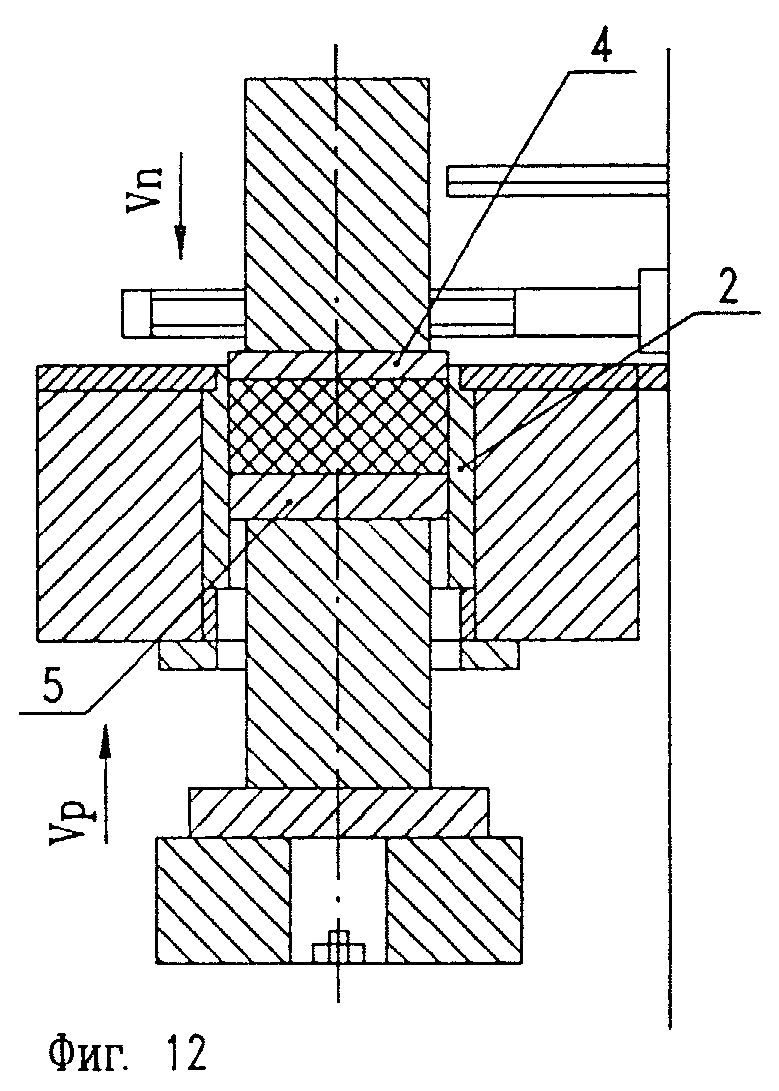

фиг. 12 - повторное двухстороннее формование с максимальным усилием и замедлением скорости;

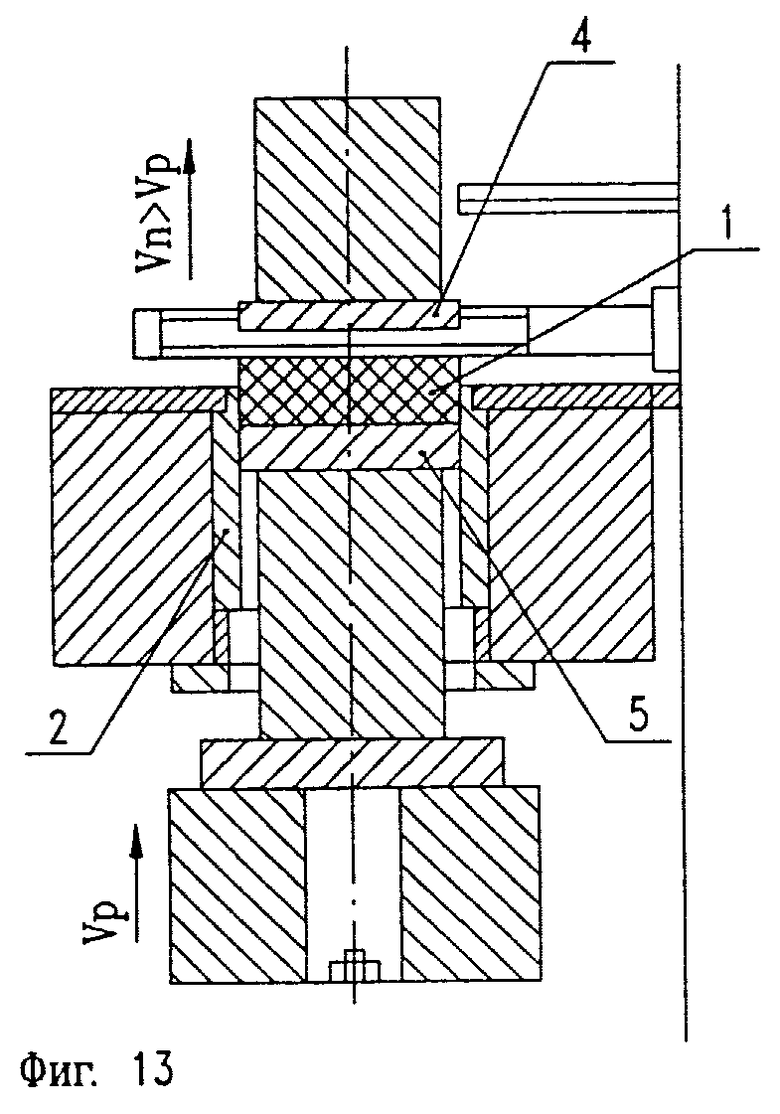

фиг. 13 - начало выталкивания отформованного сырца кирпича из пресс-формы;

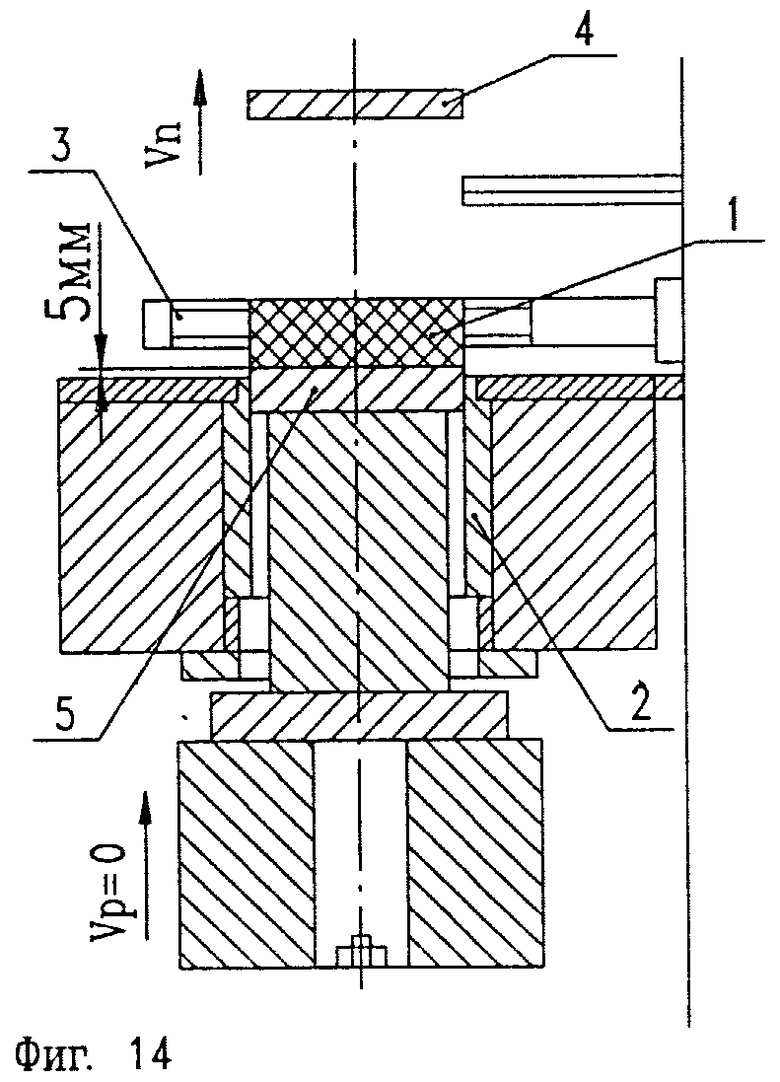

фиг. 14 - конец выталкивания сырца из пресс-формы. Захват кирпича захватным устройством;

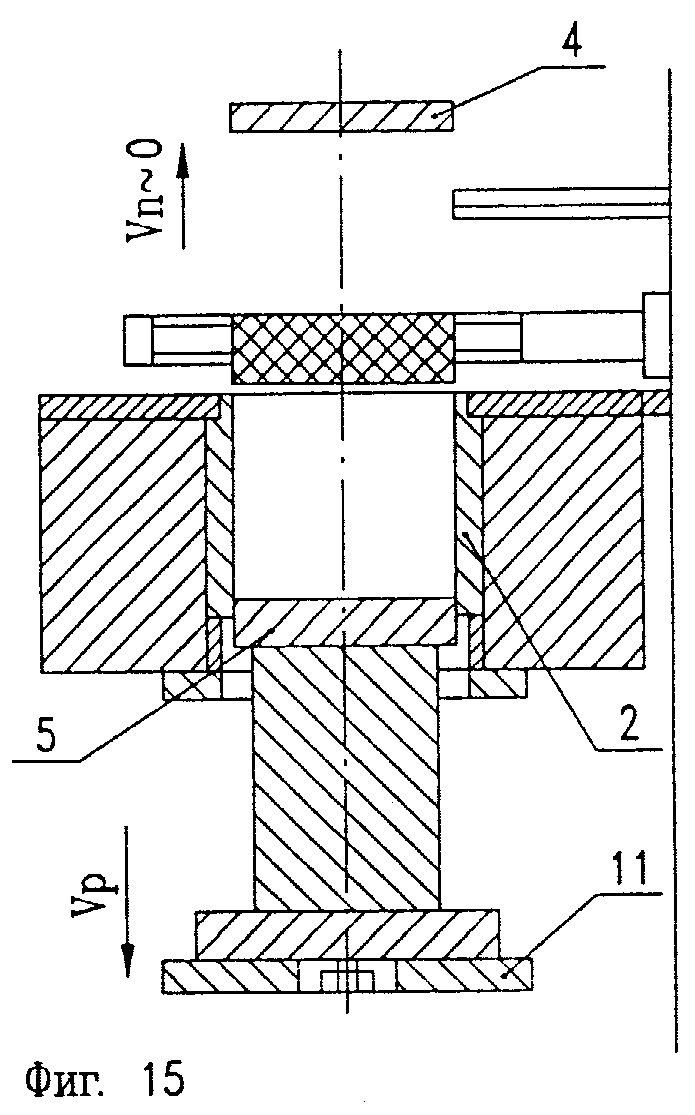

фиг. 15 - опускание прессующей рамы с инструментом на регулируемый упор. Засыпка смеси;

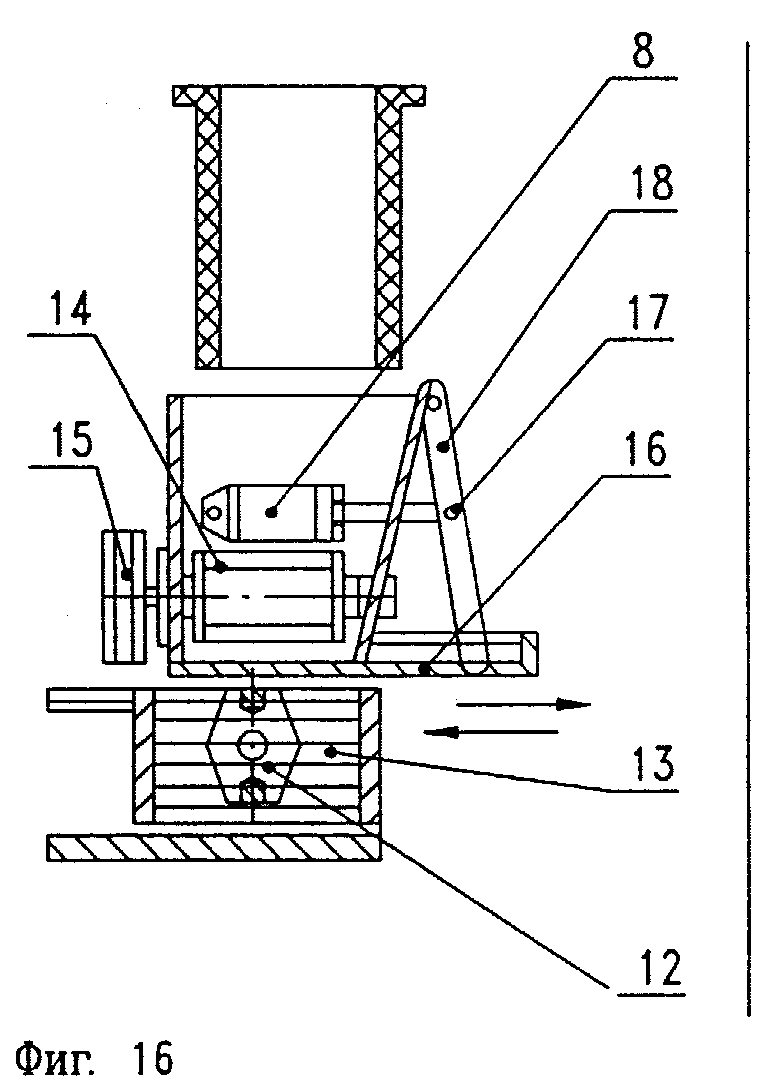

фиг. 16 - открытие и закрытие дозатора - смесителя для заполнения каретки смесью;

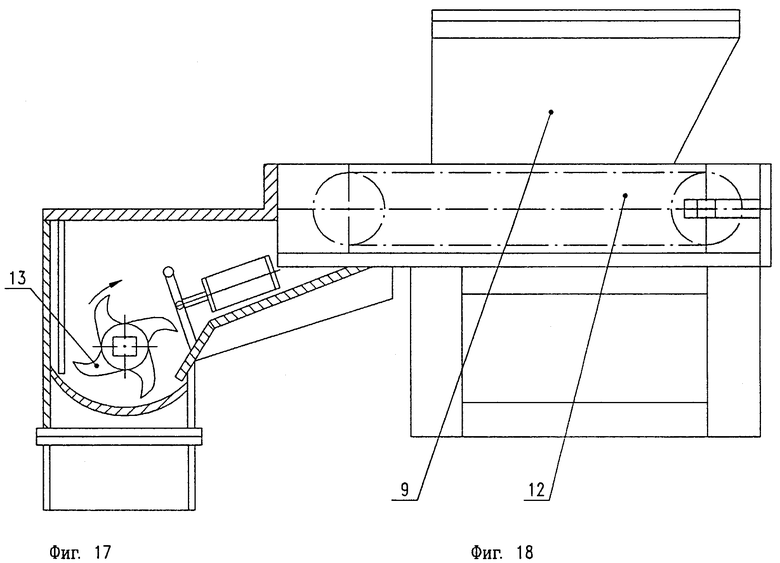

фиг. 17 - дробилка для перемешивания дозы смеси, поданной транспортером;

фиг. 18 - бункер-накопитель смеси с транспортером подачи;

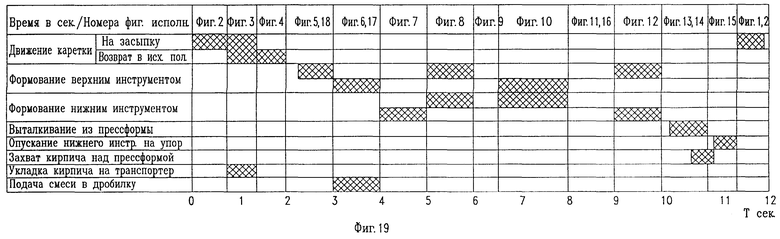

фиг. 19 - циклограмма способа полусухого формования сырца кирпича на прессе преимущественно колено-рычажном;

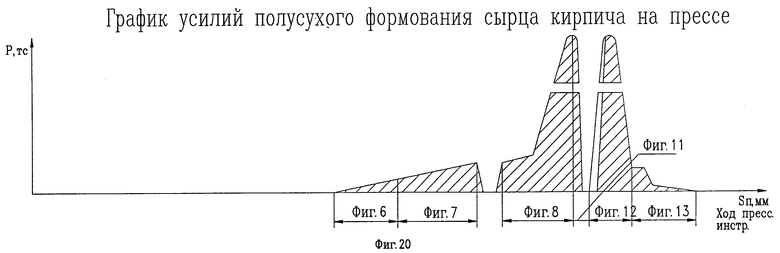

фиг. 20 - график усилий полусухого формования сырца кирпича на прессе преимущественно колено-рычажном.

Способ реализуют на механическом колено-рычажном прессе следующим образом.

В исходном положении пресса муфта пресса выключена, привод заторможен (на фиг. не показан), кирпич-сырец 1 поднят над пресс-формой 2 и захвачен удерживающим устройством 3, прессующая пластина 4, закрепленная на ползуне пресса (на фиг. не показан), поднята в крайнее верхнее положение, а пресс-пластина 5, закрепленная на прессующей раме (на фиг. не показана), опущена в крайнее нижнее положение, шибер-накопитель с кареткой 6, несущей, смеситель 7 с горизонтальной осью вращения от автономного электродвигателя, совершающий возвратно-поступательное движение с небольшим регулируемым временем останова над пресс-формой 2 находится перед началом засыпки формуемой смеси в пресс-форму 2, перед пресс-формой.

Способ полусухого формования сырца кирпича на прессе преимущественно колено-рычажном начинается с включения привода каретки 6 шибера-накопителя, которая начинает перемещаться по направлению установки как пресс-формой, формовочная смесь, находясь под воздействием смесителя 7, постоянно перемешивается перпендикулярно движений ее при протекании в пресс-форму 2. Одновременно с этим удерживающее устройство о захватывает кирпич 1 и переносит его на транспортер для удаления. При подходе каретки 6 с шибером-накопителем к ее крайнему положению при засыпке осуществляется краткий выстой последней и затем возврат каретки 6 в ее исходное положение под дозатор 8 для засыпки смеси из емкости 9, т. е. в ее исходное положение. Таким образом подготовительный этап к прессованию формовочной смеси заканчивается.

Начинается собственно следующий этап, этап формования сырца кирпича посредством прессования на колено-рычажном прессе (на фиг. не показан). Растормаживается тормоз пресса (на фиг. не показан), включается привод пресса (на фиг. не показан). Ползун пресса (на фиг. не показан) и закрепленная на нем пресс-пластина 4 ускоренно перемещаются вниз при относительно малом усилии (3-5% от максимального усилия в зависимости от формуемого материала), воздействуют на формовочную смесь, внедряются в пресс-форму на глубину 20 - 25 мм и останавливаются, т. е. осуществляется одностороннее приложение усилия к формовочной смеси сверху-вниз. Таким образом осуществляется этап подпрессовки усилием сверху- вниз или верхней подпрессовки. Затем осуществляют одностороннее приложение малого усилия (3-5% от максимального усилия в зависимости от формуемой смеси) формования смеси снизу-вверх посредством перемещения прессующей рамы (на фиг. не показана.) с закрепленной на ней пресс-пластиной 5 при установленном ползуне пресса (на фиг. не показан) и закрепленной на нем пресс-пластине 4, т.е. осуществляется подпрессовка формовочной смеси малым усилием снизу-вверх. При заданном перемещении пресс-пластины 5 (10 - 20 мм) по ходу пресса, заканчивается этап прессования формовочной смеси, называемый нужней подпрессовкой. Таким образом по ходу цикла работы пресса завершен суммарный этап формования, называемый "одностороннее последовательное прессование малым усилием сверху и снизу". Далее по циклу работы пресса осуществляют следующий этап - этап двухстороннего прессования (формования) огнеупорной или иной смеси движением ползуна и прессующей рамы (на фиг. не показаны), пресс-пластин 4 и 5,в одном направлении вверх, причем скорость движения прессующей рамы (пресс-пластина 5 больше скорости движения ползуна пресса (пресс-пластина 5) больше скорости движения ползуна (пресс-пластина 4) Vp > Vn; при 6 - 11% от максимального усилия и ходе прессующего инструмента 3 - 5 мм. Этим осуществляют снижение силы трения формовочной смеси о стенки пресс-формы 2, обеспечивается свободный выход воздуха из формуемой смеси через зазоры, образующиеся между пресс-пластинами 4 и 5 и боковыми пластинами 10, имеющими уклоны, расширяющие пресс-форму 2 кверху.

Дальнейшим движением ползуна и прессующей рамы (пластины 4 и 5) вверх осуществляют следующий этап формообразования кирпича, заключающийся в снятии усилия прессования с пресс-пластины 4 и 5 и релаксации усилия формообразования в формуемой смеси при скорости ползуна (на фиг. не показан), превышающей скорость прессующей рамы (на фиг. не показана) Vn > Vp. Этим осуществляют отрыв ползуна (пресс-пластины 4) и сброс давления воздуха в воздушных включениях, образовавшихся в формуемой смеси в процессе формообразования кирпича и, следовательно, создают условия для более тесного контакта элементов смеси (массы) при дальнейшем повышении усилия прессования, т.е. снижения размеров микрозазоров между зернами и повышения плотности. На этом этот этап заканчивается.

При дальнейшем движении ползуна колено-рычажного пресса по ходу осуществляют этап двухстороннего формования кирпича 1 встречным движением ползуна и прессующей рамы (на фиг. не показаны.) пресс-пластин 4 и 5 с применением максимального усилия и замедлением скорости встречного движения до нуля. С окончанием этапа формования кирпичу 1 придают окончательные размеры.

Дальнейшим продолжением цикла работы пресса осуществляют этап вторичной релаксации усилий формообразования за счет изменения движения пресс-пластин 4 и 5 на обратные.В течение этого этапа остаточные включения воздуха высокого давления разрывают пленочные образования в формуемой смеси, а формование кирпича вступает в последний этап, называемый "калибровкой размера", при котором скорость формообразования замедляется до нуля при повторном максимальном усилии.

При дальнейшей работе пресса (на фиг. не показан) осуществляют этап выталкивания отформованного кирпича 1 из пресс-формы 2, захват кирпича 1 захватным устройством 3, опускание прессующей рамы на регулируемый упор 11, наполнение шибера-наполнителя с кареткой 6 формуемой смесью через дозатор 3 из емкости 9. На этом цикл работы пресса и способ формования сырца кирпича на прессе заканчивается.

Начинается повторный цикл. Формовочная смесь из бункера (емкости) 9 поступает на транспортер 12 и из него через перемешивающую дробилку 13 в дозатор 8 и шибер-наполнитель каретки 6, и так далее, как описано выше.

Циклограмма способа полусухого формования сырца кирпича, представленная на фиг. 19, дает четкое понятие о последовательности этапов формования кирпича, а график усилий полусухого формования огнеупорного кирпича представляет порядок и соотношение действующих усилий.

Способ полусухого формования сырца кирпича на прессе был проверен в промышленных условиях на колено-рычажном прессе на Семилукском огнеупорном заводе ОАО на производстве огнеупорного кирпича КУ-18, состав шихты которого:

1. Боксит Al2O3 - 55 + 2%

2. Смесь совместного помола - 45 + 2%

3. Доувлажнение шликером в смесителе до влажности - 4,5 - 6%

Зерновой состав фракции 2 - 6 мм - 16%

Содержание фракции 0,5 - 0,9 - не более 12%

Проход через сито N 009 в пределах - 43 -47%

Формование изделий на прессах с кажущейся плотностью сырца не менее - 2,85 г/см3

Допускается уменьшение кажущейся плотности на 0,05 г/см3.

Из экспериментальной проверки полусухого формования сырца кирпича на прессе колено-рычажном следует, что формование сырца кирпича в неподвижной пресс-форме в несколько этапов за цикл хода прессующего инструмента с введением дополнительного смешивания формуемой смеси в направлении, перпендикулярном ее движению, при поступлении в неподвижную пресс-форму, а сам цикл хода прессования сырца кирпича на прессе включает этап верхней подпрессовки при малом усилии, этап нижней подпрессовки при малом усилии, этап прессования формовочной смеси при однонаправленном движении верхнего и нижнего инструмента вверх, этап первой релаксации усилия, воздействующего на формуемую смесь (полуфабрикат), этап встречного движения инструмента и приложения максимального усилия к формуемой смеси, этап вторичной релаксации усилия воздействующего на формуемую смесь (полуфабрикат сырца кирпича) и этап калибровки сырца кирпича максимальным усилием пресса, повышает физико-механические свойства сырца кирпича, в том числе прочностные характеристики готового сырца кирпича, а главное позволяет повысить качество не только кирпича строительного, но и огнеупорного, особенно в свете новейшей теории применения металлургических огнеупоров без предварительного обжига кирпича перед укладкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2121435C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2127661C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1998 |

|

RU2151693C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА В ДВА ЭТАПА ЗА ОДИН ХОД ПРЕССУЮЩЕГО ИНСТРУМЕНТА | 1996 |

|

RU2116194C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА В ДВА ЭТАПА ЗА ОДИН ХОД ПРЕССУЮЩЕГО ИНСТРУМЕНТА | 2000 |

|

RU2179927C2 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1996 |

|

RU2097178C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229973C2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| СПОСОБ ФОРМОВАНИЯ СИЛИКАТНОГО КИРПИЧА-СЫРЦА | 2008 |

|

RU2381896C2 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

Изобретение относится к производству строительных материалов и, в частности, к формованию огнеупорного, силикатного, керамического и других видов кирпича, преимущественно на колено-рычажном прессе. Технический результат - повышение качества сырца кирпича за счет придания ему равномерной высокой плотности по объему, повышения прочности и придания сырцу кирпича свойств, позволяющих использовать новые тенденции применения огнеупорного сырца кирпича в металлургии без обжига. Способ предусматривает дополнительное смешивание формовочной смеси на пути перемещения ее от емкости к неподвижной пресс-форме и формование формовочной смеси в несколько этапов по ходу колено-рычажного пресса, включающих этап воздействия на формовочную смесь верхним инструментом сверху-вниз и внедрение последнего в пресс-форму на глубину 20 - 25 мм при малом усилии и остановку; этап воздействия на формовочную смесь снизу-вверх нижним инструментом; этап воздействия на формовочную смесь обеими инструментами, верхним и нижним, при скорости верхнего инструмента выше скорости нижнего и движении обоих инструментов вверх; этап первой релаксации воздействия усилия на формовочную смесь, этап приложения двухстороннего максимального усилия на формовочную смесь при встречном движении верхнего и нижнего инструмента; этап вторичной релаксации усилия формования на формовочную смесь при расходящемся движении инструмента и этап повторного двухстороннего приложения максимального усилия колено-рычажного пресса к формовочной смеси и калибровки размеров кирпича. 20 ил.

Способ полусухого формования сырца кирпича на прессе, преимущественно, механическом колено-рычажном, включающий загрузку формовочной смеси из емкости в неподвижную пресс-форму посредством подвижного шибера-накопителя с кареткой, одностороннее и двухстороннее двухкратное приложение усилия прессования к дозе полусухой формовочной смеси, помещенной в неподвижную пресс-форму, отличающийся тем, что формовочной смеси, помещенной в шибер-накопитель с кареткой придают дополнительное движение смешивания перпендикулярное направлению движения смеси при перемещении из емкости в шибер-накопитель с кареткой и затем из шибера-накопителя с кареткой в неподвижную пресс-форму, а формование смеси в кирпич осуществляется в несколько последовательных этапов за один ход пресса, включающих последовательную одностороннюю подпрессовку формовочной смеси путем одностороннего приложения малого усилия равного 3 - 5% от максимального усилия прессования ползуном пресса при ускоренном перемещении верхнего инструмента вниз, внедрения последнего в неподвижную пресс-форму на глубину 20 - 25 мм и его остановку, последовательного одностороннего приложения малого усилия, равного 3 - 5% от максимального усилия к формовочной смеси снизу-вверх посредством перемещения нижнего инструмента вверх при предварительной остановке верхнего инструмента, двухстороннее формование помещенной в неподвижную пресс-форму подпрессованной на предыдущих этапах формовочной смеси, путем приложения усилия прессования, равного развиваемого ползуном и прессующей рамой при их движении в одном направлении вверх, равного 6 - 12% от максимального на ходе прессующего инструмента 3 - 5 мм, и скорости прессующей рамы и смонтированного на ней нижнего инструмента выше скорости ползуна и смонтированного на нем верхнего инструмента, релаксацию усилия формообразования кирпича путем снятия усилия верхнего и нижнего инструмента при скорости ползуна, превышающей скорость прессующей рамы, затем выполняют двухстороннее формование кирпича встречным движением верхнего и нижнего инструмента с приложением максимального усилия колено-рычажного пресса и замедлением скорости до нуля, последующее снятие усилия формования кирпича противоположно направленным движением инструмента и осуществление вторичной релаксации усилий формообразования кирпича с последующим вторичным двухсторонним приложением максимального усилия с замедлением движения инструмента.

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1996 |

|

RU2097178C1 |

| Пресс для двухстороннего прессования с допрессовкой | 1949 |

|

SU92415A1 |

| DE 3331257 A1, 19.04.1984 | |||

| DE 3123856 A1, 30.12.1982 | |||

| Рулевое управление транспортного средства | 1978 |

|

SU688368A1 |

| DE 3031982 A1, 25.06.1981 | |||

| Способ уплотнения изделий из бетонных смесей | 1975 |

|

SU553110A1 |

Авторы

Даты

2000-06-27—Публикация

1998-10-19—Подача