Перекрестная ссылка на родственные заявки

[001] Эта заявка на патент испрашивает приоритет каждой из предварительной заявки на патент США № 61/381040, поданной 8 сентября 2010 года, предварительной заявки на патент США № 61/391461, поданной 8 октября 2010 года, предварительной заявки на патент США № 61/425024, поданной 20 декабря 2010 года, и предварительной заявки на патент США № 61/437515, поданной 28 января 2011 года. Каждая из вышеуказанных заявок на патент включена сюда по ссылке во всей полноте.

[002] Эта заявка на патент также родственна PCT-заявке на патент № PCT/US2011/050876 под названием "УЛУЧШЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 2ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ", поданной 8 сентября 2011 года, PCT-заявке на патент № PCT/US2011/050894 под названием "УЛУЧШЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ", поданной 8 сентября 2011 года, и PCT-заявке на патент № PCT/US2011/050884 под названием "УЛУЧШЕННЫЕ АЛЮМИНИЕВО-ЛИТИЕВЫЕ СПЛАВЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ", поданной 8 сентября 2011 года.

Предпосылки изобретения

[003] Алюминиевые сплавы полезны в различных областях применения. Однако улучшение одного свойства алюминиевого сплава без ухудшения другого свойства труднодостижимо. Например, сложно повысить прочность сплава без снижения его вязкости. Другие свойства, представляющие интерес у алюминиевых сплавов, включают коррозионную стойкость и сопротивление росту усталостных трещин, если упомянуть только два.

Сущность изобретения

[004] В широком смысле настоящая заявка на патент относится к улучшенным деформируемым, упрочняемым термообработкой алюминиевым сплавам и способам их получения. Конкретнее настоящая заявка на патент относится к улучшенным продуктам из деформируемых алюминиевых сплавов 7ххх и способам их получения. В общем, эти продукты из алюминиевых сплавов 7ххх достигают улучшенного сочетания свойств благодаря, например, послезакалочной холодной обработке давлением и последующим за холодной обработкой давлением термическим обработкам, как более подробно описано ниже.

[005] Алюминиевые сплавы 7ххх - это алюминиевые сплавы, содержащие цинк как преобладающий легирующий компонент помимо алюминия. Для целей настоящей заявки алюминиевые сплавы 7ххх - это алюминиевые сплавы, содержащие от по меньшей мере 2,0% масс. и вплоть до 22% масс. Zn, причем цинк является преобладающим легирующим элементом помимо алюминия.

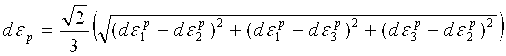

[006] Один традиционный способ получения продуктов из алюминиевого сплава 7ххх в прокатанном виде показан на фиг.1. В традиционном способе отливают (10) изделие из алюминиевого сплава 7ххх, после чего его подвергают гомогенизации (11), а затем горячей прокатке (12) до промежуточной толщины. Далее изделие из алюминиевого сплава 7ххх подвергают холодной прокатке (13) до конечной толщины, после чего его подвергают термообработке на твердый раствор и быстрому охлаждению (14). "Термообработка на твердый раствор и быстрое охлаждение" и подобные термины, в общем называемые здесь "закалкой", означают нагревание изделия из алюминиевого сплава до подходящей температуры, обычно выше температуры сольвуса, выдерживание при этой температуре достаточно долго для того, чтобы позволить растворимым элементам перейти в твердый раствор, и достаточно быстрое охлаждение для того, чтобы удержать эти элементы в твердом растворе. Твердый раствор, образовавшийся при высокой температуре, может быть сохранен в пересыщенном состоянии путем охлаждения с достаточной быстротой для ограничения выделения растворенных атомов в виде крупных, некогерентных частиц. После закалки (14) изделие из алюминиевого сплава 7ххх может быть необязательно растянуто (15) на малую величину (например, 1-5%) для плоскостности, подвергнуто термической обработке (16) и необязательно подвергнуто практическим приемам окончательной обработки (17). Фиг.1 соответствует технологическому маршруту получения алюминиевых сплавов в состоянии Т6 (определение состояния Т6 приведено в этой заявке на патент позднее).

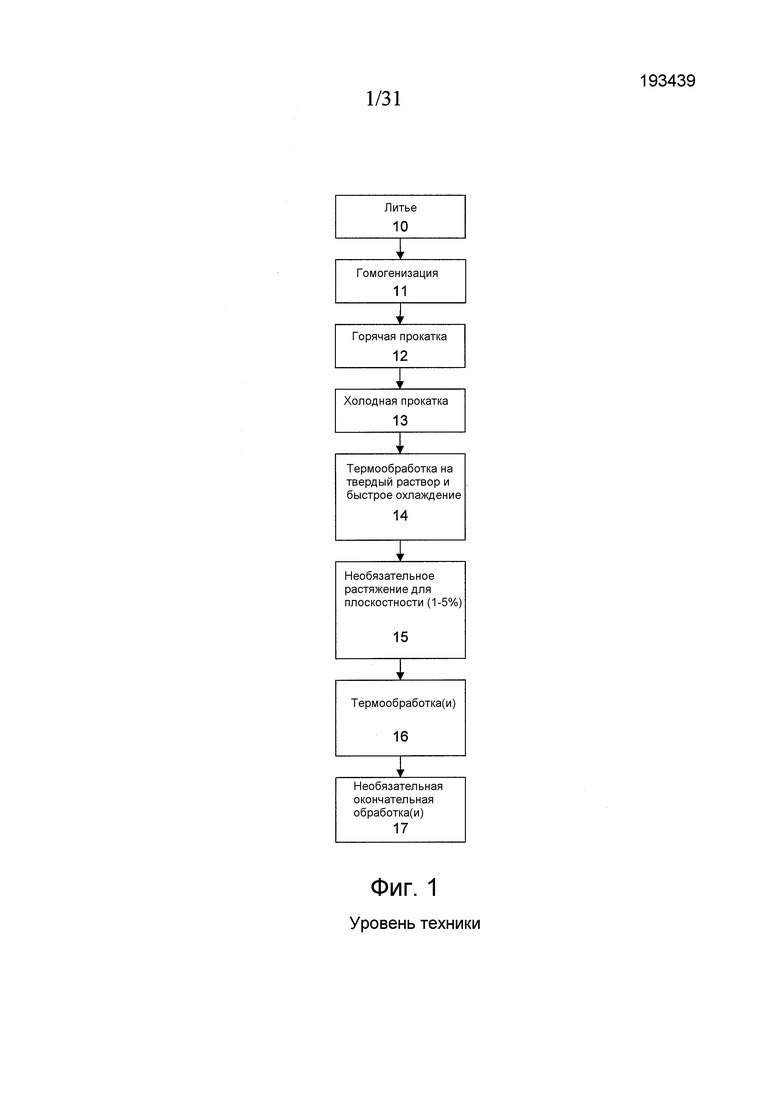

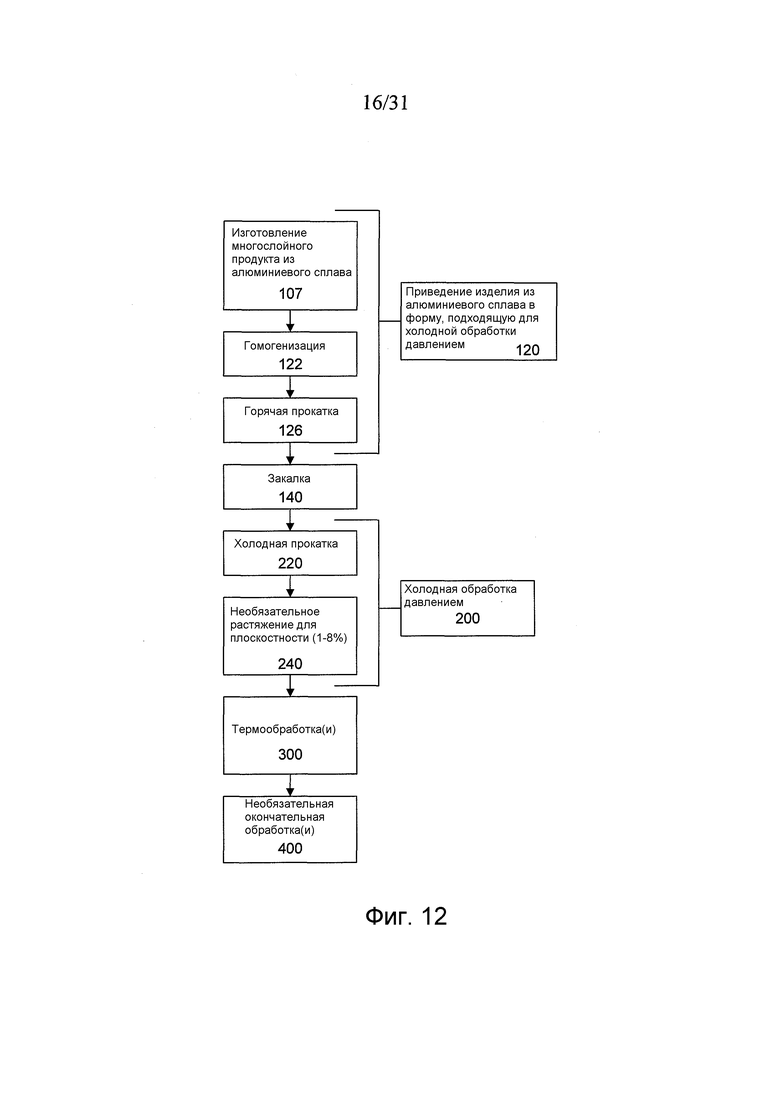

[007] Один вариант воплощения нового способа получения новых продуктов из алюминиевого сплава 7ххх показан на фиг.2. В этом новом способе изделие (тело) из алюминиевого сплава 7ххх приготавливают (100) для послезакалочной холодной обработки давлением, после чего его подвергают холодной обработке давлением (200), а затем термической обработке (300). Новый способ также может включать необязательную(ые) окончательную(ые) обработку(и) (400), как более подробно описано ниже. Термин "послезакалочная холодная обработка давлением" и подобные ему означают холодную обработку давлением изделия из алюминиевого сплава после закалки. Величина послезакалочной холодной обработки давлением, применяемой к изделию из алюминиевого сплава 7ххх, в общем составляет по меньшей мере 25%, например, холодная обработка давлением более чем на 50%. За счет сначала закалки, а затем холодной обработки давлением на по меньшей мере 25%, а затем надлежащей термической обработки изделия из алюминиевого сплава 7ххх это изделие из алюминиевого сплава 7ххх может реализовать улучшенные свойства, как более подробно описано ниже. Например, может быть реализовано увеличение прочности на 5-25% или более по сравнению с традиционными продуктами из алюминиевого сплава в состоянии Т6 и за долю времени, требующегося для обработки этих традиционных продуктов из алюминиевого сплава до состояния Т6 (например, на 10%-90% быстрее, чем у обрабатываемых до состояния Т6 сплавов). Новое изделие из алюминиевого сплава 7ххх может также реализовать хорошую пластичность, в общем реализуя относительное удлинение более 4%, например, относительное удлинение 6-12% или выше. Могут быть также сохранены и/или улучшены другие свойства (например, вязкость разрушения, коррозионную стойкость, сопротивление росту усталостных трещин).

A. Приготовление для послезакалочной холодной обработки давлением

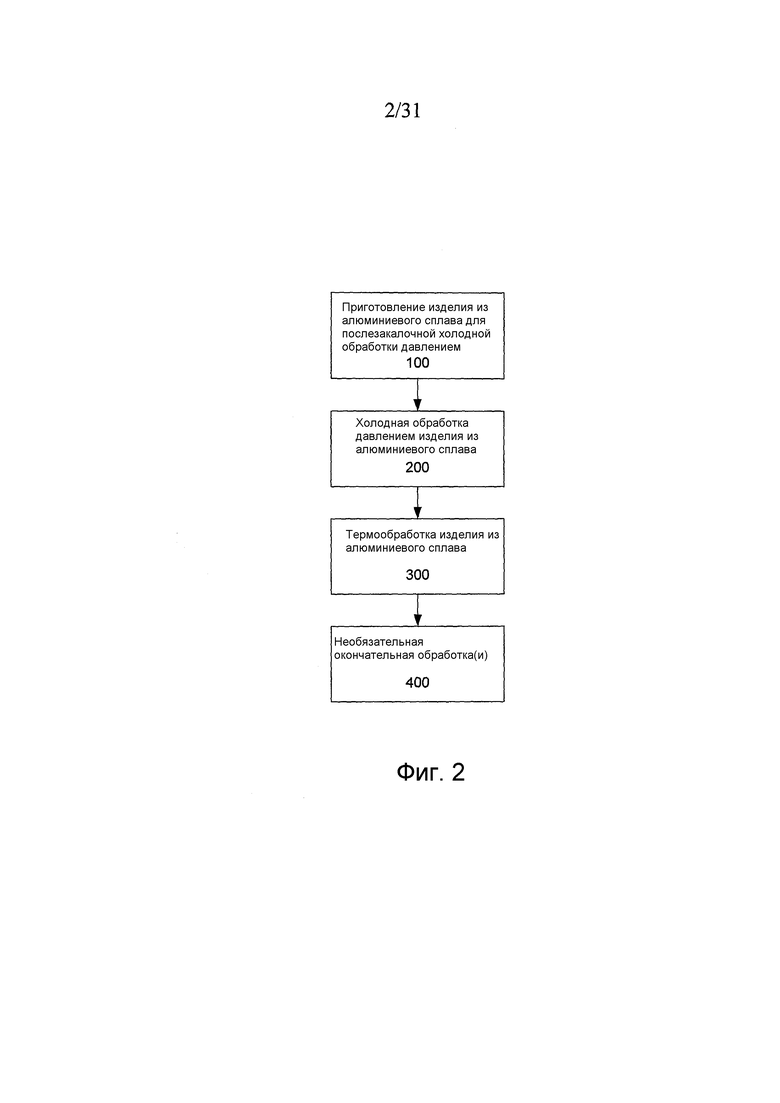

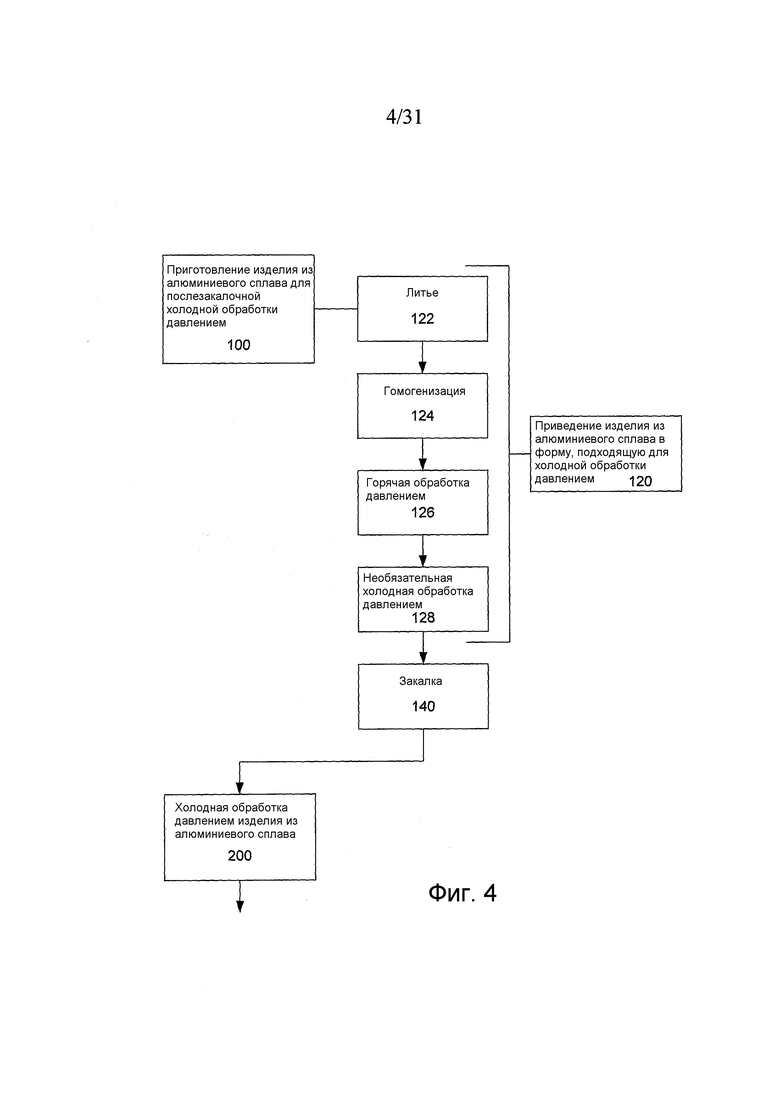

[008] Как показано на фиг.2, новый способ включает в себя приготовление (100) изделия из алюминиевого сплава для послезакалочной холодной обработки давлением. Изделие из алюминиевого сплава можно приготовить (100) для послезакалочной холодной обработки давлением множеством различных путей, включая использование традиционных способов полунепрерывного литья (например, литья слитков с прямым охлаждением) и способов непрерывного литья (например, двухвалкового литья). Как показано на фиг.3, стадия приготовления (100) в общем содержит приведение (120) изделия из алюминиевого сплава в форму, подходящую для холодной обработки давлением, и закалку (140) изделия из алюминиевого сплава. Стадия приведения (120) и стадия закалки (140) могут происходить последовательно друг за другом или параллельно (попутно) друг другу. Некоторые неограничивающие примеры различных стадий приготовления (100) показаны на фиг.4-8, которые описываются ниже более подробно. Другие методы приготовления (100) изделия из алюминиевого сплава для послезакалочной холодной обработки давлением известны специалистам в данной области техники, и эти методы также входят в объем стадии приготовления (100) по настоящему изобретению, хотя они здесь явным образом и не описаны.

[009] При одном подходе стадия приготовления (100) содержит метод полунепрерывного литья. В одном варианте воплощения и теперь со ссылкой на фиг.4 стадия приведения (120) включает литье (122) изделия из алюминиевого сплава (например, в форме слитка или заготовки, к примеру, чушки или биллета), гомогенизацию (124) изделия из алюминиевого сплава, горячую обработку давлением (126) изделия из алюминиевого сплава и необязательно холодную обработку давлением (128) изделия из алюминиевого сплава. После стадии приведения (120) выполняют стадию закалки (140). Аналогичные стадии могут быть выполнены с использованием операций непрерывного литья, хотя при этом изделие из алюминиевого сплава не будет в виде слитка/биллета после литья (122).

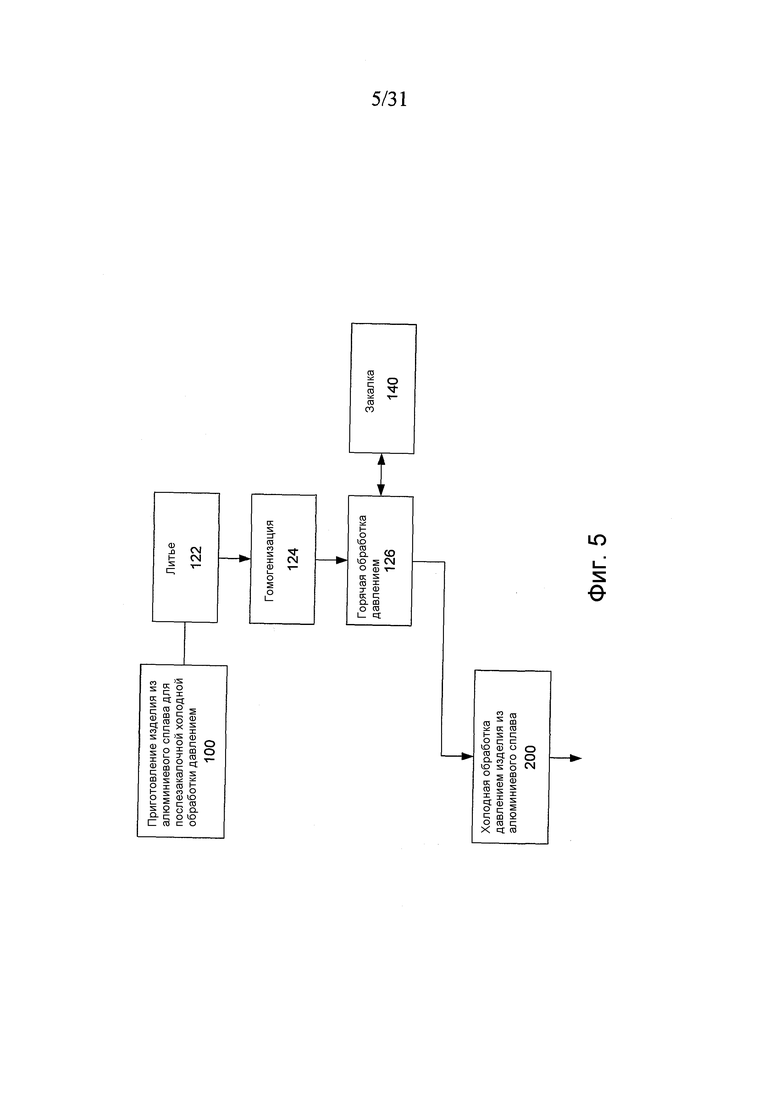

[0010] В другом варианте воплощения и со ссылкой теперь на фиг.5 стадия приготовления (100) включает литье (122) изделия из алюминиевого сплава, гомогенизацию (124) изделия из алюминиевого сплава и горячую обработку давлением (126) изделия из алюминиевого сплава. В этом варианте воплощения стадия горячей обработки давлением (126) может выполняться с переводом растворимых элементов в твердый раствор, после чего изделие из алюминиевого сплава быстро охлаждают (не показано), в результате совершая стадию закалки (140). Это - один из примеров, когда стадию приведения (120) и стадию закалки (140) выполняют параллельно друг другу. Этот вариант воплощения, среди прочего, можно применять к получаемым закалкой под прессом продуктам (например, экструзионным продуктам) и горячекатаным продуктам, которые быстро охлаждают после горячей прокатки.

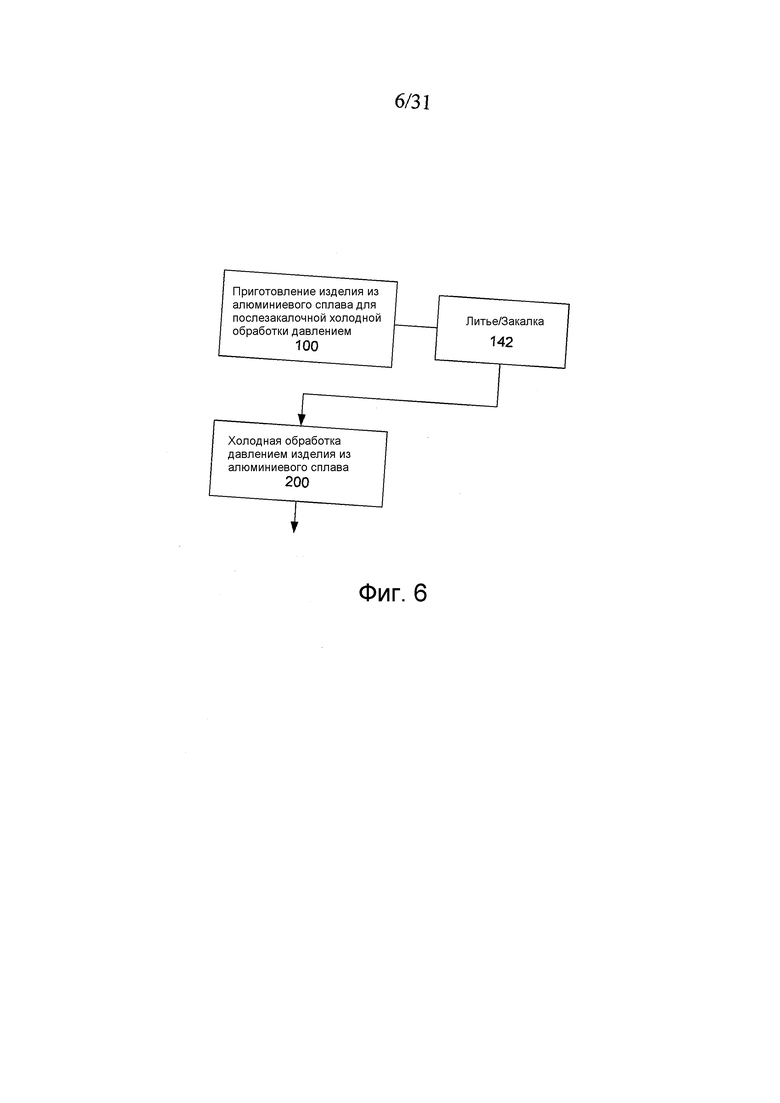

[0011] При другом подходе стадия приготовления (100) содержит метод непрерывного литья, например, среди прочего, литье на непрерывную ленту («ленточное» литье), стержневое литье, двухвалковое литье, двухленточное литье (например, литье на установке Hazelett), вытяжное литье и блочное литье. Один вариант воплощения стадии приготовления (100), использующий методику непрерывного литья, показан на фиг.6. В этом варианте воплощения изделие из алюминиевого сплава отливают и закаливают (142) приблизительно в одно и то же время, т.е. параллельно друг другу. Литье приводит изделие из алюминиевого сплава в форму, приемлемую для холодной обработки давлением. Когда скорость кристаллизации во время литья является достаточно высокой, изделие из алюминиевого сплава также закаливается. В этом варианте воплощения стадия литья/закалки (142) может включать быстрое охлаждение изделия из алюминиевого сплава после литья (не показано). Этот вариант воплощения, помимо прочих процессов литья, можно применять к процессам двухвалкового литья. Некоторые процессы двухвалкового литья, позволяющие реализовать процесс по фиг.6, описаны в патенте США № 7182825 и патенте США № 6672368.

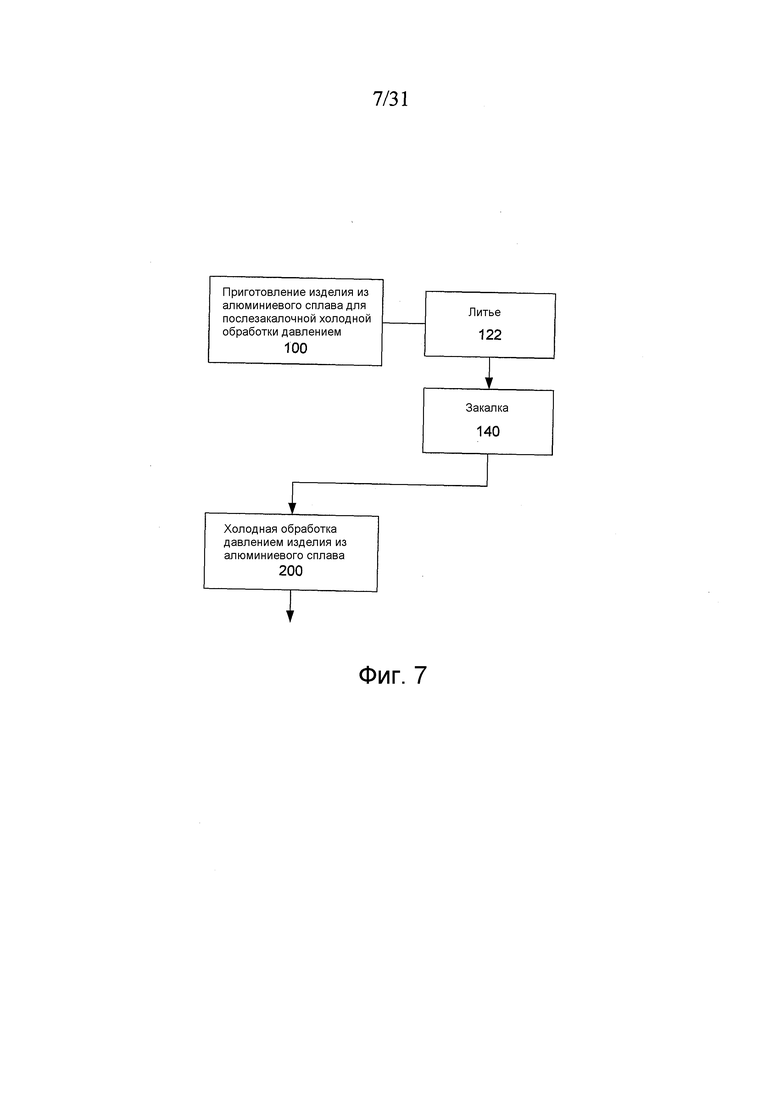

[0012] В другом варианте воплощения и теперь со ссылкой на фиг.7 стадия приготовления (100) включает литье (122) изделия из алюминиевого сплава, а затем, после стадии литья (122), закалку (140) изделия из алюминиевого сплава. В этом варианте воплощения стадия приведения (120) содержит литье (122). Этот вариант воплощения можно применять к процессам двухвалкового литья, помимо прочих процессов литья.

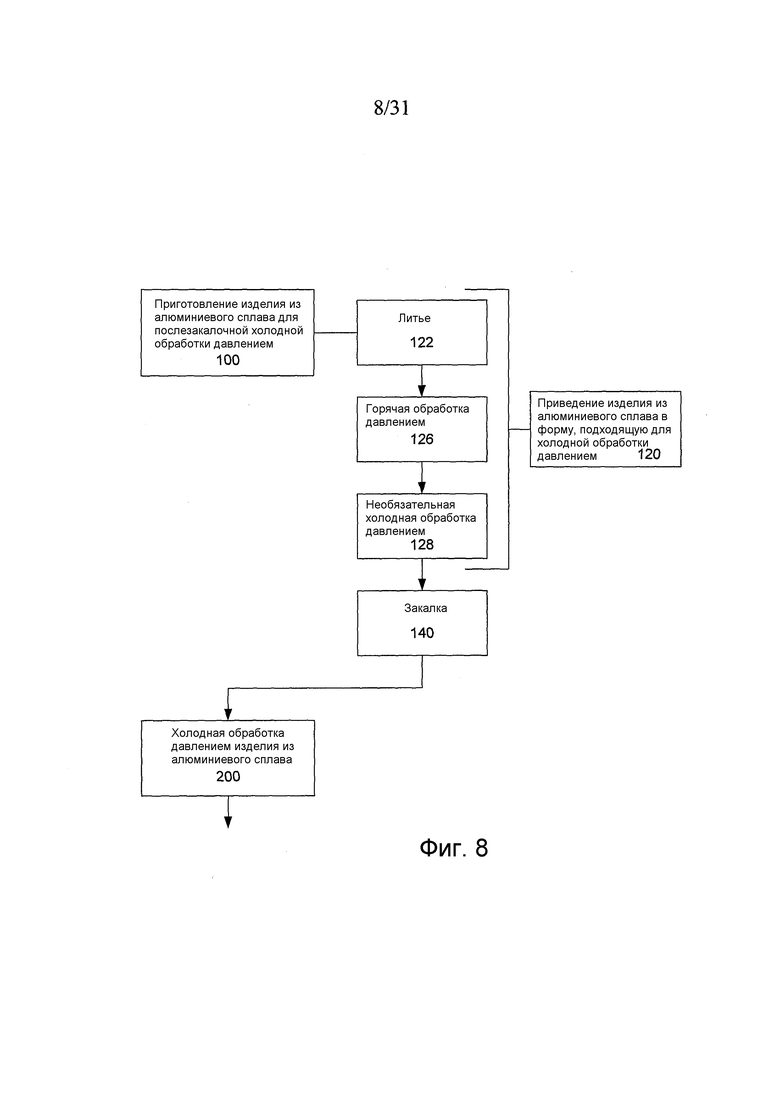

[0013] В еще одном варианте воплощения и теперь со ссылкой на фиг.8 стадия приготовления (100) включает литье (122) изделия из алюминиевого сплава, горячую обработку давлением (126) изделия из алюминиевого сплава и необязательно холодную обработку давлением (128) изделия из алюминиевого сплава. В этом варианте воплощения стадия приведения (120) включает стадии литья (122), горячей обработки давлением (126) и необязательной холодной обработки давлением (128). После стадии приведения (120) выполняют стадию закалки (140). Этот вариант можно применять к процессам непрерывного литья.

[0014] Многие из стадий, показанных на фиг.2-8, можно выполнять в периодическом или непрерывном режимах. В одном примере стадии холодной обработки давлением (200) и термической обработки (300) выполняют непрерывно. В этом примере закаленное изделие из алюминиевого сплава может поступать на операцию холодной обработки давлением в условиях окружающей среды. Учитывая относительно короткие длительности термической обработки, достижимые с описанными здесь новыми способами, прошедшее холодную обработку давлением изделие из алюминиевого сплава можно подвергать термической обработке (300) немедленно после холодной обработки давлением (например, поточно, т.е. на той же технологической линии). Предположительно такие термические обработки могут происходить поблизости от выхода устройства холодной обработки давлением, либо в отдельном нагревательном устройстве, соединенном с устройством холодной обработки давлением. Это может повысить производительность.

[0015] Как описано выше, стадия приготовления (100) обычно содержит закалку изделия из алюминиевого сплава. Как отмечено выше, "закалка" включает быстрое охлаждение (не показано) изделия из алюминиевого сплава, которое может выполняться при помощи жидкости (например, водного или органического раствора), газа (например, охлаждением воздухом) или даже твердого тела (например, охлажденных твердых тел с одной или более сторон изделия из алюминиевого сплава). В одном варианте воплощения стадия быстрого охлаждения включает контактирование изделия из алюминиевого сплава с жидкостью или газом. В некоторых из этих вариантов воплощения быстрое охлаждение происходит в отсутствие горячей и/или холодной обработки давлением изделия из алюминиевого сплава. Например, быстрое охлаждение может происходить путем погружения, опрыскивания и/или струйной сушки, помимо прочих технологий, и в отсутствие деформирования изделия из алюминиевого сплава.

[0016] Специалистам в данной области техники понятно, что для приготовления изделия из алюминиевого сплава к послезакалочной холодной обработке давлением можно использовать и другие стадии приготовления (100) (например, методы порошковой металлургии), и что такие другие стадии приготовления попадают в пределы объема стадии приготовления (100) при условии, что они приводят (120) изделие из алюминиевого сплава в форму, подходящую для холодной обработки давлением, и закаливают (140) изделие из алюминиевого сплава вне зависимости от того, происходят ли эти стадии приведения (120) и закалки (140) параллельно (например, одновременно) или последовательно, и вне зависимости от того, происходит ли стадия приведения (120) перед стадией закалки (140) или наоборот.

B. Холодная обработка давлением

[0017] Возвращаясь к фиг.2 и как отмечено выше, новый способ включает холодную обработку давлением (200) изделия из алюминиевого сплава в высокой степени. Термины "холодная обработка давлением" и подобные означают деформирование изделия из алюминиевого сплава в по меньшей мере одном направлении и при температурах ниже температур горячей обработки давлением (например, не выше 400°F). Холодная обработка давлением может выполняться при помощи одного или более из прокатки, экструдирования (прессования), ковки, вытяжки, волочения, обкатки, выдавливания и их комбинаций помимо прочих типов методов холодной обработки давлением. Эти способы холодной обработки давлением могут, по меньшей мере отчасти, помочь изготовить различные продукты из алюминиевого сплава 7ххх (см. раздел "Применения продуктов" ниже).

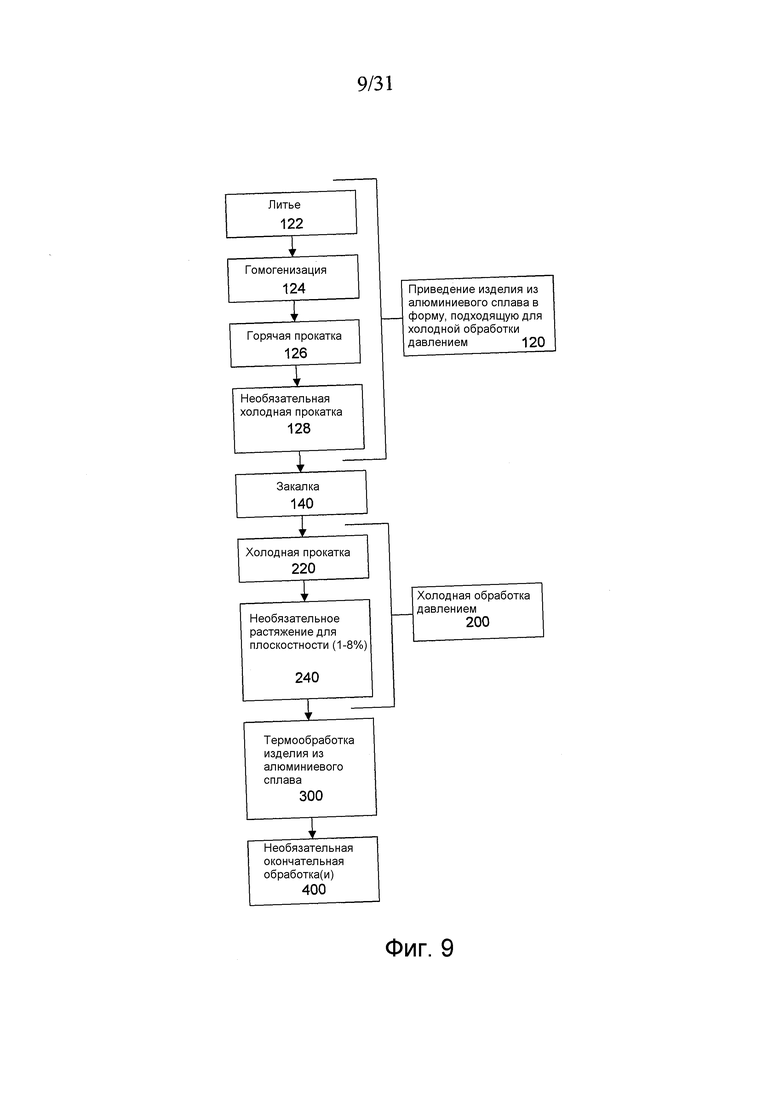

i. Холодная прокатка

[0018] В одном варианте воплощения и со ссылкой теперь на фиг.9 стадия холодной обработки давлением (200) содержит холодную прокатку (220) (а в некоторых случаях состоит из холодной прокатки (220), с необязательным растяжением или выпрямлением (240) для плоскостности). В этом варианте воплощения и как описано выше, стадию холодной прокатки (220) выполняют после стадии закалки (140). Холодная прокатка (220) - это технология производства, при которой изделие из алюминиевого сплава уменьшают по толщине, как правило, при помощи давления, приложенного валками, и при которой изделие из алюминиевого сплава поступает в прокатное оборудование при температуре ниже той, которая используется для горячей прокатки (124) (например, не выше 400°F). В одном варианте воплощения изделие из алюминиевого сплава поступает в прокатное оборудование при условиях окружающей среды, т.е. в этом варианте воплощения стадию холодной прокатки (220) начинают (инициируют) при условиях окружающей среды.

[0019] На стадии холодной прокатки (220) толщина изделия из алюминиевого сплава 7ххх уменьшается на по меньшей мере 25%. Стадию холодной прокатки (220) можно выполнять за один или более проходов прокатки. В одном варианте воплощения на стадии холодной прокатки (220) изделие из алюминиевого сплава прокатывают от промежуточной толщины до конечной толщины. Стадия холодной прокатки (220) может давать продукт в виде листа, плиты или фольги. Продукт в виде фольги - это прокат с толщиной менее 0,006 дюйма. Продукт в виде листа - это прокат с толщиной от 0,006 дюйма до 0,249 дюйма. Продукт в виде плиты - это прокат с толщиной 0,250 дюйма или более.

[0020] Термины "холоднокатаный на ХХ%" и подобные означают ХХХП%, где ХХХП% - степень уменьшения толщины, достигаемая при обжатии изделия из алюминиевого сплава холодной прокаткой от первой толщины Т1 до второй толщины Т2, где Т1 - толщина перед стадией холодной прокатки (200) (например, после закалки), а Т2 - толщина после стадии холодной прокатки (200). Другими словами, ХХХП% равно:

ХХХП%=(1-Т2/Т1)×100%.

Например, когда изделие из алюминиевого сплава прокатывают вхолодную от первой толщины (Т1) 15,0 мм до второй толщины (Т2) 3,0 мм, ХХХП% составляет 80%. Такие фразы, как "холодная прокатка на 80%" и "холоднокатаный на 80%", эквивалентны выражению ХХХП%=80%.

[0021] В одном варианте воплощения изделие из алюминиевого сплава подвергают холодной прокатке (220) на по меньшей мере 30% (ХХХП%≥30%), т.е. обжимают по толщине на по меньшей мере 30%. В других вариантах воплощения изделие из алюминиевого сплава подвергают холодной прокатке (220) на по меньшей мере 35% (ХХХП%≥35%), или по меньшей мере 40% (ХХХП%≥40%), или по меньшей мере 45% (ХХХП%≥45%), или по меньшей мере 50% (ХХХП%≥50%), или по меньшей мере 55% (ХХХП%≥55%), или по меньшей мере 60% (ХХХП%≥60%), или по меньшей мере 65% (ХХХП%≥65%), или по меньшей мере 70% (ХХХП%≥70%), или по меньшей мере 75% (ХХХП%≥75%), или по меньшей мере 80% (ХХХП%≥80%), или по меньшей мере 85% (ХХХП%≥85%), или по меньшей мере 90% (ХХХП%≥90%), либо более.

[0022] В некоторых вариантах воплощения холодная прокатка (220) на более чем 90% (ХХХП%≥90%) может оказаться непрактичной или неидеальной. В этих вариантах воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке (220) не более чем на 87% (ХХХП%≤87%), например, холодной прокатке (220) не более чем на 85% (ХХХП%≤85%), или не более чем на 83% (ХХХП%≤83%), или не более чем на 80% (ХХХП%≤80%).

[0023] В одном варианте воплощения изделие из алюминиевого сплава подвергают холодной прокатке в диапазоне от более 50% до не более 85% (50%<ХХХП%≤85%). Эта величина холодной прокатки может получить изделие из алюминиевого сплава, обладающее предпочтительными свойствами. В соответствующем варианте воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке в диапазоне от 55% до 85% (55%≤ХХХП%≤85%). В еще одном варианте воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке в диапазоне от 60% до 85% (60%≤ХХХП%≤85%). В следующем варианте воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке в диапазоне от 65% до 85% (65%≤ХХХП%≤85%). В еще одном варианте воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке в диапазоне от 70% до 80% (70%≤ХХХП%≤80%).

[0024] По-прежнему обращаясь к фиг.9, в этом варианте воплощения способа можно выполнять необязательную предварительную холодную прокатку (128). Эта стадия предварительной холодной прокатки (128) может дополнительно уменьшить промежуточную толщину изделия из алюминиевого сплава (из-за горячей прокатки (126)) до вторичной промежуточной толщины перед закалкой (140). В качестве примера необязательная стадия холодной прокатки (128) может использоваться для получения вторичной промежуточной толщины, что облегчает получение конечной толщины во время стадии холодной прокатки (220).

ii. Другие методы холодной обработки давлением

[0025] Помимо холодной прокатки и снова обращаясь к фиг.2, холодную обработку давлением можно выполнять при помощи одного или более из экструдирования (прессования), ковки, вытяжки, волочения, выдавливания, ротационного выдавливания, обкатки и их комбинаций помимо прочих типов методов холодной обработки давлением, отдельно или в комбинации с холодной прокаткой. Как отмечено выше, изделие из алюминиевого сплава в общем подвергают холодной обработке давлением на по меньшей мере 25% после закалки. В одном варианте воплощения холодная обработка давлением позволяет обрабатывать изделие из алюминиевого сплава до его практически конечной формы (т.е. не требуется никаких дополнительных стадий горячей и/или холодной обработки давлением для достижения конечной формы продукта).

[0026] "Холодная обработка давлением на ХХ%" (ХХХОД%) и подобные термины означают холодную обработку давлением изделия из алюминиевого сплава на величину, достаточную для достижения эквивалентной пластической деформации (описана ниже), которая по меньшей мере столь же велика, как и величина эквивалентной пластической деформации, которая была бы достигнута, если бы изделие из алюминиевого сплава подвергалось холодной прокатке на ХХ% (ХХХП%). Например, фраза "холодная обработка давлением на 68,2%" означает холодную обработку давлением изделия из алюминиевого сплава на величину, достаточную для достижения эквивалентной пластической деформации, которая по меньшей мере столь же велика, как и величина эквивалентной пластической деформации, которая была бы достигнута, если бы изделие из алюминиевого сплава подвергалось холодной прокатке на 68,2%. Так как и ХХХОД%, и ХХХП% относятся к величине эквивалентной пластической деформации, вызываемой в изделии из алюминиевого сплава, как если бы это изделие из алюминиевого сплава было подвергнуто холодной прокатке на ХХ% (или реально было подвергнуто холодной прокатке на ХХ% в случае фактической холодной прокатки), эти термины используются здесь взаимозаменяемо, чтобы указать на эту величину эквивалентной пластической деформации.

[0027] Эквивалентная пластическая деформация связана с истинной деформацией. Например, холодная прокатка на ХХ%, т.е. ХХХП%, может быть представлена значениями истинной деформации, где истинная деформация (εист) задана следующей формулой:

εист=-ln(1-%ХП/100)

где %ХП - это ХХХП%, а значения истинной деформации могут быть преобразованы в значения эквивалентной пластической деформации. В том случае, если во время холодной прокатки достигается двухосная деформация, расчетная эквивалентная пластическая деформация будет в 1,155 раза больше значения истинной деформации (2, деленное на √3, равно 1,155). Двухосная деформация характерна для того типа пластической деформации, которая придается во время операций холодной прокатки. В приведенной ниже таблице 1 представлено соответствие холодной прокатки на ХХ% значениям истинной деформации и значениям эквивалентной пластической деформации.

Эти значения эквивалентной пластической деформации предполагают, что:

- нет упругой деформации;

- истинные пластические деформации сохраняют постоянство объема; и

- нагрузка является пропорциональной.

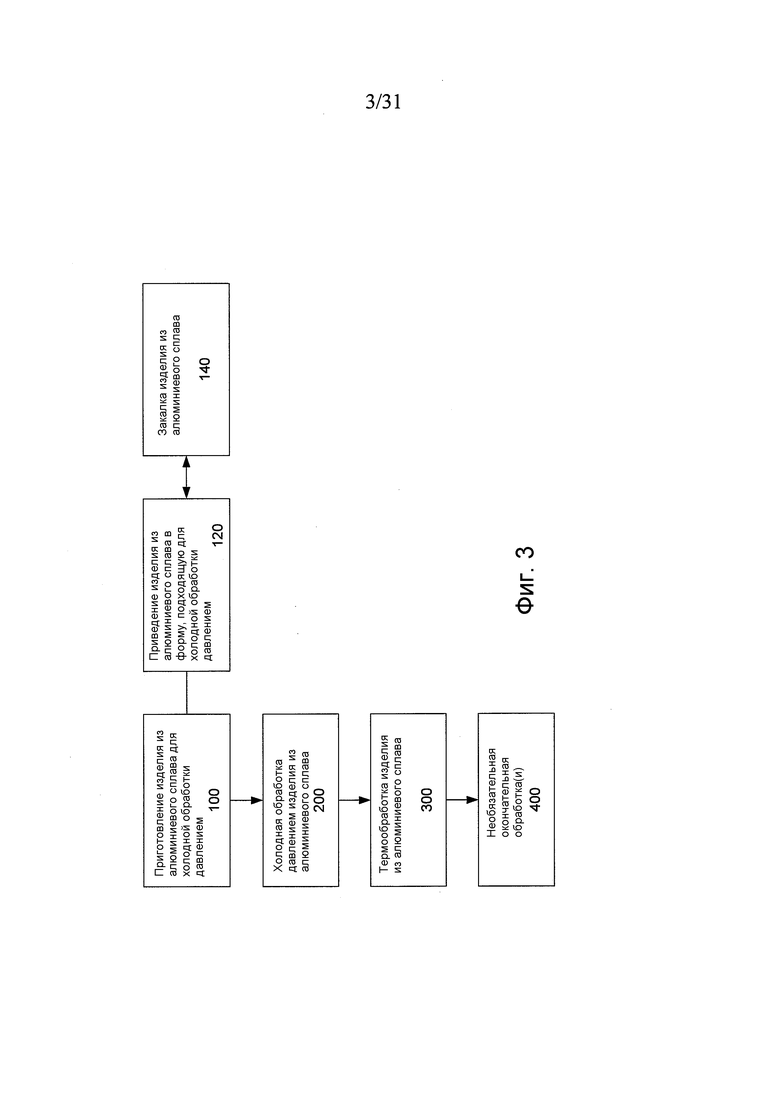

[0028] В случае пропорциональной нагрузки вышеуказанные и/или другие принципы можно использовать для того, чтобы определить эквивалентную пластическую деформацию при различных операциях холодной обработки давлением. В случае непропорциональной нагрузки эквивалентную пластическую деформацию вследствие холодной обработки давлением можно определить с использованием следующей формулы:

[0029] где dεp представляет собой приращение эквивалентной пластической деформации, а dεi p (i=1, 2, 3) представляет собой приращение основных компонент пластической деформации. См. Plasticity, A. Mendelson, Krieger Pub Co.; 2nd edition (August 1983), ISBN-10:0898745829.

[0030] Специалисты в данной области техники понимают, что стадия холодной обработки давлением (200) может включать деформирование изделия из алюминиевого сплава первым образом (например, сжатием), а затем деформирование изделия из алюминиевого сплава вторым образом (например, растяжением), и что описанная здесь эквивалентная пластическая деформация относится к накопленной деформации вследствие всех операций деформирования, выполненных как часть стадии холодной обработки давлением (200). Кроме того, специалисты в данной области техники понимают, что стадия холодной обработки давлением (200) будет приводить к возникновению деформации, но не обязательно к изменению конечных размеров изделия из алюминиевого сплава. Например, изделие из алюминиевого сплава можно деформировать вхолодную первым образом (например, сжатием), после чего его деформируют вхолодную вторым образом (например, растяжением), накопленные результаты которых дадут изделие из алюминиевого сплава с приблизительно теми же конечными размерами, что и у изделия из алюминиевого сплава до стадии холодной обработки давлением (200), но с увеличенной деформацией из-за различных операций холодного деформирования на стадии холодной обработки давлением (200). Аналогичным образом высокие накопленные деформации могут быть достигнуты посредством последовательных операций сгибания и обратного разгибания.

[0031] Накопленную эквивалентную пластическую деформацию, а значит и ХХХП%, можно определить для любой данной операции холодной обработки давлением, или серии операций холодной обработки давлением путем вычисления эквивалентной пластической деформации, придаваемой этими операциями холодной обработки давлением, и затем определения соответствующего ей значения ХХХП% при помощи указанных выше методик, а также других методик, известных специалистам в данной области техники. Например, изделие из алюминиевого сплава можно подвергнуть холодной вытяжке, и специалисты в данной области техники могут вычислить степень эквивалентной пластической деформации, приданной изделию из алюминиевого сплава, исходя из параметров операции холодной вытяжки. Если холодная вытяжка вызвала, например, эквивалентную пластическую деформацию примерно 0,9552, то эта операция холодной вытяжки будет эквивалентна величине ХХХП% примерно 56,3% (0,9552/1,155 дает значение истинной деформации 0,8270 (εист); в свою очередь, использование приведенного выше уравнения (1) дает соответствующую ХХХП%, равную 56,3%). Таким образом, в этом примере ХХХП%=56,3, даже несмотря на то, что холодная обработка давлением представляла собой холодную вытяжку, а не холодную прокатку. Кроме того, так как "холодная обработка давлением на ХХ%" («ХХХОД%») определена (выше) как холодная обработка давлением изделия из алюминиевого сплава на величину, достаточную для достижения эквивалентной пластической деформации, которая по меньшей мере столь же велика, как и величина эквивалентной пластической деформации, которая была бы достигнута, если бы изделие из алюминиевого сплава было обжато по толщине на ХХ% исключительно путем холодной прокатки («ХХХП%»), то ХХХОД% также составляет 56,3%. Аналогичные расчеты могут быть выполнены, когда применяется серия операций холодной обработки давлением, и в этих ситуациях для определения ХХХП% будет использоваться накопленная эквивалентная пластическая деформация вследствие серии операций холодной обработки давлением.

[0032] Как описано ранее, холодную обработку давлением (200) осуществляют так, что изделие из алюминиевого сплава реализует ХХХОД% или ХХХП%≥25%, т.е. эквивалентная пластическая деформация ≥0,3322. "Холодная обработка давлением на ХХ%" и подобные термины означают ХХХОД%. Такие фразы, как "холодная обработка давлением на 80%" и "подвергнутый холодной обработке давлением на 80%", эквивалентны выражению ХХХОД%=80%. В случае специальных операций неравномерной холодной обработки давлением величину эквивалентной пластической деформации, а значит и величину ХХХОД или ХХХП, определяют на части(ях) изделия из алюминиевого сплава, получающей(их) холодной обработке давлением (200).

[0033] В одном варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200), достаточной для достижения и реализации эквивалентной пластической деформации («ЭПД») по меньшей мере 0,4119 (т.е. ХХХОД%≥30%). В других вариантах воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200), достаточной для достижения и реализации ЭПД по меньшей мере 0,4974 (ХХХОД%≥35%), или по меньшей мере 0,5899 (ХХХОД%≥40%), или по меньшей мере 0,6903 (ХХХОД%≥45%), или по меньшей мере 0,8004 (ХХХОД%≥50%), или по меньшей мере 0,9220 (ХХХОД%≥55%), или по меньшей мере 1,0583 (ХХХОД%≥60%), или по меньшей мере 1,2120 (ХХХОД%≥65%), или по меньшей мере 1,3902 (ХХХОД%≥70%), или по меньшей мере 1,6008 (ХХХОД%≥75%), или по меньшей мере 1,8584 (ХХХОД%≥80%), или по меньшей мере 2,1906 (ХХХОД%≥85%), или по меньшей мере 2,6588 (ХХХОД%≥90%), или более.

[0034] В некоторых вариантах воплощения холодная обработка давлением (200) на более чем 90% (ХХХОД%≤90% и ЭПД≤2,6588) может оказаться непрактичной или неидеальной. В этих вариантах воплощения изделие из алюминиевого сплава можно подвергать холодной обработке давлением (200) не более чем на 87% (ХХХОД%≤87% и ЭПД≤2,3564), например, холодной обработке давлением (200) не более чем на 85% (ХХХОД%≤85% и ЭПД≤2,1906), или не более чем на 83% (ХХХОД%≤83% и ЭПД≤2,0466), или не более чем на 80% (ХХХОД%≤80% и ЭПД≤1,8584).

[0035] В одном варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от более 50% до не более 85% (50%≤ХХХОД%≤85%). Эта величина холодной обработки давлением (200) позволяет получить изделие из алюминиевого сплава, обладающее предпочтительными свойствами. В соответствующем варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от 55% до 85% (55%≤ХХХОД%≤85%). В еще одном варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от 60% до 85% (60%≤ХХХОД%≤85%). В следующем варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от 65% до 85% (65%≤ХХХОД%≤85%). В еще одном варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от 70% до 80% (70%≤ХХХОД%≤80%).

iii. Градиенты

[0036] Стадия холодной обработки давлением (200) может быть специально подобрана для деформирования изделия из алюминиевого сплава в целом равномерным образом, например, среди прочего, при помощи описанной выше прокатки или традиционных процессов прессования. В других вариантах воплощения стадия холодной обработки давлением может быть специально подобрана для деформирования изделия из алюминиевого сплава в целом неравномерным образом. Таким образом, в некоторых вариантах воплощения способ может давать изделие из алюминиевого сплава со специально подобранными градиентами холодной обработки давлением, т.е. первая часть изделия из алюминиевого сплава получает первую специально подобранную величину холодной обработки давлением, а вторая часть изделия из алюминиевого сплава получает вторую специально подобранную величину холодной обработки давлением, причем первая специально подобранная величина отличается от второй специально подобранной величины. Примеры операций холодной обработки давлением (200), которые могут быть выполнены, по отдельности или в комбинации, для достижения специально подобранной неравномерной холодной обработки давлением, включая ковку, накатку, обдувку дробью, ротационное выдавливание и обкатку, помимо прочего. Такие операции холодной обработки давлением также могут применяться в комбинации с операциями в целом равномерной холодной обработки давлением, такими как, помимо прочего, холодная прокатка и/или экструзия. Как упомянуто выше, в случае операций специально подобранной неравномерной холодной обработки давлением величину эквивалентной пластической деформации определяют на части(ях) изделия из алюминиевого сплава, получающей(их) холодную обработку давлением (200).

iv. Температура холодной обработки давлением

[0037] Стадия холодной обработки давлением (200) может начинаться при температурах ниже температур горячей обработки давлением (например, не более 400°F). При одном подходе стадия холодной обработки давлением (200) начинают, когда изделие из алюминиевого сплава достигает достаточно низкой температуры после закалки (140). В одном варианте воплощения стадию холодной обработки давлением (200) можно начинать, когда температура изделия из алюминиевого сплава составляет не более 250°F. В других вариантах воплощения стадию холодной обработки давлением (200) можно начинать, когда температура изделия из алюминиевого сплава составляет не более 200°F, или не составляет 175°F, или не составляет 150°F, или не составляет 125°F, либо ниже. В одном варианте воплощения стадию холодной обработки давлением (200) можно начинать, когда температура изделия из алюминиевого сплава приблизительно равна температуре окружающей среды. В других вариантах воплощения стадию холодной обработки давлением (200) можно начинать при более высоких температурах, например, когда температура изделия из алюминиевого сплава находится в диапазоне от 250°F до меньшей, чем температура горячей обработки давлением (например, меньше 400°F).

[0038] В одном варианте воплощения стадию холодной обработки давлением (200) начинают и/или выполняют (завершают) в отсутствие какого-либо преднамеренного/значимого нагрева (например, преднамеренного нагрева, который вызывает существенное изменение микроструктуры и/или свойств изделия из алюминиевого сплава). Специалисты в данной области техники понимают, что изделие из алюминиевого сплава может испытывать увеличение температуры из-за стадии холодной обработки давлением (200), но такие стадии холодной обработки давлением (200) по-прежнему считаются холодной обработкой давлением (200), так как операция обработки давлением начинается при температурах ниже тех, которые считаются температурами горячей обработки давлением. Если для выполнения стадии холодной обработки давлением (200) используют множество операций холодной обработки давлением, в каждой из этих операций может применяться любая(ые) температура(ы) из указанных выше, которая может совпадать с температурами, применяемыми при предыдущей или последующей операции холодной обработки давлением, либо отличаться от них.

[0039] Как отмечено выше, холодную обработку давлением (200), как правило, начинают, когда изделие из алюминиевого сплава достигло достаточно низкой температуры после закалки (140). Как правило, в промежутке между окончанием стадии закалки (140) и началом стадии холодной обработки давлением (200) к изделию из алюминиевого сплава не применяют преднамеренных/значимых термообработок, т.е. в этом способе могут отсутствовать термообработки в промежутке между завершением стадии закалки (140) и инициированием стадии холодной обработки давлением (200). В некоторых случаях стадию холодной обработки давлением (200) начинают вскоре после окончания стадии закалки (140) (например, чтобы облегчить холодную обработку давлением). В одном варианте воплощения стадию холодной обработки давлением (200) начинают не более чем через 72 часа после завершения стадии закалки (140). В других вариантах воплощения стадию холодной обработки давлением (200) начинают не более чем через 60 часов, или не более через 48 часов, или не более чем через 36 часов, или не более чем через 24 часа, или не более чем через 20 часов, или не более чем через 16 часов, или не более чем через 12 часов, либо менее после завершения стадии закалки (140). В одном варианте воплощения стадию холодной обработки давлением (200) начинают в пределах нескольких минут или менее после завершения стадии закалки (140) (например, в случае процессов непрерывного литья). В другом варианте воплощения стадию холодной обработки давлением (200) начинают параллельно с выполнением (завершением) стадии закалки (140) (например, в случае процессов непрерывного литья).

[0040] В других случаях может оказаться достаточным начать холодную обработку давлением (200) спустя более продолжительный отрезок времени после завершения стадии закалки (140). В этих случаях стадию холодной обработки давлением (200) можно выполнять спустя одну или более недель или один или более месяцев после завершения стадии закалки (140).

C. Термическая обработка

[0041] По-прежнему обращаясь к фиг.2, стадию термической обработки (300) выполняют после стадии холодной обработки давлением (200). Термины "термическая обработка", "термообработка" и тому подобные означают преднамеренный нагрев изделия из алюминиевого сплава так, что изделие из алюминиевого сплава достигает повышенной температуры. Стадия термической обработки (300) может включать нагрев изделия из алюминиевого сплава в течение времени и при температуре, достаточных для достижения некоторого состояния или свойства (например, среди прочего, выбранной прочности, выбранной пластичности).

[0042] После закалки большинство упрочняемых термообработкой сплавов, таких как алюминиевые сплавы 7ххх, проявляют изменения свойств при комнатной температуре. Это называется "естественным старением" и может начаться немедленно после закалки, либо после некоего инкубационного периода. Скорость изменения свойств во время естественного старения меняется от сплава к сплаву в широком диапазоне, поэтому приближение к устойчивому состоянию может занять всего лишь несколько дней или несколько лет. Так как естественное старение происходит в отсутствие преднамеренного нагрева, естественное старение не является стадией термической обработки (300). Однако естественное старение может происходить до и/или после стадии термической обработки (300). Естественное старение может происходить в течение заранее заданного отрезка времени перед стадией термической обработки (300) (например, от нескольких минут или часов до нескольких недель, либо более). Естественное старение может происходить в промежутке между или после любой из стадий закалки (140), холодной обработки давлением (200) и термической обработки (300).

[0043] На стадии термической обработки (300) изделие из алюминиевого сплава нагревают до температуры в пределах выбранного диапазона температур. Для целей стадии термической обработки (300) эта температура относится к средней температуре изделия из алюминиевого сплава во время стадии термической обработки (300). Стадия термической обработки (300) может включать множество стадий обработки, например, обработку при первой температуре в течение первого отрезка времени и обработку при второй температуре в течение второго отрезка времени. Первая температура может быть выше или ниже второй температуры, а первый отрезок времени может быть короче или длиннее второго отрезка времени.

[0044] Стадию термической обработки (300), как правило, выполняют так, чтобы в изделии из алюминиевого сплава достигалась/сохранялась преимущественно нерекристаллизованная микроструктура, как определено ниже. Как описано ниже более подробно, преимущественно нерекристаллизованная микроструктура может обеспечить улучшенные свойства. В этой связи стадия термической обработки (300), как правило, содержит нагрев изделия из алюминиевого сплава до повышенной температуры, но ниже температуры рекристаллизации изделия из алюминиевого сплава, т.е. той температуры, при которой изделие из алюминиевого сплава не достигало бы преимущественно нерекристаллизованной микроструктуры. Например, стадия термической обработки (300) может содержать нагрев изделия из алюминиевого сплава 7ххх до температуры в диапазоне от 150°F до 400°F (или выше), но ниже температуры рекристаллизации изделия из алюминиевого сплава.

[0045] Стадию термической обработки (300) можно выполнять любым подходящим образом, который обеспечивает выдерживание изделия из алюминиевого сплава при одной или более выбранной(ых) температуре(ах) в течение одного или более выбранного(ых) отрезка(ов) времени (например, чтобы добиться желаемого/выбранного свойства или сочетания свойств). В одном варианте воплощения стадию термической обработки (300) выполняют в печи старения или тому подобном. В другом варианте воплощения стадию термической обработки (300) выполняют во время цикла сушки краски (лакокрасочного покрытия). Циклы сушки краски используют в автомобильной и других отраслях промышленности для отверждения нанесенной краски путем ее горячей сушки в течение короткого отрезка времени (например, 5-30 минут). Учитывая способность описываемых сейчас способов давать изделия из алюминиевого сплава с высокой прочностью в течение короткого периода времени, как описано ниже, циклы сушки краски и тому подобное можно использовать для выполнения стадии термической обработки (300), что позволяет устранить необходимость в раздельных стадиях термообработки и сушки краски. Аналогичным образом в другом варианте воплощения стадию термической обработки (300) можно выполнять во время стадии отверждения покрытия или ей подобной.

D. Комбинация холодной обработки давлением и термической обработки

[0046] Комбинации стадии холодной обработки давлением (200) и стадии термической обработки (300) позволяют получать изделия из алюминиевого сплава, обладающие улучшенными свойствами. Предполагается, что комбинация сильного деформирования на стадии холодной обработки давлением (200) в сочетании с подходящими условиями термической обработки (300) дает уникальную микроструктуру (см. приведенный ниже раздел "Микроструктура"), позволяющую добиться сочетаний прочности и пластичности, которые до сих пор нельзя было реализовать. Стадия холодной обработки давлением (200) способствует получению сильно деформированной микроструктуры, в то время как стадия термической обработки (300) способствует дисперсионному упрочнению. Если холодная обработка давлением (200) составляет по меньшей мере 25%, а предпочтительно - более 50%, и если применяется подходящая стадия термической обработки (300), то могут быть реализованы улучшенные свойства.

[0047] При одном подходе стадии холодной обработки давлением (200) и термической обработки (300) осуществляют так, чтобы изделие из алюминиевого сплава достигало увеличения прочности (например, предела текучести при растяжении (R0,2) или предела прочности на растяжение (Rm)). Увеличение прочности может быть реализовано в одном или более из направлений L, LT и ST.

[0048] В одном варианте воплощения стадии холодной обработки давлением (200) и термической обработки (300) выполняют так, чтобы изделие из алюминиевого сплава достигало увеличения прочности по сравнению с эталонным вариантом изделия из алюминиевого сплава в "состоянии после холодной обработки давлением". В другом варианте воплощения стадии холодной обработки давлением (200) и термической обработки (300) выполняют так, чтобы изделие из алюминиевого сплава достигало увеличения прочности по сравнению с эталонным вариантом изделия из алюминиевого сплава в состоянии Т6. В еще одном варианте воплощения стадии холодной обработки давлением (200) и термической обработки (300) выполняют так, чтобы изделие из алюминиевого сплава достигало повышения более высокого R-значения по сравнению с эталонным вариантом изделия из алюминиевого сплава в состоянии Т4. Эти и другие свойства описаны в приведенном ниже разделе "Свойства".

[0049] Термин "состояние после холодной обработки давлением" (ACWC) означает: (i) изделие из алюминиевого сплава приготовлено для послезакалочной холодной обработки давлением; (ii) изделие из алюминиевого сплава подвергнуто холодной обработке давлением; (iii) между завершением стадии закалки (140) и инициированием стадии холодной обработки давлением (200) прошло не более 4 часов; и (iv) изделие из алюминиевого сплава не подвергалось термической обработке. Механические свойства изделия из алюминиевого сплава в состоянии после холодной обработки давлением должны измеряться в пределах 4-14 дней после завершения стадии холодной обработки давлением (200). Чтобы получить эталонный вариант изделия из алюминиевого сплава в "состоянии после холодной обработки давлением", сперва обычно приготовят (100) изделие из алюминиевого сплава для послезакалочной холодной обработки давлением, а затем подвергнут изделие из алюминиевого сплава холодной обработке давлением (200) в соответствии с описанными здесь практическими приемами, после чего извлекут часть изделия из алюминиевого сплава, чтобы определить его свойства в состоянии после холодной обработки давлением согласно описанным выше требованиям. Другую часть изделия из алюминиевого сплава обработают в соответствии с описанными здесь новыми способами, после чего будут измерены его свойства, что обеспечит сравнение между свойствами эталонного варианта изделия из алюминиевого сплава в состоянии после холодной обработки давлением и свойствами изделия из алюминиевого сплава, обработанного в соответствии с описанными здесь новыми способами (например, чтобы сравнить прочность, пластичность, вязкость разрушения). Так как эталонный вариант изделия из алюминиевого сплава получают из части этого изделия из алюминиевого сплава, он будет иметь тот же состав, что и изделие из алюминиевого сплава.

[0050] "Состояние Т6" и подобные термины означают изделие из алюминиевого сплава, которое было подвергнуто закалке и затем термической обработке до состояния максимальной прочности (в пределах 1 ksi от пиковой прочности); применяется к изделиям, которые не были подвергнуты холодной обработке давлением после закалки или в которых влияние холодной обработки давлением при выравнивании или правке может не учитываться в пределах механических свойств. Как более подробно описано ниже, изделия из алюминиевого сплава, полученные в соответствии с описанными здесь новыми способами, могут достигать лучших свойств, чем изделие из алюминиевого сплава в состоянии Т6. Чтобы получить эталонный вариант изделия из алюминиевого сплава в состоянии Т6, сперва приготовят (100) изделие из алюминиевого сплава для послезакалочной холодной обработки давлением, после чего часть изделия из алюминиевого сплава обработают до состояния Т6 (т.е. эталонного изделия из алюминиевого сплава в состоянии Т6). Другую часть изделия из алюминиевого сплава обработают в соответствии с описанными здесь новыми способами, что обеспечит сравнение между свойствами эталонного варианта изделия из алюминиевого сплава в состоянии Т6 и свойствами изделия из алюминиевого сплава, обработанного в соответствии с описанными здесь новыми способами (например, чтобы сравнить прочность, пластичность, вязкость разрушения). Так как эталонный вариант изделия из алюминиевого сплава получают из части изделия из алюминиевого сплава, он будет иметь тот же состав, что и изделие из алюминиевого сплава. Эталонному варианту изделия из алюминиевого сплава может потребоваться обработка давлением (горячая и/или холодная) перед стадией закалки (140), чтобы привести эталонный вариант изделия из алюминиевого сплава в продукт сравнимого вида с новым изделием из алюминиевого сплава (например, чтобы достигнуть той же конечной толщины для прокатанных продуктов).

[0051] "Состояние Т4" и подобные термины означают изделие из алюминиевого сплава, которое было подвергнуто закалке и затем естественному старению до практически стабильного состояния; применяется к изделиям, которые не были подвергнуты холодной обработке давлением после закалки или в которых влияние холодной обработки давлением при выравнивании или правке может не учитываться в пределах механических свойств. Чтобы получить эталонный вариант изделия из алюминиевого сплава в состоянии Т4, сперва приготовят (100) изделие из алюминиевого сплава для послезакалочной холодной обработки давлением, после чего части изделия из алюминиевого сплава позволять естественным образом состариться до состояния Т4 (т.е. эталонного изделия из алюминиевого сплава в состоянии Т4). Другую часть изделия из алюминиевого сплава обработают в соответствии с описанными здесь новыми способами, что обеспечит сравнение между свойствами эталонного варианта изделия из алюминиевого сплава в состоянии Т4 и свойствами изделия из алюминиевого сплава, обработанного в соответствии с описанными здесь новыми способами (например, чтобы сравнить прочность, пластичность, вязкость разрушения). Так как эталонный вариант изделия из алюминиевого сплава получают из части изделия из алюминиевого сплава, он будет иметь тот же состав, что и изделие из алюминиевого сплава. Эталонному варианту изделия из алюминиевого сплава может потребоваться обработка давлением (горячая и/или холодная) перед стадией закалки (140), чтобы привести эталонный вариант изделия из алюминиевого сплава в продукт сравнимого вида с новым изделием из алюминиевого сплава (например, чтобы достигнуть той же толщины для прокатанных продуктов).

E. Микроструктура

i. Рекристаллизация

[0052] Стадии холодной обработки давлением (200) и термической обработки (300) можно осуществлять так, чтобы в изделии из алюминиевого сплава достигалась/сохранялась преимущественно нерекристаллизованная микроструктура. Термин "преимущественно нерекристаллизованная микроструктура" означает, что изделие из алюминиевого сплава содержит менее 50% зерен первого типа (по объемной доле), как определено ниже.

[0053] Изделие из алюминиевого сплава имеет кристаллическую микроструктуру. "Кристаллическая микроструктура" - это структура поликристаллического материала. Кристаллическая микроструктура имеет кристаллы, называемые здесь зернами. "Зерна" - это кристаллы поликристаллического материала.

[0054] Под "зернами первого типа" понимаются зерна кристаллической микроструктуры, которые отвечают "критериям первых зерен", определенным ниже и измеренным с использованием процедуры исследования образцов при помощи микроскопии ориентационного картирования (Orientation Imaging Microscopy - OIM), описанной ниже. Из-за уникальной микроструктуры изделия из алюминиевого сплава в настоящей заявке не используются традиционные термины "рекристаллизованные зерна" или "нерекристаллизованные зерна", которые могут быть неоднозначными и быть предметом спора в определенных обстоятельствах. Вместо этого используются термины "зерна первого типа" и "зерна второго типа", причем количество этих типов зерен достоверно и точно определяется путем использования компьютеризованных методов, подробно описанных в процедуре OIM-исследования образцов. Таким образом, термин "зерна первого типа" охватывает любые зерна, которые отвечают критериям первых зерен, и вне зависимости от того, будут ли специалисты в данной области техники считать такие зерна нерекристаллизованными или рекристаллизованными.

[0055] OIM-анализ должен выполняться от местоположения Т/4 (плоскость на четверти толщины) до поверхности плоскости L-ST. Размер анализируемого образца, как правило, будет меняться по толщине. Перед измерением OIM-образцы готовят при помощи стандартных способов подготовки металлографических образцов. Например, OIM-образцы, как правило, шлифуют вручную с использованием наждачной бумаги Si-C Buehler, с последующим полированием вручную жидкой алмазной полиролью Buehler со средним размером частиц примерно 3 микрона. Образцы анодируют в водном фтористо-борном растворе в течение 30-45 секунд. После чего образцы очищают с использованием водного раствора ортофосфорной кислоты, содержащего триоксид хрома, а затем промывают и сушат.

[0056] «Процедура OIM образцов» является следующей:

- Используемое программное обеспечение - TexSEM Lab OIM Data Collection Software, версия 5.31 (EDAX Inc., New Jersey, USA), которое соединено через FIREWIRE (Apple Inc., California, USA) с ПЗС-камерой DigiView 1612 (TSL/EDAX, Utah, USA). Сканирующий электронный микроскоп (СЭМ) - JEOL JSM6510 (JEOL Ltd., Tokyo, Japan).

- Условия выполнения OIM: наклон 70° с рабочим расстоянием 18 мм и ускоряющим напряжением 20 кВ, с динамической фокусировкой и размером пятна 1×10-7 амп. Режим сбора - квадратная сетка. Выборку осуществляют так, что в ходе анализа собираются данные об ориентациях (т.е. информация о пиках Хафа не собирается). Размер площади на скан (т.е. кадр) составляет 2,0 мм на 0,5 мм для образцов толщиной 2 мм и 2,0 мм на 1,2 мм для образцов толщиной 5 мм при шагах 3 микрона при 80-кратном увеличении. В зависимости от толщины можно использовать и другие размеры кадра. Собранные данные выводятся в файл *.osc. Эти данные можно использовать для расчета объемной доли зерен первого типа, как описано ниже.

- Вычисление объемной доли зерен первого типа: Объемную долю зерен первого типа вычисляют с использованием данных файла *.osc и программного обеспечения TexSEM Lab OIM Analysis Software, версия 5.31. Перед расчетом можно выполнить очистку данных с углом допуска 15°, минимальным размером зерна=3-м экспериментальным точкам и одноитерационной очисткой. После этого количество зерен первого типа рассчитывают при помощи программного обеспечения с использованием критериев первых зерен (ниже).

- Критерии первых зерен: Рассчитывают через разброс ориентации зерен (GOS, Grain Orientation Spread) с углом допуска зерна 5°, минимальным размером зерна 3 (три) экспериментальных точки и показателем достоверности, равным нолю (0). Должны выполняться все условия: "применить разбиение перед расчетом", "включить крайние зерна" и "игнорировать определения двойниковых границ", а расчет должен выполняться с использованием "средней ориентации зерен". Любое зерно, GOS которого ≤3°, является зерном первого типа. Если используется множество кадров, данные по GOS усредняются.

[0057] "Объем первых зерен" (FGV) означает объемную долю зерен первого типа в кристаллическом материале.

[0058] "Процент нерекристаллизованных" и тому подобные определяется по следующей формуле:

URX%=(1-FGV)×100%.

Как упомянуто выше, изделие из алюминиевого сплава, как правило, имеет преимущественно нерекристаллизованную микроструктуру, т.е. FGV<0,50 и URX%≥50%. В одном варианте воплощения изделие из алюминиевого сплава содержит (по объемной доле) не более 0,45 зерен первого типа (т.е. изделие из алюминиевого сплава является на по меньшей мере 55% нерекристаллизованным (URX%≥55%) согласно приведенным выше определениям). В других вариантах воплощения изделие из алюминиевого сплава может содержать (по объемной доле) не больше 0,40 зерен первого типа (URX%≥60%), или не более 0,35 зерен первого типа (URX%≥65%), или не более 0,30 зерен первого типа (URX%≥70%), или не более 0,25 зерен первого типа (URX%≥75%), или не более 0,20 зерен первого типа (URX%≥80%), или не более 0,15 зерен первого типа (URX%≥85%), или не более 0,10 зерен первого типа (URX%≥90%), либо менее.

ii. Текстура

[0059] Изделие из алюминиевого сплава может достигать уникальной микроструктуры. Эту уникальную микроструктуру можно проиллюстрировать R-значениями изделия из алюминиевого сплава, выведенными из кристаллографических данных о текстуре. Микроструктура изделия из алюминиевого сплава соотносится с его свойствами (например, среди прочего, прочностью, пластичностью, вязкостью, коррозионной стойкостью).

[0060] Для целей настоящей заявки R-значения получают в соответствии с процедурой получения R-значений, описанной ниже.

Процедура получения R-значений

Прибор: Используется генератор рентгеновского излучения с управляемым компьютером блоком построения полюсных фигур (например, дифрактометр Rigaku Ultima III (Rigaku USA, The Woodlands, TX), программное обеспечение для сбора данных и программное обеспечение для расчета ODF (Orientation Distribution Function - функция распределения ориентаций) для обработки данных по полюсным фигурам (например, программное обеспечение Rigaku, поставляемое с дифрактометром Rigaku). Полюсные фигуры на отражение записывают в соответствии с "Elements of X-ray Diffraction", B.D. Cullity, 2nd edition, 1978 (Addison-Wesley Series in Metallurgy and Materials), а также руководством пользователя дифрактометра Rigaku Ultima III и многоцелевым приложением (или другим подходящим руководством другого сравнимого дифрактометрического оборудования).

Подготовка образцов: Полюсные фигуры нужно измерять от местоположения Т/4 до поверхности. Таким образом, образец, используемый для получения R-значения, имеет размеры (предпочтительно) 7/8 дюйма (LT) на 1 с 1/4 дюйма (L). Размер образца может меняться в зависимости от измерительного оборудования. Перед измерением R-значения образец может быть подготовлен следующим образом:

1. механическая обработка плоскости прокатки с одной стороны до толщины на 0,01 дюйма толще, чем плоскость Т/4 (если толщина позволяет); и

2. химическое травление до местоположения Т/4.

Измерение полюсных фигур в рентгеновских лучах: Съемка полюсной фигуры на отражение (на основе метода отражения Шульца):

1. Устанавливают образец на кольцевом образцедержателе с указанием направления прокатки образца.

2. Вставляют узел держатель-образец в блок измерения полюсных фигур.

3. Ориентируют направление образца на ту же горизонтальную плоскость, что и блок измерения полюсных фигур (β=0°).

4. Используют обычную щель расходимости (DS), стандартную приемную щель для полюсных фигур (RS) с фильтром Ni Kβ и стандартную щель рассеяния (SS) (определение щелей будет зависеть от используемого излучения, 2θ пиков и широты пиков). В дифрактометре Rigaku Ultima III используются DS 2/3 градуса, RS 5 мм и SS 6 мм.

5. Устанавливают питание на рекомендованные рабочие напряжение и ток (по умолчанию 40 кВ и 44 мА для Cu-излучения с Ni-фильтром на Ultima III).

6. Измеряют интенсивность фона от α=15°, β=0° до α=90°, β=355° для пиков Al(111), Al(200) и Al(220) при шагах 5° и подсчете в течение 1 секунды на каждом шаге (для правильной ODF обычно достаточно трех полюсных фигур).

7. Измеряют интенсивность пиков от α=15°, β=0° до α=90°, β=355° для пиков Al(111), Al(200) и Al(311) при шагах 5° и подсчете в течение 1 секунды на каждом шаге.

8. Во время измерений образец должен колебаться на 2 см в секунду, чтобы получить большую площадь поверхности выборки для улучшенной статистики выборки.

9. Вычитают интенсивность фона из интенсивности пиков (обычно это выполняется специфичным для пользователя программным обеспечением).

10. Вводят поправку на поглощение (обычно это выполняется специфичным для пользователя программным обеспечением).

Выходные данные обычно преобразуют в формат для ввода в программное обеспечение ODF. Программное обеспечение ODF нормализует эти данные, вычисляет ODF и пересчитывает нормализованные полюсные фигуры. На основе этой информации рассчитывают R-значения с использованием модели Тейлора-Бишопа-Хилла (см. Kuroda, M. et al., Texture optimization of rolled aluminum alloy sheets using a generic algorithm, Materials Science and Engineering A 385 (2004) 235-244 и Man, Chi-Sing, On the r-value of textured sheet metals, International Journal of Plasticity 18 (2002) 1683-1706).

[0061] Изделия из алюминиевого сплава, полученные в соответствии с описываемыми сейчас способами, могут достигать высоких нормализованных R-значений по сравнению с полученными традиционным путем материалами. "Нормализованное R-значение" и подобные термины означают R-значение, нормализованное по R-значению RV-контрольного образца при угле 0° относительно направления прокатки. Например, если в RV-контрольном образце достигается R-значение 0,300 при угле 0° относительно направления прокатки, это и все другие R-значения будут нормализованы делением на 0,300.

[0062] "RV-контрольный образец" и подобные термины означают контрольный образец, взятый из эталонного варианта изделия из алюминиевого сплава в состоянии Т4 (определено выше).

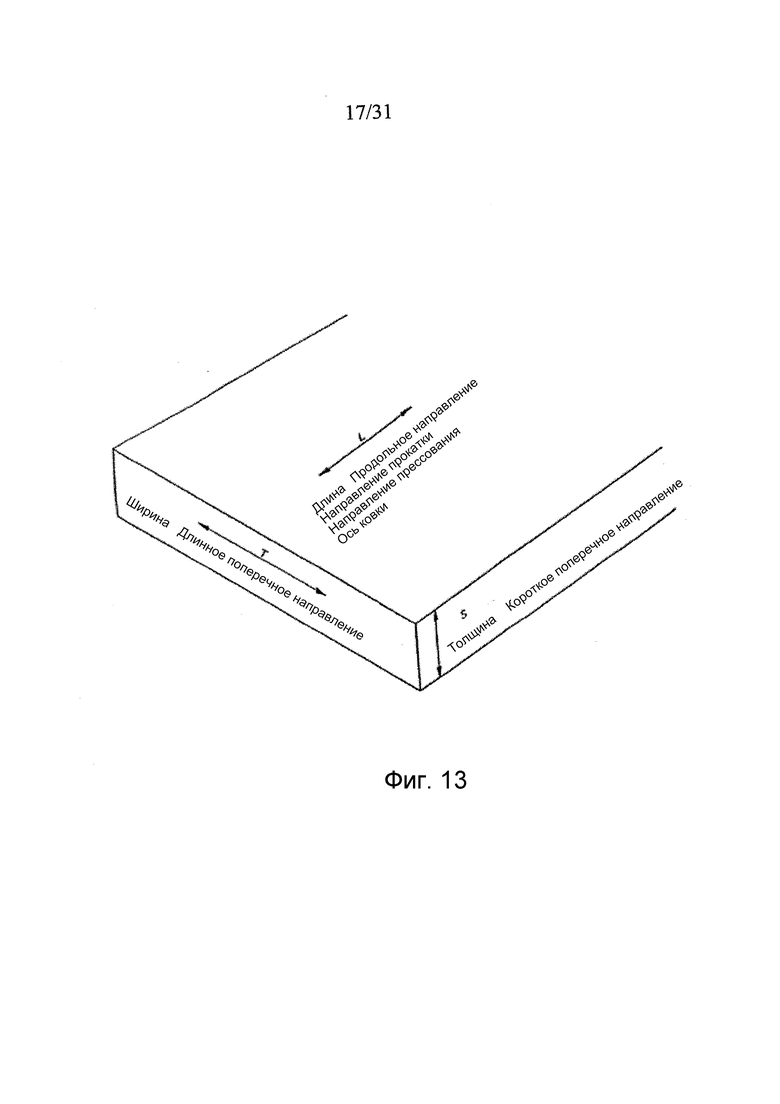

[0063] "Направление прокатки" и подобные термины означают направление L для прокатанных продуктов (см. фиг.13). Для непрокатанных продуктов и в контексте R-значений "направление прокатки" и подобные термины означают основное направление удлинения (например, направление прессования). Для целей настоящей заявки различные R-значения материала рассчитывают от угла 0° до угла 90° относительно направления прокатки и с приращениями 5°. Для простоты вместо фразы "угол относительно направления прокатки" иногда используется термин "угол ориентации".

[0064] "Максимальное нормализованное R-значение" и подобные термины означают максимальное нормализованное R-значение, достигаемое при любом угле относительно направления прокатки.

[0065] "Угол максимума RV" и подобные термины означают угол, при котором достигается максимальное нормализованное R-значение.

[0066] В качестве неограничивающего примера в приведенной ниже Таблице 2 указаны R-значения (как ненормализованные, так и нормализованные) RV-контрольного образца и изделия из алюминиевого сплава, обработанного в соответствии с описанными здесь новыми способами.

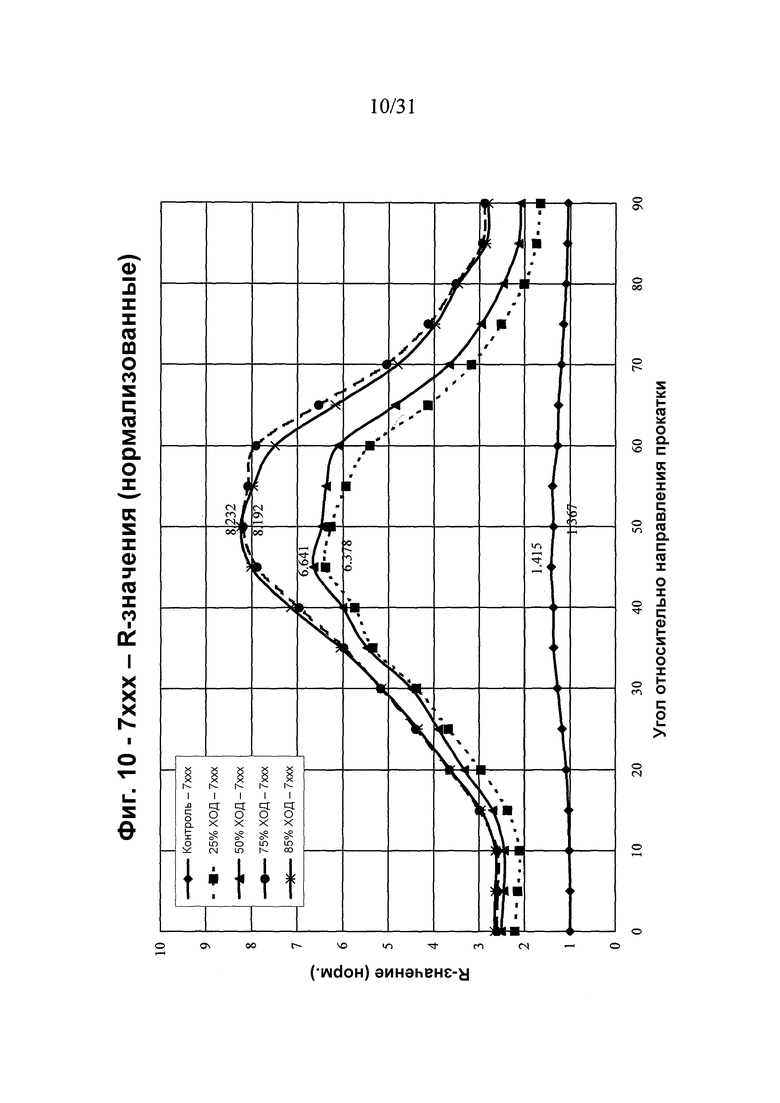

[0067] Нормализованные R-значения для контрольного образца и образца с холодной обработкой давлением на 75% нанесены на график как функция от угла ориентации на фиг.10. Фиг.10 также содержит нормализованные R-значения для изделий из алюминиевого сплава с холодной обработкой давлением на 25%, 50% и 85%.

[0068] Как показано на фиг.10, в примерных изделиях из алюминиевого сплава достигаются более высокие R-значения, чем в RV-контрольном образце, особенно между углами ориентации 20° и 70° относительно направления прокатки. В случае изделия, подвергнутого холодной обработке давлением на 75%, максимальное нормализованное R-значение 8,192 достигается при угле максимума RV 50°. В RV-контрольном образце максимальное нормализованное значение 1,415 достигается при угле максимума RV 45°. Эти R-значения могут указывать на текстуру (и, следовательно, микроструктуру) новых изделий из алюминиевого сплава по сравнению с полученными традиционным путем изделиями из алюминиевого сплава.

[0069] При одном подходе в изделии из алюминиевого сплава, обработанном в соответствии с описанными здесь новыми способами, может достигаться максимальное нормализованное R-значение по меньшей мере 2,0. В одном варианте воплощения в новом изделии из алюминиевого сплава может достигаться максимальное нормализованное R-значение по меньшей мере 2,5. В других вариантах воплощения в новом изделии из алюминиевого сплава может достигаться максимальное нормализованное R-значение по меньшей мере 3,0, или по меньшей мере 3,5, или по меньшей мере 4,0, или по меньшей мере 4,5, или по меньшей мере 5,0, или по меньшей мере 5,5, или по меньшей мере 6,0, или по меньшей мере 6,5, или по меньшей мере 7,0, или по меньшей мере 7,5, или по меньшей мере 8,0, или по меньшей мере 8,25, либо выше. Максимальное нормализованное R-значение может быть достигнуто при угле ориентации от 20° до 70°. В некоторых вариантах воплощения максимальное нормализованное R-значение может быть достигнуто при угле ориентации от 30° до 70°. В других вариантах воплощения максимальное нормализованное R-значение может быть достигнуто при угле ориентации от 35° до 65°. В следующих вариантах воплощения максимальное нормализованное R-значение может быть достигнуто при угле ориентации от 40° до 65°. В других вариантах воплощения максимальное нормализованное R-значение может быть достигнуто при угле ориентации от 45° до 60°. В следующих вариантах воплощения максимальное нормализованное R-значение может быть достигнуто при угле ориентации от 45° до 55°.

[0070] При другом подходе в изделии из алюминиевого сплава, обработанном в соответствии с описанными здесь новыми способами, может достигаться максимальное нормализованное R-значение, которое на по меньшей мере 200% выше, чем у RV-контрольного образца, при угле максимума RV нового изделия из алюминиевого сплава. При этом подходе нормализованное R-значение для нового изделия из алюминиевого сплава сравнивают с нормализованным R-значением для RV-контрольного образца при таком угле, где наблюдается угол максимума RV нового изделия из алюминиевого сплава. Например, как показано на фиг.10 и в таблице 2 выше, подвергнутое холодной обработке давлением на 75% изделие из алюминиевого сплава реализует 599%-е увеличение нормализованного R-значения при его угле максимума RV 50° по сравнению с нормализованным R-значением RV-контрольного образца при том же угле 50° (8,192/1,367×100%=599%). В одном варианте воплощения в изделии из алюминиевого сплава может достигаться максимальное нормализованное R-значение, которое на по меньшей мере 250% выше, чем у RV-контрольного образца, при угле максимума RV нового изделия из алюминиевого сплава. В других вариантах воплощения в изделии из алюминиевого сплава может достигаться максимальное нормализованное R-значение, которое на по меньшей мере выше 300%, или по меньшей мере 350% выше, или по меньшей мере 400% выше, или по меньшей мере 450% выше, или по меньшей мере 500% выше, или по меньшей мере 550% выше, или по меньшей мере 600% выше, либо более, чем у RV-контрольного образца, при угле максимума RV нового изделия из алюминиевого сплава.

[0071] При еще одном подходе в изделии из алюминиевого сплава, обработанном в соответствии с описанными здесь новыми способами, может достигаться максимальное нормализованное R-значение, которое на по меньшей мере 200% выше, чем максимальное нормализованное R-значение у RV-контрольного образца. При этом подходе максимальное нормализованное R-значение нового изделия из алюминиевого сплава сравнивают с максимальным нормализованным R-значением RV-контрольного образца вне зависимости от угла, при котором наблюдаются максимальные нормализованные R-значения. Например, как показано на фиг.10 и в таблице 2 выше, подвергнутое холодной обработке давлением на 75% изделие из алюминиевого сплава реализует максимальное нормализованное R-значение 8,192 при угле ориентации 50°. Максимальное нормализованное R-значение RV-контрольного образца составляет 1,415 при угле ориентации 45°. Таким образом, подвергнутое холодной обработке давлением на 75% изделие из алюминиевого сплава реализует 579%-е увеличение максимального нормализованного R-значения по сравнению с RV-контрольным образцом (8,192/1,415=579%). В одном варианте воплощения в изделии из алюминиевого сплава может достигаться максимальное нормализованное R-значение, которое на по меньшей мере 250% выше максимального нормализованного R-значения у RV-контрольного образца. В других вариантах воплощения в изделии из алюминиевого сплава может достигаться максимальное нормализованное R-значение, которое на по меньшей мере 300% выше, или по меньшей мере 350% выше, или по меньшей мере 400% выше, или по меньшей мере 450% выше, или по меньшей мере 500% выше, или по меньшей мере 550% выше, или по меньшей мере 600% выше, либо более, чем максимальное нормализованное R-значение RV-контрольного образца.

iii. Микрофотографии

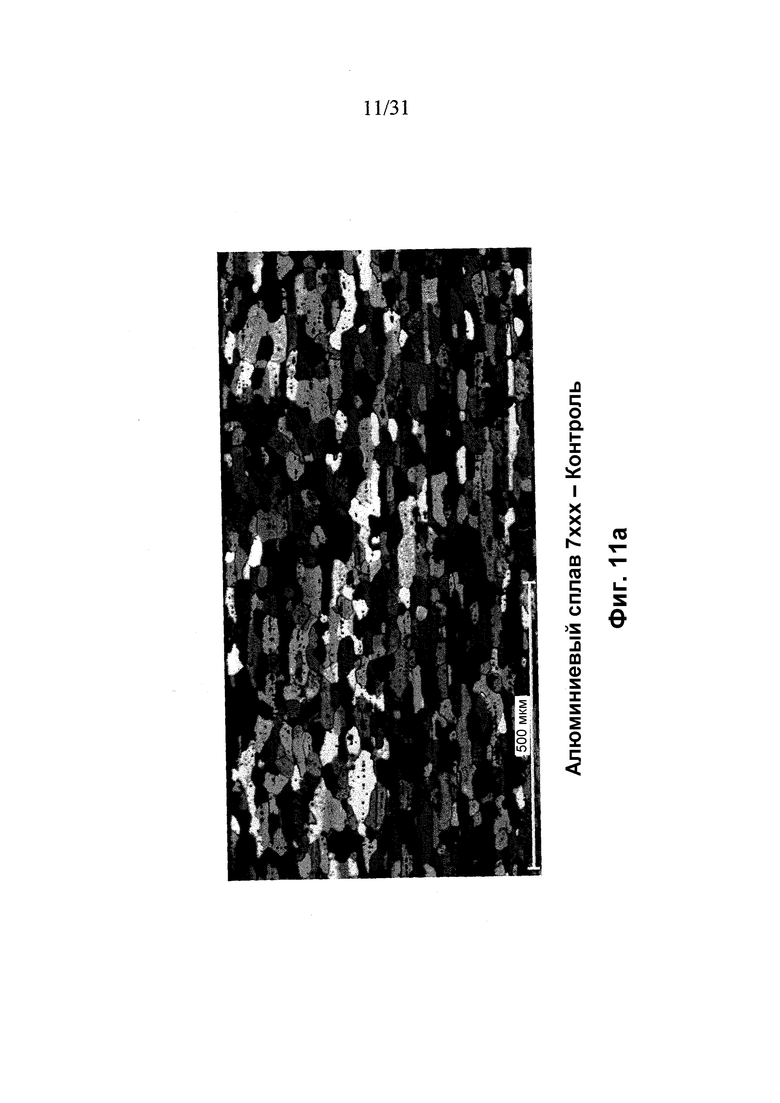

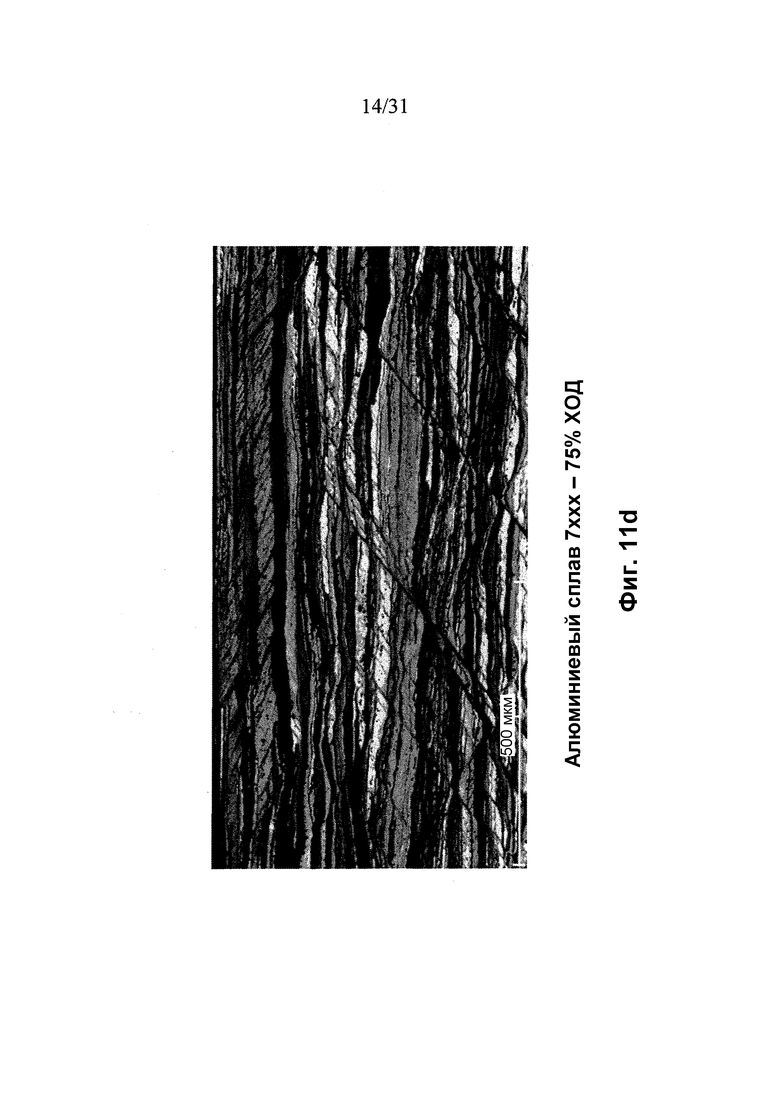

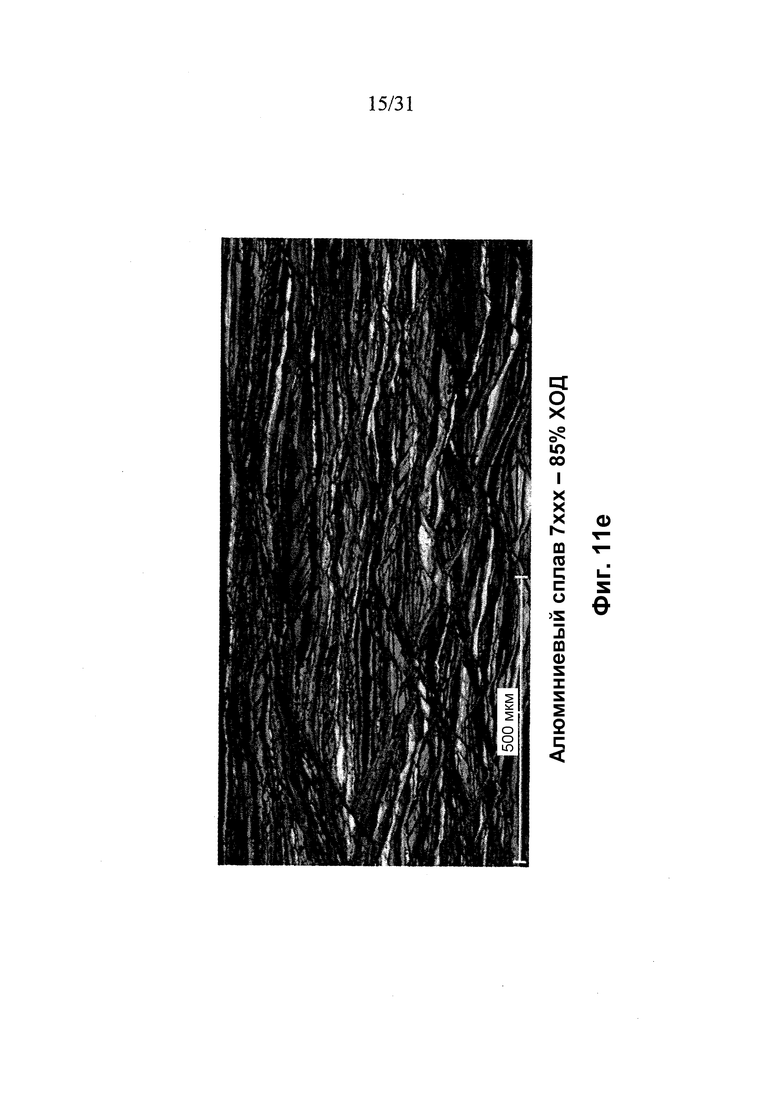

[0072] Оптические микрофотографии некоторых изделий из алюминиевого сплава 7ххх, полученных в соответствии с описанными здесь новыми способами, приведены на фиг.11b-11е. На фиг.11а приведена микроструктура эталонного варианта изделия из алюминиевого сплава в состоянии Т6. На фиг.11b-11е приведены микроструктуры новых изделий из алюминиевого сплава, подвергнутых холодной обработке давлением на 25%, 50%, 75% и 85% соответственно. Эти микрофотографии иллюстрируют некоторые аспекты уникальных микроструктур, которые могут быть достигнуты с использованием описанных здесь новых способов. Как можно видеть, зерна новых изделий из алюминиевого сплава выглядят неравноосными (вытянутыми) зернами. В случае изделий, подвергнутых холодной обработке давлением на 75% и 85%, зеренная структура выглядит волокнистой/веревчатой, с множеством полос сдвига. Эти уникальные микроструктуры могут вносить вклад в улучшенные свойства новых изделий из алюминиевого сплава.

F. Необязательные послетермические обработки

[0073] После стадии термической обработки (300) изделие из алюминиевого сплава 7ххх можно подвергнуть различным необязательным окончательным обработкам (400). Например, параллельно со стадией термической обработки (300) или после нее изделие из алюминиевого сплава 7ххх можно подвергнуть различным дополнительным операциям обработки давлением или отделки (например, операциям формования, операциям выравнивания или правки, которые практически не влияют на механические свойства, таким как растяжение, и/или другим операциям, таким как станочная обработка (резанием), анодирование, окраска, шлифование, полирование). На стадии необязательной(ых) окончательной(ых) обработки(ок) (400) может отсутствовать какая-либо преднамеренная/значимая термообработка(и), которая ощутимо повлияет на микроструктуру изделия из алюминиевого сплава (например, отсутствуют какие-либо стадии отжига). Таким образом, можно сохранить микроструктуру, достигнутую при помощи комбинации стадий холодной обработки давлением (200) и термической обработки (300).

[0074] При одном подходе одну или более необязательных окончательных обработок (400) можно выполнять параллельно стадии термической обработки (300). В одном варианте воплощения стадия необязательной(ых) окончательной(ых) обработки(ок) (400) может включать формование, и эта стадия формования может быть выполнена параллельно (например, одновременно) со стадией термической обработки (300). В одном варианте воплощения изделие из алюминиевого сплава может находиться в практически конечной форме благодаря параллельным операциям формования и термообработки (например, формование внешних и/или внутренних панелей двери автомобиля во время стадии термической обработки).

G. Состав

[0075] Как отмечено выше, изделие из алюминиевого сплава выполнено из алюминиевого сплава 7ххх. Алюминиевые сплавы 7ххх представляют собой алюминиевые сплавы, содержащие помимо алюминия цинк в качестве преобладающего легирующего компонента. Для целей настоящей заявки алюминиевые сплавы 7ххх - это алюминиевые сплавы, содержащие по меньшей мере 2% масс. и вплоть до 22% масс. Zn, при этом цинк является преобладающим легирующим элементом помимо алюминия. Алюминиевый сплав 7ххх также может содержать вторичные элементы, третичные элементы и/или прочие элементы, как определено ниже. Цинк, вторичные элементы и/или третичные элементы могут способствовать характеристике деформационного упрочнения, характеристике дисперсионного упрочнения и их комбинациям. В одном варианте воплощения по меньшей мере некоторые из легирующих элементов способствуют как характеристике деформационного упрочнения, так и характеристике дисперсионного упрочнения. В свою очередь, могут быть реализованы улучшенные свойства.

[0076] В одном варианте воплощения алюминиевый сплав 7ххх содержит по меньшей мере 3,0% масс. Zn. В другом варианте воплощения алюминиевый сплав 7ххх содержит по меньшей мере 4,0% масс. Zn. В еще одном варианте воплощения алюминиевый сплав 7ххх содержит по меньшей мере 5,0% масс. Zn.

[0077] В одном варианте воплощения алюминиевый сплав 7ххх содержит не более 18% масс. Zn. В другом варианте воплощения алюминиевый сплав 7ххх содержит не более 15,0% масс. Zn. В еще одном варианте воплощения алюминиевый сплав 7ххх содержит не более 12,0% масс. Zn. В еще одном варианте воплощения алюминиевый сплав 7ххх содержит не более 10,0% масс. Zn. В следующем варианте воплощения алюминиевый сплав 7ххх содержит не более 9,0% масс. Zn.

[0078] Алюминиевый сплав 7ххх может содержать вторичные элементы. Вторичные элементы выбирают из группы, состоящей из магния, меди и их комбинации. В одном варианте воплощения алюминиевый сплав 7ххх содержит магний. В другом варианте воплощения алюминиевый сплав 7ххх содержит медь. В еще одном варианте воплощения алюминиевый сплав 7ххх содержит как магний, так и медь.

[0079] Если используется магний, алюминиевый сплав 7ххх обычно содержит по меньшей мере 0,25% масс. Mg. В одном варианте воплощения алюминиевый сплав 7ххх содержит по меньшей мере 0,5% масс. Mg. В другом варианте воплощения алюминиевый сплав 7ххх содержит по меньшей мере 1,0% масс. Mg. Алюминиевый сплав 7ххх обычно содержит не более 6,0% масс. Mg, например, не более 5,0% масс. Mg. В одном варианте воплощения алюминиевый сплав 7ххх содержит не более 4,0% масс. Mg. В еще одном варианте воплощения алюминиевый сплав 7ххх содержит не более 3,0% масс. Mg. В других вариантах воплощения магний может присутствовать в качестве примеси и в этих вариантах присутствует на уровне 0,24% масс. или менее.

[0080] Если используется медь, алюминиевый сплав 7ххх обычно содержит по меньшей мере 0,25% масс. Cu. В одном варианте воплощения алюминиевый сплав 7ххх содержит 0,5% масс. Cu. В еще одном варианте воплощения алюминиевый сплав 7ххх содержит по меньшей мере 1,0% масс. Cu. Алюминиевый сплав 7ххх обычно содержит не более 6,0% масс. Cu. В одном варианте воплощения алюминиевый сплав 7ххх содержит не более 5,0% масс. Cu. В других вариантах воплощения алюминиевый сплав 7ххх содержит не более 4,0% масс. Cu или не более 3,5% масс. Cu. В одном варианте воплощения алюминиевый сплав 7ххх содержит не более 3,0% масс. Cu. В других вариантах воплощения медь может присутствовать в качестве примеси и в этих вариантах присутствует на уровне 0,24% масс. или менее.

[0081] Алюминиевый сплав 7ххх может содержать различные третичные элементы для различных целей, например, чтобы улучшить механические, физические или коррозионные свойства (т.е. прочность, вязкость, сопротивление усталости, коррозионную стойкость), чтобы улучшить свойства при повышенных температурах, чтобы облегчить литье, чтобы управлять литой или деформированной зеренной структурой, и/или чтобы улучшить обрабатываемость резанием, помимо прочего. Если они имеются, эти третичные элементы могут включать одно или более из следующего: (i) вплоть до 5,0% масс. Li, (ii) вплоть до 2,0% масс. каждого из одного или более из Mn, Si, Ag, Sn, Bi и Pb, (iii) вплоть до 1,0% масс. каждого из одного или более из Fe, Sr и Sb, и (iv) вплоть до 0,05% масс. каждого из одного или более из Ni, V, Cr, Zr, Sc, Ti, Hf, Mo, Co и редкоземельных элементов. Если он имеется, третичный элемент обычно содержится в сплаве в количестве по меньшей мере 0,01% масс.

[0082] В некоторых вариантах воплощения алюминиевый сплав 7ххх может содержать по меньшей мере один регулирующий зеренную структуру элемент, такой как любой из Zr, Sc и Hf. В менее предпочтительных вариантах воплощения для регулирования зеренной структуры можно использовать Mn, Cr, Ni и/или V. В одном варианте воплощения регулирующим зеренную структуру элементом является Zr, и сплав содержит от 0,05 до 0,25% масс. Zr. В некоторых из этих вариантов воплощения алюминиевый сплав 7ххх может содержать менее 0,25% масс. каждого из Cr, Ni, V и Mn, например, не более 0,15% масс. каждого из Cr, Ni, V и Mn, или не более 0,10% масс. каждого из Cr, Ni, V и Mn. В одном варианте воплощения алюминиевый сплав 7ххх содержит Cr, Ni, V и Mn как примеси, т.е. не более 0,05% масс. каждого из Cr, Ni, V и Mn.

[0083] В одном варианте воплощения алюминиевый сплав 7ххх содержит по меньшей мере одну измельчающую зерно добавку, такую как титан, обычно либо с бором, либо с углеродом (например, при использовании процессов полунепрерывного литья). Если он применяется, алюминиевый сплав 7ххх может содержать от 0,01 до 0,06% масс. Ti.

[0084] Алюминиевый сплав 7ххх может содержать примеси, такие как железо и кремний. Если кремний и/или железо не содержатся в сплаве как третичные элементы, кремний и/или железо могут входить в состав алюминиевого сплава 7ххх в качестве примеси. В этих вариантах воплощения алюминиевый сплав 7ххх, как правило, содержит не более 0,50% масс. как кремния, так и железа. В одном варианте воплощения алюминиевый сплав 7ххх содержит не более 0,25% масс. как кремния, так и железа. В другом варианте воплощения алюминиевый сплав 7ххх содержит не более 0,15% масс. как кремния, так и железа. В еще одном варианте воплощения алюминиевый сплав 7ххх содержит не более 0,10% масс. как кремния, так и железа. В следующем варианте воплощения алюминиевый сплав 7ххх содержит не более 0,05% масс. по меньшей мере одного из кремния и железа.

[0085] Алюминиевый сплав 7ххх, как правило, содержит небольшие количества "прочих элементов" (например, облегчающих литье добавок и примесей, отличающихся от Fe и Si). Термин "прочие элементы" означает любой другой элемент Периодической таблицы, который может содержаться в алюминиевом сплаве 7ххх, за исключением алюминия, цинка, вторичных элементов (если они содержатся), третичных элементов (если они содержатся), а также примесей Fe и Si (если они содержатся), описанных выше. Если в сплаве любой из вторичных и/или третичных элементов содержится только как примесь, такие элементы входят в объем понятия "прочие элементы", за исключением железа и кремния. Например, если сплав 7ххх содержит медь как примесь, а не как легирующую добавку, то медь будет входить в объем понятия "прочие элементы". В качестве другого примера, если Mn, Ag и Zr содержатся в сплаве 7ххх как легирующие добавки, эти третичные элементы не будут входить в объем понятия "прочие элементы", но другие третичные элементы будут входить в объем понятия "прочие элементы", поскольку они будут содержаться в сплаве только как примесь. При этом, если кремний или железо содержатся в сплаве 7ххх как примесь, они не будут входить в объем понятия "прочие элементы", так как они имеют свои собственные заданные пределы содержания в качестве примеси, как описано выше.

[0086] Как правило, изделие из алюминиевого сплава содержит не более 0,25% масс. каждого любого элемента из прочих элементов, при этом общее суммарное содержание всех этих прочих элементов не превышает 0,50% масс. В одном варианте воплощения содержание каждого из этих прочих элементов по отдельности в алюминиевом сплаве 7ххх не превышает 0,10% масс., а общее суммарное содержание этих прочих элементов в алюминиевом сплаве 7ххх не превышает 0,35% масс. В другом варианте воплощения содержание каждого из этих прочих элементов по отдельности в алюминиевом сплаве 7ххх не превышает 0,05% масс., а общее суммарное содержание этих прочих элементов в алюминиевом сплаве 7ххх не превышает 0,15% масс. В следующем варианте воплощения содержание каждого из этих прочих элементов по отдельности в алюминиевом сплаве 7ххх не превышает 0,03% масс., а общее суммарное содержание этих прочих элементов в алюминиевом сплаве 7ххх не превышает 0,1% масс.

[0087] При одном подходе алюминиевый сплав 7ххх содержит:

от 2,0 до 22% масс. Zn, причем Zn является преобладающим легирующим элементом помимо алюминия;

необязательно один или более вторичных элементов из:

от 0,25 до 6,0% масс. Mg,

от 0,25 до 5,0% масс. Cu,

необязательно один или более третичных элементов из:

(i) вплоть до 5,0% масс. Li,

(ii) вплоть до 2,0% масс. каждого из одного или более из Mn, Si, Ag, Sn, Bi и Pb,

(iii) вплоть до 1,0% масс. каждого из одного или более из Fe, Sr и Sb,

(iv) вплоть до 0,5% масс. каждого из одного или более из Ni, V, Cr, Zr, Sc, Ti, Hf, Mo, Co и редкоземельных элементов;

если они не содержатся в алюминиевом сплаве 7ххх в качестве третичного элемента:

вплоть до 0,5% масс. Fe как примеси,

вплоть до 0,5% масс. Si как примеси;

остальное составляют алюминий и прочие элементы, причем содержание прочих элементов ограничено до не более 0,25% масс. каждого и не более 0,5% масс. в сумме.

[0088] Суммарное количество первичных, вторичных и третичных легирующих элементов должно выбираться так, чтобы изделие из алюминиевого сплава могло быть подходящим образом закалено (например, чтобы способствовать упрочнению при ограничении количества составляющих частиц).

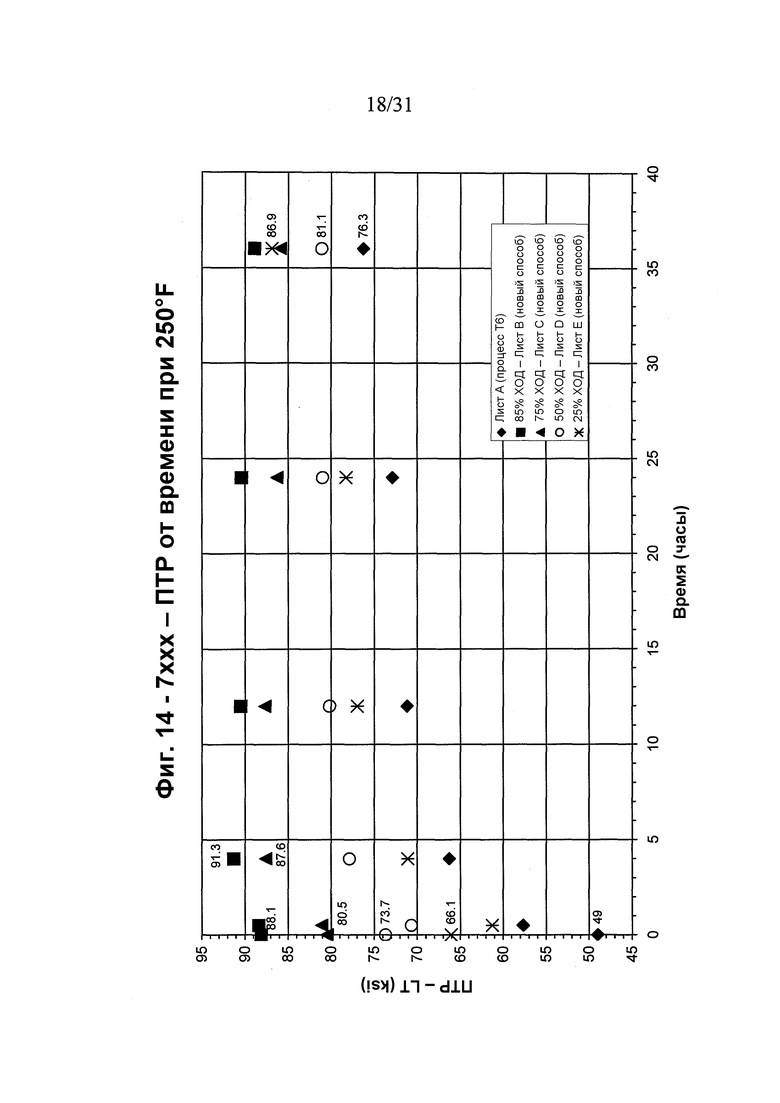

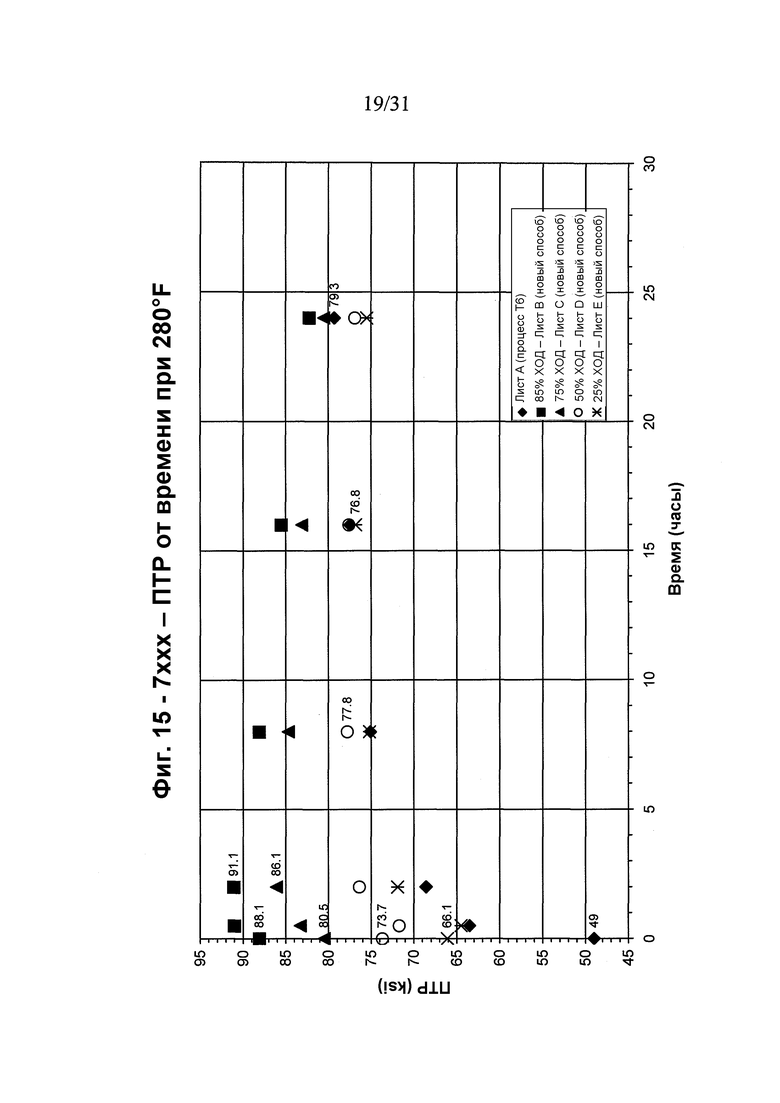

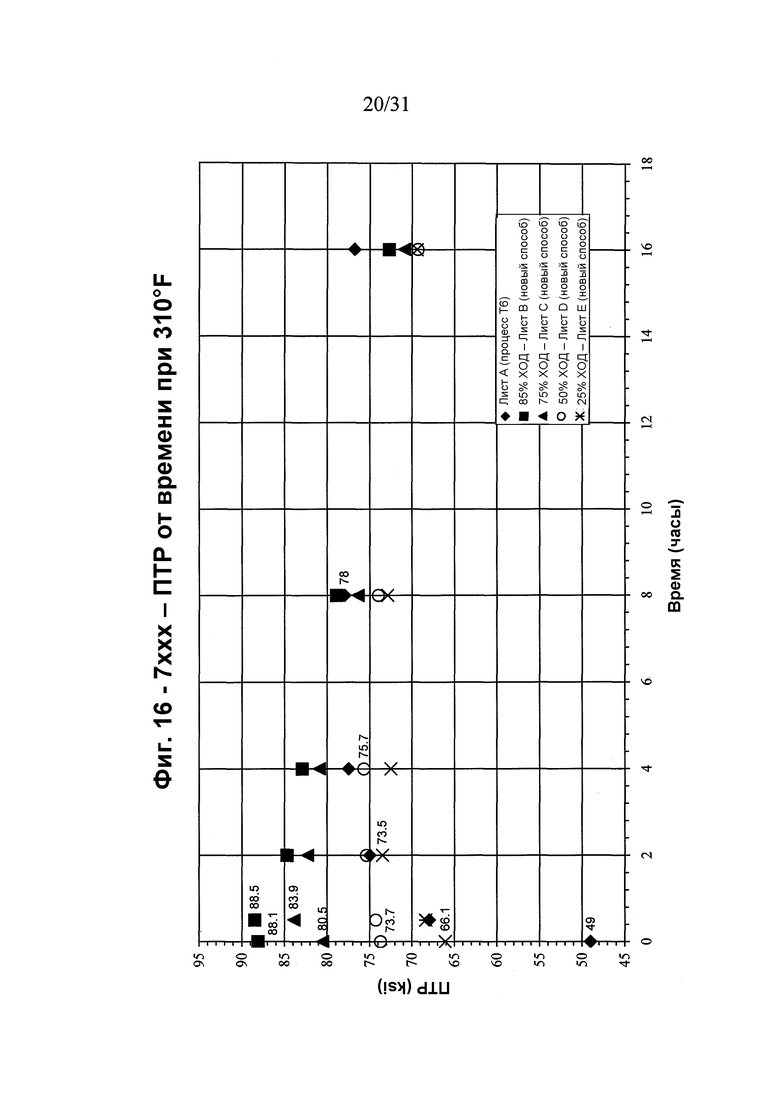

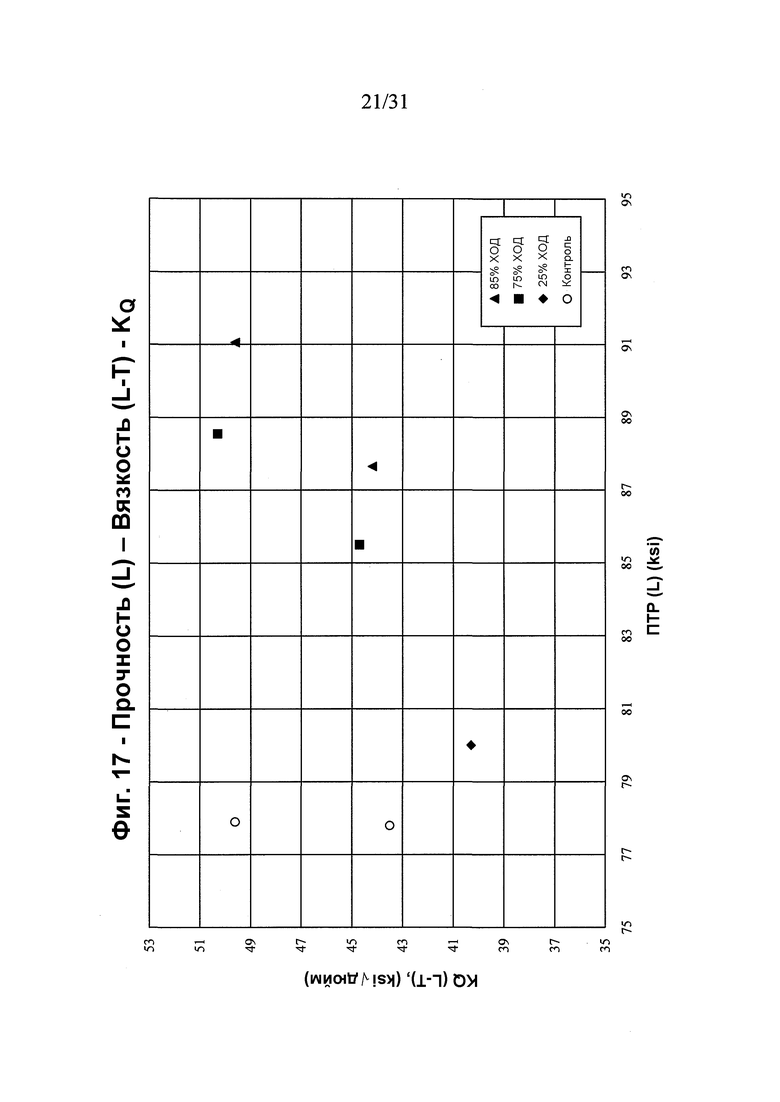

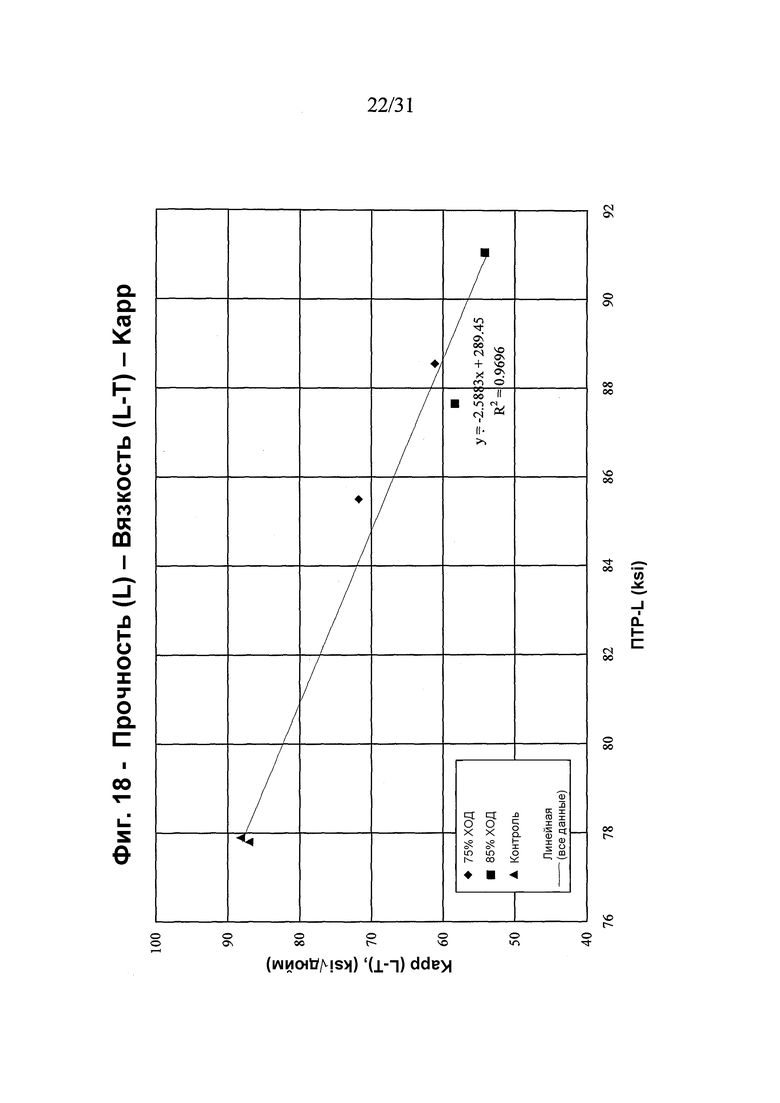

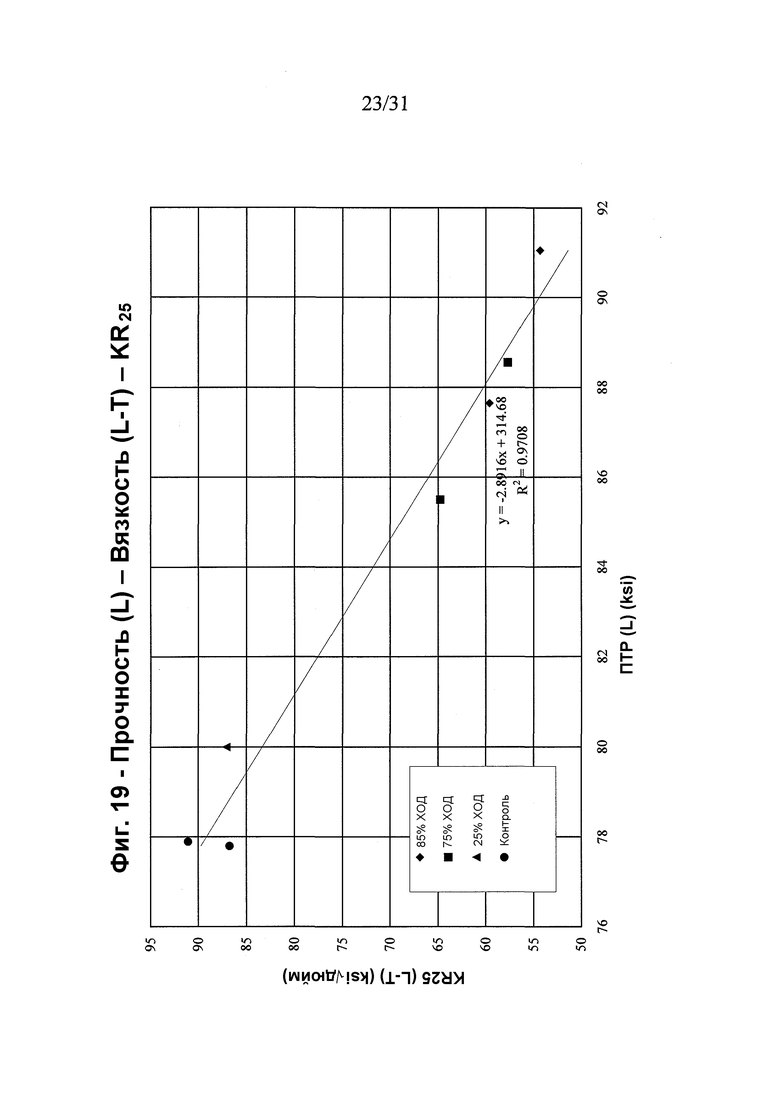

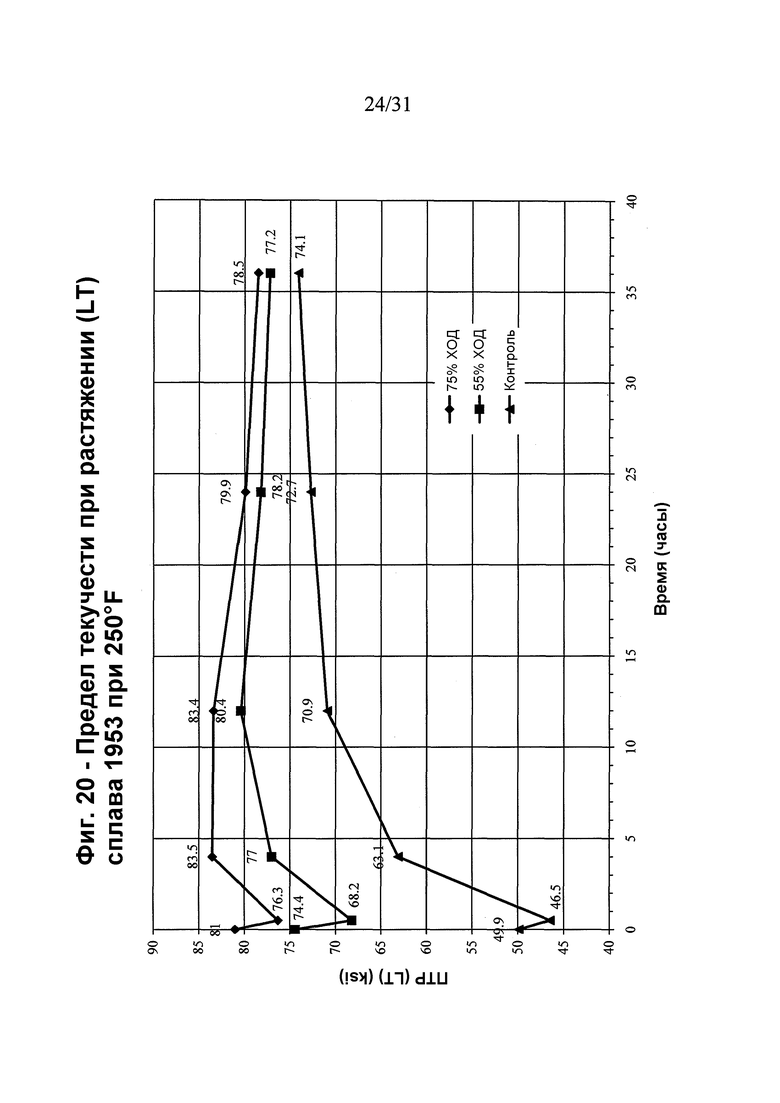

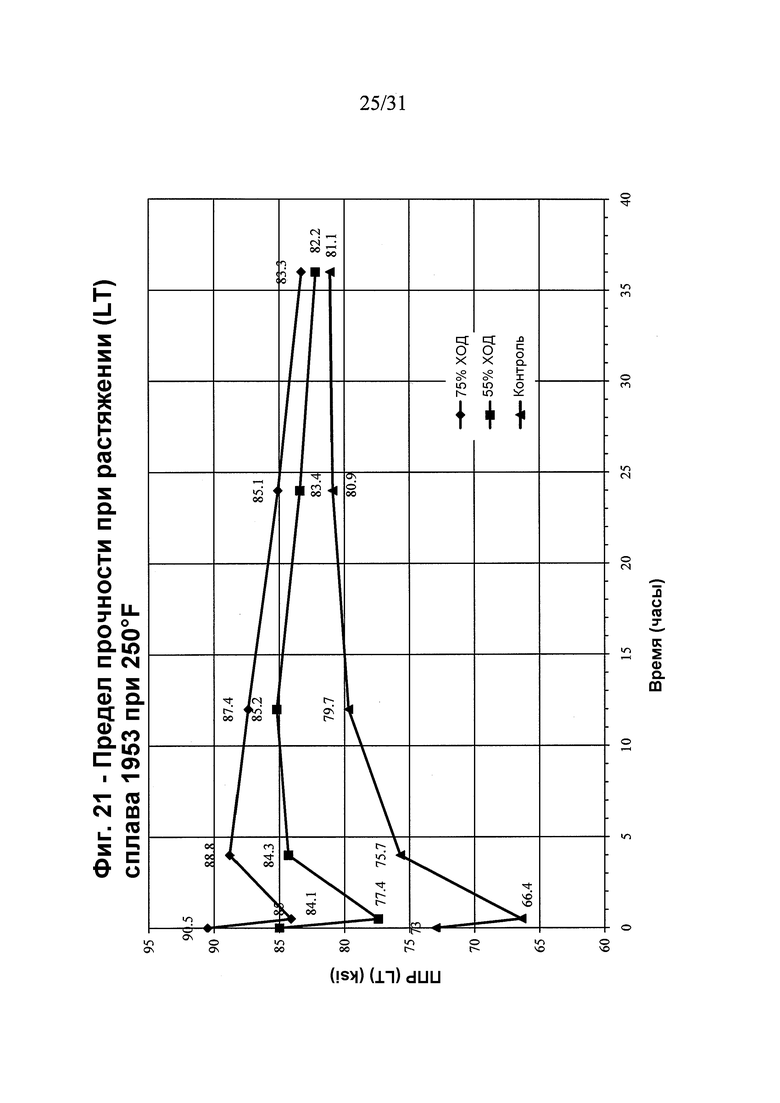

[0089] В одном варианте воплощения алюминиевый сплав 7ххх представляет собой один из следующих деформируемых алюминиевых сплавов 7ххх, как определено Алюминиевой ассоциацией: 7003, 7004, 7204, 7005, 7108, 7108A, 7009, 7010, 7012, 7014, 7015, 7016, 7116, 7017, 7018, 7019, 7019A, 7020, 7021, 7022, 7122, 7023, 7024, 7025, 7026, 7028, 7029, 7129, 7229, 7030, 7031, 7032, 7033, 7034, 7035, 7035A, 7036, 7136, 7037, 7039, 7040, 7140, 7041, 7046, 7046A, 7049, 7049A, 7149, 7249, 7349, 7449, 7050, 7050A, 7150, 7250, 7055, 7155, 7255, 7056, 7060, 7064, 7068, 7168, 7072, 7075, 7175, 7475, 7076, 7178, 7278, 7278A, 7081, 7085, 7185, 7090, 7093 и 7095.