Изобретение относится к области формирования функциональных покрытий методом микродугового оксидирования и термической обработки титановых изделий с одним из линейных размеров, равным от 0.8 до 1.4 мм, и может быть использовано при производстве конструкций медикотехнического назначения малого размера, например ортодонтических мини-имплантатов.

Значительный диаметр большинства мини-имплантатов (от 1.2 до 2 мм) затрудняет их установку при скученном положении зубов. Малый диаметр внутрикостной части мини-имплантата (от 0.8 до 1.2) уменьшает травматичность установки. Вместе с тем при уменьшении диаметра увеличивается вероятность поломки в процессе установки и эксплуатации. Сохранение прочностных характеристик изделия при уменьшении габаритных размеров является актуальной задачей, возникающей при изготовлении изделий малого размера из титана и его сплавов, что способствует поиску новых путей решения имеющейся проблемы.

Известен способ лазерного упрочнения поверхности титана и его сплавов, заключающийся в чернении поверхности и последующей обработке в воздушной среде при относительной влажности не более 20% лучом лазера с поперечной модой ТЕМ00 и с перекрытием соседних треков, при этом время взаимодействия лазерного луча с обрабатываемой поверхностью устанавливают в пределах 0,6-1,5 с, а скорость его перемещения - в пределах 0,2-1,5 см/с при плотности мощности излучения 103-104 Вт/см2 [Патент РФ на изобретение №2183692 / В.В. Рыбин, В.И. Горынин, В.О. Попов, С.П. Хомов, В.П. Кулик, А.Л. Пукшанский // Способ лазерного упрочнения поверхности титана и его сплавов. - 2002].

Основными недостатками способа являются: длительность процесса, его технологическая сложность.

Известен способ поверхностного упрочнение изделий из титана и его сплавов термообработкой, проводимой в активной газовой среде, после которой осуществляют частичное удаление газонасыщенного слоя травлением на удвоенную величину зоны повышенной хрупкости. Длительность процесса составляет более 60 минут [Патент РФ на изобретение №2318077 / А.В. Пешков, Д.Н. Балбеков, В.Р. Петренко, В.Ф. Селиванов, В.В. Пешков // Способ поверхностного упрочнения изделий из гитана и титановых сплавов. - 2008].

Недостатком способа является длительность процесса.

Наиболее близким к предлагаемому способу является способ получения биосовместимого покрытия на стоматологических имплантатах, заключающийся в помещении изделий из титана и его сплавов в водный раствор электролита, содержащий гидрооксиды калия и натрия, гидрофосфат натрия, натриевое жидкое стекло, метасиликат натрия, а также наноструктурный гидроксиапатит в виде водного коллоидного раствора, возбуждении на поверхности изделий микродуговых разрядов и проведении процесса микродугового оксидирования в течение 30 мин [Патент РФ па изобретение №2507315 / Б.В. Грифонов, Ю.Р. Колобов, Е.Г Колобова, Г.В. Храмов // Способ получения биосовместимого покрытия на стоматологических имплантатах. - 2012].

Основными недостатками способа являются сложный состав электролита, длительность процесса, формирование на поверхности титана оксидного покрытия с низкими механическими свойствами.

Задачей изобретения является создание технологически простого и экономически эффективного способа повышения прочностных характеристик титановых изделий малого размера.

Техническим результатом является повышение микротвердости и прочности титановых изделий, один из линейных размеров которых равен 0.8-1.4 мм, к изгибным и тангенциальным нагрузкам.

Поставленная задача решается тем, что способ упрочнения изделий из титана и его сплавов с максимальным линейным размером от 0,8 до 1,4 мм включает упрочнение изделий в процессе формирования оксидного покрытия методом микродугового оксидирования продолжительностью от 20 до 30 минут в анодном режиме при постоянной плотности тока (1-2)×103 А/м2 в щелочном электролите на основе гидрооксида натрия или алюмината натрия.

Предлагаемый способ осуществляют следующим образом.

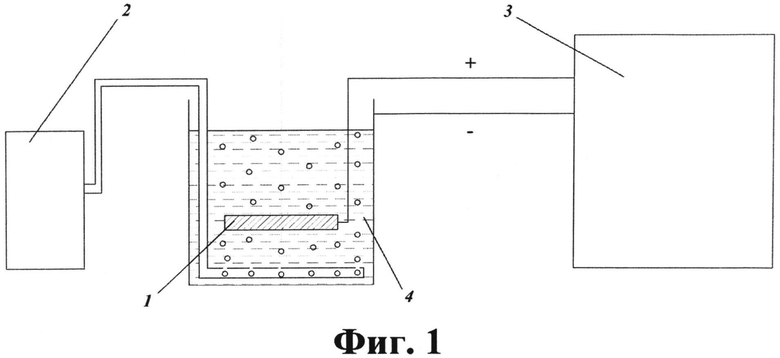

Титановое изделие, предварительно очищенное от технологических загрязнений, соединяют с токоподводом и в вертикальном положении размещают в электролитической ванне, заполненной электролитом на основе гидрооксида натрия или алюмината натрия с концентрацией 1-3 г/л и 8-9 г/л соответственно. Затем изделие подвергают микродуговому оксидированию продолжительностью от 20 до 30 мин в анодном режиме при постоянной плотности тока (1-2)×103 А/м2. Перемешивание электролита осуществляется подачей воздуха с помощью компрессора в придонную область электролитической ванны. После проведения процесса оксидирования изделие промывают в дистиллированной воде и сушат на воздухе.

Выбранные режимы микродугового оксидирования обеспечивают равномерное термическое воздействие на материал основы и образование, переплавление оксидной пленки по всей поверхности изделия: при длительности процесса менее 20 минут и плотности тока до 1×103 А/м2 увеличится доля непроплавленных участков оксидного покрытия, при увеличении плотности тока более 2×103 А/м2 увеличивается пористость оксидной пленки, при увеличении длительности процесса оксидирования свыше 30 минут увеличится содержание материала основы в покрытии. Выбранный состав электролита для проведения процесса оксидирования (щелочной на основе гидрооксида натрия с концентрацией 1-3 г/л или на основе алюмината натрия с концентрацией 8-9 г/л) позволит избежать: интенсивного травления покрытия и материала основы; наличия в покрытии элементов, входящих в состав электролита.

Примеры выполнения способа получения покрытия

Пример 1. Цилиндры из технического титана ВТ1-0 и титанового сплава ВТ6 диаметром 1.4 мм и длиной 40 мм очищают от технологических загрязнений, соединяют с токоподводом, потом в вертикальном положении размещают в электролитической ванне, заполненной электролитом на основе алюмината натрия с концентрацией 8,5 г/л. Затем изделие подвергают микродуговому оксидированию продолжительностью 25 минут в анодном режиме при постоянной плотности тока 1,5×103 А/м2. После проведения процесса оксидирования изделие промывают в дистиллированной воде и сушат на воздухе.

Пример 2. Ортодонтический мини-имплантат из титанового сплава ВТ6 длиной 14 мм с максимальным диаметром внутрикостной части, равным 1,2 мм, очищают от технологических загрязнений. Затем соединяют с токоподводом и в вертикальном положении размещают в электролитической ванне, заполненной щелочным электролитом на основе гидрооксида натрия концентрацией 2 г/л. Затем изделие подвергают микродуговому оксидированию продолжительностью от 20 до 30 мин в анодном режиме при постоянной плотности тока 2×103 А/м2. Перемешивание электролита осуществляется подачей воздуха с помощью компрессора в придонную область электролитической ванны. После проведения процесса оксидирования изделие промывают в дистиллированной воде и сушат на воздухе.

Пример 3. Спицу диаметром 1,4 мм и длиной 250 мм, используемую для чрескостного остеосинтеза при переломах и патологии мелких трубчатых костей, из технического титана ВТ1-0, предварительно очищают от технологических загрязнений. Затем соединяют с токоподводом, в вертикальном положении размещают в электролитической ванне, заполненной щелочным электролитом на основе алюмината натрия с концентрацией 8,5 г/л. После чего подвергают микродуговому оксидированию продолжительностью 30 минут в анодном режиме при постоянной плотности тока 1×103 А/м2. После проведения процесса оксидирования спицу промывают в дистиллированной воде и сушат на воздухе.

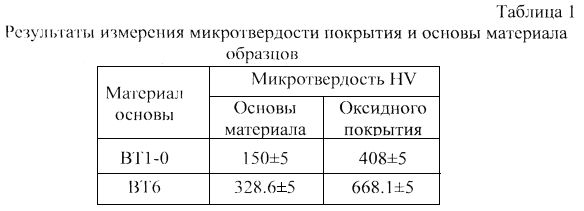

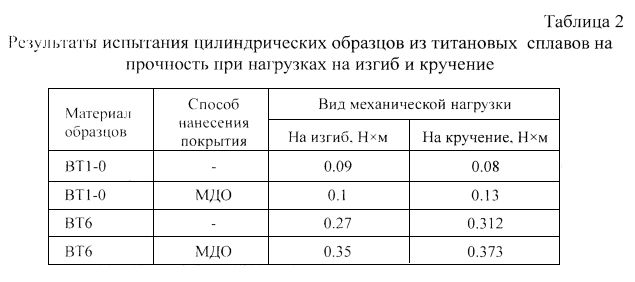

Для подтверждения повышения микротвердости и устойчивости к изгибным и тангенциальным нагрузкам были проведены измерения микротвердости и испытания на изгиб и кручение (нагрузка прикладывалась на образцы до появления остаточной деформации образцов в виде изгиба на 75°-90°), образцов из сплавов титана ВТ1-0 и ВТ6 цилиндрической формы диаметром 1.4 мм и длиной 40 мм без покрытия и с покрытием, полученным МДО по технологическим режимам, представленным в примере 1. Результаты исследований представлены в таблицах 1 и 2.

Из полученных результатов следует, что в процессе микродугового оксидирования повышается механическая прочность титановых изделий с одним из линейных размеров, равным 0,8-1,4 мм, к нагрузкам на изгиб и кручение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОБРАБОТАННЫЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2014 |

|

RU2567417C1 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ НА ИЗДЕЛИИ ИЗ ТИТАНОВОГО СПЛАВА | 2015 |

|

RU2607390C2 |

| Способ формирования металлооксидных пористых покрытий на титановых изделиях | 2022 |

|

RU2781873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2602903C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАНТАНСОДЕРЖАЩЕГО ПОКРЫТИЯ | 2012 |

|

RU2494764C1 |

| Способ формирования наноструктурированного оксидного покрытия на техническом титане | 2017 |

|

RU2650221C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОКСИДНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611617C1 |

| Способ обработки титана и его сплавов с целью повышения его коррозионной стойкости и электролит для микродугового оксидирования титана и его сплавов с целью повышения коррозионной стойкости | 2021 |

|

RU2756672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНЫХ ИМПЛАНТАТОВ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2526252C1 |

Изобретение относится к области гальванотехники и может быть использовано в приборостроении и медицине. Способ упрочнения изделий из титана и его сплавов с максимальным линейным размером от 0,8 до 1,4 мм включает упрочнение изделий в процессе формирования оксидного покрытия методом микродугового оксидирования продолжительностью от 20 до 30 минут в анодном режиме при постоянной плотности тока (1-2)×103 А/м2 в щелочном электролите на основе гидроксида натрия или алюмината натрия. Технический результат: повышение микротвердости и прочности изделий малого размера из титана и его сплавов к изгибным и тангенциальным нагрузкам. 2 табл., 3 пр.

Способ упрочнения изделий из титана и его сплавов с максимальным линейным размером от 0,8 до 1,4 мм, характеризующийся тем, что упрочнение изделий осуществляют в процессе формирования оксидного покрытия методом микродугового оксидирования продолжительностью от 20 до 30 минут в анодном режиме при постоянной плотности тока (1-2)×103 А/м2 в щелочном электролите на основе гидрооксида натрия или алюмината натрия.

Авторы

Даты

2016-04-20—Публикация

2014-05-19—Подача