Изобретение относится к области медицинской техники и приборостроения, а именно к технологии формирования наноструктурированных оксидных покрытий системы Ti-Ta-(Ti,Ta)xOy на изделиях из технического титана, в том числе имплантируемых внутрикостных конструкциях.

Считается, что взаимодействие материала поверхности имплантата и костной ткани происходит на нанометровом уровне минерализованных коллагеновых фибрилл [N. Wang, Н. Li, W. Lii, J. Li, J. Wang, Z. Zhang, et al., Effects of TiO2 nanotubes with different diameters on gene expression and osseointegration of implants in minipigs, Biomaterials 32 (2011) 6900-6911; Mendonca G. et al. Advancing dental implant surface technology-from micron-to nanotopography // Biomaterials. - 2008. - T. 29. - №. 28. - C. 3822-3835.]. Имеются данные, также указывающие на то, что можно повысить качество биологической совместимости имплантируемых конструкций за счет использования тантала и его металлооксидных соединений, например, пентаоксида тантала Ta2O5, которые способствуют адгезии клеток соединительной и костной ткани [Pham V.Н. et al. Utility of tantalum (Та) coating to improve surface hardness in vitro bioactivity and biocompatibility of Co-Cr // Thin Solid Films. - 2013. - T. 536. - P. 269-274; Руднев В.С. и др. Формирование методом плазменно-электролитического оксидирования Та-содержащих оксидных покрытий на титане, их состав и строение //Физикохимия поверхности и защита материалов. - 2013. - Т. 49. - №6. - С. 654. - 660].

Поскольку тантал является дорогостоящим металлом, в основном используются покрытия на его основе, сформированные газотермическим напылением, электрохимическим осаждением и подвергаемые дальнейшей модификации. Известные способы формирования на техническом титане микро- и наноструктурированного металлокерамического покрытия, состоящего из смеси оксидов тантала и титана, характеризуются значительной продолжительностью процесса, его технологической сложностью или токсичностью используемых веществ, что способствует поиску новых путей решения имеющейся проблемы.

Известен способ формирования на титановых имплантатах многослойных покрытий на основе тантала и его оксидов [патент RU на изобретение №2040277 / В.Л., Ласка, В.П. Хомутов, Ю.А. Быстров, Б.А. Калиникос, А.В. Гришанов // Способ изготовления материала для имплантата с электретными свойствами для остеосинтеза. - 1995]. Имплантируемую титановую конструкцию помещают в камеру установки вакуумного испарения, нагревают до 480-520°С при экранировании от испарений мишени из тантала, проводят геттерное испарение части мишени в течение 40-50 с, затем снимают экранирование и наносят на имплантат слой тантала заданной толщины, контролируемой при скорости конденсации 1,5-1,6 мкм/мин. Потом меняют материал мишени на оксид тантала, снижают температуру поверхности имплантата до 450-480°С и наносят оксид тантала, контролируемый при скорости конденсации 1,2-1,3 мкм/мин до получения заданной толщины.

Основным недостатком способа является технологическая сложность.

Известен также способ формирования на титановых имплантатах покрытий на основе тантала и его оксидов, и придания им электретных свойств [патент RU на изобретение №2049481 / АВ.Л., Ласка, В.П. Хомутов, Ю.А. Быстрое, Б.А. Калиникос, А.В. Гришанов // Способ изготовления имплантата с электретными свойствами для остеосинтеза. - 1995]. Имплантат помещают в камеру вакуумного испарения, очищают в тлеющем разряде током 2,9-3,0 А при напряжении 490-510 В в течение 10-15 мин, затем наносят танталовое покрытие электрической дугой при токе 188-190 А и напряжении 25-30 В, а также напряжении смещения на имплантате 148-150 В в течение 5-8 мин. Остывание изделие осуществляют в вакууме в течение 35-40 мин. Затем имплантат помещают в электролитическую ванну с 0,1% раствором ортофосфорной кислоты и проводят окисление тантала при напряжении 90-110 В и токе 20 А в течение 20-30 мин. Электретные свойства оксидной пленке тантала придают путем обработки в коронном разряде до получения поверхностного потенциала 100-130 В.

Основными недостатками способа являются технологическая сложность, длительность процессов формирования слоев тантала и последующего оксидирования, использование вредных веществ.

Наиболее близким к предлагаемому способу является способ формирования оксидных покрытий системы Ti-Ta-(Ti,Ta)xOy на поверхности технического титана [Фомин А.А. и др. Микро- и наноструктура поверхности титана, подвергнутого электроискровому легированию танталом и термомодификации токами высокой частоты // Письма в ЖТФ. - 2016. - Т. 42. - В. 18. - С. 10-16]. На титановых конструкциях, предварительно очищенных в 70% водном растворе этанола, методом электроискрового легирования при токе 0,8-1,2 А, 1,5-1,8 А, и 2,0-2,2 А формируют танталовое покрытие. Затем изделия с покрытиями подвергают термомодифицирующей обработке путем индукционного нагрева токами высокой частоты в воздушной среде до температуры 800-830°С и выдержки до 5 минут.

Основными недостатками способа являются неуказанный диапазон частоты тока при индукционном нагреве, а также широкий диапазон применяемого при электроискровом легировании тока, что в результате дает широкий разброс показателей твердости и модуля упругости, размеров структурных элементов поверхности покрытия.

Техническая проблема заключается в необходимости создания технологически простого и высокопроизводительного способа формирования наноструктурированного танталсодержащего оксидного покрытия на изделиях из технически чистого титана.

Поставленная проблема решается тем, что в способе формирования наноструктурированного танталсодержащего оксидного покрытия на техническом титане, включающем электроискровое легирование титановой основы танталом и термомодифицирующую обработку путем индукционного нагрева в воздушной атмосфере, после электроискрового легирования при плотности тока 250-800 кА/м2 проводят термомодифицирующую обработку при частоте тока на индукторе 90±10 кГц, потребляемой удельной электрической мощности 0,2-0,4 Вт/кг и температуре 950-1000°С в течение 0,25-0,5 минут, затем охлаждают на воздухе.

Техническим результатом является формирование на поверхности изделий различного назначения из технического титана, в том числе имплантируемых внутрикостных конструкций, покрытий с твердостью 10-11,5 ГПа при величине модуля упругости 400-550 ГПа, состоящих из оксидов тантала и титана, с размером структурных элементов от 30 до 120 нм, с помощью менее длительного способа.

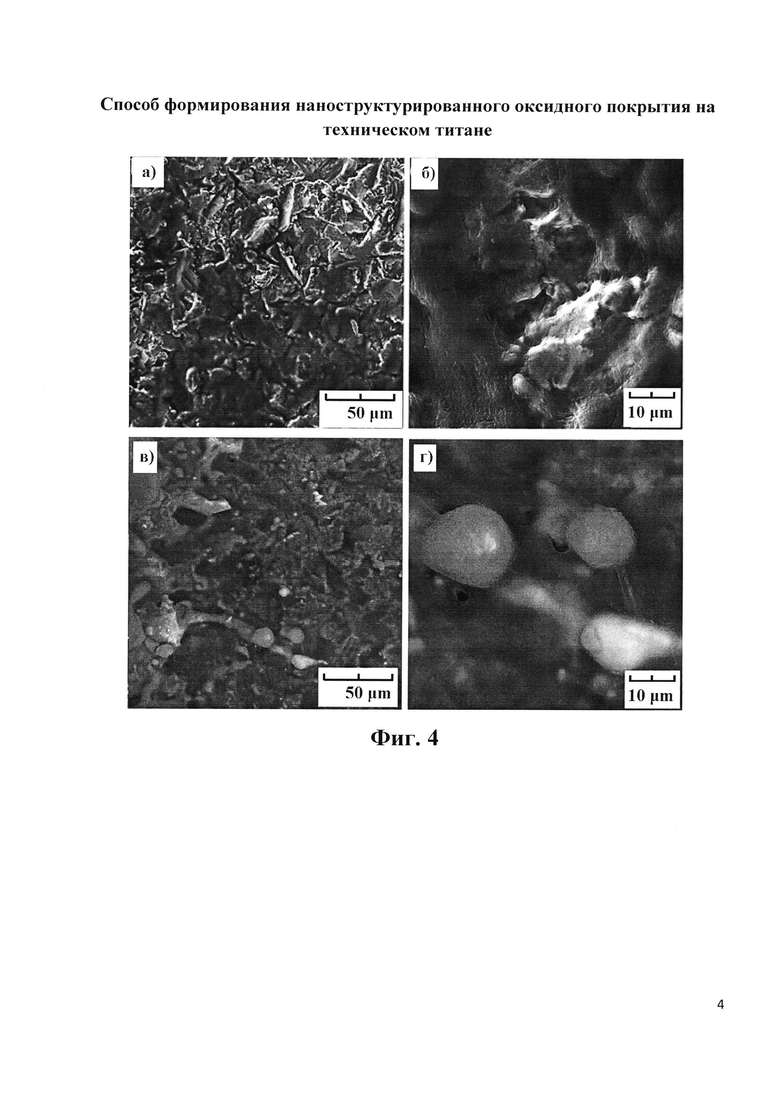

Изобретение поясняется фигурами, на которых представлены: процесс электроискрового легирования титана танталом (Фиг. 1); процесс термомодифицирующей обработки (Фиг. 2); микро- и наноразмерная морфология поверхности оксидного покрытия, полученного электроискровым легированием танталом при плотности тока 300±30 кА/м2 и последующей термической модификацией путем индукционного нагрева до температуры 960±10°С, выдержки в течение 0,25 минут при частоте тока на индукторе 90±10 кГц (Фиг. 3а и 3б соответственно); результаты проверки биосовместимости in vitro технического титана и оксидных покрытий, сформированных согласно предложенному способу (Фиг. 4а, 4б и 4в, 4г соответственно); микро- и наноразмерная морфология поверхности оксидного покрытия, полученного электроискровым легированием танталом при плотности тока 770±30 кА/м2 и последующей термической модификацией путем индукционного нагрева до температуры 1000°С, выдержки в течение 0,5 минут при частоте тока на индукторе 90±10 кГц (Фиг. 5а, 5б соответственно);

На Фиг. 1 позициями 1-4 обозначены:

1 - изделие из технического титана;

2 - танталовый электрод-инструмент;

3 - токовый подвод;

4 - частица тантала.

На Фиг. 2 позициями 5-8 обозначены:

5 - покрытие;

6 - керамическая камера;

7 - водоохлаждаемый индуктор;

8 - источник питания.

Предлагаемый способ осуществляют следующим образом.

К изделию из технического титана 1 подключают катод, затем подводят танталовый электрод-инструмент 2 с токовым подводом 3 (Фиг. 1). Электроды инструмент и изделие подключают к источнику питания из расчета, что плотность тока на танталовом электроде составляет величину 250-800 кА/м2. В результате происходит пробой межэлектродного промежутка, возникает искровой разряд и происходит нагрев контактирующих поверхностей до высоких температур. В результате на поверхность изделия 1 переносится тантал, образующий закристаллизовавшуюся частицу 4 (Фиг. 1). В процессе последующей обработки из частиц перенесенного материала 4 (Фиг. 1) формируют танталовое покрытие. После процесса электроискрового легирования изделие из технического титана 1 промывают в дистиллированной воде и сушат на воздухе, затем помещают в керамическую камеру 6 (повторяющую форму изделия), на внешней поверхности которой размещен водоохлаждаемый индуктор 7, подключенный к источнику питания 8 (Фиг. 2). После чего изделие подвергают индукционному нагреву при частоте тока на индукторе 90±10 кГц и удельной потребляемой электрической мощности 0,2-0,4 Вт/кг до температуры 950-1000°С, последующей выдержке в течение 0,25-0,5 минут и охлаждению на воздухе (Фиг. 2). В результате на поверхности изделия образуется оксидное покрытие 5 (Фиг. 2) с микро- и наноструктурой поверхности (Фиг. 3а и 3б).

Технологические режимы электроискрового легирования и последующей термической модификации были определены путем проведения экспериментальных исследований. Приведенные предельные значения технологических режимов обеспечивают формирование на техническом титане оксидного покрытия системы Ti-Ta-(Ti,Ta)xOy с микро- и наноструктурой поверхности.

Предельные значения плотности тока при электроискровой обработке обусловлены тем, что величина плотности тока влияет на производительность обработки, а также на микрорельеф и твердость формируемых покрытий. Так при плотности тока менее 250 кА/м2 снижается производительность процесса. При плотности тока более 800 кА/м2 средняя величина пор формируемого после термомодификации покрытия увеличивается, а твердость снижается.

При подаче на индуктор тока частотой менее 80 кГц снижается электрический коэффициент полезного действия устройства индукционного нагрева и самого процесса обработки. При подаче на индуктор тока частотой более 100 кГц не происходит улучшение эффективности процесса обработки и наблюдается снижение коэффициента мощности.

Предельные значения потребляемой удельной электрической мощности (0,2-0,4 Вт/кг) обусловлены тем, что при величине удельной электрической мощности менее 0,2 Вт/кг будет затруднен нагрев малогабаритных титановых изделий до заданной температуры из-за потерь на излучение. При величине удельной электрической мощности более 0,4 Вт/кг увеличивается вероятность перегрева титана и, как следствие, появление трещин поверхностного слоя.

При значениях температуры нагрева менее 950°С и продолжительности процесса термомодифицирующей обработки менее 0,25 минут образуется оксидное покрытие, не обладающее наноструктурированной морфологией поверхности. При значениях температуры нагрева более 1000°С и продолжительности термообработки более 0,5 минуты образуются оксидные покрытия с размером оксидных кристаллов до 1 мкм.

Примеры выполнения способа.

Пример 1. Стоматологический цилиндрический имплантат с диаметром 3,7 мм и длиной 10 мм, изготовленный из технического титана марки ВТ 1-00 подвергают электроискровому легированию танталом при плотности тока 300±30 кА/м2. Затем промывают в дистиллированной воде и сушат на воздухе. После чего имплантат размещают в кварцевой камере с внутренним диаметром 5 мм и длиной 20 мм и подвергают индукционному нагреву до температуры 960±10°С и выдерживают в течение 0,25 минут при частоте тока на индукторе 90±10 кГц. После проведения процесса термомодифицирующей обработки имплантат охлаждают на воздухе до комнатной температуры. В результате на поверхности имплантата из технического титана образуется покрытие системы Ti-Ta-(Ti,Ta)xOy, толщиной 1-3 мкм, твердостью Н=10,0±0,5 ГПа, модулем упругости 518±10 ГПа.

Структурное состояние покрытий изучалось методом растровой электронной микроскопии (РЭМ) на электронном микроскопе «MIRA II LMU». Микроструктура поверхности повторяет рельеф танталового покрытия до термомодифицирующей обработки (Фиг. 3а). Наноструктура поверхности характеризуется наличием структурных элементов размером 30-80 нм (Фиг. 3б).

Проверка биосовместимости образцов из технического титана ВТ 1-00 с покрытиями проводилась в условиях in vitro. В качестве контрольных образцов использовались пластинки из титана, подвергнутые воздушно-абразивной обработке. Для исследования были использованы дермальные фибробласты человека, выделенные методом миграции из фрагментов нормальной кожи. Продолжительность культивирования составила 7 суток, что считается достаточным для протекания стадий адгезии и начала пролиферации. Далее образцы покрытий с клетками подвергались фиксирующей обработке формальдегидом и последующему изучению с применением РЭМ. Проверка биосовместимости in vitro оксидных покрытий, сформированных по предложенному способу, показала, что клетки фибробластов более стабильно закрепляются на поверхности покрытия (Фиг. 4в, 4г), чем на поверхности контрольных образцов из технического титана (Фиг. 4а, 4б), что свидетельствует о высоком уровне биосовместимости оксидных покрытий, полученных по предложенному способу.

Пример 2. Винтовую внутрикостную поверхность стержневого фиксатора для наружного чрескостного остеосинтеза диаметром 4 мм и длиной 50 мм, изготовленного из технического титана марки ВТ 1-0, подвергают электроискровому легированию танталом при плотности тока 500±30 кА/м2. Затем промывают в дистиллированной воде и сушат на воздухе. После чего имплантат размещают в кварцевой камере оксидирования с внутренним диаметром 6 мм и длиной 60 мм. Имплантат подвергают индукционному нагреву до температуры 970±10°С и выдерживают в течение 0,3 минут при частоте тока на индукторе 90±10 кГц. После проведения процесса термомодифицирующий обработки, фиксатор охлаждают на воздухе до комнатной температуры. В результате на поверхности имплантата из технического титана образуется покрытие системы Ti-Ta-(Ti,Ta)xOy, толщиной 2-4 мкм, твердостью Н=10,4±0,5 ГПа, модулем упругости 525±10 ГПа с микро- и наноструктурой поверхности аналогичной получаемой согласно примеру 1. Морфология поверхности характеризуется наличием оксидных кристаллов размером 40-90 нм. Проверка биосовместимости in vitro показала результаты аналогичные проведенным в примере 1.

Пример 3. На пластине-заготовке устройства для накопления заряда и энергии электрического поля из диска технического титана ВТ 1-0 диаметром 14 мм и высотой 2 мм методом электроискрового легирования танталом при плотности тока 770±30 кА/м2 формируют микропористое металлическое покрытие. Затем промывают в дистиллированной воде и сушат на воздухе. После чего заготовку вертикально посредством оснастки размещают в кварцевой камере оксидирования с внутренним диаметром 14 мм и длиной 40 мм и подвергают индукционному нагреву до температуры 1000°С и выдерживают в течение 0,5 минуты при частоте тока на индукторе 90±10 кГц. После проведения процесса термомодификации заготовку охлаждают на воздухе до комнатной температуры. На поверхности основы из технического титана образуется покрытие толщиной до 7 мкм, твердостью Н=11,3±0,5 ГПа, модулем упругости 552±10 ГПа с микро- и наноструктурой поверхности, характеризуемой наличием структурных элементов размером 40-120 нм (Фиг. 5а и 5б).

Для подтверждения формирования на поверхности технического титана наноструктурированных оксидных покрытий в результате обработки, описанной в предложенном способе, были проведены исследования морфологии, а также измерения твердости и модуля упругости.

Исследовались образцы из титанового сплава ВТ 1-0 с оксидными покрытиями, сформированными по способу, описанному в примерах 1, 2 и 3. Твердость и модуль упругости оксидных покрытий оценивались методом наноиндентирования, с использованием тестера механических свойств NANOVEA Ergonomic Workstation при нагрузке 100 мН (ГОСТ 8.748-2011, ISO 145771-2002).

Результаты растровой электронной микроскопии показали, что микроструктура поверхности представляет собой рельеф исходной титановой основы после проведения электроискрового легирования танталом (Фиг. 3а, 5а). Исследование в нанометровом масштабе выявило структуру поверхности покрытия, представленную структурными элементами с размером от 40 до 120 нм (Фиг. 3б, 5б).

Результаты измерения твердости и модуля упругости представлены в таблице. В результате процесса термомодификации формируются покрытия с высокими показателями твердости.

Примечание: «*» - контрольный образец.

Из полученных результатов следует, что предложенный способ позволяет формировать наноструктурированные танталсодержащие оксидные покрытия системы Ti-Ta-(Ti,Ta)xOy на изделиях из технического титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования цирконийсодержащего оксидного покрытия на титановых сплавах | 2018 |

|

RU2704337C1 |

| Способ формирования покрытия на штамповых сталях | 2020 |

|

RU2746518C1 |

| Способ формирования танталсодержащего биосовместимого покрытия на поверхности цилиндрического титанового имплантата | 2023 |

|

RU2806687C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРИРОВАННОГО БИОИНЕРТНОГО ПОКРЫТИЯ НА ТИТАНОВЫХ ИМПЛАНТАТАХ | 2015 |

|

RU2604085C1 |

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОКСИДНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611617C1 |

| Способ химико-термического упрочнения малогабаритных изделий из технического титана | 2018 |

|

RU2690067C1 |

| Способ формирования титановых пористых покрытий на титановых имплантатах | 2017 |

|

RU2647968C1 |

| Способ формирования металлооксидных пористых покрытий на титановых изделиях | 2022 |

|

RU2781873C1 |

| Способ формирования оксидных покрытий на изделиях из нержавеющих хромоникелевых сталей | 2018 |

|

RU2689485C1 |

Изобретение относится к области медицинской техники и приборостроения, а именно к технологии формирования наноструктурированных оксидных покрытий системы Ti-Ta-(Ti,Ta)xOy на изделиях из технического титана, в том числе имплантируемых внутрикостных конструкциях. Способ формирования наноструктурированного танталсодержащего оксидного покрытия на поверхности изделия из технического титана включает электроискровое легирование титановой основы танталом и термомодифицирующую обработку путем индукционного нагрева в воздушной атмосфере, при этом электроискровое легирование проводят при плотности тока 250-800 кА/м2, а термомодифицирующую обработку изделий осуществляют при температуре 950-1000°С в течение 0,25-0,5 минут при частоте тока на индукторе 90±10 кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг, после чего проводят охлаждение на воздухе. Изобретение направлено на формирование на поверхности изделий из технического титана покрытий с твердостью 10-11,5 ГПа при величине модуля упругости 400-550 ГПа, состоящих из оксидов тантала и титана, с размером структурных элементов от 30 до 120 нм. 3 пр., 1 табл., 5 ил.

Способ формирования наноструктурированного танталсодержащего оксидного покрытия на поверхности изделия из технического титана, включающий электроискровое легирование титановой основы танталом и термомодифицирующую обработку путем индукционного нагрева в воздушной атмосфере, отличающийся тем, что электроискровое легирование проводят при плотности тока 250-800 кА/м2, а термомодифицирующую обработку изделий осуществляют при температуре 950-1000°С в течение 0,25-0,5 минут при частоте тока на индукторе 90±10 кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг, после чего проводят охлаждение на воздухе.

| Фомин А.А | |||

| и др | |||

| Микро- и наноструктура поверхности титана, подвергнутого электроискровому легированию танталом и термомодификации токами высокой частоты, Письма в ЖТФ, 2016, т.42, в.18, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ФОРМИРОВАНИЯ ОКСИДНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611617C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОАКТИВНОГО ПОКРЫТИЯ С АНТИБАКТЕРИАЛЬНЫМ ЭФФЕКТОМ | 2014 |

|

RU2580628C1 |

| CN 102181842 A, 14.09.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ИМПЛАНТАТА С ЭЛЕКТРЕТНЫМИ СВОЙСТВАМИ ДЛЯ ОСТЕОСИНТЕЗА | 1992 |

|

RU2040277C1 |

Авторы

Даты

2018-04-11—Публикация

2017-03-03—Подача