Изобретение относится к плазменной технике, а именно к устройствам для плазменного осаждения пленок, и может быть использовано для изготовления тонкопленочных солнечных элементов, фоточувствительных материалов для оптических сенсоров, тонкопленочных транзисторов большеразмерных дисплеев, для нанесения защитных покрытий, и в ряде других приложений, использующих технологию плазменного осаждения пленок (Plasma Enhanced Chemical Vapour Deposition).

Плазмохимическое осаждение является наиболее распространенным и интенсивно развивающимся способом нанесения функциональных слоев тонкопленочных солнечных элементов, в частности, тонких пленок кремния на гибкие подложки. Суть способа состоит в разложении силаносодержащих смесей в плазме до образования активных компонент с последующим их осаждением на поверхности роста. Газ, содержащий кремний, обычно моносилан SiH4 с различными разбавителями, чаще всего с водородом, вводится в газоразрядную камеру, где и происходит его разложение до активных компонент под воздействием высокоэнергетичных электронов плазмы.

В большинстве промышленных установок для плазмохимического осаждения тонких пленок кремния используют плазму высокочастотного (ВЧ, 13.56 МГц) индукционного газового разряда, либо ВЧ емкостного разряда. В случае ВЧ индукционного разряда, плазма поддерживается вихревым электрическим полем, создаваемым переменным потоком в индукторе за счет протекания ВЧ тока в цепи источник питания - индуктор. Для согласования источника питания и газового разряда индуктор подключается к источнику питания через блок согласования, содержащий емкость, включенную параллельно индуктору, и индуктивность, включенную последовательно источнику питания. В случае ВЧ емкостного разряда, плазма поддерживается переменным электрическим полем между двумя плоскопараллельными электродами, к которым приложено напряжение от ВЧ источника питания. Известны устройства для осаждения тонкопленочных слоев солнечных элементов, основанные на использовании ВЧ индукционных генераторов, например, [US 7122488, 17.10.2006, МПК B05D 5/12, C23C 16/02, C23C 16/40, C23C 16/509, C30B 1/00, H01L 21/00, H01L 21/04, H01L 21/20, H01L 21/31, H01L 21/316, H01L 21/36, H01L 21/469, H01L 29/47, H01L 29/872; US 6380612, 30.04.2002, МПК 23C 16/24, C23G 16/34, C23C 16/44, C23C 16/50, C23C 16/507, H01J 37/32, H01L 21/20, H01L 21/205, H01L 21/31, H01L 21/318, H01L 21/336, H01L 29/786; US 8268714, 18.10.2012, МПК H01L 31/0352, H01L 31/075, H01L 31/077].

Известны решения, основанные на совместном использовании индуктивно-связанной и емкостно-связанной плазмы, например, [US 4948750, 14.08.1990, МПК C23C 16/509, C23C 16/50, C23C 16/22, H01J 37/32, H01L 021/205, H01L 031/20; US 6534423, 18.03.2003, МПК C23C 16/507, C23C 16/44, C23C 16/50, H01J 37/32, H01L 021/31, H01L 021/469; WO 2011027384, 2011.03.10, H01L 21/205; H01L 21/329; H01L 21/677; H01L 31/04]. Устройства включают несколько реакционных камер, обычно две, одна для создания емкостно-связанной плазмы, вторая для создания индуктивно-связанной плазмы. Камеры могут быть совмещенными с неподвижной подложкой или раздельными с подложкой, последовательно подаваемой из одной камеры в другую.

Используемые ВЧ индукционные и емкостные разряды имеют ряд недостатков, ограничивающих их применение в технологиях плазменного осаждения тонких пленок. В случае ВЧ емкостных разрядов очень сложно получить высокую плотность заряженных частиц и радикалов, необходимую для быстрого роста пленки. Кроме того, емкостные разряды характеризуются высокими энергиями ионов, что может негативно сказываться на процессе роста пленок. ВЧ индукционные разряды, как правило, характеризуются низким коэффициентом магнитной связи индуктора и газового разряда (~0,2-0,7), что усложняет задачу согласования источника питания и индукционного разряда. Наличие емкостной связи между витками индуктора также оказывает влияние на плазму разряда, приводя к появлению высокоэнергетичных ионов. Высокая частота генерации индукционного разряда приводит к появлению скин-эффекта, что не позволяет получать большие объемы однородной плазмы, что имеет принципиальное значение для получения однородных пленок большой площади (толщина пленки будет одинаковой и состав пленки будет однородным только в том случае, если плазма однородна).

Таким образом, можно сказать, что с помощью обычных ВЧ индукционных и емкостных разрядов крайне сложно получить большие объемы низкотемпературной плазмы с высокой концентрацией заряженных частиц и радикалов, низкой энергией ионов и равномерным распределением параметров плазмы по объему для эффективного плазменного осаждения тонких пленок на поверхности большой площади (например, тонкопленочные солнечные элементы). В известных устройствах, используемых для нанесения функциональных слоев тонкопленочных солнечных элементов, невозможно получение больших объемов однородной плазмы и, соответственно, солнечных элементов большой площади. Вышеупомянутые недостатки ВЧ емкостных и индукционных разрядов стимулируют поиск новых способов генерации газового разряда. Наиболее перспективной альтернативой "традиционным" ВЧ индукционным и емкостным разрядам является использование низкочастотных индукционных разрядов трансформаторного типа.

Низкочастотные индукционные разряды трансформаторного типа имеют ряд преимуществ по сравнению с ВЧ индукционными и емкостными газовыми разрядами. Передача электромагнитной энергии через магнитопровод дает возможность значительно уменьшить частоту тока и практически исключить рассеяние электромагнитной энергии в пространстве. В газоразрядных устройствах трансформаторного типа (например, плазмотроны) эффективную генерацию индукционного разряда осуществляют в диапазоне частот тока 10-100 кГц. Снижение частоты генерации разряда более чем на два порядка дает ряд существенных преимуществ: упрощается конструкция источника питания, упрощается задача согласования источника питания и нагрузки (разряда). В отличие от ВЧ индукционных газовых разрядов, для низкочастотных индукционных газовых разрядов трансформаторного типа коэффициент связи между нагрузкой (газовый разряд) и индуктором (первичная обмотка трансформатора) близок к единице. Срок службы газоразрядного устройства трансформаторного типа составляет десятки тысяч часов, при этом с его помощью может быть получена плазма любых молекулярных газов, в том числе и агрессивных (хлор, фтор, кислород). Генерация индукционного разряда в килогерцовом диапазоне позволяет полностью исключить влияние скин-эффекта на плазму разряда, и получать большие объемы плазмы с равномерным распределением параметров по всему объему. Кроме того, принцип генерации низкочастотного индукционного разряда трансформаторного типа полностью исключает негативное влияние емкостной связи между витками индуктора на индукционный разряд, поскольку индукционный разряд и индуктор разнесены в пространстве.

Из уровня техники известно использование трансформаторных плазмотронов в плазмохимии и металлургии для проведения различных плазмохимических процессов, например, синтеза окислов азота [RU 2022917, 27.09.1989, C01B 21/24], конверсии природного газа, получения нанопорошков металлов, других веществ и их соединений [US 6994837, 2003.02.25, C01G 23/047; B01J 23/00; C01G 25/02; C01G 27/02; US 6150628, 2000, B23K 10/10; RU 2406592, 24.02.2009, B22F 9/14, B82B 3/00; RU 2414993, 20.01.2009, B22F 9/14, B82B 3/00], в процессе производства микросхем, а также в лазерной технике. Однако из уровня техники неизвестно использование трансформаторных плазмотронов или иных газоразрядных устройств, работающих на принципе низкочастотного индукционного разряда трансформаторного типа, для нанесения функциональных слоев тонкопленочных солнечных элементов.

В качестве аналога и прототипа заявляемого устройства выбраны устройства, предназначенные для решения той же задачи, а именно для осаждения тонкопленочных слоев солнечных элементов, сходные с заявляемым устройством по технической сущности, но основанные на использовании другого способа генерации низкотемпературной плазмы, а именно высокочастотных индукционных либо емкостных разрядов.

Известно устройство для осаждения тонкопленочных слоев солнечных батарей [WO 2011027384, 2011.03.10, H01L 21/205; H01L 21/329; H01L 21/677; H01L 31/04], основанное на использовании индуктивно- и емкостно-связанной плазмы. Устройство включает несколько камер: камеру для нанесения тонкопленочных слоев с помощью индуктивно-связанной плазмы, камеры для нанесения тонкопленочных слоев с помощью емкостно-связанной плазмы, камеру с устройством для перемещения подложки между камерами нанесения тонкопленочных слоев.

В качестве прототипа выбрано устройство [US 2009215224, 2009.08.27, C23C 14/34; C23C 16/00; H01L 21/06], основанное на сочетании термо- и плазмохимических способов для осаждения тонкопленочных слоев солнечных батарей. Устройство включает вакуумную камеру, состоящую из двух секций, разделенных газовым шлюзом, и устройство для передвижения подложки. Одна секция предназначена для термохимического формирования тонкой пленки на подложке и включает нагреватели расплавов металлов. В другой секции осуществляют осаждение на сформированную в первой секции пленку тонкопленочных слоев плазмохимическим способом с использованием генератора индуктивно-связанной плазмы.

Используемым в аналогах ВЧ индукционным и емкостным разрядам присущи описанные выше недостатки, не позволяющие получать однородные функциональные слои тонкопленочных солнечных элементов большой площади, что ограничивает их применение в технологиях плазменного осаждения тонких пленок.

В качестве прототипа выбрано газоразрядное устройство для плазменного осаждения тонкопленочных элементов [US 2014062285, 06.03.2014, Н05Н 1/24; Н05Н 7/04], включающее реакционную камеру с подложкой, одну или несколько замкнутых тороидальных газоразрядных камер, расположенных над реакционной камерой так, что генерируемые в них тороидальные плазменные витки параллельны поверхности подложки. Каждая тороидальная газоразрядная камера соединена с реакционной камерой посредством выходов, через которые ионы и радикалы из газоразрядной камеры попадают в реакционную камеру посредством диффузии и взаимодействуют с подложкой.

В указанном устройстве невозможно получить большие объемы плазмы при высокой степени ее однородности и высокой концентрации ионов и радикалов в реакционной камере, так как в процессе диффузии из газоразрядной камеры в реакционную камеру часть ионов и радикалов "погибает" из-за процессов пристеночной и объемной рекомбинации и "тушащих" соударений, и таким образом, концентрация ионов и радикалов в реакционной камере всегда будет меньше, чем в газоразрядной камере, что в конечном итоге приведет к уменьшению скорости осаждения пленок и увеличению энергопотребления. Кроме того, в указанном устройстве каждый тороидальный плазменный виток горит в своей отдельной газоразрядной камере, поэтому в данном решении отсутствует эффект взаимного влияния отдельных плазменных витков для получения плазмы с однородным распределением параметров по объему, что в конечном итоге не позволит осаждать однородные пленки на больших площадях. Наличие подложки не позволяет проводить процесс непрерывно. Существуют конструктивные ограничения на увеличение площади подложки и, следовательно, площади получаемых тонкопленочных элементов.

Задачей заявляемого изобретения является создание недорогого, компактного устройства, позволяющего получать большие объемы плазмы при высокой степени ее однородности, что в свою очередь позволяет осаждать однородные функциональные слои тонкопленочных солнечных элементов большой площади.

Указанную задачу решают тем, что для нанесения функциональных слоев тонкопленочных солнечных элементов используют известное из области техники устройство, работающее по принципу низкочастотного индукционного разряда трансформаторного типа.

Согласно изобретению устройство для нанесения функциональных слоев тонкопленочных солнечных элементов на гибкую лентообразную подложку путем осаждения в плазме низкочастотного индукционного разряда трансформаторного типа низкого давления включает разделенные газовыми шлюзами две и более реакционные камеры, через которые протянута лентообразная подложка, приводимая в движение лентопротяжным механизмом. Каждая реакционная камера устройства выполнена в виде двух водоохлаждаемых металлических секций. Каждая секция реакционной камеры содержит патрубок вакуумной откачки, патрубок ввода химических реагентов («газовый душ»), расположенные на противоположных сторонах секции, и смотровые окна. Каждая секция реакционной камеры соединена с несколькими разрядными камерами (двумя и более). Каждая разрядная камера выполнена в виде изогнутого отрезка трубы с охватывающими ее одним или несколькими магнитопроводами с первичными обмотками, таким образом, что открытые торцы разрядной камеры выведены через отверстия (на фиг. 1 и 3 обозначенные, как отверстия замыкания плазменного витка) со стороны расположения патрубка ввода химических реагентов в секцию реакционной камеры так, чтобы замкнутый плазменный виток низкочастотного индукционного разряда трансформаторного типа, проходя через отверстия замыкания плазменного витка в секцию реакционной камеры, горел одновременно и в разрядной, и в реакционной камерах, охватывая подложку, обеспечивая высокую плотность ионов и радикалов в непосредственной близости от подложки и, соответственно, высокую скорость роста пленки. Поскольку каждая секция реакционной камеры соединена с несколькими разрядными камерами (двумя и более), в реакционной камере может гореть четыре и более плазменных витка (по количеству разрядных камер, совместное действие которых служит для выравнивания пространственного распределения плотности ионов и радикалов в реакционной камере и, соответственно, получения однородных пленок). Подложка выполнена в виде тонкой ленты, которая может быть изготовлена из металла, ткани, пластика, стекла. Патрубок ввода химических реагентов («газовый душ») имеет насадку (распылитель) в виде пластины со множеством отверстий, для равномерного ввода химических реагентов.

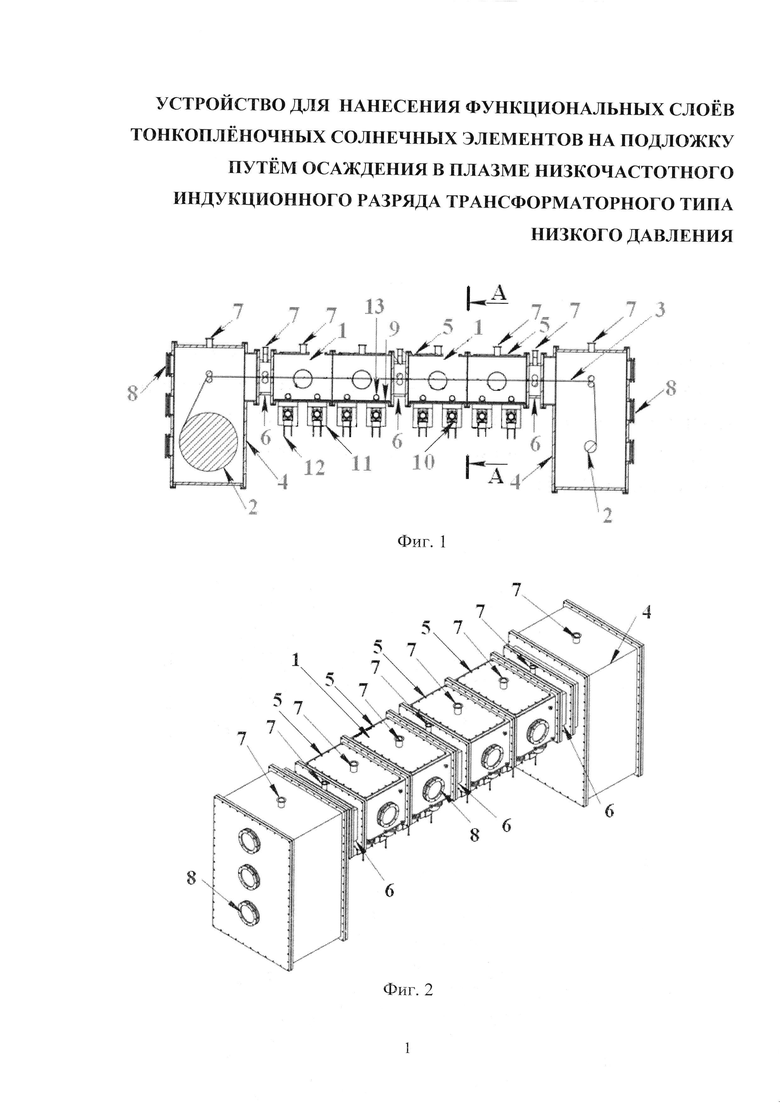

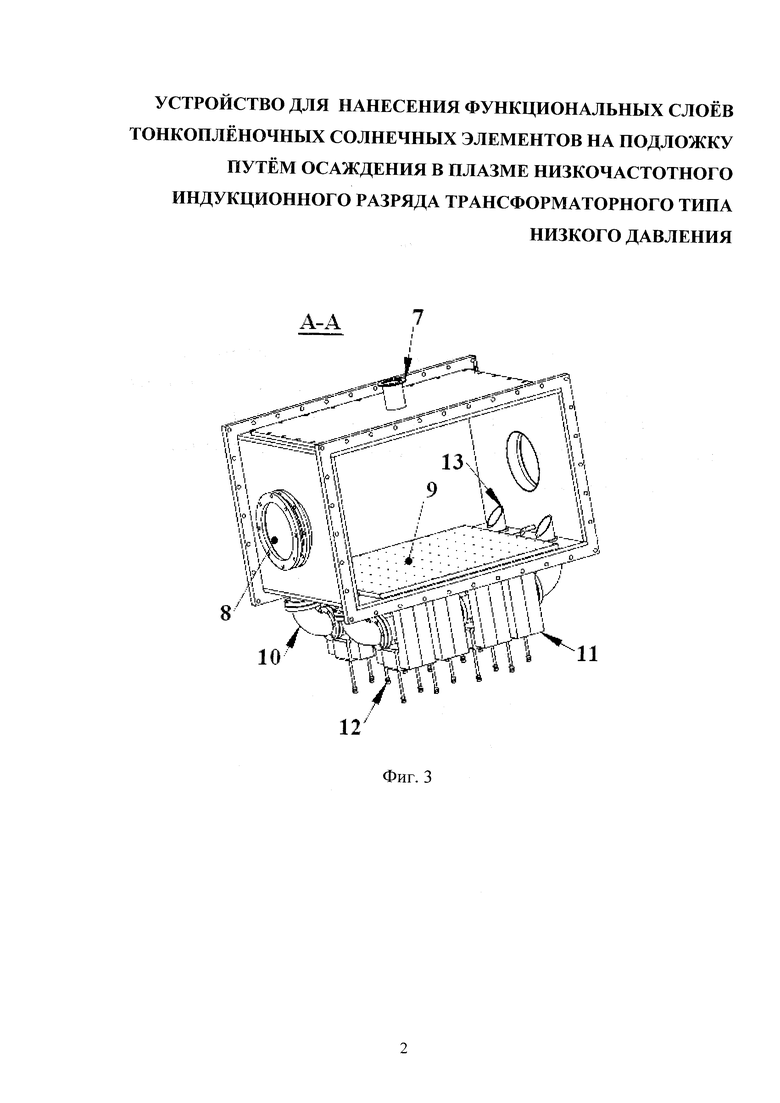

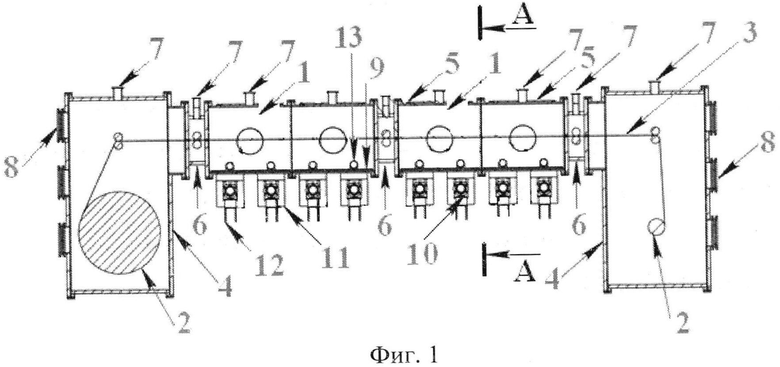

Предлагаемое устройство, предназначенное для нанесения функциональных слоев тонкопленочных солнечных элементов на гибкую лентообразную подложку путем осаждения в плазме низкочастотного индукционного разряда трансформаторного типа низкого давления, показано на фиг. 1-3.

На фиг. 1 показано устройство (вид прямо, разрез).

На фиг. 2 показано устройство в изометрии.

На фиг. 3 показана секция реакционной камеры в изометрии, вид А-А.

Где: 1 - реакционная камера; 2 - лентопротяжный механизм; 3 - лентообразная подложка; 4 - блок лентопротяжного механизма; 5 - секция реакционной камеры; 6 - газовые шлюзы; 7 - патрубок вакуумной откачки; 8 - смотровые окна; 9 - патрубок ввода химических реагентов («газовый душ»); 10 - разрядная камера; 11 - магнитопроводы; 12 - первичные обмотки магнитопроводов; 13 - отверстия замыкания плазменного витка.

Устройство для нанесения функциональных слоев тонкопленочных солнечных элементов на гибкую лентообразную подложку путем осаждения в плазме низкочастотного индукционного разряда трансформаторного типа низкого давления включает в себя одну или несколько реакционных камер 1, разделенных газовыми шлюзами 6 для изоляции одной камеры от другой. Каждая разрядная камера состоит из двух водоохлаждаемых металлических секций 5, каждая из которых соединена с одной или несколькими разрядными камерами 10. Через реакционные камеры протянута тонкая гибкая лентообразная подложка 3, на которую наносятся функциональные слои тонкопленочных солнечных элементов. Движение ленты обеспечивает заключенный в блок лентопротяжный механизм 2. Лентообразная подложка может быть изготовлена из металла, ткани или пластика, стекла. Для вакуумной откачки устройства предназначены патрубки 7, расположенные на всех секциях реакционных камер и на блоке лентопротяжного механизма 4. Разрядная камера 10 представляет собой изогнутую трубу с одним или несколькими магнитопроводами 11 с первичными обмотками 12, подключенными к источнику питания. Открытые торцы трубы (разрядной камеры) выведены через отверстия замыкания плазменного витка 13 в секцию реакционной камеры 5 так, чтобы образовывался замкнутый плазменный виток. Таким образом, индукционный разряд трансформаторного типа, представляющий собой плазменный виток, горит и в разрядной камере 10, и в реакционной камере, проходя через отверстия замыкания плазменного витка 13. В реакционной камере 1 может гореть четыре или более плазменных витков в соответствии с числом разрядных камер 10. Количество разрядных камер 10 определяется удобством конструктивного исполнения. Ввод химических реагентов в реакционную камеру осуществляют в газообразном виде через патрубок 9 с распылителем в виде пластины с множеством отверстий («газовым душем»), что обеспечивает равномерную подачу химических реагентов. Процесс осаждения контролируют приборами контроля и визуально, через смотровые окна. Для ввода в плазму приборов контроля используют специальные отверстия (на фигурах не показаны).

Устройство работает следующим образом.

Катушку с гибкой лентообразной подложкой устанавливают на ось лентопротяжного механизма и протягивают ленту через систему реакционных камер. Устройство откачивают через патрубки вакуумной откачки с помощью форвакуумного насоса до давления, необходимого для зажигания низкочастотного индукционного разряда трансформаторного типа (порядка 10 Па), после чего в каждой газоразрядной камере зажигают разряд индукционный разряд трансформаторного типа. После зажигания низкочастотных индукционных разрядов трансформаторного типа давление в газоразрядной камере повышают до рабочего, которое определяется конкретным плазмохимическим процессом, и может варьироваться в широком диапазоне от десятков до сотен паскалей. Индукционный разряд трансформаторного типа, представляющий собой плазменный виток, горит и в реакционной, и в разрядной камерах, проходя через отверстия замыкания плазменного витка 13. В реакционной камере может гореть четыре или более (по числу разрядных камер 10) плазменных витка. Рабочий газ подают одновременно в каждую реакционную камеру через патрубки ввода химических реагентов, для равномерного распределения реагентов по объему разрядной камеры. Процесс плазменного осаждения осуществляют при непрерывном движении ленты через разрядную камеру. По окончании процесса катушку с лентой снимают.

Основным преимуществом предлагаемого устройства по сравнению с аналогами является возможность получения больших объемов плазмы при высокой степени ее однородности. Это позволяет существенно увеличить площадь и однородность осаждаемых пленок.

Простота, компактность, дешевизна устройства позволяют достичь простоты и низкой стоимости плазмохимического процесса и, соответственно, низкой себестоимости получаемых тонкопленочных солнечных элементов.

Практическая применимость устройства для нанесения функциональных слоев тонкопленочных солнечных элементов на гибкую лентообразную подложку путем осаждения в плазме низкочастотного индукционного разряда трансформаторного типа низкого давления подтверждается выполненными научно-исследовательскими работами и проведенными экспериментальными исследованиями, в частности:

1. Ulanov I.M. Isupov M.V. Induction transformer coupled discharges: investigation and application. Applied Physics in the 21st century. New York: Nova Science Publishers, 2010. P. 113-167. ISBN: 978-1-60876-074-9.

2. I.M. Ulanov, Μ.V. Isupov, A.Yu Litvincev and P.A. Mischenko. Plasma-chemical synthesis of oxide powders using transformer coupled discharge. Plasma science and technology. 2013. V. 15. N. 4. P. 386-390.

3. И.М. Уланов, M.B. Исупов, А.Ю. Литвинцев, П.А. Мищенко. Трансформаторный плазмотрон - плазмохимический реактор // Теплофизика высоких температур. 2010. Т. 48. №02. С. 175-180.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСФОРМАТОРНЫЙ ПЛАЗМАТРОН НИЗКОГО ДАВЛЕНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2012 |

|

RU2505949C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| КОМБИНИРОВАННЫЙ ИНДУКЦИОННО-ДУГОВОЙ ПЛАЗМОТРОН И СПОСОБ ПОДЖИГА ИНДУКЦИОННОГО РАЗРЯДА | 2014 |

|

RU2558728C1 |

| Способ ионно-плазменной обработки крупномасштабных подложек | 2021 |

|

RU2777653C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО РАЗРЯДА ТРАНСФОРМАТОРНОГО ТИПА НИЗКОГО ДАВЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2414993C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК АМОРФНОГО КРЕМНИЯ, СОДЕРЖАЩЕГО НАНОКРИСТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ | 2012 |

|

RU2536775C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОДЛОЖЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2178219C1 |

Изобретение относится к плазменной технике, а именно к устройствам для плазменного осаждения пленок, и может быть использовано для изготовления тонкопленочных солнечных элементов, фоточувствительных материалов для оптических сенсоров и тонкопленочных транзисторов большеразмерных дисплеев, для нанесения защитных покрытий. Технический результат - обеспечение возможности осаждать однородные функциональные слои тонкопленочных солнечных элементов большой площади. Для нанесения функциональных слоев тонкопленочных солнечных элементов используют газоразрядное устройство на основе низкочастотного индукционного разряда трансформаторного типа. Устройство содержит разделенные газовыми шлюзами две и более реакционные камеры с подвижной лентообразной подложкой и разрядные камеры с магнитопроводами, выполненные таким образом, что в каждой реакционной камере горит четыре и более плазменных витка низкочастотного индукционного разряда трансформаторного типа, охватывая лентообразную подложку, генерируя ионы и радикалы в непосредственной близости от обрабатываемой поверхности подложки, и взаимно влияя друг на друга, приводя к выравниванию пространственного распределения плотности ионов и радикалов в реакционной камере и, соответственно, к осаждению однородных пленок. 1 з.п. ф-лы, 3 ил.

1. Устройство для нанесения функциональных слоев тонкопленочных солнечных элементов на гибкую лентообразную подложку путем осаждения в плазме низкочастотного индукционного разряда трансформаторного типа низкого давления, включающее одну или несколько реакционных камер, выполненных в виде водоохлаждаемых металлических секций, с противоположно расположенными патрубками вакуумной откачки и ввода химических реагентов и смотровыми окнами, с подвижной лентообразной подложкой внутри и разрядные камеры с охватывающими их магнитопроводами с первичными обмотками, отличающееся тем, что каждая реакционная камера состоит из двух секций, имеет два патрубка вакуумной откачки и два патрубка ввода химических реагентов, каждая секция реакционной камеры соединена по меньшей мере с двумя разрядными камерами, каждая разрядная камера выполнена в виде изогнутого отрезка трубы, открытые торцы которой выведены через отверстия замыкания плазменного витка со стороны расположения патрубка ввода химических реагентов в секцию реакционной камеры таким образом, чтобы замкнутый плазменный виток низкочастотного индукционного разряда трансформаторного типа, проходя через отверстия замыкания плазменного витка в секцию реакционной камеры, горел одновременно и в разрядной, и в реакционной камерах, охватывая подложку.

2. Устройство по п. 1, отличающееся тем, что лентообразная подложка изготовлена из металла, ткани, пластика или стекла.

| US 2009215224A1, 27.08.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ АЗОТА | 1989 |

|

RU2022917C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО РАЗРЯДА ТРАНСФОРМАТОРНОГО ТИПА НИЗКОГО ДАВЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2414993C2 |

| Концевой кран главного воздухопровода воздушного тормоза | 1932 |

|

SU41023A1 |

| WO 2013109977A1, 25.07.2013. | |||

Авторы

Даты

2016-04-20—Публикация

2014-09-04—Подача