ЗАЯВЛЕНИЕ В ОТНОШЕНИИ ИССЛЕДОВАНИЙ ИЛИ РАЗРАБОТОК, ФИНАНСИРУЕМЫХ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

Данное изобретение осуществлялось при государственной поддержке по решению Министерства энергетики США DE-EE-0007009. Правительство имеет определенные права на данное изобретение.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Аспекты изобретения относятся к катализаторам и способам конверсии метана и/или других углеводородов, в частности, к реакции такого углеводорода (ов) с CO2 в качестве окислителя, или с CO2 и H2O в виде комбинации окислителей, в присутствии катализатора, содержащего благородный металл, для получения синтез-газа, содержащего Н2 и СО.

ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

Непрерывный поиск альтернатив сырой нефти для производства углеводородного топлива во все в большей степени обусловлен рядом факторов. К ним относятся уменьшение запасов нефти, более высокий предполагаемый спрос на энергию и возросшие опасения по поводу выбросов парниковых газов (GHG) от источников невозобновляемого углерода. Метан оказался в центре внимания среди путей для получения жидких углеводородов, принимая во внимание его избыток в запасах природного газа, а также в потоках газа, полученных из биологических источников (биогаз). Основной промышленный способ конверсии метана в топливо включает: первую стадию конверсии для получения синтез-газа (сингаз), за которой следует вторая стадия конверсии, синтез продукта Фишера-Тропша (FT), ниже по потоку. На этой второй стадии, синтез-газ, содержащий смесь водорода (H2) и окись углерода (CO), подвергается последовательному расщеплению связей C-O и образованию связей C-C с включением водорода. Этот механизм обеспечивает образование углеводородов, в частности алканов с неразветвленной цепью, имеющих распределение молекулярных масс, которым, в некоторой степени, можно управлять путем изменения режимов реакции FT и свойств катализатора. Такие свойства включают размер пор и другие характеристики материала носителя. В других аспектах выбор катализатора способен влиять на выход продукта FT. Например, катализаторы FT на основе железа имеют тенденцию производить больше окисленных соединений, тогда как рутений, в качестве активного металла, имеет тенденцию производить исключительно парафины.

Что касается первой стадии конверсии, выше по потоку от FT, то известные способы получения синтез-газа из метана включают: риформинг с частичным окислением; и автотермический риформинг (ATR), основанный на экзотермическом окислении метана кислородом. Паровой риформинг метана (SMR), напротив, использует пар в качестве окислителя, так что термодинамика существенно отличается, не только потому, что производство самого пара требует затрат энергии, но также и потому, что реакции с участием метана и воды являются эндотермическими. Совсем недавно было предложено использовать диоксид углерода (CO2) в качестве окислителя для метана, так что требуемый синтез-газ образуется в результате реакции углерода в его наиболее окисленной форме с углеродом в его наиболее восстановленной форме в соответствии с:

CH4+CO2 → 2CO+2H2.

Эта реакция была названа «сухим риформингом» метана, и, поскольку она является крайне эндотермичной, то термодинамика сухого риформинга метана менее эффективна по сравнению с ATR или даже SMR. Однако стехиометрическое потребление одного моля диоксида углерода на моль метана способно снизить общий углеродный след при производстве жидкого топлива, обеспечивая более «зеленое» потребление метана. Эта норма расхода CO2 на моль сырья увеличивается в случае риформинга высших углеводородов (напр., C2-C6 парафинов), что желательно, например, если целью является получение водорода (напр., для нефтеперерабатывающих производств). В любом случае, термодинамический барьер, тем не менее, остается серьезной проблемой и связан с тем фактом, что CO2 полностью окисляется и очень стабилен, так что для его активации в качестве окислителя требуется значительная энергия. Ввиду этого проводилось исследование ряда каталитических систем для преодоления энергетического барьера активации при сухом риформинге метана, а результаты были обобщены, например, в обзоре Lavoie (Frontiers in Chemistry (Nov. 2014), Vol. 2 (81): 1-17), в котором гетерогенные каталитические системы отмечены как наиболее популярные с точки зрения каталитических подходов для проведения этой реакции.

Поскольку катализаторы на основе никеля показали эффективность с точки зрения снижения затрат энергии на активацию для вышеуказанной реакции сухого риформинга, то также в обзоре Lavoie была отмечена высокая скорость отложения углерода (коксование) при использовании этих катализаторов. Нежелательная конверсия метана в элементарный углерод может иметь место при крекинге метана (CH4 → C+2H2) или реакции Будуа (2CO → C+CO2) при температурах реакции, обычно используемых для сухого риформинга метана. Хотя эта реакция изучалась как перспективный путь производства синтез-газа, однако коммерческая реализация этой технологии, в отличие от других технологий риформинга, таких как ATR и SMR, остается неосуществленной. Это имеет место в значительной степени из-за высоких скоростей образования углерода и соответствующей деактивации катализаторов из-за коксования, что встречается при использовании каталитических систем сухого риформинга, которые работают при режимах, предложенных до настоящего времени. В заключение, в то время как другие традиционные технологии риформинга доказали свою экономическую жизнеспособность, общеизвестно, что эти способы, и в частности SMR, требуют значительных капитальных и эксплуатационных затрат для удаления серы и других ядов из используемых катализаторов. В противном случае нельзя достигнуть коммерчески приемлемых сроков эксплуатации при данной загрузке катализатора. Удовлетворительные решения этих и других проблем, связанных с традиционным риформингом углеводородов для производства синтез-газа и/или водорода, были найдены, но не осуществлены.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Аспекты изобретения связаны с открытием катализаторов и способов конверсии метана и/или других углеводородов в синтез-газ (т. е. газообразную смесь, содержащую Н2 и СО) путем реакции, по меньшей мере, части таких углеводородов с СО2. Предпочтительно, согласно реакции парового риформинга с CO2, по меньшей мере, вторая часть углеводорода (ов) (напр., содержащая тот же углеводород (ы), что и в первой части) реагирует с H2O (пар), тем самым улучшая общую термодинамику процесса, с точки зрения снижения эндотермичности (ΔH) и требуемой потребляемой энергии, по сравнению с «чистым» сухим риформингом, в котором нет H2O. Типичные катализаторы в основном обладают высокой активностью и, таким образом, могут достигать значительных уровней конверсии углеводородов (напр., метана) при температурах ниже тех, которые обычно используются для сухого риформинга. Такие высокие уровни активности, необязательно в сочетании с использованием H2O для получения, по меньшей мере, части окислителя, вносят вклад в общую рабочую среду, в которой уменьшается образование кокса и значительно увеличивается срок службы катализатора.

Другие важные преимущества заключаются в устойчивости к сере для катализаторов описанных в настоящем документе, в результате чего, согласно предпочтительным вариантам осуществления, не требуется предварительная обработка метансодержащего сырья (напр., природного газа) или другого углеводородсодержащего сырья для снижения концентрации H2S и других серосодержащих загрязняющих веществ, или, по меньшей мере, не так строга, как в традиционных технологиях риформинга. Кроме того, в той же степени, в которой необходимо удаление серы ниже по потоку, например, перед стадией конверсии FT, то ее можно значительно упростить, учитывая, что все или, по меньшей мере, существенная часть серосодержащих загрязнений, отличных от H2S, таких как меркаптаны, может быть окислена до SO2 в ходе реакции сухого риформинга или парового риформинга с CO2, как описано здесь, что делает стандартную обработку кислым газом (напр., очистку) в качестве подходящего и относительно простого варианта для такого удаления серы ниже по потоку.

В целом, усовершенствования, связанные с описанными здесь способами и катализаторами, имеют коммерческое значение с точки зрения исполнения способов сухого риформинга или других способов CO2 и парового риформинга (т. е., «парового риформинга с CO2») в качестве экономически выгодной альтернативы по сравнению с традиционными технологиями, например, автотермического риформинга (ATR) и парового риформинга (SMR) метана. Более того, синтез-газ, в соответствии с этими способами, можно получать с подходящим молярным соотношением H2:CO (напр., примерно 2:1) для последующей обработки ниже по потоку в реакции Фишера-Тропша (FT) или, по меньшей мере, с молярным соотношением, которое может быть легко отрегулировано для получения таких подходящих значений.

Эти и другие варианты осуществления, аспекты и преимущества, относящиеся к настоящему изобретению, очевидны из следующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полное понимание примеров осуществления настоящего изобретения и его преимуществ можно получить, обратившись к последующему описанию с учетом прилагаемых рисунков, на которых одинаковые номера позиции используются для идентификации одинаковых признаков.

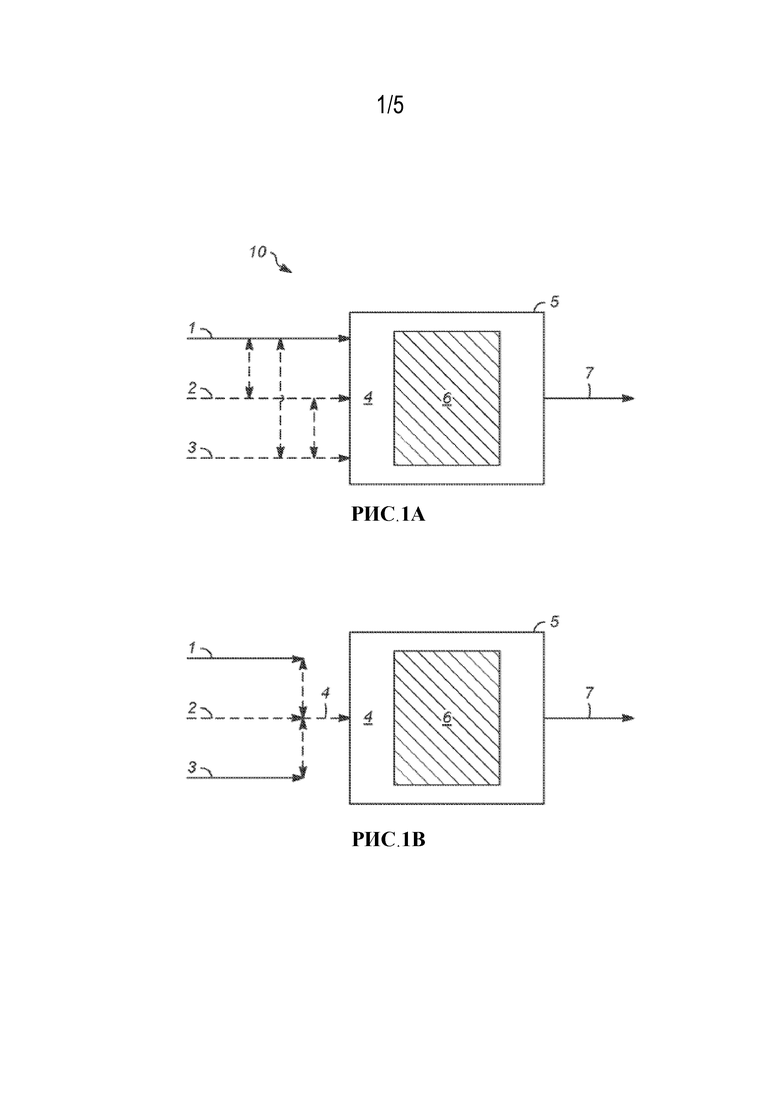

На РИС. 1А и 1В представлены блок схемы, иллюстрирующие типичные способы сухого риформинга и парового риформинга с CO2, как описано здесь.

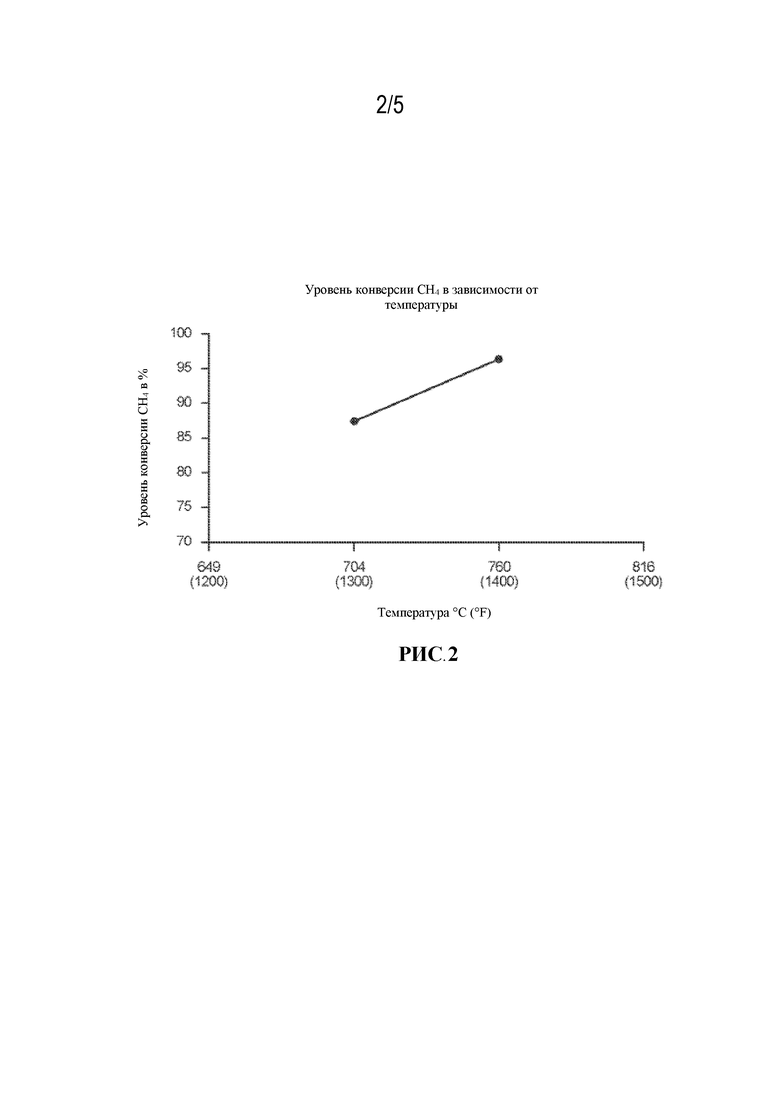

На РИС. 2 представлен график высокой активности катализаторов, с точки зрения конверсии метана, как описано здесь.

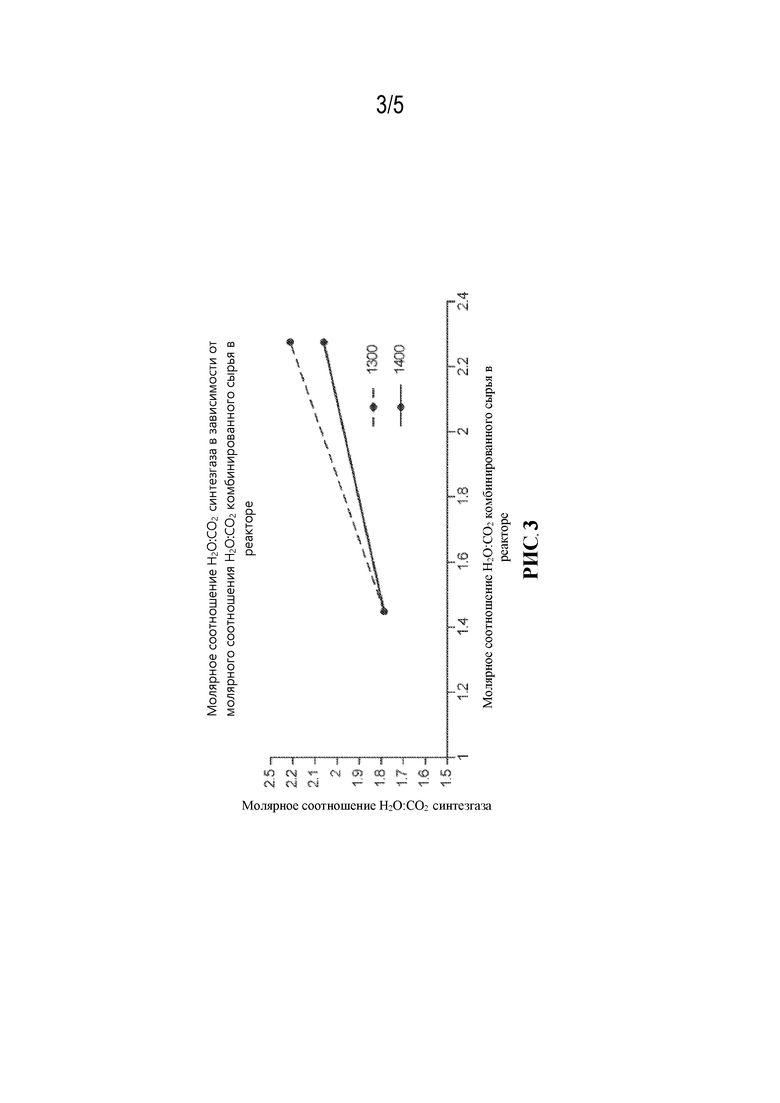

На РИС. 3 представлен график зависимости между молярным соотношением H2:CO синтез-газа и молярным соотношением H2O/CO2 газообразной смеси в реакторе (в виде комбинированного) сырья при различных температурах реакции при типичных способах парового риформинга с CO2.

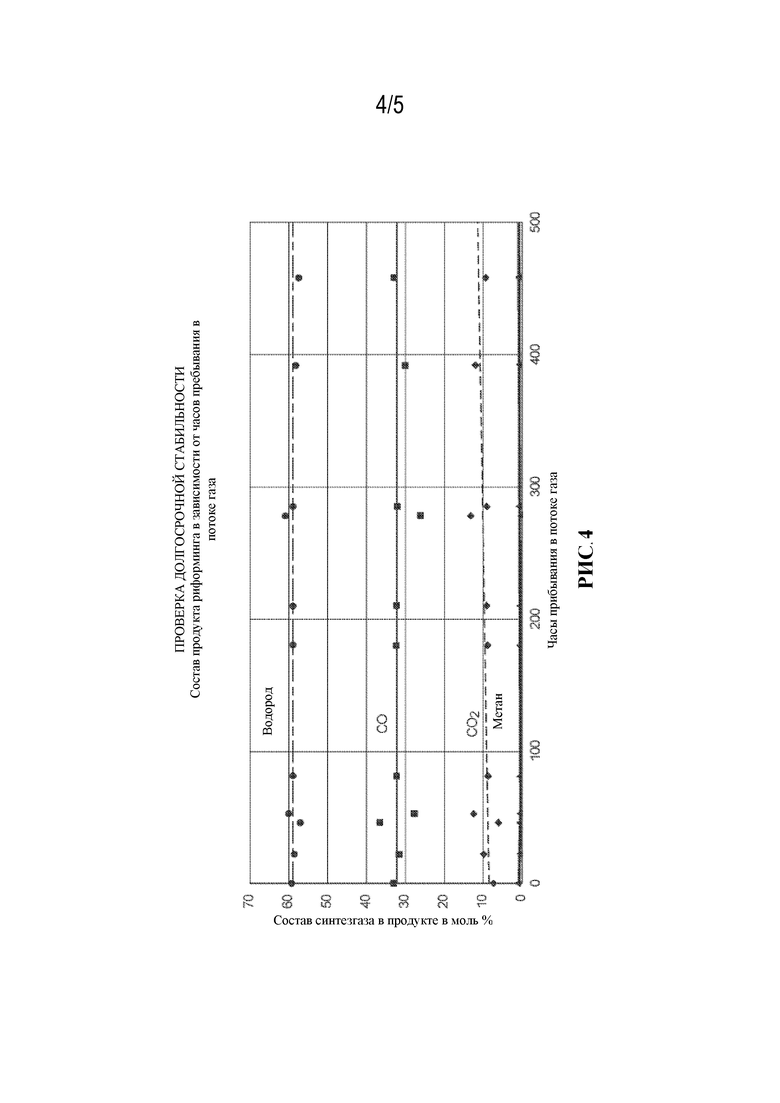

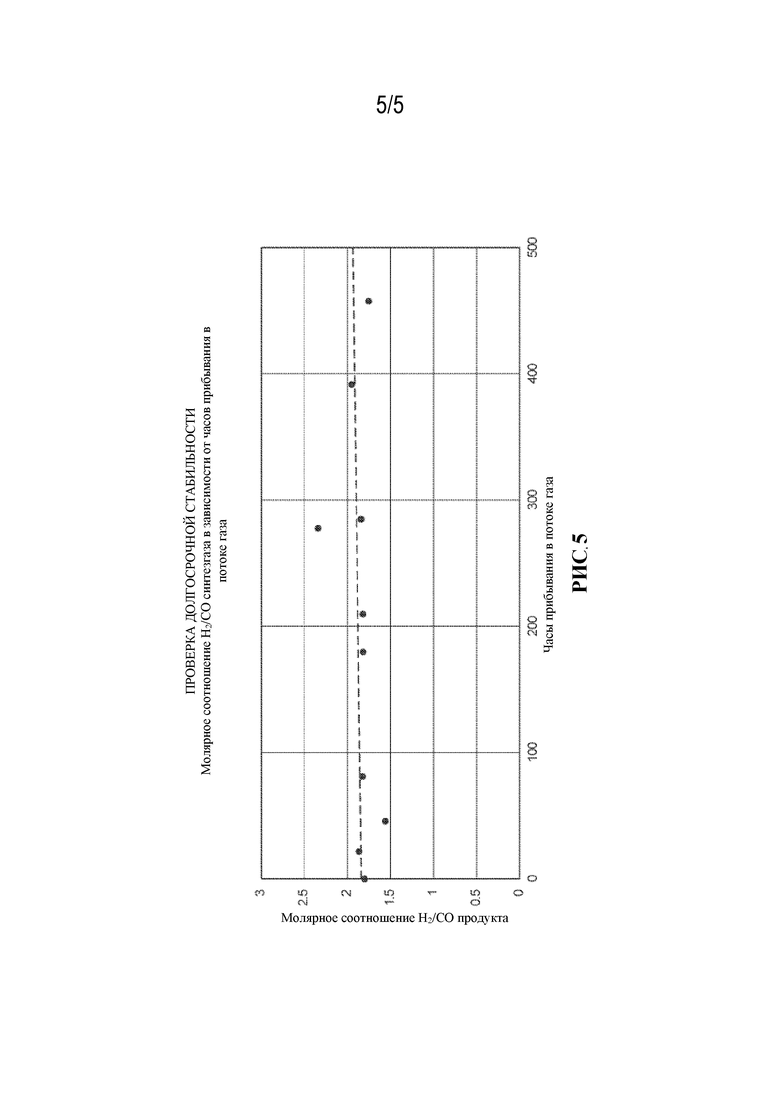

На РИС. 4 и 5 показана долговременная эксплуатационная стабильность катализаторов, как описано в настоящем документе, в способе парового риформинга с CO2 в течение длительного периода эксплуатации.

Чертежи следует воспринимать таким образом, чтобы представлять способы и определенные связанные с ними результаты, параметры и/или принципы. Для лучшего понимания на РИС. 1А и 1B представлен упрощенный общий вид с учетом того, что рисунки и их элементы не обязательно изображены в масштабе. Клапаны, контрольно-измерительные приборы и другое оборудование и комплексы устройств, несущественные для понимания различных аспектов изобретения, не показаны. Для специалиста в отрасли техники, к которой относится данное изобретение, и обладающего знаниями настоящего раскрытия, очевидны способы конверсии углеводородов, таких как метан, посредством сухого риформинга или парового риформинга с CO2, которые будут иметь конфигурацию и элементы, частично определяемые их конкретным использованием.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Выражения «мас. %» и «моль %» используются здесь для обозначения, соответственно, массовых процентов и молярных процентов. Выражения «мас-ч/млн.» и «моль-ч/млн.» обозначают массовые и молярные части на миллион, соответственно. Для идеальных газов «моль %» и «моль-ч/млн.» равны процентам по объему и частям на миллион по объему, соответственно.

Термин «газообразная смесь» относится к смеси, содержащей, по меньшей мере, углеводород, например, метан, и также содержащей СО2 в качестве окислителя, которая подвергается сухому риформингу или паровому риформингу с CO2 (если вода также присутствует в газообразной смеси) в ходе реакции с катализатором, как описано здесь. Термин «газообразная смесь» относится, как правило, к такой смеси, которая полностью или, по меньшей мере, преимущественно находится в газовой фазе в режимах, используемых для сухого риформинга или парового риформинга с CO2, включая температуры и давления, описанные здесь как подходящие для этих реакций. Термин «газообразная смесь» не исключает присутствия в этой смеси соединений, которые, подобно воде, являются жидкими в при температуре и давлении окружающей среды. Такие соединения могут включать углеводороды, находящиеся в жидком топливе, включая нафту и реактивное топливо, например, C6-C16 углеводороды.

Варианты осуществления изобретения описывают способ получения синтез-газа (сингаза), способ включающий реагирование газообразной смеси, содержащей (i) метан и/или другие углеводороды (ы) (напр., любой из CH4, C2H6, C2H4, C3H8, C3H6, C4H10, C4H8, C5H12, C5H10, углеводороды с более высокой молекулярной массой и их смеси) и (ii) с CO2 с катализатором, содержащим, по меньшей мере один (напр., два или более двух) благородный металл на твердом носителе, содержащем оксид церия. Возможно, что один СО2 может служить окислителем для метана и/или других углеводородов до СО и Н2 в соответствии с реакцией сухого риформинга таких углеводородов, которая, например, в случае использования алканов, может быть выражена как:

CnH2n+2+nCO2 → 2nCO + (n+1)H2.

В предпочтительных вариантах осуществления, сочетание CO2 и H2O может служить в качестве окислителя, то есть в вариантах осуществления, в которых газообразная смесь дополнительно содержит H2O. Реакция в этом случае представляет собой реакцию «парового риформинга с CO2», которая также включает паровой риформинг в качестве способа получения сингаза из метана и/или других углеводородов, которая, например, в случае использования алканов, может быть выражена как:

CnH2n+2+nH2O → nCO + (2n+1)H2.

Принимая во внимание, что теоретическое молярное соотношение H2:CO синтез-газа, образованного в результате сухого риформинга метана, равно 1, то добавление парового риформинга к паровому риформингу с CO2 дает возможность увеличить это молярное отношение до значений, более подходящих для синтеза Фишера-Тропша ниже по потоку и получения жидких углеводородов, согласно:

(2n+1) H2+n CO → CnH2n+2+n H2O.

Исходя из этого, можно наблюдать, что C4+ углеводороды, например, углеводороды С4-С12, которые необходимы в качестве жидких топлив или компонентов жидких топлив, идеально образуются при молярных соотношениях H2:CO, приближающихся к 2. Важно отметить, что использование пара (H2O) в качестве окислителя в сочетании с CO2 создает удобный «рычаг управления» или управляющий параметр для регулировки молярного соотношения H2:CO синтез-газа в широком диапазоне режимов парового риформинга с CO2. Фактически, для любого заданного набора таких режимов (напр., режимов внутри реактора, в частности температуры, давления, среднечасовой скорости подачи сырья и состава катализатора риформинга), при которых проводятся комбинированные реакции с CO2 и парового риформинга, может быть установлена взаимосвязь между молярным соотношением H2O:CO2 газообразной смеси (напр., комбинированного сырья в реакторе) и молярным соотношением H2:CO синтез-газа (напр., в выходящем продукте). Принимая во внимание, что при сухом риформинге и паровом риформинге углеводородов, отличных от метана, образуются Н2 и СО с другими молярными соотношениями, то такие же сдвиги или корректировки в выходе продукта могут быть достигнуты путем изменения относительных количеств окислителей Н2О и СО2 в газообразной смеси, которая подвергается паровому риформингу с CO2. Соответственно, варианты осуществления изобретения описывают способ парового риформинга с CO2, включающий определение молярного соотношения H2:CO синтез-газа и, на основе молярного соотношения H2:CO, корректировку молярного соотношения H2O:CO2 газообразной смеси относительно заданного молярного соотношения H2:CO синтез-газа, например, заданного молярного соотношения H2:CO, составляющего 2:1, или иначе заданного молярного соотношения H2:CO, обычно составляющего примерно от 1,5:1 до примерно 2,5:1, обычно примерно от 1,5:1 до примерно 2,3:1 и часто примерно от 1,8:1 до примерно 2,2:1.

В частности, молярное соотношение H2O:CO2 газообразной смеси может быть увеличено для достижения заданного молярного соотношения H2:CO, наблюдаемого молярного соотношения H2:CO синтез-газа, которое находится ниже заданного значения. И наоборот, молярное соотношение H2O:CO2 в газообразной смеси может быть уменьшено для достижения заданного молярного соотношения H2:CO наблюдаемого молярного соотношения H2:CO синтез-газа, которое находится выше заданного значения. Любые такие корректировки молярного соотношения H2O:CO2 газообразной смеси могут выполняться, например, путем регулирования расхода одного или нескольких компонентов газообразной смеси (напр., комбинированного сырья), в частности одного или нескольких видов метансодержащего сырья (или углеводородсодержащего сырья в целом), окислителя, содержащего СО2 и окислителя, содержащего Н2О, по отношению к расходу одного или нескольких других таких компонентов. В соответствии с конкретным примером, молярное соотношение H2O:CO2 комбинированного сырья в реакторе может быть увеличено или уменьшено путем увеличения или уменьшения, соответственно, расхода пара (как окислителя, содержащего H2O), тем самым приводя к соответствующему увеличению или уменьшению молярного соотношения H2O:CO2 в газообразной смеси.

Помимо создания возможности контролировать молярное соотношение H2:CO синтез-газа в необходимом интервале значений, использование пара (H2O) в качестве окислителя в сочетании с CO2, кроме того, снижает скорость образования углерода (кокса) по сравнению с чистым сухим риформингом, тем самым продлевая срок службы катализаторов, как описано здесь. Соответственно, дополнительные варианты осуществления изобретения описывают способ парового риформинга с CO2, в котором скорость образования углерода (напр., с использованием подходящих соотношений или концентраций/парциальных давлений окислителей, содержащих CO2 и H2O в сочетании с катализатором, как описано здесь) меньше, чем скорость образования углерода базового способа (т. е. базового способа сухого риформинга), в котором все параметры поддерживаются одинаковыми, за исключением замены H2O в газообразной смеси (напр., комбинированного сырья в реакторе) эквимолярным количеством кислорода в виде CO2 (т. е. заменой молей H2O на ½ молей CO2). В сочетании с этим сравнительно более низким образованием углерода, по сравнению с базовым способом, синтез-газ может иметь молярное соотношение H2/CO, как описано здесь, (напр., примерно от 1,5:1 до примерно 2,3:1).

Катализаторы, как описано в настоящем документе, кроме того, демонстрируют высокую степень устойчивости к сере, что особенно выгодно, например, в случае использования метансодержащего сырья, содержащегося или полученного из природного газа, которое, в зависимости от его источника, может содержать значительную концентрацию H2S (напр., несколько массовых процентов по объему или более). В связи с этим обычные способы парового риформинга метана (SMR) требуют предварительной обработки, чтобы снизить общее содержание серы в сырье, обычно до менее чем 1 моль-ч/млн., чтобы защитить катализатор от отравления серой. Напротив, в соответствии с типичными вариантами осуществления настоящего изобретения, газообразная смесь или любой из ее компонентов, в частности углеводородсодержащее сырье, не подвергается или иным образом не подвергался стадии предварительной обработки для удаления серы. Такие варианты осуществления обеспечивают существенные экономические выгоды по сравнению с известными способами с жесткими требованиями к десульфуризации и сопутствующими расходами, необходимыми для достижения приемлемого срока службы катализатора. В отличие от таких известных способов, газообразная смесь в способе сухого риформинга или парового риформинга с CO2, как описано в настоящем документе, может содержать серу, как правило, в любой концентрации, в зависимости от источника углеводородного сырья, например, природного газа, не прошедшего предварительную обработку для удаления серы, а также с учетом потенциального разбавления серы при объединении с другими компонентами газообразной смеси (напр., CO2), имеющими более низкую концентрацию серы. Например, газообразная смесь может обычно содержать, по меньшей мере, примерно 1 моль-ч/млн. (напр., примерно от 1 моль-ч/млн. до примерно 10 моль-%) от общего содержания серы (напр., в виде H2S и/или других серосодержащих загрязняющих веществ). Газообразная смесь может обычно содержать, по меньшей мере, примерно 10 моль-ч/млн. (напр., примерно от 10 моль-ч/млн. до примерно 1 моль %) и часто, по меньшей мере, примерно 100 моль-ч/млн. (напр., примерно от 100 моль-ч/млн. до примерно 1000 моль-ч/млн.) от общего содержания серы. Например, в соответствии с конкретными вариантами осуществления, интервал примерно от 500 моль-ч/млн. до примерно 1000 моль-ч/млн. от общего содержания серы, как правило, не оказывает неблагоприятного воздействия или, по меньшей мере, оказывает незначительное воздействие на стабильность катализаторов риформинга, как описано здесь.

Что касается устойчивости к сере катализаторов, описанных здесь, дальнейшие аспекты изобретения связаны с открытием того, что более высокие уровни (концентрации) серы в газообразной смеси могут быть компенсированы повышением температуры реакции, т. е. температуры слоя катализатора находящемся в реакторе, как описано здесь. Было обнаружено, что повышенные концентрации серы влияет на активность катализатора, что определяется по уменьшению конверсии метана и/или других углеводородов в газообразной смеси при неизменности всех других рабочих параметров. Однако требуемый уровень конверсии можно восстановить, увеличив температуру реакции. Например, при определенных режимах работы, увеличение температуры на 28 °C (50 °F) может оказаться достаточным для восстановления активности катализатора, которая соответствует концентрации H2S в 800 моль-ч/млн., в газообразной смеси по отношению к активности при отсутствии серы в газообразной смеси. Соответственно, варианты осуществления изобретения описывают способ сухого риформинга или способ парового риформинга с CO2, как описано здесь, включающий определение уровня конверсии метана и/или другого углеводорода (ов) (напр.,уровня конверсии комбинированных C1-C4 углеводородов или комбинированных С1-С3 углеводородов) или иным образом определяющий уровень содержания серы (например, уровень H2S) в газообразной смеси или синтез-газе и, на основании уровня конверсии или уровня содержания серы, осуществляется корректировка температуры реакции относительно заданного уровня конверсии метана и/или других углеводородов, например, заданного уровня конверсии, составляющего, по меньшей мере, примерно 75% (напр., любое конкретное значение уровня конверсии, составляющее примерно от 75% до примерно 100%), например, заданного уровня конверсии, составляющей, по меньшей мере, примерно 85% (напр., любое конкретное значение уровня конверсии, составляющее примерно от 85% до примерно 99%).

Однако важно то, что такое снижение активности катализаторов, описанных в настоящем документе, сопровождающее увеличение содержания серы в газообразной смеси, далее не сопровождается какими-либо заметными потерями стабильности катализатора. То есть повышение температуры в реакторе, как описано здесь, для понижения высоких уровней содержания серы, не оказывает существенного влияния на способность катализатора иметь стабильные рабочие характеристики в течение длительного периода эксплуатации. Это открытие противоречит ожиданиям, основанным на традиционных технологиях риформинга, в которых наличие даже небольших количеств (напр., на уровнях моль-ч/млн) серы в сырье должно исключаться, чтобы избежать деактивации и дорогостоящей преждевременной замены катализатора. Характерная устойчивость к сере или стабильная активность в присутствии серосодержащих загрязнений катализаторов, как описано в настоящем документе, может определяться в соответствии со стандартным испытанием, в котором небольшой образец катализатора массой 5-100 грамм загружают в реактор с неподвижным слоем и осуществляют реакцию со смесью сырья, содержащей 30 моль % метана, 30 моль % CO2 и 30 моль % H2O, в которую добавляется H2S в количестве 800 моль-ч/млн. В этом стандартном испытании, при среднечасовой скорости подачи сырья (WHSV), составляющей 0,7 час-1, при температуре слоя катализатора, составляющей 788 °C (1450 °F) и при давлении в реакторе, составляющем 138 кПа (20 фунтов на квадратный дюйм) конверсия метана сохраняется, по меньшей мере, равной 85%, предпочтительно, по меньшей мере, равной 95% при постоянной температуре слоя катализатора в течение, по меньшей мере, 50 часов работы и более типично в течение, по меньшей мере, 100 часов работы или даже в течение, по меньшей мер, 400 часов работы.

Устойчивость или «сопротивляемость» катализаторов описанных в настоящем документе, дополнительно проявляется в высокой устойчивости к деактивации в присутствии других соединений в газообразной смеси, включающей углеводороды с более высокой молекулярной массой, например, химически активные ароматические углеводороды и/или олефиновые углеводороды, которые обычно считаются способными осуществлять деактивацию катализатора путем коксования. Например, газообразная смесь может содержать ароматические и олефиновые углеводороды в общем количестве, составляющем, по меньшей мере, примерно 1 моль % (напр., примерно от 1 моль % до примерно 25 моль %), в частности, по меньшей мере, примерно 3 моль % (напр., примерно от 3 моль % до примерно 20 моль %) или, более конкретно, по меньшей мере, примерно 5 моль % (напр., примерно от 5 моль % до примерно 15 моль %). При таких уровнях ароматических и/или олефиновых углеводородов стабильность катализатора проявляться в соответствии с тем же испытанием на стабильность химической активности, как определено выше в отношении устойчивости к содержанию серы, за исключением смеси сырья, содержащей такие концентрации ароматических и/или олефиновых углеводородов по сравнению с H2S. Такая устойчивость катализаторов, как описано здесь, в отношении серы и реакционноспособных углеводородов, позволяет проводить риформинг широко распространенного углеводородсодержащего сырья, включая различные фракции (напр., нафту и реактивное топливо), получаемые при переработке сырой нефти, как описано более подробно ниже.

В более общем случае газообразная смесь и, в частности, углеводородсодержащий сырьевой компонент этой смеси, могут содержать, помимо метана, другие углеводороды, в частности С2, С3 углеводороды и/или С4 углеводороды (напр., этан, пропан, пропилен, бутан и/или бутены), которые могут присутствовать в природном газе и/или других источниках метана). Кроме того, катализаторы, как описано в настоящем документе, могут использоваться для сухого риформинга или парового риформинга с CO2 преимущественно или только, углеводородов с более высокой молекулярной массой, как, например, углеводородов в газообразной смеси, содержащей или необязательно состоящей из одного или нескольких соединений, выбранных из группы, состоящей из C4 углеводорода, C5 углеводорода, C6 углеводорода, C7 углеводорода, C8 углеводорода, C9 углеводорода, C10 углеводорода, C11 углеводорода, C12 углеводорода, C13 углеводорода, C14 углеводорода, C15 углеводорода, C16 углеводорода, C17 углеводорода, C18 углеводорода и их смесей. Например, углеводороды в газообразной смеси могут содержать или состоять из C4-C8 или C4-C6 углеводородов в случае сухого риформинга или парового риформинга с CO2 углеводородов с интервалом кипения нафты (риформинг нафты). В качестве другого примера, углеводороды в газообразной смеси могут содержать или состоять из C8-C18 или C8-C14 углеводородов в случае сухого риформинга или парового риформинга с CO2 углеводородов с интервалом кипения реактивного топлива (риформинг реактивного топлива). Такие углеводороды с интервалом кипения нафты и фракции с интервалом кипения реактивного топлива обычно получают в виде продуктов переработки сырой нефти и, как таковые, могут являться источником серосодержащих загрязнений газообразной смеси. В типичных вариантах осуществления, газообразная смесь может содержать метан и/или любой из углеводородов, описанных в настоящем документе, в общем количестве, составляющем примерно от 5 моль % до примерно 85 моль %, обычно примерно от 10 моль % до примерно 65 моль % и часто примерно от 20 моль % до примерно 45 моль %. Газообразная смесь может дополнительно содержать CO2 в количестве, обычно составляющем примерно от 8 моль % до примерно 90 моль %, типично примерно от 15 моль % до примерно 75 моль % и часто примерно от 20 моль % до примерно 50 моль %. В случае реакции парового риформинга с CO2, газообразная смесь может содержать H2O в количестве, обычно составляющем примерно от 15 моль % до примерно 70 моль %, типично примерно от 20 моль % до примерно 60 моль % и часто примерно от 25 моль % до примерно 55 моль %. Состав газообразной смеси может включать загрязняющие вещества, например, H2S и/или другие серосодержащие загрязняющие вещества, как описано выше.

В случае использования газообразных смесей, содержащих метан и/или легкие углеводороды (напр., C2-C3 или C2-C4 углеводороды), синтез-газ сухого риформинга или парового риформинга с CO2 может использоваться с подходящим молярным соотношением H2:CO при производстве ниже по потоку жидких углеводородных топлив посредством синтеза Фишера-Тропша, как описано выше. Синтез-газ может, в соответствии с другим вариантом, использоваться для других применений ниже по потоку, связанных с обычным паровым риформингом метана (SMR). Например, автор Tarun (International Journal of Greenhouse Gas Control I (2007): 55-61) описывает традиционный способ производства водорода включающий SMR. Если сухой риформинг или паровой риформинг с CO2, как описано в настоящем документе, применяют при получении водорода, в соответствии с вариантами осуществления изобретения, то типичные способы могут дополнительно включать стадии (i) использования синтез-газа в одной или нескольких стадиях конверсии водяного газа (WGS) для увеличения в нем содержания водорода и/или (ii) отделения выходящего продукта из стадии (стадий) WGS, или иного разделения продукта синтез-газа без промежуточной стадии (стадий) WGS, в зависимости от обстоятельств (напр., путем адсорбции с колебаниями давления (PSA) или мембранного разделения), для получения обогащенного водородом потока продукта и обедненного водородом потока остаточного газа PSA. Обогащенный водородом поток продукта может затем использоваться в обычном способе переработки, например, способе гидроочистки (напр., гидродесульфирование, гидрокрекинг, гидроизомеризация и т. д.). Обедненный водородом поток остаточного газа PSA затем может отделяться для извлечения водорода и/или использоваться в качестве топлива для сжигания, чтобы удовлетворить, по меньшей мере, некоторые требования к по нагреванию в ходе реакции сухого риформинга или парового риформинга с CO2. В других вариантах осуществления, остаточный газ PSA, содержащий СО и Н2 может передаваться на стадию биологического брожения для производства продуктов брожения, например, спиртов (напр., этанола). Газообразный выходящий продукт со стадии брожения может затем отделяться для извлечения водорода и/или использоваться в качестве топлива для сжигания, как описано выше. Что касается обычного производства водорода, то дальнейшая интеграция стадии биологического брожения описана, например, в патенте США 9 605 286, в патенте США 9 145 300, в патенте США 2013/0210096 и в патенте США 2014/0028598. В качестве альтернативы интеграции в способ производства водорода, сухой риформинг или паровой риформинга с CO2, как описано здесь, может использоваться для получения синтез-газа, который используется непосредственно в производстве продуктов брожения ниже по потоку с использованием подходящих карбоксидотрофных бактерий (напр., вида Clostridium autoethanogenum или Clostridium ljungdahlii). В любом из этих случаев, т. е. с такой интеграцией или без нее, микроорганизмы, используемые для брожения, могут быть устойчивыми к содержанию серы или даже требовать наличия серы в среде для культивирования клеток, так что устойчивость к содержанию серы для катализаторов, как описано в настоящем документе, может быть особенно выгодной по сравнению с обычными катализаторами риформинга с точки зрения совместимости и снижения стоимости, связанных с устранением или, по меньшей мере, снижением требований к удалению серы в устройствах вверх по потоку.

Таким образом, аспекты изобретения относятся к способам сухого риформинга и парового риформинга CO2 для получения синтез-газа (т. е., содержащего как H2, так и CO, и, необязательно, другие газы, такие как непрореагировавший CO2, H2O и/или углеводороды). В репрезентативных вариантах осуществления, газообразная смесь, содержащая метан и/или другие углеводороды, может подаваться периодически, но предпочтительно подается в виде непрерывного потока в реактор сухого риформинга (т. е. в случае использования сырья или газообразной смеси, дополнительно включающей CO2, но не воду) или реактор парового риформинга с CO2 (т. е. в случае использования сырья или газообразной смеси, дополнительно содержащей как CO2, так и воду). Синтез-газ, в свою очередь, может отбираться периодически (если газообразная смесь подается периодически), но предпочтительно отбирается в виде непрерывного потока (если газообразная смесь подается в виде непрерывного потока) из реактора.

В дополнение к H2, CO и, необязательно, другим газам, вода (H2O) также может присутствовать в синтез-газе, хотя, по меньшей мере, часть воды, которая присутствует в виде пара, может быть легко отделена путем охлаждения/конденсации, например, в устройствах выше по потоку от реактора синтеза Фишера-Тропша (реактор FT), используемого для конверсии синтез-газа в жидкие углеводороды. Ни вода, ни CO2 в синтез-газе не влияют на его молярное соотношение H2:CO, которое, как описано выше, является важным параметром при определении пригодности синтез-газа в качестве прямого сырьевого потока в реактор FT.

В типичных способах газообразная смесь, содержащая метан и/или другие легкие углеводороды (напр., этан, этилен, пропан и/или пропилен) и CO2, а также, необязательно, H2O, вступает в реакцию с катализатором обладающим активностью для осуществления риформинга таких углеводородов. В частности, такие углеводороды, например, большая часть таких углеводородов, могут быть подвергнуты риформингу (i) путем их окисления только некоторой частью или всем количеством CO2, в соответствии со способом сухого риформинга, или (ii) путем их окисления как некоторой частью, так и всем количеством CO2 и некоторой частью H2O (при наличии), в соответствии со способом парового риформинга с CO2.

Как описано выше, аспекты изобретения связаны с открытием катализаторов риформинга для таких способов сухого риформинга и парового риформинга с CO2, демонстрирующих важные преимущества, особенно в отношении устойчивости к содержанию серы и/или пониженной скорости образования углерода (коксование), по сравнению с обычными катализаторами риформинга. Эти свойства, в свою очередь, снижают скорость деактивации катализатора посредством механизмов отравления и/или коксования, которые химически и/или физически блокируют активные центры катализатора. Дальнейшее улучшение стабильности катализатора является результатом, по меньшей мере, частично, высокой активности катализаторов, описанных здесь, которая необходима для снижения энергии активации, как существенного лимитирующего фактора, связанного с использованием CO2 в качестве окислителя метана и/или другого углеводорода (ов), как описано выше. Такая высокая активность проявляется при более низких рабочих температурах (в реакторе или в слое катализатора), которые дополнительно способствуют снижению скорости осаждения углерода (коксование) на поверхности катализатора и увеличению периода стабильной работы. Согласно конкретным вариантам осуществления, способы, использующие катализаторы, описанные здесь, могут сохранять стабильные рабочие параметры, как описано здесь, например, с точки зрения: конверсии углеводорода (напр., конверсии метана и/или другого углеводорода (ов), по меньшей мере, составляющей примерно 85%); и/или молярного соотношения H2/CO (напр., составляющего примерно от 1,5:1 до примерно 2,3:1) синтез-газа; в течение, по меньшей мере, примерно 100, по меньшей мере, примерно 300 или даже, по меньшей мере, примерно 500 часов непрерывной или, возможно, периодичной работы. Это может быть период эксплуатации, в течение которого (i) катализатор не подвергается регенерации, например, в соответствии со способом риформинга с использованием катализатора в качестве неподвижного слоя в реакторе и/или; (ii) температура реактора или слоя катализатора не поднимается выше пороговой разности температуры от начала периода времени до конца периода времени, причем эта пороговая разница температуры составляет, например, 100 °C (180 °F), 50 °C (90 °F), 25 °C (45 °F), 10 °C (18 °F) или даже 5 °C (9 °F).

Типичные катализаторы риформинга, пригодные для ускорения реакции метана и/или других углеводородов с CO2 и, необязательно, с H2O, содержат благородный металл и, возможно, два или несколько благородных металлов на твердом носителе. Фраза «на твердом носителе» предназначена для описания катализаторов, в которых активный металл (ы) находится на поверхности носителя и/или в пористой внутренней структуре носителя. Твердый носитель предпочтительно содержит оксид металла, причем оксид церия представляет особый интерес. Оксид церия может присутствовать в количестве, по меньшей мере, составляющем примерно 80 мас. % , предпочтительно, по меньшей мере, примерно 90 мас. %, в расчете на массу твердого носителя (напр., относительно общего количества оксида (ов) металла в твердом носителе). Твердый носитель может содержать весь или по существу весь оксид церия (напр., более чем примерно 95 мас. %). Другие оксиды металлов, например оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид магния, оксид стронция и т. д., также могут присутствовать в твердом носителе в смешанных количествах, составляющих незначительную часть, например менее чем примерно 50 мас.%, менее чем примерно 30 мас. % или менее чем примерно 10 мас. % от твердого носителя. В других вариантах осуществления, твердый носитель может содержать другие оксиды металлов по отдельности или в комбинации с незначительной частью (напр, менее чем примерно 50 мас. % или менее чем примерно 30 мас. %) оксида церия.

Под благородными металлами понимается класс металлических элементов, которые устойчивы к окислению. В типичных вариантах осуществления, благородный металл, например, по меньшей мере, два благородных металла, катализатора может быть выбран из группы, состоящей из платины (Pt), родия (Rh), рутения (Ru), палладия (Pd), серебра (Ag), осмия (Os), иридия (Ir) и золота (Au), причем термин «состоящий из» используется просто для обозначения членов группы в соответствии с конкретным вариантом осуществления, из которой выбирают благородный металл (ы) , но не для препятствования добавлению других благородных металлов и/или других металлов вообще. Соответственно, катализатор, содержащий благородный металл, включает в себя катализатор, содержащий, по меньшей мере, два благородных металла, а также катализатор, содержащий, по меньшей мере, три благородных металла, и аналогично катализатор, содержащий два благородных металла и третий неблагородный металл, в частности металлический промотор (напр., переходный металл). В соответствии с предпочтительными вариантами осуществления, благородный металл присутствует в количестве или, в соответствии с другим вариантом, каждый из, по меньшей мере, двух указанных благородных металлов независимо присутствует в количестве, составляющем примерно от 0,05 мас. % до примерно 5 мас. %, примерно от 0,3 мас. % до примерно 3 мас.% или примерно от 0,5 мас. % до примерно 2 мас. % в расчете на массу катализатора. Например, типичный катализатор содержать два благородных металла Pt и Rh, а Pt и Rh могут независимо присутствовать в количестве, входящем в любой из этих диапазонов (напр., примерно от 0,05 мас. % до примерно 5 мас. %). То есть либо Pt может присутствовать в таком количестве, Rh может присутствовать в таком количестве, или оба Pt и Rh могут присутствовать в таких количествах.

В типичных вариантах осуществления, по меньшей мере, два благородных металла (напр., Pt и Rh) могут быть по существу единственными благородными металлами, присутствующими в катализаторе, так что, например, любой другой благородный металл (ы) присутствует/присутствуют в количестве или объединенном количестве, составляющем примерно менее чем 0,1 мас. % или примерно менее чем 0,05 мас.% в расчете на массу катализатора. В других типичных вариантах осуществления изобретения, по меньшей мере, два благородных металла (напр., Pt и Rh) являются по существу единственными металлами, присутствующими в катализаторе, за исключением металлов, присутствующих в твердом носителе (напр., таких как церий, присутствующий в твердом носителе в виде оксида церия). Например, любой другой металл (ы), помимо, по меньшей мере, двух благородных металлов и металлов твердого носителя, может присутствовать в количестве или в совокупном количестве, составляющем примерно менее чем 0,1 мас. % или примерно менее чем 0,05 мас. % в расчете на массу катализатора. Любые металлы, присутствующие в катализаторе, включая благородный (ые) металл (ы), могут иметь размер частиц металла, составляющий обычно примерно от 0,3 нанометров (нм) до примерно 20 нм, типично примерно от 0,5 нм до примерно 10 нм и часто примерно от 1 нм до примерно 5 нм.

Благородный металл (ы) может встраиваться в твердый носитель в соответствии с известными методами приготовления катализатора, включая сублимацию, пропитку или сухое смешивание. В случае пропитки, которая является предпочтительным методом, пропиточный раствор растворимого соединения одного или нескольких благородных металлов в полярном (водном) или неполярном (напр., органическом) растворителе может вступать в реакцию с твердым носителем, предпочтительно в атмосфере инертного газа. Например, эта реакция может осуществляться, предпочтительно с перемешиванием, в атмосфере азота, аргона и/или гелия или иным образом в не инертной атмосфере, например, в воздухе. Затем растворитель может выпариваться из твердого носителя, например, путем нагревания, протекания газа и/или использования вакуума, оставляя высушенный, пропитанный благородным металлом носитель. Благородный (ые) металл (ы) может быть импрегнирован в твердый носитель, например, в случае, когда два благородных металла пропитываются одновременно и оба растворяются в одном и том же растворе для пропитки, или иным образом пропитываются по отдельности, используя разные растворы для пропитки и стадии реакции. В любом случае пропитанный благородным металлом носитель может быть подвергнут дополнительным стадиям подготовки, например, промывке растворителем для удаления избытка благородного (ых) металла (ов) и примесей, дальнейшей сушке, прокаливанию и т. д. для получения катализатора.

Сам твердый носитель может получать в соответствии с известными способами, например, экструзией с образованием цилиндрических частиц (экструдатов), или капанием масла, или сушкой распылением с образованием сферических частиц. Независимо от конкретной формы твердого носителя и образующихся частиц катализатора, количество благородного (ых) металла (ов), присутствующего в катализаторе, как описано выше, относится к средней массе такого благородного (ых) металла (ов) в данной частице катализатора (напр., любой формы, такой как цилиндрическая или сферическая), независимо от конкретного распределения благородных металлов внутри частицы. В связи с этим следует понимать, что разные способы получения могут дать различные типы распределения, например, осаждение благородного металла (металлов) в основном на поверхности или вблизи поверхности твердого носителя или равномерное распределение благородного металла (ов) по всему твердому носителю. В целом, описанные здесь массовые проценты, основанные на массе твердого носителя, или иным образом основанные на массе катализатора, могут относиться к массовым процентам в одной частице катализатора, но обычно относятся к средним массовым процентам большого количества частиц катализатора, в частности количества частиц в реакторе, которые образуют слой катализатора, используемый в описанных здесь способах.

Упрощенные схемы способов сухого риформинга и, необязательно, способов 10 парового риформинга с CO2 показаны на РИС. 1A и 1B. В любом из этих вариантов осуществления, газообразная смесь 4, содержащая один или несколько углеводородов (напр., метан) и CO2, может находиться внутри реактора 5, выполненного в виде резервуара, который используется для вмещения слоя катализатора 6, как описано выше, в режимах риформинга, при которых газообразная смесь 4 и катализатор 6 вступают в реакцию. Согласно варианту осуществления, показанному на РИС. 1А, газообразная смесь 4 может подаваться в реактор 5 только из источника углеводородсодержащего сырья 1. Например, типичное углеводородсодержащее сырье представляет собой метансодержащее сырье, которое получают газификацией или пиролизом биомассы, включая гидрогазификацию или гидропиролиз, и может дополнительно содержать CO2 и H2O. Таким образом, такое углеводородсодержащее сырье может само по себе получить газообразную смесь 4 для парового риформинга с CO2, в котором и CO2, и H2O ступают в реакцию как окислители метана. В других вариантах осуществления, газообразную смесь 4 можно получать путем объединения углеводородсодержащего сырья 1, необязательно, с окислителем 2, содержащим СО2, если, например, углеводородсодержащее сырье 1 содержит мало СО2, например, в случае использования жидких углеводородов, включая углеводороды с интервалом кипения нафты и/или углеводороды с интервалом кипения реактивного топлива, или в случае использования некоторых видов природного газа.

В качестве другого варианта, окислитель 3, содержащий H2O (напр., в виде пара) также может быть объединен для образования газообразной смеси 4, содержащей метан и окислители CO2 и H2O для парового риформинга с CO2. Однако, H2O может также присутствовать в достаточном количестве в углеводородсодержащем сырье 1 и/или окислителе 2, содержащем CO2, так что может не потребоваться отдельный окислитель 3, содержащий H2O. Как показано пунктирными двунаправленными стрелками между потоками углеводородсодержащего сырья 1, окислителя 2, содержащего CO2, и окислителя 3, содержащего H2O, становится очевидным, что любые из этих потоков можно объединить до (напр., выше по потоку) реактора 5. В соответствии с конкретным вариантом осуществления, на РИС. 1B показан поток углеводородсодержащего сырья 1, скомбинированного, необязательно, с окислителем 2, содержащим СО2 и, необязательно, с окислителем 3, содержащим Н2О для получения газообразной смеси 4 как до (напр., выше по потоку) реактора 5, так и внутри этого реактора.

Как описано выше, в вариантах осуществления, в которых газообразная смесь 4 содержит один или несколько углеводородов, в частности, метан и CO2, но не содержит H2O, этот способ можно считать способом «сухого риформинга», тогда как в вариантах осуществления, в которых газообразная смесь 4 содержит углеводород (ы)) и СО2, и дополнительно содержит Н2О, действующую в сочетании с СО2 в качестве окислителей углеводорода (ов) (напр., так, чтобы, по меньшей мере, соответствующие части окислителя СО2 и Н2О окисляли соответствующие части взаимодействующего вещества углеводорода (ов)), способ можно считать способом «парового риформинга с CO2». Катализаторы, как описано здесь, обеспечивают получение хороших результатов при сухом риформинге, так и при паровом риформинга с CO2 с точки зрения как активности, так и стабильности, как описано выше. При режимах, предусмотренных в реакторе 5, газообразная смесь 4 подвергается конверсии в продукт 7 синтез-газа, который, по сравнению с газообразной смесью 4, может обогащаться (т. е. иметь более высокую концентрацию) водородом и СО, и/или обедняться (т. е. иметь более низкую концентрацию) CO2, H2O, метана и/или других углеводородов, изначально присутствующих в газообразной смеси 4.

Важным метансодержащим сырьем является природный газ и, в частности, трудноизвлекаемый природный газ, который не так просто превратить в синтез-газ экономически выгодным образом с помощью известных способов. Природный газ, имеющий относительно высокую концентрацию СО2, составляющую, например, по меньшей мере, примерно 10 моль %, или даже, по меньшей мере, примерно 25 моль %, представляет собой привлекательное метансодержащее сырье, поскольку описанные здесь способы не требуют удаления СО2 (напр., путем очистки раствором амина), в отличие от обычного парового риформинга, и фактически используют CO2 в качестве реагента. Другое метансодержащее сырье может содержать метан, полученный: газификацией угля или биомассы (напр., лигноцеллюлозы или коксового остатка); из биореактора для производства биотоплива; или выходящего продукта из способов производства возобновляемого углеводородного топлива (биотоплива) (напр., способа пиролиза, в частности способов гидропиролиза или способов гидроконверсии жирных кислот/триглицеридов). Дополнительное метансодержащее сырье может содержать метан, полученный из устьевого оборудования скважины или выходящего продукта промышленного способа, включая способ переработки нефти (в качестве отходящего газа нефтеперерабатывающего завода), способ производства электроэнергии, способ производства стали или способ производства цветных металлов, способ производства химикатов (напр., метанола) или способ производства кокса. Как правило, любой технологический газ, о котором известно, что он содержит углеводород (напр., С1-С3 углеводород) и СО2, может составлять всю или часть газообразной смеси, как описано здесь, или, по меньшей мере, все или часть метансодержащего сырья в виде компонента этой смеси. Если метансодержащее сырье содержит метан, полученный из возобновляемого ресурса (напр., биомассы), например, метан из технологического потока, полученного гидропиролизом, как описано в патенте США № 8 915 981, выданном Институту технологии газа, то возможно использование описанных здесь способов для производства возобновляемых продуктов синтез-газа (т. е. содержащих возобновляемый СО), которые, в свою очередь, могут быть дополнительно переработаны для получения возобновляемых углеводородсодержащих топлив, компонентов для смешивания топлива и/или химических веществ. Соответственно, метансодержащее сырье может содержать метан из невозобновляемого источника (напр., природного газа) и/или метан из возобновляемого источника (напр., биомассы), причем последний источник вызывает общее уменьшение углеродного следа, связанного с синтез-газом и продуктами ниже п потоку. Как далее описано в настоящем документе, природный газ и/или другое метансодержащее сырье может, не обязательно, предварительно обрабатываться для удаления H2S и других серосодержащих загрязнений перед сухим риформингом или паровым риформингом с CO2.

В типичных вариантах осуществления, газообразная смесь 4, содержащая углеводород и CO2, может вступать в реакцию с катализатором 6 в периодическом или дискретном режиме, но предпочтительным является непрерывное проведение сухого риформинга или парового CO2 с проточными потоками газообразной смеси 4 или их компонентов (напр., углеводородсодержащим сырьем 1, окислителем 2, содержащим СО2 и /или окислителем 3, содержащим Н2О, как описано здесь), для повышения эффективности способа. Например, реакцию можно осуществлять путем непрерывной подачи газообразной смеси 4 (напр., в виде комбинированного потока сырья в реактор любых из этих компонентов в комбинации) через реактор 5 и катализатор 6 при режимах риформинга (напр., в режимах внутри резервуара реактора и внутри слоя катализатора, который содержится в резервуаре) с учетом расхода. В конкретных вариантах осуществления, параметры режима риформинга могут представлять собой среднечасовую скорость подачи сырья (WHSV), составляющую как правило, примерно от 0,05 час-1 до примерно 10 час-1, обычно примерно от 0,1 час-1 до примерно 4,0 час-1 и часто примерно от 0,3 час-1 до примерно 2,5 час-1. В отрасли техники, к которой относится данное изобретение, принято, что параметр WHSV представляет собой массовый поток газообразной смеси поделенный на массу катализатора в реакторе и представляет собой эквивалентные массы слоя катализатора потока сырья, обработанного каждый час. Параметр WHSV имеет обратнозависимую характеристику времени пребывания в реакторе. Катализатор 6 может содержаться в реакторе 5 в виде неподвижного слоя, но возможно использование и других каталитических систем, например, систем с подвижным слоем и псевдоожиженным слоем, которые могут оказаться выгодными в способах, использующих непрерывную регенерацию катализатора.

Другие параметры режима риформинга, которые пригодны как для сухого риформинга, так и для парового риформинга с CO2, представляют собой температуру, составляющую, как правило, примерно от 649 °C (1200 °F) до примерно 816 °C (1500 °F). Способы, описанные в настоящем документе, благодаря высокой активности катализатора с точки зрения снижения энергии активации, необходимой для использования CO2 в качестве окислителя, могут эффективно окислять метан и/или другие углеводороды при значительно более низких температурах, по сравнению с типичной температурой 816°C (1500°F), которая используется для сухого или парового риформинга. Например, в типичных вариантах осуществления, режимы риформинга могут осуществляться при температуре, составляющей примерно от 677 °C (1250 °F) до примерно 788 °C (1450 °F) или примерно от 704 °C (1300 °F) до примерно 760 °C (1400 °F). Как описано выше, присутствие H2S и/или других серосодержащих загрязняющих веществ в значительных количествах (напр., 100-1000 моль-ч/млн.) может служить причиной повышения температур, например, составляющих примерно от 732 °C (1350 °F) до примерно 843 °С (1550 °F) или примерно от 760 °С (1400 °F) до примерно 816 °С (1500 °F), для сохранения требуемых уровней конверсии (напр., примерно более чем 85%). Другим параметром режима риформинга является давление выше давления окружающей среды, т. е. давления выше манометрического давления, равному 0 кПа (0 фунтов на квадратный дюйм), что соответствует абсолютному давлению 101 кПа (14,7 фунтов на квадратный дюйм). Поскольку реакции риформинга дают большее число молей продукта по сравнению с молями реагента, то равновесие предпочтительно при относительно низких давлениях. Следовательно, параметры режимов риформинга могут представлять собой манометрическое давление, составляющее, как правило, примерно от 0 кПа (0 фунтов на квадратный дюйм) до примерно 517 кПа (75 фунтов на квадратный дюйм), обычно примерно от 0 кПа (0 фунтов на квадратный дюйм) до примерно 345 кПа (50 фунтов на квадратный дюйм) и часто примерно от 103 кПа (15 фунтов на квадратный дюйм) до примерно 207 кПа (30 фунтов на квадратный дюйм).

Преимущество состоит в том, что в любом из вышеуказанных интервалов температур, высокая активность катализатора способна осуществить конверсию метана и/или других углеводородов (напр., конверсию метана, конверсию объединенных С1-С3 углеводородов, конверсию объединенных С1-С4 углеводородов, конверсию углеводородов с интервалом кипения нафты, конверсию углеводородов с интервалом кипения реактивного топлива и т.д.), составляющую, по меньшей мере, примерно 80% (напр., примерно от 80% до примерно 99%), составляющую, по меньшей мере, примерно 85% (напр., примерно от 85% до примерно 97%) или, составляющую, по меньшей мере, примерно 90% (напр., примерно от 90% до примерно 99%), например, путем корректировки температуры в реакторе или температуры слоя катализатора и/или других параметров режимов риформинга (напр., WHSV и/или давления), которые будут определяться специалистами в отрасли техники, к которой относится данное изобретение, с учетом знаний, полученных из настоящего раскрытия. Преимущество состоит также в том, что катализаторы, как описано в настоящем документе, являются достаточно активными для достижения значительной конверсии углеводородов (напр., метана), составляющей, по меньшей мере, примерно 85%, с сохранением стабильности при температуре, составляющей самое большее примерно 732 °C (1350 °F), или составляющей самое большее примерно 704 °С (1300 °F). Что касается реагентов окислителей, то типичная конверсия CO2 составляет, по меньшей мере, примерно 50% (напр., примерно от 50% до примерно 75%), а типичная конверсия H2O составляет, по меньшей мере, примерно 70% (напр., примерно от 70% до примерно 90%) при уровнях конверсии, описанных в настоящем документе по отношению к углеводородам. В отрасли техники, к которой относится данное изобретение, принято, что конверсия любого конкретного соединения (напр., метана) или комбинации соединений (напр., C1-C4 углеводородов или C1-C3 углеводородов) может рассчитываться по формуле:

100 * (Xсырье-Xпродукт)/Xсырье,

где Xсырье представляет собой общее количество (напр., общую массу или общее количество молей) соединения (й) X в газообразной смеси (напр., комбинированного сырья в реакторе), подаваемой в реактор, а Xпродукт представляет собой общее количество соединения (й) X в синтез-газе, отобранном из реактора. В случае использования непрерывных способов эти общие количества удобно выражать в единицах расхода или общих количествах в единицу времени (напр., общая масса/час или общее количество молей/час). Другими критериями эффективности, которые можно достигнуть при использовании катализаторов и режимов риформинга, как описано здесь, являются: высокий выход водорода; или доля общего водорода в метане и/или других водородсодержащих соединениях (напр., общего водорода в углеводородах, например, C2-C4 углеводородах или C2-C3 углеводородах) в газообразной смеси, подаваемой в реактор, которая подвергается конверсии в H2 в синтез-газе, отобранном из реактора. В типичных вариантах осуществления, выход водорода составляет, по меньшей мере, примерно 70% (напр., примерно от 70% до примерно 85%). Как описано выше в отношении конверсии, количества сырья, подаваемые и отбираемые из реактора, могут выражаться в единицах расхода.

Как описано выше, дополнительные преимущества, связанные со способами риформинга и, в частности, со способами парового риформинга с CO2, как описано здесь, включают в себя подходящие молярные соотношения H2/CO, а также возможность корректировки этих соотношений в синтез-газе. Это имеет особенно важное значение для реакции Фишера-Тропша для производства ниже по потоку жидких углеводородов. Точный состав синтез-газа зависит от состава сырья (напр., комбинированного сырья в реакторе) или газообразной смеси, катализатора и режимов риформинга.

В типичных вариантах осуществления, синтез-газ, особенно в случае парового риформинга с CO2, преимущественно имеет молярное соотношение H2:CO, составляющее примерно 2:1, например, обычно составляющее примерно от 1,5:1 до примерно 2,3:1 и обычно составляющее примерно от 1,8:1 до примерно 2,2:1. Суммарная концентрация H2 и CO в этом продукте обычно составляет, по меньшей мере, примерно 35 моль % (или об. %) (напр., примерно от 35 моль % до примерно 85 моль %), обычно составляет, по меньшей мере, примерно 50 моль % (напр., примерно от 50 моль % до примерно 80 моль %) и часто составляет, по меньшей мере, примерно до 60 моль % (напр., примерно от 60 моль % до примерно 75 моль %). Как описано выше, состав синтез-газа может представлять собой, по существу, только CO2 и воду, в зависимости от конкретного способа сухого риформинга или парового риформинга с CO2, включая режимы (напр., режимы внутри реактора, в частности температуру, давление, среднечасовую скорость подачи сырья и состав катализатора) и сырье или газообразную смесь, вступающую в реакцию. В типичных вариантах осуществления, СО2 присутствует в синтез-газе в концентрации, составляющей, как правило, примерно менее чем 45 моль % (напр., примерно от 5 моль % до примерно 45 моль %) и обычно примерно менее чем 35 моль % (напр., примерно от 10 моль % до примерно 35 моль %). Вода может присутствовать в концентрации, составляющей, как правило, примерно менее чем 20 моль % (напр., примерно от 1 моль % до примерно 25 моль %) и обычно примерно менее чем 15 моль % (напр., примерно от 5 моль % до примерно 15 моль %). В синтез-газе также могут присутствовать незначительные количества углеводородов не подвергнутых конверсии. Например, совокупное количество C1-C4 углеводородов (напр.,совокупное количество метана, этана, пропана и бутана), которое может включать в себя только C1-C3 углеводороды, может присутствовать в концентрации в количестве, составляющем примерно менее чем 5 моль % и обычно примерно менее чем 2 моль %.

Следующие примеры приведены как типичные для настоящего изобретения. Эти примеры не должны рассматриваться как ограничивающие объем изобретения, так как другие эквивалентные варианты осуществления будут очевидны с учетом настоящего раскрытия и прилагаемой формулы изобретения.

ПРИМЕР 1

Эксперименты, произведенные на опытной установке, осуществляли с использованием газообразных смесей, непрерывно подаваемых в реактор, содержащий частицы катализатора, имеющего состав из 1 мас. % Pt и 1 мас. % Ph на носителе, содержащем оксид церия. Эффективность комплекта устройств для парового риформинга с CO2, проверялась при среднечасовой скорости подачи сырья (WHSV), составляющей 0,7 час-1, при температуре 760 °C (1400 °F) и манометрическом давлении, составляющем от 124 кПа (18 фунтов на квадратный дюйм) до 172 кПа (25 фунтов на квадратный дюйм). Испытывались два типа газовых смесей: (1) состав, содержащий метан, этан, пропан и CO2, в дополнение к H2O, и воспроизводства состава, полученного в результате комбинированного гидропиролиза и гидроконверсии биомассы («Возобновляемый тип»), и (2) типичный состав природного газа с высоким уровнем CO2 («Природный газ»). Эти газообразные смеси (комбинированное сырье) и синтез-газ, полученный из этого сырья, приведены в Таблице 1 ниже.

Таблица 1

Тип

Тип

Сырье

Сырье

Из этих результатов следует, что катализатор парового риформинга с CO2 и способ может обеспечить получение синтез-газа с молярным отношением H2:CO, которое составляет почти 2:1, и, следовательно, пригодного для последующей прямой обработки в ходе реакции Фишера-Тропша или, по меньшей мере, без предварительной (вверх по потоку) корректировки этого соотношения. Принимая во внимание что эти подходящие результаты были получены только при температуре реакции в 760 °C (1400 °F), также возможно использование более низких температур, например, 704 °C (1300 °F), ввиду высокой активности катализатора. Использование более низких рабочих температур позволяет направленно снижать скорость побочных реакций, которые образуют кокс, который деактивирует катализатор. На РИС. 2 представлена взаимосвязь между температурой и конверсией метана для типа сырья и катализаторов, испытанных в Примере 1, и, в частности, этот рисунок иллюстрирует способность достигать уровня конверсии метана более чем 85% при 704 °C (1300 °F) и более чем 95% уровня конверсии при 760 °C (1400 °F). На РИС. 3 показано, как молярное соотношение H2O:CO2 газообразной смеси для типа сырья и катализатора, испытанных в Примере 1, влияет на молярное соотношение H2:CO синтез-газа при температурах 704 °C (1300 °F) и 760 °C (1400 °F). Принимая во внимание возможность установления взаимосвязей между этими параметрами для данного сырья, катализатора и набором рабочих режимов, состав газообразной смеси может служить удобным средством управления для достижения заданного состава синтез-газа.

ПРИМЕР 2

Были проведены дополнительные эксперименты, в которых типичный состав природного газа, как описано в Примере 1, подвергали паровому риформингу с CO2, как также описано в этом примере. Однако в этом случае, в газообразную смесь или комбинированное сырье добавляли H2S в концентрации 800 моль-ч/млн. Несмотря на этот высокий уровень загрязнения серой, было обнаружено, что смещение конверсии метана легко восстанавливается путем повышения температуры слоя катализатора от 760 °C (1400 °F) до 788 °C (1450 °F). Кроме того, катализатор неожиданно продемонстрировал долговременную стабильность в течение 400 рабочих часов (часов в потоке) при этой температуре, а также при таком же WHSV и давлении, как описано выше по отношению к Примеру 1. Эта стабильность, достигнутая несмотря на значительную концентрацию серы, была неожиданной с точки зрения чувствительности к сере обычных катализаторов, используемых для парового риформинга метана.

ПРИМЕР 3

Газовая смесь, описанная в Примере 1 как «Возобновляемый тип» и имеющая состав, приведенный в Таблице 1, испытывалась с использованием катализатора и режимов, описанных в Примере 1, для оценки эффективности комплекса устройств для парового риформинга с CO2 в течение длительного периода эксплуатации. Испытания на долговременную стабильность показали, что состав полученного синтез-газа оставался стабильным в течение 500 часов работы при этих постоянных режимах, демонстрируя, по существу, отсутствие деактивации катализатора риформинга в течение длительного периода эксплуатации. На РИС. 4 показана стабильность состава синтез-газа, полученного в течение данного периода эксплуатации, с высоким уровнем конверсии метана. На РИС. 5 показана стабильность молярного соотношения H2/CO полученного синтез-газа, которое составляло почти 2, и поэтому идеально подходит для использования в реакции синтеза FT ниже по потоку для получения жидких углеводородов.

В целом, аспекты изобретения относятся к использованию сухого риформинга или парового риформинга с CO2 для достижения высокой конверсии метана и/или других углеводородов и получения синтез-газа, имеющего требуемые характеристики, включая молярные соотношения H2:CO, как описано здесь. Дополнительные аспекты относятся к таким способам риформинга, в которых используется активный катализатор, обладающий способностью конверсии метана и/или других углеводородов в присутствии CO2, или и CO2 и H2O, при сохранении небольшой степени коксования и высокой стабильности катализатора даже в случае использования сырья с серосодержащими загрязнителями и/или реакционноспособными соединениями, например, ароматическими и/или олефиновыми углеводородами с такими загрязнителями и соединениями, которые связаны с быстрой деактивацией обычных каталитических систем. Другие аспекты относятся к таким способам риформинга, которые допускают непосредственное использование с дополнительными стадиями обработки, например, синтезом Фишера-Тропша, для производства жидких (C4+) углеводородов и/или спиртов, синтеза спирта посредством брожения или производства водорода. Преимущество этих способов состоит в использовании существующего CO2, присутствующего в источниках как возобновляемого, так и невозобновляемого метана, предпочтительно без удаления этого CO2, и/или в использовании более низких уровни воды по сравнению с обычным паровым риформингом метана. Кроме того, устойчивость к сере катализатора свидетельствует об его активности при конверсии серосодержащих загрязнений SO2 и H2S, которые, если необходимо, легко подвергаются обработке вниз по потоку с использованием одной стадии удаления кислого газа. Специалисты в отрасли техники, к которой относится данное изобретение, обладающие знаниями, полученными из настоящего раскрытия, понимают, что в эти способы могут вноситься различные изменения относительно этих и других преимуществ без отступления от объема настоящего изобретения. По существу, следует понимать, что признаки настоящего изобретения могут подвергаться модификациям и/или заменам, не выходя за рамки объема настоящего изобретения. Конкретные варианты осуществления, проиллюстрированные и описанные здесь, предназначены только для иллюстративных целей и не ограничивают объем настоящего изобретения, как указано в прилагаемой формуле изобретения.

Данное изобретение может быть использовано на первой стадии конверсии метана в топливо, за которой следует вторая стадия конверсии, синтез продукта Фишера-Тропша. Заявлены варианты способа получения продуктов синтез-газа, содержащего H2 и CO. Один из вариантов способа получения синтез-газа заключается в подаче газообразной смеси в реактор парового риформинга с CO2, который содержит катализатор на твердом носителе. Газообразная смесь содержит метан, СО2 и Н2О. Катализатор содержит по меньшей мере 2 благородных металла, выбранных из группы Pt, Rh, Ru, Pd, Ag, Os, Ir, Au, и содержит менее 0,05% металлов, отличных от двух указанных благородных металлов и металлов твердого носителя. Твердый носитель содержит по меньшей мере 80% оксида церия. В реакторе происходит конверсия по меньшей мере 80% метана путем реакции с CO2 и H2O в качестве окислителей. Технический результат изобретения заключается в уменьшении скоростей образования углерода и деактивации катализаторов из-за коксования, снижение значительных капитальных и эксплуатационных затрат для удаления серы и других ядов из используемых катализаторов. 3 н. и 22 з.п. ф-лы, 5 ил., 1 табл., 3 пр.

1. Способ получения продукта синтез-газа, включающий подачу газообразной смеси, содержащей метан, CO2 и H2O в реактор парового риформинга с CO2, указанный реактор парового риформинга с CO2 содержит катализатор, содержащий по меньшей мере два благородных металла, выбранных из группы, состоящей из Pt, Rh, Ru, Pd, Ag, Os, Ir и Au, на твердом носителе, содержащем оксид церия в количестве, составляющем по меньшей мере 80 мас. % твердого носителя, указанный катализатор содержит менее 0,05 мас. % металлов, отличных от указанных двух благородных металлов и металлов твердого носителя,

где в реакторе парового риформинга с CO2 происходит конверсия по меньшей мере 80% метана путем реакции с СО2 и H2O в качестве окислителей.

2. Способ по п. 1, отличающийся тем, что, по меньшей мере, два благородных металла представляют собой Pt и Rh.

3. Способ по п. 2, отличающийся тем, что Pt присутствует в количестве, составляющем от 0,05 мас. % до 5 мас. % катализатора.

4. Способ по п. 3, отличающийся тем, что Pt присутствует в количестве, составляющем от 0,5 мас. % до 2 мас. % катализатора.

5. Способ по п. 2, отличающийся тем, что Rh присутствует в количестве, составляющем от 0,05 мас. % до 5 мас. % катализатора.

6. Способ по п. 5, отличающийся тем, что Rh присутствует в количестве, составляющем от 0,05 мас. % до 2 мас. % катализатора.

7. Способ по любому из пп. 1-6, где H2O присутствует в газообразной смеси в количестве от 15 мол.% до 70 мол.%.

8. Способ по любому из пп. 1-7, дополнительно включающий перед указанной подачей газообразной смеси, содержащей метан, CO2 и H2O в реактор парового риформинга с CO2, комбинированием метансодержащего сырья и окислителя, содержащего CO2 с образованием газообразной смеси,

где источником H2O в газообразной смеси является сырьевая газообразная смесь, содержащая метан, и/или окислитель, содержащий CO2.

9. Способ по любому из пп. 1-8, отличающийся тем, что газообразная смесь дополнительно содержит, по меньшей мере, 100 моль-ч/млн от общего содержания серы.

10. Способ по любому из пп. 1-9, отличающийся тем, что газообразная смесь содержит ароматические и олефиновые углеводороды в общем количестве, составляющем от 1 мол.% до 25 мол.%.

11. Способ по п. 8, отличающийся тем, что метансодержащее сырье содержит природный газ и метан из возобновляемого источника метана.

12. Способ по по любому из пп. 1-11, дополнительно включающий, перед указанной подачей газообразной смеси, содержащей метан, CO2 и H2O, в реактор парового риформинга с CO2,

объединение окислителя, содержащего H2O, с метансодержащим сырьем и окислителем, содержащим CO2, с получением газообразной смеси.

13. Способ по любому из пп. 1-12, где условия реакции в реакторе парового риформинга с CO2 включают значение среднечасовой скорости подачи сырья (WHSV), составляющее от 0,1 час-1 до 2,5 час-1 для получения синтез-газа в виде продукта, выходящего из реактора парового риформинга с CO2.

14. Способ по любому из пп. 1-13, отличающийся тем, что условия реакции в реакторе парового риформинга с CO2 включают значение температуры, составляющее от 649 °C (1200 °F) до 816 °C (1500 °F).

15. Способ по п. 14, отличающийся тем, что режимы дополнительно включают манометрическое давление, составляющее от 0 кПа до 517 кПа (75 фунтов на квадратный дюйм).

16. Способ по любому из пп. 1-15, отличающийся тем, что в реакторе парового риформинга с CO2 уровень конверсии метана составляет, по меньшей мере, 85% при температуре, не превышающей 704 °С (1300 °F).

17. Способ по любому из пп. 1-16, отличающийся тем, что синтез-газ содержит Н2 в количестве, составляющем, по меньшей мере, 70% водорода в водородсодержащих соединениях, включающих метан и воду, в газообразной смеси.

18. Способ по любому из пп. 1-17, где продукт синтез-газ имеет молярное соотношение H2:CO, составляющее от 1,5:1 до 2,3:1.

19. Способ по любому из пп. 1-18, где газообразная смесь дополнительно содержит этан, этилен, пропан и пропилен.

20. Способ по любому из пп. 1-19, где метан получен из возобновляемого ресурса.

21. Способ по п. 20, где возобновляемый ресурс представляет собой биомассы.

22. Способ получения продукта синтез-газа, включающий подачу газообразной смеси, содержащей метан, CO2 и H2O в реактор парового риформинга с CO2, указанный реактор парового риформинга с CO2 содержит катализатор, содержащий Pt в количестве, составляющем от 0,3 мас. % до 3 мас. % катализатора, и Rh в количестве, составляющем от 0,3 мас. % до 3 мас. % катализатора, на твердом носителе, содержащем оксид церия в количестве, составляющем по меньшей мере 80 мас. % твердого носителя,

где режимы риформинга в реакторе парового риформинга с CO2

включают значение среднечасовой скорости подачи сырья (WHSV), составляющее от 0,1 час-1 до 4 час-1, значение манометрического давления от 0 кПа до 517 кПа (75 фунтов на квадратный дюйм,

где активность катализатора является достаточной для конверсии в реакторе парового риформинга с CO2 более чем 95% метана путем реакции с СО2 и H2O в качестве окислителей при температуре 760 °С.

23. Способ получения продукта синтез-газа, включающий подачу газообразной смеси, содержащей метан, CO2 и H2O в реактор парового риформинга с CO2, указанный реактор парового риформинга с CO2 содержит катализатор, содержащий по меньшей мере один благородный металл на твердом носителе, содержащем оксид церия в количестве, составляющем по меньшей мере 80 мас. % твердого носителя,

где в реакторе парового риформинга с CO2 происходит конверсия по меньшей мере 80% метана путем реакции с СО2 и H2O в качестве окислителей,

где в случае, когда газообразная смесь содержит серу в количестве по меньшей мере, от 10 моль-ч/млн до 1 мол.%), способ дополнительно включает корректировку температуры реакции реактора парового риформинга с CO2, основанное на данных определения серы.

24. Способ по п. 23, где газообразная смесь содержит серу от 100 моль-ч/млн до примерно 1000 моль-ч/млн.

25. Способ по п. 24, где газообразная смесь содержит серу от 500 моль-ч/млн до примерно 1000 моль-ч/млн.

| WO 2015183200 A1, 03.12.2015 | |||

| US 7166268 B2, 23.01.2007 | |||

| EP 1852181 A1, 07.11.2007 | |||

| CN 106475096 A, 08.03.2017 | |||

| US 20170001176 A1, 05.01.2017 | |||

| Şeyma Őzkara-Aydinoğlu, Thermodynamic equilibrium analysis of combined carbon dioxide reforming with steam reforming of methane to synthesis gas, International Journal of Hydrogen Energy, 2010, 35, |

Авторы

Даты

2022-08-08—Публикация

2017-11-15—Подача