Каталитический риформинг углеводородного сырья в пределах кипения бензиновой фракции является важным промышленным процессом, практикуемым почти на каждом значительном нефтеперерабатывающем заводе с целью получения ароматических промежуточных соединений для нефтехимической промышленности или компонентов бензина с высокой устойчивостью к детонации в двигателе.

Спрос на ароматические соединения растет быстрее, чем предложение сырья для производства ароматических соединений. Более того, широкое удаление свинцовых антидетонационных присадок из бензина, пересмотр рецептуры бензина с целью снижения эмиссии и растущий спрос на высокопроизводительные двигатели внутреннего сгорания повышают требуемую антидетонационную устойчивость компонентов бензина, выражаемую октановым числом бензина. Поэтому установка каталитического риформинга должна работать более эффективно при большей жесткости режима с целью удовлетворить эти растущие нужды в ароматических соединениях и высокооктановом бензине. Эта тенденция создает потребность в более эффективных риформинг-процессах и катализаторах.

Каталитический риформинг обычно применяется для обработки сырья, богатого парафиновыми и нафтеновыми углеводородами, и осуществляется посредством различных реакций, а именно дегидрирование нафтенов до ароматических соединений, дегидроциклизация парафинов, изомеризация парафинов и нафтенов, деалкилирование алкилароматических соединений, гидрокрекинг парафинов до легких углеводородов и образование кокса, осаждающегося на катализаторе.

Возросшие потребности в ароматических соединениях и высокооктановом бензине привлекли внимание к реакции дегидроциклизации парафинов, которая термодинамически и кинетически менее вероятна при обычном риформинге, чем другие реакции ароматизации. Существуют значительные возможности повышения желательных выходов продукта при каталитическом риформинге путем создания благоприятных условий для реакции дегидроциклизации по отношению к конкурирующей реакции гидрокрекинга при минимизации образования кокса.

Эффективность риформинг-катализаторов, содержащих некислотный L-цеолит и металл платиновой группы для дегидроциклизации парафинов, хорошо известна из уровня техники. Описано использование этих катализаторов деформинга для получения ароматических соединений из парафиновых рафинатов, а также бензинолигроиновых фракций (нафты). Также известна повышенная чувствительность этих избирательных катализаторов к сере в сырье. Внедрение в промышленность проходит, однако, медленно и ограниченно в масштабах, так как должны быть приняты меры для исключения серы из процесса. Существует потребность в процессе риформинга, более терпимом к сере, который будет использовать высокую избирательность, обеспечиваемую этими катализаторами.

Уровень техники раскрывает риформинг с широким спектром катализаторов, содержащих крупнопористые цеолиты и металлы катализаторов, содержащих крупнопористые цеолиты и металлы восьмой группы. Патент США 4992401, 1991, кл. B 01 29/32 описывает катализатор, включающий металл восьмой группы, некислотный L-цеолит и неорганическое связующее. Патент US-A-4104320 раскрывает дегидроциклизацию с L-цеолитом в калиевой форме, загруженным одним или более чем одним дегидрирующим металлом восьмой группы, но учит, что одновременно могут быть введены два металла, и не предполагает преимуществ регулирования распределения металла в катализаторе. US-A-4914068 описывает способ диспергирования по меньшей мере одного металла группы VIII в порах крупнопористого цеолита наряду с определенным количеством соли неплатинового металла.

Из уровня техники известно неоднородное распределение металла в катализаторе. US-A-3259589 раскрывает целый ряд каталитических физических структур, характеризуемых расположением слоя металлического компонента, но не говорит о том, что металлический компонент должен содержать металлы с различными градиентами. US-A-4677094 раскрывает триметаллический катализатор, содержащий однородные платину и олово и поверхностно-впитанный металл, выбранный из одного или более чем одного родия, рутения, кобальта, никеля и иридия, и говорит о том, что поверхностно-впитанный компонент внедрен в катализаторную подложку кислотного катализатора. US-A-4786625 раскрывает каталитический состав, содержащий поверхностно-впитанный металл платиновой группы и однородное олово, германий или рений на огнеупорной оксидной подложке. US-A-4992158 описывает введение платины или палладия вблизи поверхности предпочтительно L-цеолита, с использованием ацетилацетоната платины и/или палладия; однако нет намека на различные градиенты различных металлов. Ни одна из вышеприведенных литературных ссылок не предвосхищает или предполагает катализатор, содержащий некислотное крупнопористое молекулярное сито и два или более металла платиновой группы, имеющих различные градиенты в пределах катализатора.

Краткое изложение сущности изобретения.

Целью настоящего изобретения является предложить каталитическую систему для каталитического риформинг-процесса, эффективную для дегидроциклизации парафинов с высокой каталитической активностью и стойкостью. Целью изобретения, вытекающей из первой цели, является предотвращение дезактивации серой риформинг-катализатора, в котором высокая избирательность дегидроциклизации парафина, как правило, сочетается с необычной нечувствительностью к сере в сырье.

Настоящее изобретение основано на открытии, что связанный L-цеолитный катализатор, содержащий палладиевый компонент в поверхностном слое и равномерно распределенную платину, показывает в результате существенное улучшение каталитической активности и стойкости, а также селективности по ароматическим соединениям в процессе каталитического риформинга.

Широким воплощением настоящего изобретения является катализатор, селективный для процесса дегидроциклизации парафинов в ароматические соединения, содержащий каталитически эффективные количества связанного некислотного крупнопористого молекулярного сита и многометаллический многоградиентный компонент из благородного металла группы VIII (8-10) ("группы VIII"). Предпочтительно металлический компонент включает в себя равномерно диспергированную платину и другой металл группы VIII в качестве компонента поверхностного слоя. Наиболее предпочтительно компонент поверхностного слоя включает палладий, и градиенты металлов определяются с помощью растворного электронного микроскопа (РЭМ). Оптимально некислотный L-цеолит является L-цеолитом в калиевой форме.

В другом отношении изобретение представляет собой процесс деформинга, селективного для дегидроциклизации парафинов, использующий катализатор, содержащий связанное некислотное крупнопористое молекулярное сито и многометаллический многоградиентный компонент из благородного металла группы VIII (8-10) ("группы VIII").

Краткое описание чертежей:

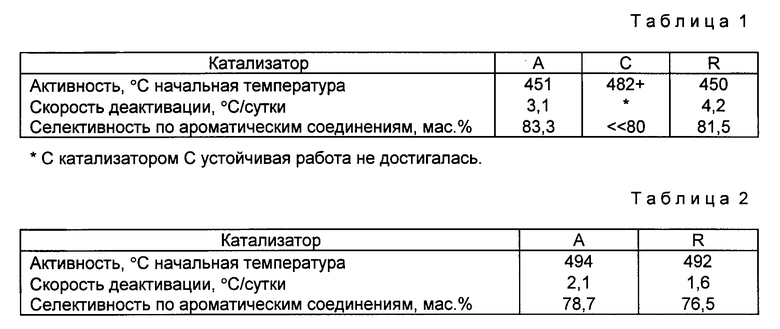

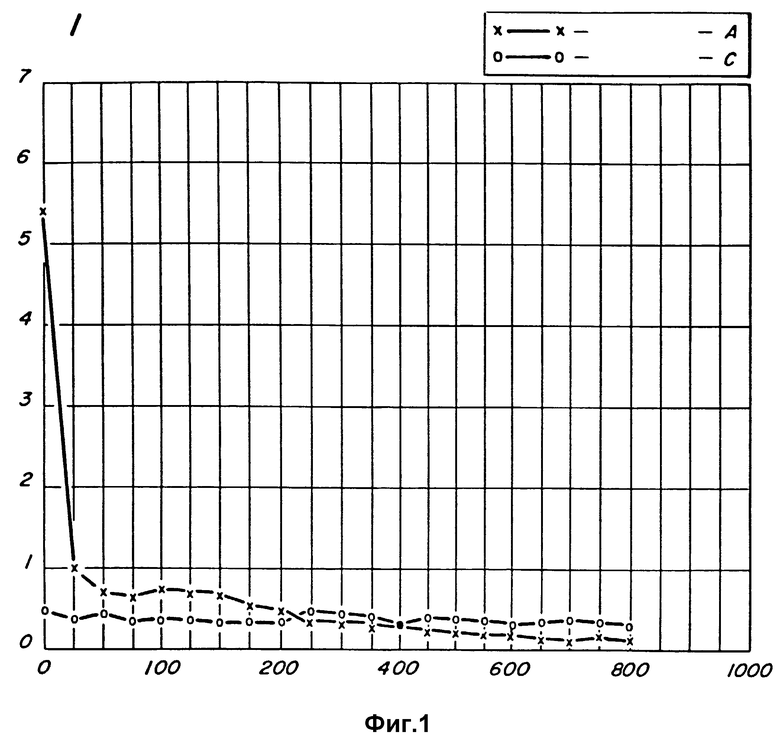

на фиг. 1 показан градиент палладия поперек радиуса частиц катализатора в препаратах, показанных на примерах ниже, сопоставляя градиент палладия в контрольных частицах катализатора из уровня техники с частицами катализатора согласно изобретению;

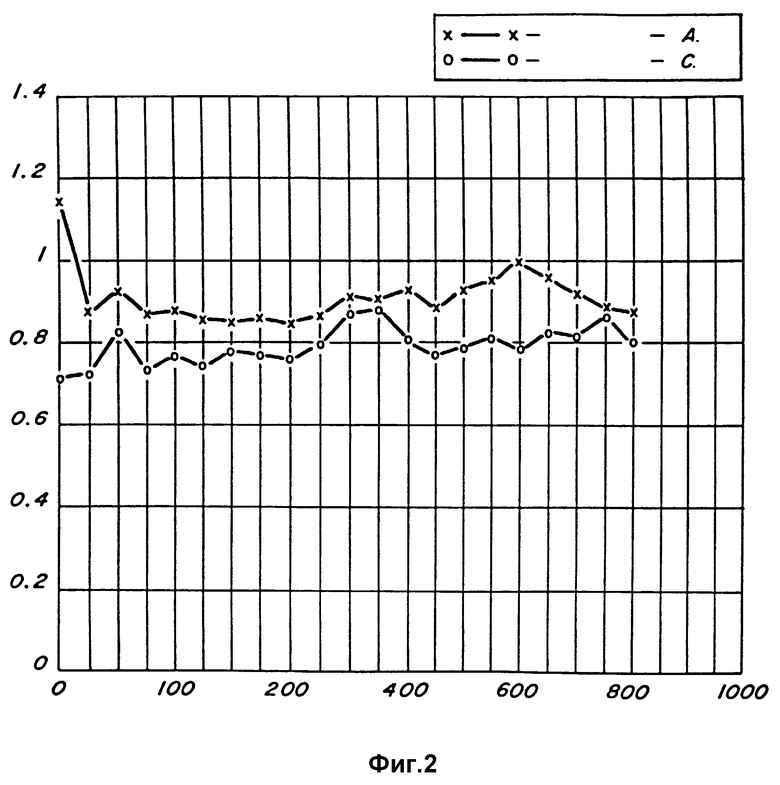

на фиг. 2 - градиент платины поперек радиуса частиц катализатора для контрольных частиц катализатора из уровня техники и частиц катализатора согласно изобретению;

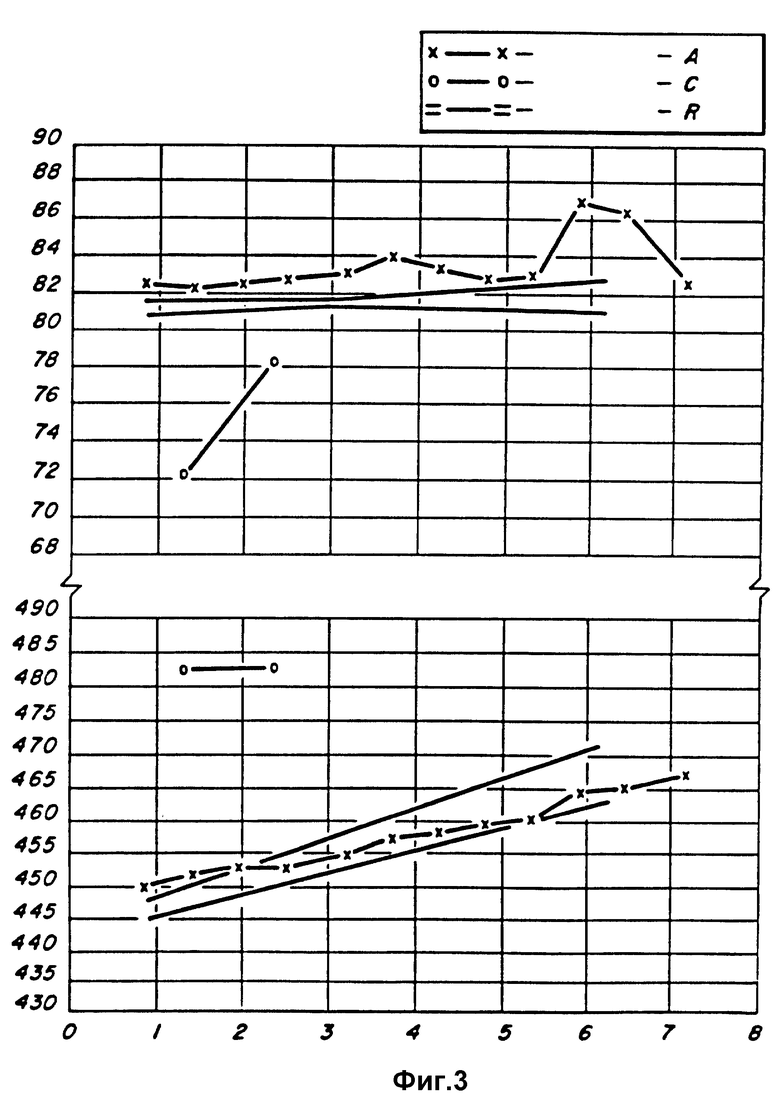

на фиг. 3 - активность и стойкость, а также общая селективность при получении ароматических соединений риформингом для катализатора согласно настоящему изобретению в сравнении контрольного катализатора из уровня техники и эталонного катализатора при работе на серусодержащем сырье;

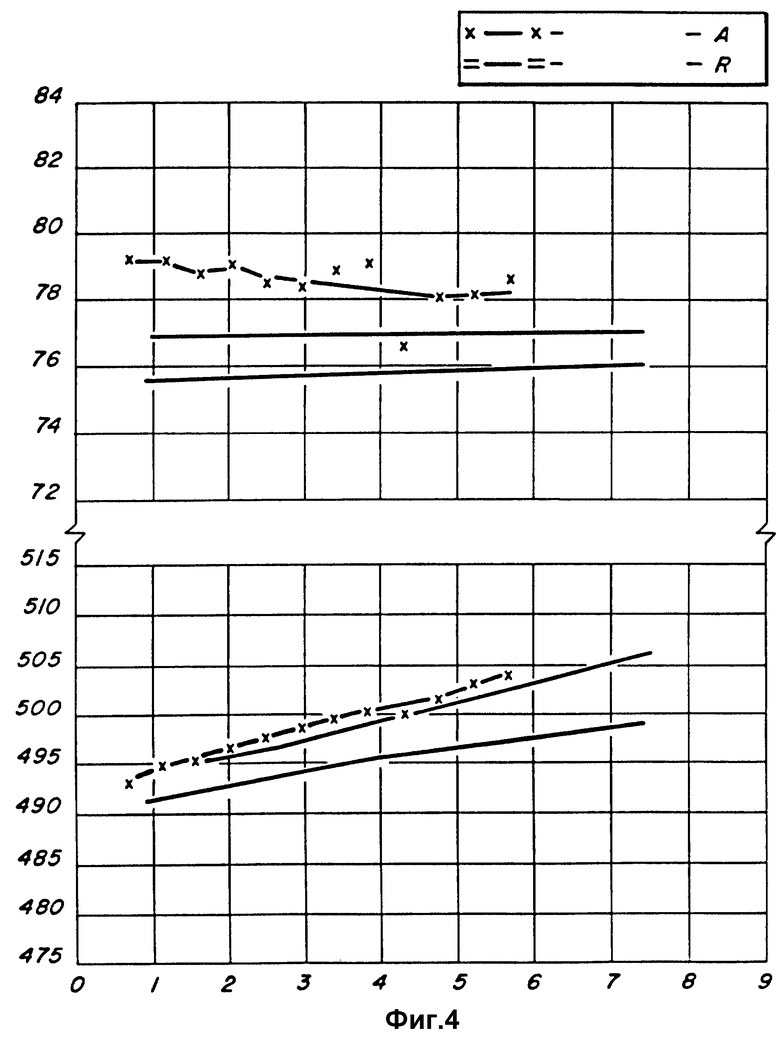

на фиг. 4 - активность и стабильность, а также общая селективность при получении ароматических соединений риформингом при работе на сырье с низким содержанием серы для катализатора согласно настоящему изобретению в сравнении с контрольным катализатором из уровня техники.

Подробное описание изобретения.

Широкие воплощения настоящего изобретения направлены на создание уникального катализатора риформинга и процесса риформинга, использующего данный катализатор, причем катализатор включает в себя некислотное молекулярное сито и два или более металла группы VIII (8-10) периодической таблицы (см. Cotton and Wilkinson Aluanced Organic Chemistry, John Wiley & Sons (Fifth Edition, 1988)) ("благородный металл группы VIII"); при этом по меньшей мере один из металлов присутствует в катализаторе в виде компонента поверхностного слоя и по меньшей мере один из других металлов диспергирован равномерно. Катализатор риформинга согласно настоящему изобретению, как установлено, обладает неожиданно высокой активностью и стойкостью в сравнении с катализаторами из уровня техники в процессах риформинга парафинового сырья, позволяя получать ароматические соединения с высокими выходами.

Заявляемый катализатор обычно используется в форме частиц катализатора наподобие тех, что содержатся в реакторе технологической установки конверсии углеводородов. "Слой частиц катализатора" определяется как совокупность частиц катализатора, изготовленных в основном идентичными способами в идентичном оборудовании из одних и тех же партий сырьевых материалов. Предпочтительная частица катализатора согласно настоящему изобретению представляет собой экструдат обычно цилиндрической формы с диаметром от 0,8 до 3,2 мм (особенно от 1,5 до 2,2 мм) и отношением длины к диаметру от 1:1 до 5:1, особенно предпочтительно от 2: 1 к 3:1. Другие формы частиц, известные из уровня техники, такие как сферы, стержни, пилюли, шарики, таблетки или гранулы, также подпадают под изобретение, сферические частицы могут быть сформованы непосредственно из экструдатов путем раскатывания частиц экструдата на вращающемся диске.

Существенным компонентом частиц катализатора является некислотное крупнопористое молекулярное сито. Подходящие молекулярные сита обычно имеют максимальный диаметр свободного канала или "размер пор" 6 или более ангстрем, причем предпочтителен умеренный размер пор от прибл. 7 до 8 ангстрем. Такие молекулярные сита включают сита, характеризуемые Комиссией по номенклатуре цеолитов Международного союза теоретической и прикладной химии как структуры типа AFI, BEA, FAU или LTL, причем предпочтительная структура LTL. Существенно, чтобы предпочтительный L-цеолит был бы некислотным, так как кислотность снижает селективность конверсии в ароматические соединения на готовом катализаторе. Чтобы цеолит был некислотным, необходимо, чтобы в основном все его центры катионового обмена были бы заняты неводородными катионами. Предпочтительно, чтобы катионы, занимающие центры катионного обмена, включали один или более чем один щелочной или щелочноземельный металл, хотя могут присутствовать и другие катионы. Особо предпочтителен некислотный L-цеолит в калиевой форме.

Необходимо добавлять в L-цеолит связующее для получения формы, удобной для использования в частицах катализатора согласно настоящему изобретению. Уровень техники учит, что годится любое огнеупорное связующее на основе неорганического оксида. Предпочтительными связующими согласно настоящему изобретению являются одно или более из кремнезема, глинозема или магнезии. Особенно предпочтителен аморфный кремнезем, и превосходные результаты получаются, когда используют синтетический белый порошок кремнезема, осажденный в виде ультратонких сферических частиц из водного раствора. Кремнеземное связующее предпочтительно некислотно, содержит менее чем 0,3 мас.% сульфатных солей, и имеет площадь поверхности от 120 до 160 м2/г (BET).

L-цеолит и связующее могут быть скомбинированы для получения тех форм частиц, которые известны специалисту в данной области как сферы, экструдаты, стержни, пилюли, шарики, таблетки или гранулы. Сферические частицы могут быть сформованы непосредственно методом масляной капли, как показано ниже, или из экструдатов раскатыванием частиц экструдата на вращающемся диске. По одному способу формования экструдатов L-цеолит в калиевой форме и аморфный кремнезем смешивают в виде однородной порошковой смеси перед введением агента пептизации. Добавляют водный раствор, содержащий гидроксид натрия, для образования пасты, способной экструдироваться. Паста предпочтительно имеет содержание влаги от 30 до 50 мас.%, чтобы образовать экструдат, имеющий приемлемую целостность для противостояния непосредственной кальцинации. Получающуюся пасту продавливают через экструзионную головку соответствующей формы и размера для получения частиц экструдата, которые сушат и обжигают известными способами. Предпочтительно экструдаты подвергают непосредственно обжигу без промежуточной стадии сушки, чтобы заключить в капсулу ионы калия и сохранить основность. Обжиг экструдатов осуществляют в кислородсодержащей атмосфере при температуре от 260 до 650oC в течение периода времени от 0,5 до 2 ч.

Альтернативная глиноземная форма подложки катализатора согласно настоящему изобретению представляет собой сферу. Глиноземные сферы могут быть изготовлены непрерывно хорошо известным способом масляной капли, который предусматривает образование гидрозоля глинозема любым из известных из уровня техники способов и предпочтительно реакцией металлического алюминия с хлористоводородной кислотой, объединение образовавшегося гидрозоля с подходящим агентом гелеобразования и сливание по каплям полученной смеси в масляную ванну, поддерживаемую при повышенных температурах. Капельки смеси остаются в масляной ванне, пока не осядут и не образуют сферы гидрогеля. Сферы затем непрерывно удаляют из масляной ванны и обычно подвергают специфической обработке - старению и сушке в масле и аммиачном растворе для дальнейшего улучшения их физических свойств. Подвергнутые старению и гелеобразованию частицы затем промывают и сушат при относительно низкой температуре от 150 до 205oC и подвергают обжигу при температуре от 450 до 700oC в течение периода времени от прибл. 1 до 20 ч. Эта обработка приводит к превращению гидрогеля глинозема в соответствующий кристаллический гамма-глинозем. US-A-2620314 содержит дополнительные детали и включен здесь в виде ссылки на него.

Основа риформинг-катализатора может содержать другие пористые адсорбционные материалы с большой площадью поверхности. В пределах объема изобретения находятся огнеупорные подложки, содержащие один или более чем один из (1) огнеупорных неорганических оксидов, таких как глинозем, кремнезем, двуокись титана, магнезия, двуокись циркония, окись хрома, окись тора, окись или их смесей (2) синтетических или природных глин и силикатов, которые могут быть обработанными кислотой (3) кристаллических цеолитовых алюмосиликатов, либо природных, либо синтетических, таких как FAU, MEL, MEI, MOR, MTW (Комиссия по номенклатуре цеолитов Международного союза теоретической и прикладной химии), в водородной форме или в форме, которая получена путем обмена на ионы металла; (4) шпинели, такие как ZnAl2O4, MgAl2O4, FeAl2O4, CaAl2O4, и (5) комбинации материалов из одной или более чем одной из этих групп.

Компонент из щелочного металла является весьма предпочтительной составной частью риформинг-катализатора согласно настоящему изобретению. Могут быть использованы один или более чем один из щелочных металлов, включая литий, натрий, калий, рубидий, цезий и их смеси, предпочтительно калий. Щелочной металл оптимально может занимать в основном все из центров катионного обмена некислотного L-цеолита, как описано выше. Также может присутствовать щелочной металл, осажденный на поверхности, как описано в US-A-4619906, включенной в настоящее описание в виде ссылки.

Существенным ингредиентом катализатора согласно настоящему изобретению является многометаллический многоградиентный компонент из благородного металла восьмой группы (8-10) ("группа VIII"). "Многоградиентный" обозначает различное распределение двух или более благородных металлов восьмой группы в катализаторе. Предпочтительно по меньшей мере один металл присутствует в виде компонента "поверхностного слоя", как описано ниже, в то время как один или более одного из других металлов равномерно распределены по всему катализатору. Характеристика благородного металла группы VIII как компонента "поверхностного слоя" делается для того, чтобы охватить градиент благородного металла восьмой группы по подложке катализатора и в ее пределах, как описывается ниже.

Из благородных металлов восьмой группы, т.е. платины, палладия, родия, рутения, осмия и иридия, предпочтительным металлом поверхностного слоя является палладий, а предпочтительным равномерно распределенным металлом является платина. Также под настоящее изобретение подпадают смеси благородных металлов восьмой группы в качестве компонента поверхностного слоя и/или равномерно распределенного компонента. Компонент из благородного металла восьмой группы может присутствовать в конечном композитном продукте как соединение, такое как оксид, сульфид, галогенид или оксигалогенид, в химической комбинации с одним или более чем одним из других ингредиентов композитного материала или как элементарный металл. Но наилучшие результаты получаются, когда в основном все металлы присутствуют в элементарном состоянии. Каждый из металлов может присутствовать в конечном сложном катализаторе в любом количестве, которое каталитически эффективно, но предпочтительны относительно небольшие количества. Каждый из благородных металлов группы VIII как поверхностного слоя, так и равномерно распределенный, содержится в конечном катализаторе в количестве от 0,01 до 5 мас.%, предпочтительно от 0,05 до 2 мас. %, считая на элементную основу. Отношение количества металла поверхностного слоя к количеству равномерно распределенного металла находится обычно в пределах от 20:1 до 1:50, оптимально от 10:1 до 1:20, считая на массу элементов.

По меньшей мере один благородный металл восьмой группы сконцентрирован в поверхностном слое каждой частицы катализатора. Согласно настоящему изобретению "слой" определяется как слой частицы катализатора существенно равномерной толщины на существенно равномерном расстоянии от поверхности частицы катализатора. "Поверхностный слой" - это слой частицы катализатора, примыкающий к поверхности частицы. Концентрация благородного металла восьмой группы в поверхностном слое прогрессивно уменьшается от поверхности к центру частицы катализатора и является существенно более низкой в "центральной сердцевине" частицы, чем в ее поверхностном слое. "Центральная сердцевина" согласно настоящему изобретению есть сердцевина частицы катализатора, представляющая 50% диаметра или предпочтительно 50% объема частицы. "Диаметр" определяется как минимальный регулярный размер через центр частицы катализатора; например, этим размером будет диаметр частицы экструдата. Для предпочтительных экструдатов согласно настоящему изобретению центральная сердцевина есть концентрическая цилиндрическая часть, исключая поверхностный слой и концы цилиндрических частиц экструдата; центральная сердцевина, имеющая 50% объема частицы экструдата, обычно имеет диаметр 70-75% от диаметра частицы. Однако этим самым не исключаются и другие количественные критерии для измерения градиента концентрации металла в частице катализатора.

Металл "поверхностного слоя" катализатора согласно настоящему изобретению имеет концентрацию в поверхностном слое частицы, которая по меньшей мере в два раза выше чем концентрация в центральной сердцевине частицы катализатора. Предпочтительно измерение концентрации поверхностного слоя производится как среднее концентрации ближайшей к поверхности по меньшей мере трех частиц катализатора. Предпочтительнее концентрация благородного металла восьмой группы по меньшей мере в три раза выше концентрации в центральной сердцевине. Альтернативно концентрация поверхностного слоя является средним из измерений в пределах поверхностного слоя, который, например, имеет глубину 100 мкм. Характеризуя таким образом изобретение и как показано на примерах ниже, поверхностный слой может иметь глубину от 50 до 100 мкм или представлять 10 или 20% радиуса частицы катализатора. "Радиус" определяется на расстояние от поверхности до центра частицы катализатора и равен половине диаметра частицы. При альтернативном определении прибл. 50% или более металла поверхностного слоя содержится в поверхностном слое катализатора.

Благородный металл восьмой группы в поверхностном слоем может быть включен в частицу катализатора любым подходящим способом для обеспечения уменьшающегося градиента металла от поверхности до центра частицы. Предпочтительно металл импрегнируют в связанный некислотный цеолит в качестве соединения, разлагающегося при контакте со связанным цеолитом, освобождая металл на поверхности частицы или вблизи этой поверхности. Более предпочтительно палладиевый компонент импрегнируют как соединение, в особенности как соль, которое разлагается при pH 5 или более. Например, предпочтительный палладий импрегнируют как P2(NO3)2, которая разлагается при контакте со связанным L-цеолитом. Другие средства, которые не ограничивают изобретение, включают использование металла, который комплексирует со связанным цеолитом или который не проникает внутрь частицы. Примером является мультидентатный лиганд, такой как карбоновые кислоты, или соединения металлов, содержащие аминогруппы, тиоловые группы, фосфорные группы или другие полярные группы, которые могут соединяться прочно с оксидной подложкой.

Альтернативно благородный металл восьмой группы поверхностного слоя может быть введен в катализатор путем импрегнирования напылением. Один пример тому - это помещение распылительного сопла внутри вращающегося барабана, который удерживает подложку катализатора. Раствор соли поверхностного металла выбрасывается из сопла с помощью воздуха, образуя мелкие капельки аэрозоля, который контактирует с подложкой во вращающемся барабане и обеспечивает эффективное смешение. Объемное отношение раствора и подложки достаточно для получения желательной концентрации металла поверхностного слоя в катализаторе и предпочтительно составляет от 0,3 до 1,0.

Градиент благородных металлов восьмой группы предпочтительно определяется посредством растровой электронной микроскопии (РЭМ). Определения местных концентраций металла с помощью РЭМ проводятся по меньшей мере на трех образцах частиц из слоя катализатора. Образцы отбираются из слоя катализатора способами, известными среднему специалисту в данной области. Данные, полученные с помощью РЭМ, показывают среднее содержание металлов в любой одной точке в пределах частицы катализатора, основанное на профиле распределения металлов в отношении к количеству подложки. Результат каждого анализа не может быть основан на нулевой точке; попытка интегрировать кривую распределения невозможна, она приводит к интерпретационным ошибкам, так как вся кривая могла бы быть смещена либо вверх, либо вниз. Однако эти данные полезны для относительных сравнений распределений металлов.

Равномерно распределенный благородный металл группы VIII представляет собой существенную часть многоградиентного компонента из благородного металла группы VIII, может быть введен в пористый материал носителя любым способом, таким как соосаждение, ионный обмен или пропитывание. Платина является предпочтительным равномерно распределенным металлом, и оптимально вводится в катализатор с помощью растворимого разлагаемого соединения применяемого для пропитки материала носителя относительно равномерным способом. Например, платину можно добавлять к подложке, смешивая последнюю с водным раствором хлорплатиновой кислоты, хлорплатината аммония, бромплатиновой кислоты, трихлорида платины, тетрахлорида платины-гидрата, дихлоркарбонилдихлорида платины, хлористой тетраминоплатины, динитродиаминоплатины, тетранитроплатината натрия (II) чи тому подобное. Использование хлористого соединения предпочтительно, так как оно облегчает равномерное распределение металлических компонентов по всему материалу носителя. Кроме того, в общем предпочтительно пропитывать материал носителя, после того как он был обожжен, чтобы свести к минимуму риск потери дорогостоящего благородного металла группы VIII. Хотя изобретение охватывает одновременное введение в катализатор благородных металлов восьмой группы как металлов поверхностного слоя, так и равномерно распределенных металлов, однако любой эффективный порядок добавления приемлем, и компонент поверхностного слоя может быть добавлен до или после добавления равномерно распределенного металла. Оптимально компонент поверхностного слоя вводится в катализатор до введения равномерно распределенного металла окислением композитного материала перед добавлением последнего металла.

При измерениях с помощью РЭМ металл полагают равномерно распределенным, если концентрация металла в одном слое из определений на трех или более частицах отличается менее чем на прибл. 50% от средней концентрации металла на частицах. Предпочтительно, чтобы разница между концентрацией металла в любом слое и средним значением для всех частиц была менее чем прибл. 25%.

В пределах объема изобретения то, что катализатор может содержать другие металлические компоненты для модификации эффекта от компонента благородного металла восьмой группы. Такие металлические модификаторы могут включать металлы группы IVA (14), рений, индий, галлий, марганец, цинк, уран, диспрозий, таллий и их смеси. Каталитически активные количества таких металлических модификаторов могут быть введены в катализатор любым известным из уровня техники способом. Как правило, необязательный металлический модификатор присутствует в концентрации от 0,01 до 5 мас.% от готового катализатора, считая на элементную основу. Предпочтительно катализатор не содержит таких металлических модификаторов.

Катализатор риформинга может содержать галогенный компонент. Галогенный компонент может быть либо фтором, хлором, бромом либо йодом, причем предпочтителен хлор. Принимая во внимание некислотный характер подложки, галоген обычно вводят в катализатор лишь в сочетании с вводом металлического компонента. Галогенный компонент, как правило, присутствует в состоянии связанности с подложкой из неорганического оксида. Галогенный компонент предпочтительно хорошо распределен по всему катализатору и может составлять от готового катализатора от более прибл. 0,2 до 15 мас.%, считая на элементную основу.

Готовый катализатор риформинга, как правило, сушат при температуре от 100 до 320oC в течение времени от 0,5 до 24 ч с последующим окислением при температуре от 300 до 550oC (предпочтительно выше 350oC) в воздушной атмосфере в течение от 0,5 до 10 ч. Предпочтительно окисленный катализатор подвергают в основном безводной стадии восстановления при температуре от 300 до 550oC (предпочтительно выше 550oC) в течение времени от 0,5 до 10 ч. Продолжительность стадии восстановления должна быть лишь такой, какая необходима для восстановления платины, чтобы избежать предеактивации катализатора, и может быть осуществлена in situ как часть пуска установки, если поддерживается сухая атмосфера. Дальнейшие детали приготовления и активации вариантов чувствительного к сере риформинг-катализатора раскрыты, например, в US-A-4619906 и US-A-4822762, которые включены в настоящее описание в виде ссылки на них.

Углеводородное сырье для риформинг-процесса согласно настоящему изобретению включает парафины и нафтены и может содержать ароматические соединения и небольшое количество олефинов, предпочтительно кипящих в пределах температур кипения бензина. Сырье, которое может быть использовано, включает бензинолигроиновые фракции прямой гонки, бензин из промысловых газов, синтетические бензинолигроиновые фракции, бензин термического крекинга, бензин каталитического крекинга, частично реформированные бензинолигроиновые фракции или рафинаты от экстракции ароматических соединений. Пределы кипения могут быть как у нафты широкой фракции, имеющей начальную температуру кипения обычно от 40 до 80oC и конечную температуру кипения от 160 до 210oC, или они могут более узкими с более низкой конечной температурой кипения. Легкое парафиновое сырье, такое как бензинолигроиновые фракции из сырой нефти со Среднего Востока, имеющие конечную температуру кипения от 100 до 160oC, предпочтительны благодаря специфической способности способа дегидроциклизовать парафины в ароматические соединения. Рафинаты от экстракции ароматических соединений, содержащие главным образом малоценные C6-C8-парафины, которые могут быть превращены в ценные B-T-X-ароматические соединения (В-Т-Х - бензол, толуол, ксилол), являются особенно предпочтительными сырьевыми материалами.

Углеводородное сырье для способа согласно настоящему изобретению может содержать небольшие количества соединений серы, как правило, не более чем 10 частей на миллион (ppm) на элементной основе. Предпочтительно, чтобы углеводородное сырье было приготовлено путем проведения обычной стадии предварительной обработки, такой как гидрообработка, гидрочистка или гидрообессеривание для превращения примесей, таких как сернистые, азотные и окисленные соединения в H2S, NH3 и H2O соответственно, которые могут быть удалены от углеводородов фракционированием. В этой предварительной обработке предпочтительно используется катализатор, известный из уровня техники, содержащий подложку из неорганического оксида, и металлы, выбранные из групп VIB (6) и VIII (9-10). Альтернативно или в дополнение к обычной гидрообработке стадия предварительной обработки может включать контакт с сорбентами, способными удалять сернистые и другие загрязнения. Эти сорбенты могут включать, но не ограничены этим, один или более чем один из оксида цинка, губчатого железа, натрия с высокоразвитой поверхностью, глинозем с высокоразвитой поверхностью, никель на глиноземе, активированные угли и молекулярные сита. Предпочтительно, чтобы стадия предварительной обработки обеспечивала риформинг-катализатор углеводородным сырьем, имеющим содержание серы по меньшей мере такого же низкого уровня, как это известно из уровня техники как желательное углеводородное сырье для риформинга, содержащее, например, от 1 до 0,1 ppm (100 ppb) серы; обычный уровень серы на современных установках предварительной обработки составляет от 0,5 до 0,15 ppm.

Возможно, что углеводородное сырье будет существенно свободным от серы. Известно, что селективные риформинг-катализаторы ароматизации парафинов высокочувствительны к сере, и некоторую выгоду можно извлечь из сырья, не содержащего серы, даже тогда, когда используется данный активный стойкий катализатор. Сырье, свободное от серы, определяется как содержащее менее чем 20 частей на миллиард (ppb) и предпочтительно меньше чем 14 ppb серы. В другом отношении сырье, свободное от серы, определяется как не содержащее определяемой серы. Воспроизводимость испытания по Американскому национальному стандарту ASTM D 4045-87 составляет 20 ppb при уровне серы в 0,02 ppm (20 ppb), и "свободное от серы" согласно этому испытанию будет поэтому определяться как меньше чем 20 ppb серы. Однако можно полагать, что одна лаборатория, испытывающая серию подобных образцов, может определить разницу при более низких уровнях серы, например 10 мкг/мл или 14 ppb серы.

Условия работы, используемые в процессе согласно настоящему изобретению, включают давление от 101 до 6070 кПа (от 1 до 60 атм), предпочтительно в пределах от 101 до 2030 кПа (от 1 до 20 атм) и особенно предпочтительны давления ниже 1013 кПа (10 атм). Свободный водород предпочтительно вводят в процесс в количестве, достаточном для того, чтобы соответствовать соотношению от 0,1 до 10 моль водорода на моль углеводородного сырья. Под "свободным водородом" понимается молекулярный водород H2, не связанный в углеводороды или другие соединения. Предпочтительно реакции проводят в отсутствие добавленного галогена. Объем катализатора соответствует часовой объемной скорости жидкости от 0,5 до 40 ч-1. Рабочая температура обычно находится в пределах от 260 до 600oC. Выбор температур обусловлен желаемым качеством продукта, при этом более высокие температуры приводят к повышенной конверсии в ароматические соединения и легкие углеводороды. Типы углеводородов в сырье также оказывают влияние на выбор температуры, так как бензинолигроиновые фракции значительно дегидрируются над первым участком риформинг-катализатора, с которым сырье контактирует, с сопутствующим резким падением температуры поперек первого слоя катализатора из-за эндотермического тепла реакции. Температура обычно медленно повышается в течение каждого периода работы для компенсации неизбежной деактивации катализатора.

Процесс риформинга может быть осуществлен в реакторном отделении, состоящем из одного реактора, или в нескольких реакторах, при соблюдении условий, известных из уровня техники, для регулирования температур на входе в каждый реактор. Загружаемое сырье может контактировать с каталитической системой в каждом из соответствующих реакторов в режиме восходящего, нисходящего или радиального потока. Так как предпочтительный способ риформинга проводится при относительно низком давлении, небольшое падение давления в реакторе с радиальным потоком благоприятствует радиально-поточному режиму. Так как преобладающие реакции дегидроциклизации и дегидрогенизации эндотермичны, реакторная секция обычно включает в себя два или более реакторов с подогревом между реакторами для компенсации эндотермического тепла реакции и поддержания условий дегидроциклизации.

Способ риформинга производит выходящий поток, богатый ароматическими соединениями, содержащий ароматические соединения C5+ - доли выходящего потока обычно в пределах от прибл. 45 до 85 мас.%. Состав ароматических соединений будет зависеть главным образом от состава сырья и условий проведения процесса, и обычно представляет собой ароматические соединения C6-C12. Бензол, толуол и C8-ароматические соединения являются главными ароматическими продуктами, получаемыми из предпочтительного легкого бензинолигроинового и рафинатного сырья.

Используя известные из уровня техники технологию и оборудование, обычно пропускают богатый ароматикой выходящий поток через охлаждающую зону в зону отделения. В зоне отделения, обычно поддерживаемой при температуре от 0 до 65oC, богатый водородом газ отделяется от жидкой фазы. Получающийся богатый водородом поток может быть затем возвращен через подходящие компрессорные средства обратно в первую зону риформинга. Жидкую фазу из зоны отделения обычно отбирают и обрабатывают в системе фракционирования для регулирования концентрации легких углеводородов и получения реформата, содержащего ароматические соединения.

Реакторная секция обычно связана с известными из уровня техники необязательными системами регенерации катализатора, такими как (1) полурегенеративная установка, содержащая реакторы неподвижного слоя, которая поддерживает режим работы при повышении температуры, закрывая в конце концов установку для регенерации и реактивации катализатора; (2) установка качающихся реакторов, в которой отдельные реакторы неподвижного слоя последовательно изолируются трубопроводными системами, когда катализатор дезактивируется, и катализатор в изолированном реакторе регенерируется и реактивируется, в то время как другие реакторы остаются в работе; (3) непрерывная регенерация катализатора, отбираемого из реактора с подвижным слоем, с реактивацией и заменой реактивированного катализатора, допускающая более интенсивный режим путем поддержания высокой активности катализатора в течение регенерационных циклов в несколько дней; или (4) гибридная система с полурегенеративными и непрерывно-регенеративными возможностями в одной и той же установке. Предпочтительным вариантом согласно настоящему изобретению является вариант с реакторами неподвижного слоя в полурегенеративной установке.

Возможным вариантом согласно настоящему изобретению является риформинг углеводородного сырья с физической смесью риформинг-катализатора и сорбента серы. Смесь содержится либо в реакторе неподвижного слоя, либо в реакторе подвижного слоя, благодаря чему катализатор может непрерывно отбираться и добавляться. Сорбент серы должен быть не только эффективным в удалении малых количеств сернистых соединений из потоков углеводородов в условиях процесса каталитического риформинга, но также быть совместимым с риформинг-катализатором, чтобы поддерживать активность катализатора. Сорбент серы включает в себя оксид металла, предпочтительно выбранный из оксидов металлов, имеющих атомный номер между 19 и 30, включительно, эти металлы, в частности калий, кальций, ванадий, марганец, никель, медь и цинк, известны своей эффективностью в удалении серы в различных обстоятельствах. Сорбент оптимально содержит марганцевый компонент. Оксид марганца, как было установлено, сообщает защиту риформинг-катализатору, превосходящую ту, которую обеспечивает оксид цинка из уровня техники, как полагают, из-за возможного отравления цинком ассоциированного риформинг-катализатора. Оксиды марганца включают MnO, Mn3O4, Mn2O3, MnO2, MnO3 и Mn2O7. Предпочтительным оксидом марганца является MnO (оксид двухвалентного марганца). Марганцевый компонент может быть скомбинирован с подходящим связующим, таким как глины, графит или органические оксиды, включая один или более одного оксида из глинозема, и кремнезема, оксида циркония, магнезии, оксида хрома, или оксида бора, чтобы обеспечить вторую частицу для физической смеси каталитической системы согласно настоящему изобретению. Предпочтительно марганцевый компонент не связан и состоит в основном из оксида марганца. Еще более предпочтительно, чтобы марганцевый компонент состоял в основном из оксида двухвалентного марганца MnO, который продемонстрировал прекрасные результаты по удалению серы и показал адекватную прочность частицы без связующего для второй частицы согласно настоящему изобретению.

В еще одном альтернативном варианте воплощения настоящего изобретения физическая смесь частиц риформинг-катализатора и сорбента серы содержится в одной и той же частице катализатора. В этом варианте изобретения частицы катализатора и сорбента могут быть измельчены или размолоты вместе или отдельно для образования частиц подходящего размера, предпочтительно меньше чем 100 мкм, и частицы помещаются в подходящую матрицу. Предпочтительно матрицу выбирают из неорганических оксидов, описанных выше.

Другие варианты воплощения, охватываемые настоящим изобретением, как оно заявлено в формуле изобретения, будут очевидны для специалиста в данной области. Нижеследующие примеры иллюстрируют определенные специфические варианты, и они, в частности, не должны пониматься как ограничивающие пределы изобретения, указанные в формуле изобретения.

Примеры.

Три параметра особенно полезны в оценке эффективности процесса и катализатора риформинга, в частности в оценке катализаторов для дегидроциклизации парафинов. "Активность" есть мера способности катализатора превращать реагенты при определенном наборе условий реакции. "Селективность" есть показатель способности катализатора производить заданный продукт с высоким выходом. "Стабильность" есть мера способности катализатора сохранять свою активность и селективность в течение времени.

Примеры иллюстрируют влияние использования частиц катализатора, приготовленных способом, раскрытым в настоящем изобретении, в особенности на активность и стойкость риформинг-катализатора в присутствии серы и на активность и селективность в отсутствие серы,

Сырье, на котором основаны сравнения катализатора, было рафинатом из комбинации каталитического риформинга с последующей экстракцией ароматических соединений для получения бензола, толуола и C8-ароматических соединений. Сырье имеет следующую характеристику:

Удельный вес - 0,6896

ASTM D-86, oC:

температура начала кипения - 70

10% - 77

50% - 86

50% - 108

конечная точка кипения - 138

Мас.%:

парафины - 90,3

олефины - 0,1

нафтены - 6,8

ароматические соединения - 2,8

Вышеприведенный состав использовался в испытаниях, указанных ниже, в присутствии или в отсутствие небольших количеств серы: сырье S содержало прибл. 0,4 ppm или 400 ppb (частей на миллиард) серы, в то время как сырье A содержало менее чем 100 ppb серы.

Катализаторы сравнения.

Катализатор из уровня техники, содержащий единственный компонент из благородного металла группы VIII (8-10), состоящий в основном из платины, использовался как эталонный катализатор или катализатор R. Платину наносили пропиткой в виде хлорида тетрааминоплатины (ТАРС) на экструдированную подложку связанного с кремнеземом L-цеолита, имеющей диаметр прибл. 1,6 мм и отношение диаметра к длине (L/D) от 2 до 3, что давало содержание платины 0,82 мас.%, считая на элементную основу, в готовом катализаторе. Катализатор окончательно обрабатывали окислительным хлорированием при 350oC на воздухе, с использованием смеси HCl/Cl2, и восстановлением водородом при 350oC.

Из той же подложки, из которой готовили катализатор R, готовили контрольный катализатор C, представляющий собой биметаллический катализатор из благородных металлов группы VIII (8-10), не по настоящему изобретению. Платину и палладий совместно наносили пропиткой на подложку, получая равномерное распределение в атомном соотношении прибл. 1: 1 двух металлов. Раствор Pd(NO3)2 и этилендиаминотетрауксусной кислоты (ЭДТА) соединяли с ТАРС и использовали для пропитки подложки L-цеолит/кремнезема. Катализатор C окончательно обрабатывали окислительным хлорированием тем же способом, что и катализатор R. Готовые частицы катализатора имеют следующий состав, мас.%:

Палладий - 0,436

Платина - 0,827

Хлорид - 0,48

Катализатор согласно изобретению.

Катализатор согласно изобретению готовили последовательным нанесением пропиткой палладия и платины, чтобы получить атомное соотношение 1:1, на ту же подложку, которая использовалась для эталонного и контрольного катализаторов, описанных выше. Палладий вводили в виде Pd(NO3)2 и осаждали в основном на поверхности подложки, которую затем окисляли при 565oC. Окисленную подложку затем пропитывали ТАРС, получая существенно равномерное распределение платины на подложке. Подложку, пропитанную палладием и платиной, окончательно обрабатывали окислительным хлорированием и восстанавливали тем же способом, что и катализатор R. Готовый катализатор, обозначенный как катализатор A, имел следующий состав, мас.%:

Палладий - 0,404

Платина - 0,823

Хлорид - 0,43

Оценку частиц катализаторов C и A производили посредством сканирующей электронной микроскопии (РЭМ). Цель этого анализа состояла и в том, чтобы идентифицировать относительное распределение палладия и платины поперек радиуса частиц катализатора. От каждого катализатора C и A оценивали по три частицы, чтобы получить надежные средние данные.

Данные РЭМ показывают приблизительное содержание металлов любой одной точки в пилюле катализатора, указанной выше, основанное на профиле распределения металлов в отношении к подложке. Эти данные полезны для выполнения относительных сравнений распределений металлов.

На фиг. 2 показано относительное распределение концентрации палладия поперек 800-микронного радиуса частиц катализатора от поверхности к центру каждой частицы. Контрольный катализатор C обнаружил относительно ровное распределение палладия при отсутствии различимой тенденции в концентрации поперек частиц. Катализатор A в противоположность этому обнаружил исключительно высокую концентрацию палладия на относительной основе в поверхностном слое частиц катализатора. Концентрация палладия у поверхности была на порядок выше, чем содержание палладия в центральной сердцевине, представляющей 50% объема катализатора. Средняя концентрация палладия в 50- или 100-микронных поверхностных слоях или поверхностных слоях, представляющих 10 или 20% радиуса частицы катализатора может быть оценено в 5-7 и более раз выше содержания палладия в центральной сердцевине.

На фиг. 2 показано относительное распределение концентрации платины поперек 800-микронного радиуса частиц катализатора. Оба катализатора C и A обнаружили относительно ровное распределение платины, причем большинство замеренных концентраций находится в пределах 10% от средней концентрации, экстремальные значения находятся в пределах 25-30% от среднего значения концентраций. Таким образом, можно рассматривать платину как равномерно распределенную как в катализаторе C, так и в катализаторе A; эталонный катализатор R готовили с той же стадией пропитки платиной, как и катализаторы C и A, и он, следовательно, также характеризуется равномерно распределенной платиной.

Для количественной оценки различий между катализатором по изобретению и катализатором из уровня техники, по данным, представленным на фиг. 1, подсчитывали относительные пропорции палладия в поверхностных слоях. 100-микронный поверхностный слой представляет приблизительно 27-28% объема экструдированной частицы, и доля палладия в 100-микронном поверхностном слое контрольного катализатора C, таким образом, составляет приблизительно 23-30%. В противоположность этому катализатор A согласно изобретению имеет 55-60% его палладиевого содержания в 100-микронном поверхностном слое. Слой, представляющий внешние 10% диаметра катализатора A, 80 мкм в глубину, имеет прибл. 50% или более палладия, и свыше 75% палладия находится в слое, представляющем внешние 20% диаметра катализатора.

Испытание по риформингу с серой.

Катализатор A испытывали в каталитическом риформинге серусодержащего рафинатного сырья в сравнении с контрольным катализатором C и серией испытаний эталонного катализатора R. Исходное сырье было сырьем, на которое воздействовали при следующих рабочих условиях:

Давление, атм - 4,5 (456 кПа)

Водород/углеводород, моль - 3

Часовая объемная скорость жидкости, ч-1 - 2

Температуру регулировали так, чтобы достичь ≈ 50 мас.%-ной конверсии C6+. Сравнительные результаты нанесены на фиг. 3 и могут быть суммированы следующим образом (см. табл. 1).

Таким образом, катализатор A согласно изобретению продемонстрировал значительное улучшение стойкости и селективности при почти той же активности в сравнении с эталонным катализатором R, известным из уровня техники и содержащим лишь платину, при обработке серусодержащего исходного сырья. Сильный благоприятный эффект, оказываемый палладием в поверхностном слое, показан по отношению к контрольному катализатору C, который никогда не достигал устойчивой работы, как иллюстрируется на фиг. 3.

Испытание по риформингу сырья с малым содержанием серы.

Катализатор A испытывали в каталитическом риформинге рафинатного сырья с малым содержанием серы в сравнении с серией испытаний эталонного катализатора. Исходное сырье было сырьем A.

Условия работы были следующие:

Давление, атм - 8 (810 кПа)

Водород/углеводород, моль - 3

Часовая объемная скорость жидкости, ч-1 - 3

Температуру регулировали так, чтобы достичь прибл. 65 мас.%-ной конверсии C6+. Сравнительные результаты показаны на фиг. 4 и могут быть суммированы следующим образом (см. табл. 2).

Катализатор A согласно изобретению продемонстрировал значительное улучшение селективности при почти той же активности и небольшой потери стойкости в сравнении с эталонным катализатором R, известным из уровня техники и содержащим лишь платину, при обработке сырья с малым содержанием серы. Слой частиц катализатора согласно изобретению, таким образом, демонстрирует преимущества в обработке не только серусодержащего исходного сырья, но и при обработке сырья с малым содержанием серы, как показано на фиг. 4.

Каталитический риформинг углеводородного сырья в пределах кипения бензиновой фракции практикуется на нефтеперерабатывающих заводах с целью получения ароматических промежуточных соединений для нефтехимической промышленности или компонентов бензина с высокой устойчивостью к детонации в двигателе. Катализатор содержит 0,05-2,0 мас.% благородного металла в виде многометаллического многоградиентного компонента и содержит металл поверхностного слоя иной, чем платина. При этом концентрация металла в поверхностном слое по меньшей мере в два раза превышает концентрацию указанного металла в центральной сердцевине катализатора по сравнению с поверхностью. Катализатор обладает высокой эффективностью и стойкостью. 2 с. и 1 з.п. ф-лы, 2 табл., 4 ил.

| US 4992401 A1, 12.02.91 | |||

| Катализатор для дегидроциклизации алканов С @ -С @ | 1986 |

|

SU1639422A3 |

| US 4822762 A1, 18.04.89. | |||

Авторы

Даты

1998-12-20—Публикация

1994-05-12—Подача