Разработка относится к области переработки металлсодержащих отходов металлургии и машиностроения путем извлечения соединений металлов для возврата в металлургический цикл, а также может быть использовано для получения добавок в композиционные материалы для обеспечения высокого биологического сопротивления.

Известен способ переработки металлургических отходов (пыли), в котором брикетирование отходов осуществляют совместно с твердым углеродсодержащим веществом в виде измельченного каменного или бурого угля крупностью 3-5 мм. Брикеты подают в прямоточную трубчатую печь, отапливаемую со стороны загрузки топлива кислородными горелками, при этом температуру брикетов на выходе из печи поддерживают в диапазоне 700-1000°С. Отходы перед брикетированием предварительно нагревают в подогревательной противоточной трубчатой печи до температуры 550-1000°С [RU 2240361, 20.11.2004].

Недостатком известного способа является то, что не полностью формируется необходимый восстановительный потенциал для высокой степени металлизации железа и содержание металлического железа в выгружаемых брикетах не достаточно, чтобы использовать их для прямой загрузки в сталеплавильные агрегаты, что снижает потребительскую стоимость продукта.

Известен способ переработки пыли металлургического производства, включающий окускование пыли совместно с углеродистым восстановителем с добавлением материала с содержанием MgO не менее 70%, сушку полученных окускованных материалов, их нагрев и обжиг при температуре 1200-1400°С совместно с дополнительным количеством углеродного материала, извлечение восстановленных металлов магнитной сепарацией [RU 2450065, 10.05.2012].

Недостатками указанного способа являются высокие энергозатраты, связанные с обеспечением высоких температур процесса.

Наиболее близким к заявляемому техническому решению является способ обработки пылевидных материалов или их смесей, содержащих соединения тяжелых металлов, включающий предварительное формирование жидких оксидных шлаков с основностью 1-1,4, подачу пылевидных материалов или их смесей с добавкой, например, угля, песка и/или бокситов на или в ванну из жидкого металла и жидких оксидных шлаков с выделением летучих соединений тяжелых металлов в газовую фазу и последующим выделением из газовой фазы, а соединения щелочных металлов переводят в оксидные шлаки [RU 2239662, 10.11.2004].

Недостатком указанного способа являются высокие энергозатраты при формировании жидких оксидных шлаков и сложность подачи пылевидного материала под или на слой жидкого шлака специальной пневмотранспортирующей установкой или с применением горячего дутья.

Задачей, на решение которой направлено изобретение, является снижение энергозатрат при получении из пылевидных отходов металлургического производства продукта с содержанием железа более 90% за счет использования тепла жидкого расплава шлака после слива в шлакоприемную чашу из плавильного агрегата и повышение степени восстановления оксидов металлов. Такой продукт может быть использован в сталеплавильном производстве взамен части металлолома или в доменных печах как железосодержащая добавка, а также для производства композиционных строительных материалов с высоким биологическим сопротивлением.

Поставленная задача решается следующим образом.

В способе переработки пылевидных отходов металлургического производства, включающем подачу пылевидных отходов металлургического производства с углеродным материалом на поверхность жидкого шлака, нагрев, восстановление оксидов металлов и их извлечение, согласно предлагаемому решению подачу пылевидных отходов металлургического производства и углеродного материала осуществляют послойно на поверхность жидкого шлака в шлакоприемную чашу после заполнения ее жидким шлаком из плавильного агрегата, при этом слой из пылевидных отходов металлургического производства располагают между слоями углеродного материала, а извлечение восстановленных металлов производят магнитной сепарацией в процессе последующей переработки шлака.

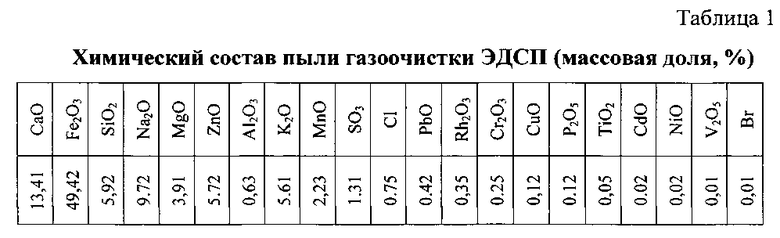

Для обработки пылевидных отходов металлургического производства заявленным способом может быть использована пыль металлургического производства, в частности пыль газоочистки электродуговых сталеплавильных печей (ЭДСП), содержащая оксиды железа (45-50%) и тяжелые металлы - цинк, никель, хром, медь и др. Усредненный химический состав пыли ЭДСП приведен в таблице 1.

Расход измельченного углеродного материала определяется по количеству содержащихся оксидов железа в исходном пылевидном отходе металлургического производства по материальному балансу восстановительных реакций

В связи с несовершенством контакта между материалами возможность непосредственного взаимодействия между углеродом и твердыми оксидами ограничена. Поэтому реакции прямого восстановления протекают преимущественно с участием газовой фазы и представляют собой результат последовательного протекания реакций косвенного восстановления

и взаимодействия углекислого газа с углеродом

Условия протекания реакций восстановления обеспечиваются за счет тепловой энергии расплава шлака после слива из плавильного агрегата с температурой 1600-1650°С. Применение углеродного материала только в количестве, рассчитанном по уравнению реакции (1), не позволяет получить высокую степень восстановления оксидов металлов в связи с вторичным окислением восстановленных металлов кислородом окружающего воздуха.

Для исключения вторичного окисления восстановленных металлов слой пылевидного отхода металлургического производства располагают между слоями углеродного материала. Углерод твердого материала слоя, расположенного на поверхности жидкого шлака, газифицируется углекислотой по реакции (3) и образующийся монооксид углерода под создавшимся давлением проникает в слой перерабатываемого пылевидного отхода, обеспечивая восстановление оксидов по реакции (2). Слой углеродного материала, расположенный над слоем перерабатываемого материала, препятствует проникновению атмосферного воздуха путем опережающего окисления (сжигания) кислорода воздуха и исключает вторичное окисление восстановленных металлов.

Отсутствие кислорода как в глубине слоя материала, так и на его поверхности является гарантией сохранения восстановленных металлов в обожженном материале, выгружаемом из печи.

В качестве углеродного материала могут использоваться измельченные кокс, уголь, антрацит и т.п. крупностью 1÷3 мм. При крупности частиц менее 1 мм будут снижаться пористость слоя и проходимость восстановительного газа. При крупности частиц восстановителя более 3 мм пыль будет проникать внутрь слоя углерода, что может привести к зашлакованности восстановленных металлов.

Пример реализации заявленного способа.

Согласно уравнению (1) для переработки 1 т пыли газоочистки (усредненный химический состав пыли представлен в таблице 1) необходимо 115 кг углеродного материала. Количество дополнительного углеродного материала, расположенного над слоем обрабатываемого вещества, целесообразно принять равным количеству угля в первом слое. Таким образом, высота слоя дополнительного углеродного материала при диаметре чаши 250 см составит 10 см.

Углеродный материал крупностью 1-3 мм в количестве 115 кг загружают на дно опрокидывающего или с открывающимся дном контейнера. Следующий слой формируют из перерабатываемой пыли (химический состав пыли представлен в таблице 1) в количестве 1 т. Сверху засыпают такой же углеродный материал в количестве 115 кг. Таким образом, при опрокидывании ковша на поверхность жидкого шлака слои будут располагаться в том же порядке. Общая масса материала выбрана из условия снижения температуры расплава шлака от 1600-1650°С до 1400°С.

За счет тепла расплава шлака температура слоев повышается до 1350-1400°С, происходит восстановление металлов по реакциям (1, 2, 3). Извлечение восстановленных металлов производят магнитной сепарацией в процессе последующей переработки шлака по известным из уровня техники технологиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ ВОЗДУШНО-ГРАВИТАЦИОННОЙ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2011 |

|

RU2463363C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2017 |

|

RU2667949C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| Способ совместного получения стали и портландцемента и технологическая камера для реализации способа | 2017 |

|

RU2674048C2 |

Изобретение относится к области металлургии, в частности к способу переработки пылевидных отходов металлургического производства. Способ включает подачу пылевидных отходов металлургического производства с углеродным материалом на поверхность жидкого шлака в шлакоприемную чашу после заполнения ее жидким шлаком из плавильного агрегата, нагрев, восстановление оксидов металлов и извлечение восстановленных металлов. При этом слой из пылевидных отходов располагают между слоями углеродного материала. Извлечение восстановленных металлов производят магнитной сепарацией в процессе последующей переработки шлака. Использование изобретения обеспечивает исключение вторичного окисления восстановленного металла кислородом окружающего воздуха и позволяет получить чистые металлизированные слитки. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Способ переработки пылевидных отходов металлургического производства, включающий подачу пылевидных отходов металлургического производства с углеродным материалом на поверхность расплава шлака, нагрев их теплом расплава шлака, восстановление оксидов металлов и извлечение восстановленных металлов, отличающийся тем, что подачу пылевидных отходов металлургического производства и углеродного материала осуществляют послойно на поверхность расплава шлака в шлакоприемную чашу после заполнения ее расплавом шлака из плавильного агрегата, при этом слой из пылевидных отходов металлургического производства располагают между слоями углеродного материала, а извлечение восстановленных металлов осуществляют магнитной сепарацией в процессе последующей переработки шлака.

2. Способ по п. 1, отличающийся тем, что в качестве углеродного материала используют измельченные кокс, уголь и антрацит крупностью 1÷3 мм.

| СПОСОБ ОБРАБОТКИ ПЫЛЕВИДНЫХ МАТЕРИАЛОВ ИЛИ ИХ СМЕСЕЙ | 2001 |

|

RU2239662C2 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| WO 9109977 A2, 11.07.1991. | |||

Авторы

Даты

2016-04-27—Публикация

2014-12-10—Подача