Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения кирпича.

Известна керамическая масса для получения кирпича следующего состава, мас. %: умеренно-пластичный лессовидный суглинок - 50-80, золошлаковый отход электростанции с содержанием горючего вещества более 35% - 10-25, среднепластичная легкоплавкая глина - 10-25 / Абдрахимов, В.З. Авторское свидетельство №1766876. СССР SU, С04В 33/00. Керамическая масса для изготовления кирпича / В.З. Абдрахимов, Ю.М. Макрушин, Ч.С. Оразаев, К.Т. Туркстанов. - Опубл. 07.10.92. Бюл. №37/ [1].

Недостатком указанного состава является относительно низкая морозостойкость (55-81 циклов).

Наиболее близкой к изобретению является керамическая масса для изготовления кирпича, включающая следующие компоненты, мас. %: бейделлитовая глина - 50-70, золошлаковый материал - 15-25; волластонитсодержащий гранулированный шлак от фосфорного производства - 15-25 /Патент №2341491 Российской Федерации, МПК С04В 33/138. Керамическая масса для изготовления керамического кирпича / Ковков И.В., Шевандо В.В., Абдрахимов В.З., Денисов Д.Ю., Абдрахимова Е.С., Абдрахимов А.В., Вдовина Е.В.; заявитель и патентообладатель Самарский государственный архитектурно-строительный университет; заявлено 28.12.2006; опубл. 20.12.2008. Бюл. 35/ [2]. Принят за прототип.

Недостатком указанного состава керамической массы является относительно низкая морозостойкость - 67-83 циклов.

Сущность изобретения - использование отходов производств для получения керамического кирпича и повышение его качества.

Техническим результатом изобретения является повышение морозостойкости.

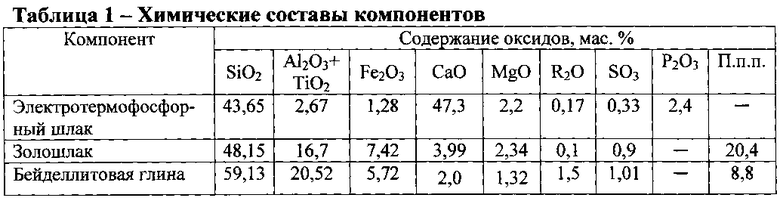

Указанный технический результат достигается тем, что в известную керамическую массу, включающую бейделлитовую глину и золошлаковый материал, дополнительно вводят электротермофосфорный шлак, содержащий, мас.%: SiO2 - 43,65; СаО - 47,3; MgO - 2,2; Fe2O3 - 1,28; P2O3 - 2,4; Al2O3 - 2,67; SO3 - 0,33; R2O - 0,17 при следующем соотношении компонентов, мас.%:

В качестве кальцийсодержащего техногенного сырья (отходов производств) для производства керамического кирпича использовался электротермофосфорный шлак.

Электротермофосфорные гранулированные шлаки (ЭТФ шлаки) представляют собой отходы производства желтого фосфора методом электротермической возгонки, получаемые быстрым охлаждением силикатного расплава, образующегося в электропечах при плавке шихты из фосфорной руды, кварцита и кокса. При выпуске 1 т фосфора получается 10-14 т огненножидкого шлака. Структура шлаков представлена стекловидной фазой (90-98%) метасиликатного состава, имеющей микронеоднородное строение. Кристаллическая фаза - псевдоволластонит. Химический состав шлака представлен в таблице 1.

Для производства кирпича в качестве отощителя и выгорающей добавки использовался золошлаковый материал Тольяттинской ТЭС. Зола - рыхлый материал черного или серого цвета. Кроме минеральных веществ, в ней присутствует органическая составляющая. Химический состав золошлакового материала представлен в таблице 1.

Минералогический состав золошлакового материала представлен следующими минералами, мас. %: аморфизованное глинистое вещество - 10-20; органика - 20-25; стекловатые шарики - 45-65; кварц, полевой шпат - 5-15; кальцит - 3-5; гидрогранаты, муллит, оксиды железа - 5-10, примеси - 3-7. Имея повышенное содержание органики, золошлаковый материал может использоваться в производстве керамических материалов и в качестве выгорающей добавки.

Бейделлитовая глина Образцовского месторождения характеризуется как среднедисперсная с низким содержанием мелких и средних включений. Основным породообразующим минералом глины является бейделлит, среднее содержание которого составляет от 50 до 70%. По пластичности, а ее число пластичности 18-24, глину можно идентифицировать как среднепластичную.

Сведения, подтверждающие возможность осуществления изобретения. Сырьевые материалы высушивались до влажности не более 5%, затем измельчались до прохождения сквозь сито 0,63 мм. Высушенные сырьевые материалы тщательно перемешивали. Керамическую массу готовили пластическим способом при влажности 20-24% (в зависимости от содержания глинистого компонента), из которой формовали кирпич. Кирпич-сырец высушивали до влажности не более 8% и затем обжигали при температуре 1050°С.Изотермическая выдержка при конечной температуре составляла 60 минут.

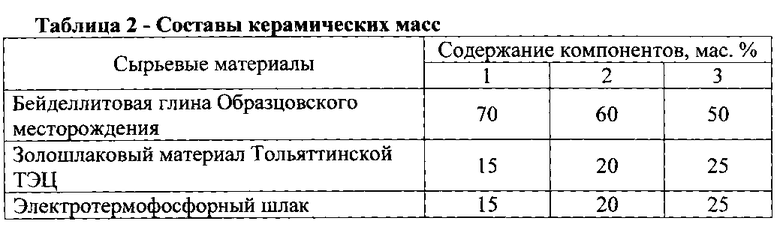

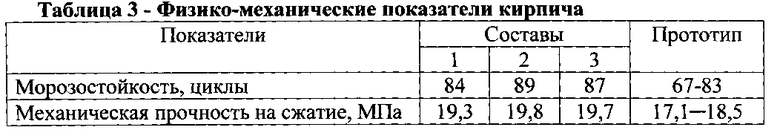

В таблице 2 приведены составы керамических масс, а в таблице 3 - физико-механические показатели кирпича.

Как видно из таблицы 3, керамические кирпичи, полученные с использованием электротермофосфорного шлака, имеют по отношению к прототипу более высокую морозостойкость (таблица 3).

Полученное техническое решение при использовании электротермофосфорного шлака позволяет повысить морозостойкость.

Использование техногенного сырья при получении кирпича способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Абдрахимов, В.З. Авторское свидетельство №1766876. СССР SU, С04В 33/00. Керамическая масса для изготовления кирпича / В.З. Абдрахимов, Ю.М. Макрушин, Ч.С. Оразаев, К.Т. Туркстанов. - Опубл. 07.10.92. Бюл. №37 [1].

2. Патент №2341491 Российской Федерации, МПК С04В 33/138. Керамическая масса для изготовления керамического кирпича / Ковков И.В., Шевандо В.В., Абдрахимов В.З., Денисов Д.Ю., Абдрахимова Е.С., Абдрахимов А.В., Вдовина Е.В.; заявитель и патентообладатель Самарский государственный архитектурно-строительный университет; заявлено 28.12.2006; опубл. 20.12.2008. Бюл. 35.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550166C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2012 |

|

RU2508269C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2440317C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2555974C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СЕЙСМОСТОЙКОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2020 |

|

RU2764006C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2582614C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2354627C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2354626C2 |

| Керамическая масса для изготовления керамического сейсмостойкого кирпича | 2021 |

|

RU2778916C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2346908C2 |

Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения керамического кирпича. Заявленная керамическая масса включает бейделлитовую глину, золошлаковый материал и электротермофосфорный шлак, содержащий, мас.%: SiO2 - 43,65; СаО - 47,3; MgO - 2,2; Fe2O3 - 1,28; Р2О3 - 2,4; Аl2О3 - 2,67; SO3 - 0,33; R2O - 0,17, при следующем соотношении компонентов, мас.%: бейделлитовая глина 50-70; золошлаковый материал 15-25, указанный электротермофосфорный шлак 15-25. Техническим результатом изобретения является повышение морозостойкости керамического кирпича до 84-87 циклов. Использование техногенного сырья при получении керамического кирпича способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов. 3 пр., 2 табл.

Керамическая композиция для изготовления кирпича, включающая бейделлитовую глину и золошлаковый материал, отличающаяся тем, что она дополнительно содержит электротермофосфорный шлак, содержащий, мас.%: SiO2 - 43,65; CaO - 47,3; MgO - 2,2; Fe2O3 - 1,28; P2O3 - 2,4; Al2O3 - 2,67; SO3 - 0,33; R2O - 0,17 при следующем соотношении компонентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2006 |

|

RU2341491C2 |

| Керамическая масса для изготовления кирпича | 1976 |

|

SU632670A1 |

| ЕРШОВ В.А | |||

| и др | |||

| "Электротермия фосфора", Санкт-Петербург, "Химия", 1996, с.98, 162 | |||

| Керамическая масса для изготовления стеновых изделий | 1981 |

|

SU1028637A1 |

| Шихта и способ изготовления керамических плиток | 1981 |

|

SU968010A1 |

| US 3136683 A, 09.06.1964. | |||

Авторы

Даты

2016-07-10—Публикация

2015-04-15—Подача