ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Один вариант исполнения согласно настоящему изобретению относится к литий-ионной вторичной батарее и, в частности, относится к литий-ионной вторичной батарее с использованием отрицательного электрода, содержащего неуглеродный активный материал, и электролита на основе фторированного простого эфира.

УРОВЕНЬ ТЕХНИКИ

[0002] С быстрым расширением рынков блокнотных компьютеров, мобильных телефонов, электромобилей и тому подобных, появилась потребность во вторичных батареях с высокой плотностью энергии. Подходы к созданию вторичных батарей с высокой плотностью энергии включают, например, применение высокоемкого материала отрицательного электрода и использование неводного электролита с превосходной стабильностью.

[0003] Патентный Документ 1 раскрывает применение оксида кремния или силиката в качестве активного материала отрицательного электрода вторичной батареи. Патентный Документ 2 представляет отрицательный электрод вторичной батареи, имеющий слой активного материала, содержащий частицы углеродсодержащего материала, способные абсорбировать и десорбировать ионы лития, металлические частицы, способные сплавляться с литием, и оксидные частицы, способные абсорбировать и десорбировать ионы лития. Патентный Документ 3 раскрывает материал отрицательного электрода вторичной батареи, сформированный нанесением покрытия из углерода на поверхность частиц, имеющих структуру, в которой мелкие кристаллы кремния диспергированы в соединении кремния. Патентный Документ 4 и Патентный Документ 5 представляют способ легирования литием покрытого углеродом композитного материала из кремния и оксида кремния.

[0004] Патентный Документ 6 и Патентный Документ 7 описывают, что термореактивную смолу и полиимид, которые подвергнуты обработке в реакции дегидроконденсации при нагревании, используют в качестве связующего материала отрицательного электрода, в случае, что активный материал отрицательного электрода содержит кремний. Патентный Документ 8 раскрывает неводный электролит, содержащий фторированный простой эфир. Патентный Документ 9 описывает, что неводный электролит, содержащий фторированный простой эфир, применяют в качестве электролита, редко образующего диоксид углерода в случае, что активный материал отрицательного электрода содержит кремний.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0005]

Патентный Документ 1: Японский выложенный патент №6-325765

Патентный Документ 2: Японский выложенный патент №2003-123740

Патентный Документ 3: Японский выложенный патент №2004-47404

Патентный Документ 4: Японский выложенный патент №2011-222151

Патентный Документ 5: Японский выложенный патент №2011-222153

Патентный Документ 6: Японский выложенный патент №2004-22433

Патентный Документ 7: Японский выложенный патент №2008-153117

Патентный Документ 8: Японский выложенный патент №11-26015

Патентный Документ 9: Японский выложенный патент №2011-96637

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0006] Однако вторичная батарея, которая описана в Патентном Документе 1, с использованием оксида кремния в качестве активного материала отрицательного электрода, связана с той проблемой, что, если вторичную батарею заряжают или разряжают при температуре 45°С или выше, значительно возрастает снижение емкости вследствие условий зарядно-разрядного цикла. Отрицательный электрод вторичной батареи, описанный в Патентном Документе 2, эффективен для уменьшения изменения объема всего отрицательного электрода в целом при абсорбировании и десорбировании лития, поскольку компоненты трех типов имеют различные зарядно-разрядные потенциалы. Однако в Патентном Документе 2 существуют многочисленные моменты, которые не были в достаточной мере изучены, такие как взаимоотношения трех компонентов в состоянии сосуществования, или связующий материал, электролит, конструкция электродного элемента и наружного контейнера, которые являются обязательными для формирования литий-ионной вторичной батареи. Материал отрицательного электрода вторичной батареи, описанный в Патентном Документе 3, также эффективен для уменьшения изменения объема всего отрицательного электрода в целом. Однако в Патентном Документе 3 присутствуют многочисленные моменты, которые недостаточно исследованы, такие как связующий материал, электролит, конструкция электродного элемента и наружного контейнера, которые являются обязательными для формирования литий-ионной вторичной батареи. Материалы отрицательного электрода вторичной батареи, описанные в Патентном Документе 4 и в Патентном Документе 5, также могут повышать плотность энергии вторичной батареи. Однако имеют место многочисленные моменты, которые недостаточно изучены, такие как связующий материал, электролит, конструкция электродного элемента и наружного контейнера, которые являются обязательными для формирования литий-ионной вторичной батареи.

[0007] В Патентном Документе 6 и в Патентном Документе 7 описан связующий материал отрицательного электрода. Однако исследования состояния активного материала отрицательного электрода являются недостаточными. В дополнение, имеются многочисленные моменты, которые недостаточно изучены, такие как электролит, конструкция электродного элемента и наружного контейнера, которые являются обязательными для формирования литий-ионной вторичной батареи. В Патентном Документе 8 и в Патентном Документе 9 описан электролит, содержащий фторированный простой эфир. Однако не были проведены исследования в ситуации, где соединение лития реагирует перед изготовлением вторичной батареи с использованием активного материала отрицательного электрода, содержащего кремний.

[0008] В частности, в то время как литий-ионная вторичная батарея с использованием кремния и оксида кремния в качестве активного материала отрицательного электрода имеет высокую емкость, высока величина емкости, которая необратимо изменяется во время начального заряда. Если зарядно-разрядный цикл выполняют в среде с высокой температурой, вторичная батарея набухает, и снижается коэффициент сохранения емкости. Такое ухудшение характеристик циклирования составляет проблему, и желательна разработка способа разрешения этой проблемы.

[0009] Таким образом, один вариант исполнения согласно настоящему изобретению направлен на создание вторичной батареи, имеющей высокую плотность энергии и удовлетворительные характеристики высокотемпературного циклирования.

РАЗРЕШЕНИЕ ПРОБЛЕМЫ

[0010] Один вариант исполнения согласно настоящему изобретению относится к литий-ионной вторичной батарее, имеющей электродный элемент, в котором положительный электрод и отрицательный электрод размещены таким образом, чтобы быть напротив друг друга, электролит и наружный корпус контейнера для электродного элемента и электролита, и электролит, причем отрицательный электрод сформирован с использованием второго активного материала отрицательного электрода, который получен в результате легирования литием первого активного материала отрицательного электрода, который содержит металл (а), способный образовывать сплав с литием, оксид (b) металла, способный абсорбировать и десорбировать ионы лития, и углеродсодержащий материал (с), способный абсорбировать и десорбировать ионы лития;

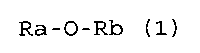

и электролит содержит соединение на основе фторированного простого эфира, представленное следующей формулой (1):

Ra-O-Rb (1)

в которой Ra и Rb, каждый независимо, представляют алкильную группу или фторзамещенную алкильную группу; и по меньшей мере один из Ra и Rb представляет фторзамещенную алкильную группу,

и относится к способу изготовления литий-ионной вторичной батареи.

ПРЕИМУЩЕСТВЕННЫЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0011] Соответственно варианту исполнения согласно настоящему изобретению, возможно создание вторичной батареи, имеющей высокую плотность энергии и удовлетворительные характеристики высокотемпературного циклирования.

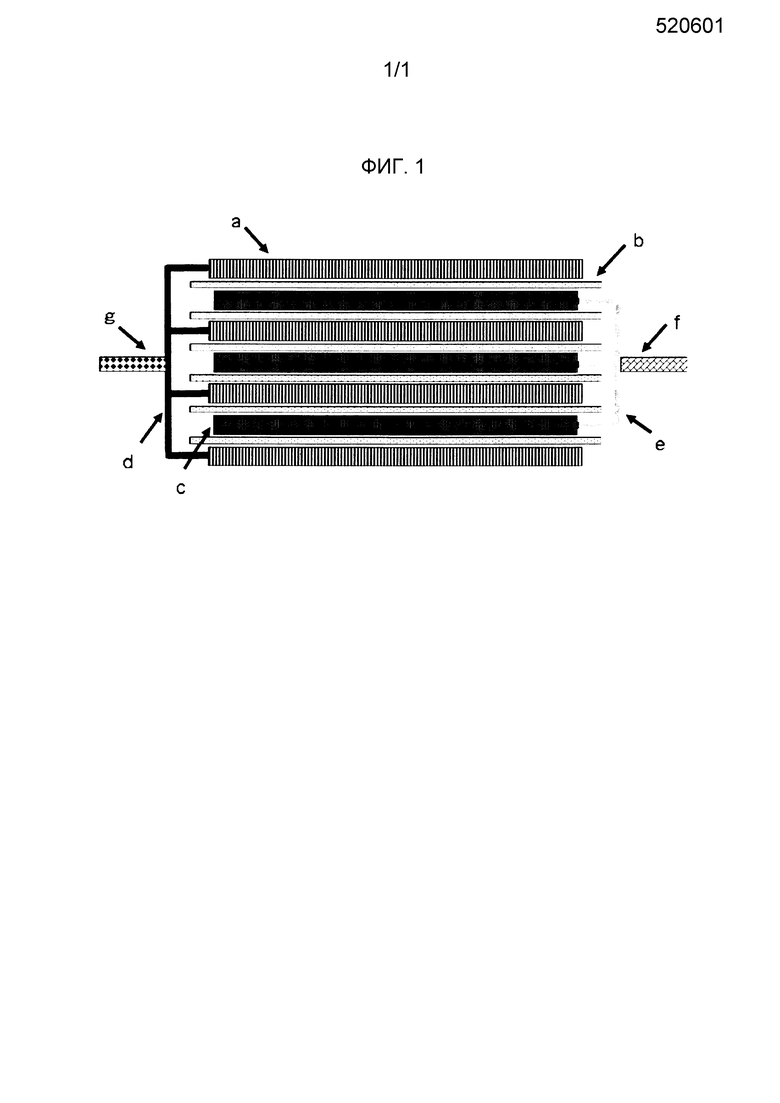

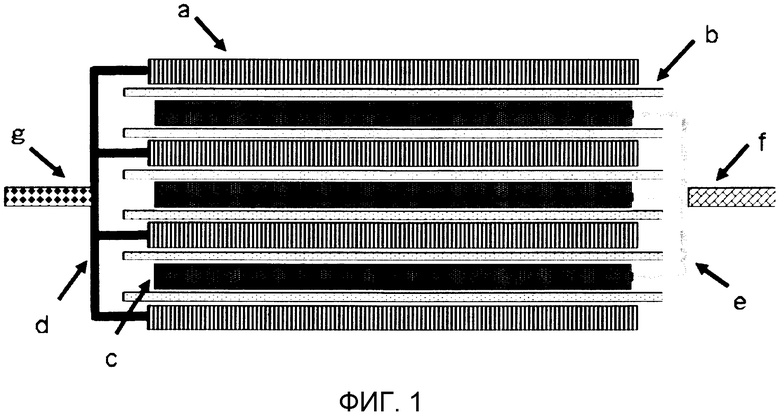

[0012] Фиг. 1 схематически представляет вид в разрезе, показывающий конструкцию электродного элемента, используемого во вторичной батарее многослойного типа.

ОПИСАНИЕ ВАРИАНТА ИСПОЛНЕНИЯ

[0013] Ниже настоящий вариант исполнения будет описан более конкретно.

[0014] Вторичная батарея согласно настоящему варианту исполнения имеет электродный элемент, имеющий положительный электрод и отрицательный электрод, размещенные напротив друг друга, и электролит, заключенные в наружном контейнере. Вторичная батарея может иметь конструкцию цилиндрического типа, типа планарной намотки прямоугольной формы, многослойного типа прямоугольной формы, таблеточного типа, многослойного типа с планарной намоткой, или многослойного типа; вторичная батарея предпочтительно относится к многослойному типу. Теперь ниже будет описана вторичная батарея многослойного типа.

[0015] Фиг. 1 схематически представляет вид в разрезе, иллюстрирующий конструкцию электродного элемента вторичной батареи многослойного типа. В этом электродном элементе многочисленные положительные электроды «с» и многочисленные отрицательные электроды «а», все имеющие планарную структуру, попеременно наслоены ярусами с сэндвичеобразно размещенным между ними сепаратором «b». Токовые коллекторы «e» положительных электродов соответственных положительных электродов «с» приварены друг к другу на концевых участках, не покрытых активным материалом положительных электродов, таким образом, чтобы быть в электрическом соединении между собой, и к их сварному соединению дополнительно приварен клеммный вывод «f» положительных электродов. Токовые коллекторы «d» отрицательных электродов соответственных отрицательных электродов «а» приварены друг к другу на концевых участках, не покрытых активным материалом отрицательных электродов, таким образом, чтобы быть в электрическом соединении между собой, и к их сварному соединению дополнительно приварен клеммный вывод «g» отрицательных электродов.

[0016] В электродном элементе, имеющем такую планарную многослойную конструкцию, ни один участок не имеет малый R (участок вблизи сердечника намотки концентрической структуры с кольцевой намоткой или участок складки, соответствующего концу структуры с плоской намоткой), и поэтому такой электродный элемент имеет то преимущество, что подавляется вредное влияние изменения объема электрода, обусловленного циклом заряда/разряда, по сравнению с электродным элементом, имеющим образованную намоткой конструкцию. Другими словами, он эффективно используется в качестве электродного элемента с активным материалом, для которого весьма вероятно расширение объема. С другой стороны, поскольку в электродном элементе, имеющем образованную намоткой конструкцию, электрод изогнут, конструкция легко искажается, если происходит изменение объема. В частности, если применяют активный материал отрицательного электрода с большим изменением объема в цикле заряда/разряда, такой как оксид кремния, имеет место значительное снижение емкости в цикле заряда/разряда вторичной батареи с использованием электродного элемента, имеющего образованную намоткой конструкцию.

[0017] Однако в электродном элементе, имеющем планарную многослойную конструкцию, если между электродами образуется газ, возникает такая проблема, что генерированный газ может задерживаться между электродами. Это обусловливается следующей причиной: в электродном элементе, имеющем образованную намоткой конструкцию, к электродам прилагается растягивающее усилие, и тем самым расстояние между электродами увеличивается с трудом, но в электродном элементе, имеющем слоистую структуру, расстояние между электродами увеличивается легко. Если в качестве наружного контейнера применяют алюминиевую ламинированную фольгу, эта проблема становится особенно заметной.

[0018] Как описано в Патентном Документе 4 и Патентном Документе 5, для повышения плотности энергии эффективен способ предварительного легирования литием кремниевого активного материала отрицательного электрода в состоянии порошка. Однако в результате исследований, проведенных авторами настоящего изобретения, было обнаружено, что, когда активный материал отрицательного электрода в состоянии порошка легируют литием, возникала проблема ухудшения характеристик многослойной ячейки, поскольку возрастает количество газа вследствие того, что: (1) увеличивается число активных центров на поверхности отрицательного электрода, обусловленное продуктом реакции с литием; (2) возрастает реакционная способность по отношению к воде внутри батареи; (3) снижается необратимая емкость отрицательного электрода и расширяется зарядно-разрядный диапазон положительного электрода, с тем результатом, что происходит повреждение положительного электрода; и (4) когда реакцию проводят с гидридом лития или алюмогидридом лития, желательно, чтобы обработку выполняли при такой низкой температуре, насколько возможно, для снижения затрат; однако, если обработку выполняют при температуре 700°С или менее, во время начального заряжания происходит побочная реакция не прореагировавшего соединения лития.

[0019] В настоящем варианте исполнения вышеупомянутые проблемы могут быть разрешены, и может быть достигнут длительный срок эксплуатации литий-ионной вторичной батареи многослойного типа с использованием отрицательного электрода с высокой плотностью энергии.

[0020] [1] Отрицательный электрод

В настоящем варианте исполнения отрицательный электрод изготавливают с использованием легированного литием активного материала отрицательного электрода. Активный материал отрицательного электрода содержит металл (а), способный образовывать сплав с литием, оксид (b) металла, способный абсорбировать и десорбировать ионы лития, и углеродсодержащий материал (с), способный абсорбировать и десорбировать ионы лития. В описании активный материал отрицательного электрода перед легированием литием далее называется первым активным материалом отрицательного электрода; тогда как легированный литием активный материал отрицательного электрода называется вторым активным материалом отрицательного электрода. Следует отметить, что в описании выражение «активный материал отрицательного электрода» само по себе имеет отношение как к первому активному материалу отрицательного электрода, так и ко второму активному материалу отрицательного электрода, если недвусмысленно не оговорено иное. Фраза «легированный литием» означает, что первый активный материал отрицательного электрода приводят в контакт с литием для проведения реакции их друг с другом, и в описании также может быть использовано выражение «обработка с легированием» или «выполнение предварительной обработки с легированием литием».

[0021] Сначала будут описаны металл (а), оксид (b) металла и углеродсодержащий материал (с), содержащиеся в активном материале отрицательного электрода.

[0022] В качестве металла (а) могут быть использованы Al, Si, Pb, Sn, In, Bi, Ag, Ba, Ca, Hg, Pd, Pt, Te, Zn, La, или сплавы двух или более из них. В частности, в качестве металла (а) предпочтительно включен кремний (Si). Содержание металла (а) в активном материале отрицательного электрода предпочтительно составляет 5% по массе или более и 95% по массе или менее, более предпочтительно 10% по массе или более и 90% по массе или менее, и еще более предпочтительно 20% по массе или более и 50% по массе или менее.

[0023] В качестве оксида (b) металла могут быть использованы оксид кремния, оксид алюминия, оксид олова, оксид индия, оксид цинка, оксид лития, или композиты из двух или более из них. В частности, в качестве оксида (b) металла предпочтительно применяют оксид кремния. Это обусловлено тем, что оксид кремния относительно стабилен и редко вступает в реакцию с еще одним соединением. Более того, к оксиду (b) металла могут быть добавлены два или более элементов, выбранных из азота, бора и серы, например, в количестве от 0,1 до 5% по массе. Это улучшает удельную электрическую проводимость оксида (b) металла. Содержание оксида (b) металла в активном материале отрицательного электрода предпочтительно составляет 5% по массе или более и 90% по массе или менее, более предпочтительно 40% по массе или более и 80% по массе или менее, и еще более предпочтительно 50% по массе или более и 70% по массе или менее.

[0024] Предпочтительно, чтобы оксид (b) металла полностью или частично имел аморфную структуру. Оксид (b) металла, имеющий аморфную структуру, может подавлять расширение объема другого активного материала отрицательного электрода из углеродсодержащего материала (с) и металла (а), и также уменьшает разложение электролита. Хотя механизм этого действия неясен, аморфная структура оксида (b) металла, вероятно, может оказывать некоторое влияние на формирование пленки на поверхности раздела между углеродсодержащим материалом (с) и электролитом. Кроме того, аморфная структура содержит относительно мало факторов, связанных с неоднородностью, таких как граница кристаллических зерен и дефекты. Следует отметить, что имеет ли оксид (b) металла аморфную структуру полностью или частично, может быть проверено анализом с использованием рентгеновской дифракции (обобщенно, XRD-анализом). Более конкретно, если оксид (b) металла не имеет аморфной структуры, наблюдается пик, свойственный оксиду (b) металла, тогда как если оксид (b) металла полностью или частично имеет аморфную структуру, наблюдается уширенный максимум как пик, свойственный оксиду (b) металла.

[0025] Кроме того, предпочтительно, чтобы металл (а) был полностью или частично диспергирован в оксиде (b) металла. Если по меньшей мере часть металла (а) диспергирована в оксиде (b) металла, может быть дополнительно уменьшено расширение объема всего отрицательного электрода в целом, и также может быть дополнительно сокращено разложение электролита. Следует отметить, что диспергирован ли металл (а) в оксиде (b) металла полностью или частично, может быть установлено наблюдением с использованием просвечивающей электронной микроскопии (обобщенно, TEM-исследованием) или анализом с использованием энергодисперсионной рентгеновской спектроскопии (обобщенно, EDX-анализом) в сочетании. Более конкретно, это может быть проверено обследованием участка образца, содержащего частицу металла (а), и измерением концентрации кислорода в частицах металла (а), диспергированного в оксиде (b) металла, для подтверждения того, что металл, составляющий частицу металла (а), не преобразован в оксид.

[0026] Кроме того, оксид (b) металла предпочтительно представляет собой оксид металла, составляющего металл (а).

[0027] Соотношение металла (а) и оксида (b) металла не является конкретно ограниченным. Отношение металла (а) к совокупному количеству металла (а) и оксида (b) металла предпочтительно составляет 5% по массе или более и 90% по массе или менее, и предпочтительно 30% по массе или более и 60% по массе или менее. Отношение оксида (b) металла к совокупному количеству металла (а) и оксида (b) металла предпочтительно составляет 10% по массе или более и 95% по массе или менее, и предпочтительно 40% по массе или более и 70% по массе или менее.

[0028] В качестве углеродсодержащего материала (с) могут быть применены графит, аморфный углерод, алмазоподобный углерод, углеродные нанотрубки, или их комбинации. Здесь графит, который имеет высокую кристалличность, имеет высокую удельную электрическую проводимость, превосходную адгезионную способность по отношению к токовому коллектору положительного электрода, сформированному из такого металла, как медь, и превосходное постоянство напряжения. Напротив, аморфный углерод, который имеет низкую кристалличность, проявляет относительно низкое расширение объема. Благодаря этому он является высокоэффективным в уменьшении расширения объема всего отрицательного электрода в целом, и, в дополнение, редко происходит ухудшение вследствие такой неоднородности, как граница кристаллического зерна или дефект. Содержание углеродсодержащего материала (с) в активном материале отрицательного электрода предпочтительно составляет 2% по массе или более и 50% по массе или менее, и более предпочтительно 2% по массе или более и 30% по массе или менее, чтобы обеспечить низкое сопротивление и высокую выходную мощность в качестве отрицательного электрода.

[0029] Соотношение металла (а), оксида (b) металла и углеродсодержащего материала (с), содержащихся в активном материале отрицательного электрода, не является конкретно ограниченным. Содержание металла (а) относительно совокупного количества металла (а), оксида (b) металла и углеродсодержащего материала (с) предпочтительно составляет 5% по массе или более и 90% по массе или менее, и предпочтительно 20% по массе или более и 50% по массе или менее. Содержание оксида (b) металла относительно совокупного количества металла (а), оксида (b) металла и углеродсодержащего материала (с) предпочтительно составляет 5% по массе или более и 90% по массе или менее, и предпочтительно 40% по массе или более и 70% по массе или менее. Содержание углеродсодержащего материала (с) относительно совокупного количества металла (а), оксида (b) металла и углеродсодержащего материала (с) предпочтительно составляет 2% по массе или более и 50% по массе или менее, и предпочтительно 2% по массе или более и 30% по массе или менее.

[0030] Формы металла (а), оксида (b) металла и углеродсодержащего материала (с) не являются конкретно ограниченными; однако могут быть использованы дисперсные формы. Например, средний размер частиц металла (а) может быть отрегулирован на меньшую величину, чем средний размер частиц оксида (b) металла и средний размер частиц углеродсодержащего материала (с). Если это так, то металл (а), который проявляет большее изменение объема во время цикла заряда-разряда, присутствует в виде частиц с относительно малым размером; тогда как оксид (b) металла и углеродсодержащий материал (с), которые проявляют малое изменение объема, присутствуют в виде частиц с относительно большими размерами. Таким образом, может быть эффективно подавлено образование дендрита и распыление сплава. Кроме того, во время процесса заряда-разряда литий адсорбируется и десорбируется последовательно в порядке от частицы большого размера к частице малого размера и к частице большого размера. Кроме того, в этом отношении подавляется возникновение остаточного напряжения и остаточной деформации. Средний размер частиц металла (а) может быть установлен, например, на 10 мкм или менее, и предпочтительно 5 мкм или менее.

[0031] Углеродсодержащий материал (с) может быть сосредоточен вблизи поверхности частиц, сформированных из металла (а) и оксида (b) металла, в виде покрытия. Агрегирование углерода может быть предотвращено локальным размещением углерода, что является эффективным для уменьшения расширения объема и однородности электронной проводимости, имея в виду весь электрод в целом.

[0032] В настоящем варианте исполнения первый активный материал отрицательного электрода может быть получен, например, способом, в котором смешивают металл (а), оксид (b) металла и углеродсодержащий материал (с) с помощью механического размалывания. Кроме того, первый активный материал отрицательного электрода, в котором оксид (b) металла полностью или частично имеет аморфную структуру, металл (а) полностью или частично диспергирован в оксиде (b) металла, углеродсодержащий материал (с) локализован, может быть получен способом, раскрытым, например, в Патентном Документе 3. Более конкретно, оксид (b) металла подвергают обработке в CVD-процессе (химическом осаждении из паровой фазы) в атмосфере, содержащей органический газ, такой как газообразный метан, для получения композита, содержащего металл (а), распределенный в виде нанокластеров в оксиде (b) металла, и имеющего поверхность, покрытую углеродсодержащим материалом (с). Кроме того, первый активный материал отрицательного электрода также может быть получен способом, в котором постадийно смешивают металл (а), оксид (b) металла и углеродсодержащий материал (с) с использованием механического размалывания.

[0033] В настоящем варианте исполнения полученный выше первый активный материал отрицательного электрода легируют литием для получения второго активного материала отрицательного электрода. Первый активный материал отрицательного электрода, подвергаемый легированию литием, может быть применен по отдельности или может быть смешан со связующим материалом отрицательного электрода, и т.д. Форма легируемого литием первого активного материала отрицательного электрода не является конкретно ограниченной, например, он может быть в состоянии порошка или суспензии. Примеры первого активного материала отрицательного электрода в состоянии порошка включают порошок, состоящий исключительно из первого активного материала отрицательного электрода, и смесь порошков первого активного материала отрицательного электрода и связующего материала отрицательного электрода. Примеры первого активного материала отрицательного электрода в состоянии суспензии включают суспензию, полученную смешением первого активного материала отрицательного электрода и органического растворителя, такого как N-метилпирролидон, и суспензию, полученную смешением первого активного материала отрицательного электрода, связующего материала отрицательного электрода и органического растворителя, такого как N-метилпирролидон. Из них предпочтительно заранее проводят обработку с предварительным легированием литием порошка, состоящего только из первого активного материала отрицательного электрода.

[0034] В случае, что первый активный материал отрицательного электрода находится в форме порошка, способ легирования первого активного материала отрицательного электрода литием, который может быть подходящим, может представлять собой, например, способ, описанный в Патентном Документе 4 или в Патентном документе 5. Более конкретно, предпочтительно, чтобы первый активный материал отрицательного электрода в состоянии порошка и источник лития смешивали в предварительно заданном молярном соотношении, и после этого смесь подвергали термической обработке. Здесь предварительно заданное молярное соотношение относится к молярному отношению «металла, содержащегося в первом активном материале отрицательного электрода в состоянии порошка», к «литию, содержащемуся в источнике лития», которое предпочтительно составляет от 5:1 до 0,5:1, и более предпочтительно от 2:1 до 0,8:1. Следует отметить, что «металл, содержащийся в первом активном материале отрицательного электрода в состоянии порошка», имеет отношение к металлу (а) и металлу, содержащемуся в оксиде (b) металла. Температура термической обработки не является конкретно ограниченной: однако температура предпочтительно составляет 100°С или более и 800°С или менее, более предпочтительно 100°С или более и 700°С или менее, и еще более предпочтительно 200°С или более и 700°С или менее. В качестве источника лития, смешиваемого с первым активным материалом отрицательного электрода в состоянии порошка, его примеры включают металлический литий, органические соединения лития, гидрид лития и алюмогидрид лития. Из них более предпочтительны гидрид лития и алюмогидрид лития. Кроме того, эти источники лития могут быть использованы по отдельности или в комбинации двух или более.

[0035] В способе легирования первого активного материала отрицательного электрода литием, если первый активный материал отрицательного электрода находится в состоянии суспензии, например, первый активный материал отрицательного электрода может быть легирован литием способом, в котором смешивают суспензию, содержащую первый активный материал отрицательного электрода, с источником лития в атмосфере с температурой от 60°С до 120°С. В это время молярное отношение «металла, содержащегося в первом активном материале отрицательного электрода», к «литию, содержащемуся в источнике лития» в суспензии предпочтительно составляет от 5:1 до 0,5:1, и более предпочтительно от 2:1 до 0,8:1. В качестве источника лития, примешиваемого к первому активному материалу отрицательного электрода в форме суспензии, его примеры включают металлический литий, органические соединения лития, гидрид лития и алюмогидрид лития. Из них более предпочтительны гидрид лития и алюмогидрид лития. Кроме того, эти источники лития могут быть использованы по отдельности или в комбинации двух или более.

[0036] В качестве связующего материала отрицательного электрода, как правило, используют поливинилиденфторид, сополимеры винилиденфторида и гексафторпропилена, сополимеры винилиденфторида и тетрафторэтилена, каучуки на основе бутадиен-стирольных сополимеров, политетрафторэтилен, полипропилен, полиэтилен, полиимиды и полиамидимиды. В настоящем варианте исполнения предпочтительно применяют полиимиды и полиамидимиды. Содержание связующего материала отрицательного электрода, используемого в отрицательном электроде, предпочтительно составляет от 5 до 20% по массе, и более предпочтительно от 8 до 15% по массе, относительно совокупного количества активного материала отрицательного электрода и связующего материала отрицательного электрода, из соображений компромиссного взаимоотношения между «достаточной характеристикой связывания» и «получением высокой энергии».

[0037] В качестве токового коллектора отрицательного электрода, с позиции электрохимической стабильности, предпочтительны алюминий, никель, медь, серебро, и их сплавы. Его форма может быть в конфигурации фольги, плоской пластинки или сетки.

[0038] Отрицательный электрод может быть изготовлен способом, в котором формируют слой активного материала отрицательного электрода, содержащий второй активный материал отрицательного электрода и связующий материал отрицательного электрода, на токовом коллекторе отрицательного электрода. В качестве способа формирования слоя активного материала отрицательного электрода могут быть применены способ ракельного нанесения покрытия, фильерный способ нанесения покрытия, CVD-метод и способ напыления. Слой активного материала отрицательного электрода формируют заблаговременно, и затем формируют тонкую пленку из алюминия, никеля или их сплава таким методом, как осаждение из паровой фазы или напыление, для образования токового коллектора отрицательного электрода.

[0039]

[2] Положительный электрод

Положительный электрод имеет, например, активный материал положительного электрода, связанный с токовым коллектором положительного электрода посредством связующего материала положительного электрода таким образом, что токовый коллектор положительного электрода покрыт им.

[0040] Примеры активного материала положительного электрода включают:

манганаты лития, имеющие многослойную структуру, или структуру шпинели, такие как LiMnO2 и LixMn2O4 (0<x<2);

LiCoO2, LiNiO2, или такие, которые получены замещением части этих переходных металлов в них еще одним металлом;

оксиды лития и переходного металла, в которых конкретный переходный металл не превышает половины, такие как LiNi1/3Co1/3Mn1/3O2; и

такие, которые содержат Li в количестве, избыточно большем, чем стехиометрический состав (количество) в этих оксидах лития и переходного металла. В частности, предпочтительны LiαNiβCoγAlδO2 (1 ≤ α ≤ 1,2, β + γ + δ = 1, β ≥ 0,7, γ ≤ 0,2), или LiαNiβCoγMnδO2 (1 ≤ α ≤ 1,2, β + γ + δ = 1, β ≥ 0,6, γ ≤ 0,2). Активные материалы положительного электрода могут быть использованы по отдельности или в комбинации двух или более типов.

[0041] В качестве связующего материала положительного электрода могут быть применены такие же соединения, как упомянутые для связующего материала отрицательного электрода. Среди них, из соображений общей универсальности и низкой стоимости, предпочтителен поливинилиденфторид. Количество используемого связующего материала положительного электрода предпочтительно составляет от 2 до 10 частей по массе относительно 100 частей по массе активного материала положительного электрода, принимая во внимание компромиссное взаимоотношение между «достаточной характеристикой связывания» и «получением высокой энергии».

[0042] В качестве токового коллектора положительного электрода может быть применен тот же материал, как использованный в токовом коллекторе отрицательного электрода.

[0043] В слой активного материала положительного электрода, содержащий активный материал положительного электрода, может быть добавлен вспомогательный проводящий материал для снижения импеданса. В качестве вспомогательного проводящего материала приведены примеры тонкодисперсных углеродсодержащих частиц из графита, газовой сажи, ацетиленовой сажи и тому подобных.

[0044]

[3] Электролит

В настоящем варианте исполнения электролит содержит соединение на основе фторированного простого эфира, представленное следующей формулой (1):

Ra-O-Rb (1)

в которой Ra и Rb, каждый независимо, представляют алкильную группу или фторзамещенную алкильную группу; и по меньшей мере один из Ra и Rb представляет фторзамещенную алкильную группу.

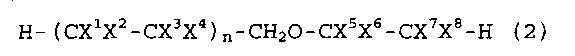

[0045] Примеры соединения на основе фторированного простого эфира, представленного вышеуказанной формулой (1), включают соединения на основе фторированных простых эфиров, соответствующие соединениям на основе линейных простых моноэфиров, в которых часть атомов водорода или все они замещены атомами фтора; причем соединения на основе линейных простых моноэфиров включают диметиловый простой эфир, метилэтиловый простой эфир, диэтиловый простой эфир, метилпропиловый простой эфир, этилпропиловый простой эфир, дипропиловый простой эфир, метилбутиловый простой эфир, этилбутиловый простой эфир, пропилбутиловый простой эфир, дибутиловый простой эфир, метилпентиловый простой эфир, этилпентиловый простой эфир, пропилпентиловый простой эфир, бутилпентиловый простой эфир и дипентиловый простой эфир. Более конкретно, предпочтительным является применение CF3CH2OCF3, CF3CH2OCF2CF2H, или соединения на основе фторированного простого эфира, представленного следующей формулой (2):

H-(CX1X2-CX3X4)n-CH2O-CX5X6-CX7X8-H (2)

(в которой «n» составляет 1, 2, 3 или 4; фрагменты от Х1 до Х8, каждый независимо, представляют атом фтора или атом водорода, если «n» составляет 2 или более, данные числа «n» фрагментов от Х1 до Х4 независимы друг от друга, и по меньшей мере один из фрагментов Х1 до Х4 представляет атом фтора, и по меньшей мере один из фрагментов Х5 до Х8 представляет атом фтора; в дополнение, в атомном соотношении атомов фтора и атомов водорода, связанных с соединением формулы (2), удовлетворяется отношение [(общее число атомов фтора)/(общее число атомов водорода)] ≥ 1;

и более предпочтительно применение соединения на основе фторированного простого эфира, представленного следующей формулой (3):

H-(CF2-CF2)n-CH2O-CF2-CF2-H, (3)

где «n» составляет 1 или 2.

[0046] Электролит, применяемый в настоящем варианте исполнения, предпочтительно содержит соединение на основе фторированного простого эфира, представленное формулой (1), в количестве от 10 до 60% по объему, и более предпочтительно в количестве от 20 до 50% по объему, относительно общего объема электролита. Кроме того, соединения на основе фторированных простых эфиров, представленные формулой (1), могут быть применены по отдельности или в комбинации двух или более.

[0047] Применяемый в настоящем варианте исполнения электролит, в дополнение к соединению на основе фторированного простого эфира, включает неводный электролит, стабильный при рабочем напряжении батареи. Конкретные примеры неводного электролита включают апротонные органические растворители, такие как циклические карбонаты, включающие пропиленкарбонат (PC), этиленкарбонат (EC), бутиленкарбонат (BC) и виниленкарбонат (VC); линейные карбонаты, включающие диметилкарбонат (DMC), диэтилкарбонат (DEC), этилметилкарбонат (EMC) и дипропилкарбонат (DPC); производные пропиленкарбоната; и сложные эфиры алифатических карбоновых кислот, включающие метилформиат, метилацетат и этилпропионат. Предпочтительные примеры неводного электролита включают циклические или линейные карбонаты, такие как этиленкарбонат (EC), пропиленкарбонат (PC), бутиленкарбонат (BC), виниленкарбонат (VC), диметилкарбонат (DMC), диэтилкарбонат (DEC), этилметилкарбонат (MEC) и дипропилкарбонат (DPC). Кроме того, в качестве неводного электролита могут быть включены соединения на основе нефторированных линейных простых эфиров, соединения на основе фторированных линейных простых эфиров, за исключением соединений на основе фторированных линейных простых эфиров, представленных формулой (1), и соединения на основе циклических простых эфиров.

[0048] Примеры соединения на основе нефторированного линейного простого эфира включают соединения на основе нефторированных линейных простых моноэфиров, такие как диметиловый простой эфир, метилэтиловый простой эфир, диэтиловый простой эфир, метилпропиловый простой эфир, этилпропиловый простой эфир, дипропиловый простой эфир, метилбутиловый простой эфир, этилбутиловый простой эфир, пропилбутиловый простой эфир, дибутиловый простой эфир, метилпентиловый простой эфир, этилпентиловый простой эфир, пропилпентиловый простой эфир, бутилпентиловый простой эфир, и дипентиловый простой эфир; и соединения на основе нефторированных линейных простых диэфиров, такие как 1,2-диметоксиэтан (DME), 1,2-диэтоксиэтан (DEE), этоксиметоксиэтан (EME), 1,2-дипропоксиэтан, пропоксиэтоксиэтан, пропоксиметоксиэтан, 1,2-дибутоксиэтан, бутоксипропоксиэтан, бутоксиэтоксиэтан, бутоксиметоксиэтан, 1,2-дипентоксиэтан, пентоксибутоксиэтан, пентоксипропоксиэтан, пентоксиэтоксиэтан и пентоксиметоксиэтан.

[0049] Примеры соединения на основе фторированного линейного простого эфира, за исключением соединений на основе фторированных линейных простых эфиров, представленных формулой (1), включают соединения на основе фторированных линейных простых диэфиров, соответствующие соединениям на основе нефторированных линейных простых диэфиров, в которых часть атомов водорода замещена атомами фтора; причем соединения на основе нефторированных линейных простых диэфиров включают 1,2-диметоксиэтан (DME), 1,2-диэтоксиэтан (DEE), этоксиметоксиэтан (EME), 1,2-дипропоксиэтан, пропоксиэтоксиэтан, пропоксиметоксиэтан, 1,2-дибутоксиэтан, бутоксипропоксиэтан, бутоксиэтоксиэтан, бутоксиметоксиэтан, 1,2-дипентоксиэтан, пентоксибутоксиэтан, пентоксипропоксиэтан, пентоксиэтоксиэтан и пентоксиметоксиэтан.

[0050] Примеры соединения на основе циклического простого эфира включают соединения на основе нефторированных циклических простых моноэфиров, такие как этиленоксид, пропиленоксид, оксетан, тетрагидрофуран, 2-метилтетрагидрофуран, 3-метилтетрагидрофуран, тетрагидропиран, 2-метилтетрагидропиран, 3-метилтетрагидропиран и 4-метилтетрагидропиран; соединения на основе нефторированных циклических простых диэфиров, такие как 1,3-диоксолан, 2-метил-1,3-диоксолан, 4-метил-1,3-диоксолан, 1,4-диоксан, 2-метил-1,4-диоксан, 1,3-диоксан, 2-метил-1,3-диоксан, 4-метил-1,3-диоксан, 5-метил-1,3-диоксан, 2,4-диметил-1,3-диоксан и 4-этил-1,3-диоксан; и соединения на основе фторированных циклических простых эфиров, соответствующие соединениям, в которых часть атомов водорода в этих соединениях на основе нефторированных циклических простых эфиров замещена атомами фтора.

[0051] Неводные электролиты могут быть использованы по отдельности или в комбинации двух или более.

[0052] Применяемый в настоящем варианте исполнения электролит предпочтительно содержит поддерживающий электролит в смешанном растворе соединения на основе фторированного простого эфира и неводного электролита. Конкретные примеры поддерживающего электролита включают соли лития, такие как LiPF6, LiAsF6, LiAlCl4, LiClO4, LiBF4, LiSbF6, LiCF3SO3, LiC4F9SO3, Li(CF3SO2)2 и LiN(CF3SO2)2. Поддерживающие электролиты могут быть использованы по отдельности или в комбинации двух или более типов.

[0053]

[4] Сепаратор

В качестве сепаратора могут быть применены пористая пленка или нетканый материал из полипропилена или полиэтилена, или тому подобные. В альтернативном варианте может быть использован сепаратор, полученный наслоением такого материала.

[0054]

[5] Наружный контейнер

В качестве наружного контейнера может быть надлежащим образом выбран любой материал в той мере, насколько он стабилен в электролите и создает достаточный барьер для паров. Например, в случае вторичной батареи многослойного типа в качестве наружного контейнера может быть применена многослойная пленка из полипропилена или полиэтилена, покрытая алюминием или кремнеземом, или тому подобные. В частности, по соображениям подавления расширения объема предпочтительно применяют алюминиевую ламинированную фольгу.

[0055] В случае вторичной батареи с использованием ламинированной фольги в качестве наружного контейнера, если выделяется газ, деформация электродного элемента становится значительно большей по сравнению с вторичной батареей с использованием металлического корпуса в качестве наружного контейнера. Это обусловлено тем, что ламинированная фольга легко деформируется внутренним давлением во вторичной батарее, сравнительно с металлическим корпусом. Кроме того, при герметизации вторичной батареи с использованием ламинированной фольги в качестве наружного контейнера обычно внутреннее давление в батарее является меньшим, чем атмосферное давление, и тем самым во внутренности отсутствует избыточное пространство. Поэтому, если выделяется газ, это может непосредственно приводить к изменению объема батареи и деформации электродного элемента.

[0056] Вторичная батарея согласно настоящему варианту исполнения может преодолевать вышеупомянутые проблемы. На основании этого литий-ионная вторичная батарея, обеспечивающая превосходную степень свободы в проектировании емкости ячейки, может быть создана с низкими затратами изменением числа слоев в многослойной конструкции.

ПРИМЕРЫ

[0057] Настоящий вариант исполнения будет более конкретно описан с помощью Примеров.

[0058]

(Пример 1)

Олово, имеющее средний размер частиц 5 мкм и служащее в качестве металла (а), оксид кремния, имеющий средний размер частиц 10 мкм и служащий в качестве оксида (b) металла, и графит, имеющий средний размер частиц 20 мкм и служащий в качестве углеродсодержащего материала (с), отвесили в массовом соотношении 30:60:10 и смешали для получения активного материала отрицательного электрода. Активный материал отрицательного электрода и полиамидимид (PAI, торговая марка: VYLOMAX (зарегистрированный товарный знак), производства фирмы Toyobo Co., Ltd.), служащий в качестве связующего материала отрицательного электрода, отвесили в массовом соотношении 85:15 и смешали с N-метилпирролидоном для получения суспензии отрицательного электрода.

[0059] Затем к суспензии отрицательного электрода добавили порошок металлического лития в атмосфере с низкой точкой росы при температуре 80°С для получения весового соотношения «активный материал отрицательного электрода: порошок металлического лития» = 10:1 (молярное отношение «содержащийся в активном материале отрицательного электрода металл: литий» = около 0,8:1), и перемешивали для выполнения легирования литием.

[0060] После этого суспензию отрицательного электрода нанесли на медную фольгу, имеющую толщину 15 мкм, высушили и подвергли термической обработке в атмосфере азота при температуре 300°С для получения отрицательного электрода.

[0061] Никелат лития (LiNi0,80Co0,15Al0,15O2), служащий в качестве активного материала положительного электрода, сажу, служащую в качестве вспомогательного проводящего материала, и поливинилиденфторид, служащий в качестве связующего материала положительного электрода, отвесили таким образом, чтобы удовлетворялось массовое соотношение 90:5:5, и смешали с N-метилпирролидоном для получения суспензии положительного электрода. Суспензию положительного электрода нанесли на алюминиевую фольгу с толщиной 20 мкм и высушили, и дополнительно спрессовали для получения положительного электрода.

[0062] Три слоя положительного электрода и четыре слоя отрицательного электрода, полученных таким образом, наслоили друг на друга в чередующемся порядке, с сэндвичеобразно размещенными между ними полипропиленовыми пористыми пленками, используемыми в качестве сепаратора. Концевые участки токовых коллекторов положительных электродов, не покрытые активным материалом положительного электрода, и концевые участки токовых коллекторов отрицательных электродов, не покрытые активным материалом отрицательного электрода, сварили по отдельности, и к соответствующим сварным участкам присоединили сваркой клеммный вывод положительных электродов, выполненный из алюминия, и клеммный вывод отрицательных электродов, выполненный из никеля, для получения электродного элемента, имеющего планарную многослойную конструкцию.

[0063] Электролит на основе линейного/циклического карбоната (EC/PC/DMC/EMC/DEC (EC/PC/DMC/EMC/DEC = 2/2/2/2/2 в объемном соотношении)) и фторированного простого эфира CF3CH2OCF3 смешали в пропорции 50:50 (объемное соотношение), и поддерживающий электролит LiPF6 растворили в концентрации 1 моль/л для получения электролита.

[0064] Вышеуказанный электродный элемент обернули алюминиевой ламинированной фольгой, служащей в качестве наружного контейнера, и впрыснули электролит внутрь наружного контейнера, который затем загерметизировали, в то же время со снижением давления до 0,1 атм (0,1 МПа), для получения вторичной батареи.

[0065]

<Оценка заряда-разряда>

Полученную вторичную батарею зарядили и разрядили в среде с температурой 20°С при величине тока 0,1 С, с верхним пределом напряжения 4,2 В и нижним пределом напряжения 2,7 В. В это время определили эффективность начального зарядно-разрядного цикла и количество выделившегося газа. Величину выделения газа определили измерением объема перед начальным зарядно-разрядным циклом методом Архимеда и обозначили отношением объема после начального зарядно-разрядного цикла {(после начального зарядно-разрядного цикла / до начального зарядно-разрядного цикла) × 100 (%)}. Результаты показаны в Таблице 1.

[0066]

(Пример 2)

Повторили ту же процедуру, как в Примере 1, за исключением того, что в качестве фторированного простого эфира использовали CF3CH2OCF2CF2H. Результаты показаны в Таблице 1.

[0067]

(Пример 3)

Повторили тот же порядок действий, как в Примере 1, за исключением того, что в качестве фторированного простого эфира использовали HCF2CF2CH2OCF2CF2H. Результаты показаны в Таблице 1.

[0068]

(Сравнительный Пример 1)

Повторили ту же процедуру, как в Примере 1, за исключением того, что вместо фторированного простого эфира использовали электролит, который приготовили растворением LiPF6, служащего в качестве поддерживающего электролита, в концентрации 1 моль/л в электролите на основе линейного/циклического карбоната (EC/PC/DMC/EMC/DEC). Результаты показаны в Таблице 1.

[0069]

(Сравнительный Пример 2)

Повторили ту же процедуру, как в Примере 1, за исключением того, что суспензию не легировали литием. Результаты показаны в Таблице 1.

[0070]

(Пример 4)

В качестве способа легирования литием, легирование выполняли не в состоянии суспензии, а проводили в состоянии порошка. Более конкретно, когда активный материал отрицательного электрода был в состоянии порошка, активный материал отрицательного электрода и порошок металлического лития смешали в весовом соотношении «активный материал отрицательного электрода:порошок металлического лития» = 10:1 (молярное отношение «содержащийся в активном материале отрицательного электрода металл : литий» = около 0,8:1), и проводили реакцию во взрывобезопасном термостатированном резервуаре при постоянной температуре 100°С в течение 8 часов. Полученный таким образом легированный литием активный материал отрицательного электрода и полиамидимид (PAI, торговая марка: VYLOMAX (зарегистрированный товарный знак), производства фирмы Toyobo Co., Ltd.), служащий в качестве связующего материала отрицательного электрода, отвесили таким образом, чтобы удовлетворялось массовое соотношение 85:15, и смешали с N-метилпирролидоном для получения суспензии отрицательного электрода. После этого суспензию отрицательного электрода нанесли на медную фольгу, имеющую толщину 15 мкм, высушили и подвергли термической обработке в атмосфере азота при температуре 300°С для получения отрицательного электрода. Повторили ту же процедуру, как в Примере 3, за исключением изготовления отрицательного электрода. Результаты показаны в Таблице 1.

[0071]

(Пример 5)

В качестве способа легирования литием, легирование выполняли не в состоянии суспензии, а проводили в состоянии порошка. Более конкретно, когда активный материал отрицательного электрода был в состоянии порошка, активный материал отрицательного электрода и порошок металлического лития смешали в весовом соотношении «активный материал отрицательного электрода:гидрид лития» = 10:1 (молярное отношение «содержащийся в активном материале отрицательного электрода металл : литий» = около 0,9:1), и нагревали до температуры 600°С со скоростью повышения температуры 5°С в минуту, и проводили реакцию в течение одного часа. Активный материал отрицательного электрода, легированный литием таким образом, и полиамидимид (PAI, торговая марка: VYLOMAX (зарегистрированный товарный знак), производства фирмы Toyobo Co., Ltd.), служащий в качестве связующего материала отрицательного электрода, отвесили таким образом, чтобы удовлетворялось массовое соотношение 85:15, и смешали с N-метилпирролидоном для получения суспензии отрицательного электрода. После этого суспензию отрицательного электрода нанесли на медную фольгу, имеющую толщину 15 мкм, высушили и подвергли термической обработке в атмосфере азота при температуре 300°С для получения отрицательного электрода. Повторили ту же процедуру, как в Примере 3, за исключением изготовления отрицательного электрода. Результаты показаны в Таблице 1.

[0072]

(Пример 6)

В качестве способа легирования литием, легирование выполняли не в состоянии суспензии, а проводили в состоянии порошка. Более конкретно, когда активный материал отрицательного электрода был в состоянии порошка, активный материал отрицательного электрода и порошок металлического лития смешали в весовом соотношении «активный материал отрицательного электрода : алюмогидрид лития» = 10:1 (молярное отношение «содержащийся в активном материале отрицательного электрода металл : литий» = около 3,9:1), и нагревали до температуры 600°С со скоростью повышения температуры 5°С в минуту, и проводили реакцию в течение одного часа. Активный материал отрицательного электрода, легированный литием таким образом, и полиамидимид (PAI, торговая марка: VYLOMAX (зарегистрированный товарный знак), производства фирмы Toyobo Co., Ltd.), служащий в качестве связующего материала отрицательного электрода, отвесили таким образом, чтобы удовлетворялось массовое соотношение 85:15, и смешали с N-метилпирролидоном для получения суспензии отрицательного электрода. После этого суспензию отрицательного электрода нанесли на медную фольгу, имеющую толщину 15 мкм, высушили и подвергли термической обработке в атмосфере азота при температуре 300С для получения отрицательного электрода. Повторили ту же процедуру, как в Примере 3, за исключением изготовления отрицательного электрода. Результаты показаны в Таблице 1.

[0073]

(Пример 7)

Олово, имеющее средний размер частиц 5 мкм и служащее в качестве металла (а), оксид кремния, имеющий средний размер частиц 10 мкм и служащий в качестве оксида (b) металла; графит, имеющий средний размер частиц 20 мкм и служащий в качестве углеродсодержащего материала (с), отвесили в массовом соотношении 30:60:10, и подвергли механическому размалыванию в атмосфере аргона. В результате металл (а) был диспергирован в оксиде (b) металла, и оксид (b) металла был частично переведен в аморфное состояние. Активный материал отрицательного электрода и гидрид лития смешали так, чтобы удовлетворялось весовое соотношение «активный материал отрицательного электрода : гидрид лития» = 10:1 (молярное отношение «содержащийся в активном материале отрицательного электрода металл : литий» = около 1,5:1), и нагревали до температуры 600°С со скоростью повышения температуры 5°С в минуту, и проводили реакцию в течение одного часа. Активный материал отрицательного электрода, полученный таким образом и легированный литием, и полиамидимид (PAI, торговая марка: VYLOMAX (зарегистрированный товарный знак), производства фирмы Toyobo Co., Ltd.), служащий в качестве связующего материала отрицательного электрода, отвесили в массовом соотношении 85:15 и смешали с N-метилпирролидоном для получения суспензии отрицательного электрода. После этого суспензию отрицательного электрода нанесли на медную фольгу, имеющую толщину 15 мкм, высушили и подвергли термической обработке в атмосфере азота при температуре 300°С для получения отрицательного электрода. Повторили ту же процедуру, как в Примере 3, за исключением изготовления отрицательного электрода. Результаты показаны в Таблице 1.

[0074]

(Пример 8)

Олово, имеющее средний размер частиц 5 мкм и служащее в качестве металла (а), и оксид кремния, имеющий средний размер частиц 10 мкм и служащий в качестве оксида (b) металла, отвесили в массовом соотношении 30:60 и подвергли механическому размалыванию в атмосфере аргона. В результате металл (а) был диспергирован в оксиде (b) металла, и оксид (b) металла был частично переведен в аморфное состояние. Полученную смесь подвергли обработке методом CVD в атмосфере, содержащей газообразный метан, при температуре 900°С в течение 6 часов, для получения активного материала отрицательного электрода, имеющего углерод, локализованный вблизи поверхности активного материала отрицательного электрода. Активный материал отрицательного электрода и гидрид лития смешали так, чтобы удовлетворялось весовое соотношение «активный материал отрицательного электрода : гидрид лития» = 10:1 (молярное отношение «содержащийся в активном материале отрицательного электрода металл:литий» = около 1,5:1), и нагревали до температуры 600°С со скоростью повышения температуры 5°С в минуту, и проводили реакцию в течение одного часа. Активный материал отрицательного электрода, полученный таким образом и легированный литием, и полиамидимид (PAI, торговая марка: VYLOMAX (зарегистрированный товарный знак), производства фирмы Toyobo Co., Ltd.), служащий в качестве связующего материала отрицательного электрода, отвесили в массовом соотношении 85:15 и смешали с N-метилпирролидоном для получения суспензии отрицательного электрода. После этого суспензию отрицательного электрода нанесли на медную фольгу, имеющую толщину 15 мкм, высушили и подвергли термической обработке в атмосфере азота при температуре 300°С для получения отрицательного электрода. Повторили ту же процедуру, как в Примере 3, за исключением изготовления отрицательного электрода. Результаты показаны в Таблице 1.

[0075]

(Пример 9)

Порошок смеси «кремний-оксид кремния» (представленный общей формулой SiО) (смесь оксида кремния и кремния) подвергли обработке методом CVD в атмосфере, содержащей газообразный метан, при температуре 1150°С в течение 6 часов, для получения тем самым активного материала отрицательного электрода, в котором кремний в оксиде кремния был диспергирован в оксидной матрице, которая была в аморфном состоянии, и имел частицы углерода, локализованные вблизи поверхности смеси порошка кремния-оксида кремния. Массовое соотношение «кремний/оксид кремния/углерод» регулировали на величину около 32/63/5.

[0076] К полученному активному материалу отрицательного электрода добавили гидрид лития в весовом соотношении «активный материал отрицательного электрода : гидрид лития» = 10:1 (молярное отношение «содержащийся в активном материале отрицательного электрода металл: литий» = около 1,6:1), и смесь нагревали до температуры 600°С со скоростью повышения температуры 5°С в минуту, и обработку проводили в течение одного часа. Активный материал отрицательного электрода, полученный таким образом и легированный литием, и полиамидимид (PAI, торговая марка: VYLOMAX (зарегистрированный товарный знак), производства фирмы Toyobo Co., Ltd.), служащий в качестве связующего материала отрицательного электрода, отвесили в массовом соотношении 85:15 и смешали с N-метилпирролидоном для получения суспензии отрицательного электрода. После этого суспензию отрицательного электрода нанесли на медную фольгу, имеющую толщину 15 мкм, высушили и подвергли термической обработке в атмосфере азота при температуре 300°С для получения отрицательного электрода. Повторили ту же процедуру, как в Примере 3, за исключением изготовления отрицательного электрода. Результаты показаны в Таблице 1.

[0077]

(Пример 10)

Повторили ту же процедуру, как в Примере 9, за исключением того, что использовали полиимид (торговая марка: U-Varnish A, производства фирмы Ube Industries, Ltd.). Результаты показаны в Таблице 1.

[0078]

(Пример 11)

Повторили ту же процедуру, как в Примере 9, за исключением того, что в качестве связующего материала отрицательного электрода использовали смесь полиамидимида (PAI, торговая марка: VYLOMAX (зарегистрированный товарный знак), производства фирмы Toyobo Co., Ltd.), и полиимида (торговая марка: U-Varnish A, производства фирмы Ube Industries, Ltd.) в весовом соотношении 1:1. Результаты показаны в Таблице 1.

[0079]

*2) PI: полиимид

*3) Эффективность: эффективность начального зарядно-разрядного цикла

[0080] В случае, где соединение на основе фторированного простого эфира не добавляли к электролиту, величина выделения газа после начального зарядно-разрядного цикла достигала 2,5-кратной (Сравнительный Пример 1). Напротив, в случае, где к электролиту добавляли соединение на основе фторированного простого эфира, величина выделения газа была предельно малой (Примеры 1-11). Кроме того, в случае, где легирование литием не выполняли (Сравнительный Пример 2), эффективность зарядно-разрядного цикла была недостаточно высокой по сравнению с ситуацией, где легирование литием выполняли (Примеры 1-11). В качестве источника лития для введения легирующего лития были приемлемыми гидрид лития и алюмогидрид лития (Примеры 5 и 6). Кроме того, эффективность зарядно-разрядного цикла повышалась в случае отрицательного электрода, где металл (а) диспергирован в оксиде (b) металла, который был в аморфном состоянии (Пример 7). По-видимому, это обусловлено тем, что уменьшение расширения объема/сжатия является удовлетворительным, и адгезия к электроду повышается для обеспечения достаточного пути течения электронов и ионов лития. Кроме того, в случае, где углерод (с) был локализован в активном материале отрицательного электрода, эффективность зарядно-разрядного цикла была повышенной (Пример 8). Возможно, причина состоит в том, что углерод (с) имеет относительно высокую электронную проводимость, сопротивление снижается, с тем результатом, что сокращается возникновение локального перенапряжения, чтобы обеспечивать равномерное перемещение электронов и ионов лития. Кроме того, в случае, где в качестве металла (а) использовали кремний, улучшалась эффективность зарядно-разрядного цикла (Пример 9). Предположительно, причина состоит в том, что поверхность раздела между кремнием и оксидом кремния может снижать сопротивление поверхности раздела сравнительно с поверхностью раздела между еще одним металлом и оксидом кремния, и что повышается образование силиката лития, который, вероятно, служит в качестве маршрута для ионов лития. Кроме того, была получена одинаковая производительность, если в качестве связующего материала отрицательного электрода применяли полиимид и смесь полиамидимида и полиимида (Примеры 10, 11).

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0081] Настоящий вариант исполнения может быть использован в разнообразных отраслях промышленности, требующих снабжения энергией, и в отраслях промышленности для передачи, хранения и распределения электрической энергии. Более конкретно, настоящий вариант исполнения может быть использован в качестве источника энергии для мобильного оборудования, такого как мобильные телефоны и ноутбуки; снабжения энергией средств передачи и транспорта для электропоездов, спутников и подводных лодок, в том числе электрических транспортных средств, таких как электромобили, гибридные автомобили, мотоциклы на электрической тяге и велосипеды со вспомогательным электродвигателем; запасных источников энергии, таких источники бесперебойного питания (UPS); и аккумуляторного оборудования для хранения электрической энергии, полученной фотогальваническим генерированием энергии и с использованием ветровых электростанций.

СПИСОК УСЛОВНЫХ ОБОЗНАЧЕНИЙ

[0082]

a Отрицательный электрод

b Сепаратор

c Положительный электрод

d Токовый коллектор отрицательного электрода

e Токовый коллектор положительного электрода

f Клеммный вывод положительных электродов

g Клеммный вывод отрицательных электродов

Настоящее изобретение относится к литий-ионной вторичной батарее, имеющей электродный элемент, в котором положительный электрод и отрицательный электрод размещены таким образом, чтобы быть напротив друг друга, раствор электролита и наружный корпус контейнера для содержания электродного элемента и раствора электролита, в которой: отрицательный электрод формируют с использованием второго активного материала отрицательного электрода, который получают легированием литием первого активного материала отрицательного электрода, который содержит металл (а), способный образовывать сплав с литием, оксид (b) металла, способный абсорбировать и десорбировать ионы лития, и углеродсодержащий материал (с), способный абсорбировать и десорбировать ионы лития; и раствор электролита содержит соединение на основе фторированного простого эфира, представленное предварительно заданной формулой, в которой содержатся алкильная группа или фторзамещенная алкильная группа. Повышение плотности энергии и эффективности зарядно-разрядного цикла литий-ионной батареи является техническим результатом изобретения. 2 н. и 11 з.п. ф-лы, 1 ил., 1 табл., 11 пр.

1. Литий-ионная вторичная батарея, имеющая электродный элемент, в котором положительный электрод и отрицательный электрод размещены таким образом, чтобы быть напротив друг друга, электролит и наружный корпус контейнера для электродного элемента и электролита, причем

отрицательный электрод сформирован путем использования второго активного материала отрицательного электрода, при котором литий вносится в качестве легирующей добавки в первый активный материал отрицательного электрода, который содержит металл (а), способный образовывать сплав с литием, оксид (b) металла, способный абсорбировать и десорбировать ионы лития, и углеродсодержащий материал (с), способный абсорбировать и десорбировать ионы лития;

и электролит содержит соединение на основе фторированного простого эфира, представленное следующей формулой (1):

в которой Ra и Rb, каждый независимо, представляют алкильную группу или фторзамещенную алкильную группу; и по меньшей мере один из Ra и Rb представляет фторзамещенную алкильную группу.

2. Литий-ионная вторичная батарея по п. 1, в которой соединение на основе фторированного простого эфира представлено следующей формулой (2):

в которой «n» составляет 1, 2, 3 или 4; фрагменты от X1 до X8, каждый независимо, представляют атом фтора или атом водорода, если «n» составляет 2 или более, данные числа «n» фрагментов от X1 до X4 независимы друг от друга, и по меньшей мере один из фрагментов X1 до X4 представляет атом фтора, и по меньшей мере один из фрагментов X5 до X8 представляет атом фтора; при этом в атомном соотношении атомов фтора и атомов водорода, связанных с соединением формулы (2), удовлетворяется отношение [(общее число атомов фтора)/(общее число атомов водорода)]≥1.

3. Литий-ионная вторичная батарея по п. 1, в которой второй активный материал отрицательного электрода получают реакцией соединения лития с первым активным материалом отрицательного электрода в состоянии суспензии.

4. Литий-ионная вторичная батарея по п. 1, в которой второй активный материал отрицательного электрода получают взаимодействием соединения лития с первым активным материалом отрицательного электрода в состоянии порошка.

5. Литий-ионная вторичная батарея по п. 3, в которой соединение лития представляет собой по меньшей мере одно, выбранное из металлического лития, гидрида лития и алюмогидрида лития.

6. Литий-ионная вторичная батарея по п. 1, в которой второй активный материал отрицательного электрода получают способом, в котором смешивают первый активный материал отрицательного электрода в состоянии порошка и гидрид лития и/или алюмогидрид лития и затем выполняют термическую обработку при температуре 100°С или более и 700°С или менее.

7. Литий-ионная вторичная батарея по п. 1, в которой металл (а) полностью или частично диспергирован в оксиде (b) металла, и оксид (b) металла полностью или частично имеет аморфную структуру.

8. Литий-ионная вторичная батарея по п. 1, в которой углеродсодержащий материал (с) полностью или частично локализован вблизи поверхности частицы, в которой металл (а) диспергирован в оксиде (b) металла, имеющем аморфную структуру.

9. Литий-ионная вторичная батарея по п. 1, в которой металл (а) представляет собой кремний, оксид (b) представляет собой оксид кремния и/или силикатное соединение.

10. Литий-ионная вторичная батарея по п. 1, в которой

отрицательный электрод дополнительно включает связующий материал отрицательного электрода, и

связующий материал отрицательного электрода включает по меньшей мере один компонент, выбранный из полиимидов, полиамидимидов или их смесей.

11. Литий-ионная вторичная батарея по п. 1, в которой электродный элемент имеет плоскую многослойную конструкцию.

12. Литий-ионная вторичная батарея по п. 1, в которой наружный контейнер формируют из алюминиевой ламинированной фольги.

13. Способ изготовления литий-ионной вторичной батареи, имеющей электродный элемент, в котором положительный электрод и отрицательный электрод размещены таким образом, чтобы быть напротив друг друга, электролит и наружный корпус контейнера для электродного элемента и электролита, причем способ включает стадии, в которых:

получают первый активный материал отрицательного электрода, содержащий металл (а), способный образовывать сплав с литием, оксид (b) металла, способный абсорбировать и десорбировать ионы лития, и углеродсодержащий материал (с), способный абсорбировать и десорбировать ионы лития;

получают второй активный материал отрицательного электрода легированием первого активного материала отрицательного электрода литием;

изготавливают отрицательный электрод с использованием второго активного материала отрицательного электрода;

изготавливают электродный элемент размещением положительного электрода и отрицательного электрода так, чтобы быть напротив друг друга; и

заключают в наружный контейнер электродный элемент и электролит, содержащий соединение на основе фторированного простого эфира, представленное следующей формулой (1):

в которой Ra и Rb, каждый независимо, представляют алкильную группу или фторзамещенную алкильную группу; и по меньшей мере один из Ra и Rb представляет фторзамещенную алкильную группу.

| JP 2012013691 A, 01.033.2013 | |||

| WO 2012015033 A1, 02.02.2012 | |||

| JP 2010160986 A, 22.07.2010 | |||

| ЛИТИЕВАЯ ВТОРИЧНАЯ БАТАРЕЯ С ЭЛЕКТРОЛИТОМ, СОДЕРЖАЩИМ СОЕДИНЕНИЯ АММОНИЯ | 2006 |

|

RU2335044C1 |

| KR 20010062362 A, 07.07.2001 | |||

| JP 2002343364 A, 29.11.2002. | |||

Авторы

Даты

2016-04-27—Публикация

2013-05-29—Подача