Область техники

Настоящее изобретение относится к анодным активным материалам ядерно-оболочечного типа для литиевых вторичных батарей, к способом изготовления этого материала и к литиевым вторичным батареям, содержащим этот материал. В особенности, настоящее изобретение относится к анодным активным материалам ядерно-оболочечного типа для литиевых вторичных батарей, которые имеют улучшенные электрические характеристики и безопасность, а также к способам приготовления этого материала и к литиевым вторичным батареям, содержащим этот материал.

Известный уровень техники

Литиевые вторичные батареи имеют широкую область применения. Литиевые вторичные батареи маленьких размеров используются как источники энергии для питания портативных электронных коммуникационных устройств, таких как видеокамеры, мобильные телефоны или ноутбуки, в особенности в высокотехнологичном портативном оборудовании, и становятся сейчас доминирующими источниками энергии. В последнее время разрабатываются литиевые вторичные батареи, средних и больших размеров, с высокими выходными характеристиками для применения в электрических (EV) и гибридных (HEV) транспортных средствах. Исследования и разработки литиевых вторичных батарей средних и больших размеров осуществляются в направлении создания источников энергии, дружественных по отношению к окружающей среде, для применения в системах бесперебойного энергоснабжения, электроинструменте, судах, искусственных спутниках и военных средствах связи, системах оружия, в различных отраслях промышленности внутри страны и за рубежом, в том числе в Японии, Европе и США.

В настоящее время в качестве анодного активного материала для литиевых вторичных батарей используют высококристаллический углерод, такой как природный графит или искусственный графит, или низкокристаллический углерод, такой как неграфитизированный углерод или графитизированный углерод.

Природный графит имеет преимущества низкой стоимости, пологой кривой разрядки при отрицательном потенциале и превосходной начальной разрядной емкости. Однако у природного графита есть недостаток, заключающийся в быстром снижении зарядной/разрядной эффективности и зарядной/разрядной емкости, когда циклы зарядки и разрядки повторяются.

Гранулы мезофазного графита имеют сферическую форму, и материал характеризуется высокой плотностью заполнения, что улучшает удельную плотность энергии в батарее. Мезофазный графит имеет преимущества в формовании пластин полярности. Однако у мезофазного графита имеется недостаток - низкая обратимая емкость.

У неграфитизиррванного углерода есть преимущество высокой безопасности и большой емкости. Однако по сравнению с графитизированным углеродом неграфитизированный углерод имеет меньший размер частиц и микропоры, приводящие к меньшей плотности. Когда неграфитизированный углерод измельчают, его частицы получаются однородными по размеру и форме. Неграфитизированный углерод характеризуется низкой плотностью заполнения, что приводит к плохой коммерциализации.

В последнее время для обеспечения требований безопасности и высокой емкости наибольший интерес вызывает использование оксида лития-титана. Оксид лития-титана считается одним из материалов, способных улучшить безопасность. Оксид лития-титана также эффективен как анодный активный материал, имеющий стабильную структуру шпинельной формы. Когда оксид лития-титана используется как анодный активный материал, он характеризуется превосходной долговечностью, пологими потенциальными кривыми разрядки, отличными зарядными/разрядными циклами, хорошими характеристиками порошка и высокоскоростной разрядки. Однако применения оксида лития-титана имеют единичный характер, поскольку его электрические характеристики низки из-за низкого среднего напряжения.

Для разрешения проблем существующих анодных активных материалов предложены различные методы. Однако пока что не найден анодный активный материал, который можно было бы оценить как превосходный с точки зрения электрических характеристик и безопасности литиевых вторичных батарей на его основе.

Например, корейская выложенная патентная заявка №10-2004-0096279 описывает способ приготовления анодного активного материала с улучшенными сроком службы и высокоскоростными характеристиками разрядки путем легирования графита металлом (или неметаллом).

Корейский патент №10-0669335 описывает анод для литиевой вторичной батареи, в котором на анодном коллекторе тока формируют слой термореактивной смолы. Ионы металлов, имеющиеся в анодном коллекторе тока, диффундируют в термореактивную смолу, создавая градиент концентрации. Неровности поверхности раздела между анодным коллекторам тока и слоем термореактивной смолы увеличиваются с ростом сил адгезии, действующих между ними, тем самым улучшая характеристики долговечности и безопасность батареи.

Корейская выложенная патентная заявка №10-2008-0010944 описывает анод для литиевой вторичной батареи, содержащий анодный активный материал, оксид титана и стирол-бутадиеновый каучук на поверхности анодного активного материала. Использование оксида титана повышает поверхностное сопротивление углерода, предотвращая снижение мощности батареи. Стирол-бутадиеновый каучук, использованный вместе с оксидом титана, способствует хранению при высокой температуре благодаря высокой термической безопасности и адгезионным свойствам каучука.

Корейский патент №10-0861793 описывает анодный активный материал, в котором поверхность графита обработана оксидом титана TiO2 с высокой электропроводностью для улучшения высокоскоростных разрядных характеристик литиевой вторичной батареи.

Однако все способы, предложенные в вышеуказанных прототипах, не показали достаточного улучшения безопасности при сохранении хороших электрических характеристик литиевых вторичных батарей.

Японская выложенная патентная заявка №10-241665 описывает электрод, изготовленный путем добавления активного материала, электропроводного материала, связующего и термистора с ПТК (положительным температурным коэффициентом) в суспензию электрода для улучшения безопасности литиевых вторичных батарей.

Японская выложенная заявка №2002-279996 описывает неводную вторичную батарею, изготовленную с тонким покрытием из титановой кислоты и цирконата бария на катодном смешанном слое, анодном смешанном слое или сепараторе или путем добавления титановой кислоты и цирконата бария в неводный электролит с целью улучшения высокоскоростных разрядных характеристик литиевой вторичной батареи.

Однако два последних прототипа описывают способы изготовления электродов путем простого смешивания или добавления электродных материалов, и поэтому неправильно утверждать, что эти прототипы относятся к анодным активным материалам. Эти способы могут до некоторой степени улучшить безопасность батарей, но при этом снижаются электрические характеристики батарей, и поэтому эти прототипы не должны оцениваться как достаточно эффективные.

Поэтому необходимо создать анодный активный материал для литиевых вторичных батарей, который показал бы отличную безопасность и сохранял при этом отличные электрические характеристики. Способ приготовления этого анодного активного материала должен быть хорошо воспроизводимым и высокопроизводительным.

РАСКРЫТИЕ СОДЕРЖАНИЯ ИЗОБРЕТЕНИЯ

Техническая проблема

Задачей настоящего изобретения является создание анодного активного материала для вторичных литиевых батарей, который мог бы улучшить безопасность без ухудшения основных технических характеристик вторичных литиевых батарей, способа приготовления анодного активного материала, обладающего отличной воспроизводимостью и производительностью, и литиевой вторичной батареи, содержащей этот анодный активный материал.

Чтобы достичь указанной задачи, анодный активный материал ядерно-оболочечного, типа для литиевых вторичных батарей согласно настоящему изобретению содержит ядро из углеродсодержащего материала и оболочку, образованную поверх ядра из углеродсодержащего материала, при этом оболочка содержит материал с ПТК.

Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей согласно настоящему изобретению содержит в оболочке материал с ПТК, и поэтому имеет улучшенную проводимость, высокую выходную плотность и, следовательно, превосходные электрические характеристики и достаточную термическую стабильность.

Факультативно оболочка может дополнительно содержать, по меньшей мере, один оксид металла, выбранный из группы, состоящей из диоксида титана и оксида лития-титана шпинельного типа.

Способ приготовления анодного активного материала ядерно-оболочечного типа для литиевых вторичных батарей заключается (S1) в приготовлении углеродсодержащего материала, образующего ядро, и (S2) формировании оболочки путем покрытия углеродсодержащего материала ядра материалом, содержащим материал с ПТК.

Указанный анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей может быть использован для производства анодов для литиевых вторичных батарей и литиевых вторичных батарей, содержащих эти аноды.

Описание чертежей

Фиг.1 представляет график, иллюстрирующий изменение сопротивления частиц титаната бария при определенных температурах.

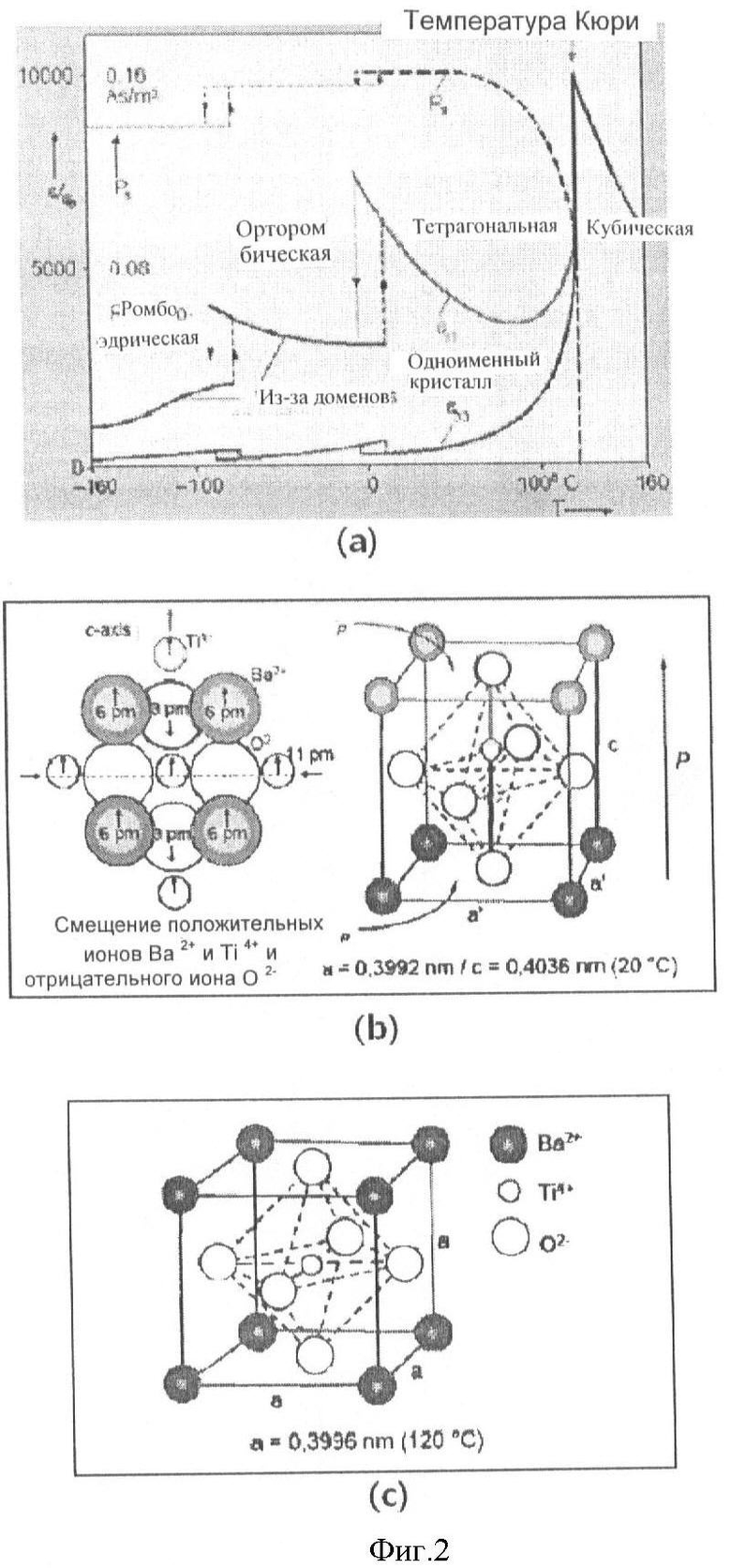

Фиг.2 - схема, иллюстрирующая переход титаната бария из тетрагональной структуры ниже температуры фазового перехода в кубическую структуру выше температуры фазового перехода.

Фиг.3 - график, иллюстрирующий распределение размеров частиц материала, приготовленного в примере 1, до покрытия (фиг.3а) и после покрытия (фиг.3b).

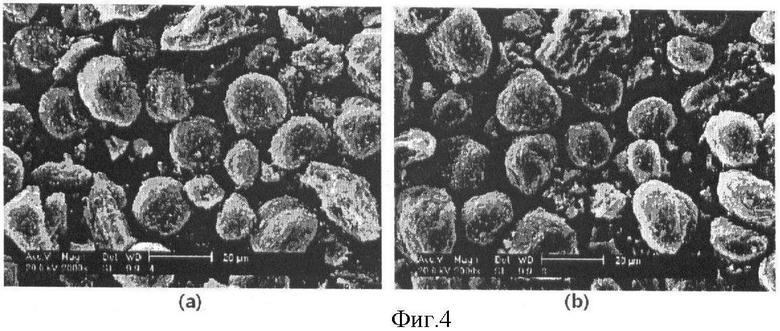

Фиг.4 показывает снимки анодного активного материала, приготовленного по примеру 1 (фиг.4а) и по примеру сравнения 1 (фиг.4b), выполненные с помощью сканирующего электронного микроскопа (СЭМ).

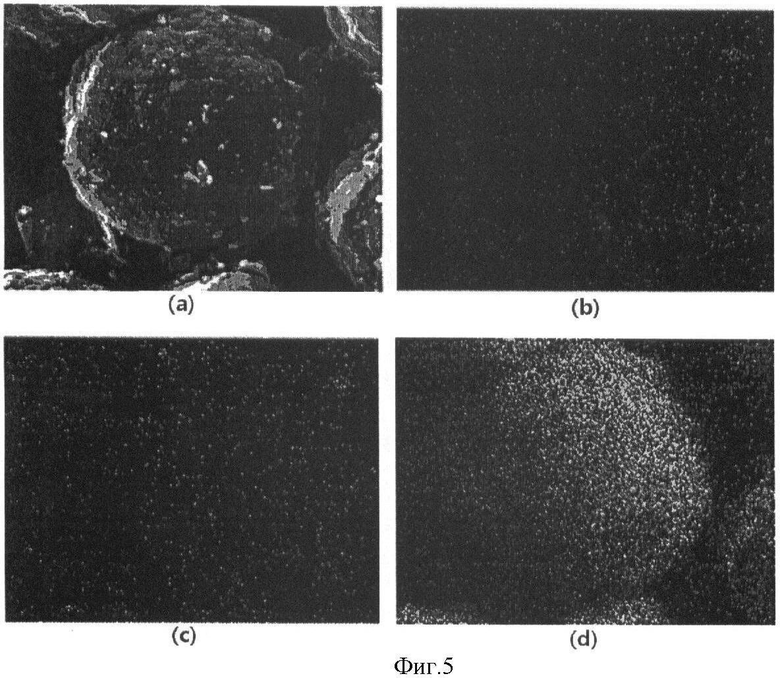

Фиг.5 представляет снимки картирования поперечного сечения частиц анодного активного материала ядерно-оболочечного типа, приготовленного по примеру 1 (а: образ картирования, b: картирование титана, с: картирование бария, d: картирование углерода), выполненные с помощью СЭМ.

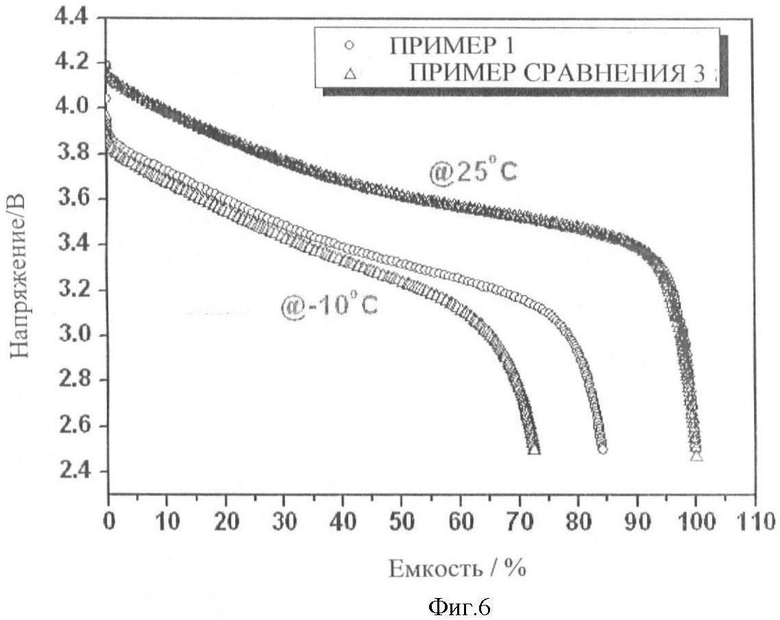

Фиг.6 - графики, иллюстрирующие разрядные характеристики при различных температурах в каждой литиевой вторичной батарее, изготовленной с использованием анодных активных материалов, приготовленных по примеру 1 и примеру сравнения 3.

Фиг.7 - графики, иллюстрирующие разрядные характеристики при различных плотностях тока в каждой литиевой вторичной батарее, изготовленной с использованием анодных активных материалов, приготовленных по примеру 1 и примеру сравнения 3.

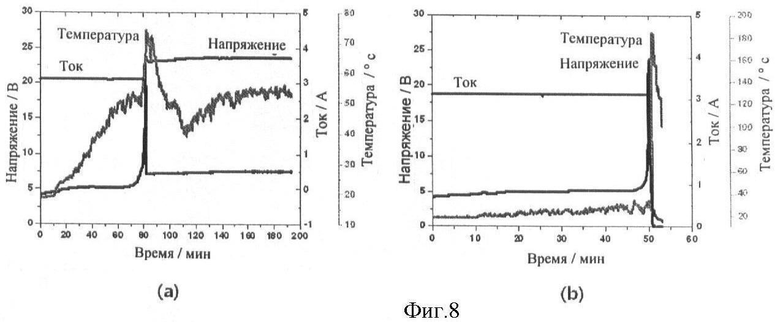

Фиг.8 - графики, иллюстрирующие поведение ячеек в испытании на перезаряд при 24 В и изменения температуры поверхности каждой литиевой вторичной батареи, изготовленной с использованием анодных активных материалов, приготовленных по примеру 1 (фиг.8а) и примеру сравнения 3 (фиг.8b).

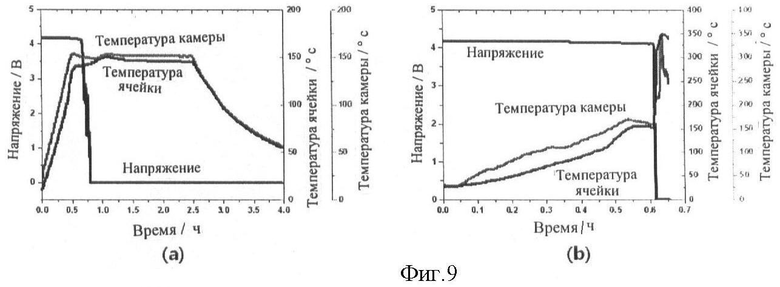

Фиг.9 - графики, иллюстрирующие поведение ячеек при испытании в горячем шкафу каждой литиевой вторичной батареи, изготовленной с использованием анодных активных материалов, приготовленных по примеру 1 (фиг.9а) и примеру сравнения 3 (фиг.9b).

Фиг.10 - графики, иллюстрирующие поведение ячеек и изменение температуры поверхности при испытании на пробивание гвоздем каждой литиевой вторичной батареи, изготовленной с использованием анодных активных материалов, приготовленных по примеру 1 (фиг.10а) и примеру сравнения 3 (фиг.10b).

Выполнение изобретения

Ниже приводится детальное описание анодного активного материала для литиевых вторичных батарей согласно настоящему изобретению. Переходя к данному описанию, следует понимать, что термины, используемые в нем и в прилагаемой формуле изобретения, нельзя толковать, ограничиваясь их общими и словарными значениями. Следует интерпретировать их значения и понятия в соответствии с техническими аспектами настоящего изобретения на основе принципов, которые позволяют изобретателю подходящим образом определить термины для наилучшего объяснения.

Сначала готовят углеродсодержащий материал, образующий ядро (S1).

Углеродсодержащий материал для использования в настоящем изобретении не ограничен каким-либо специфическим материалом, если его можно использовать как анодный активный материал для вторичной литиевой батареи. Углеродсодержащий материал может включать, например, углерод с низкой кристалличностью и с высокой кристалличностью. Низкокристаллический углерод включает мягкий углерод и твердый углерод, а высококристаллический углерод включает углерод, полученный при высокой температуре, такой как природный графит, киш-графит, пиролитический углерод, углеродное волокно на основе мезофазных пеков, мезоуглеродные микрошарики, мезофазные пеки, а также нефтяной и каменноугольный коксы.

Затем формируют оболочку поверх ядра путем покрытия его образующим оболочку материалом, содержащим материал с ПТК (положительным температурным коэффициентом) (S2).

Материал с ПТК, включаемый в оболочку анодного активного материала, согласно настоящему изобретению улучшает термическую безопасность и проводимость батареи. Материал с ПТК имеет высокую диэлектрическую проницаемость и сильные ферроэлектрические свойства при температурах, близких к комнатной. Но вблизи определенной температуры (в случае титаната бария это 120°С) материал с ПТК подвергается изменению кристаллической структуры, и его электрическое сопротивление заметно повышается.

Фиг.1 представляет график, иллюстрирующий изменение сопротивления частиц титаната бария - известного материала с ПТК - при определенных температурах.

Фиг.2(а) - схема, иллюстрирующая переход титаната бария из тетрагональной структуры ниже температуры фазового перехода в кубическую структуру выше температуры фазового перехода.

Фиг.2(b) - схематическое изображение, иллюстрирующее спонтанную поляризацию, происходящую при смещении положительных ионов (Ti4+, Ва2+) и отрицательных ионов (O2) в различных направлениях ниже температуры фазового перехода (тетрагональная структура) и фиг.2(с) - схематическое изображение, иллюстрирующее кристаллическую структуру вблизи 120°С.

Материал с ПТК-термистор применяется с использованием такого свойства, что значения сопротивления увеличиваются с повышением температуры, что широко используется в батареях и в целях защиты от превышения тока. Таким образом, термистор известен как устройство для защиты от короткого замыкания подобно плавкому предохранителю. Однако ПТК-термистор в отличие от плавкого предохранителя имеет преимущество многократного использования и является высоконадежным средством, в котором, когда наступают условия превышения тока, внутреннее сопротивление повышается вплоть до разрыва цепи без какого-либо механического контакта и возвращается к низкому уровню в условиях низкого тока при нормальной или низкой температуре.

Следовательно, в случае, когда термистор ПТК применяют в батарее и, например, температура батареи повышается из-за короткого замыкания, вызванного неисправностью батареи, термистор ПТК, в первую очередь, действует как устройство безопасности, когда температура достигает 120°С.

В анодном активном материале согласно настоящему изобретению оболочка, включающая материал с ПТК, образуется поверх ядра из углеродсодержащего материала, максимально улучшая электрические характеристики и безопасность.

Материал с ПТК, используемый в этом изобретении, не ограничивается никаким конкретным материалом, если он обладает положительным температурным коэффициентом (ПТК). Известным материалом с ПТК является, например, титанат бария (BaTiO3). В настоящем изобретении термин «титанат бария» включает чистый титанат бария, а также титанат бария с добавлением небольших количеств (от 0,1 до 1,5 вес.%) таких элементов, как La, Се, Nd, Pr, Sm, Gd, Nb, Bi, Sb, Та или Y, или электропроводные полимерные смолы.

Средний размер частиц материала с ПТК, включаемого в оболочку, согласно настоящему изобретению может варьироваться в зависимости от целей применения и производственных условий. Для целей настоящего изобретения предпочтительно, чтобы средний размер частиц материала с ПТК составлял 1 мкм или меньше. Когда средний размер частиц электропроводного материала меньше 1 мкм, эффективность процесса сухого покрытия согласно настоящему изобретению максимальна, поэтому минимальный средний размер частиц не ограничен определенным значением. Например, средний размер частиц материала с ПТК может быть около 2 нм, однако настоящее изобретение не ограничено этим значением. Если средний размер частиц материала с ПТК больше 1 мкм, это нежелательно, потому что эффективность и воспроизводимость процесса покрытия поверхности углеродсодержащего материала ядра снижается, однако настоящее изобретение не ограничено этим значением. Когда применяется сухой процесс покрытия, покрывающий материал должен иметь достаточную удельную поверхность, чтобы покрыть поверхность анодного активного материала, то есть соответствующую удельную поверхность в форме слоя. Соответственно, если средний размер частиц материала с ПТК больше 1 мкм, это нежелательно для обеспечения эффективности покрытия, потому что доля материала с НТК, включенного в покрытие, снижается и остаток находится в состоянии простого смешения.

Необходимое содержание материала с ПТК согласно настоящему изобретению может быть выбрано в соответствии с видом углеродсодержащего материала ядра или вида батарей, в которых будет использован анодный активный материал. Например, весовое соотношение между углеродсодержащим материалом ядра и материалом с ПТК может составлять от 100:0,1 до 100:2, однако настоящее изобретение не ограничено этими соотношениями. Если содержание материала с ПТК меньше 0,1 весовой части на 100 весовых частей углеродсодержащего материала, эффект использования материала с ПТК незначителен. Если же содержание материала с ПТК превышает 2 весовые части, удельная емкость анодного активного материала может снизиться. Если содержание материала с ПТК находится в указанном интервале, избыток материала с ПТК не генерируется и покрывается вся поверхность углеродсодержащего материала, то есть получаемый результат отвечает целям настоящего изобретения.

Оболочка анодного активного материала согласно настоящему изобретению может дополнительно включать, по меньшей мере, один оксид металла, такой как диоксид титана или оксид лития-титана шпинельного типа, или их сочетание.

Например, оксид лития-титана шпинельного типа служит связующим между материалом с ПТК и углеродсодержащим материалом ядра и может прямо влиять на деагломерацию и сферизацию материала ядра. И оксид лития-титана шпинельного типа (Li4Ti5O12) имеет более быструю скорость заряда, чем углеродсодержащий материал ядра, которая составляет около 1,0-1,2 В на металле лития, так что образуется пленка с хорошей ионной проводимостью на поверхности анода в вышеуказанном интервале. Активированный слой оксид лития-титана снижает сопротивление анода и предотвращает реакцию с электролитом, дополнительно улучшая безопасность и характеристики долговечности.

Например, когда природный графит используется без оксида лития-титана шпинельного типа, эффективность зарядки/разрядки и зарядная/разрядная емкость заметно снижаются по мере повторения циклов зарядки и разрядки. Это является результатом реакции разложения электролитической жидкости, происходящей на краевой части природного графита с высокой кристалличностью.

Однако настоящее изобретение использует оксид лития-титана шпинельного типа как оболочку, покрывающую углеродсодержащий материал, чтобы подавить реакцию между краевой частью углеродсодержащего материала и электролитической жидкостью, тем самым разрешая указанную проблему. И в случае, когда поверхность низкокристаллического углерода покрыта оболочкой, согласно настоящему изобретению эффект подавления взаимодействия с электролитом и чувствительности к влаге усиливается благодаря покрытию поверхности, при этом улучшаются эксплуатационные качества батареи.

Слой, образуемый оксидом лития-титана шпинельного типа, подавляет реакцию между углеродсодержащим материалом ядра и неводным электролитом, и тем самым предотвращает разложение неводной электролитической жидкости или структурное разрушение анода. Соответственно явление, заключающееся в том, что литий откладывается на поверхности анодного активного материала, подавляется, снижая количество тепла, выделяемого в реакции с электролитической жидкостью.

Средний диаметр частиц оксида металла, который может включаться в анодный активный материал оболочки, согласно настоящему изобретению может варьироваться в зависимости от целей использования производственных условий, например от 20 до 800 нм. Указанный интервал является предпочтительным, поскольку агломерация частиц минимальна и процесс покрытия выполняется эффективно.

Подходящее содержание оксида металла, который может включаться в анодный активный материал оболочки, согласно настоящему изобретению может быть выбрано в зависимости от целей использования и вида литиевых вторичных батарей или производственных условий. Например, весовое соотношение между углеродсодержащим материалом ядра и оксидом металла регулируется так, чтобы оно составляло от 100:0,55 до 100:5.

В некотором случае оболочка анодного активного материала согласно настоящему изобретению может дополнительно содержать электропроводный материал. Электропроводный материал может улучшить зарядные и разрядные характеристики посредством снижения высокого сопротивления, обусловленного материалом, составляющим оболочку, и путем повышения электропроводности анодного активного материала.

Электропроводный материал, применяемый в настоящем изобретении, может быть металлом, электропроводящим углеродом, электропроводящим полимером, например литием, углеродными нанотрубками, сажей Ketjen black, ацетиленовой сажей, графитом, активированным углем, Super-P, электропроводящей полимерной смолой, по отдельности или в сочетании друг с другом, но настоящее изобретение не ограничено этим списком. Предпочтительный средний размер частиц электропроводного материала - 800 нм или меньше. Когда средний размер частиц меньше 800 нм, удельная поверхность электропроводного материала возрастает, уменьшается его добавляемое количество или увеличивается эффект покрытия. Минимальный средний размер частиц не ограничен определенным значением. Для удобства может использоваться, например, электропроводный материал со средним размером частиц 1 нм или больше, однако настоящее изобретение не ограничено этим значением. Нежелательно, чтобы средний размер частиц превышал 800 нм, потому что тогда трудно сформировать оболочку совместно с другими материалами, входящими в состав покрытия.

Содержание электропроводного материала в оболочке можно выбрать в соответствии с целями использования материала и видом литиевых вторичных батарей или условиями приготовления. Например, материал оболочки может содержать 0,1 весовой части электропроводного материала в расчете на 100 весовых частей углеродсодержащего материала, но настоящее изобретение не ограничено этим отношением. Если содержание электропроводного материала меньше 0,1 весовой части, эффект его использования недостаточен. Когда используется избыточное количество электропроводного материала, его избыток, после включения в покрытие, остается на поверхности анодного активного материала или смешан с ним, что исключает необходимость добавления электропроводного материала на этапе приготовления суспензии и, следовательно, его максимальное содержание в оболочке не ограничено определенным значением. Например, максимальное содержание электропроводного материала может составлять 0,5 весовой части, с точки зрения улучшения проводимости и эффективности покрытия, но настоящее изобретение не ограничено этим содержанием.

Способ покрытия углеродсодержащего материала ядра оксидом металла может включать типичный процесс покрытия, использованный в прототипе, без ограничений. Выбор подходящего процесса покрытия может быть сделан в соответствии с необходимостью. Например, типичный процесс покрытия включает сухой процесс и мокрый процесс.

Мокрый процесс покрытия позволяет получать однородную дисперсию покрывающего материала. Например, мокрый процесс покрытия в общем случае выполняют следующим образом: анодный активный материал обрызгивают или пропитывают дисперсионной или суспензионной жидкостью, в которой диспергирован покрывающий материал, или раствором, в котором растворен покрывающий материал, а затем сушат. Однако когда в мокром процессе покрытия покрывающий раствор содержит воду в качестве растворителя, для надлежащего смешивания углеродсодержащего материала ядра с оксидом металла оболочки необходимо добавление в водный раствор поверхностно-активного вещества. По этой причине после покрытия анодного активного материала может оказаться трудным полное удаление воды, образующейся в результате реакции и задерживающейся в микропорах углеродсодержащего материала, а также поверхностно-активного вещества. Кроме того, дополнительно требуются процессы сушки и измельчения, а после процесса измельчения форма поверхности частиц может стать однородной, что приведет к ухудшению характеристик порошка.

В сухом процессе поверхность ядра покрывается материалом покрытия, образующим оболочку, механическим образом. В соответствии с необходимостью применяется усилие сдвига, усилие столкновения или усилие давления, обеспечивающее простое смешивание и покрытие. В частности, в настоящем изобретении одновременно происходит сферизация и деагломерация углеродсодержащего материала ядра наночастицами оксида металла, включаемого в оболочку, что приводит к улучшению характеристик порошка. Поэтому настоящее изобретение показывает, что можно использовать оба процесса покрытия, а именно мокрый и сухой, при этом предпочтителен сухой процесс покрытия.

Вышеописанным способом можно получать анодный активный материал по настоящему изобретению, с использованием которого можно изготовлять анод для литиевой вторичной батареи и на его основе можно изготовлять литиевую вторичную батарею. Для изготовления анода для литиевой вторичной батареи и литиевой вторичной батареи с использованием анодного активного материала по настоящему изобретению можно воспользоваться типичным способом, применявшимся в прототипе без ограничений.

Ниже со ссылками на иллюстрации описан способ изготовления литиевых вторичных батарей.

Сначала формируют слой электродного активного материала на коллекторе тока, нанося на него композицию электродного активного материала, включающую анодный активный материал, связующее, электропроводный материал и растворитель. Слой электродного активного материала можно сформировать либо путем непосредственного нанесения композиции электродного активного материала на коллектор тока, либо путем нанесения композиции электродного активного материала на отдельную подложку, его сушки с образованием пленки, отделения пленки от подложки и ламинирования на поверхность коллектора тока. Материал подложки не ограничен определенным видом, если он удовлетворяет требованию, что на него может быть нанесен электродный активный материал. Материалом подложки, например, может быть пленка из майлара или полиэтилентерефталата.

Электродный активный материал, связующее, электропроводный материал и растворитель могут быть любыми, ранее использовавшимися для производства литиевых вторичных батарей. Например, электродным активным материалом для катода может быть литийсодержащий оксид металла, такой как LiCoO2, LiNiO2 и LiMn2O4 или литийсодержащий оксид металла, полученный добавлением Со, Ni или Mn к вышеупомянутому литийсодержащему оксиду металла, как LiNi1-xCoxO2, или это может быть сульфид, селенид или галид, а не вышеозначенные оксиды.

Связующим может быть сополимер поливинилиденфторида с полиметилметакрилатом, поливнилиденфторид, полиакрилонитрил, полиметилметакрилат или их смеси. Электропроводным материалом может служить сажа или ацетиленовая сажа, а растворителем - ацетон или N-метилпирролидон.

Электроды формируются, как сказано выше. Между пластинками катода и анода помещается сепаратор, и таким образом электродная заготовка изготовлена. Затем изготовленную электродную заготовку помещают в корпус и добавляют электролитическую жидкость для литиевых вторичных батарей, и, таким образом, литиевая вторичная батарея по настоящему изобретению готова.

Ниже подробно описаны предпочтительные реализации настоящего изобретения. Однако следует понимать, что детальные описания и конкретные примеры, показывающие предпочтительные примеры реализации изобретения, приведены только в качестве иллюстраций, так как различные изменения и модификации, не выходящие за рамки сущности и объема изобретения, станут очевидными из этого описания каждому специалисту в данной области.

Пример 1.

Приготовление анодного активного материала ядерно-оболочечного типа

В качестве углеродсодержащего материала для ядра готовили порошок мезофазного графита (MGP) (производства China Steel Chemical Corporation), а в качестве материала для оболочки готовили оксид лития-титана шпинельного типа с размерами частиц от 30 до 800 нм. Готовили также титанат бария со средним размером частиц 400 нм, Super-P со средним размером частиц 500 нм и двуокись титана, имеющую средний размер частиц 20 нм. Далее для приготовления анодного активного материала ядерно-оболочечного типа 1000 г MGP смешивали с 18 г оксида лития-титана шпинельного типа, 10 г титаната бария, 5 г Super-P и 1 г диоксида титана и смесь обрабатывали в системе сухого покрытия (производства Hosokawa Micron Corp., Japan, NOB-130) 3 минуты при скорости вращения 2500 об./мин.

Изготовление анода и литиевой вторичной батареи

Приготовленный анодный активный материал, электропроводящий углерод для обеспечения электропроводности и PVDF (поливинилиденфторид) в качестве связующего смешивали в соотношении 85:8:7, добавляли некоторое количество NMP (N-метилпирролидона) так, чтобы получить суспензию подходящей вязкости. Суспензию наносили на медную фольгу, сушили и прессовали с получением анода литиевой вторичной батареи.

Для изготовления литиевой вторичной батареи в качестве катода использовали композиционный металлооксид лития LiNi(1-x-y)MnxCoyO2, между вышеописанным анодом и катодом прокладывали сепаратор, и весь элемент помещали в алюминиевый корпус. Батарея имела размеры: 4,5 мм в толщину, 64 мм в ширину и 95 мм в длину и проектную емкость 3000 мА ч.

Пример 2

Анодный активный материал, электрод и литиевую вторичную батарею изготавливали тем же способом, что и в примере 1, за исключением того, что использовали 15 г оксида лития-титана шпинельного типа и 20 г титаната бария.

Пример 3

Анодный активный материал, электрод и литиевую вторичную батарею изготавливали тем же способом, что и в примере 1, за исключением того, что диоксид титана не использовали.

Пример 4

Анодный активный материал, электрод и литиевую вторичную батарею изготавливали тем же способом, что и в примере 2, за исключением того, что диоксид титана не использовали.

Пример 5

Анодный активный материал, электрод и литиевую вторичную батарею изготавливали тем же способом, что и в примере 1, за исключением того, что оксид лития-титана шпинельного типа не использовали.

Пример сравнения 1

Электрод и литиевую вторичную батарею изготавливали тем же способом, что и в примере 1, за исключением того, что MGP использовали как индивидуальный анодный активный материал.

Пример сравнения 2

Электрод и литиевую вторичную батарею изготавливали тем же способом, что и в примере 1, за исключением того, что в качестве анодного активного материала использовали смесь, полученную простым смешиванием MGP и титаната бария в весовом соотношении 95:5, а не активный материал анода ядерно-оболочечного типа.

Пример сравнения 3

Электрод и литиевую вторичную батарею изготавливали тем же способом, что и в примере 1, за исключением того, что MGP использовали как однокомпонентный анодный активный материал, и суспензию для формирования слоя анодного активного материала на коллекторе тока готовили смешиванием анодного активного материала, титаната бария, электропроводящего углерода в качестве электропроводного материала и PVDF (поливинилиденфторида) в качестве связующего в соотношении 85:2:6:7.

Исследование свойств

1. Характеристики порошка

Средний диаметр частиц, D10, D50 и D90 анодного активного материала, приготовленного согласно примеру 1, перед покрытием и после него измеряли по технологии лазерной дифракции, в то время как диспергировали частицы с помощью ультразвука. Для измерения среднего диаметра частиц использовали систему анализа размеров частиц (Mastersizer 2000E, производства Malvern Instmments). Фиг.3(а) показывает результаты измерения среднего диаметра частиц анодного активного материала перед покрытием, а фиг.3(b) показывает результаты измерения среднего диаметра частиц анодного активного материала после покрытия. Специальные данные по средним размерам частиц следующие: до покрытия - D10=15,569 мкм, D50=21,692 мкм и D90=30,279 мкм, а после покрытия - D10=15,525 мкм, D50=21,587 мкм и D90=30,009 мкм.

Плотность порошка до покрытия и после него и изменение его объема измеряли с использованием мерного стакана на 100 миллилитров после 500 ударов.

В результате измерений установлено, что средний размер частиц и плотность порошка почти не менялись в зависимости от состава покрытия, а после покрытия средний размер частиц уменьшался на 2%, а плотность порошка возрастала на 3-5%.

2. Характеристики покрытия

Результаты исследования поверхности материалов, полученных в примере 1 и примере сравнения 1 с помощью сканирующего электронного микроскопа (СЭМ), показаны на фиг.4 (а: пример 1, b: пример сравнения 1). Картирование частиц анодного активного материала ядерно-оболочечного типа, полученного в примере сравнения 1, показано на фиг.5. Как видно на фиг.4 и 5, углеродсодержащий материал по настоящему изобретению однородно покрыт титанатом бария и оксидом лития-титана.

3. Электрохимические характеристики

(1) Удельная емкость и начальная эффективность

1) Полуэлементная батарея была изготовлена, как описано в примерах и примерах сравнения, удельную емкость и начальную эффективность измеряли с использованием полуэлементной батареи с помощью циклической системы зарядки/разрядки. Результаты измерений показаны в таблице 1.

2) Были изготовлены полноэлементные батареи, которые первоначально заряжали в условиях CC-CV (постоянного тока и постоянного напряжения) при плотности тока 600 мАч и напряжении зарядки 4,2 В и при 25°С. После 10-минутного перерыва батареи разряжали с разрядной емкостью 1500 мАч до напряжения 2,7 В и измеряли начальную емкость зарядки/разрядки, начальную эффективность и удельную емкость. Результаты измерений показаны в таблице 2.

Как показано в таблицах 1 и 2, когда содержание оксида лития-титана в покрытии повышается, начальная эффективность зарядки/разрядки и удельная емкость падают.

Из таблиц 1 и 2 видно, что в примерах 1-5 начальная эффективность зарядки/разрядки и удельная емкость ниже, чем в примере сравнения 1, и это потому, что поверхность MGP покрыта наночастицами оксида лития-титана, вследствие чего необратимая емкость наблюдается в другом диапазоне напряжений. В результате этого примеры 1-5 демонстрируют меньшую удельную емкость. Однако этот фактор не важен для характеристик батареи. Наоборот, пример сравнения 1 показывает более высокую начальную эффективность зарядки/разрядки и удельную емкость, но очень слабые характеристики в отношении проводимости и безопасности.

(2) Характеристики разрядки

Для того чтобы оценить степень улучшения проводимости, измеряли разрядные характеристики при изменении плотности тока при низкой температуре.

1) Характеристики разрядки в зависимости от плотности тока измеряли, зарядив в условиях CC-CV при плотности тока 3000 мАч и напряжении зарядки 4,2 В при 25°С, и затем после 10-минутного перерыва разряжали с плотностью тока от 0,5 до 20С, пока напряжение не снижалось до 2,7 В.

В таблице 3 показано отношение разрядной емкости при плотности тока 15С к разрядной емкости при плотности тока 0,5С (1500 мАч), характеризующее высокую степень разрядки в интервале до покрытия и после него.

Фиг.6 - графики, иллюстрирующие разрядные характеристики с изменением температуры в каждой литиевой вторичной батарее, изготовленной с использованием анодных активных материалов, приготовленных согласно примеру 1 и примеру сравнения 3.

2) Разрядные характеристики при низкой температуре снимали таким образом, что зарядку выполняли при плотности тока 1C при минус 10°С, основанной на плотности тока 1C при 25°С в интервале напряжений от 2,5 до 4,2 В. Результаты измерений разрядных характеристик при низкой температуре показаны в таблице 3, а на фиг.7 - графики, иллюстрирующие разрядные характеристики с изменением плотности тока в каждой литиевой вторичной батарее, изготовленной с использованием анодных активных материалов, приготовленных по примеру 1 и примеру сравнения 3.

Из фиг.3 и фиг.6 и 7 следует, что проводимость улучшилась благодаря высокоскоростной разрядной характеристике и разрядной характеристике при низкой температуре. В этих примерах показано, как сдерживается реакция с электролитической жидкостью и снижается поверхностное сопротивление активного материала за счет активированного оболочечного слоя покрытия, что приводит к значительному улучшению высокоскоростных и низкотемпературных разрядных характеристик.

В то же время в анодном активном материале из примера сравнения 2, полученного простым смешиванием углеродсодержащего материала и титаната бария, и анодном активном материале из примера сравнения 3, полученного при добавлении титаната бария во время приготовления суспензии, затруднено диспергирование титаната бария до наноразмеров, что приводит к неоднородной поверхности электродов. Электрические характеристики примеров сравнения, в особенности циклические характеристики, были низкими из-за неоднородности поверхности электродов, если их сравнивать с примерами, выполненными с использованием анодного активного материала ядерно-оболочечного типа.

(3) Характеристики перезаряда, характеристики после испытаний в горячем шкафу и испытание на пробивание гвоздем.

Анодные активные материалы, приготовленные по примерам и примерам сравнения, оценивали также в отношении характеристик перезаряда, поведения во время испытания в горячем шкафу и испытания на пробивание гвоздем.

Испытания на перезаряд выполняли при плотности тока 3000 мАч и напряжениях 12, 18 и 24 В. Наблюдали за изменением формы и температурой поверхности батареи, результаты представлены в таблице 4. Фиг.8 (а - пример 1, b - пример сравнения 3) иллюстрирует поведение ячейки и изменение температуры поверхности при испытании на перезаряд при 24°C.

2) Батареи того же размера использовали для оценки термической безопасности анодных активных материалов, полученных в примерах и примерах сравнения. Батареи полностью заряжали до напряжения 4,2 В, затем помещали их в горячий шкаф с температурой 150°С и наблюдали, произойдет ли возгорание. Результаты показаны в таблице 4, а на фиг.9 приведены графики, иллюстрирующие поведение ячейки и изменение температуры каждой батареи, изготовленной с использованием анодных активных материалов, приготовленных согласно примеру 1 и примеру сравнения 3.

Результаты показаны в таблице 4, а на фиг.10 приведены графики, иллюстрирующие поведение ячейки и изменение температуры каждой батареи, изготовленной с использованием анодных активных материалов, приголубленных согласно примеру 1 и примеру сравнения 3.

Как видно из таблицы 4, батареи, изготовленные по примерам изобретения, характеризуются превосходной безопасностью. В примере сравнения 1 без, титаната бария, батарея обладает очень низкой безопасностью, а в примерах сравнения 2 и 3 безопасность выше, чем в примере сравнения 1, но плохие электрические характеристики, как уже было сказано выше.

Другими словами, анодный активный материал ядерно-оболочечного типа согласно настоящему изобретению - самый эффективный для обеспечения хороших электрических характеристик и безопасности батарей.

Применимость в промышленности

Литиевые вторичные батареи, изготовленные с использованием анодного активного материала ядерно-оболочечного типа, согласно настоящему изобретению имеют превосходные электрические характеристики и безопасность.

Способ приготовления анодного активного материала ядерно-оболочечного типа для литиевых вторичных батарей согласно настоящему изобретению обладает превосходной воспроизводимостью и производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНЫЙ МАТЕРИАЛ АНОДА ДЛЯ ЛИТИЕВЫХ БАТАРЕЙ, ИМЕЮЩИЙ СЕРДЦЕВИНУ И ОБОЛОЧКУ, СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА И ЛИТИЕВАЯ БАТАРЕЯ, ВКЛЮЧАЮЩАЯ ЭТОТ МАТЕРИАЛ | 2007 |

|

RU2412506C1 |

| АКТИВНЫЙ МАТЕРИАЛ КАТОДА ДЛЯ ЛИТИЕВЫХ БАТАРЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА И ЛИТИЕВЫЕ БАТАРЕИ, ВКЛЮЧАЮЩИЕ ЭТОТ МАТЕРИАЛ | 2008 |

|

RU2408112C1 |

| КАТОДНЫЙ АКТИВНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВЫХ ВТОРИЧНЫХ БАТАРЕЙ С ВЫСОКОЙ БЕЗОПАСНОСТЬЮ, СПОСОБ ПРИГОТОВЛЕНИЯ ЭТОГО МАТЕРИАЛА И ЛИТИЕВЫЕ ВТОРИЧНЫЕ БАТАРЕИ, СОДЕРЖАЩИЕ ЭТОТ МАТЕРИАЛ | 2007 |

|

RU2403654C1 |

| ЛИТИЕВАЯ ВТОРИЧНАЯ БАТАРЕЯ С ВЫСОКОЙ МОЩНОСТЬЮ | 2005 |

|

RU2315395C1 |

| Способ получения активного материала для анода структуры "ядро-оболочка" литий-ионного аккумулятора | 2022 |

|

RU2786131C1 |

| ДОБАВКИ К ЛИТИЕВОЙ ВТОРИЧНОЙ БАТАРЕЕ | 2005 |

|

RU2327260C1 |

| ЛИТИЕВЫЕ ВТОРИЧНЫЕ БАТАРЕИ С УЛУЧШЕННЫМИ БЕЗОПАСНОСТЬЮ И РАБОЧИМИ ХАРАКТЕРИСТИКАМИ | 2005 |

|

RU2321924C1 |

| ЛИТИЕВЫЕ ВТОРИЧНЫЕ БАТАРЕИ С ПРЕДЕЛЬНЫМИ НАПРЯЖЕНИЯМИ ЗАРЯДКИ БОЛЕЕ 4,35 В | 2005 |

|

RU2325014C1 |

| ЭЛЕКТРОД ДЛЯ ЛИТИЕВОЙ ВТОРИЧНОЙ БАТАРЕИ | 2005 |

|

RU2323505C1 |

| УДЕРЖИВАТЕЛЬ ЭЛЕКТРОЛИТА ДЛЯ ЛИТИЕВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ И ЛИТИЕВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2012 |

|

RU2593596C2 |

Изобретение относится к анодным активным материалам ядерно-оболочечного типа для литиевых вторичных батарей, к способам приготовления этого материала и к литиевым вторичным батареям, содержащим этот материал. Согласно изобретению анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей содержит ядро из углеродсодержащего материала путем сухого покрытия ядра из углеродосодержащего материала оболочкой, содержащей материал с ПТК (положительным температурным коэффициентом). Техническим результатом является улучшенная проводимость, высокая выходная плотность и превосходные электрические характеристики, а также превосходная безопасность батареи в отношении перезаряда и внешнего короткого замыкания. 4 н. и 10 з.п. ф-лы, 20 ил., 4 табл.

1. Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей, содержащий:

ядро из углеродсодержащего материала и

оболочку, сформованную поверх ядра из углеродсодержащего материала путем сухого покрытия ядра из углеродсодержащего материала оболочкой, содержащей материал с ПТК (положительным температурным коэффициентом).

2. Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей по п.1, отличающийся тем, что углеродсодержащий материал ядра представляет собой, по меньшей мере, один, выбранный из группы, состоящей из мягкого углерода, твердого углерода, природного графита, киш-графита, пиролитического углерода, углеродных волокон на основе мезофазных пеков, мезоуглеродных микрошариков, мезофазных пеков и нефтяных и каменноугольных коксов.

3. Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей по п.1, отличающийся тем, что частицы материала с ПТК имеют средний размер от 2 нм до 1 мкм.

4. Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей по п.1, отличающийся тем, что весовое соотношение углеродсодержащего материала и материала с ПТК составляет от 100:0,1 до 100:2.

5. Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей по п.1, отличающийся тем, что материалом с ПТК является титанат бария.

6. Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей по п.1, отличающийся тем, что оболочка дополнительно содержит, по меньшей мере, один оксид металла, выбранный из группы, состоящей из диоксида титана и оксида лития-титана шпинельного типа.

7. Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей по п.6, отличающийся тем, что оксид металла имеет средний размер частиц от 20 до 800 нм.

8. Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей по п.6, отличающийся тем, что весовое соотношение углеродсодержащего материала и оксида металла составляет от 100:0,55 до 100:5.

9. Анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей по п.1, отличающийся тем, что оболочка дополнительно содержит электропроводный материал.

10. Способ приготовления анодного активного материала ядерно-оболочечного типа для литиевых вторичных батарей, включающий: (S1) приготовление углеродсодержащего материала, образующего ядро; и (S2) формирование оболочки путем сухого покрытия углеродсодержащего материала ядра материалом, образующим оболочку, содержащим материал с ПТК.

11. Способ приготовления анодного активного материала ядерно-оболочечного типа для литиевых вторичных батарей по п.10, отличающийся тем, что на стадии S2 материал, формирующий оболочку, дополнительно содержит, по меньшей мере, один оксид металла, выбранный из группы, состоящей из диоксида титана и оксида лития-титана шпинельного типа.

12. Способ приготовления анодного активного материала ядерно-оболочечного типа для литиевых вторичных батарей по п.10, отличающийся тем, что на стадии S2 материал, образующий оболочку, дополнительно содержит электропроводный материал.

13. Анод литиевых вторичных батарей, сформированный, по меньшей мере, на одной стороне анодного коллектора тока и имеющий слой анодного активного материала, включающий анодный активный материал, связующее и электропроводный материал, отличающийся тем, что анодный активный материал - это анодный активный материал, определяемый по любому из пп.1-9.

14. Литиевая вторичная батарея, включающая катод, анод и сепаратор, помещенный между катодом и анодом, отличающаяся тем, что анод определен в п.13.

| JP 2001243950 A, 07.09.2001 | |||

| JP 7161389 A, 23.06.1995 | |||

| US 2007238023 A1, 11.10.2007 | |||

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 1993 |

|

RU2107360C1 |

Авторы

Даты

2011-12-10—Публикация

2008-12-16—Подача