Настоящее изобретение относится к металлическому листу, включающему стальную подложку, имеющую две поверхности, на каждую из которых нанесено металлическое покрытие, включающее цинк, магний и алюминий.

Такие металлические листы, в частности, предназначены для изготовления деталей для автомобильной промышленности, но не ограничиваются этим применением.

Металлические покрытия, по существу, включающие цинк и алюминий с небольшой долей (обычно около 0,1% масс.), традиционно используются для качественной защиты от коррозии. Эти металлические покрытия в настоящее время конкурируют, в частности, с покрытиями, включающими цинк, магний и алюминий.

Такие металлические покрытия будут в целом ниже называться цинк-алюминий-магний или ZnAlMg покрытия.

Добавление магния значительно увеличивает стойкость этих покрытий к коррозии, что позволяет снизить их толщину или увеличить время гарантируемой защиты от коррозии.

Рулоны металлических листов с такими покрытиями на поверхности могут находиться в ангарах хранения в течение нескольких месяцев, и такая поверхность не должна изменять внешний вид за счет коррозии поверхности, до использования для формования конечным пользователем. В частности, не должно наблюдаться начало коррозии независимо от среды хранения, даже в случае пребывания на солнце и/или во влажной или даже соленой среде.

Стандартные оцинкованные изделия, т.е. покрытия, которые, по существу, содержат небольшие количества цинка и алюминия, также подвергаются этим напряжениям и покрыты защитным маслом, чего обычно достаточно, чтобы обеспечить защиту от коррозии при хранении.

Однако авторы настоящего изобретения отметили на металлических листах с Zn-Al-Mg покрытиями выпотевание защитного масла и матирование, в частности, поверхность не полностью покрытую маслом.

Одной из целей настоящего изобретения является улучшение временной защиты металлических листов с Zn-Al-Mg покрытиями.

С этой целью изобретение в первую очередь относится к способу по п. 1.

Способ также может включать признаки пп. 2-23, рассматриваемые отдельно или в комбинациях.

Изобретение также относится к металлическому листу по п. 24.

Далее изобретение будет проиллюстрировано примерами, приведенными для информации, и без ограничения со ссылкой на прилагаемые чертежи, на которых:

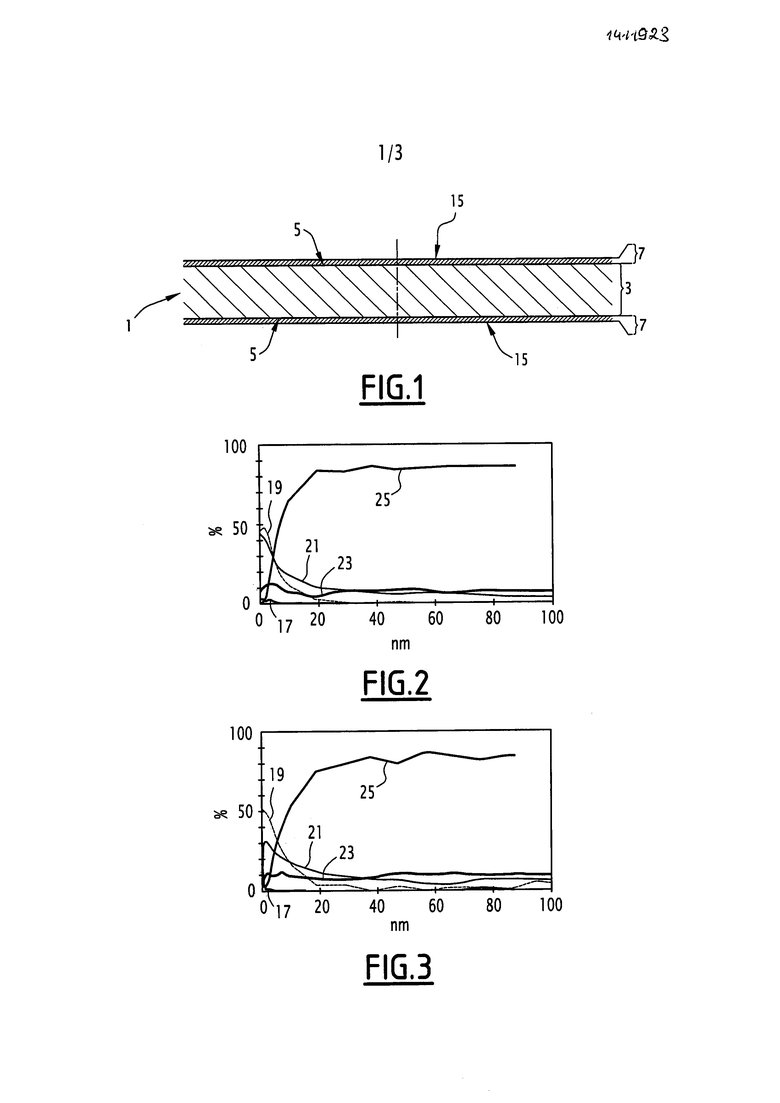

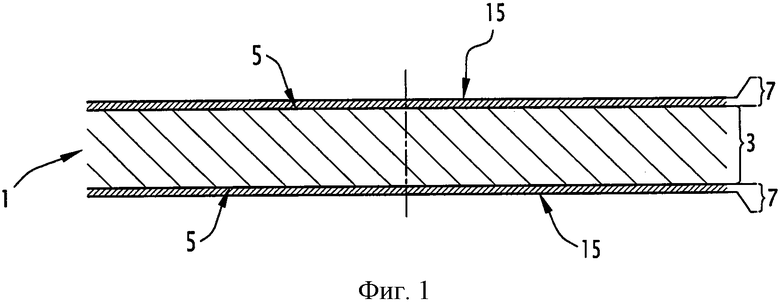

- фиг. 1 представляет схематический вид в поперечном разрезе, иллюстрирующий структуру металлического листа, полученного с использованием способа согласно изобретению, и

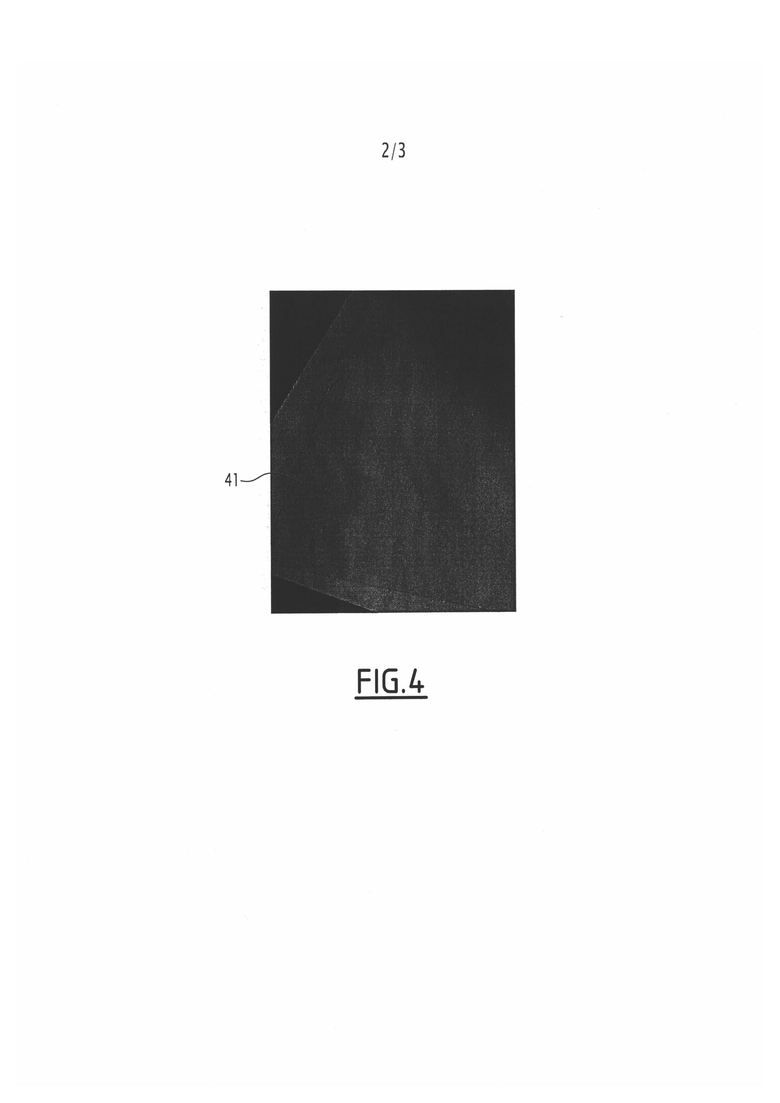

- фиг. 2 и 3 показывают результаты анализа XPS спектроскопией внешних поверхностей металлических листов,

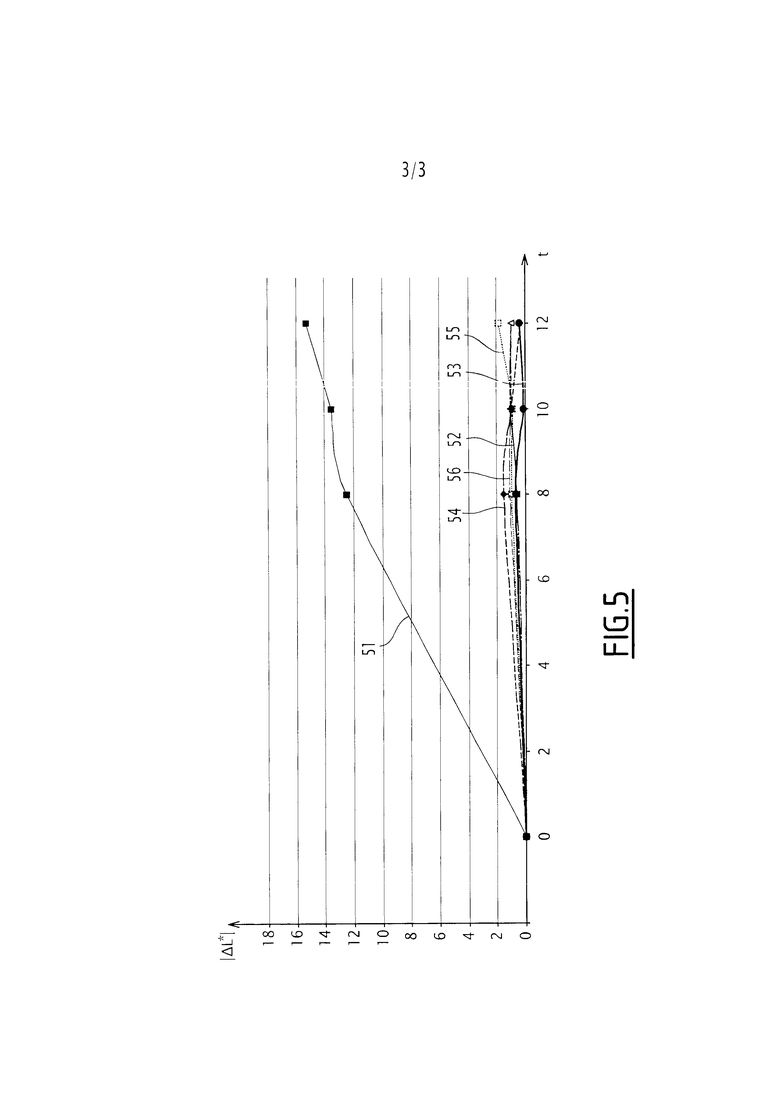

- фиг. 4 представляет негатив, иллюстрирующий явление выпотевания; и

- фиг. 5 представляет кривые, иллюстрирующие результаты испытаний на долговечность в естественных условиях под навесом, проводимых на различных испытуемых образцах металлических листов, обработанных в соответствии с изобретением или без обработки.

Металлический лист 1 на фиг. 1, включает стальную подложку 3 с нанесением на каждую из его двух сторон 5 металлическим покрытием 7.

Следует отметить, что толщины подложки 3 и нанесенных на нее покрытий 7 не соблюдаются на фиг. 1 для облегчения иллюстрации.

Покрытия 7, присутствующие на двух сторонах 5, аналогичны и только одно из них будет подробно описано ниже.

Покрытие 7 обычно имеет толщину меньше чем или равную 25 мкм и традиционно служит для защиты подложки 3 от коррозии.

Покрытие 7 обычно имеет толщину менее или равную 25 мкм и традиционно направлено на защиту подложку 3 от коррозии.

Покрытие 7 также предпочтительно включает более 0,3% масс. магния или 0,3-4% масс. магния и/или 0,5-11% масс., или 0,7-6% масс. алюминия, или 1-6% масс. алюминия.

Массовое отношение Mg/Al между магнием и алюминия в покрытии 7 предпочтительно строго меньше или равно 1, или строго меньше 1, или строго меньше 0,9.

Для изготовления металлического листа 1 может быть использован, например, следующий способ.

Используют подложку 3, которая получена, например, горячей и затем холодной прокаткой. Подложку 3 готовят в виде полосы, что обусловлено пропусканием через ванну для нанесения покрытий 7 методом горячего погружения.

Ванна является ванной расплавленного цинка, содержащего магний и алюминий. Ванна может также содержать до 0,3% масс, каждого из необязательных дополнительных элементов, таких как Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr или Bi.

Эти различные элементы могут позволить, в частности, улучшить пластичность или адгезию покрытий 7 к подложке 3. Специалисту в этой области техники, который знаком с влиянием указанных элементов на характеристики покрытий 7, известно, как их использовать для достижения дополнительных целей. Ванна может наконец содержать остаточное количество элементов, поступающих из исходных слитков или в результате прохождения подложки 3 через ванну, таких как железо с содержанием до 5% масс. и обычно 2-4% масс.

После нанесения покрытий 7 подложку 3 сушат, например, с помощью штуцеров, подающих газ на обе стороны подложки 3. Покрытия 7 затем оставляют для охлаждения контролируемым образом.

Обработанная таким образом полоса может далее подвергаться так называемой стадии дрессировки, которая обеспечивает такую холодную обработку, которая устраняет плато эластичности, задает механические характеристики и придает шероховатость, подходящую для последующих необходимых операций.

Средством контроля операции дрессировки является уровень относительного удлинения, который должен быть достаточным для достижения целей и достаточно низким, чтобы сохранить последующую деформационную способность. Уровень относительного удлинения обычно составляет 0,3-3% масс. и предпочтительно 0,3-2,2%.

Наружные поверхности 15 покрытий 7 затем смазывают маслом для обеспечения временной защиты. Используемые масла традиционно могут быть Quaker или Fuchs маслами и количество нанесенного слоя масла на каждую наружную поверхность 15, например, меньше или равно 5 г/м2. Слои нанесенного масла не показаны на фиг. 1.

Металлический лист 1, полученный таким образом, может быть смотан до резки, необязательно сформован и соединен пользователями с другими металлическими листами 1 и другими элементами.

Анализ XPS (рентгеновская фотоэмиссионная спектроскопия) спектроскопией внешних поверхностей 15 покрытий 7, показал преобладающее присутствие оксида магния или гидроксида магния, даже тогда, когда покрытие 7 имеют схожее содержание алюминия и магния.

Однако в типичных покрытиях, содержащих, по существу, цинк и алюминий в небольших количествах, наружные поверхности металлических покрытий покрыты слоем оксида алюминия, несмотря на очень низкое содержание алюминия. Для подобного содержания магния и алюминия, можно было бы ожидать определения преобладающего количества оксида алюминия.

XPS-спектроскопия также использована для измерения толщины слоев оксида магния или гидроксида магния, присутствующих на наружных поверхностях 15. Толщина этих слоев определяется в несколько нанометров.

Следует отметить, что этот анализ XPS спектроскопией выполнен на образцах металлических листов 1, которые не были подвергнуты воздействию агрессивной среды. Образование слоев оксида магния или гидроксида магния, следовательно, связано с нанесением покрытий 7.

Фиг. 2 и 3 соответственно иллюстрируют спектры элементов в зависимости от энергии связи C1s (кривая 17), O1s (кривая 19), Mg1s (кривая 21), Al2p (кривая 23) и Zn2p3 (кривая 25) во время анализа XPS спектроскопией. Соответствующие атомные проценты приведены по оси у и глубина анализа по оси х.

Анализируемый образец на фиг. 2 соответствует покрытиям 7, включающим 3,7% масс. алюминия и 3% масс. магния и образец прошел стадию обычной дрессировки с относительным удлинением 0,5%, в то время как образец на фиг. 3 не проходил такую стадию.

Для этих двух образцов в соответствии с анализом XPS спектроскопией может быть оценена толщина слоев оксида магния или гидроксида магния, которая составила около 5 нм.

Таким образом, представляется, что эти слои оксида магния или гидроксида магния не удаляются обычной стадией дрессоровки или обычным щелочным обезжириванием и обычной обработкой поверхности.

Параллельно изобретатели установили, что металлические листы с Zn-Al-Mg покрытием имеют низкую смачиваемость маслом. Визуально это приводит к осаждению защитного масла в виде капель, в то время как масляное покрытие является сплошным или пленкообразующим на обычных цинковых покрытиях.

Изобретатели также наблюдали выпотевание нанесенного масла так, что определенные зоны оказались более не покрыты маслом. Одна из таких зон определена указателем 41 на фиг. 4. Временная защита, следовательно, является неоднородной.

Кроме того, явление матирования, независимо от того, связано ли оно с выпотеванием, может появиться несколько недель спустя при некоторых условиях хранения.

Наконец изобретатели установили, что эти недостатки могут быть либо снижены или устранены и временная защита улучшена включением в способ изготовления металлического листа 1 стадии преобразования слоев оксида магния или гидроксида магния, присутствующих на наружных поверхностях 15 покрытий 7 до нанесения масла.

Эта стадия преобразования слоев может быть осуществлена с использованием любого подходящего средства, например, применением механического воздействия.

Такое механическое воздействие может быть применено с помощью роликовой правильной машины, щеточного устройства, дробеструйного устройства и т.д.

Это механическое воздействие может служить, за счет его действия, для преобразования слоев оксида магния или гидроксида магния. Таким образом, щеточное и дробеструйное устройства могут удалить полностью или часть этих слоев.

Аналогично роликовая правильная машина, которая характеризуется применением пластической деформации путем изгиба между роликами, может быть отрегулирована для деформации листа металла, который проходит через нее, достаточной для создания трещин в слоях оксида магния или гидроксида магния.

Применение механического воздействия к наружным поверхностям 15 металлических покрытий 7 могут быть объединены с применением кислотного раствора или с применением обезжиривания, например, щелочным раствором, на наружных поверхностях 15.

pH раствора кислоты, например, составляет 1-4, предпочтительно 1-3,5, предпочтительно 1-3 и более предпочтительно 1-2. Раствор может включать, например, хлористоводородную кислоту, серную кислоту или фосфорную кислоту.

Продолжительность нанесения раствора кислоты может составлять 0,2-30 с, предпочтительно 0,2-15 с и более предпочтительно 0,5-15 с, в зависимости от pH раствора, а также момента и способа, которым он наносится.

Раствор может быть нанесен погружением, распылением или любой другой системой. Температура раствора может быть, например, температурой окружающей среды или любой другой температурой и могут быть использованы последующие промывка и сушка.

В более общем смысле, можно изменить слои оксида магния или гидроксида магния нанесением раствора кислоты и без применения механического воздействия.

Целью необязательной стадии обезжиривания является очистка внешних поверхностей 15 и, следовательно, удаления следов органических загрязнений, металлических частиц и пыли.

Предпочтительно эта стадия не меняет химическую природу наружных поверхностей 15, за исключением преобразования поверхностного слоя оксида/гидроксида алюминия. Таким образом, раствор, используемый для этой стадии обезжиривания, не является окисляющим. В результате на внешней поверхности 15 не образуется оксид или гидроксид магния на стадии обезжиривания и в более общем плане перед стадией нанесения масла.

Если используется стадия обезжиривания, ее проводят до или после стадии нанесения раствора кислоты. Необязательную стадию обезжиривания и стадию нанесения раствора кислоты проводят перед необязательной стадией обработки поверхности, т.е. стадия делает возможным формирование на наружных поверхностях 15 слоев (не показаны), улучшающих коррозионную стойкость и/или адгезию других слоев, наносимых затем на наружные поверхности 15.

Такая стадия обработки поверхности включает нанесение на наружные поверхности 15, раствора для обработки поверхности, который вступает в химическую реакцию с наружными поверхностями 15. В некоторых осуществлениях этот раствор является конверсионным раствором и сформированные слои являются конверсионными слоями.

Конверсионный раствор предпочтительно не содержит хрома. Таким образом, он может быть раствором на основе гексафторотитановой или гексафтороциркониевой кислоты.

В случае применения механического воздействия в сочетании с применением раствора кислоты механическое воздействие предпочтительно будет применяться до нанесения раствора кислоты или когда раствор кислоты присутствует на наружных поверхностях 15, чтобы усилить его действие.

В этом случае механическое воздействие может быть менее интенсивным.

В одном осуществлении стадия нанесения раствора кислоты и стадия обработки поверхности объединены.

В последнем случае раствор для обработки поверхности является кислым. В этом случае, в частности, pH может быть строго больше 3, в частности, если раствор для обработки поверхности применяется при температуре выше 30°С.

Для иллюстрации изобретения проведены различные испытания, которые будут описаны в качестве неограничивающих примеров.

Испытания проводят с металлическим листом 1, подложка 3 которого является сталью, покрытой покрытиями 7, включающими 3,7% алюминия и 3% магния, остальное состоит из цинка и примесей, характерных для способа. Эти покрытия имеют толщину около 10 мкм. Образцы металлического листа 1 предварительно смазывают маслом Fuchs 4107S в количестве 1 г/м2.

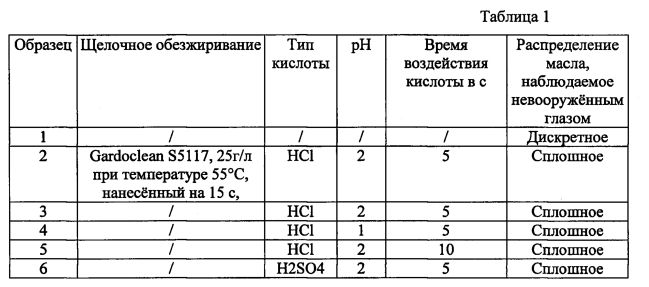

Как показано в таблице 1 ниже, некоторые из образцов предварительно прошли щелочное обезжиривание и/или нанесение раствора кислоты. В последнем случае указана природа кислоты, pH раствора и продолжительность применения. Растворы кислоты имели температуру окружающей среды. Образцы после смазки сначала контролировали невооруженным глазом, чтобы оценить сплошной или дискретный характер нанесенного слоя масла.

Нанесение раствора кислоты необязательно в сочетании с щелочным обезжириванием позволяет улучшить распределение масла и, следовательно, временную защиту. Эти визуальные наблюдения также подтверждены спектроскопией комбинационного рассеяния наружных поверхностей образцов.

Образцы 1-6 также были подвергнуты воздействию окружающей атмосферы в течение 12 недель в условиях, описанных в стандарте VDA230-213 для оценки их временной защиты.

Наблюдение за развитием матирования в ходе испытания проводили с помощью колориметра измерением изменения яркости (определение ΔL*). Изменение яркости более 2 в течение 12-недельного периода считается заметным для невооруженного глаза и должно быть исключено.

Результаты, полученные для образцов 1-6 соответственно, показаны на фиг. 5, где время, в неделях, отложено по оси x и изменение

ΔL образца 1 (кривая 51 на фиг. 5), который является образцом сравнения, больше 2, что соответствует дискретному распределению маслу, наблюдаемому визуально.

Изменение яркости образцов 2-6 (кривые 52-56 соответственно на фиг. 5) составляет менее 2, поэтому незаметно невооруженным глазом.

Изобретение относится к изготовлению металлического листа, имеющего две поверхности, на каждую из которых нанесено металлическое покрытие, содержащее цинк, 0,1-20 мас.% алюминия и 0,1-10 мас.% магния. Способ включает, по меньшей мере, следующие стадии: создания стальной подложки (3), имеющей две поверхности (5), нанесения металлического покрытия (7) на каждую поверхность (5) погружением подложки (3) в ванну, охлаждения металлических покрытий (7), преобразования слоев оксида магния или гидроксида магния, образующихся на наружных поверхностях (15) металлических покрытий (7), нанесением раствора кислоты на наружные поверхности металлических покрытий и/или применением механического воздействия с использованием роликовой правильной машины, щеточного устройства или дробеструйного устройства к наружным поверхностям металлических покрытий, и нанесения слоя масла на наружные поверхности (15) металлических покрытий (7). Изобретение обеспечивает улучшение временной защиты получаемых металлических листов с Zn-Al-Mg покрытиями. 2 н. и 22 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления металлического листа, имеющего две поверхности, на каждую из которых нанесено металлическое покрытие, содержащее цинк, 0,1-20 мас.% алюминия и 0,1-10 мас.% магния, включающий, по меньшей мере, следующие стадии:

- создания стальной подложки, имеющей две поверхности,

- нанесения металлического покрытия на каждую поверхность погружением подложки в ванну,

- охлаждения металлических покрытий,

- преобразования слоев оксида магния или гидроксида магния, образующихся на наружной поверхности металлических покрытий, нанесением раствора кислоты на наружные поверхности металлических покрытий и/или путем механического воздействия с использованием роликовой правильной машины, щеточного устройства или дробеструйного устройства к наружным поверхностям металлических покрытий,

- нанесения слоя масла на наружные поверхности металлических покрытий.

2. Способ по п. 1, в котором металлические покрытия включают 0,3-10 мас.% магния.

3. Способ по п. 2, в котором металлические покрытия включают 0,3-4 мас.% магния.

4. Способ по любому из пп. 1-3, в котором металлические покрытия включают 0,5-11 мас.% магния.

5. Способ по п. 4, в котором металлические покрытия включают 0,7-6 мас.% алюминия.

6. Способ по п. 5, в котором металлические покрытия включают 1-6 мас.% алюминия.

7. Способ по любому из пп. 1-3, в котором массовое отношение между магнием и алюминием в металлических покрытиях меньше или равно 1, предпочтительно меньше 1 и более предпочтительно меньше 0,9.

8. Способ по любому из пп. 1-3, который дополнительно включает стадию обезжиривания нанесением щелочного раствора на наружные поверхности металлических покрытий.

9. Способ по любому из пп. 1-3, который дополнительно включает стадию обработки поверхности нанесением раствора для обработки поверхности на наружные поверхности металлических покрытий.

10. Способ по любому из пп. 1-3, в котором стадия преобразования слоев включает нанесение раствора кислоты на наружные поверхности металлических покрытий.

11. Способ по п. 10, в котором раствор кислоты наносят на 0,2-30 с на наружные поверхности металлических покрытий.

12. Способ по п. 11, в котором раствор кислоты наносят на 0,2-15 с на наружные поверхности металлических покрытий.

13. Способ по п. 12, в котором раствор кислоты наносят на 0,5-15 с на наружные поверхности металлических покрытий.

14. Способ по п. 10, в котором pH раствора кислоты составляет 1-4.

15. Способ по п. 14, в котором pH раствора составляет 1-3,5.

16. Способ по п. 15, в котором pH раствора кислоты составляет 1-3.

17. Способ по п. 16, в котором рН раствора кислоты составляет 1-2.

18. Способ по п. 10, в котором раствор кислоты является кислым раствором для обработки поверхности.

19. Способ по п. 18, в котором раствор кислоты для обработки поверхности является кислым конверсионным раствором.

20. Способ по п. 10, в котором механическое воздействие применяют к наружным поверхностям металлических покрытий перед нанесением раствора кислоты или после нанесения раствора кислоты на наружные поверхности (15).

21. Способ по п. 20, в котором механическое воздействие осуществляют пропусканием металлического листа через роликовую правильную машину.

22. Способ по любому из пп. 1-3, в котором стадия преобразования слоев включает применение механического воздействия с использованием роликовой правильной машины, щеточного устройства или дробеструйного устройства к наружным поверхностям металлических покрытий.

23. Способ по п. 22, в котором стадия преобразования слоев включает применение механического воздействия к наружным поверхностям металлических покрытий для разрушения слоев оксида магния или гидроксида магния.

24. Металлический лист, имеющий две поверхности, на каждую из которых нанесено металлическое покрытие, содержащее цинк, алюминий и магний, и слой масла, причем металлические покрытия включают 0,1-20 мас.% алюминия и 0,1-10 мас.% магния, при этом металлический лист получен способом по любому из пп. 1-3.

| US 2010055344 A1, 04.03.2010 | |||

| JP 2003013192 A, 15.01.2003 | |||

| JP 2007131906 A, 31.05.2007 | |||

| СТАЛЬНОЙ МАТЕРИАЛ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ, ПОЛУЧАЕМЫЙ С ПОМОЩЬЮ ГОРЯЧЕГО ЦИНКОВАНИЯ МЕТОДОМ ПОГРУЖЕНИЯ | 2007 |

|

RU2417273C2 |

Авторы

Даты

2016-05-10—Публикация

2013-04-25—Подача