Настоящее изобретение относится к способу изготовления металлического листа, содержащего стальную подложку, по меньшей мере одна лицевая поверхность которой покрыта металлическим покрытием, содержащим Al, при этом остальное в металлическом покрытии составляет Zn, неизбежные примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого дополнительного элемента в данном металлическом покрытии составляет менее 0,3%, при этом данное металлическое покрытие имеет содержание по массе алюминия, составляющее между 0,2 и 0,7%, и при этом данный способ содержит по меньшей мере следующие стадии:

- создание подложки,

- осаждение металлического покрытия на по меньшей мере одну лицевую поверхность окунанием подложки в ванну для получения металлического листа,

- чистовую отделку металлического покрытия с помощью по меньшей мере одной форсунки, выпускающей через по меньшей мере одно выпускное отверстие отжимающий газ для чистовой отделки металлического покрытия, при этом металлический лист проходит перед форсункой и газ испускается из форсунки вдоль главного направления испускания, и

- отверждение металлического покрытия.

Более конкретно, такой металлический лист предназначается для изготовления кузовных деталей наземных транспортных средств, приводимых в движение двигателем, таких как автомобили.

Металлический лист затем подвергается раскрою и деформированию для получения кузовных деталей или кузова.

Этот кузов далее покрывается слоем краски (или системой краски), что обеспечивает хороший внешний вид поверхности и вместе с металлическим покрытием на основе цинка участвует в защите против коррозии.

Покрытия металлических листов на основе цинка обладают так называемой волнистостью внешних поверхностей, которая в настоящее время может компенсироваться только значительной толщиной краски под угрозой возникновения так называемой «апельсиновой корки» - недопустимого для кузовных деталей дефекта внешнего вида.

Волнистость W внешней поверхности покрытия представляет собой слабую псевдопериодическую геометрическую неравномерность с весьма продолжительной длиной волны (от 0,8 до 10 мм), которую отличают от шероховатости R, соответствующей геометрическим неравномерностям с более короткими длинами волн.

В настоящем изобретении для характеристики волнистости внешней поверхности покрытия металлического листа применяется среднее арифметическое Wa профиля волнистости, выражаемое в мкм, а волнистость измеряется с порогом отсечения в 0,8 мм, обозначаемым Wa0,8.

Уменьшение волнистости Wa0,8 может позволить снизить толщину лакокрасочной пленки, используемой для достижения требуемого качества внешнего вида лакокрасочного покрытия или для постоянной толщины лакокрасочной пленки, улучшения качества вида лакокрасочного покрытия.

Поэтому цель данного изобретения состоит в том, чтобы создать способ изготовления металлического листа, содержащего подложку, на по меньшей мере одну лицевую сторону которой методом окунания наносится покрытие, которое является металлическим покрытием на основе цинка, содержащим между 0,2 и 0,7 мас.% Al, при этом внешняя поверхность такого металлического покрытия имеет сниженную волнистость Wa0,8.

С этой целью предложен способ по п. 1 формулы изобретения.

Данный способ также может содержать признаки пп. 2 и 7, взятые индивидуально или в виде комбинации.

Целью данного изобретения также является металлический лист по п. 9.

Такой металлический лист может также содержать признаки пп. 10 и 11, взятые индивидуально или в виде комбинации.

Целью данного изобретения также является деталь по п. 12.

Такая деталь также может содержать признаки пп. 13 и 17, взятые индивидуально или в виде комбинации.

Целью данного изобретения также является транспортное средство по п. 18.

Изобретение будет иллюстрировано примерами, представленными в качестве иллюстрации, но не в качестве ограничения, и с обращением к прилагаемым чертежам, на которых:

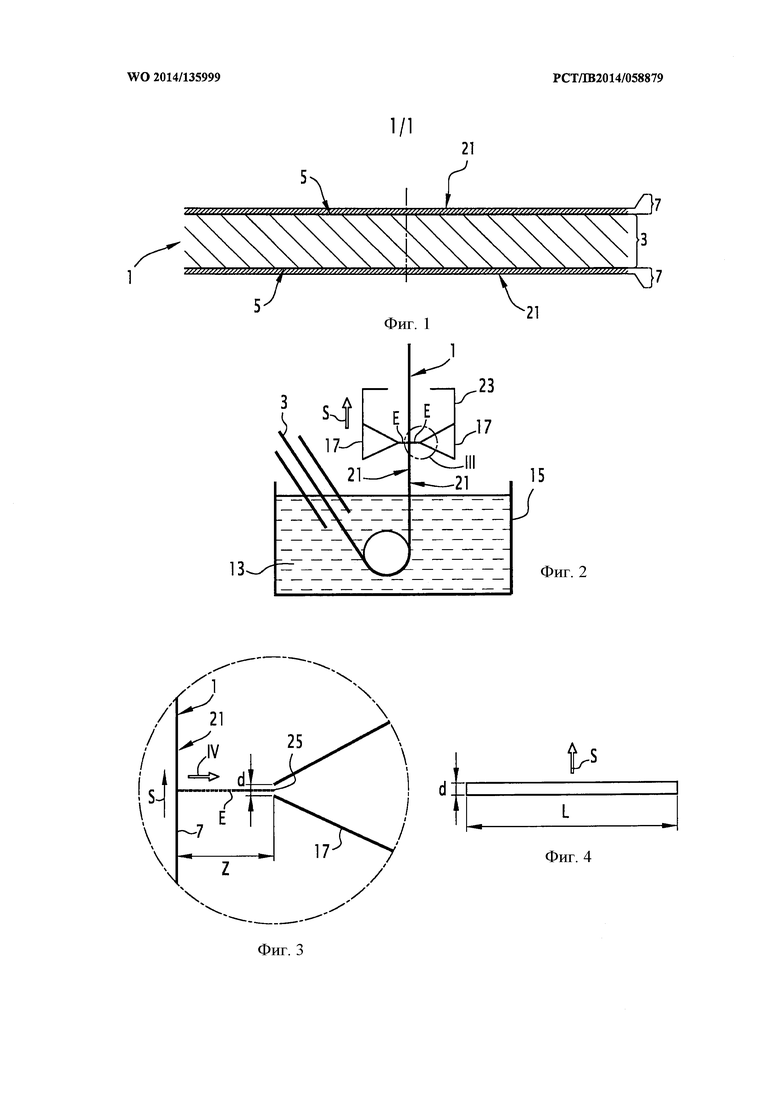

фиг. 1 является схематическим видом в разрезе, иллюстрирующим структуру металлического листа согласно изобретению;

фиг. 2 является схематическим видом сбоку, иллюстрирующим ванну и обжимающие форсунки для изготовления металлического листа с фиг. 1;

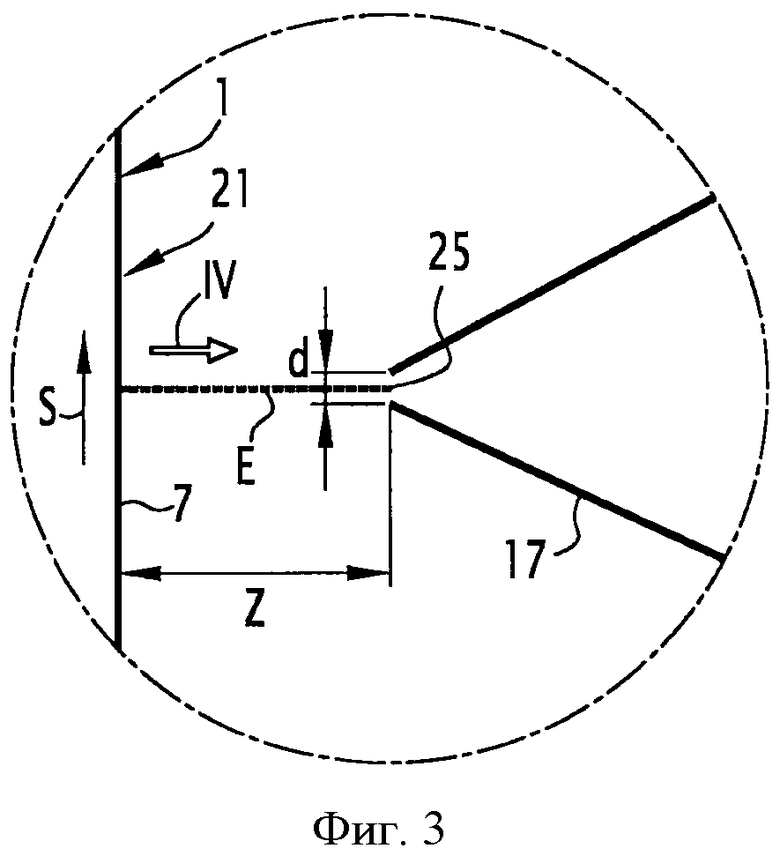

фиг. 3 дает увеличенный, частичный и схематический вид участка, обведенного кружком III на фиг. 2; и

фиг. 4 является схематическим видом, полученным по стрелке IV с фиг. 3 и иллюстрирующим форму выдачи форсунки с фиг. 3.

Металлический лист 1 с фиг. 1 содержит стальную подложку 3, покрытую с каждой из ее двух лицевых поверхностей 5 металлическим покрытием 7.

Следует заметить, что относительные толщины подложки 3 и различных покрывающих ее слоев для упрощения изображения на фиг. 1 не показаны.

Представленные на обеих поверхностях 5 покрытия 7 являются подобными и поэтому далее подробно будет описываться только одно из них. В качестве варианта (не показан), только одна из поверхностей 5 может иметь покрытие 7.

Покрытие 7, как правило, имеет толщину менее или равную 25 мкм и предназначено для защиты подложки 3 против коррозии.

Покрытие 7 содержит цинк и алюминий. Содержание алюминия по отношению к массе металлического покрытия 7 составляет между 0,2 и 0,7%, предпочтительно между 0,2 и 0,6% и еще более предпочтительно между 0,2 и 0,5%. Как показывается ниже, пределы этих диапазонов содержания алюминия выше, чем таковые для ванны, используемой при получении покрытия 7. Это объясняется образованием интерметаллических материалов в соединении между подложкой 3 и покрытием 7, что приводит к повышению содержания алюминия в покрытии 7.

Для изготовления металлического листа 1 можно действовать, например, следующим образом.

Подложку 3 используют в виде полосы, полученной, например, горячей и затем холодной прокаткой.

При холодной прокатке, чтобы получить подложку 3 толщиной, например, между 0,2 и 2 мм, предпочтительно начинать холодную прокатку подложки 3 со степенью обжатия, в целом составляющей между 60 и 85%.

В одном предпочтительном воплощении холодную прокатку осуществляют так, чтобы по меньшей мере последний проход холодной прокатки выполнялся с так называемыми «гладкими» рабочими валками, то есть очищенными и не имеющими неровностей валками, такими, чтобы их рабочие поверхности имели показатель шероховатости Ra2,5, то есть измеренный с порогом отсечения в 2,5 мм, менее 0,5 мкм.

Рабочие валки являются валками прокатного стана, находящимися в непосредственном контакте с подложкой 3 для обеспечения ее деформирования. Термин «рабочие поверхности» относится к их поверхностям, находящимся в контакте с подложкой 3.

Гладкие рабочие валки будут присутствовать по меньшей мере в последней клети(-ях) прокатного стана по отношению к направлению продвижения подложки 3 в прокатном стане.

Применение гладких рабочих валков на по меньшей мере последнем проходе дает возможность лучшего контролирования волнистости Wa0,8 металлического листа 1, получаемого впоследствии нанесением покрытия на подложку 3, с одной стороны, и деталей, которые могут быть изготовлены деформированием металлического листа 1, с другой стороны.

В частности, такая холодная прокатка позволяет снижать волнистость Wa0,8 по сравнению с прокаткой, прибегающей только к валкам с более высокой шероховатостью, обработанным травлением или дробеструйной обработкой, или же электрическим разрядом (так называемым валкам, текстурированным электрическим разрядом (EDT)), или, кроме того, электронным лучом (так называемые валки, текстурированные электронным лучом (ЕВТ)).

Холоднокатаная подложка 3 затем может быть подвергнута отжигу, выполняемому стандартным способом в печи для отжига в восстановительной газовой среде с целью перекристаллизации после деформационного упрочнения, которому она подвергается в течение операции холодной прокатки.

Рекристаллизационный отжиг, кроме того, позволяет активировать поверхности 5 подложки 3 для промотирования химических реакций, требующихся для последующей операции нанесения покрытия методом окунания.

В зависимости от марки стали рекристаллизационный отжиг выполняется при температуре между 650 и 900°C в течение времени, необходимого для перекристаллизации стали и для активации поверхностей 5.

Подложка 3 после этого охлаждается до температуры, близкой к температуре ванны 13, содержащейся в резервуаре 15.

Композиция ванны 13 основана на цинке и содержит между 0,1 и 0,5 мас.% алюминия, предпочтительно между 0,1 и 0,4 мас.% и еще более предпочтительно между 0,1 и 0,3 мас.%.

Композиция ванны 13 может также содержать вплоть до 0,3 мас.% необязательных легирующих добавок, таких как Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr или Bi.

Эти различные элементы могут, в числе прочего, улучшить, например, коррозионную стойкость покрытия, или его хрупкость, или его адгезивные свойства.

Специалисты в данной области знакомы с влиянием легирующих добавок на свойства покрытия и смогут определить, как их использовать согласно преследуемым дополнительным целям. Было также подтверждено, что эти элементы не мешают контролю волнистости, достигаемому способом согласно данному изобретению.

Наконец, ванна 13 может содержать неизбежные примеси, попадающие из загружаемых в резервуар металлических слитков или же впоследствии при прохождении через ванну 13 подложки 3. В частности, может быть упомянуто железо.

После прохождения через ванну 13 обе поверхности 5 подложки 3 покрывают покрытием 7 с получением металлического листа 1.

Как иллюстрирует фиг. 2, металлический лист 1 затем подвергается обтирке посредством форсунок 17, размещенных по обеим сторонам металлического листа 1 и испускающих отжимающий газ, например воздух или инертный газ, по направлению к внешним поверхностям 21 покрытия 7. Отжимающий газ испускается из каждой форсунки 17 вдоль главного направления Е испускания. Главные направления Е испускания каждой форсунки 17 отображены пунктирными линиями на фиг. 2 и 3.

В иллюстративном примере направления Е являются горизонтальными и ортогональными по отношению к металлическому листу 1. В других воплощениях направления Е могут иметь другой наклон относительно металлического листа 1.

На применяемой поточной линии используется скорость V продвижения подложки 3, которая перед форсункой 17 обычно составляет между 80 м/мин и 300 м/мин, предпочтительно более 120 м/мин или даже 150 м/мин.

С целью ограничения окисления покрытия 7 может быть предусмотрен локализующий бокс 23 для локализации атмосферы вокруг металлического листа 1 вслед за форсункой 17. Термин «вслед за» здесь относится к направлению S продвижения металлического листа 1 по отношению к форсункам 17.

Локализующий бокс 23 может, в качестве варианта, быть продолжен по ходу до самой поверхности ванны 13 или до промежуточного положения между форсункой 17 и поверхностью ванны 13.

В некоторых вариантах установка может не содержать никакого локализующего бокса.

В описанном выше примере форсунка 17 имеет устройство и расположение по отношению к металлическому листу 1, которые являются аналогичными, и они функционируют со сходными регулировками. Вследствие этого при обращении к фиг. 3 будет описана только правая форсунка 17 с фиг. 2.

В качестве варианта, форсунка 17 может иметь различное устройство, различное расположение и/или может функционировать с различными настройками. Также возможно использование форсунки только с одной стороны металлического листа 1.

Форсунка 17 имеет выпускное отверстие 25, через которое отжимающий газ выбрасывается по направлению к располагающейся напротив внешней поверхности 21 покрытия 7. Для форсунки 17 могут быть предусмотрены различные внешние формы.

Выпускное отверстие 25 форсунки 17 располагается на расстоянии Z от металлического листа 1 вдоль главного направления испускания Е. Как показано на фиг. 4, выпускное отверстие 25 в целом является щелью, которая располагается перпендикулярно направлению S продвижения и плоскости фиг. 3, по ширине L, по меньшей мере равной ширине металлического листа 1.

Как правило, высота выпускного отверстия 25, то есть его измерение, параллельное направлению S продвижения металлического листа 1 перед форсункой 17, является постоянным, как показано на фиг. 4. При этом в некоторых вариантах эта высота может варьировать по ширине выпускного отверстия 25. Таким образом, выпускное отверстие 25 может иметь, например, несколько расширяющуюся к его концу форму (форма галстука-бабочки).

Для учета этих возможных изменений высоты и различных возможных воплощений далее будет рассмотрена средняя высота d выпускного отверстия 25 по его ширине L.

Давление отжимающего газа в форсунке 17 обозначено как Р, а объемная доля кислорода в отжимающем газе обозначается как fO2.

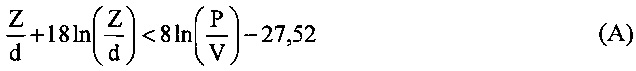

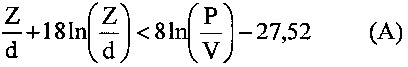

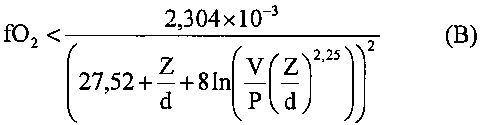

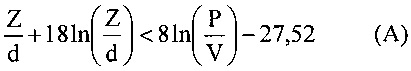

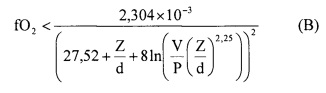

Согласно изобретению соблюдается по меньшей мере одно из следующих уравнений:

где

Z выражается в мм;

d выражается в мм;

V выражается в м⋅с-1;

выражается в Н⋅м-2.

Другими словами, если не соблюдается уравнение (А), то должно соблюдаться уравнение (В), и наоборот. Уравнения (А) и (В) могут также выполняться одновременно.

Как правило, параметры V и d задаются применяемой поточной линией. Поэтому для приспособления к приведенным выше требованиям остаются только параметры Z и Р, или дополнительно fO2.

Установленные таким образом параметры дают возможность достигать после отверждения покрытия 7 и перед возможным пропуском в дрессировочной клети волнистости Wa0,8, меньшей или равной 0,55 мкм, как иллюстрируется ниже примером 1.

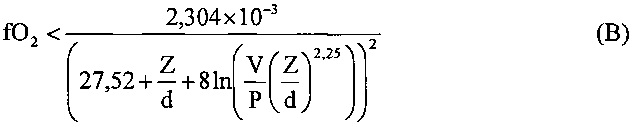

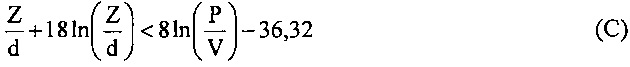

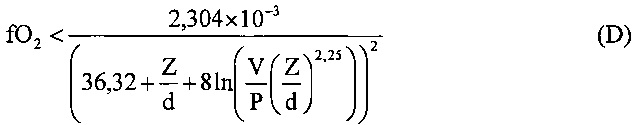

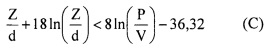

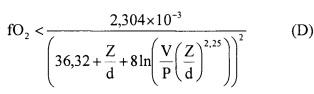

Еще более предпочтительно должно быть соблюдено по меньшей мере одно из следующих уравнений:

где

Z выражается в мм;

d выражается в мм;

V выражается в м⋅с-1

выражается в Н⋅м-2

Другими словами, если не соблюдается уравнение (С), то должно соблюдаться уравнение (D), и наоборот. Уравнения (С) и (D) могут также выполняться одновременно.

Если параметры Z, d, В, Р и fO2 удовлетворяют уравнению (С) и/или уравнению (D), то после отверждения покрытий 7 и перед возможным пропуском в дрессировочной клети достигается волнистость Wa0,8, меньшая или равная 0,35 мкм.

Покрытиям 7 после этого дают возможность охладиться контролируемым способом для их отверждения.

Как указывалось ранее, в конце этой операции 7 охлаждения внешние поверхности 21 покрытия 7 имеют волнистость Wa0,8 ниже 0,55 мкм или даже ниже 0,35 мкм.

В качестве варианта, может быть выполнена обработка щеткой для удаления покрытия 7, нанесенного на одной поверхности 5, так, чтобы только одна из поверхностей 5 подложки 3 в итоге имела покрытие 7.

Когда покрытия 7 полностью охлаждаются, металлический лист 1 может пропускаться в дрессировочную клеть для придания текстуры внешним поверхностям 21 покрытия 7, что облегчает дальнейший процесс формования металлического листа 1.

Действительно, операция пропуска в дрессировочной клети позволяет придать внешним поверхностям 21 покрытия 7 металлического листа 1 шероховатость, достаточную для того, чтобы процесс его формования выполнялся должным образом благодаря содействию удержанию масла, наносимого на металлический лист 1 перед его формованием. Коэффициент удлинения металлического листа 1 в течение операции пропуска в дрессировочной клети обычно составляет между 0,5 и 2%.

Предпочтительно операция пропуска в дрессировочной клети даст возможность сохранения волнистости Wa0,8 внешних поверхностей 21 покрытия 7 ниже 0,55 мкм и предпочтительно ниже 0,35 мкм.

В первом альтернативном варианте операция пропуска в дрессировочной клети будет проводиться с рабочими валками EDT, у которых рабочие поверхности имеют шероховатость Ra2,5, составляющую между 2,05 и 2,95 мкм. Если коэффициент удлинения в ходе операции пропуска в дрессировочной клети будет меньше или равен 1,1%, шероховатость Ra2,5 поверхностей рабочих валков EDT будет предпочтительно составлять между 2,50 и 2,95 мкм. Если коэффициент удлинения в ходе операции пропуска в дрессировочной клети будет больше или равен 1,1%, шероховатость Ra2,5 поверхностей рабочих валков EDT будет предпочтительно составлять между 2,05 и 2,50 мкм.

В другом альтернативном варианте операция пропуска в дрессировочной клети будет проводиться с рабочими валками ЕВТ, у которых рабочие поверхности имеют шероховатость Ra2,5, составляющую между 2,90 и 4,10 мкм. Если коэффициент удлинения в ходе операции пропуска в дрессировочной клети будет меньше или равен 1,1%, шероховатость Ra2,5 поверхностей рабочих валков ЕВТ будет предпочтительно составлять между 3,50 и 4,10 мкм. Если коэффициент удлинения в ходе операции пропуска в дрессировочной клети будет больше или равен 1,1%, шероховатость Ra2,5 поверхностей рабочих валков ЕВТ будет предпочтительно составлять между 2,90 и 3,50 мкм.

Операция пропуска в дрессировочной клети обычно выполняется с металлическими листами, предназначенными для производства деталей кузова автомобилей.

Когда металлический лист 1 предназначается для изготовления, например, бытовых электроприборов, эта дополнительная операция не проводится.

Металлический лист 1, подвергнутый пропуску в дрессировочной клети или без нее, после этого может быть раскроен и затем подвергнут процессу формования, например, волочению, гибке или профилированию для получения детали, которая может быть далее окрашена для образования на каждом покрытии 7 лакокрасочной пленки (или системы окраски).

В случае деталей для бытовых электрических приборов также возможно осуществление отжига лакокрасочных пленок с известными физическими и/или химические средствами.

В этой связи возможно пропускание окрашенной детали через канальную или индукционную сушильную печь, или, кроме того, воздействие УФ ламп или устройства, рассеивающего электронные пучки.

После деформирования внешние поверхности покрытия 7 детали имеют волнистость Wa0,8, меньшую или равную 0,60 мкм, или даже меньшую или равную 0,45 мкм, или даже меньшую или равную 0,43 мкм, или даже 0,41 мкм или даже 0,37 мкм.

Эта волнистость может быть измерена, например, после эквибиаксиального деформирования на 3,5%.

Контролирование волнистости Wa0,8 перед возможным пропуском в дрессировочной клети и после возможного пропуска в дрессировочной клети в пределах величин, меньших или равных 0,55 мкм, и, соответственно 0,35 мкм, как описано выше, делает возможным регулирование волнистости Wa0,8 после деформирования до величин, меньших или равных 0,60 мкм, соответственно 0,45 мкм, 0,43 мкм, 0.41 мкм или даже 0,37 мкм.

Для автотранспортных применений после фосфатирования каждую деталь окунают в катафоретическую ванну и на нее последовательно наносят грунтовочный слой, основной слой краски и при необходимости слой покровного лака.

Перед нанесением на деталь катафорезного покрытия она предварительно обезжиривается, а затем фосфатируется с тем, чтобы обеспечить сцепление с катафорезным покрытием.

Катафорезный слой дает детали дополнительную защиту против коррозии. Грунтовочный слой краски, как правило, наносимый краскопультом, обеспечивает подготовку конечного внешнего вида детали и защищает ее от воздействия мелких камней и ультрафиолетового облучения. Основной слой краски придает детали ее цвет и конечный внешний вид. Лаковое покрытие придает поверхности детали хорошую механическую прочность, устойчивость к агрессивным химическим веществам и привлекательный внешний вид.

Обычно масса слоя фосфатного покрытия составляет между 1,5 и 5 г/м2.

Лакокрасочные пленки, наносимые для обеспечения защиты и гарантии оптимального внешнего вида поверхности детали, содержат катафорезный слой толщиной, например, от 15 до 25 мкм, слой грунтовки толщиной от 35 до 45 мкм и слой основной краски толщиной от 40 до 50 мкм.

В случаях, когда лакокрасочные пленки содержат, кроме того, лаковое покрытие, толщины различных слоев краски, как правило, являются следующими:

катафорезный слой: между 15 и 25 мкм, предпочтительно менее 20 мкм;

грунтовочный слой: менее 45 мкм;

слой основной краски: менее 20 мкм; и

слой лакового покрытия: менее 55 мкм.

Лакокрасочные пленки могут также не содержать катафорезных слоев и содержать только грунтовочный слой и основной слой краски и, возможно, слой лакового покрытия.

Предпочтительно общая толщина лакокрасочных пленок будет составлять менее 120 мкм или даже 100 мкм.

Далее настоящее изобретение будет проиллюстрировано результатами испытаний, представленными для сведения, но не в качестве ограничительных.

Пример 1. Влияние объемной доли fO2.

Испытания, проводимые в этом примере, имели цель продемонстрировать положительное влияние соблюдения выполнения условий уравнений (А) и/или (В), или даже (С) и/или (D).

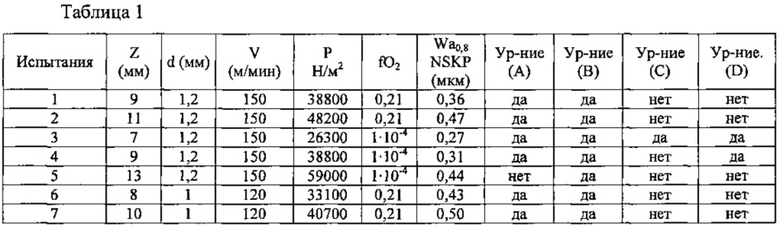

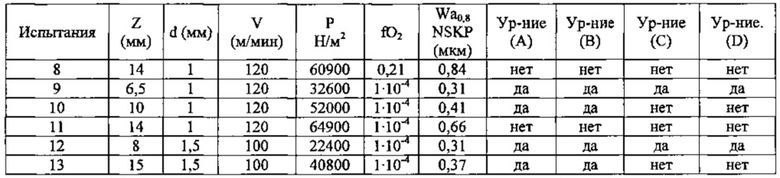

Представленная ниже таблица I представляет более подробно условия выполнения серий испытаний, проводившихся с различными величинами Z, d, В, Р и fO2, и показывает данные по волнистости Wa0,8, измеренные перед пропуском в дрессировочной клети, при этом "NSKP" означает отсутствие пропуска в дрессировочной клети.

Методика измерения волнистости Wa0,8 состоит из получения методом механического зондирования (без применения опор) профиля металлического листа длиной 50 мм под углом в 45° относительно направления прокатки. Из сигнала, полученного зондированием, вычитается аппроксимации его общей формы полиномом по меньшей мере 5 степени. Волнистость Wa и среднее арифметическое шероховатости Ra далее отделяются фильтром Гаусса с отсечением 0,8 мм.

Правые колонки определяют для каждого испытания, отвечают ли данные параметры уравнениям (А), (В), (С) и (D).

Таким образом, применение параметров, удовлетворяющих уравнениям (А) и/или (В), дает возможность достижения показателей волнистостей перед пропуском в дрессировочной клети Wa0,8 менее 0,55 мкм.

Применение параметров, удовлетворяющих уравнениям (С) и/или (D), позволяет достичь еще меньших показателей волнистостей перед пропуском в дрессировочной клети Wa0,8, составляющих 0,35 мкм или менее.

Показатели волнистости перед пропуском в дрессировочной клети Wa0,8 менее чем или равные 0,35 мкм в некоторых случаях могут быть достигнуты без соблюдения уравнений (С) и/или (D), в частности, при выполнении уравнений (А) и/или (В) и при использовании гладких рабочих валков для холодной прокатки и/или особой шероховатости для пропуска в дрессировочной клети, как указывается ниже.

Пример 2. Влияние холодной прокатки с гладкими рабочими валками.

Испытания, проводившиеся в этом примере, имели цель показать положительное влияние холодной прокатки, выполняемой с гладкими рабочими валками, по сравнению с прокаткой, выполняемой с рабочими валками EDT, рабочая поверхность которых имеет более высокую шероховатость.

С этой целью стальные подложки были подвергнуты холодной прокатке до достижения толщины 0,8 мм с использованием либо так называемых гладких рабочих валков, рабочие поверхности которых имеют шероховатость Ra2,5 в 0,5 мкм, либо рабочих валков EDT, у которых рабочие поверхности имеют шероховатость Ra2,5 в 3 мкм. На подложки 3 далее наносилось цинковое покрытием способом окунания в находящийся при температуре 460°C расплав цинковой ванны, содержавшей 0,18 мас.% алюминия, и отжимались азотом так, чтобы образовать цинковое покрытие толщиной 6,5 мкм.

После полного охлаждения полученного таким образом металлического листа 1 последний подвергался пропуску в дрессировочной клети, проводимому с шероховатыми рабочими валками ЕВТ, поверхности которых имели шероховатость Ra2,5 в 5 мкм, прежде чем быть подвергнуты раскрою и формованию волочением.

Величины волнистости Wa0,8 внешних поверхностей 21 покрытия 7 измерялись в конце каждого из этапов этого способа, то есть после холодной прокатки (CR), после операции пропуска в дрессировочной клети (SKP) и после формования (DEF). Последнее выполнялось эквибиаксиальным деформированием на 3,5% с помощью устройства Marciniak.

Результаты размеров Wa0,8 собраны в таблице II.

Видно, что применение гладкой прокатки делает возможным снижение волнистости Wa0,8 независимо от того, наблюдается ли это в конце холодной прокатки, пропуска в дрессировочной клети или этапа формования.

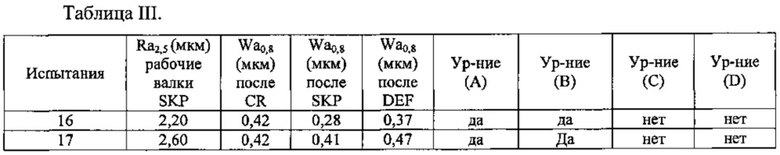

Пример 3. Влияние пропуска в дрессировочной клети.

Испытания, выполненные в этом примере, имели цель проверку положительного влияния пропуска в дрессировочной клети, выполненного с помощью рабочих валков, рабочие поверхности которых имели некоторую шероховатость Ra2,5.

С этой целью стальные подложки 3 были подвергнуты холодной прокатке для получения холоднокатаных подложек с толщиной 0,7 мм.

На подложки 3 далее наносили цинковое покрытие способом окунания в находящийся при температуре 460°C расплав цинковой ванны, содержавшей 0,18 мас.% алюминия, и высушивались азотом так, чтобы образовать цинковое покрытие толщиной 6,5 мкм.

Полученные таким образом металлические листы 1 разделялись на две партии.

До формования эквибиаксиальным деформированием на 3,5% с помощью устройства Marciniak металлические листы 1 из первой партии были подвергнуты пропуску в дрессировочной клети, выполненному с рабочими валками EDT и с коэффициентом удлинения 1,4%. Шероховатость Ra2,5 рабочих поверхностей составляла 2,20 мкм.

Металлические листы 1 из второй партии подвергались операции пропуска в дрессировочной клети с таким же коэффициентом удлинения, но с шероховатыми рабочими валками, у которых рабочие поверхности имели шероховатость Ra2,5 в 2,60 мкм.

Результаты этих испытаний сгруппированы в таблице III.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ ZnAlMg, СООТВЕТСТВУЮЩИЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ, ДЕТАЛЬ И ТРАНСПОРТНОЕ СРЕДСТВО | 2021 |

|

RU2816325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С НИЗКОЙ ВОЛНИСТОСТЬЮ ИЗ ГАЛЬВАНИЧЕСКИ ОЦИНКОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА И СООТВЕТСТВУЮЩИЕ ДЕТАЛЬ И ТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2636217C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ С ПОКРЫТИЕМ, ИМЕЮЩЕЙ УЛУЧШЕННЫЙ ВНЕШНИЙ ВИД | 2010 |

|

RU2501883C9 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ЛИСТОВ ИЛИ ПОЛОС И МЕТАЛЛИЧЕСКИЕ ЛИСТЫ ИЛИ ПОЛОСЫ | 1995 |

|

RU2158639C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОКАТКИ МЕТАЛЛА | 2015 |

|

RU2693246C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРИДАНИЯ ВЫБРАННЫХ ТОПОГРАФИЙ АЛЮМИНИЕВОМУ ЛИСТУ И СПОСОБЫ ЕГО ПРИМЕНЕНИЯ | 2013 |

|

RU2676118C2 |

| ПЛОСКИЙ ПРОКАТ ИЗ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ПРИМЕНЕНИЕ ПЛОСКОГО ПРОКАТА, ВАЛОК И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОКАТА | 2013 |

|

RU2637733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОДЕРЖАЩЕЙ ПОКРЫТИЕ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ С УЛУЧШЕННЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ | 2009 |

|

RU2457275C2 |

| СПОСОБ ДРЕССИРОВКИ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА | 2001 |

|

RU2183515C1 |

| ТЕКСТУРИРОВАННЫЙ РАБОЧИЙ ВАЛОК ДЛЯ МЕТАЛЛИЧЕСКОЙ ОСНОВЫ | 2016 |

|

RU2705831C1 |

Изобретение относится к изготовлению металлического листа, предназначенного для изготовления кузовных деталей наземных транспортных средств. Способ включает осаждение металлического покрытия 7 на поверхность подложки для получения металлического листа 1, чистовую отделку металлического покрытия 7 с помощью по меньшей мере одной форсунки 17, испускающей через по меньшей мере одно выпускное отверстие 25 отжимающий газ на металлическое покрытие 7, при этом металлический лист 1 проходит перед форсункой и отжимающий газ выбрасывается из форсунки 17 вдоль главного направления испускания (Е), отверждение металлического покрытия 7, при этом после отверждения и перед необязательной операцией пропуска в дрессировочной клети обеспечивает получение внешней поверхности 21 металлического покрытия 7, имеющей показатель волнистости Wa0,8 менее или равный 0,55 мкм. При осуществлении способа проверяют соблюдение по меньшей мере одного из уравнений:

где Z - расстояние между металлическим листом (1) и форсункой (17) по главному направлению испускания (Е), мм, d - средняя высота выпускного отверстия (25) форсунки (17) по направлению (S) продвижения металлического листа (1) перед форсункой (17), мм, V - скорость продвижения металлического листа (1) перед форсункой (17), м⋅с-1, Р - давление отжимающего газа в форсунке (17), Н⋅м-2, и fO2 - объемная доля кислорода в отжимающем газе. 4 н. и 16 з.п. ф-лы, 4 ил., 3 табл., 3 пр.

1. Способ изготовления металлического листа 1, содержащего стальную подложку 3, по меньшей мере одна лицевая поверхность 5 которой покрыта металлическим покрытием, содержащим Al, при этом остальная часть металлического покрытия 7 представляет собой Zn, неизбежные примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, при этом содержание по массе каждого дополнительного элемента в металлическом покрытии 7 составляет менее 0,3%, и металлическое покрытие 7 имеет содержание по массе алюминия, составляющее между 0,2 и 0,7%, причем он включает по меньшей мере следующие стадии:

- создание подложки 3,

- осаждение металлического покрытия 7 на по меньшей мере одну лицевую поверхность 5 окунанием подложки 3 в ванну для получения металлического листа 1,

- чистовая отделка металлического покрытия 7 с помощью по меньшей мере одной форсунки 17, испускающей через по меньшей мере одно выпускное отверстие 25 отжимающий газ на металлическое покрытие 7, при этом металлический лист 1 проходит перед форсункой и отжимающий газ выбрасывается из форсунки 17 вдоль главного направления испускания (E),

- отверждение металлического покрытия 7, при этом внешняя поверхность 21 металлического покрытия 7 имеет после отверждения и перед необязательной операцией пропуска в дрессировочной клети показатель волнистости Wa0,8 менее или равный 0,55 мкм,

причем изготовление листа осуществляют с соблюдением по меньшей мере одного из следующих уравнений:

где Z является расстоянием между металлическим листом 1 и форсункой 17 по главному направлению испускания (E), при этом Z выражается в мм,

d является средней высотой выпускного отверстия 25 форсунки 17 по направлению (S) продвижения металлического листа 1 перед форсункой 17, при этом d выражается в мм,

V является скоростью продвижения металлического листа 1 перед форсункой 17, при этом V выражается в м⋅с-1,

P является давлением отжимающего газа в форсунке 17, при этом P выражается в H⋅м-2, и

fO2 является объемной долей кислорода в отжимающем газе.

2. Способ по п. 1, в который изготовление листа осуществляют с соблюдением по меньшей мере одного из следующих уравнений:

3. Способ по п. 1, в котором перед стадией осаждения проводят холодную прокатку металлического листа 1, по меньшей мере последний проход которой осуществляют с помощью очищенных и не имеющих неровностей валков, рабочие поверхности которых имеют показатель шероховатости Ra2,5, меньший или равный 0,5 мкм.

4. Способ по п. 2, в котором перед стадией осаждения проводят холодную прокатку металлического листа 1, по меньшей мере последний проход которой осуществляют с помощью очищенных и не имеющих неровностей валков, рабочие поверхности которых имеют показатель шероховатости Ra2,5, меньший или равный 0,5 мкм.

5. Способ по п. 2, в котором волнистость Wa0,8 внешней поверхности металлического покрытия 7 после отверждения и перед необязательной операцией пропуска в дрессировочной клети равна 0,35 мкм или менее.

6. Способ по п. 3, в котором волнистость Wa0,8 внешней поверхности металлического покрытия 7 после отверждения и перед необязательной операцией пропуска в дрессировочной клети равна 0,35 мкм или менее.

7. Способ по любому из пп. 1-6, который содержит стадию пропуска металлического листа 1 в дрессировочную клеть с рабочими валками EDT, рабочая поверхность которых имеет шероховатость Ra2,5, составляющую между 2,05 и 2,95 мкм.

8. Способ по одному из пп. 1-6, который содержит стадию пропуска металлического листа 1 в дрессировочную клеть с рабочими валками EBT, рабочая поверхность которых имеет шероховатость Ra2,5, составляющую между 2,90 и 4,10 мкм.

9. Способ по одному из пп. 1-6, в котором металлическое покрытие (7) имеет содержание по массе алюминия, меньшее или равное 0,6%.

10. Способ по п. 9, в котором металлическое покрытие 7 имеет содержание по массе алюминия, меньшее или равное 0,5%.

11. Металлический лист 1, содержащий стальную подложку 3, по меньшей мере на одну лицевую поверхность 5 которой нанесено металлическое покрытие 7, нанесенное окунанием подложки в ванну, при этом указанное покрытие содержит между 0,2 и 0,7 мас.% Al и остальная часть металлического покрытия 7 составляет Zn, неизбежные примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, при этом содержание по массе каждого дополнительного элемента в металлическом покрытии 7 составляет менее 0,3% и внешняя поверхность металлического покрытия 7 имеет показатель волнистости Wa0,8 перед необязательной операцией пропуска в дрессировочной клети, меньший или равный 0,35 мкм.

12. Металлический лист по п. 11, в котором металлическое покрытие 7 имеет содержание по массе алюминия, меньшее или равное 0,6%.

13. Металлический лист по п. 12, в котором металлическое покрытие 7 имеет содержание по массе алюминия, меньшее или равное 0,5%.

14. Деформированная деталь, полученная деформированием металлического листа по любому из пп. 11-13, у которой внешняя поверхность металлического покрытия имеет волнистость Wa0,8, меньшую или равную 0,43 мкм.

15. Деформированная деталь по п. 14, у которой внешняя поверхность металлического покрытия имеет волнистость Wa0,8, меньшую или равную 0,41 мкм.

16. Деформированная деталь по п. 15, у которой внешняя поверхность металлического покрытия имеет волнистость Wa0,8, меньшую или равную 0,37 мкм.

17. Деформированная деталь по п. 14, которая дополнительно содержит пленку краски на металлическом покрытии 7.

18. Деформированная деталь по п. 17, в которой толщина пленки краски меньше или равна 120 мкм.

19. Деформированная деталь по п. 18, в которой толщина пленки краски меньше или равна 100 мкм.

20. Кузов наземного транспортного средства, который содержит деформированную деталь по п. 14.

| WO 2010130884 A1, 18.11.2010 | |||

| WO 2010130883 A1, 18.11.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОДЕРЖАЩЕЙ ПОКРЫТИЕ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ С УЛУЧШЕННЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ | 2009 |

|

RU2457275C2 |

| СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ЦИНКОВЫМ СПЛАВОМ, НАНЕСЕННЫМ СПОСОБОМ ГОРЯЧЕГО ЦИНКОВАНИЯ ПОГРУЖЕНИЕМ В РАСПЛАВ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2384648C2 |

Авторы

Даты

2017-09-19—Публикация

2014-02-10—Подача