Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу с обработанной поверхностью, с высокой коррозионной стойкостью, более конкретно, к стальному материалу, получаемому с помощью горячего цинкования методом погружения.

Уровень техники

Оцинкованную сталь используют в широком ряде областей, таких как автомобили, бытовые электроприборы, строительные материалы и т.п., но с целью обеспечения долговременного антикоррозионного эффекта обычно применяют нанесение гальванического покрытия при высоком наносимом весе. Причина этого в том, что гальванизация (оцинковывание) сама по себе замедляет коррозию в материале стали. При этом цинк, коррозионный потенциал которого низок, оказывает протекторную защиту стального материала в тех местах, где металлическое железо неприкрыто, обусловленный этим антикоррозионный эффект достигается за счет расхода цинка и, следовательно, чем больше количество цинка приходится на единицу поверхности, тем более длительное время этот эффект будет сохраняться. Недавно было обнаружено, что продукты коррозии цинка сами по себе также обладают эффектом подавления коррозии слоя покрытия и металлического железа. Этот эффект также связан с абсолютным количеством цинка, по причине чего и в этом случае также желательно иметь большее количество цинка. С другой стороны, если количество нанесенного цинка становится большим, появляется тенденция к ухудшению обрабатываемости, свариваемости и других характеристик, которые требуются от стального материала. В тех случаях, когда это возможно, для получения высокой стойкости к коррозии желательно применение меньшего количества нанесенного покрытия.

Чтобы придать достаточную стойкость к коррозии с меньшим количеством нанесенного покрытия, было предпринято много попыток повысить стойкость к коррозии с помощью цинкования путем добавления легирующих элементов. На практике Zn-Ni-легированные покрытия, Zn-Fe-легированные покрытия и им подобные широко применяются в основном для автомобильных стальных листов, в то время как Zn-Al-легированные покрытия широко применяются в основном для строительных материалов. В частности, для дополнительного повышения коррозионной стойкости разработаны слои покрытия с добавками Mg или Si.

Однако, если для повышения коррозионной стойкости слоя покрытия использовать добавление легирующих компонентов, то, в зависимости от сочетания типа легирующих компонентов и коррозионного окружения, слой покрытия иногда в конце концов пассивируется. Как уже говорилось выше, для коррозионной стойкости материала оцинкованной стали, важны как небольшая скорость коррозии самого слоя покрытия, так и функция протекторной защиты за счет растворения слоя покрытия, защищающего металлическое железо без покрытия. Если слой покрытия пассивирован, в то время как скорость коррозии самого слоя покрытия становится чрезвычайно малой, функция протекторной защиты, в конце концов, утрачивается и даже, наоборот, возникает явление, когда коррозия непокрытого металлического железа при этом, в конце концов, усиливается.

До настоящего времени в патентной литературе имеется немного документов, посвященных способу получения противоположных функций повышения стойкости к коррозии самого слоя покрытия и обеспечения протекторной защиты металлического железа без покрытия.

Например, в японской патентной публикации (А) №6-248424 раскрыта идея, относящаяся к Zn-Mg-легированному покрытию, состоящая в создании градиента распределения концентрации легирующих компонентов на толщине слоя покрытия с целью обеспечения высокой коррозионной стойкости в поверхностном слое и протекторной защиты вблизи металлического железа. Такая идея могла бы быть превосходной, если бы ее можно было осуществить недорогим способом, но требуется создание градиента компонентов по толщине слоя покрытия, нанесение покрытия осаждением из паровой фазы или другие относительно дорогостоящие и трудно воспроизводимые методы. Применение более высокопроизводительного нанесения покрытия методом горячего погружения для создания градиента компонентов по толщине слоя легированного покрытия является очень трудным. Нанесение покрытия с градиентными компонентами путем легирования металлическим железом, например нанесение гальванического покрытия методом горячего погружения, является возможным, но путем легирования металлическим железом, главным образом, можно регулировать отношение элемента Fe и других компонентов покрытия, в результате чего стойкость к коррозии, которой можно добиться, заключается в наборе компонентов покрытия, в основном содержащего Fe, и на достаточно высокую стойкость к коррозии в этом случае надеяться нельзя.

Далее, в японской патентной публикации (А) №6-346254 раскрыт способ применения многослойной структуры покрытия, состоящего из базового металла, покрытого Zn методом осаждения из паровой фазы, и дополнительно покрытого Сr осаждением из паровой фазы с целью снижения скорости коррозии Zn и сохранения протекторной защиты в течение длительного времени. В этом случае речь также идет о способе нанесения покрытия методом осаждения из паровой фазы.

В японской патентной публикации (А) №2001-234361 раскрыт не включающий гальванизацию способ нанесения многослойного Ni-Au покрытия, снижающего коррозию нижележащего Ni слоя, благодаря высококоррозионностойкому Аu, путем обеспечения нижележащего Ni слоя Ni слоем с драгоценным металлом снизу и базовым Ni слоем сверху и, используя функцию протекторной защиты верхнего базового Ni слоя для улучшения общей коррозионной стойкости. Применение этой идеи для горячего цинкования методом погружения опять же потребует многослойной структуры, по причине чего не удастся избежать большого роста производственных расходов.

Обе технологии, раскрытые в японской патентной публикации (А) №6-346254 и японской патентной публикации (А) №2001-234361, представляют собой идеи о разделении функций коррозионной стойкости и протекторной защиты с помощью многослойных покрытий, имеющих слоистые структуры. О технологии, раскрытой в японской патентной публикации (А) №6-248424, можно сказать, что она представляет собой подобную идею, состоящую в разделения двух противоположных функций между верхней частью слоя и нижней частью слоя. Иными словами, к настоящему времени единственной идеей является разделение двух противоположных функций между несколькими слоями.

Наряду с этим, одной из проблем, которая возникает при повышении коррозионной стойкости слоя покрытия путем добавления легирующих компонентов, является недостаток, состоящий в том, что легированное покрытие, как правило, характеризуется плохой обрабатываемостью. В частности, чем больше количество типов добавленных элементов, например третьего или четвертого элементов, тем легче будут образовываться вызывающие плохую пластичность интерметаллические соединения или пересыщенные растворы и т.д. и тем больше вероятность проявления плохой обрабатываемости.

Далее, элементы компонентов, добавляемых для улучшения стойкости к коррозии, также образуют интерметаллические соединения разных составов или вызывают осаждение из матрицы интерметаллических соединений разных составов в матрицу. В этих условиях пара интерметаллических соединений разного состава или пара, состоящая из матрицы и интерметаллического соединения, образуют электрохимические элементы коррозии, которые в конечном счете в некоторых случаях усиливают коррозию.

Учитывая отрицательный эффект образования этих интерметаллических соединений, можно полагать, что если можно было бы сделать металлическую структуру легированного покрытия аморфной, то не образовывалось бы никаких интерметаллических соединений. Таким путем можно было бы устранить отрицательные эффекты и стало бы возможным получить стальной лист с легированным покрытием, обладающий высокой коррозионной стойкостью и прекрасной обрабатываемостью.

Однако обычно при получении аморфного металла возникает большая проблема, состоящая в том, что скорость охлаждения, которая требуется для образования аморфной структуры, чрезвычайно велика.

Например, в японской патентной публикации (А) №2005-126795 раскрывается способ образования аморфного покрытия, включающий пламенное напыление металлического порошка с Mg и Zn на базовый материал, при скорости охлаждения 100,000°С/сек или выше.

Для получения обычного аморфного сплава при его отверждении из состояния расплава необходима высокая скорость охлаждения. При традиционном нанесении покрытия методом горячего погружения, когда скорость охлаждения при отверждении из расплавленного состояния составляет 100°С/сек или ниже, образование аморфной структуры при нанесении покрытия невозможно. Для способа производства пламенным напылением массовое производство однородного материала по низкой себестоимости затруднительно.

В японской патентной публикации (А) №2005-60805 раскрыт пленкообразный содержащий аморфную фазу элемент сплава, образованный путем изготовления частиц сплава, содержащего систему из Fe, Co и сплав на основе Ni, который может включать и цинк до 20% в качестве выборочно добавляемого элемента, и имеющего аморфную фазу в количестве 50 об.% и более. Этот способ производства частиц аморфного сплава и образования пленки на подложке обладает недостатками, подобными недостаткам пламенного напыления, по причине чего не может быть речи о том, что этот способ пригоден для недорогого массового производства.

Что касается скорости охлаждения, то в последние годы открыты и энергично исследуются композиции сплавов, которые можно получить в аморфном состоянии даже при малой скорости охлаждения. Такого рода сплав, если он отверждается при малой скорости охлаждения, можно сделать аморфным, даже если сплав имеет относительно большой объем из-за того, что скорость охлаждения мала. Поэтому такой сплав называют «объемным аморфным». Если добиться того, что необходимая для образования аморфной структуры скорость охлаждения становится достаточно низкой и того, что аморфный сплав может быть образован при скорости охлаждения, которую можно было бы получить с помощью традиционного способа нанесения покрытия методом горячего погружения, или более низкой, то появилась бы возможность нанесения аморфного покрытия методом горячего погружения.

Однако до настоящего времени единственные опубликованные примеры систем сплавов, образующих объемные аморфные структуры, имеют в своей основе Zr, Mg, Fe, Pd, Co, Ca и другие ограниченные элементы. Примеры сплавов на основе Zn отсутствуют.

Имеется несколько примеров с Zn в качестве элемента, избирательно добавляемого к какой-либо объемной аморфной структуре на основе других элементов. В частности, в японской патентной публикации (А) №2006-2252 раскрыт объемный аморфный сплав на основе Mg, содержащий Zn в качестве избирательного элемента в количестве до 30 атомных %, и в японской патентной публикации (А) №2004-149914 раскрыт объемный аморфный сплав на основе Zr/Hf, содержащий Zn в качестве избирательного элемента в количестве до 30 атомных %.

Однако нет ни одного примера объемного аморфного сплава, содержащего в качестве своего главного компонента Zn, необходимый для стойкости к коррозии стального листа с покрытием, нанесенного методом горячего погружения. Кроме того, отсутствуют примеры комбинации элементов, существенных для достижения требуемых технических характеристик и возможности производства стального листа с покрытием, нанесенным методом горячего погружения. Таким образом, отсутствуют опубликованные примеры патентов, посвященные стальному листу с аморфным покрытием на основе Zn, нанесенным методом горячего погружения.

Раскрытие изобретения

Задачей настоящего изобретения является создание стального материала с высокой коррозионной стойкостью, получаемого с помощью горячего цинкования методом погружения, в результате чего достигается как более высокая стойкость к коррозии самого слоя покрытия, так и свойство протекционной защиты металлического железа нанесенным слоем, а также обрабатываемость, которая не сопровождается разрушением из-за образования интерметаллических соединений добавленных элементов.

Авторы настоящего изобретения исследовали повышенную стойкость к коррозии стального материала, производимого с помощью горячего цинкования методом погружения, и изучали способы достижения повышенной стойкости к коррозии как самого слоя покрытия элементами, добавляемыми к слою покрытия, так и свойство протекционной защиты, посредством которой защищается металлическое железо, и установили, что в определенной специфической системе компонентов, когда скорость охлаждения во время отверждения является до известной степени высокой, может быть осуществлено нанесение покрытия с достижением обоих из названных выше свойств. Кроме того, авторы провели эксперименты, меняя химические компоненты и охлаждение для отверждения, и исследовали физические свойства покрытий, имеющие отношение к решению проблемы, в результате, установили, что возможно осуществить как повышенную стойкость к коррозии самого слоя покрытия, так и свойство протекционной защиты металлического железа, поддерживая в покрытии части неравновесной фазы.

Далее, авторы настоящего изобретения провели различные исследования, касающиеся способа подавления ухудшения обрабатываемости и стойкости к коррозии, причиной чего являются интерметаллические соединения, обусловленные элементами, добавляемыми к нанесенному покрытию стального материала, получаемого с помощью горячего цинкования методом погружения, и нашли способ решения проблемы, сделав слой покрытия аморфным. Кроме того, авторы изучили системы химических компонентов, улучшающих способность образовывать аморфную структуру, содержащую в основном Zn и не содержащую элементов, оказывающих отрицательный эффект на стойкость к коррозии и обрабатываемость, только путем добавления элементов, эффективных в отношении стойкости к коррозии, или элементов, не проявляющих отрицательного воздействия, и при этом установили, что имеется возможность получать стальной материал с высокой коррозионной стойкостью с помощью горячего цинкования методом погружения, сделав лишь некоторые усовершенствования в традиционном способе нанесения покрытия методом горячего погружения.

Настоящее изобретение было выполнено на основе указанных выше исследований, и суть его состоит в следующем:

(1) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, отличающийся тем, что он имеет слой легированного покрытия, содержащий Zn в количестве 35 мас.% или более, и тем, что упомянутый слой легированного покрытия содержит неравновесную фазу, теплоемкость которой, измеренная с помощью дифференциальной сканирующей калориметрии, равна 1 Дж/г или более.

(2) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, отличающийся тем, что он имеет слой легированного покрытия, содержащий Zn в количестве 35 мас.% или более, и тем, что упомянутый слой легированного покрытия содержит неравновесную фазу, теплоемкость которой, измеренная с помощью дифференциальной сканирующей калориметрии со скоростью подъема температуры 0,5°С/сек, равна 1 Дж/г или более.

(3) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (1) или (2), в котором содержание Zn равно 40 мас.% или более.

(4) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (1)-(3), в котором указанный слой легированного покрытия содержит, в мас.%: Mg: от 1 до 60% и Аl: от 0,07 до 59%.

(5) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно (4), в котором указанный слой легированного покрытия содержит, в мас.%: Zn: 40% или более, Mg: от 1 до 45% и Аl: от 0,07 до 59%.

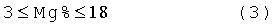

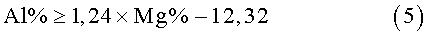

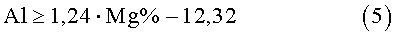

(6) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (4) или (5), в котором содержания Mg и Аl в указанном легированном слое покрытия удовлетворяют соотношениям, выраженным приведенными ниже формулами 1-5:

,

,

где название элемента % обозначает содержание элемента в мас.%.

(7) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (1)-(6), дополнительно содержащий в качестве компонентов в указанном легированном слое покрытия, один или более элементов, выбранных из Cr, Mn, Fe, Co, Ni и Сu в суммарном количестве от 0,1 до 10 мас.%.

(8) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (1)-(7), дополнительно содержащий в указанном легированном слое покрытия, один или более элементов, выбираемых из Bi, Mo, W и Y в суммарном количестве от 0,1 до 10 мас.%.

(9) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (1)-(8), дополнительно содержащий в указанном легированном слое покрытия, в мас.%, один или более из La: от 0,1 до 10%, Се: от 0,1 до 10%, Са: от 0,1 до 10%, Sn: от 0,1 до 10%, Р: от 0,005 до 2% и Si: от 0,02 до 7%.

(10) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно (1) или (2), в котором указанный слой легированного покрытия содержит аморфную фазу в количестве 5 об.% или более.

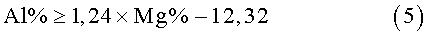

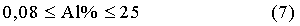

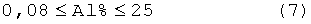

(11) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно (10), в котором указанный слой легированного покрытия содержит Аl и Mg, и содержания Zn, Al и Mg удовлетворяют соотношениям, выраженным приведенными ниже формулами 6-8:

,

,

где название элемента % обозначает содержание в мас.% этого элемента.

(12) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно (10) или (11), в котором указанный слой легированного покрытия содержит, в мас.%, один или более из Са, Y и La в суммарном количестве от 0,1 до 10 мас.%.

(13) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (10)-(12), где содержание Al в указанном легированном слое покрытия равно 14 мас.% или меньше.

(14) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно пункту (1) или (2), отличающийся тем, что 50 об.% или более указанного слоя легированного покрытия представляет собой аморфную фазу.

(15) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно (14), в котором указанный слой легированного покрытия содержит, в мас.%, Zn: от 35 до 60%, Mg: от 25 до 60%, Са: от 1 до 10% и Al: от 0,07 до 25%, остальное - неизбежные примеси.

(16) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, отличающийся тем, что он имеет слой легированного покрытия, содержащий Zn в количестве 40 мас.% или более, и тем, что 50 об.% или более указанного слоя легированного покрытия представляет собой аморфную фазу.

(17) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно (16), в котором указанный слой легированного покрытия содержит, в мас.%, Mg: от 1 до 55%, Са: от 1 до 45% и Аl: от 0,07 до 45% при суммарном содержании Mg и Са не менее 5%, и остальное - неизбежные примеси.

(18) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно (16), в котором указанный слой легированного покрытия содержит, в мас.%, Mg: от 1 до 25%, Са: от 1 до 10% и Аl: от 0,07 до 25% при суммарном содержании Mg и Са 5% или более, и остальное - неизбежные примеси.

(19) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно (16), в котором указанный слой легированного покрытия содержит, в мас.%, Zn: от 40 до 60%, Mg: от 34 до 55%, Са: от 1 до 10% и Аl: от 0,07 до 25%, и остальное - неизбежные примеси.

(20) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (14)-(19), дополнительно содержащий в качестве компонентов в указанном легированном слое покрытия один или более элементов, выбранных из Сr, Мn, Fe, Co, Ni и Сu в суммарном количестве от 0,1 до 10 мас.%.

(21) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (14)-(20), дополнительно содержащий в качестве компонентов в указанном легированном слое покрытия один или более элементов, выбранных из Bi, Mo, W, Si, Ti, V, Ag и Y в суммарном количестве от 0,1 до 10 мас.%.

(22) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (14)-(21), дополнительно содержащий в качестве компонентов в указанном легированном слое покрытия, в мас.% один или более элементов, выбранных из La: от 0,1 до 10%, Sn: от 0,1 до 10% и Р: от 0,005 до 2%..

(23) Стальной материал с высокой коррозионной стойкостью, полученный с помощью горячего цинкования методом погружения, согласно любому из (1)-(22), содержащий указанный слой легированного покрытия на части поверхности стального материала.

Краткое описание чертежей

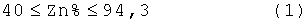

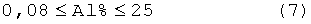

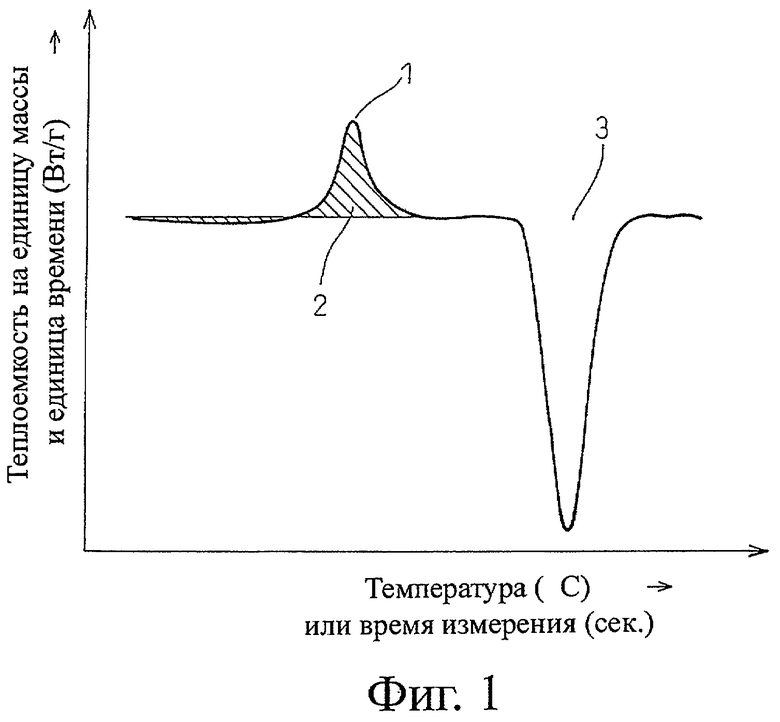

Фиг.1 - вид, показывающий площадь для расчета пика дифференциальной сканирующей калориметрии и теплоемкости, обусловленной неравновесной фазой.

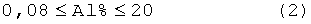

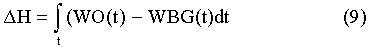

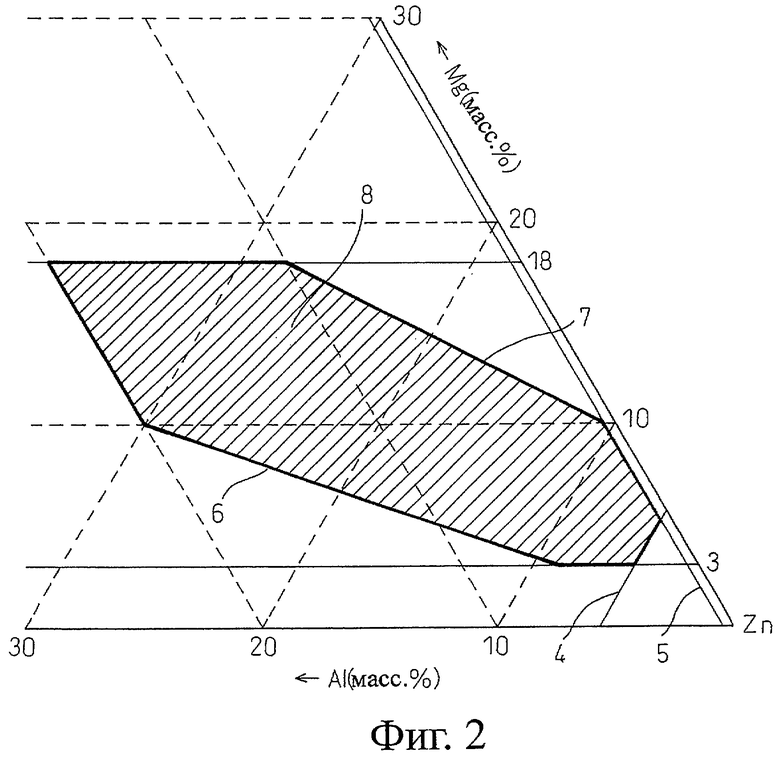

Фиг.2 - вид, иллюстрирующий пределы состава пункта 5 для случая трехкомпонентной системы Zn-Mg-Al.

Осуществление изобретения

Далее настоящее изобретение описывается в деталях.

Авторы настоящего изобретения установили, что как повышенная стойкость к коррозии самого слоя покрытия, так свойство протекционной защиты, защищающее металлическое железо в покрытии, определяются неравновесной фазой в покрытии. В частности, было выявлено, что чем выше степень неравновесности и чем больше доля неравновесной фазы, тем лучше свойство протекторной защиты, защищающей металлическое железо, при сохранении высокой коррозионной стойкости самого слоя покрытия, обусловленной легирующими компонентами. Кроме того, было выяснено, что вклад неравновесной фазы в свойство протекторной защиты можно проанализировать по общей теплоемкости экзотермического пика, соотносимого с неравновесной фазой нанесенного сплава, появляющегося в спектре дифференциальной сканирующей калориметрии (ДСК) при подъеме температуры покрытия.

Присутствие неравновесной фазы определяют путем измерения экзотермической реакции при повышении температуры измерения методом ДСК до температуры плавления или ниже. Неравновесная фаза является метастабильной фазой, поэтому она находится в состоянии с более высокой энергией по сравнению с более устойчивой равновесной фазой. В процессе перехода к равновесной фазе разница в энергии между равновесной фазой и неравновесной фазой исчезает по мере выделения тепла. С другой стороны, фаза превращения от низкотемпературной равновесной фазы до высокотемпературной равновесной фазы, плавление или другие явления определяются в ДСК как эндотермические реакции. Однако реакция окисления подобно превращению от неравновесной фазы к равновесной фазе становится тепловыделяющей реакцией, вследствие чего, чтобы предотвратить реакцию окисления во время измерения, необходимо поднимать температуру инертной газовой атмосферы. Далее, если проводить термографический анализ (ТГА) одновременно или параллельно с ДСК и при этом окажется, что масса не изменяется при температуре, при которой протекает экзотермическая реакция ДСК, последнюю можно идентифицировать как тепловыделение, обусловленное неравновесной фазой, а если наблюдается увеличение массы, экзотермическую реакцию можно идентифицировать как тепловыделение, обусловленное реакцией окисления. Если же имеет место уменьшение массы и при этом существует возможность окислительного разложения, то при наличии сплава в рамках настоящего изобретения никакой реакции окислительного разложения не происходит.

При одном и том же количестве неравновесной фазы, чем выше степень неравновесности, тем выше теплоемкость. При одной и той же неравновесной фазе, чем выше объемный % неравновесной фазы во всем материале, тем выше теплоемкость. По этой причине и ту, и другую теплоемкость выражают как теплоемкость по методу ДСК при подъеме температуры.

Экзотермическую реакцию измеряют с помощью измерения методом ДСК по экзотермическому пику. При интегрировании площади пика можно количественно рассчитать теплоемкость.

Поясним более детально метод расчета. Обозначим измеренное с помощью ДСК количество тепла на единицу массы в единицу времени как WO(t) (в единицах вт/г). t обозначает время (в секундах). Имея только график для температуры Т (в °С) и WO(t), можно произвести преобразование t=T/V с использованием скорости подъема температуры V в процессе проведения измерения (в °С/сек). Оценивая количество тепла WBG(t), образующего фон из прямолинейной части перед и после экзотермического пика, и интегрируя WO(t)-WBG(t) в области, включающей экзотермический пик, по экзотермическому пику можно рассчитать теплоемкость ΔН (в Дж/г). Указанный расчет выражается численной формулой (формула 9):

Однако пик ДСК в способе определения неравновесной фазы согласно настоящему изобретению, как единственный пик, является пиком для половинного значения от 30°С или ниже в единицах температуры и половинного значения измерения от 60 сек или меньше в единицах времени при измерении с помощью ДСК при 0,5°С/сек или меньше в течение 60 сек или меньше. В зависимости от измерительной аппаратуры и состояния образца иногда значение ДСК изменяется при очень небольшой неровности уровня фона. Если использовать это в качестве пика и интегрировать его в течение длительного времени или в широком интервале температур, иногда в результате расчета получают большую теплоемкость. В этом случае кажущаяся теплоемкость, рассчитанная в широком диапазоне интегрирования, отличается от тепловыделения, обусловленного неравновесной фазой, представляющей собой суть настоящего изобретения. Поэтому такую теплоемкость исключают.

Далее, когда имеется несколько экзотермических пиков с половинными значениями от 30°С или ниже, в качестве теплоемкости используют сумму интегрированных значений. Когда в процессе кристаллизации образуется аморфный слой и т.д., иногда происходит разделение пиков, соответствующих структурной релаксации аморфной фазы, нуклеации кристаллов, росту зерен кристаллов и т.п. Что касается композиционного пика, суммарный композиционный пик является интегрированным. В композиционном пике суммарная полувеличина иногда превышает 30°С в единицах температуры, но в том случае, когда композиционный пик становится больше по ширине при объединении пиков с исходными малыми полувеличинами, центры отдельных пиков в определенной степени отделяются один от другого, в результате чего в композиционном пике возникает ряд точек перегиба, а по краям появляется ряд пиков в виде бугорков. Говоря количественным языком, на кривой графика зависимости величины изменения значения ДСК за 60 сек в расчете на время или температуру, т.е. на кривой значения ДСК, дифференцированной по времени, изменения в ДСК по двум или более временным точкам в композиционном пике на уровне шумов распознаваемы. В отличие от этого при изменениях фонового уровня, имеющего небольшую неровность, наблюдаются лишь изменения кривой в пределах уровня шумов.

Далее, когда экзотермический пик определяют один раз по плавлению или, как правило, по фазовому превращению между равновесными фазами, экзотермический пик, определяемый в вышележащем температурном интервале, является сигналом, относящимся к явлению, явно не связанному с неравновесной фазой согласно настоящему изобретению, а потому он и не использовался для расчета согласно настоящему изобретению.

На фиг.1 схематически показан график данных ДСК и часть для расчета теплоемкости. На этой фигуре 1 указывает экзотермический пик, обусловленный неравновесной фазой, 2 указывает площадь для определения теплоемкости по экзотермическому пику, обусловленному неравновесной фазой, и 3 указывает эндотермический пик точки плавления.

Этот расчет может производиться автоматически с помощью недавно появившихся в продаже и поставляемых вместе с компьютерами приборов для измерений методом ДСК, например EXTAR серия 6000, изготовляемый фирмой SII NanoTechnology Inc. и т.д., лишь по определению границ вокруг области данных, включающей рассчитываемый пик.

Более конкретно, авторы изобретения обнаружили в покрытии, содержащем неравновесную фазу с теплоемкостью 1 Дж/г или более по определению методом ДСК при скорости подъема температуры 0,5°С/сек, что удовлетворительное свойство протекторного предотвращения коррозии можно получить, поддерживая повышенную стойкость к коррозии самого слоя покрытия, т.е. и то, и другое свойство могут быть достигнуты одновременно. Стойкость к коррозии самого слоя покрытия почти полностью не зависит от теплоемкости (теплоемкости по методу ДСК), причиной чего является неравновесная фаза, но свойство протекторной защиты благодаря теплоемкости по методу ДСК усиливается, вследствие чего покрытие с теплоемкостью 2 Дж/г или более является предпочтительным.

Даже в коммерчески доступном стальном листе с покрытием, у которого легированное покрытие включает в себя два или более типов компонентов, покрытие включает небольшое количество неравновесной фазы. Например, стальной лист с покрытием, содержащим 55 мас.% Al-Zn-1,5 мас.% Si, включает сразу же после его изготовления растворенные компоненты в состоянии перенасыщения, благодаря чему можно говорить о типе покрытия с неравновесной фазой, но степень неравновесности составляет в терминах теплоемкости по методу ДСК уровень 0,1 Дж/г или меньше. Кроме того, среди продажных стальных листов горячего цинкования методом погружения, которые авторы изобретения смогли приобрести, даже с покрытием, включающим некоторое количество неравновесной фазы, степень неравновесности в терминах теплоемкости по методу ДСК составляла самое большее примерно 0,1 Дж/г. Не было ни одного полученного методом горячего погружения покрытия со степенью неравновесности, близкой к 1 Дж/г.

При отсутствии возможности увеличения неравновесности, для увеличения скорости охлаждения необходимо повышение скорости производства, повышение качества зерен слоя покрытия, термообработка для улучшения свойств основы стального листа и т.д. Необходимую для этого скорость охлаждения повышают самое большее до примерно 102°С/сек. С набором компонентов традиционного покрытия, получаемого горячим погружением, по-видимому, невозможно производить покрытие с достаточно высокой неравновесностью.

Причина, почему покрытие, включающее неравновесную фазу, обладает свойством протекторной защиты, до сих пор не выяснена, но это свойство термически неустойчиво в неравновесной фазе по сравнению с равновесной фазой. Аналогичным образом это касается и электрохимического растворения, которое также облегчено по сравнению с растворением в равновесной фазе. По этой причине даже если компоненты сплава проявляют пассивную высокую коррозионную стойкость, в неравновесной фазе частично происходит небольшое растворение. Существует и возможность того, что можно поддерживать достаточно низкий потенциал коррозии для протекторной защиты без того, чтобы в заметной степени повысить при этом общую скорость коррозии. Однако для того, чтобы выяснить точный механизм явления, необходимо дальнейшее детальное исследование.

Отметим, что для измерения методом ДСК слой покрытия, нанесенный на стальной материал, механически удаляют, получая в результате этого образец. В процессе этого удаленные со стального материала куски металлического железа могут удаляться с помощью магнита. Следует принять во внимание, что при обработке возможно выделение в образце тепла, это тепло может вызывать изменение от неравновесной фазы к равновесной фазе, в связи с чем необходимо соблюдать осторожность. Более конкретно, при непрерывном размалывании и при использовании торцовой фрезы и т.д. предпочтительно одновременно охлаждать образец керосином или каким-либо другим неводным растворителем, не взаимодействующим химически с металлом покрытия. В том случае, если слой покрытия удаляют вручную с помощью ножа, стамески и т.п., то выделяемое тепло не оказывает влияния на состояние сплава, и охлаждение в этом случае не требуется.

В случае слоя покрытия, который включает большое количество неравновесной фазы, если концентрация Zn ниже 35 мас.%, эффект подавления коррозии слоя покрытия или металлического железа продуктами коррозии цинка становится чрезвычайно малым, в результате чего, с точки зрения общей коррозионной стойкости, необходимо, чтобы концентрация Zn составляла 35 мас.% или выше. При этом, если концентрация Zn ниже 40 мас.%, чтобы обеспечить в достаточной мере свойство протекторной защиты, одного лишь Zn становится недостаточно, в связи с чем более предпочтительно, чтобы концентрация Zn составляла 40 мас.% или выше.

Далее, в качестве элементов сплава, добавляемых с целью получения слоя покрытия с высокой стойкостью к коррозии, предпочтительны Mg и Аl. Как Mg, так и Аl повышают стойкость к коррозии самого слоя легированного покрытия на основе Zn и стабилизируют продукт коррозии на основе Zn, обладающий высокой способностью защищать нижележащий стальной лист даже после коррозии слоя покрытия, т.е. основного хлорида цинка, что способствует дополнительному повышению коррозионной стойкости. Добавление Mg оказывает также эффект и на образование неравновесной фазы.

Когда содержание Mg меньше 1 мас.%, его влияние на образование неравновесной фазы недостаточно. Если же оно превышает 60 мас.%, Mg становится слишком активным и стойкость к коррозии самого слоя покрытия, напротив, ухудшается. Кроме того, при содержании магния менее 60 мас.%, если количество Mg превышает 45 мас.%, эффект повышения стойкости к коррозии не соответствует повышению добавленного количества. Обусловленная магнием окалина имеет тенденцию увеличиваться. С точки зрения технического обслуживания электролитической ванны и т.п., более предпочтительны 45 мас.% или менее.

Аl добавляют исходя из соображений обеспечения адгезии слоя покрытия. Если его содержание меньше 0,07 мас.%, эффект невелик и поэтому предпочтительно добавлять его в количестве 0,07 мас.% или более. Стойкость к коррозии самого слоя покрытия повышается при увеличении содержания Аl, но содержание более 59 мас.% приводит к нарушению баланса между Zn и Mg, а потому нежелательно. Более предпочтительны 45 мас.% или менее, что обеспечивает свойство протекторной защиты даже при небольшой неравновесной фазе, вследствие чего такая концентрация является предпочтительной.

Чтобы изготовлять покрытие с достаточно большим содержанием неравновесной фазы, следует изменять необходимую скорость охлаждения в зависимости от компонентов сплава. Наоборот, если бы было возможно использовать предельно высокую скорость охлаждения, можно было бы получать слой легированного покрытия стального материала настоящего изобретения, не уделяя большого внимания подборке компонентов сплава.

С точки зрения процесса производства покрытия методом горячего погружения, предпочтителен состав покрытия, образующий неравновесную фазу при как можно более медленном охлаждении. Даже в случае погружения в воду или установки газоохладительного устройства с применением сверхохлажденного газа предпочтительно, чтобы неравновесная фаза могла образовываться при скорости охлаждения ниже 104°С/сек. С точки зрения устойчивости устройств и экономичности, было бы более предпочтительно, если бы образование этой фазы было бы возможным при скорости охлаждения 103°С/сек или ниже и, наиболее предпочтительно, при скорости охлаждения 102°С/сек или ниже. В последнем случае производство было бы возможно без значительного изменения производственного процесса.

С другой стороны, расширению выбора компонентов покрытия способствовало бы повышение скорости охлаждения процесса. Было бы желательно, чтобы процесс обеспечивал скорость охлаждения 102°С/сек или выше. Более желателен процесс, обеспечивающий скорость охлаждения 103°С/сек или выше. Еще более желательно было бы, если бы можно было получать скорость охлаждения 104°С/сек или выше.

Однако, в действительности, скорость охлаждения, которой подвергается слой покрытия в процессе отверждения, меняется не только в зависимости от способа охлаждения, но также и от толщины охлаждаемого стального материала или толщины покрытия.

Иными словами, в целом, охлаждение покрытия отводит тепло с наружной поверхности, в результате чего чем ближе к поверхности, тем выше скорость охлаждения. Отсюда следует, что скорость охлаждения слоя покрытия отличается от средней скорости охлаждения стального материала. По этой причине, даже если охлаждать легированные слои покрытия, обладающие одной и той же способностью образовывать неравновесную фазу, с использованием одного и того же способа охлаждения, доля неравновесной фазы в легированном слое покрытия меняется в зависимости от толщины покрытия. Иными словами, чем ближе к поверхностному слою, тем выше скорость охлаждения и, соответственно, тем легче образование неравновесной фазы. Даже в случае толстого покрытия доля поверхностного слоя относительно мала и, соответственно, доля неравновесной фазы также оказывается малой.

В стальном материале с покрытием настоящего изобретения, у которого образование неравновесной фазы в составе сплава покрытия происходит в известной степени трудно, чтобы получить неравновесную фазу с теплоемкостью по методу ДСК 1 Дж/г или более, необходимо сделать толщину покрытия при обычном способе охлаждения чрезвычайно малой. С другой стороны, при таком покрытии с составом сплава, в котором образование неравновесной фазы происходит в известной степени трудно, если, например, проводить охлаждение с помощью сверхнизкотемпературного (-150°С) газа, используя газ сразу же после испарения жидкого азота, иногда бывает возможно получать неравновесную фазу с теплоемкостью 1 Дж/г или более (по методу ДСК), даже если увеличить толщину покрытия.

При производстве стального материала с покрытием настоящего изобретения с помощью нанесения покрытия методом горячего погружения с получением увеличенной толщины покрытия, необходимо по крайней мере водяное охлаждение. В зависимости же от ингредиентов, может потребоваться специальное охлаждение, такое, например, как погружение в жидкий азот.

С учетом указанного выше скорости охлаждения и толщины покрытия для производства стального материала с покрытием настоящего изобретения с применением более дешевого способа и достаточной толщины покрытия необходимо подбирать сплав со специальным набором химических компонентов, с которым легко образуется неравновесная фаза. В частности, авторы настоящего изобретения изучили систему Zn-Al-Mg, которая была определена ими как высококоррозионностойкое покрытие, и в результате установили, что с приведенным ниже набором компонентов можно производить стальной лист с покрытием, имеющим достаточную неравновесную фазу, используя относительно недорогой способ.

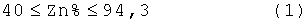

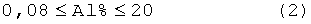

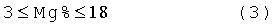

Компоненты сплава должны удовлетворять пяти соотношениям:

,

,

где название элемента % обозначает содержание элемента в мас.%. Простая тройная система компонентов Zn-Al-Mg проиллюстрирована на фиг.2. Внутренняя часть заштрихованного многоугольника на фиг.2 представляет собой применяемую композицию компонентов. На фиг.2: 4 обозначает линию Zn 94,3 мас.%, 5 линию Al 0,08 мас.%, 6 линию Al мас.% =2×Mg мас.%, 7 линию Al мас.%=1,24×Mg мас.% - 12,32 и 8 обозначает область композиции п.5 (в случае тройной системы Zn-Al-Mg). Причина, по которой неравновесная фаза легко образуется в тройной системе Zn-Al-Mg, не ясна, но возможно, что неравновесная фаза легко образуется в результате конкуренции образования устойчивой фазы стабильной композиции интерметаллических соединений и эвтектической композиции в промежуточной области композиции.

Слой легированного покрытия стального материала с покрытием настоящего изобретения может содержать в качестве добавленных элементов один или более элементов, выбранных из Cr, Mg, Fe, Co, Ni и Сu и в сумме составляющих от 0,1 до 10 мас.%. Добавление этих элементов главным образом улучшает адгезию покрытия к стальному материалу. Если их содержание меньше 0,1 мас.%, названный эффект невелик, а если больше 10 мас.%, то появляется тенденция к повышению температуры плавления электролитической ванны, что затрудняет производство.

Далее, слой может содержать в качестве добавленных элементов один или более элементов, выбранных из Bi, Mo, W и Y, и в сумме составляющих от 0,1 до 10 мас.%. Добавление этих элементов главным образом улучшает адгезию покрытия к стальному материалу, но, кроме того, оказывает эффект легкого образования неравновесной фазы. Если их содержание меньше 0,1 мас.%, эффект невелик, в то время как, если оно больше 10 мас.%, температура плавления электролитической ванны поднимается слишком высоко, либо образуется слишком много окалины, в результате чего производство может оказаться затрудненным. В частности, Y дополнительно оказывает эффект улучшения коррозионной стойкости.

Далее, слой может, кроме того, содержать в качестве добавленных элементов один или более из (мас.%): La: от 0,1 до 10%, Се: от 0,1 до 10%, Са: от 0,1 до 10%, Sn: от 0,1 до 10%, Р: от 0,005 до 2% и Si: от 0,02 до 7%. Добавление этих элементов позволяет улучшить пластичность покрытия, содержащего неравновесную фазу, и улучшить обрабатываемость, а также оказывает эффект легкого образования неравновесной фазы. Если содержание указанных документов ниже пределов добавляемых количеств, то эффект невелик, в то время как, если оно превышает верхние пределы, стойкость к коррозии приобретает тенденцию к ухудшению.

Авторы настоящего изобретения выполнили исследования образцов покрытий, включающих неравновесную фазу, и в процессе этих исследований установили, что даже при наличии неравновесных фаз имеются образцы покрытий, которые усиливают эффект неравновесной фазы в зависимости от содержания типичной неравновесной фазы, т.е. аморфной фазы. Иными словами, авторы изобретения установили, что даже в случае покрытия, содержащего неравновесную фазу настоящего изобретения, проявляется исключительный эффект улучшения действия протекторной защиты в образцах покрытия с долей аморфного объема 5% или более по сравнению с действием протекторной защиты при доле аморфного объема менее 5%. Обычно, если свойство протекторной защиты улучшается, скорость коррозии необратимо растворяющегося покрытия повышается по сравнению со случаем, в котором протекторная защита отсутствует. Стальной материал настоящего изобретения с неравновесной фазой характеризуется улучшенным свойством протекторной защиты, которая поддерживается при одновременном улучшении коррозионной стойкости покрытия, однако при этом, если металлическое железо не закрыто и необратимо корродирует, то наблюдается некоторое повышение скорости коррозии по сравнению с состоянием коррозии одного покрытия в отсутствии металлического железа без покрытия. Такой подъем скорости коррозии за счет протекторной защиты дополнительно тормозится, если аморфная фаза составляет 5% или более по сравнению с тем случаем, когда аморфная фаза составляет лишь менее 5%.

Даже в покрытиях с 5% аморфной фазы или более, в частности, если содержания Zn, Al и Mg находятся в пределах, удовлетворяющих приведенным ниже соотношениям (формулы 6-8), эффект подавления возрастания скорости коррозии покрытия при протекторной защите является большим:

,

,

где название элемента % обозначает содержание в мас.% этого элемента.

Создание концентрации Al 14 мас.% или ниже приводит к лучшему действию протекторной защиты и потому является предпочтительным.

Далее, в образцах покрытий, имеющих объемную долю аморфности 5% или более, в результате включения в слой покрытия одного или более элементов из Са, Y и La в суммарном количестве от 0,1 до 10 мас.% возникает эффект улучшения самого действия протекторной защиты. При добавлении 0,1 мас.% или менее этот эффект неотчетлив, в то время как при превышении 10 мас.% образуется окалина, поднимается температура плавления и т.д. и, следовательно, ухудшается эффективность производства.

Авторы настоящего изобретения предприняли, кроме того, отдельное исследование, изучив улучшение коррозионной стойкости оцинкованных стальных материалов, и в процессе этого установили, что при добавлении компонентов сплава к нанесенному слою с целью улучшения коррозионной стойкости Zn, добавленные компоненты сплава образуют интерметаллические соединения, которые вызывают ухудшение обрабатываемости и стойкости к коррозии нанесенного слоя. Даже если интерметаллические соединения отсутствуют и если кристаллическая фаза легирует покрытие, образование растворенного вещества в состоянии перенасыщения приводит к ухудшению обрабатываемости. В результате, авторы настоящего изобретения пришли к выводу о необходимости сделать слой покрытия аморфным, чтобы устранить все вредные эффекты, обусловленные интерметаллическими соединениями или растворенными веществами в состоянии перенасыщения. Авторы изобретения установили, что, если включать Zn в количестве 35 мас.% или более и образовывать покрытие с аморфной структурой в объемной доле 50% или более, стойкость к коррозии и обрабатываемость значительно улучшаются по сравнению с традиционным покрытием с интерметаллическими соединениями и растворенными веществами в состоянии перенасыщения. Аморфная структура представляет собой один из типов типичной неравновесной фазы и, вследствие этого, аморфное покрытие является одним из типов покрытия с неравновесной фазой.

Отметим, что обычно теплоемкость по методу ДСК пропорциональна объемной доле аморфной структуры, но в зависимости от комбинации элементов некоторое изменение происходит даже при одних и тех же объемных долях аморфных фаз. Однако в ряде экспериментов, проведенных авторами настоящего изобретения, покрытие, содержащее аморфную фазу в объемной доле 5% или более, всегда обладает теплоемкостью по методу ДСК, равной 1 Дж/г или более.

Если содержание Zn меньше 35 мас.%, то эффект подавления коррозии стального материала продуктами коррозии цинка не может быть получен. Если содержание Zn меньше 40 мас.%, протекторная защита, необходимая для стального материала с покрытием, в некоторых случаях становится недостаточной или недостаточной становится стойкость к коррозии самого покрытия, по причине чего Zn содержится в количестве 40 мас.% или более. Более предпочтительно, если концентрация Zn равна 50 мас.% или выше. Если объемная доля аморфной структуры меньше 50%, ухудшение обрабатываемости, обусловленное кристаллической фазой, или отрицательное воздействие на стойкость к коррозии, обусловленное электрохимическим сопряжением кристаллических фаз, вряд ли смогут быть устранены. Чем больше объемная доля аморфной структуры, тем лучше. Если она равна 90% или более, отрицательный эффект кристаллической фазы почти отсутствует, что, таким образом, является особенно предпочтительным.

Аморфное легированное покрытие, содержащее от 0,07 до 45 мас.% Аl в качестве компонента сплава, образует сплав Al-Fe или сплав на основе Al-Fe-X на поверхности раздела с металлическим железом, обеспечивая тем самым минимальную степень адгезии покрытия, такого как покрытие, полученное методом горячего погружения, и образует относительно устойчивую оксидную пленку на поверхностном слое электролитической ванны, обеспечивая образование окалины, вследствие чего такое покрытие является предпочтительным. Если содержание Аl меньше 0,07 мас.%, появление эффекта слишком маловероятно. Аl проявляет тенденцию до известной степени ингибировать способность к образованию аморфной структуры в сплаве на основе Zn. Если его включают в количестве более 45 мас.%, то способность образовывать аморфную структуру, которая могла бы быть реализована в процессе нанесения покрытия методом горячего погружения, получить невозможно, вследствие чего верхний предел устанавливают равным 45 мас.%. Более предпочтительны 25 мас.% или менее.

Mg улучшает способность образовывать аморфную структуру сплава на основе Zn и способствует стойкости к коррозии, благодаря чему включение от 1 до 55 мас.% Mg является предпочтительным. Если содержание Mg меньше 1 мас.%, этот эффект маловероятен, если же он превышает 55 мас.%, покрытие становится слишком активным и стойкость к коррозии приобретает тенденцию к ухудшению. Если речь идет о стойкости к коррозии, предпочтительно выбирать 25 мас.% или менее. При 25 мас.% или менее лучше подавляется образование окалины, а также улучшаются эксплуатационные качества.

С другой стороны, когда речь заходит об улучшении способности образовывать аморфную структуру, содержание Mg выбирают преимущественно от 25 до 60 мас.%. В частности, при этом содержании Mg, когда содержание Zn выбирают от 35 до 60 мас.%, а Са от 1 до 10 мас.%, способность образовывать аморфную структуру является высокой, производство возможно даже при низкой скорости охлаждения и при этом получают достаточную объемную долю аморфности даже при большом количестве нанесенного покрытия. При этом наборе компонентов и выборе содержания Mg от 34 до 55 мас.%, Zn от 40 до 60 мас.% и Са от 1 до 10 мас.% способность образовывать аморфную структуру является высокой и улучшается возможность производства, что делает названные условия предпочтительными.

Са также улучшает способность образовывать аморфную структуру сплава на основе Zn и способствует стойкости к коррозии, поэтому предпочтительно включение его в количестве от 1 до 45 мас.%. Если его содержание менее 1 мас.%, указанный эффект маловероятен. При превышении 45 мас.% покрытие становится слишком активным и появляется тенденция к понижению стойкости к коррозии. С точки зрения стойкости к коррозии, предпочтителен выбор 10 мас.% или менее.

Далее, предпочтительно обеспечить включение Mg и Са в суммарном количестве 5 мас.% или более с целью обеспечения минимальной способности образовывать аморфную структуру при производстве покрытия методом горячего погружения. Суммарное количество добавленных Mg и Са является, с точки зрения способности образовывать аморфную структуру, преимущественно до известной степени большим, но оба этих элемента активны, по причине чего, с точки зрения стойкости к коррозии, предпочтительно их суммарное количество 60 мас.% или менее. Еще более предпочтительно суммарное количество 35 мас.% или менее.

Возможно включение в качестве добавляемых элементов одного или более элементов, выбираемых из Cr, Mn, Fe, Co, Ni и Сu в суммарном количестве от 0,1 до 10 мас.%. Добавление этих элементов главным образом улучшает адгезию покрытия к стальному материалу. Если их количество меньше 0,1 мас.%, указанный эффект маловероятен, в то время как, если оно превышает 10 мас.%, слишком высоко поднимается температура плавления электролитической ванны, и производство может стать затруднительным.

Возможно включение в качестве добавляемых элементов одного или более элементов, выбираемых из Bi, Mo, W, Si, Ti, V и Ag в суммарном количестве от 0,1 до 10 мас.%. Эти элементы обладают комбинированными эффектами улучшения способности образовывать аморфную структуру и улучшения адгезии покрытия к стальному материалу. Если их количество меньше 0,1 мас.%, эффект маловероятен, в то время как, если оно превышает 10 мас.%, слишком высоко поднимается температура плавления электролитической ванны и производство может стать затруднительным.

Возможно также включение в качестве добавляемых элементов одного или более из La: от 0,1 до 10 мас.%, Sn: от 0,1 до 10 мас.% и Р: от 0,005 до 2 мас.%. Добавление этих элементов может улучшить пластичность аморфной фазы и дополнительно улучшить обрабатываемость и, кроме того, оказывает влияние на улучшение способности образовывать аморфную структуру. Если количество элементов меньше нижних пределов количеств добавляемых элементов, эффект маловероятен, в то время как, если оно превышает верхние пределы, имеется тенденция к ухудшению стойкости к коррозии.

Отметим, что высококоррозионностойкий стальной материал, производимый с помощью горячего цинкования методом погружения, может иметь указанный выше слой легированного покрытия на поверхности участков стального материала, для которых необходима высокая коррозионная стойкость. Однако не обязательно наносить слой по всей поверхности стального материала.

Стальной материал с высокой коррозионной стойкостью, получаемый с помощью горячего цинкования методом погружения, может быть использован в качестве базового стального материала с обработанной поверхностью при использовании окраски. При этом имеется возможность подавлять развитие коррозионных пузырей в случае повреждения до металлического железа после окрашивания. Благодаря этому свойству малого растрескивания в слое покрытия даже после механической обработки, стойкость к коррозии обработанной части после окрашивания оказывается улучшенной.

Стальной материал, используемый в качестве подложки, особенно не ограничен. Могут использоваться раскисленная алюминием сталь, сверхнизкоуглеродистая сталь, высокоуглеродистая сталь, разные высокопрочные стали, Ni-Cr-содержащие стали и т.д. Не ограничены также в особой степени способы сталеварения, прочность стали, способ горячей прокатки, способ травления, способ холодной прокатки и другие предварительные способы обработки стального материала.

Что касается способа производства покрытия, настоящая технология может быть применена ко всем типам способов нанесения покрытия методом горячего погружения вне зависимости от того, является ли он способом Сендзимира, поточным способом, способом предварительного нанесения покрытия или каким-либо другим способом производства. Однако даже в рамках стального материала настоящего изобретения и в зависимости от ингредиентов в некоторых случаях имеется необходимость выбирать способ охлаждения или толщину покрытия согласно скорости охлаждения, необходимой в процессе затвердевания сплава покрытия.

В стальном материале настоящего изобретения с целью получения аморфной структуры с объемной долей 50% или более в покрытии с составом сплава, обладающим довольно низкой способностью образовывать аморфную структуру, толщину покрытия следует делать небольшой. Причиной этого является то, что при обычном способе охлаждения ближе к поверхности, скорость охлаждения выше, вследствие чего меньшая толщина означает большую долю аморфности. С другой стороны, даже в случае сплава с составом, обладающим довольно низкой способностью образовывать аморфную структуру, например, при использовании газа со сверхнизкой температурой, -150°С, используя газ непосредственно после испарения жидкого азота для охлаждения, или применяя охлаждение туманом, даже если покрытие толще, получают аморфную структуру с объемной долей 50% или более.

При производстве стального материала настоящего изобретения с помощью нанесения покрытия методом горячего погружения, с увеличением толщины покрытия, в некоторых случаях требуется специальное охлаждение типа погружения в жидкий азот.В альтернативном случае, когда обрабатываемость не является существенной, при использовании сплава, содержащего большое количество Hf или Zr с целью улучшения способности образовывать аморфную структуру, возможно нанесение методом горячего погружения покрытия с объемной долей аморфности, не выходящей за рамки настоящего изобретения, при скорости охлаждения порядка скорости обычного охлаждения водой или даже воздушного охлаждения в зависимости от комбинации компонентов. Нf и Zr обычно включают в пределах от 2 до 35 мас.% в сумме. Если их количество меньше 2 мас.%, эффект улучшения способности образовывать аморфную структуру незначителен, в то время как при включении более 35 мас.%, так же, как и в случае с Са, возникающий в слое покрытия эффект активности становится слишком большим, и повышается вероятность ухудшения стойкости к коррозии в слое покрытия.

Объемную долю аморфной структуры можно измерить, делая разрез вдоль поперечного сечения стального материала с покрытием, полируя его и производя травление, после чего наблюдают слой покрытия поверхности с помощью оптического микроскопа (далее сокращенно обозначаемого «опт. микроскоп»). В той части, которая стала аморфной, при травлении не наблюдается какая-либо текстура, но на остальной части кристаллической фазы наблюдается текстура, обусловленная границами зерен, границами субзерен, осадками и т.п. По этой причине области, ставшие аморфными частями, и кристаллические части четко различимы, благодаря чему имеется возможность перевести их в объемные доли с помощью метода линейного сегмента или анализа изображений. Когда текстура слишком мелка и измерение с помощью опт. микроскопа становится затруднительным, из поперечного сечения слоя покрытия изготовляют тонкий образец и рассматривают его с помощью трансмиссионного электронного микроскопа, производя измерение аналогичным образом. В случае трансмиссионного электронного микроскопа в ненаблюдаемой области текстуры для подтверждения аморфной структуры может быть использован ореольный рисунок электронной дифрактограммы. В случае же, когда с помощью опт. микроскопа по всей поверхности текстура не наблюдается или в том случае, когда имеются части, на которых текстура не наблюдается и возникает вопрос о том, что они являются крупными ненапряженными зернами, предпочтительно получить тонкий образец для электронного микроскопа и подтвердить аморфную фазу по отсутствию дифракционных пятен в дифрактограмме электронного пучка и из наблюдения ореольного рисунка. При использовании как опт. микроскопа, так и электронного микроскопа предпочтительно находить отношения площадей с помощью компьютерной обработки изображений в 10 или более разных полях, получать среднее значение отношений площадей и использовать его как объемную долю.

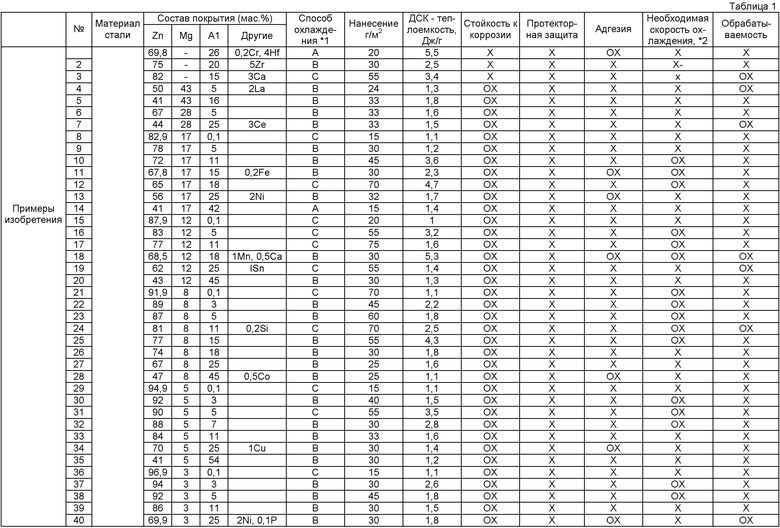

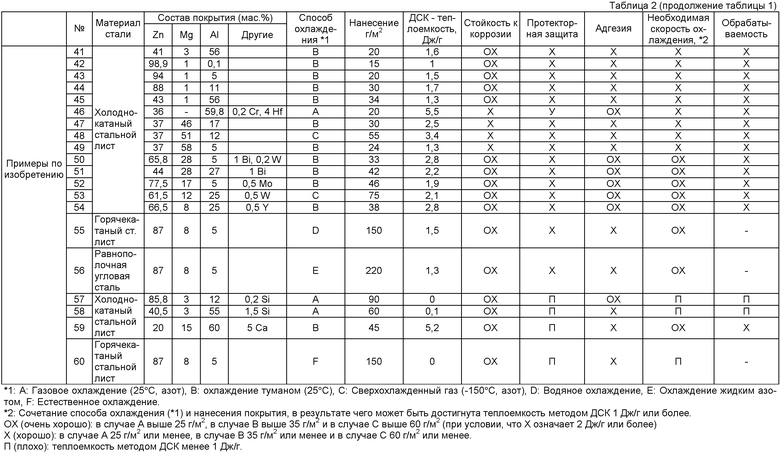

Пример 1

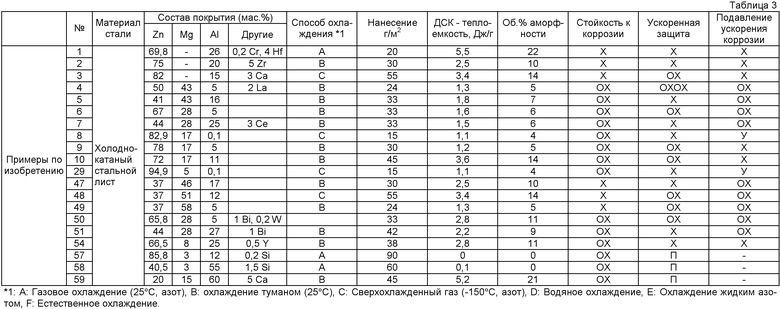

Каждый стальной материал с обработанной поверхностью, показанный в таблице 1 и таблице 2 (продолжении таблицы 1), получают с использованием в качестве базовых материалов холоднокатаного стального листа толщиной 0,8 мм, равнополочной угловой стали толщиной 10 мм и длиной стороны 10 см или горячекатаного стального листа толщиной 10 мм.

Холоднокатаный стальной лист разрезают на куски размером 10 см × 10 см, затем наносят покрытие с помощью испытательного устройства для нанесения покрытия методом горячего погружения периодического типа Resca Co., Ltd. Температуру электролитической ванны стандартизируют по температуре плавления электролитической композиции плюс 50°С в зависимости от состава электролитической ванны. Вес покрытия доводят с помощью продувки воздухом, после чего материал охлаждают, применяя, в зависимости от необходимости, охлаждение газообразным азотом при 25°С, охлаждение туманом при 25°С, или же, с целью регулирования скорости охлаждения, охлаждают низкотемпературным газообразным азотом при -150°С.

Равнополочную угловую сталь разрезают в продольном направлении на куски длиной 10 см, а горячекатаный стальной лист разрезают на квадраты 10 см × 10 см. На каждый образец наносят покрытие горячим погружением по методу Эйлера с использованием тигельной печи. Затем образец охлаждают, применяя, в зависимости от необходимости, охлаждение водой или охлаждение жидким азотом. Тест-образец используют для каждого указанного ниже оценочного испытания.

По легкости образования неравновесной фазы стальной материал с покрытием, образующий неравновесную фазу с теплоемкостью по методу ДСК 1 Дж/г или более, оценивают как «необходимую скорость охлаждения» по способу охлаждения и нанесению покрытия, при которых достигается теплоемкость по методу ДСК.

В случае холоднокатаного стального листа образец, образующий неравновесную фазу с теплоемкостью по методу ДСК от 1 до 2 Дж/г с помощью сочетания способа охлаждения (для 25 г/м2 или меньше с применением охлаждения газообразным азотом, для 35 г/м2 или меньше с применением охлаждения туманом или 60 г/м2 или меньше с применением охлаждения сверхнизкотемпературного газообразного азота при использовании газа, образующегося при испарении жидкого азота) и толщины покрытия оценивается как «хорошая (X) необходимая скорость охлаждения», а образец, образующий неравновесную фазу с теплоемкостью по методу ДСК выше 2 Дж/г в тех же условиях или с теплоемкостью по методу ДСК 1 Дж/г или более при толщине покрытия тех же условий или более, оценивается как «очень хорошая (ОХ) необходимая скорость охлаждения». С другой стороны, образец с теплоемкостью по методу ДСК менее 1 Дж/г оценивается как «плохая (П) необходимая скорость охлаждения».

Горячекатаный стальной лист и равнополочная угловая сталь, изготовленные с применением нанесения покрытия методом горячего погружения, трудно поддаются контролю толщины покрытия, поэтому все стальные материалы с покрытием, образующим неравновесную фазу с теплоемкостью по методу ДСК 1 Дж/г или более оценивают как «ОХ необходимая скорость охлаждения». С другой стороны, стальной материал с покрытием с теплоемкостью по методу ДСК меньше 1 Дж/г оценивают как «П необходимая скорость охлаждения».

Толщину каждого из покрытий измеряют по уменьшению массы в результате кислотного растворения слоя покрытия. Компоненты сплава в покрытии определяют, подвергая анализу растворяющий покрытие кислотный раствор методом спектроскопии с индуцируемой плазмой (ICP).

Для анализа неравновесной фазы слой покрытия, включающий металлическое железо, подвергают машинному размолу, удаляют содержащееся металлическое железо с помощью магнита, после чего размолотый порошок используют для измерения ДСК-кривой от обычной температуры до температуры плавления со скоростью подъема температуры 0,5°С/сек и рассчитывают теплоемкость по площади экзотермического пика.

В испытании на коррозию одновременно оценивают свойство протекторной защиты и стойкость к коррозии самого слоя покрытия во время действия протекторной защиты путем изготовления образца с непокрытой частью металлического железа и оценки как образования ржавчины на непокрытой части металлического железа, так и потерь покрытия в циклическом тесте на коррозию (ЦТК) с повторяющимися циклами сушки и увлажнения.

Из поверхности образца, прошедшего оценку, делают прямоугольник 50 мм × 70 мм. Остальные части закрывают ленточным уплотнителем. Прямоугольную часть 1 мм × 50 мм в центре поверхности просверливают вглубь на 0,5 мм с помощью торцовой фрезы с целью открытия металлического железа. Торцевое сверление проводят при охлаждении обрабатываемой части. Особое внимание обращают на то, чтобы неравновесная фаза в слое покрытия вокруг обработанной части не превращалась в равновесную фазу.

Использованы следующие условия ЦТК: [солевое опрыскивание: 35°С, 5 г/л водного раствора NaCl, 2 часа] → [сушка: 50°С, 20-30% относительной влажности, 4 часа] → [увлажнение: 50°С, 95% относительной влажности, 2 часа] (интервал между операциями составляет 30 мин, включая обработку). 8 час обработки в таких условиях составляют 1 цикл. Проведенный тест включал 21 цикл.

После ЦТК вначале подтверждают наличие образования ржавчины на части незакрытого металлического железа в центре оцениваемой поверхности. Образец, у которого не наблюдается образования ржавчины на непокрытой части металлического железа, оценивается как обладающий свойством протекторной защиты с оценкой «X», образец, у которого наблюдается образование ржавчины со степенью ржавой площади 5% или меньше в расчете на площадь незакрытой части, оценивается на «У» (удовлетворительный) и образец, у которого ржавчина образована на поверхности более 5%, оценивается на «П». Далее, продукты коррозии с каждого образца после оценки образования ржавчины удаляют с помощью травления, а изменение массы после тестирования используют для измерения потерь от коррозии слоя покрытия. Образец с коррозионными потерями менее 2 г/м2 оценивают как «ОХ», с потерями от 2 до 5 г/м2 оценивают как «X», а с потерями 5 г/м2 или более как «П».

Для части стальных материалов с покрытием и свойством протекторной защиты «X» для испытаний на коррозию просверливают прямоугольную часть 3 мм × 50 мм в центре оцениваемой площади вглубь на 0,5 мм с помощью торцовой фрезы до обнажения металлического железа. Образец используют как «тест-образец с активированной протекторной защитой». Этот «тест-образец с активированной протекторной защитой» используют для того же ЦТК, как выше. После ЦТК вначале подтверждают образование ржавчины на непокрытой части металлического железа в центре оцениваемой поверхности. Образец, у которого не наблюдается образования ржавчины на непокрытой части металлического железа, оценивается как обладающий свойством протекторной защиты «ОХОХ», в то время как образец, у которого наблюдается образование ржавчины со степенью ржавой площади 5% или меньше в расчете на площадь незакрытой части, оценивается как «ОХ». Даже образец, у которого ржавчина образуется на площади более 5%, оценивается как «X», поскольку исходной оценкой является «X».

Далее, для «тест-образцов с активированной протекторной защитой» продукты коррозии с каждого образца после оценки образования ржавчины также удаляют с помощью травления, а изменение массы после тестирования используют для измерения потерь от коррозии слоя покрытия. Обозначая коррозионные потери образца с непокрытой поверхностью металлического железа размером 1 мм × 50 мм как CR1 и коррозионные потери «тест-образца с активированной протекторной защитой» как CR2, определяют значение CR2, деленное на CR1 (CR2/CR1) в качестве способности подавлять ускорение коррозии за счет протекторной защиты. Значение CR2/CR1, равное 1,05 или менее, оценивается как «ОХ», а значение выше 1,15 оценивается как «У». Изначально более низкое действие протекторной защиты находится вне пределов оценки.

Адгезию покрытия оценивают для холоднокатаного стального листа при изгибе тест-образца с покрытием на 180°С нанесенным слоем наружу и последующим проведением так называемого теста 0Т на адгезию при изгибе, после чего слой покрытия удаляют с изогнутой части с помощью липкой ленты. Образец, у которого покрытие не отслаивается, оценивается как «ОХ», образец, у которого покрытие удаляется, но отсутствуют кусочки покрытия с максимальной длиной более 0,1 мм на 10 мм вокруг согнутой части и с пятью или менее удаленными кусочками покрытия с максимальной длиной 0,1 мм или меньше, оценивается как «X», и образец с одним или более удаленными кусочками покрытия размером более 0,1 мм или более чем шестью удаленными кусочками покрытия размером 0,1 мм или меньше оценивается как «П».

Для оценки покрытия равнополочной угловой стали слой покрытия подвергают тесту на отслаивание с помощью липкой ленты без сгибания и проводят оценку аналогичным образом. Иными словами, образец, у которого покрытие не отслаивается, оценивают как «ОХ», образец, у которого покрытие отслаивается, но отсутствуют удаленные кусочки покрытия с максимальной длиной более 0,1 мм на квадратном участке 10 мм × 10 мм и с пятью или менее удаленными кусочками покрытия с максимальной длиной 0,1 мм или меньше, оценивается как «X», и образец с одним или более удаленными кусочками покрытия размером более 0,1 мм или больше чем с шестью удаленными кусочками покрытия размером 0,1 мм или меньше оценивается как «П». Для случаев холоднокатаного стального листа и равнополочной угловой стали или горячекатаного стального листа прямое сравнение невозможно, но возможно относительное сравнение этих типов стали.

Обрабатываемость слоя покрытия оценивают по диаметру максимальной вписываемой окружности на том месте покрытия, где в слое покрытия не наблюдается трещин в тесте на адгезию при изгибе на 180°. При использовании в качестве единицы диаметра вписываемой окружности толщины листа Т образец с диаметром максимальной вписываемой окружности без трещин 0Т, т.е. без видимых трещин даже в тесте на адгезию при изгибе, оценивается как «ОХ», образец с диаметром максимальной вписываемой окружности без трещин 1Т-3Т оценивается как «X» и образец с 4Т или выше оценивается как «П». Равнополочная угловая сталь и горячекатаный стальной лист не являются материалами, для которых требуется такая оценка, а потому их не оценивали и обозначали как «-».

Далее, часть типов стали, обладающих достаточным действием протекторной защиты в таблице 1 и таблице 2 (продолжении таблицы 1), в частности, образцы №1-10, 29, 47-51 и 54, измеряли на объемную долю аморфности в слое покрытия. Объемную долю аморфной структуры в слое покрытия определяли, получая два тонких образца для трансмиссионного электронного микроскопа для каждого из положений, деля толщину слоя покрытия тест-образца на пять равных частей, измеряя отношение площадей аморфной области каждого поля с помощью анализа изображений с использованием компьютера и получая среднее значение отношений площадей аморфных областей всех полей в качестве объемной доли аморфной структуры.

В таблице 3 показана объемная доля аморфности в слое покрытия, действие протекторной защиты в жестких условиях с использованием «тест-образца с активированной протекторной защитой» (свойством ускоренной протекторной защиты) и подавление ускорения коррозии во время действия протекторной защиты (CR2/CR1).

Как следует из таблицы 1 и таблицы 2 (продолжения таблицы 1), стальной материал настоящего изобретения является лучшим по коррозионной стойкости и сохраняет достаточно высокие характеристики в отношении адгезии покрытия, обрабатываемости, образования окалины и т.д. В частности, стальной материал настоящего изобретения, содержащий Mg в количестве от 1 до 55 мас.% и Аl в количестве от 0,07 до 45 мас.%, лучше в отношении коррозионной стойкости. Из них стальной материал настоящего изобретения с количеством Zn-Al-Mg в пределах, указанных на фиг.2, требует для своего производства лишь небольшую скорость охлаждения, вследствие чего при его производстве в качестве охлаждения можно было бы использовать даже охлаждение туманом. Кроме того, материал, содержащий один или более элементов, выбранных из Сr, Mn, Fe, Co, Ni и Сu, оказался особенно улучшенным по адгезии, в то время как материал, содержащий один или более элементов, выбранных из La, Се, Са, Sn и Р, оказался особенно улучшенным по обрабатываемости. Наряду с этим, с 40 мас.% или меньше Zn в некоторых случаях свойство протекторного предотвращения коррозии становится несколько хуже, но с покрытием, включающим Mg и Аl, обеспечивается достаточно хорошее свойство протекторного предотвращения коррозии. Материал, содержащий Bi, Мо, W и Y, является одновременно улучшенным как в отношении адгезии, так и в отношении необходимой скорости охлаждения.

Материал, который содержит компоненты в количествах, выходящих за рамки стального материала с покрытием настоящего изобретения или с обусловленной неравновесной фазой теплоемкостью по методу ДСК менее 1 Дж/г, является недостаточно хорошим по стойкости к коррозии или, даже если он и является хорошим в отношении стойкости к коррозии самого слоя покрытия, он недостаточно хорош в отношении свойства протекторной защиты и имеет в качестве недостатка ржавчину на 5% или более площади непокрытой части площади металлического железа.

Как следует из таблицы 3, ускорение коррозии в стальном материале настоящего изобретения с объемной долей аморфности 5% или более подавляется при протекторной защите по сравнению с другими типами стали. Этот эффект становится более выраженным в пределах содержания компонентов, определенных в формулах 6-8. Кроме того, стальной материал настоящего изобретения с 14 или менее мас.% Аl лучше в отношении действия протекторной защиты по сравнению с другими стальными материалами настоящего изобретения.

Пример 2

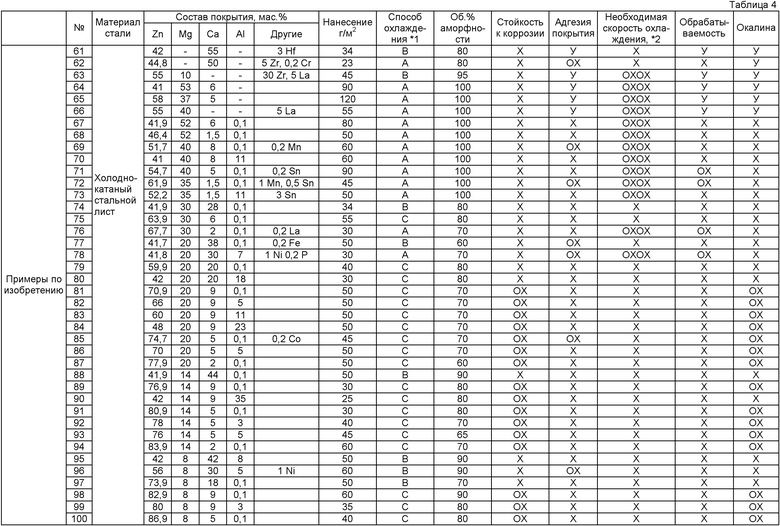

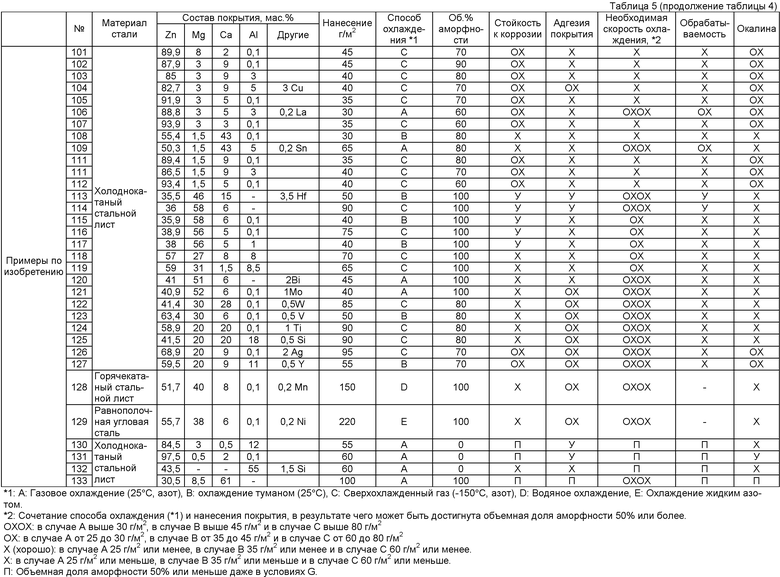

Каждый стальной материал с обработанной поверхностью, показанный в таблице 4 и таблице 5, получают с использованием в качестве базовых материалов холоднокатаного стального листа толщиной 0,8 мм, равнополочной угловой стали толщиной 10 мм и длиной стороны 10 см или горячекатаного стального листа толщиной 10 мм.

Холоднокатаный стальной лист разрезают на куски размером 10 см × 10 см, затем наносят покрытие с помощью испытательного устройства для нанесения покрытия методом горячего погружения периодического типа Resca Co., Ltd. Температуру электролитической ванны стандартизируют по температуре плавления электролитической композиции плюс 50°С в зависимости от электролитической композиции. Вес покрытия доводят с помощью продувки воздухом, после чего материал охлаждают, применяя, в зависимости от необходимости, охлаждение газообразным азотом при 25°С, охлаждение туманом при 25°С, или же с целью регулирования скорости охлаждения охлаждают газообразным азотом при -150°С.

Равнополочную угловую сталь разрезают в продольном направлении на куски длиной 10 см, а горячекатаный стальной лист разрезают на квадраты 10 см × 10 см. На каждый образец наносят покрытие горячим погружением по методу Эйлера с использованием тигельной печи. Затем образец охлаждают, применяя, в зависимости от необходимости, охлаждение водой или охлаждение жидким азотом. Тест-образец используют для каждого указанного ниже оценочного испытания.

В отношении необходимой критической скорости охлаждения, указывающей на способность образовывать аморфную структуру, следует отметить, что аморфная структура образуется нанесенным слоем поверхности стального материала, а потому эта скорость не всегда соответствует скорости охлаждения в массе стального материала. По этой причине для оценки качества берут способ охлаждения, нанесение покрытия и объемную. долю аморфности в этот момент времени. Способность образовывать аморфную структуру довольно мало зависит от состава сплава электролитической ванны. В зависимости от способа охлаждения, материалы, для которых необходимо уменьшение нанесения до 25 г/м2 или меньше при охлаждении газообразным азотом, до 35 г/м2 или меньше при охлаждении туманом и до 60 г/м2 или меньше в случае охлаждения сверхнизкотемпературным газообразным азотом при использовании газа, образующегося при испарении жидкого азота, для получения объемной доли аморфности 50% или более, оцениваются как «X». Материалы, для которых не достигается объемная доля аморфности 50% даже в указанных условиях, оцениваются как «П». При этом из материалов с высокой способностью образовывать аморфную структуру с оценкой «X», материалы, позволяющие увеличивать нанесение покрытия до менее чем 30 г/м2 при охлаждении газообразным азотом, до менее чем 45 г/м2 при охлаждении туманом и до 80 г/м2 при охлаждении сверхнизкотемпературным газообразным азотом при использовании газа, образующегося при испарении жидкого азота, для получения объемной доли аморфности не менее чем 50%, оцениваются как «ОХ», в то время как материалы, дающие объемную долю аморфности 50% или более в условиях 30 или более г/м2 при охлаждении газообразным азотом, 45 или более г/м2 при охлаждении туманом и 80 или более г/м2 при охлаждении сверхнизкотемпературным газообразным азотом при использовании газа, образующегося при испарении жидкого азота, оцениваются как «ОХОХ»,

За состоянием окалины в процессе производства покрытия проводится визуальное наблюдение. Материал с большой окалиной и трудностями с нанесением покрытия оценивается как «П», материал с относительно большим количеством окалины и возможным нанесением покрытия оценивается как «У», материал с небольшим количеством окалины, легкостью производства покрытия и относительно хорошими свойствами поверхности покрытия оценивается как «ОХ».

Нанесение покрытия измеряют по потерям массы в результате кислотного растворения слоя покрытия. Компоненты сплава в покрытии определяют, подвергая анализу растворяющий покрытие кислотный раствор методом спектроскопии с индуцируемой плазмой (ICP).

Объемную долю аморфной структуры слоя покрытия определяют, получая два тонких образца для трансмиссионного электронного микроскопа для каждого из положений, деля толщину слоя покрытия тест-образца на пять равных частей, измеряя отношение площадей аморфной области каждого поля с помощью анализа изображений с использованием компьютера и получая среднее значение отношений площадей аморфных областей всех полей в качестве объемной доли аморфной структуры.

Испытание на коррозию проводили, беря за основу тест с солевым распылением (SST), описанный в JIS-Z-2371. Для оценки были использованы потери от коррозии после проведения испытания с использованием соленой воды с концентрацией 10 г/л в течение 3000 час. Материал с потерями менее 2 г/м2 оценивается как «ОХ», с 2-5 г/м2 как «X», с 5-10 г/м2 как «У» и при более 10 г/м2 как «П».

Адгезию покрытия оценивают для холоднокатаного стального листа при изгибе тест-образца с покрытием на 180°С нанесенным слоем наружу и последующим проведением так называемого теста 0Т на адгезию при изгибе, после чего слой покрытия удаляют с изогнутой части с помощью липкой ленты. Образец, у которого покрытие не отслаивается, оценивается как «ОХ», образец, у которого покрытие отслаивается, но отсутствуют кусочки покрытия с максимальной длиной более 0,1 мм на 10 мм вокруг согнутой части и с пятью или менее отслоившимися кусочками покрытия с максимальной длиной 0,1 мм или меньше, оценивается как «X», и, аналогичным образом, образец с 6-10 удаленными кусочками покрытия размером более 0,1 мм или менее чем 10 удаленными кусочками размером более 0,1 мм или меньше оценивается как «У», и образец с одним или более удаленными кусочками размером более 0,1 мм или более чем 10 удаленными кусочками покрытия размером 0,1 мм или меньше оценивается как «П».

Для оценки адгезии покрытия равнополочной угловой стали слой покрытия подвергают тесту на отслаивание с помощью липкой ленты без сгибания и оценку проводят аналогичным образом. Иными словами, образец, у которого покрытие не отслаивается, оценивают как «ОХ», образец, у которого покрытие отслаивается, но отсутствуют кусочки с максимальной длиной более 0,1 мм на квадратном участке 10 мм × 10 мм и с пятью или менее кусочками с максимальной длиной 0,1 мм или меньше, оценивается как «X», и, аналогичным образом, образец с 6-10 удаленными кусочками размером более 0,1 мм или более чем шестью кусочками размером 0,1 мм или меньше оценивается как «У», а образец с одним или более кусочками размером более 0,1 мм или более чем 10 кусочками размером 0,1 мм или меньше оценивается как «У». Для случаев холоднокатаного стального листа и равнополочной угловой стали или горячекатаного стального листа прямое сравнение невозможно, но возможно относительное сравнение этих типов стали.

Обрабатываемость слоя покрытия оценивают по диаметру максимальной вписываемой окружности, на том месте покрытия, где в слое покрытия не наблюдается трещин в тесте на адгезию при изгибе на 180°. При использовании в качестве единицы диаметра вписываемой окружности толщины листа Т образец с диаметром максимальной вписываемой окружности без трещин 0Т, т.е. без видимых трещин даже в тесте на адгезию при изгибе, оценивается как «ОХ», образец с диаметром максимальной вписываемой окружности без трещин IT оценивается как «X», образец с диаметром максимальной вписываемой окружности от 2Т до ЗТ оценивается как «У» и образец с 4Т или выше оценивается как «П». Равнополочная угловая сталь и горячекатаный стальной лист не являются материалами, для которых требуется такая оценка, а потому их не оценивали и обозначали как «-».