Изобретение относится к области уплотнительной техники и может быть использовано в уплотнениях вращающихся валов турбомашин наземного, авиационного и космического применения.

Известно щеточное уплотнение (см. патент №2022197. Великобритания. МПК F16J 15/16.1979), содержащее корпус уплотнения, закрепленный в невращающемся корпусе, охватывающем вал, пучки проволочек, размещенных равномерно по окружности плотно друг к другу в плоскости, перпендикулярной оси ротора, закрепленные одним концом в корпусе уплотнения, а другим концом касающиеся наружной цилиндрической поверхности вала. При этом проволочки наклонены к поверхности вала в направлении его вращения.

Известно также щеточное уплотнение (см. а.с. СССР №1665136. Щеточное уплотнение / А.И. Белоусов, В.А. Зрелов, С.В. Фалалеев. Опубл. 23.07.91, бюл. №27), отличающееся от предыдущего только тем, что проволочки выполнены из разных материалов, причем проволочки из материала с более высоким коэффициентом теплопроводности расположены внутри пучков, а проволочки из материала с более высоким значением модуля упругости - снаружи.

У этих уплотнений недостатки общие. Высокая интенсивность износа проволочек, так как вал и проволочки изготавливают из стали, а коэффициент трения скольжения в этой паре в лучшем случае равен µ=0,1÷0,15. Трудоемкость технологии изготовления щеточного уплотнения заключается в необходимости изготовления громадного количества коротких отрезков тонкой проволоки, формирования из них большого числа пучков, размещения и надежного закрепления их в корпусе уплотнения. Именно большая трудоемкость технологии изготовления этих уплотнений, по нашему мнению, и является основным препятствием их широкого распространения.

Способность щеточного уплотнения по а.с. СССР №1665136 существенно лучше отводить тепло из зоны трения, по нашему мнению, сомнительна, так как тепло из зоны трения отводится в основном протеканием воздуха через уплотнение в масляную полость опоры ротора, а в этой конструкции щеточного уплотнения в непосредственном контакте с воздухом находятся проволочки с меньшим коэффициентом теплопроводности, что снижает эффективность этого предложения.

Кроме того, наличие в пучках проволочек с невысоким модулем упругости может привести при случайном воздействии к их пластическому отгибу и образованию щелей в уплотнении и его разгерметизации.

Щеточное уплотнение по патенту №2022197. Великобритания. МПК F16J 15/16. 1979 по технической сущности наиболее близко к предлагаемому изобретению и принято за прототип.

Ставится задача создания щеточного уплотнения с герметичными характеристиками, не худшими, чем у прототипа и известных конструкций уплотнений этого типа, с существенно меньшей интенсивностью износа проволочек, с лучшим, чем у них, отводом тепла из зоны трения, с более простой технологией его изготовления, позволяющей существенно сократить объем ручного труда.

Поставленная задача решается тем, что предлагается щеточное уплотнение, содержащее корпус уплотнения, закрепленный в невращающемся корпусе, охватывающем вал, пучки проволочек, размещенных равномерно по окружности плотно друг к другу в плоскости, перпендикулярной оси вала, закрепленные одним концом в корпусе уплотнения, причем проволочки наклонены к цилиндрической поверхности вала в направлении его вращения, отличающееся тем, что корпус уплотнения изготовлен из гнутого профиля с швеллерным поперечным сечением или толстостенной трубки со сквозной прорезью, выполненной на всей длине трубки со стороны вала в плоскости, перпендикулярной его оси, свернутой встык в кольцо, и концы трубки спаяны мягким припоем, с температурой плавления, большей 300°С, предпочтительно припоем ПСр3Кд с температурой плавления 325°С, пучки проволочек изготовлены из отрезков троса односторонней свивки с линейным контактом проволочек в тросе, с направлением свивки в сторону вращения вала, свитого с большим шагом Т, предпочтительно с таким, что длина пучка L=0,2÷0,4 Т, и с числом проволочек в каждом слое троса, обеспечивающем их плотное прилегание друг к другу как в слоях, так и в соседних слоях, и через прорезь вставлены внутрь трубки, в которой жестко закреплены пайкой мягким припоем, наружная поверхность корпуса уплотнения выполнена цилиндрической и по ней корпус уплотнения с натягом герметично вставлен в корпус, охватывающий вал, до упора в его стенку, боковые наружные поверхности корпуса уплотнения выполнены плоскими, и в корпус уплотнения со стороны масляной полости опоры запрессованы два штифта, входящие в ответные отверстия в стенке корпуса, охватывающего вал, а на другом торце корпуса уплотнения выполнены два глухих технологических отверстия, также ответные штифтам, т.е. допускающие возможность постановки с таким же натягом в корпус, охватывающий вал, еще одного корпуса уплотнения с закрепленными в нем пучками проволочек, и корпус уплотнения и корпус, охватывающий вал, изготовлены из одного и того же металла, а на вал напрессована втулка с внешней резьбой, нарезанной в направлении против вращения вала, изготовленная из бронзы с коэффициентом теплового линейного расширения а≤14·10-6 1/град, а на нее навинчено уплотнительное кольцо, изготовленное из бронзы БрС30, с которым и контактируют пучки проволочек, а со стороны предмасляной полости опоры в кольцевую расточку на торце этого кольца с натягом по валу до упора в его выступ установлено уплотнительное кольцо из ПТФЭ или резины, и на другом торце уплотнительного кольца выполнены прямоугольные пазы, равнораспределенные по окружности, а в валу и втулке с резьбой выполнены сквозные отверстия, через которые подается масло из масляной полости в валу для охлаждения кольца, контактирующего с пучками проволочек, и со стороны предмасляной полости опоры ротора в кольцевую расточку корпуса встык с корпусом уплотнения вставлено стопорное кольцо, а щеточное уплотнение изготовлено п. 5, и в случае выполнения передней опоры ротора с роликовым подшипником и расположением щеточного уплотнения за ним по направлению к турбине наружный диаметр кольца, с которым контактируют пучки проволочек, выполняют большим или равным наружному диаметру внутреннего кольца подшипника.

Коэффициент трения скольжения бронзы БрС30 по стали при смазке по одному источнику (см. Интернет, Справочник конструктора-машиностроителя, sprav-constr.ru/htm/tom1/pages/chapter1/ckm18.html) равен µ=0,004, а по другому источнику (см. Интернет, Марочник металлов, metallicheckiy-portal/ru/marki_metallov/broBrS30) µ=0,009. Следовательно, у предлагаемого щеточного уплотнения коэффициент трения скольжения проволочек по контактирующему с ними кольцу в 10÷20 раз меньше, чем у этой пары у известных конструкций.

Коэффициент температурного линейного расширения (удлинения) бронзы БрС30 а=18,4·10-6 1/град (см. Марочник металлов) в 2÷2,6 раза больше, чем у стали. Поэтому с ростом рабочей температуры опоры ротора натяг проволочек по контактирующему с ними кольцу будет увеличиваться и в предлагаемой конструкции щеточного уплотнения начальная величина этого натяга может быть уменьшена приблизительно в 1,5÷2 раза.

Следовательно, силы трения скольжения на контактных поверхностях этой пары у предлагаемого щеточного уплотнения будут приблизительно в 8÷15 раз меньше, чем у известных конструкций, и, следовательно, интенсивность износа этих поверхностей кольца и проволочек у предлагаемого щеточного уплотнения примерно во столько же раз будет меньше.

Во столько же раз будет меньше тепла, выделяемого за счет работы трения в этой паре.

Кроме того, теплопроводность бронзы существенно выше, чем у стали, и у предлагаемого щеточного уплотнения отвод тепла из зоны трения лучше организован, чем у известных конструкций, за счет принудительного охлаждения кольца, контактирующего с пучками проволочек, маслом, прокачиваемым через резьбовое соединение этого кольца и втулки, напрессованной на вал.

Все это обеспечивает на всех режимах работы турбомашины уровень температуры в этой паре трения, во-первых, не приводящий к исчезновению нагартовок у проволочек, и, следовательно, к недопустимому снижению их упругих свойств, и, во-вторых, обеспечивает применение мягкого припоя с температурой плавления, также неприводящей к исчезновению нагартовок, и, естественно, существенно большей рабочих температур в этой паре трения.

Выполнение внешней резьбы на втулке с направлением нарезки, противоположным вращению вала, обеспечивает действие момента трения на уплотнительное кольцо, контактирующее с пучками проволочек, на его наворачивание. При необходимости на вал между торцом кольца и буртиком вала может быть установлена контровочная гофрированная шайба, в свободном неподжатом состоянии сцентрированная по втулке.

С ростом температуры опоры натяг по резьбе между втулкой и кольцом в радиальных направлениях будет уменьшаться, а в осевом направлении возрастать. В какой-то мере эти два воздействия будут компенсировать друг друга. При постановке контровочной шайбы, она также может сыграть роль температурного компенсатора.

Предлагаемое щеточное уплотнение изготовлено предлагаемым в п. 5 формулы изобретения способом, позволяющим существенно сократить объем ручного труда (см. ниже).

Изготовление втулки, напрессовываемой на вал, из бронзы с коэффициентом теплового расширения а≤14·10-6 1/град позволяет более равномерно распределить изменение натягов с изменением температуры в контактных соединениях уплотнения, например, с ростом температуры к меньшим уменьшениям натяга в соединении ее с валом и в резьбовом соединении ее с кольцом, контактирующим с пучками проволочек.

Отметим, что при непосредственном закреплении на валу кольца, контактирующего с пучками проволочек, изготовленного из бронзы БрС30, уменьшение натяга в этом закреплении при максимальной рабочей температуре опоры во многих случаях может оказаться недопустимым.

В тех случаях, когда обеспечивается надежность этого соединения, предлагается щеточное уплотнение, отличающееся тем, что кольцо, контактирующее с пучками проволочек, напрессовано на вал до упора в его буртик, и на его внутренней поверхности выполнена расточка, непосредственно соединяющаяся выполненными в кольце равнорасположенными по окружности отверстиями с предмасляной полостью опоры, а отверстиями, выполненными в вале, равнорасположенными по окружности, - с воздушной полостью в нем.

В этом случае кольцо, контактирующее с пучками проволочек, и сами проволочки охлаждаются воздухом с невысокой температурой, поступающим в воздушную полость вала из-за нескольких ступеней компрессора низкого давления.

С целью снижения утечек масла через щеточное уплотнение предлагается щеточное уплотнение, отличающееся тем, что с натягом по цилиндрическим поверхностям в корпус, охватывающий вал, вставлено n корпусов уплотнения с закрепленными в них пучками проволочек встык друг к другу так, что паяные стыки каждой пары этих корпусов располагаются диаметрально противоположно и два штифта, запрессованные в боковую стенку одного из корпусов пары, входят в ответные отверстия другого корпуса этой пары, и на части наружной поверхности кольца, контактирующего с пучками проволочек, на длине его образующей, меньшей или равной b·(n-0,5) мм, где b - ширина корпуса уплотнения, выполнены две или более спиральные канавки, равнорасположенные по окружности, сообщающиеся с масляной полостью опоры, выполненные с большим шагом t, предпочтительно с t=10L1 мм и более, где L1 - длина образующей кольца, контактирующего с пучками проволочек, с направлением свивки по вращению вала, с очерком поперечного сечения, очерченным плавной кривой без острых кромок, с наибольшей глубиной h=0,05÷0,2 мм и шириной s=2÷6 мм.

Наличие неглубоких спиральных канавок, невыходящих в предмасляную полость опоры, с очерком поперечного сечения, очерченным плавной кривой с пологими сторонами, обеспечивает хорошую смазку контактных поверхностей проволочек без разгерметизации уплотнения и наименьший износ проволочек.

Кроме того, предлагается щеточное уплотнение, отличающееся тем, что корпус уплотнения выполнен с внутренними цилиндрическими поясками, но такими, что в прорези сохранены вертикальные стенки, а само щеточное уплотнение изготавливают по п. 5.

Известен способ изготовления щеточного уплотнения (см. патент Великобритания №2022197, МПК F16J 15/16, 1979), состоящий из изготовления корпуса уплотнения в виде кольца с П-образным поперечным сечением с фланцем, изготовления необходимого числа прямых отрезков стальной проволоки заданной длины, набора из них требуемого количества пучков, установки их плотно друг к другу в корпус уплотнения с наклоном по направлению вращения вала и закрепления их в этом корпусе, установку корпуса уплотнения с закрепленными в нем пучками проволочек на вал с натягом по проволочкам и закрепление его на невращающемся корпусе, охватывающем вал.

Этот способ технологически трудоемкий и содержит целый ряд малопроизводительных операций, обычно выполняемых вручную: нарезка громадного количества проволочек, формирование из них большого количества пучков, установка их плотно друг к другу с наклоном по направлению вращения вала в корпус уплотнения и закрепление их в нем.

Этот способ по технической сущности наиболее близок к предлагаемому и принят за прототип.

Ставится задача создания способа изготовления щеточного уплотнения, у которого на операциях, на выполнение которых у прототипа затрачивается большой объем ручного труда, был существенно снижен объем этого труда и, следовательно, повышена производительность выполнения этих операций.

Поставленная задача решается тем, что предлагается способ изготовления щеточного уплотнения, содержащий изготовление корпуса уплотнения в виде кольца с П-образным поперечным сечением, изготовления необходимого числа отрезков стальной проволоки заданной длины, набора из них требуемого количества пучков n1, установки их плотно друг к другу в корпус уплотнения с наклоном по направлению вращения вала и закрепления их в этом корпусе, закрепление корпуса уплотнения с закрепленными в нем пучками проволочек на невращающемся корпусе, охватывающем вал, отличающийся тем, что изготавливают n1 - 1 отрезков троса односторонней свивки с линейным контактом проволочек в тросе, с направлением свивки в сторону вращения вала, свитого с большим шагом Т, предпочтительно с таким, что длина пучка L=(0,2÷0,4) Т, и с числом проволочек в каждом слое троса, обеспечивающем их плотное прилегание друг к другу как в слоях, так и в соседних слоях, устанавливают их вплотную друг к другу наклонно под заданным углом φ к горизонтали, по направлению вращения вала, и закрепляют таким образом, чтобы после отрезки концов тросов так, чтобы их торцы располагались в одном горизонтальном сечении, оставались свободными концы с длиной, достаточной для отрезки пучков проволочек, нарезают требуемое количество отрезков гнутых профилей с швеллерным поперечным сечением или толстостенных трубок с длиной, равной длине развертки корпуса уплотнения, и делают в них в направлении оси трубки сквозную прорезь шириной, равной диаметру троса D, плотно затыкают концы трубок технологическими пробками из плотной резины, способной выдерживать температуру до 500°С, или из углепластика, с торцом, плоско срезанным под углом, равным углу наклона тросов φ, с длиной короткой образующей части пробки, расположенной в трубке, равной D/2cosφ, так, чтобы срезанные торцы пробок располагались параллельно осям тросов, закрепляют трубку горизонтально так, чтобы прорезь располагалась вверху трубки, равномерно по всей свободной длине трубки заливают потребное количество расплавленного при температуре, большей 300°С, мягкого припоя, предпочтительно припоя ПСр3Кд с температурой плавления 325°С, вставляют до упора тросы свободными концами в трубку, охлаждают ее до температуры затвердения припоя или до температуры окружающей среды, отрезают от тросов пучки проволочек, заделанные в трубке, вынимают пробки из трубки, срезают торцы трубки под углом φ так, чтобы расстояние от торца до ближайшего пучка проволочек, измеренное в горизонтальном направлении, было равно S=(D/2cosφ)-δ/2, где δ - ширина паяного шва, сгибают трубку в кольцо, так что ее концы сходятся встык с зазором, равным δ, и спаивают их мягким припоем, заливают требуемое количество расплавленного мягкого припоя в пустое место изготовленного кольца и вставляют в него кусочек троса, после застывания припоя отрезают этот кусочек троса на нужную длину, переставляют зажим по длине тросов так, чтобы снова свободными оставались концы тросов с длиной, достаточной для отрезки пучков проволочек, и изготавливают следующее кольцо с заделанными в нем пучками проволочек, процесс повторяют пока не закончатся отрезки тросов, в одном торце кольца выполняют два отверстия под штифты, а в другом два ответных штифтам отверстия, плоско сошлифовывают поверхности торцов, и запрессовывают в отверстия штифты, собирают некоторое количество изготовленных колец встык плотно друг к другу и шлифуют наружную поверхность колец до получения цилиндрической поверхности заданного размера, вставляют с натягом по цилиндрической поверхности одно или несколько изготовленных колец - корпусов уплотнения с закрепленными в них пучками проволочек встык в корпус, охватывающий вал, и вставляют стопорное кольцо в кольцевую канавку в этом корпусе, на бронзовую втулку, напрессованную на вал, устанавливают уплотнительное кольцо и наворачивают кольцо из бронзы БрС30 до упора в буртик вала или втулки, одевают с натягом по пучкам проволочек корпус, охватывающий вал, на кольцо из бронзы БрС30, предварительно смазанное маслом, и закрепляют статорный узел щеточного уплотнения - корпус, охватывающий вал, с собранными в нем деталями на опоре ротора.

Расположение трубки горизонтально прорезью вверх в момент установки в нее тросов обеспечивает равномерное распределение расплава припоя в трубке в этот момент и прочное закрепление всех проволочек в каждом пучке.

Предлагаемый способ изготовления щеточного уплотнения существенно сокращает объем ручного труда за счет замены операций, требующих для их выполнения затраты большого объема ручного труда, таких как нарезка отрезков проволочек, формирование из них пучков, установка пучков в корпус уплотнения, на изготовление отрезков тросов, установку трубок на тросы и их отрезку, которые выполняются механически на станках с небольшим объемом ручного труда.

Другим важным преимуществом предлагаемого способа является возможность изготовления сразу комплекта уплотнительных колец - корпусов уплотнения с заделанными в них пучками проволочек, пригодных для замены изношенных уплотнительных колец, т.е. колец, устанавливаемых в корпус, охватывающий вал, с тем же натягом, что и заменяемые кольца (кольцо).

Установка и закрепление последнего пучка проволочек в пустом месте в корпусе уплотнения, расположенном кососимметрично относительно паяного стыка корпуса, упрощает технологию изготовления уплотнительного кольца и увеличивает прочность кольца в этом месте.

Отметим еще раз, что в предлагаемом способе для закрепления пучков проволочек в корпусе уплотнения применяется мягкий припой, температура плавления которого значительно ниже температуры, при которой исчезают нагартовки проволочек и ухудшаются их упругие свойства.

Кроме того, с целью увеличения точности формы корпуса уплотнения (уменьшения некруглости его наружной и внутренней поверхностей) предлагается способ изготовления щеточного уплотнения, отличающийся тем, что трубку у прорези срезают на всей длине так, что с двух сторон прорези образуются горизонтально расположенные пояски, но при этом сохраняются вертикальные стенки у прорези, а трубка сгибается в кольцо по разборному шаблону так, чтобы каждый поясок без зазора охватил свой цилиндр разборного шаблона.

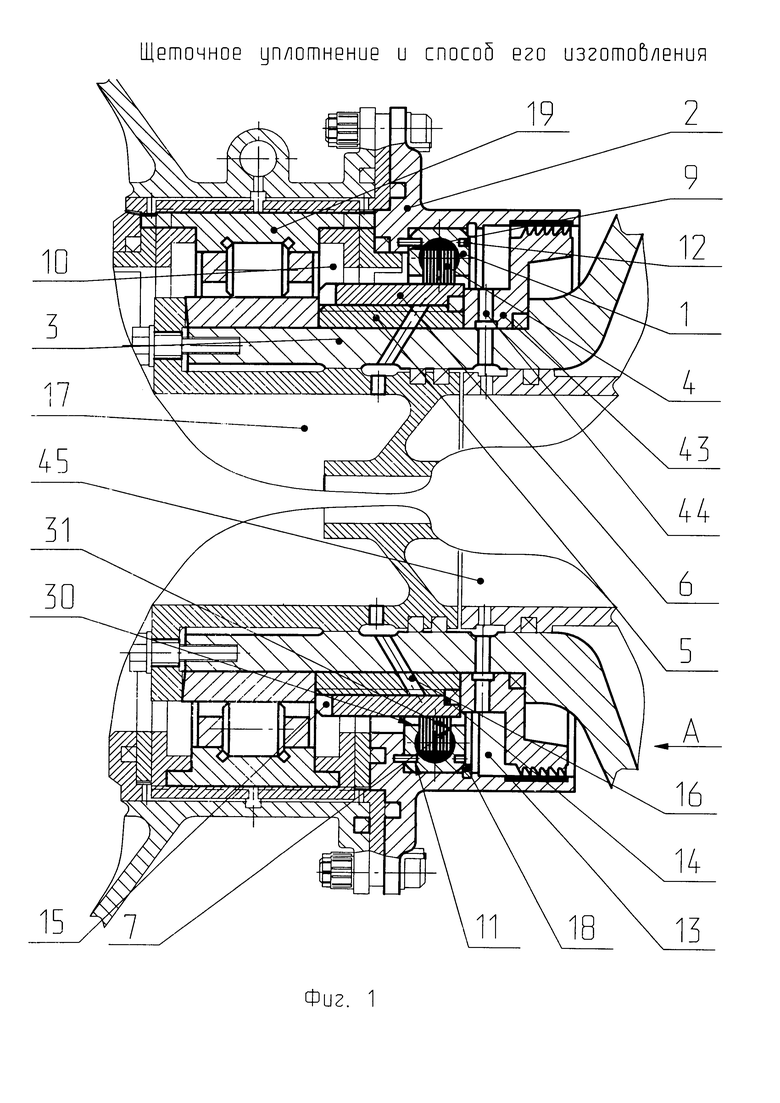

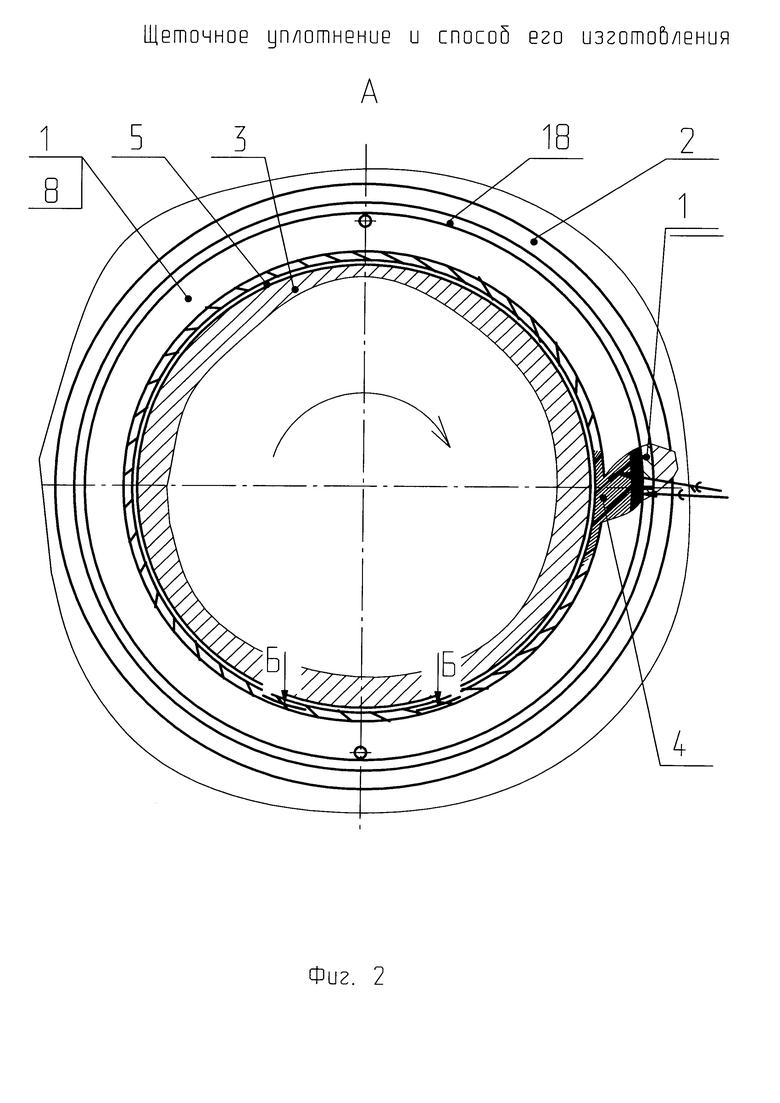

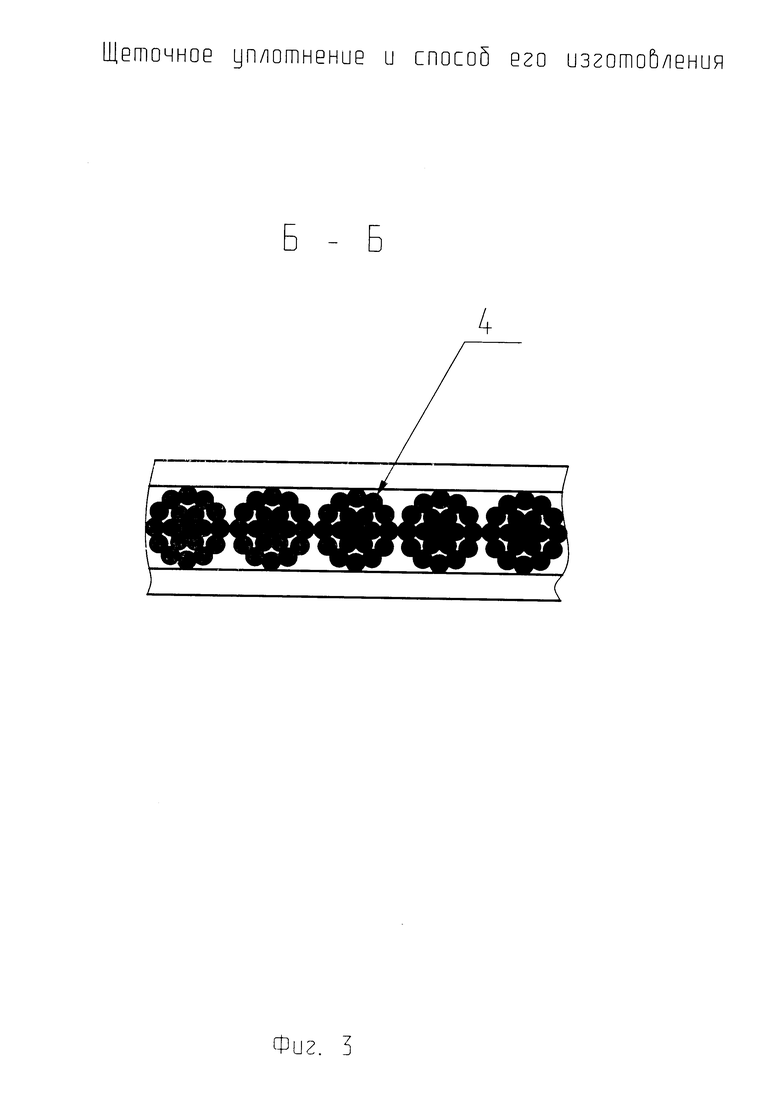

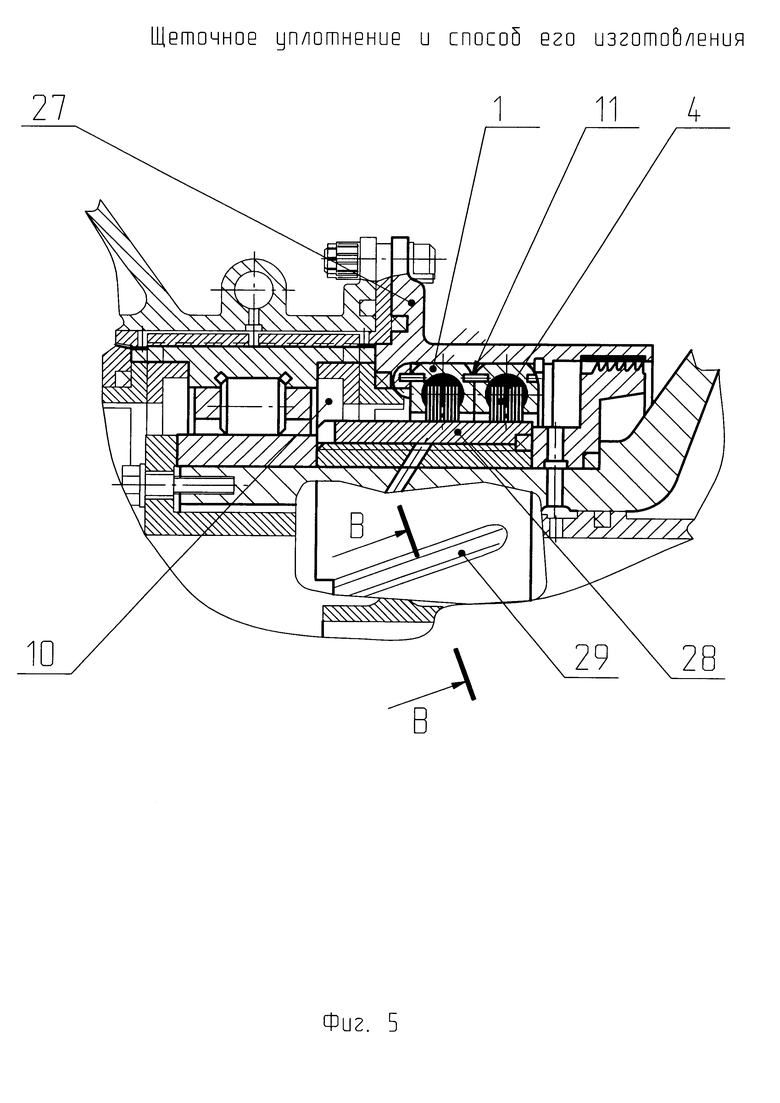

Предлагаемые конструкции щеточного уплотнения и способ их изготовления поясняются чертежами. На чертежах детали и узлы опоры ротора, неописываемые в описании, изображены тонкой сплошной линией, как «обстановка» на сборочном чертеже. Конструктивно одинаковые детали в разных исполнениях щеточного уплотнения обозначены одной и той же позицией. На чертежах пучки проволочек изображены условно: в продольных разрезах показаны не разрезанными, на виде на торец пучка показаны эллипсом с точками внутри. Паяные швы в разрезах показаны зачерненными, а на видах - контурами, очерченными контурной линией с точками внутри.

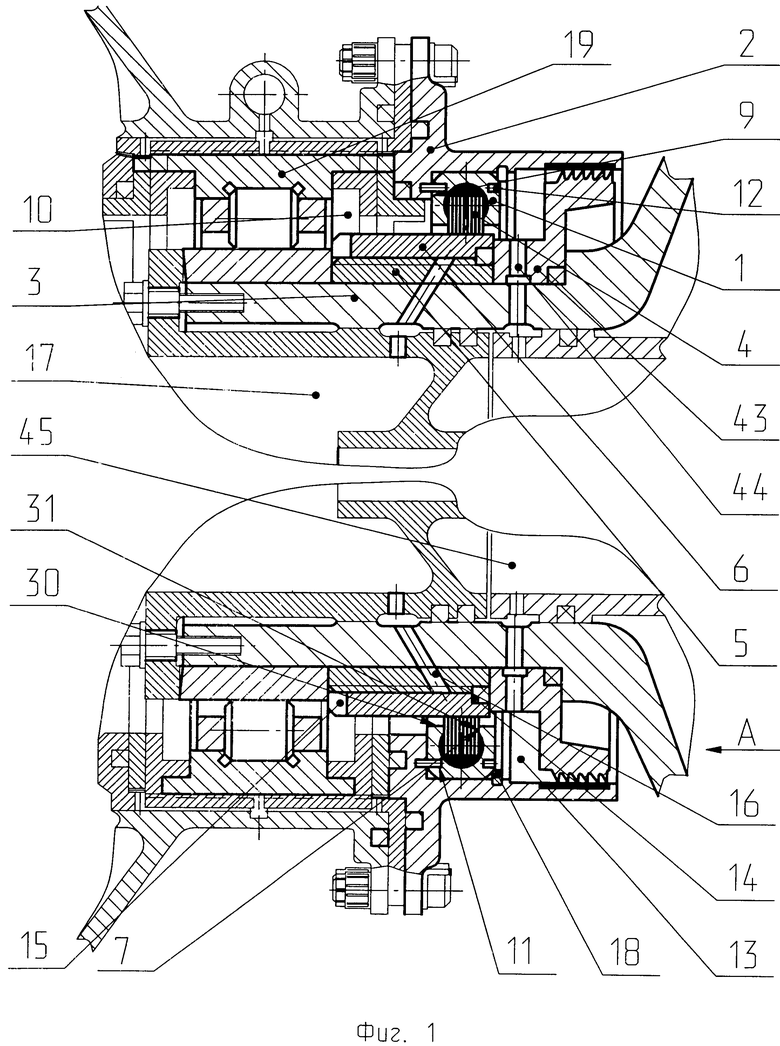

На фиг. 1 изображен продольный разрез щеточного уплотнения с корпусом уплотнения с внутренними цилиндрическими поясками у прорези.

На фиг. 2 изображен вид по стр. А на фиг. 1. Вал и лабиринтное кольцо на виде не показаны.

На фиг. 3 изображен разрез по Б-Б на фиг. 2. Изображение увеличено.

На фиг. 4 изображен продольный разрез щеточного уплотнения, у которого уплотнительное кольцо напрессовано на вал.

На фиг. 5 изображен продольный разрез щеточного уплотнения с несколькими кольцами уплотнения.

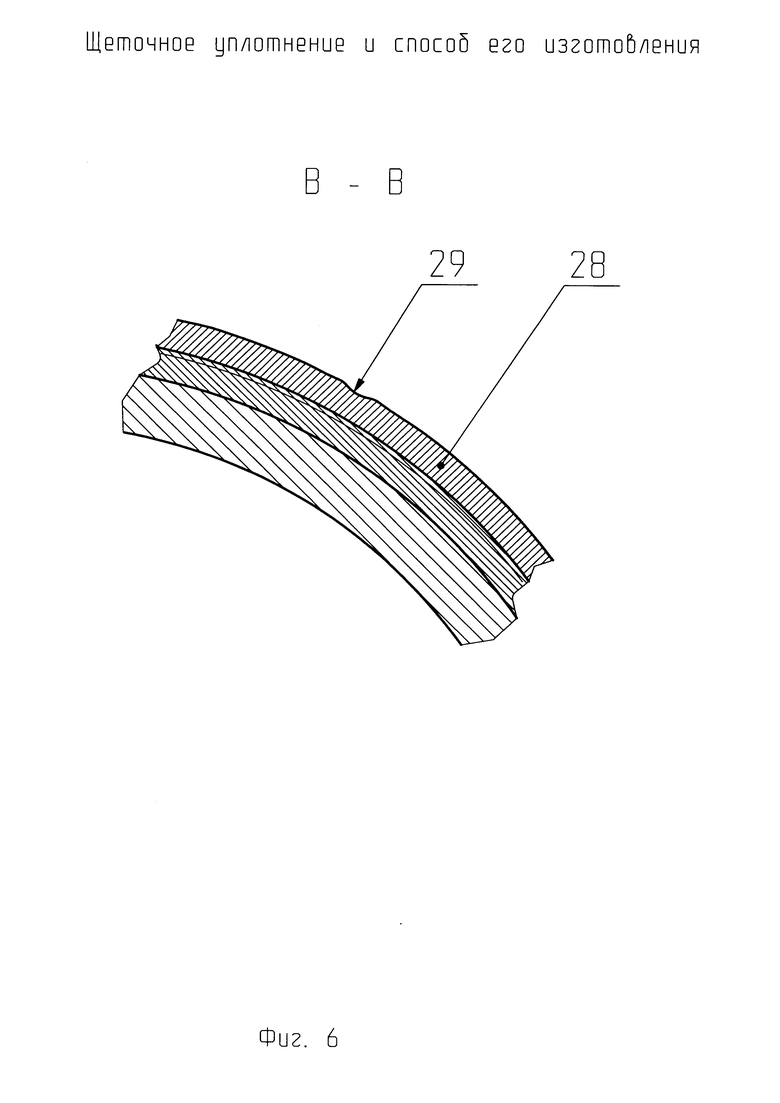

На фиг. 6 изображен очерк поперечного сечения спиральной канавки (сечение по В-В на фиг. 5). Изображение увеличено.

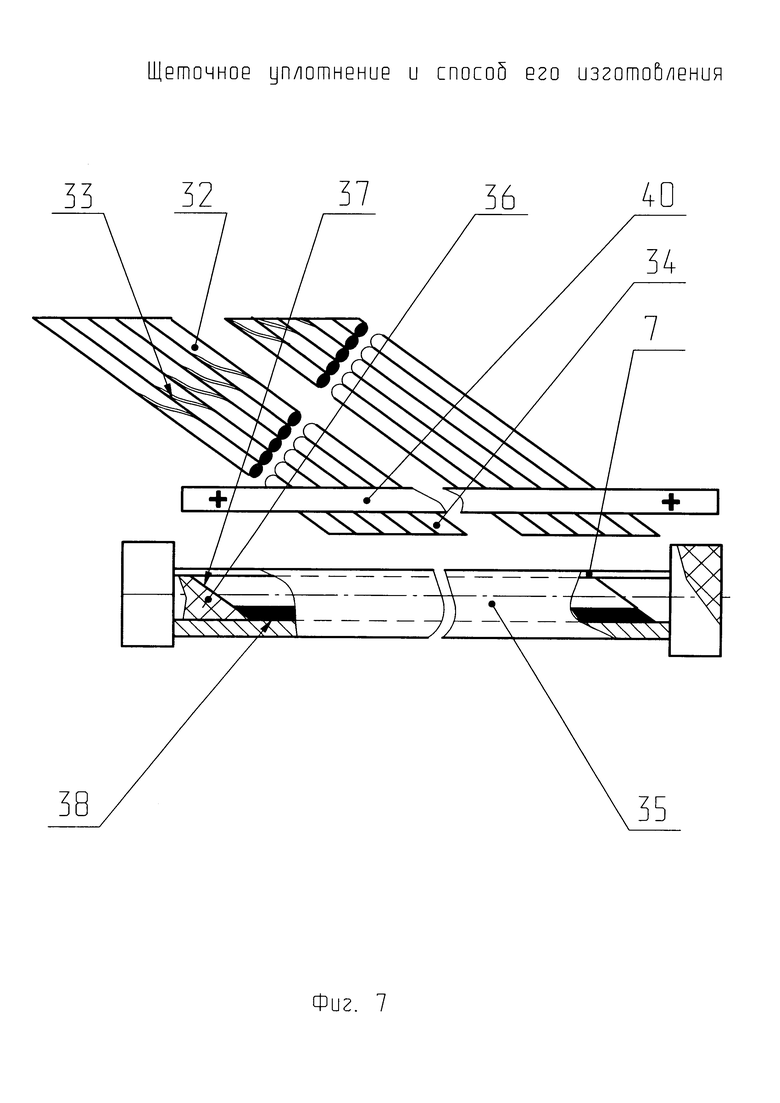

На фиг. 7 изображена гребенка из n1 - 1 тросов перед одеванием на нее трубки, с заглушенными концами, с залитым в нее расплавом мягкого припоя. На фиг. тросы изображены условно.

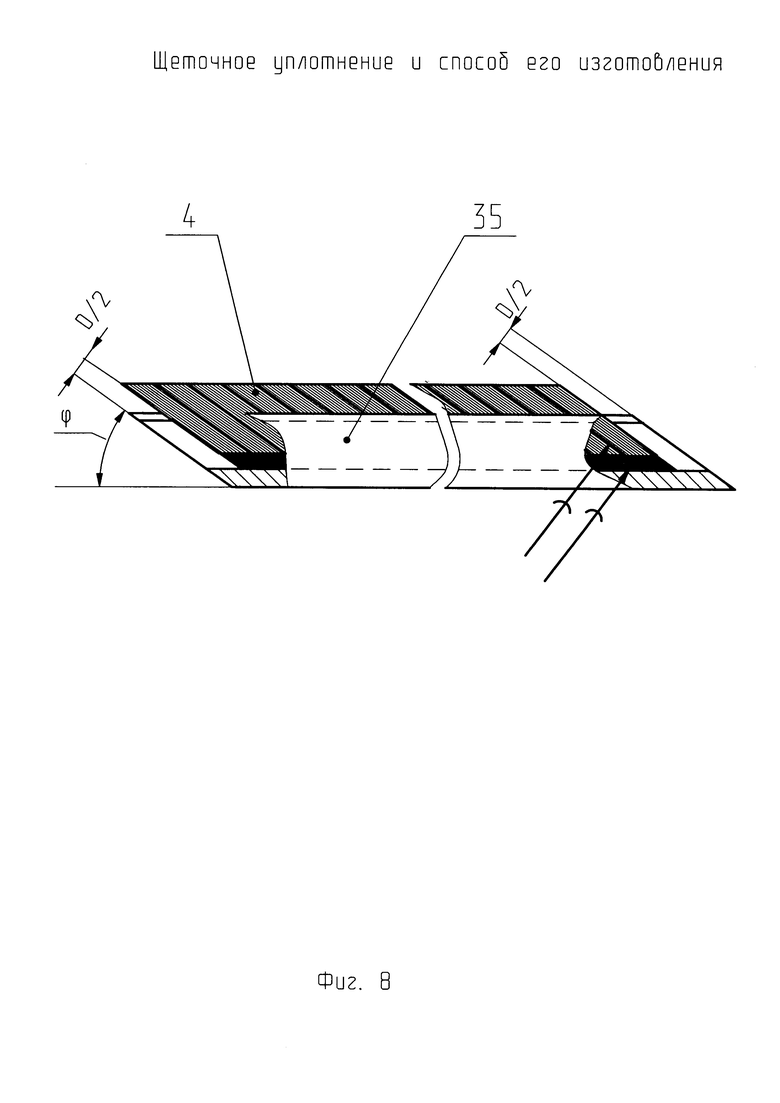

На фиг. 8 изображена трубка с заделанными в ней пучками проволочек после отрезки тросов.

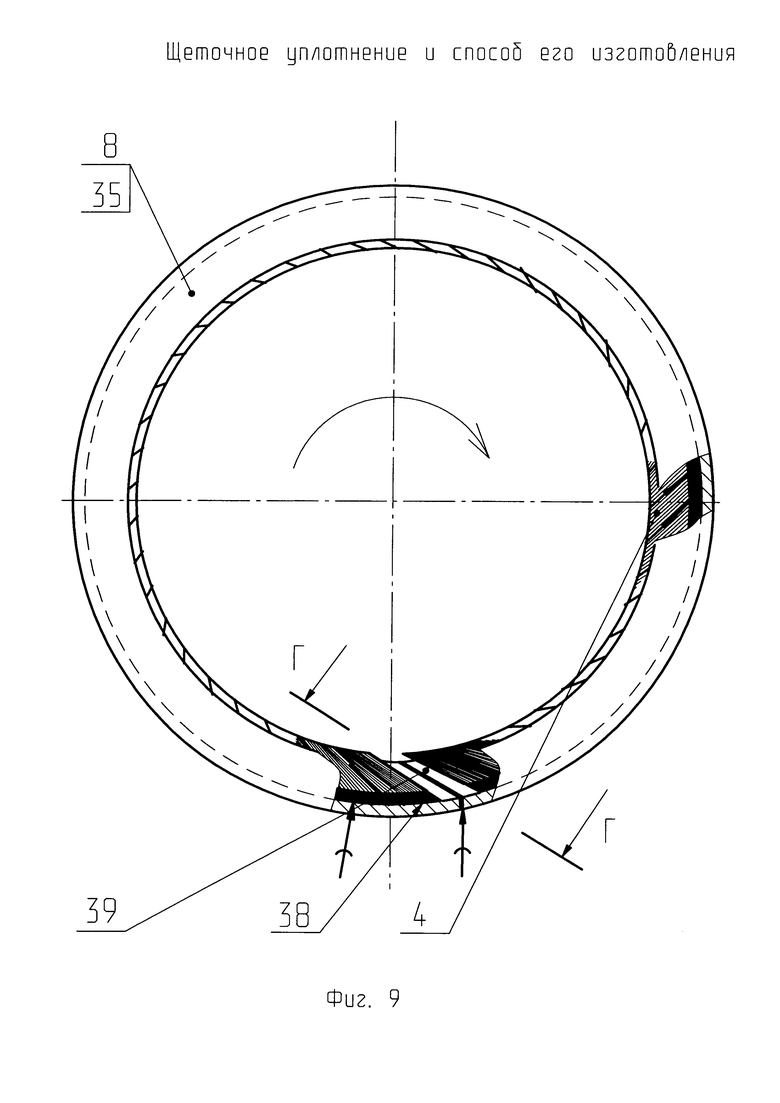

На фиг. 9 изображено кольцо уплотнения со спаянным стыком перед установкой в него последнего пучка проволочек.

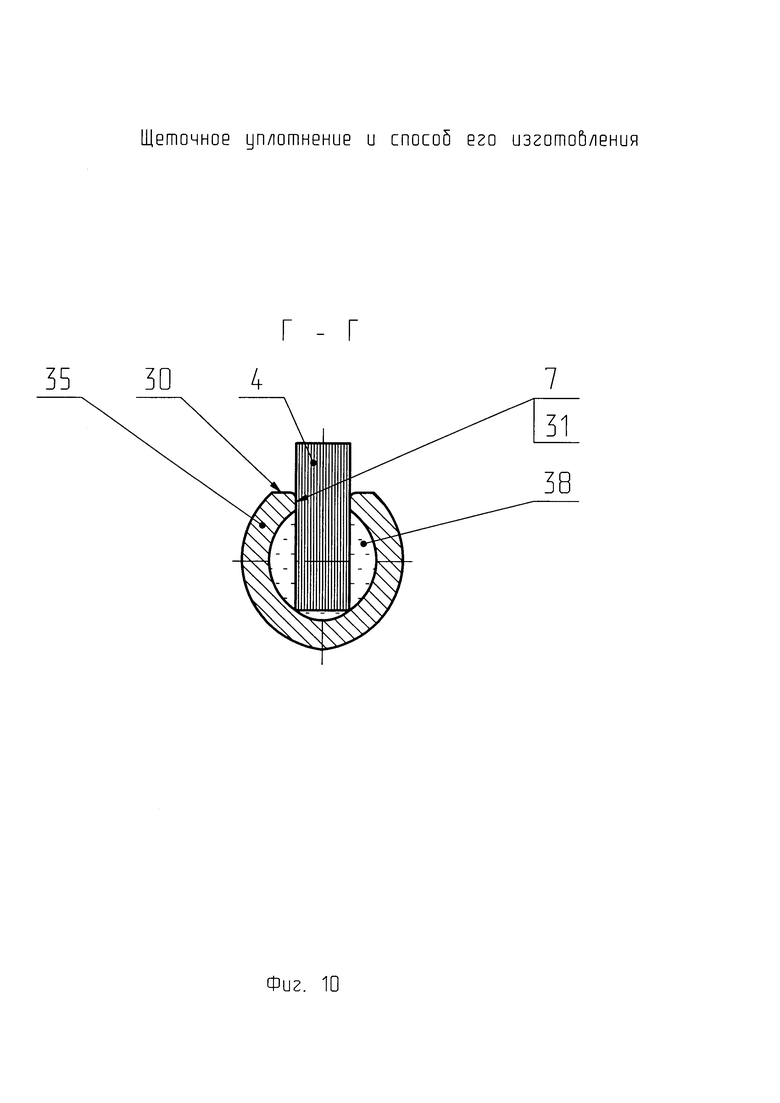

На фиг. 10 изображен разрез по Г-Г на фиг. 9 кольца уплотнения, выполненного с поясками у прорези. Изображение увеличено.

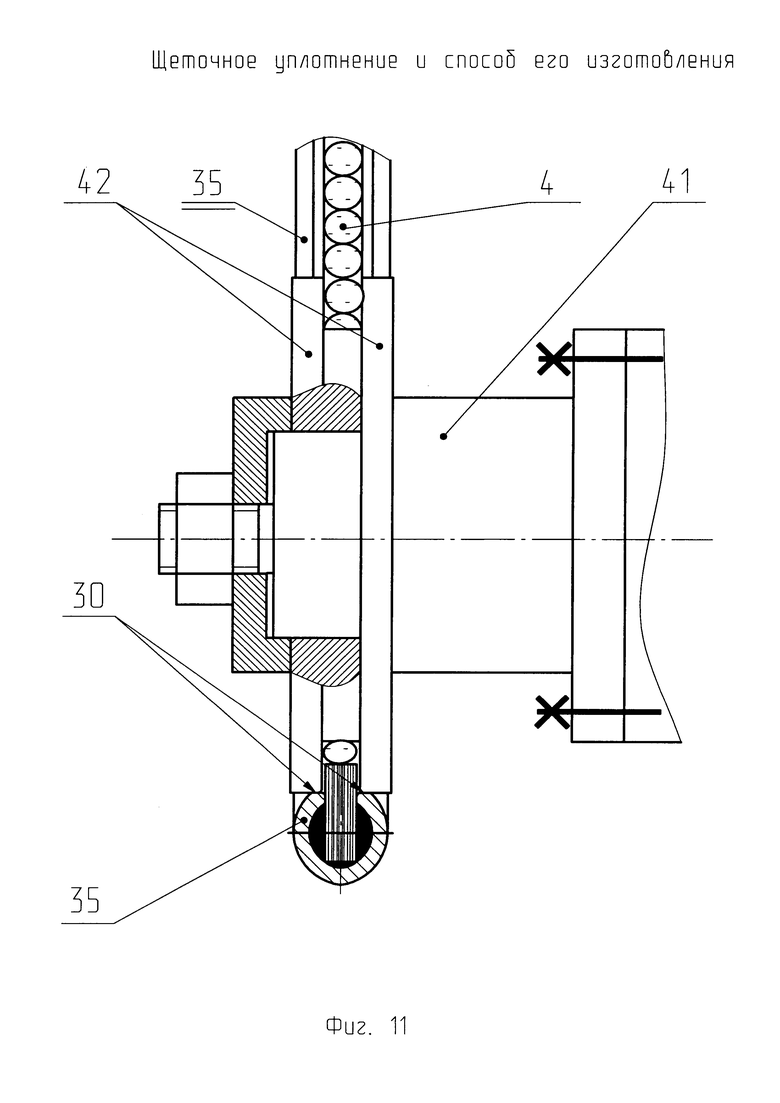

На фиг. 11 показана схема загибки трубки с заделанными в ней пучками проволочек в кольцо по разборному шаблону.

Предлагаемое щеточное уплотнение (см. фиг. 1) содержит корпус уплотнения 1, закрепленный в невращающемся корпусе 2, охватывающем вал 3, пучки проволочек 4, размещенных равномерно по окружности плотно друг к другу в плоскости, перпендикулярной оси вала 3, закрепленные одним концом в корпусе уплотнения 1, а другим концом касающиеся наружной цилиндрической поверхности кольца 5, причем пучки проволочек 4 наклонены к поверхности уплотнительного кольца 5 (см. фиг. 2) в направлении вращения вала 3, втулку 6 (см. фиг. 1) с внешней резьбой, нарезанной в направлении против вращения вала, напрессованную на вал 3, и кольцо 5, навинченное на эту втулку до упора в буртик вала 3. Корпус уплотнения 1 изготовлен из гнутого профиля с швеллерным поперечным сечением (не показано) или из толстостенной трубки со сквозной прорезью 7, выполненной на всей длине трубки со стороны вала 3 в плоскости, перпендикулярной его оси, свернутой встык в кольцо 8 (см. фиг. 2), и концы трубки спаяны мягким припоем с температурой плавления, большей 300°С, предпочтительно припоем ПСр3Кд с температурой плавления 325°С. Пучки проволочек 4 (см. фиг. 3) изготовлены из отрезков троса односторонней свивки с линейным контактом проволочек, в тросе; с направлением свивки в сторону вращения вала, свитого с большим шагом Т, предпочтительно с таким, что длина пучка L=(0,2÷0,4) Т, и с числом проволочек в каждом слое троса, обеспечивающем их плотное прилегание друг к другу как в слоях, так и в соседних слоях, и через прорезь 7 (см. фиг. 1) вставлены внутрь трубки, в которой жестко закреплены пайкой мягким припоем. Наружная поверхность корпуса уплотнения 1 выполнена цилиндрической и по ней корпус уплотнения 1 с натягом герметично вставлен в корпус 2, охватывающий вал, до упора в его стенку 9. Боковые наружные поверхности корпуса уплотнения 1 выполнены плоскими. В корпус уплотнения 1 со стороны масляной полости 10 опоры запрессованы два штифта 11, входящие в ответные отверстия в стенке 9 корпуса 2. На другом торце корпуса уплотнения 1 выполнены два глухих технологических отверстия 12, также ответные штифтам, т.е. допускающие возможность постановки с таким же натягом в корпус 2, охватывающий вал, еще одного корпуса уплотнения 1 с закрепленными в нем пучками проволочек 4. Корпус уплотнения 1 и корпус 2, охватывающий вал, изготовлены из одного и того же металла. Втулка 6 изготовлена из бронзы с коэффициентом теплового линейного расширения а≤14·10-6 1/град. Кольцо 5 изготовлено из бронзы БрС30. Со стороны предмасляной полости 13 опоры в кольцевую расточку на торце кольца 5 с натягом по валу 3 до упора в его выступ установлено уплотнительное кольцо 14 из ПТФЭ или резины. На другом торце уплотнительного кольца 5 выполнены прямоугольные пазы 15, равнораспределенные по окружности. В валу 3 и втулке 6 выполнены сквозные отверстия 16, через которые подается масло из масляной полости 17 в валу 3 для охлаждения кольца 5, контактирующего с пучками проволочек 4. Со стороны предмасляной полости 13 опоры ротора в кольцевую расточку корпуса 2 встык с корпусом уплотнения 1 вставлено стопорное кольцо 18. Щеточное уплотнение изготавливают по способу п. 5. В случае выполнения передней опоры ротора с роликовым подшипником и расположением щеточного уплотнения за ним по направлению к турбине наружный диаметр уплотнительного кольца 5, с которым контактируют пучки проволочек 4, выполняют большим или равным наружному диаметру внутреннего кольца подшипника 19.

Предлагается щеточное уплотнение (см. фиг. 4), отличающееся тем, что уплотнительное кольцо 20, контактирующее с пучками проволочек 4, напрессовано непосредственно на вал 21 до упора в его буртик, и на его внутренней поверхности выполнена расточка 22, соединяющаяся выполненными в кольце 20 равнорасположенными по окружности отверстиями 23 с предмасляной полостью 24 опоры, а отверстиями 25, выполненными в вале 21, равнорасположенными по окружности, - с воздушной полостью 26 в нем. Заметим, что в этом исполнении щеточного уплотнения уплотнительное кольцо из ПТФЭ не ставится.

Предлагается также щеточное уплотнение (см. фиг. 5), отличающееся тем, что с натягом по цилиндрическим поверхностям в корпус 27, охватывающий вал, вставлено n корпусов уплотнения 1 с закрепленными в них пучками проволочек 4, встык друг к другу так, что паяные стыки каждой пары этих корпусов располагаются диаметрально противоположно и два штифта 11, запрессованные в боковую стенку одного из корпусов пары, входят в ответные отверстия другого корпуса этой пары. На части наружной поверхности кольца 28, контактирующего с пучками проволочек 4, на длине его образующей, меньшей или равной b·(n-0,5) мм, где b - ширина корпуса уплотнения, выполнены две или более спиральные канавки 29, равнорасположенные по окружности, сообщающиеся с масляной полостью 10 опоры, выполненные с большим шагом t, предпочтительно с t=10L1 мм и более, где L1 - длина образующей кольца 28, контактирующего с пучками проволочек 4, с направлением свивки по вращению вала, с очерком поперечного сечения (см. фиг 6), очерченным плавной кривой без острых кромок, с наибольшей глубиной h=0,05÷0,2 мм и шириной s=2÷6 мм.

Кроме того, предлагается щеточное уплотнение, отличающееся тем, что корпус уплотнения 1 (см. фиг. 1) выполнен с внутренними цилиндрическими поясками 30, но такими, что в прорези 7 сохранены вертикальные стенки 31, а само щеточное уплотнение изготовлено по п. 5.

Предлагается способ изготовления щеточного уплотнения, состоящий в том, что изготавливают n1 - 1 отрезков троса 32 (см. фиг. 7) односторонней свивки с линейным контактом проволочек в тросе, с направлением свивки в сторону вращения вала, свитого с большим шагом Т, предпочтительно с таким, что длина пучка L=(0,2÷0,4) Т, и с числом проволочек 33 в каждом слое троса, обеспечивающем их плотное прилегание друг к другу как в слоях, так и в соседних слоях. Устанавливают их вплотную друг к другу наклонно под заданным углом φ к горизонтали по направлению вращения вала и закрепляют таким образом, чтобы после отрезки концов тросов так, чтобы их торцы располагались в одном горизонтальном сечении, оставались свободными концы 34 с длиной, достаточной для отрезки пучков проволочек. Нарезают требуемое количество отрезков гнутых профилей с швеллерным поперечным сечением (не показано) или толстостенных трубок 35 (см. фиг. 7) с длиной, равной длине развертки корпуса уплотнения 1 (см. фиг. 1). Делают в них в направлении оси трубки сквозную прорезь 7 (см. фиг. 7) шириной, равной диаметру троса D. Плотно затыкают концы трубок 35 технологическими пробками 36 из плотной резины, способной выдерживать температуру до 500°C, или из углепластика с торцом 37, плоско срезанным под углом, равным углу наклона φ тросов 32, с длиной короткой образующей части пробки, расположенной в трубке 35, равной D/2cosφ, так, чтобы срезанные торцы 37 пробок 36 располагались параллельно осям тросов 32. Закрепляют трубку 35 горизонтально так, чтобы прорезь 7 располагалась вверху трубки. Равномерно по всей свободной длине трубки 35 заливают потребное количество расплавленного при температуре, большей 300°С, мягкого припоя 38, предпочтительно припоя ПСр3Кд с температурой плавления 325°С. Вставляют до упора тросы 32 свободными концами 34 в трубку 35. Охлаждают ее до температуры затвердения припоя 38 или до температуры окружающей среды. Вынимают пробки 36 из трубки 35. Отрезают от тросов пучки проволочек 4 (см. фиг. 8), заделанные в трубке 35. Срезают торцы трубки 35 под углом φ так, чтобы расстояние от торца до ближайшего пучка проволочек 4, измеренное в горизонтальном направлении, было равно S=(D/2cosφ) - δ/2, где δ - ширина паяного шва. Сгибают трубку 35 в кольцо 8 (см. фиг. 9) так, что ее концы сходятся встык с зазором, равным δ, и спаивают их припоем 38. Заливают требуемое количество расплавленного припоя 38 в пустое место 39 изготовленного кольца 8. Вставляют в него кусочек троса (не показано). После застывания припоя отрезают этот кусочек троса на нужную длину. Переставляют зажим 40 (см. фиг. 7) по длине тросов 32 так, чтобы снова свободными оставались концы 34 тросов с длиной, достаточной для отрезки пучков проволочек 4 (см. фиг. 2), и изготавливают следующее кольцо 8. Процесс повторяют, пока не закончатся отрезки тросов. В одном торце кольца 8 выполняют два отверстия под штифты 11 (см. фиг. 1), а в другом - два ответных штифтам отверстия 12. Плоско сошлифовывают поверхности торцов колец 8, и запрессовывают в отверстия штифты 11. Собирают некоторое количество изготовленных колец 8 встык плотно друг к другу и шлифуют наружную поверхность колец до получения цилиндрической поверхности заданного размера. Вставляют с натягом по цилиндрической поверхности одно или несколько изготовленных колец - корпусов уплотнения 1 с закрепленными в них пучками проволочек 4 встык в корпус 2, охватывающий вал. Вставляют стопорное кольцо 18 в кольцевую канавку в этом корпусе. На бронзовую втулку 6, напрессованную на вал 3, устанавливают уплотнительное кольцо 14 и наворачивают кольцо 5 из бронзы БрС30 до упора в буртик вала 3 или втулки 6. Одевают с натягом по пучкам проволочек 4 корпус 2, охватывающий вал, на кольцо 5 из бронзы БрС30, предварительно смазанное маслом, и закрепляют статорный узел щеточного уплотнения - корпус 2, охватывающий вал, с собранными в нем деталями на опоре ротора.

Предлагается также способ изготовления щеточного уплотнения, отличающийся тем, что трубку 35 (см. фиг. 10) у прорези 7 срезают на всей длине так, что с двух сторон прорези образуются горизонтально расположенные пояски 30, но при этом сохраняются вертикальные стенки 31 у прорези 7, а трубка сгибается в кольцо по разборному шаблону 41 (см. фиг. 11) так, чтобы каждый поясок 30 без зазора охватил свой цилиндр 42 разборного шаблона 41.

Сборка предлагаемых вариантов щеточного уплотнения специально не описывается, так как она описана в описании предлагаемых способов.

Щеточное уплотнение работает следующим образом.

Корпус уплотнения 1 (см. фиг. 1) с заделанными в нем пучками проволочек 4 перекрывает проходное сечение между масляной 10 и предмасляной 13 полостями опоры ротора, что приводит к уменьшению утечек из полости 10 в полость 13. Чем больше проволочек в пучках 4, чем плотнее друг к другу набраны пучки и проволочки в пучках, тем меньше утечки через уплотнение, так как возрастает гидравлическое сопротивление щетки, набранной из этих пучков.

В то же время при проскальзывании с трением проволочек по кольцу 5 выделяется тепло, которое в предлагаемых вариантах щеточного уплотнения интенсивно отводится за счет охлаждения маслом, подводимым из масляной полости 17 в вале 3 кольца 5, обладающего высоким коэффициентом теплопроводности и охлаждения воздухом из предмасляной полости 13 опоры ротора, которая, как и у известных опор турбомашин, уплотнена лабиринтным уплотнением (см. фиг. 1), образованным корпусом 2 и лабиринтным кольцом 43. Воздух в предмасляную полость 13 поступает через равнораспределенные по окружности отверстия 44 в вале 3 и лабиринтном кольце 43 из воздушной полости 45 в вале 3. Заглушка, герметизирующая воздушную полость вала, на фиг. 1 не показана.

В отличие от опор роторов с другими типами уплотнений масляной полости опоры, в данном случае не требуется воздух с высоким избыточным давлением. Поэтому рекомендуется отбирать воздух сразу, за несколькими ступенями компрессора низкого давления турбомашины, с достаточно низкой температурой, пригодный для охлаждения уплотнения. Предмасляная полость 13, как и у опор роторов известных турбомашин, суфлируется (не показано).

Кроме того, количество выделяемого тепла у предлагаемых щеточных уплотнений, как уже отмечалось, в 10 и более раз меньше за счет низкого коэффициента трения скольжения стальных проволочек по кольцу 5 из бронзы БрС30, и в результате этого и интенсивного отвода тепла из зоны трения рабочие температуры пучков 4 проволочек и корпусов уплотнений 1 устанавливаются на таком уровне, что для их закрепления в корпусе уплотнения 1 применяется мягкий припой с температурой плавления, намного меньшей температуры, при которой исчезают нагартовки проволочек.

Отметим, что традиционный путь снижения температуры проволочек - уменьшение плотности щетки за счет уменьшения количества проволочек в пучках, много хуже потому, что уменьшается количество точек контакта и уменьшается гидравлическое сопротивление щетки и возрастают утечки, при этом хотя и «снимается» за счет конвективного теплообмена большее количество тепла с проволочек, но ухудшается герметичность уплотнения.

Преимущества предлагаемых вариантов щеточных уплотнений и способов их изготовления описаны выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2593575C1 |

| Радиально-торцовое газодинамическое уплотнение масляной полости опор роторов турбомашин | 2015 |

|

RU2611706C1 |

| ПЕРЕДНЯЯ ОПОРА РОТОРА ВЕНТИЛЯТОРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2602470C2 |

| ТОРЦОВОЕ ГАЗОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2598966C1 |

| ТОРЦОВОЕ ГАЗОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2595315C1 |

| Автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора или турбины двухконтурного газотурбинного двигателя | 2018 |

|

RU2684073C1 |

| Автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора или турбины газотурбинного двигателя | 2018 |

|

RU2691000C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2594835C2 |

| Щеточное уплотнение и способ его изготовления | 2023 |

|

RU2805714C1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2011 |

|

RU2451225C1 |

Изобретение относится к уплотнениям вращающихся валов турбомашин. Щеточное уплотнение содержит корпус уплотнения, закрепленный в невращающемся корпусе, охватывающем вал, пучки проволочек, размещенных равномерно по окружности плотно друг к другу в плоскости, перпендикулярной оси вала, закрепленные одним концом в корпусе уплотнения, а другим концом касающиеся наружной цилиндрической поверхности уплотнительного кольца, навернутого на втулку с резьбой, нарезанной в направлении против вращения вала, закрепленную на валу. Пучки проволочек наклонены к поверхности уплотнительного кольца в направлении вращения вала. Корпус уплотнения изготовлен из гнутого профиля или из толстостенной трубки со сквозной прорезью. Пучки проволочек изготовлены из отрезков троса односторонней свивки с линейным контактом проволочек в тросе. Описана конструктивная взаимосвязь параметров элементов уплотнения и приведены их материалы. Интенсивность износа поверхностей сопряженных элементов уплотнения уменьшена и надежность повышена. Также описан способ изготовления щеточного уплотнения. Способ существенно сокращает объем ручного труда при изготовлении щеточного уплотнения. 2 н. и 3 з.п. ф-лы, 11 ил.

1. Щеточное уплотнение, содержащее корпус уплотнения, закрепленный в невращающемся корпусе, охватывающем вал, пучки проволочек, размещенных равномерно по окружности плотно друг к другу в плоскости, перпендикулярной оси вала, закрепленные одним концом в корпусе уплотнения, причем проволочки наклонены к цилиндрической поверхности вала в направлении его вращения, отличающееся тем, что корпус уплотнения изготовлен из гнутого профиля с швеллерным поперечным сечением или из толстостенной трубки со сквозной прорезью, выполненной на всей длине трубки со стороны вала в плоскости, перпендикулярной его оси, свернутой встык в кольцо, и концы трубки спаяны твердым припоем, пучки проволочек изготовлены из отрезков троса односторонней свивки с линейным контактом проволочек в тросе, с направлением свивки в сторону вращения вала, свитого с большим шагом Т, предпочтительно с таким, что длина пучка L=(0,2÷0,4) Т, и с числом проволочек в каждом слое троса, обеспечивающем их плотное прилегание друг к другу как в слоях, так и в соседних слоях, и через прорезь вставлены внутрь трубки, в которой жестко закреплены пайкой мягким припоем, наружная поверхность корпуса уплотнения выполнена цилиндрической и по ней корпус уплотнения с натягом герметично вставлен в корпус, охватывающий вал, до упора в его стенку, боковые наружные поверхности корпуса уплотнения выполнены плоскими, и в корпус уплотнения со стороны масляной полости опоры запрессованы два штифта, входящие в ответные отверстия в стенке корпуса, охватывающего вал, а на другом торце корпуса уплотнения выполнены два глухих технологических отверстия, также ответные штифтам, т.е. допускающие возможность постановки с таким же натягом в корпус, охватывающий вал, еще одного корпуса уплотнения с закрепленными в нем пучками проволочек, и корпус уплотнения и корпус, охватывающий вал, изготовлены из одного и того же металла, а на вал напрессована втулка с внешней резьбой, нарезанной в направлении против вращения вала, изготовленная из бронзы с коэффициентом теплового линейного расширения а≤14·10-6 1/град, а на нее навинчено уплотнительное кольцо, изготовленное из бронзы БрС30, с которым и контактируют пучки проволочек, а со стороны предмасляной полости опоры в кольцевую расточку на торце этого кольца с натягом по валу до упора в его выступ установлено уплотнительное кольцо из ПТФЭ или резины, и на другом торце уплотнительного кольца выполнены прямоугольные пазы, равнораспределенные по окружности, а в валу и втулке с резьбой выполнены сквозные отверстия, через которые подается масло из масляной полости в валу для охлаждения кольца, контактирующего с пучками проволочек; и со стороны предмасляной полости опоры ротора в кольцевую расточку корпуса встык с корпусом уплотнения вставлено стопорное кольцо, а щеточное уплотнение изготовлено по п. 5, и в случае выполнения передней опоры ротора с роликовым подшипником и расположением щеточного уплотнения за ним по направлению к турбине наружный диаметр кольца, с которым контактируют пучки проволочек, выполняют большим или равным наружному диаметру внутреннего кольца подшипника.

2. Щеточное уплотнение по п.1, отличающееся тем, что кольцо, контактирующее с пучками проволочек, напрессовано на вал до упора в его буртик, и на его внутренней поверхности выполнена расточка, соединяющаяся выполненными в кольце равнорасположенными по окружности отверстиями непосредственно с предмасляной полостью опоры, а отверстиями, выполненными в вале, равнорасположенными по окружности, - с воздушной полостью в нем.

3. Щеточное уплотнение по п.1, отличающееся тем, что с натягом по цилиндрическим поверхностям в корпус, охватывающий вал, вставлено n корпусов уплотнения с закрепленными в них пучками проволочек встык друг к другу так, что паяные стыки каждой пары этих корпусов располагаются диаметрально противоположно и два штифта, запрессованные в боковую стенку одного из корпусов пары, входят в ответные отверстия другого корпуса этой пары, и на части наружной поверхности кольца, контактирующего с пучками проволочек, на длине его образующей, меньшей или равной b·(n-0,5) мм, где b - ширина корпуса уплотнения, выполнены две или более спиральные канавки, равнорасположенные по окружности, сообщающиеся с масляной полостью опоры, выполненные с большим шагом t, предпочтительно с t=10L1 мм и более, где L1 - длина образующей кольца, контактирующего с пучками проволочек, с направлением свивки по вращению вала, с очерком поперечного сечения, очерченным плавной кривой без острых кромок, с наибольшей глубиной h=0,05÷0,2 мм и шириной s=2÷6 мм.

4. Щеточное уплотнение по любому из пп. 1, 2 и 3, отличающееся тем, что корпус уплотнения выполнен с внутренними цилиндрическими поясками, но такими, что в прорези сохранены вертикальные стенки, а само щеточное уплотнение изготовлено по п.5.

5. Способ изготовления щеточного уплотнения, содержащий изготовление корпуса уплотнения в виде кольца с П-образным поперечным сечением, изготовления необходимого числа отрезков стальной проволоки заданной длины, набора из них требуемого количества пучков n1, установки их плотно друг к другу в корпус уплотнения с наклоном по направлению вращения вала и закрепления их в этом корпусе, закрепление корпуса уплотнения с закрепленными в нем пучками проволочек на невращающемся корпусе, охватывающем вал, отличающийся тем, что изготавливают n1 - 1 отрезков троса односторонней свивки с линейным контактом проволочек в тросе, с направлением свивки в сторону вращения вала, свитого с большим шагом Т, предпочтительно с таким, что длина пучка L=(0,2÷0,4) Т, и с числом проволочек в каждом слое троса, обеспечивающем их плотное прилегание друг к другу как в слоях, так и в соседних слоях, устанавливают их вплотную друг к другу наклонно под заданным углом φ к горизонтали, по направлению вращения вала, и закрепляют таким образом, чтобы после отрезки концов тросов так, чтобы их торцы располагались в одном горизонтальном сечении, оставались свободными концы с длиной, достаточной для отрезки пучков проволочек, нарезают требуемое количество отрезков гнутых профилей с швеллерным поперечным сечением или толстостенных трубок с длиной, равной длине развертки корпуса уплотнения, и делают в них в направлении оси трубки сквозную прорезь шириной, равной диаметру троса D, плотно затыкают концы трубок технологическими пробками из плотной резины, способной выдерживать температуру до 500°С, или из углепластика, с торцом, плоско срезанным под углом, равным углу наклона φ тросов, с длиной короткой образующей части пробки, расположенной в трубке, равной D/2cosφ, так, чтобы срезанные торцы пробок располагались параллельно осям тросов, закрепляют трубку горизонтально так, чтобы прорезь располагалась вверху трубки, равномерно по всей свободной длине трубки заливают потребное количество расплавленного при температуре, большей 300°С, мягкого припоя, предпочтительно припоя ПСр3Кд с температурой плавления 325°С, вставляют до упора тросы свободными концами в трубку, охлаждают ее до температуры затвердения припоя или до температуры окружающей среды, отрезают от тросов пучки.

| ГИБКИЙ ТРУБОПРОВОД | 1991 |

|

RU2022197C1 |

| Щеточное уплотнение | 1989 |

|

SU1665136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2008 |

|

RU2389927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2430282C1 |

| US 4934759 A, 19.06.1990. | |||

Авторы

Даты

2016-05-10—Публикация

2015-03-12—Подача