Настоящее изобретение относится к способу и системе управления шихтовым материалом и отслеживания шихтового материала, транспортируемого конвейером непрерывной подачи металлургической печи, в частности электропечи для производства стали.

Технология производства стали с использованием дуговых электропечей (electric - arc furnace, EAF) хорошо разработана, начиная от составов шихты, включающих различные виды материалов (железная руда, восстановленное железо, скрап железо/сталь и т.д.) в разных пропорциях в зависимости от вида и качества стали, которую необходимо получить.

Подача шихтового материала в печь может быть прерывистой или непрерывной.

Каждый из документов KR 100685049, US 4579524 и ЕР 0526664 описывает устройство для прерывистой подачи шихтового материала в металлургическую печь и соответствующую систему управления подаваемого отдельными порциями шихтового материала.

Настоящее изобретение, напротив, относится к способу и системе управления шихтовым материалом и отслеживания шихтового материала, подаваемого непрерывным образом в металлургическую печь, в частности в электропечь для производства стали, с помощью устройства подобного, например, тому, которое описано в документе US 6450804, содержимое которого включается в настоящую заявку путем ссылки.

Подающие устройства, как описано, например, в US 6450804, представляют собой, в целом, конвейер непрерывного действия, например вибрационный или ленточный, который проходит вдоль печи и имеет загрузочный конец и разгрузочный конец, который устанавливается рядом с загрузочным окном, выполненным с одной стороны печи.

Вдоль конвейера непрерывного действия последовательно располагаются, начиная с его загрузочного конца по направлению к его разгрузочному концу, участок загрузки шихтового материала для подачи в печь, участок предварительного подогрева загруженного шихтового материала и участок для ввода предварительно подогретого шихтового материла в печь.

На участке загрузки шихтовый материал, подлежащий обработке, высыпается на конвейер непрерывного действия с помощью соответствующих устройств управления кранового типа или типа манипулятора.

Участок предварительного подогрева состоит, между тем, из закрытого туннеля, внутри которого шихтовый материал фактически предварительно подогревается с помощью соответствующих горелок и/или посредством тепла, прямо или косвенно извлекаемого от дымовых газов, отходящих из печи.

Участок ввода предварительно подогретой шихты внутрь печи содержит устройство для соединения конвейера непрерывного действия с печью, причем это устройство соединяется мобильным образом с загрузочным окном печи.

Технологии производства стали в общем и технологии непрерывной подачи шихтового материала в частности предусматривают поддержание заранее заданного минимального уровня жидкого металла в плавильной емкости печи, к которой осуществляется подача шихтового материала, транспортируемого конвейером непрерывного действия.

В таком контексте особенно ощущается необходимость в том, чтобы иметь возможность контролировать выход продукции из каждой отдельной шихты и оптимизировать состав шихтового материала в зависимости от качества стали, которую необходимо получить.

Из US 5948137 известна система для определения веса и анализа состава шихтового материала, непрерывно подаваемого в металлургическую печь, в которой анализ состава осуществляется с помощью анализирующего устройства так называемого типа «Prompt Gamma-Ray Neutron Activation Analysis» (нейтронно-активационный анализ по мгновенному гамма-излучению, PGNAA). Такую систему, однако, трудно внедрить на промышленном уровне как в связи со сложностью, так и из-за расходов на установку и административных расходов такого анализирующего устройства, а также в связи с опасными условиями металлургического производства, где было бы необходимо применить такое устройство.

Из US 6004504 известны способ и устройство для управления непрерывным производством стали, где в непосредственной близости от входа на участок предварительного подогрева предусматривают средства для определения веса и скорости продвижения шихтового материала, ранее поданного на конвейер непрерывного действия вдоль соответствующего участка загрузки. Определенные вес и скорость шихты используются для экстраполирования скорости потока шихты, поступающей в печь, а также в зависимости от сигналов, зарегистрированных термодатчиками и датчиками уровня, установленными в печи, для оценки уровня металла в печи.

Способ и устройство управления, как описано в US 6004504, не позволяют определить типологию (качество/состав) шихтового материала, непрерывно подаваемого в печь, а значит, оценить соответствующий выход продукции и, следовательно, осуществить вмешательство в рецепт плавки в зависимости от качества стали, которую необходимо получить.

Целью настоящего изобретения является разработка способа и системы управления шихтовым материалом и отслеживания шихтового материала, который транспортируется конвейером непрерывной подачи металлургической печи, в частности электропечи для производства стали, которые позволяют преодолеть вышеупомянутые недостатки известного уровня техники.

В объеме такой общей цели одной из целей настоящего изобретения является разработка способа и устройства управления шихтовым материалом и отслеживания шихтового материала, который транспортируется конвейером непрерывной подачи металлургической печи, в частности электропечи для производства стали, которые позволяют оценить с достаточной точностью, с точки зрения качества (типа) и количества, шихтовый материл, подаваемый в металлургическую печь, и время, за которое он вводится в саму печь.

Другой целью настоящего изобретения является разработка способа и устройства управления шихтовым материалом и отслеживания шихтового материала, который транспортируется конвейером непрерывной подачи металлургической печи, в частности электропечи для производства стали, которые позволяют оценивать выход продукции из каждой шихты и осуществлять управление гибким образом загрузкой различных по качеству (типам) и различных по количеству шихтовых материалов в зависимости от рецептуры плавки и качества стали, которую необходимо получить.

Эти цели в соответствии с настоящим изобретением достигаются путем реализации способа управления шихтовым материалом и отслеживания шихтового материала, который транспортируется конвейером непрерывной подачи металлургической печи, в частности электропечи для производства стали, как указано в пункте 1 формулы изобретения.

Другие признаки предлагаются в зависимых пунктах 2-10.

Более того, указанные цели достигаются с помощью системы управления шихтовым материалом и отслеживания шихтового материала, который транспортируется конвейером непрерывной подачи металлургической печи, в частности электропечи для производства стали, как указано в пункте 11 формулы.

Другие признаки предлагаются в зависимых пунктах 12-18.

Признаки и преимущества способа и системы управления шихтовым материалом и отслеживания шихтового материала, который транспортируется конвейером непрерывной подачи металлургической печи, в частности электропечи для производства стали, в соответствии с настоящим изобретением станут более понятными из последующего описания, в котором приводятся примеры и которое не является ограничивающим, со ссылкой на сопроводительные схематические чертежи, на которых:

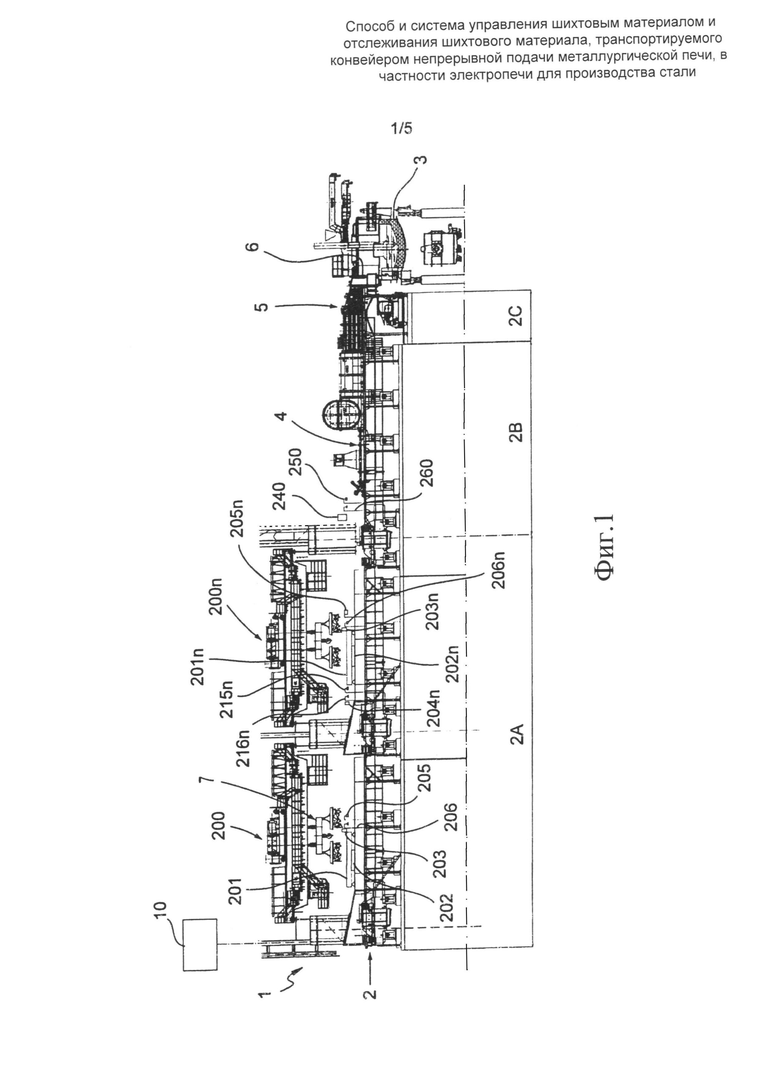

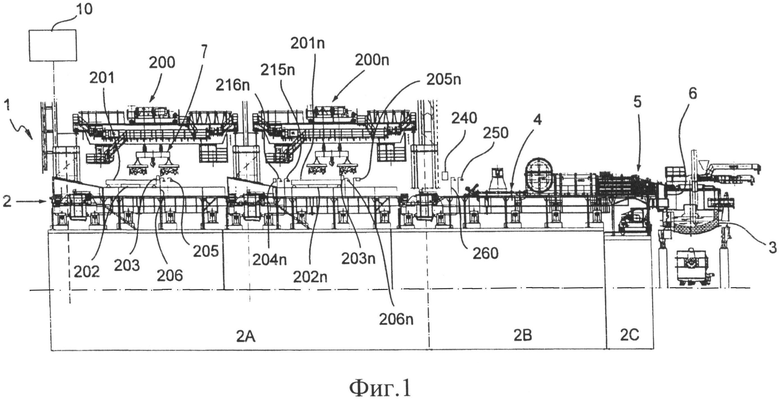

на фиг.1 представлен схематический вид сбоку системы в соответствии с настоящим изобретением, используемой в конвейере непрерывного действия дуговой электропечи;

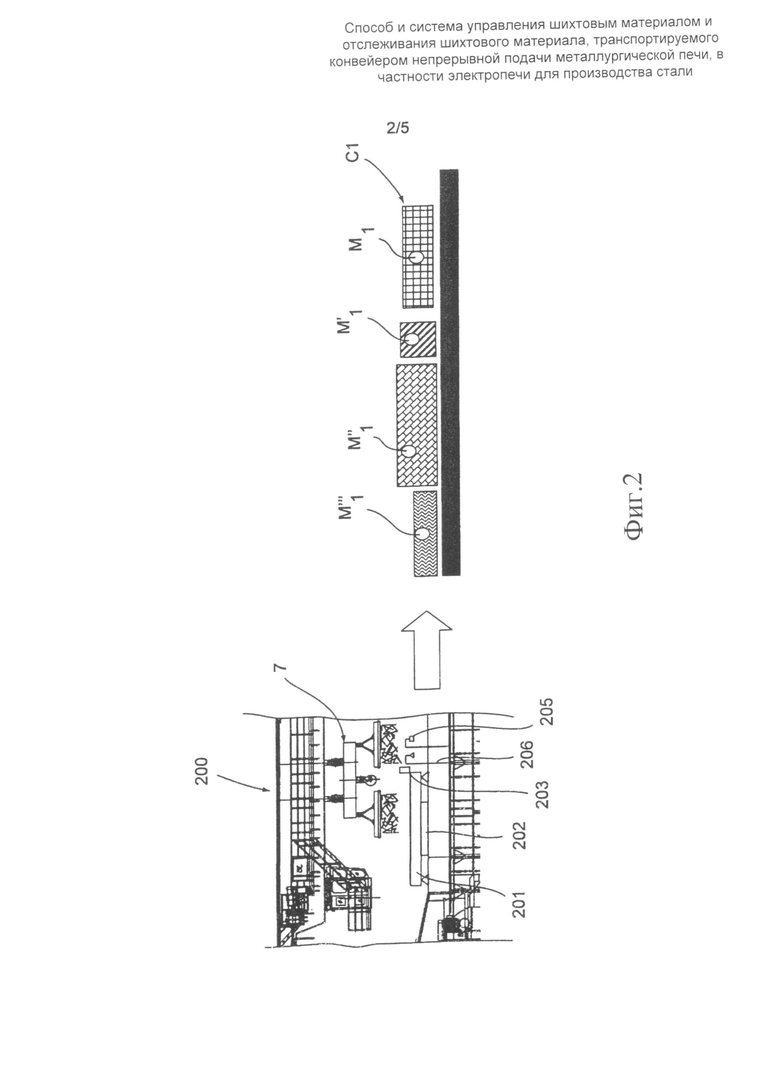

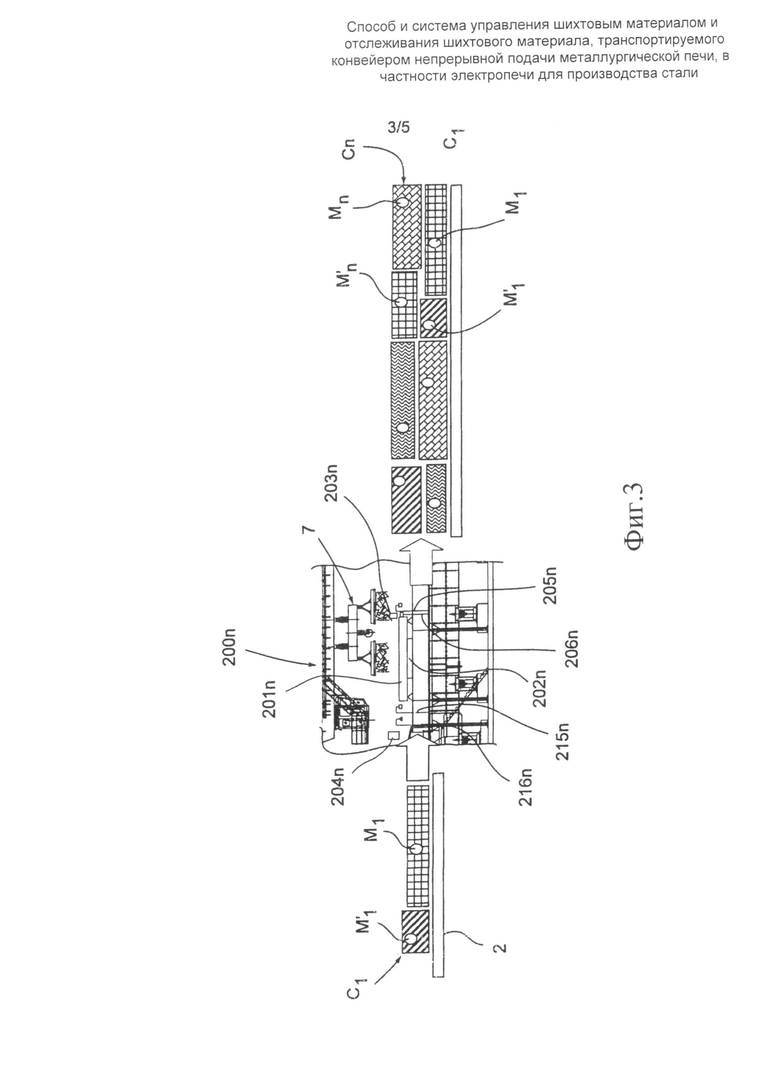

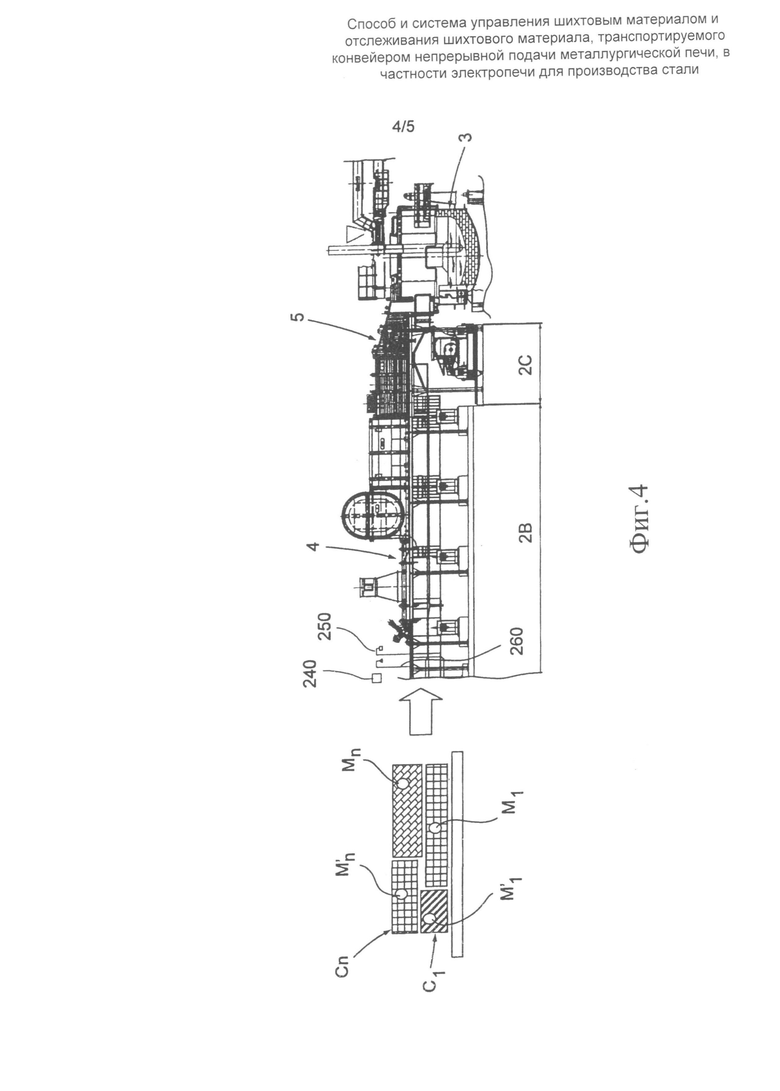

на фиг.2, 3 и 4 схематически представлены последовательные шаги погрузки на конвейер непрерывного действия различных порций шихты на многих различных станциях загрузки;

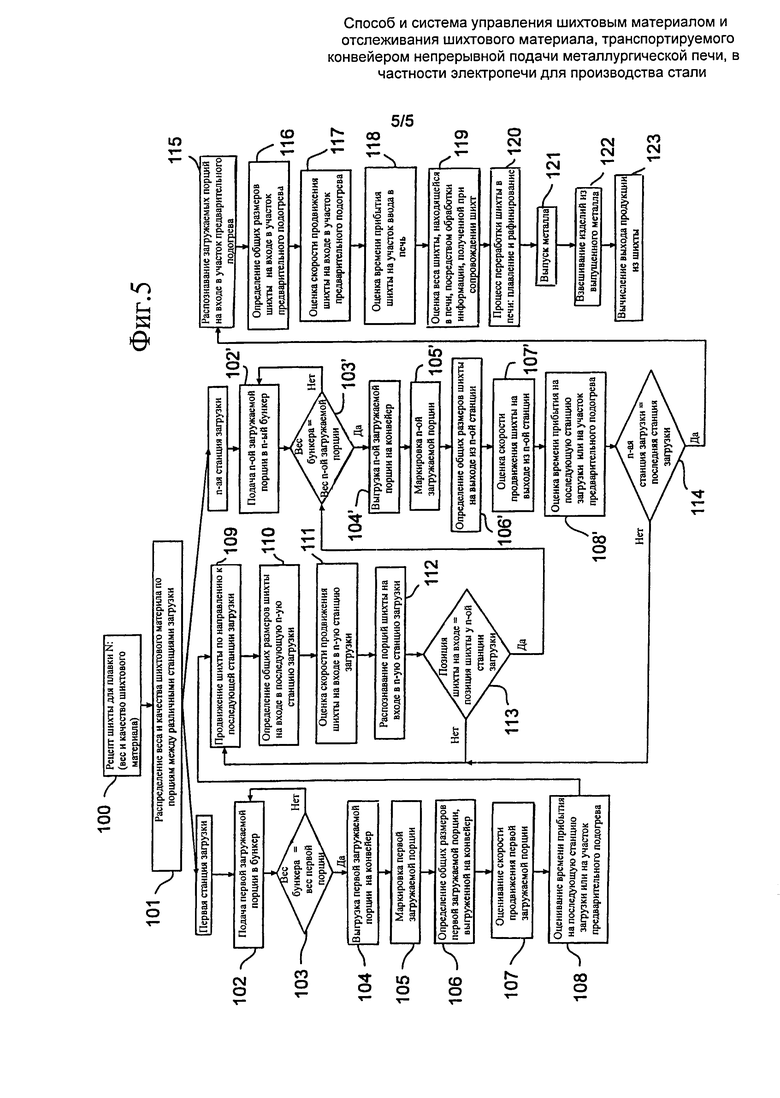

на фиг.5 представлена блок-схема способа в соответствии с настоящим изобретением.

Со ссылкой на чертежи, представлена система 1 управления шихтовым материалом и отслеживания шихтового материала, транспортируемого конвейером 2 непрерывного действия, для подачи в металлургическую печь 3, в частности электропечь для производства стали.

Печь 3 является, предпочтительно, но не исключительно, дуговой электропечью, но она также может быть индукционной или плазменной.

Конвейер 2 является, предпочтительно, но не исключительно, вибрационным, но он также может быть ленточным или аналогичным.

Конвейер 2 содержит, последовательно начиная от его входного конца по направлению к выходному концу, участок 2A загрузки шихтового материла для подачи в печь 3, участок 2B предварительного подогрева загруженного шихтового материала и участок 2C для ввода в печь 3 предварительно подогретого шихтового материала.

Вдоль участка 2A загрузки имеется по меньшей мере первая станция 200 загрузки материала, за которой следуют одна или более последующих n-х станций 200n загрузки.

Ниже по потоку от участка 2A загрузки имеется участок 2B предварительного подогрева, который обычно состоит из закрытого туннеля 4, в котором шихтовый материал предварительно подогревается теплом, создаваемым соответствующими горелками и/или прямо или косвенно извлеченным от дымовых газов, отходящих из печи 3.

Выход участка 2B предварительного подогрева связан с участком 2C ввода, который обычно содержит устройство 5 для соединения с загрузочным окном 6, выполненным на одной стороне печи 3.

Конвейер 2, печь 3, участок 2A загрузки, участок 2B предварительного подогрева и участок 2C ввода далее подробно не описываются, так как они хорошо известны, как, например, описано в документе US 6450804, содержимое которого включается в настоящий документ путем ссылки.

На первой станции 200 загрузки и на каждой последующей n-й станции 200n загрузки имеется соответствующий загрузочный бункер 201, 201n стационарного или мобильного типа, относящийся к конвейеру 2.

Первый бункер 201 и каждый n-й последующий бункер 201n связаны с соответствующими средствами 202, 202n для определения веса материала, загруженного в них с помощью загрузочных устройств, которыми, как правило, оборудуется сталелитейное предприятие, например, такого типа, как передвижной стреловой грузоподъемный кран 7.

Средства 202, 202n для определения веса включают в себя, например, сенсоры, датчики нагрузки и аналогичные устройства.

У первого бункера 201 и каждого n-го последующего бункера 201n, кроме того, предусматривают средства 203, 203n для маркировки, соответственно, первой порции C1 шихты и каждой последующей n-й порции Cn шихты, соответственно, разгружаемых ими на конвейер 2, с помощью средств M1, Mn идентификации.

Средства M1, Mn идентификации, например, могут состоять из источника электромагнитного излучения и, в случае если каждая порция шихты состоит, в свою очередь, из множества разных материалов, каждый материал может быть маркирован соответствующими средствами M1, M1', M1'', M1''' и Mn, Mn', Mn'', Mn''' и т.п.

На входе каждой n-й станции 200n загрузки предусматривают соответствующие средства 204n для распознавания, с помощью соответствующих средств M1, Mn идентификации, (n-1) порций шихты, выгруженных на предшествующих станциях загрузки и присутствующих в шихтовом материале, поступающем на них.

Аналогичные средства 240 для распознавания присутствуют на входе участка 2B предварительного подогрева.

В случае если средства M1, Mn идентификации являются средствами типа источника электромагнитного излучения, средства 204n и 240 распознавания являются устройствами приемного типа.

Однако не исключаются разные средства для идентификации и распознавания, например, на основе применения к различным порциям шихты или к различным материалам, образующим каждую порцию шихты, соответствующей окраски.

Ниже по потоку, относительно направления продвижения конвейера 2, от первого бункера 201 и каждого последующего n-го бункера 201n устанавливают средства 205, 205n для определения общих размеров, соответственно, первой порции C1 шихты и каждой последующей n-й порции шихты, то есть шихты, выходящей из n-й станции 200n загрузки, присутствующей на конвейере 2.

Аналогичные средства 215n и 250 для определения общих размеров предусматривают на входе каждой n-й станции 200n загрузки и участка 2B предварительного подогрева.

Средства 205, 205n, 215n и 250 для определения общих размеров включают в себя средства для получения профиля, соответственно, первой порции C1 шихты, выходящей из первой станции 200 загрузки, шихты, выходящей из каждой последующей n-й станции 200n загрузки, и шихты, поступающей на n-ю станцию 200n загрузки, и участка 2В предварительного прогрева на по меньшей мере одной плоскости, поперечной к направлению продвижения конвейера 2.

В предпочтительном варианте такими средствами для получения профиля шихт, присутствующих на конвейере 2, являются средства типа сканирующего радара. Однако не исключаются альтернативные варианты, например, средства оптического, лазерного сканирования или иные.

Ниже по потоку, относительно направления продвижения конвейера 2, от первого бункера 201 и каждого последующего n-го бункера 201n устанавливают средства 206, 206n для определения скорости продвижения, соответственно, первой порции С1 шихты и каждой последующей n-й порции Cn шихты, то есть шихтового материала, выходящего из n-й станции 200n загрузки, вдоль участка 2A загрузки конвейера 2.

Аналогичные средства 216n, 260 для определения скорости продвижения шихты устанавливаются на входе каждой n-й станции 200n загрузки и участка 2B предварительного подогрева.

В предпочтительном варианте средства 206, 206n, 216n и 260 для определения скорости продвижения, соответственно, первой порции C1 шихты, шихты, выходящей из n-й станции 200n загрузки, шихты, поступающей на n-ю станцию 200n загрузки, и шихты, поступающей на участок 2В предварительного подогрева, включают в себя средства для получения множества изображений соответствующих шихт с задержками времени, при этом упомянутые изображения и соответствующие значения времени захвата затем взаимно коррелируются и обрабатываются с помощью соответствующих алгоритмов составления и обработки для получения в результате оценки скорости продвижения соответствующего шихтового материала.

Однако не исключаются различные варианты средств для определения скорости шихт, например, радиационных, лазерных устройств или других устройств.

В случае если средства для определения скорости продвижения шихт являются средствами, основанными на получении серии последовательных изображений самих шихт, такие изображения могут быть использованы и обработаны для получения информации, относящейся к их величине, общим размерам порций, которые образуют их, или разным материалам, которые образуют каждую порцию.

Более того, не исключается возможность того, что средства для определения общих размеров шихт могут в действительности совпадать со средствами для определения скорости продвижения тех же самих шихт, в случае если последние основываются на получении серии последовательных изображений самих шихт.

Система 1 также содержит блок 10 обработки и управления, который получает на входе определенные данные и сигналы, переданные каждым из средств 202, 202n для определения веса, средств 203, 203n для маркировки, средств 204n, 240 для распознавания, средств 205, 205n и 250 для определения общих размеров и средств 206, 206n, 216n и 260 для определения скорости.

Блок 10 обработки и управления также получает на входе сигнал, переданный средствами для определения веса расплавленного металла, выпущенного из печи 3, которые связаны с ковшом для сбора выпущенного расплавленного металла и не показаны подробно, или переданный системами для взвешивания печи посредством разницы за счет количества выпущенного металла, как, например, описано в EP 1872074.

Блок 10 обработки и управления также связан со средствами памяти, содержащими архив рецептов плавок, и со средствами для управления загрузочными устройствами (передвижной стреловой грузоподъемный кран 7) и приведения их в действие, которые не показаны.

Блок-схема на фиг.5 и последовательность шагов, показанных на фиг.2-4, проиллюстрирован способ в соответствии с настоящим изобретением, осуществленный системой, описанной выше.

Как только установлен заранее заданный рецепт шихты для n-й плавки металла, которую надо осуществить (шаг 100 схемы), блок 10 обработки и управления определяет (шаги a) и a'); шаг 101 схемы) типологию и вес материала первой порции C1 и каждой возможной последующей n-й порции Cn шихты для загрузки, соответственно, в первую станцию 200 загрузки и в каждую возможную последующую n-ю станцию 200n загрузки для получения заранее заданного рецепта.

На основе распределения, с точки зрения качества и количества, шихтового материала и разных порций C1-Cn шихты, установленных таким образом, загрузочные устройства (передвижной стреловой грузоподъемный кран 7) подает в первый бункер 201 первой станции 200 загрузки первую порцию шихты (шаг b); шаг 102 схемы), фактический вес (шаг c) которой определяется средствами 202 для определения веса.

Когда определенный фактический вес достигает значения, определенного на шаге a) (шаг 103 схемы), первую порцию C1 шихты выгружают на конвейер 2 (шаг d); шаг 104 схемы).

Средства 203 для маркировки связывают первую порцию C1 шихты с соответствующими средствами идентификации M1 (шаг e); шаг 105 схемы) или M1, M1', M1'' и M1''', в случае, например, если первая порция C1 шихты состоит из множества разных материалов.

Средства 205 для определения общих размеров затем определяют двух- или трехмерные общие размеры первой порции C1 шихты на выходе из первой станции 200 загрузки (шаг f); шаг 106 схемы), и средства 206 для определения скорости определяют или позволяют оценить (шаг g); шаг 107 схемы) скорость продвижения первой порции C1 шихты вдоль участка 2A загрузки конвейера 2 и время прибытия (шаг g); шаг 108 схемы) той же порции, поступающей на возможную последующую n-ю станцию 200n загрузки последующей n-й порции Cn шихты или на участок 2B предварительного подогрева.

Оценка времени прибытия первой порции C1 шихты на возможную последующую n-ю станцию 200n загрузки или поступления на участок 2В предварительного подогрева происходит через обработку расчетной скорости и длины конвейера 2, то есть расстояния между первой станцией 200 загрузки и n-й станцией 200n загрузки и входом участка 2B предварительного подогрева.

В случае если имеется последующая n-ая станция 200n загрузки, где n≥2, первая порция шихты или (n-1) порции шихты, выгруженные на конвейер 2, продвигаются к ней (шаг 109 схемы).

На входе n-й станции 200n загрузки порции (n-1) шихты, выгруженные на предшествующих станциях загрузки, идентифицируются средствами 204n для распознавания с помощью соответствующих средств M1, Mn идентификации (шаг I); шаг 112 схемы).

На входе n-й станции 200n загрузки средства 215n для определения общих размеров всегда определяют общие фактические размеры шихтового материала, поступающего на нее (шаг II); шаг 110 схемы).

Затем оценивается позиция в отношении шихты, поступающей на n-ю станцию 200n загрузки, на которой выполняется выгрузка n-й порции Cn шихты в зависимости от фактических общих размеров шихтового материала, поступающего на n-ю станцию 200n загрузки, и от распределения (n-1) порций шихты, ранее выгруженных на конвейер 2 (шаг III).

Всегда на входе n-й станции 200n загрузки средства 216n для определения скорости определяют или позволяют оценить скорость продвижения шихты, поступающей на n-ю станцию 200n загрузки, вдоль участка 2A загрузки и время прибытия позиции для выгрузки, рассчитанное для n-й станции 200n загрузки (шаг IV; шаг 111 схемы).

Когда позиция шихтового материала, поступающего на n-ю станцию загрузки, соответствует расчетной позиции, n-ая порция Cn шихты выгружается на конвейер 2 (шаг V); шаг 113 схемы).

Для каждой n-й станции 200n загрузки, аналогичным образом, как и для первой станции 200 загрузки, на основе распределения в зависимости от качества и количества шихтового материала по разным порциям C1-Cn шихты, установленным блоком 10 обработки и управления, загрузочные устройства (передвижной стреловой грузоподъемный кран 7) подают в n-ый бункер 201n n-й станции 200n загрузки n-ю порцию Cn шихты (шаг b'); шаг 102' схемы), для которой устройства 202n для определения веса определяют фактический вес (шаг с').

Когда установленный фактический вес достигает значения, определенного на шаге а') (шаг 103' схемы), n-ю порцию Cn шихты выгружают на конвейер 2 (шаг а'); шаг 104' схемы).

Средства 203n для маркировки связывают соответствующие средства Mn идентификации (шаг e'); шаг 105' схемы) с n-й порцией Cn шихты.

Средства 205n для определения общих размеров затем определяют двух- или трехмерные общие размеры n-й порции Cn шихты, то есть шихтового материала, выходящего из n-й станции 200n загрузки (шаг f); шаг 106' схемы), и средства 206n для определения скорости определяют или позволяют оценить (шаг g'); шаг 107' схемы) скорость продвижения n-й порции Cn шихты, то есть шихты, выходящей из n-й станции 200n загрузки, вдоль участка 2A загрузки конвейера 2 и время прибытия (шаг g'); шаг 108' схемы) той же самой порции, поступающей на возможную последующую станцию 200n+1 загрузки последующей порции Cn+1 шихты или на участок 2В предварительного подогрева.

Покидая последнюю станцию загрузки (шаг 114 схемы), шихтовый материал, состоящий из различных порций C1, C2, … Cn шихты, каждая из которых, на основе определенных и расчетных данных, где тип (качество), вес, позиция и фактическая скорость, а также соответствующие общие размеры известны, доходит до ввода на участок 2B предварительного подогрева.

Здесь средства 240 для распознавания распознают в выгруженном шихтовом материале первую порцию C1 шихты и возможные последующие порции Cn шихты, впоследствии выгруженные на конвейер 2, посредством соответствующих средств M1, Mn идентификации (шаг n); шаг 115 схемы).

Всегда на входе на участок 2B предварительного подогрева соответствующие средства 250 для определения общих размеров определяют общие размеры шихтового материала, включающего в себя первую порцию C1 шихты и возможные последующие порции Cn шихты, впоследствии выгруженные на конвейер 2 (шаг i); шаг 116 схемы).

Таким же образом средства 260 для определения скорости определяют или позволяют оценить скорость продвижения первой порции C1 шихты и возможных последующих порций Cn шихты, впоследствии выгруженных на конвейер 2, вдоль участка 2B предварительного подогрева и соответствующее время прибытия на участок 2C ввода в печь (шаг 1); шаги 117 и 118 схемы).

Даже в таком случае время прибытия шихты или различных порций шихты на участок 2C ввода в печь 3 оценивают на основе данных о скорости порций шихты, ранее обработанных, и о длине конвейера 2.

На основе данных, относящихся к типу (качеству), весу, фактической позиции, скорости продвижения и общим размерам отдельных порций шихты, можно оценить вес и типологию шихты, действительно введенной в печь 3 и присутствующей в ней (шаг m); шаг 119 схемы).

Данные, относящиеся к типу (качеству), весу и общим размерам отдельных порций также позволяют оценить среднюю плотность каждой из них.

В конце операции плавления и рафинирования (шаг 120 схемы) и выпуска расплавленного металла (шаг 121 схемы) средства для определения веса, связанного с ковшом для сбора расплавленного металла или с плавильной печью, прямо или косвенно путем вычитания, получают вес выпущенного расплавленного металла (шаг n); шаг 122 схемы).

Такие данные обрабатываются блоком 10 обработки и управления для оценки выхода продукции из переработанной шихты (шаг o); шаг 123 схемы), тем самым создавая запись, на основе которой возможно оптимизировать разработку рецептур плавок в зависимости от качества производимой стали.

Затем определяется рецепт последующей плавки.

Следует оговорить, что временная последовательность шагов может быть иной, отличной от описанной; например, маркировка отдельных порций шихты может происходить до того, как они выгружаются на конвейер 2, определение общих размеров может происходить до или после определения скорости, более того, эти определения (общих размеров и скорости) могут базироваться на общей серии последовательных изображений шихтового материала в последовательные моменты времени.

Кроме того, различные шаги способа в соответствии с настоящим изобретением происходят в реальном времени в процессе непрерывной подачи шихтового материала в печь.

Способ и система в соответствии с настоящим изобретением позволяют узнать типологию (качество) и вес порции шихты, выгруженной на конвейер непрерывного действия на каждой станции загрузки, и определить в любой момент времени ее позицию, ее общие размеры и ее скорость продвижения вдоль участка загрузки и вдоль участка предварительного подогрева самого конвейера, тем самым постоянно сопровождая ее.

На основе такой информации способ и система в соответствии с настоящим изобретением позволяют, в частности, оценить типологию (качество) и вес шихтового материала, введенного в печь и переработанного в ней, за заданный интервал времени, тем самым позволяя оценить выход продукции.

Способ и система в соответствии с настоящим изобретением, благодаря тому, что они позволяют знать в любой момент времени позицию, вес, общие размеры и скорость продвижения отдельной порции шихты известного типа (качества), одинаково «маркированной» и «отслеженной» на ее пути вдоль конвейера непрерывного действия, позволяют определить, модифицировать и запрограммировать рецепты плавок гибким образом в зависимости от различных качеств металла, которые необходимо получить. Это также происходит во время продвижения шихты вдоль самого конвейера, путем модификации, например, порции шихты определенной станции загрузки или процесса в печи.

Определение общих размеров шихтового материала, поступающего и выходящего из каждой станции загрузки, и веса отдельных порций шихты позволяет оценить выбор и позиционирование последующего шихтового материала для его улучшенного распределения как в горизонтальном, так и в вертикальном направлении, вдоль конвейера непрерывного действия с точки зрения качества, веса, а также величины.

Маркировка каждой отдельной порции шихты и/или компонентов и их распознавание вдоль всего конвейера непрерывного действия, наряду с определением или оценкой скорости ее продвижения вдоль конвейера непрерывного действия, позволяют узнать ее фактическую позицию и скорость ее продвижения по направлению к печи и определить типологию и вес шихты, обрабатываемой в определенный интервал времени внутри печи.

Предложенные способ и система могут подвергаться многочисленным модификациям и вариациям, при этом они все охватываются изобретением, и все детали являются взаимозаменяемыми с технически эквивалентными элементами. На практике используемые материалы, а также размеры могут быть любыми в соответствии с техническими потребностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки доменной печи | 1987 |

|

SU1504253A1 |

| Способ загрузки доменной печи | 1986 |

|

SU1423595A1 |

| Способ загрузки шихтовых материалов в доменную печь | 1988 |

|

SU1601128A1 |

| Система для загрузки шихтовых материалов в доменную печь | 1983 |

|

SU1122700A1 |

| Способ управления выгрузкой шихтовых материалов | 1989 |

|

SU1668403A1 |

| СПОСОБ ЗАГРУЗКИ ШИХТОВЫХ МАТЕРИАЛОВ В ДОМЕННУЮ ПЕЧЬ | 1992 |

|

RU2009202C1 |

| Способ непрерывного предварительного нагрева шихтовых материалов для сталеплавильной печи и установка для его осуществления | 1986 |

|

SU1493114A3 |

| Способ загрузки шихтовых материалов в доменную печь | 1987 |

|

SU1611939A1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1988 |

|

SU1522751A1 |

| БУНКЕРНАЯ ЭСТАКАДА ДОМЕННОЙ ПЕЧИ | 1996 |

|

RU2092566C1 |

Изобретение относится к области подачи шихты к металлургическим печам. Технический результат - повышение точности отслеживания порций шихты. Способ заключается в определении (101) типа и веса материала первой порции шихты для загрузки на первую станцию (200) загрузки в зависимости от заранее заданного рецепта шихты (100), подаче (102) на первую станцию (200) загрузки первой порции шихты, определении (103) веса первой порции шихты. Выгружают (104) первую порцию (C1) шихты на конвейер (2) непрерывного действия, маркируют (105) первую порцию (C1) шихты с помощью средств (M1, M1', M1'') для идентификации. Устанавливают (106) общие размеры первой порции (C1) шихты, выгруженной на конвейер (2) непрерывного действия. Оценивают (107, 108) скорость продвижения первой порции (C1) шихты вдоль участка (2A) загрузки конвейера (2) непрерывного действия и время прибытия первой порции (C1) шихты на последующую станцию (200n) загрузки при ее наличии для загрузки последующей порции шихты или на участок (2B) предварительного подогрева. Около входа к участку (2A) предварительного подогрева распознают (115) в шихтовом материале, выгруженном на конвейер (2) непрерывного действия, первую порцию (C1) шихты и последующие порции (Cn) шихты при их наличии, впоследствии выгруженные на конвейер (2) непрерывного действия с помощью соответствующих средств (M1, M1', M1'') для идентификации. 2 н. и 16 з.п. ф-лы, 5 ил.

1. Способ управления подачей шихтового материала, транспортируемого конвейером (2) непрерывной подачи в металлургическую печь (3), в частности электропечь для производства стали, и отслеживания упомянутого шихтового материала, при этом конвейер (2) содержит последовательно расположенные, начиная от его входного конца по направлению к его выходному концу, участок (2А) загрузки шихтового материала для подачи в упомянутую печь (3), вдоль которого расположена по меньшей мере первая станция (200) загрузки материала, участок (2В) предварительного подогрева загруженного шихтового материала и участок (2С) ввода в упомянутую печь (3) предварительно подогретого шихтового материала, причем способ включает следующие шаги:

a) определение (101) типа и веса материала первой порции шихты для загрузки в упомянутую первую станцию (200) загрузки в зависимости от заранее заданного состава (100) шихты,

b) подачу (102) в упомянутую первую станцию (200) загрузки упомянутой первой порции шихты,

c) определение (103) веса упомянутой первой порции шихты,

d) выгрузку (104) упомянутой первой порции (С1) шихты на упомянутый конвейер (2),

e) отслеживание шихтового материала за счет маркировки (105) первой порции (С1) шихты с помощью средств (М1, М1′, М1″) идентификации,

f) определение (106) профиля упомянутой первой порции (С1) шихты, выгруженной на упомянутый конвейер (2),

g) определение (107, 108) скорости продвижения упомянутой первой порции (С1) шихты вдоль упомянутого участка (2А) загрузки конвейера (2) и времени прибытия упомянутой первой порции (С1) шихты на последующую станцию (200n) загрузки, при ее наличии, для загрузки последующей порции шихты или на упомянутый участок (2В) предварительного подогрева,

h) распознавание (115) в шихтовом материале, выгруженном на упомянутый конвейер (2), в непосредственной близости от входа упомянутого участка (2В) предварительного подогрева, упомянутой первой порции (С1) шихты и последующих порций (Cn) шихты при их наличии, впоследствии выгруженных на упомянутый конвейер (2), с помощью упомянутых соответствующих средств (М1, Mn) идентификации,

i) определение (117, 118) скорости продвижения упомянутой первой порции (С1) шихты и последующих порций (Cn) шихты, при их наличии, впоследствии выгруженных на упомянутый конвейер (2) вдоль упомянутого участка (2В) предварительного подогрева, и соответствующего времени поступления на упомянутый участок (2С) для ввода в печь (3).

2. Способ по п. 1, включающий шаг (i), заключающийся в определении (116) на входе на упомянутый участок (2В) предварительного подогрева фактического профиля шихтового материала, содержащего упомянутую первую порцию (С1) шихты и последующие порции (Cn) шихты при их наличии, впоследствии выгруженные на упомянутый конвейер (2).

3. Способ по п. 1 или 2, в котором вдоль упомянутого участка (2А) загрузки имеется по меньшей мере n-я станция (200n) загрузки, следующая за упомянутой станцией (200) загрузки, где n≥2, при этом упомянутый способ также включает следующие шаги:

а′) определение (101) типа и веса материала n-й порции (Cn) шихты для загрузки на n-ю станцию (200n) загрузки в зависимости от упомянутого заранее заданного состава (100) шихты,

b′) подачу (102′) в упомянутую n-ю станцию (200n) загрузки упомянутой n-й порции (Cn) шихты,

с′) определение (103′) веса упомянутой n-й порции (Cn) шихты,

d′) выгрузку (104′) упомянутой n-й порции (Cn) шихты на упомянутый конвейер (2),

е′) маркировку (105′) упомянутой n-й порции (Cn) шихты с помощью упомянутых соответствующих средств (Mn) идентификации,

f′) определение (106′) профиля шихтового материала, выгруженного на упомянутый конвейер и выходящего из n-й станции (200n) загрузки,

g′) определение (107′, 108′) скорости продвижения шихтового материала, выгруженного на упомянутый конвейер (2) и выходящего из n-й станции (200n) загрузки, вдоль упомянутого участка (2А) загрузки и времени прибытия упомянутого шихтового материала, выходящего из n-й станции (200n) загрузки и поступающего на последующую станцию (200n+1) загрузки, при ее наличии, для загрузки последующей порции шихты или на упомянутый участок (2В) предварительного подогрева.

4. Способ по п. 3, в котором до упомянутого шага d′) выгрузки выполняют следующие шаги:

I) распознавание (112) в шихтовом материале, поступающем на n-ю станцию (200n) загрузки, n-1 порций шихты, выгруженных на предшествующих станциях загрузки, с помощью упомянутых соответствующих средств (М1, Mn) идентификации,

II) определение (110) фактического профиля шихтового материала, поступающего на n-ю станцию (200n) загрузки,

III) определение применительно к шихте, поступающей на n-ю станцию (200n) загрузки, позиции, в которой выполняют выгрузку n-й порции шихты в зависимости от фактического профиля шихтового материала, поступающего на n-ю станцию (200n) загрузки, и от распределения (n-1) порций шихты, ранее выгруженных на упомянутый конвейер (2),

IV) определение (111) скорости продвижения шихтового материла, поступающего на n-ю станцию (200n) загрузки, вдоль упомянутого участка (2А) загрузки и времени прибытия определенной позиции выгрузки на упомянутую n-ю станцию (200n) загрузки,

V) проверку (113) соответствия между упомянутой позицией выгрузки и упомянутой n-й станцией (200n) загрузки.

5. Способ по п. 1 или 2, включающий следующий шаг:

m) определение (119), в зависимости от расчетных и определенных данных на предыдущих шагах (а)-(I), (а′), - (g′), веса и типа шихты, введенной в печь (3) и переработанной в ней за определенный интервал времени.

6. Способ по п. 5, включающий следующие шаги:

n) определение (122) веса расплавленного металла, извлеченного из печи,

о) оценивание (123) выхода продукции из шихты, введенной в печь (3) и переработанной в ней,

р) определение (100) состава шихты для следующей плавки.

7. Способ по п. 1 или 2, включающий шаг, заключающийся в оценивании плотности первой и n-й порции шихты в зависимости от определенного веса и данных об их профилях.

8. Способ по п. 1 или 2, в котором упомянутый шаг (е) и (е′) маркировки заключается в связывании с упомянутой первой порцией (С1) шихты и каждой последующей n-й порцией (Cn) шихты, при ее наличии, соответствующего источника электромагнитного излучения, при этом упомянутые шаги распознавания упомянутой первой порции и упомянутой n-й порции шихты состоят в приеме и распознавании электромагнитных волн, испускаемых соответствующим источником.

9. Способ по п. 1 или 2, в котором шаги (f) определения профиля упомянутой первой порции шихты, шихты, поступающей (II) и выходящей из n-й станции загрузки (f′), и шихты, поступающей на участок предварительного подогрева (i), включают определение профиля упомянутых шихт, по меньшей мере, в плоскости, поперечной направлению продвижения упомянутого конвейера.

10. Способ по п. 1 или 2, в котором при определении скорости продвижения первой порции шихты (g), шихты, поступающей (IV)на n-ю станцию (200n) загрузки и выходящей (g′) из n-й станции (200n) загрузки вдоль упомянутого участка (2А) загрузки и шихтового материала, продвигающегося вдоль упомянутого участка предварительного подогрева (I), получают серии последовательных изображений упомянутых шихт, выходящих из упомянутой первой станции загрузки, поступающих на n-ю станцию загрузки и выходящих из упомянутой n-й станции загрузки и поступающих на участок предварительного подогрева с задержками времени, определяют их корреляцию и обрабатывают полученные изображения и временные данные для получения оценки упомянутой скорости продвижения.

11. Система (1) для управления подачей шихтового материала, транспортируемого конвейером (2) непрерывной подачи в металлургическую печь (3), в частности электропечь для производства стали, и отслеживания упомянутого шихтового материала, при этом конвейер (2) содержит последовательно расположенные, начиная с его входного конца по направлению к его выходному концу, участок (2А) загрузки шихтового материала для подачи в упомянутую печь (3), вдоль которого расположена по меньшей мере первая станция (200) загрузки материала, участок (2В) предварительного подогрева загруженного шихтового материала и участок (2С) ввода в упомянутую печь (3) предварительно подогретого шихтового материала, содержащая:

- на первой станции (200) загрузки по меньшей мере один загрузочный бункер (201) для загрузки упомянутого конвейера (2), средства (202) для определения веса материала, загруженного в упомянутый бункер (201), средства (203) для маркировки первой порции (С1) шихты, поданной в упомянутый бункер (201), посредством средств (М1) идентификации, средства (205) для определения профиля упомянутой первой порции (С1) шихты, выгруженной на упомянутый конвейер (2), и средства (206) для определения скорости продвижения упомянутой первой порции (С1) шихты вдоль упомянутого участка (2А) загрузки конвейера (2) и

- расположенные в непосредственной близости от входа на упомянутый участок (2В) предварительного подогрева средства (240) для распознавания в шихтовом материале, выгруженном на упомянутый конвейер (2), упомянутой первой порции (С1) шихты и последующих порций (Cn) шихты при их наличии, впоследствии выгруженных на упомянутый конвейер (2), посредством упомянутых средств (М1, Mn) идентификации,

- блок (10) обработки и управления, выполненный с возможностью определения типа и веса материала по меньшей мере первой порции (С1) шихты для загрузки в бункер (201) упомянутой первой станции (200) загрузки в зависимости от заранее заданного состава шихты и с возможностью обработки данных, определенных упомянутыми средствами для определения веса (202), средствами для определения профиля (205), средствами для определения скорости (206) и средствами распознавания (240) для определения фактической позиции, скорости продвижения вдоль упомянутого участка (2А) загрузки и времени прибытия упомянутой первой порции (С1) шихты на следующую станцию (200n) загрузки, при ее наличии, для загрузки следующей порции (Cn) шихты или на упомянутый участок (2В) предварительного подогрева, а также фактической позиции, скорости продвижения вдоль упомянутого участка (2В) предварительного подогрева и времени прибытия на упомянутый участок (2С) ввода в печь (3) упомянутой первой порции шихты и последующих порций шихты при их наличии, впоследствии выгруженных на упомянутый конвейер (2).

12. Система (1) по п. 11, отличающаяся тем, что она содержит на входе на упомянутый участок (2В) предварительного подогрева средства (250) для определения фактического профиля шихтового материала, содержащего упомянутую первую порцию (С1) шихты и последующие порции (Cn) шихты при их наличии, впоследствии выгруженные на упомянутый конвейер (2), и средства (260) для определения скорости продвижения упомянутой первой порции (С1) шихты и последующих порций (Cn) шихты при их наличии, впоследствии выгруженных на упомянутый конвейер (2).

13. Система (1) по п. 11 или 12, в которой вдоль упомянутого участка (2А) загрузки установлена по меньшей мере n-я станция (200n) загрузки после упомянутой первой станции (200) загрузки, где n≥2, при этом упомянутая система содержит:

- по меньшей мере n-й загрузочный бункер (201n) для загрузки упомянутого конвейера (2), на упомянутой n-й станции (200n) загрузки,

- средства (202n) для определения веса материала, загруженного в упомянутый n-й бункер (201n), средства (203n) для маркировки n-й порции (Cn) шихты, поданной в упомянутый n-й бункер (201n), с помощью средств (Mn) идентификации, средства (205n) для определения профиля шихты, выходящей из n-й станции (200n) загрузки, и средства (206n) для определения скорости продвижения шихты, выходящей из n-й станции (200n) загрузки, вдоль упомянутого участка (2А) загрузки,

- при этом упомянутый блок (10) обработки и управления выполнен с возможностью определения типа и веса материала n-й порции (Cn) шихты для загрузки на n-ю станцию (200n) загрузки в зависимости от заранее заданного состава шихты и с возможностью оценки скорости продвижения вдоль упомянутого участка загрузки и времени прибытия шихты, выходящей из n-й станции загрузки, на последующую станцию загрузки, при ее наличии, для загрузки последующей порции шихты или на упомянутый участок предварительного подогрева.

14. Система (1) по п. 13, отличающаяся тем, что она содержит до упомянутого n-го бункера (201n) относительно направления продвижения упомянутого конвейера (2) средства (204n) для распознавания в шихтовом материале, поступающем на n-ю станцию (200n) загрузки, порции (n-1) шихты, загруженной на предшествующих станциях загрузки, с помощью соответствующих средств (М1-Mn-1) идентификации, средства (215n) для определения фактического профиля шихтового материала, поступающего на n-ю станцию (200n) загрузки, и средства (216n) для определения скорости продвижения шихтового материала, поступающего на n-ю станцию (200n) загрузки, при этом упомянутый блок (10) обработки и управления выполнен с возможностью оценки шихты, поступающей на n-ю станцию (200n) загрузки, позиции, в которой следует выполнить выгрузку n-й порции (Cn) шихты, в зависимости от фактического профиля шихтового материала, поступающего на n-ю станцию (200n) загрузки, и от распределения (n-1) порций шихты, ранее выгруженных на упомянутый конвейер (2), и времени прибытия определенной позиции выгрузки на упомянутую n-ю станцию (200n) загрузки, и с возможностью проверки соответствия указанной позиции для выгрузки и n-й станции загрузки.

15. Система (1) по п. 11 или 12, отличающаяся тем, что упомянутые средства (205, 205n, 250, 215n) для определения профиля и упомянутые средства (206, 206n, 260, 216) для определения скорости содержат средства для получения изображений или оптические сканирующие средства, радар, лазер или подобные средства для получения изображений шихтового материала, присутствующего на упомянутом конвейере (2).

16. Система (1) по п. 11 или 12, отличающаяся тем, что упомянутые средства (205, 205n, 250, 215n) для определения профиля содержат средства для определения профиля упомянутых шихт по меньшей мере в плоскости, поперечной направлению продвижения упомянутого конвейера (2).

17. Система (1) по п. 11 или 12, отличающаяся тем, что упомянутые средства (206, 206n, 260, 216) для определения скорости содержат средства для получения ряда последовательных изображений упомянутых шихт с задержками во времени, при этом блок (10) обработки и управления выполнен с возможностью определения корреляции и обработки изображений и полученных временных данных для оценки упомянутой скорости продвижения.

18. Система (1) по п. 11 или 12, отличающаяся тем, что упомянутые средства (203, 203n) для маркировки включают в себя средства для связывания с упомянутой первой порцией шихты и каждой последующей n-й порцией шихты, при ее наличии, соответствующих средств идентификации типа источника электромагнитных излучений, при этом упомянутые средства распознавания представляют собой средства для приема электромагнитных волн, испускаемых соответствующим источником.

| US 6450804 B2, 17.09.2002 | |||

| US 6004504 A1, 21.12.1999 | |||

| KR 4579524 B1, 22.02.2002 | |||

| US 4579524 A1, 01.04.1986 | |||

| Сошник свекловичной комбинированной сеялки | 1950 |

|

SU92521A1 |

Авторы

Даты

2016-05-10—Публикация

2011-08-15—Подача