ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к промежуточной опоре винтового конвейера.

УРОВЕНЬ ТЕХНИКИ

Как известно, винтовые конвейеры используются для перемещения порошкообразного материала и содержат кожух, который имеет загрузочный вход у одного конца разгрузочный выход у другого конца и два концевых уплотнения для герметизации двух концов, и вмещает вал со спиральной резьбой, приводимый во вращение приводным средством.

Винтовые конвейеры могут работать под углами наклона 0-90°.

Винтовые конвейеры этого типа обычно имеют значительную длину, так что они состоят из модулей, максимальная длина которых разработана для предотвращения изгибания и столкновения резьбы с кожухом.

Соединения между модулями резьбы оснащены промежуточными опорами, присоединенными к валу и которые обеспечивают структурную поддержку и передаточное перемещение.

Например, в US 7,461,902 В1 (МПК Е21С 25/00, F16C 25/04, опубл. 09.12.2008) описана промежуточная опора для винтового экструдера, используемого в промышленности добычи угля и который имеет вал, оснащенный резьбой и вращаемый вокруг оси. Промежуточные опоры находятся на одинаковом расстоянии друг от друга вдоль всей длины вала, и каждая содержит две неподвижные полуоболочки, присоединенные к внутренней поверхности кожуха винтового экструдера; неподвижное первое кольцо, присоединенное к неподвижным полуоболочкам; и внутреннее второе кольцо, прикрепленное к валу и вращающееся вместе с ним.

Также в уровне техники известны другие промежуточные опоры для винтового конвейера, например, описанные в FR 1538504 А (МПК B65G 33/32, опубл. 06.09.1968) или FR 1541607 А (МПК F16C 17/02, F16C 35/02, опубл. 10.04.1968). Такие опоры содержат подвижный узел, который является соосным с осью вращения первого вала конвейера и вращается вокруг нее, выполненный за одно целое с первым валом и содержащий второй вал и втулку, прикрепленную ко второму валу; и неподвижный узел, который также является соосным с осью вращения, содержащий поддерживающий корпус, прикрепленный к указанной втулке и жестко присоединенный к кожуху, при этом неподвижный узел также содержит множество кольцеобразных накладок, соосных с осью вращения и расположенных между поддерживающим корпусом и втулкой.

Тем не менее, промежуточные опоры известного типа имеют несколько недостатков.

Во-первых, установка их в кожух и на винтовой вал и их удаление являются довольно сложными, требующими времени и дорогими в отношении простоя.

Во-вторых, описанные промежуточные опоры быстро изнашиваются, так как они не полностью изолированы от порошкообразного материала внутри конвейера, который, смешиваясь со смазкой, смазывающей опоры, в итоге затвердевает, таким образом повреждая опоры.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка промежуточной опоры винтового конвейера, выполненной с возможностью исключения недостатков известного уровня техники и которая является дешевой и простой для производства.

Согласно настоящему изобретению разработана промежуточная опора винтового конвейера по п. 1 формулы изобретения и предпочтительно по любому из пунктов, зависящих прямо или косвенно от п. 1 формулы изобретения.

Согласно настоящему изобретению также разработан винтовой конвейер по п. 13 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Неограничивающий вариант осуществления настоящего изобретения будет описан в качестве примера со ссылкой на прилагаемые чертежи, на которых:

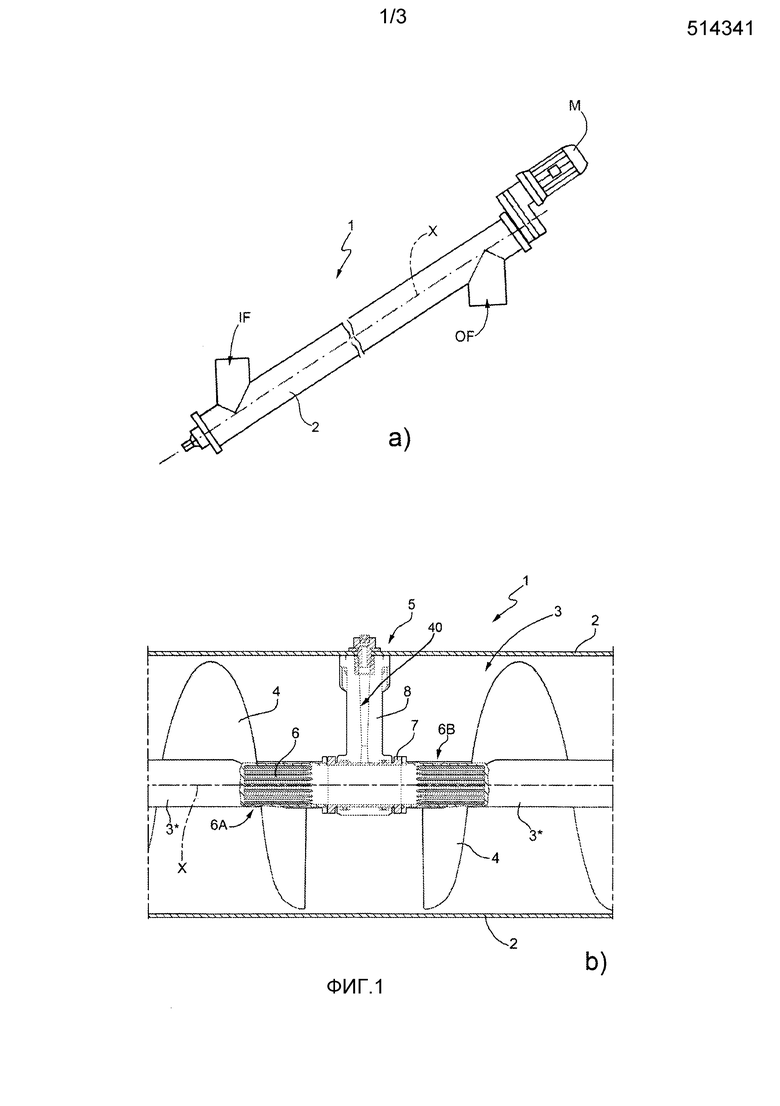

на фиг. 1a) и b) показаны соответственно общий вид спереди винтового конвейера, имеющего множество промежуточных опор согласно настоящему изобретению, и вид в разрезе винтового конвейера по фиг. 1a), на котором показано присоединение промежуточной опоры к кожуху и валу;

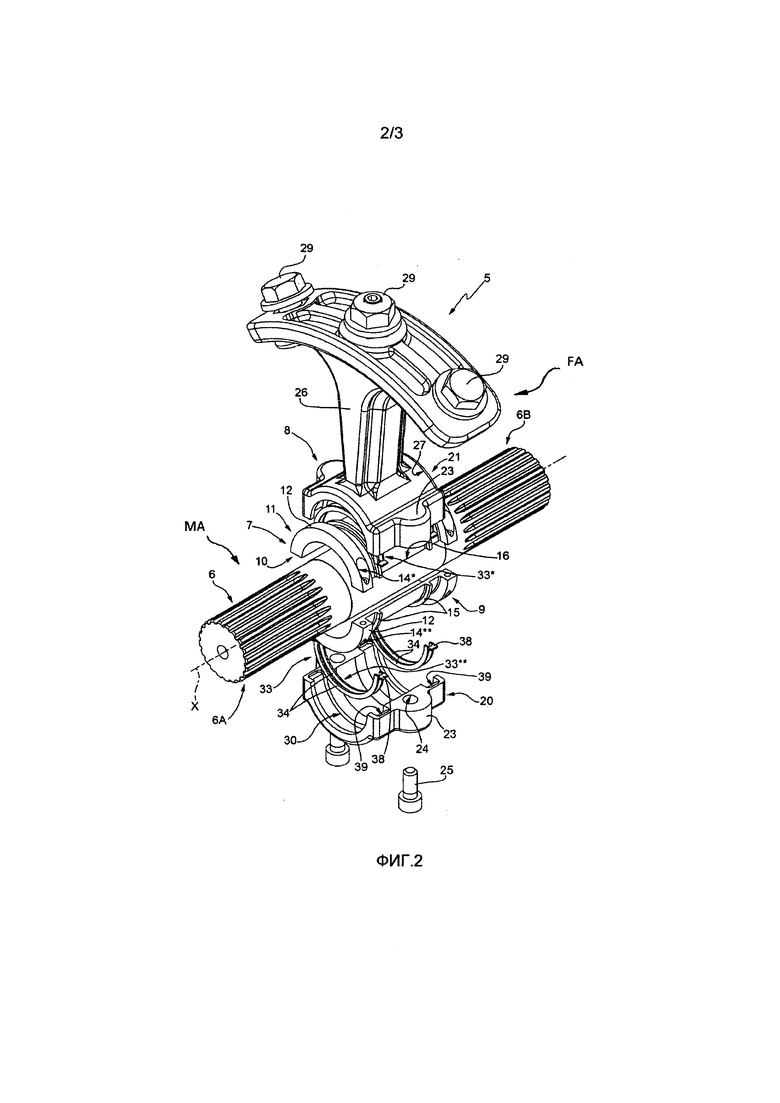

на фиг. 2 показан вид в разобранном состоянии промежуточной опоры по фиг. 1;

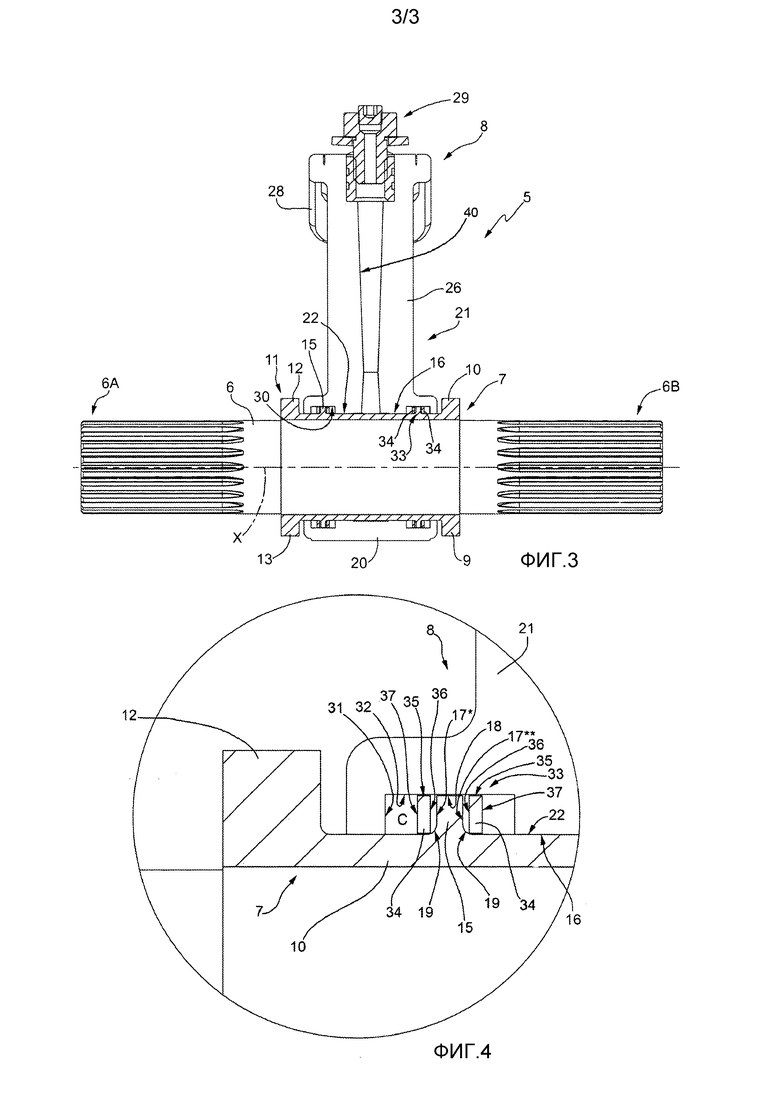

на фиг. 3 показан вид в разрезе промежуточной опоры по фиг. 1;

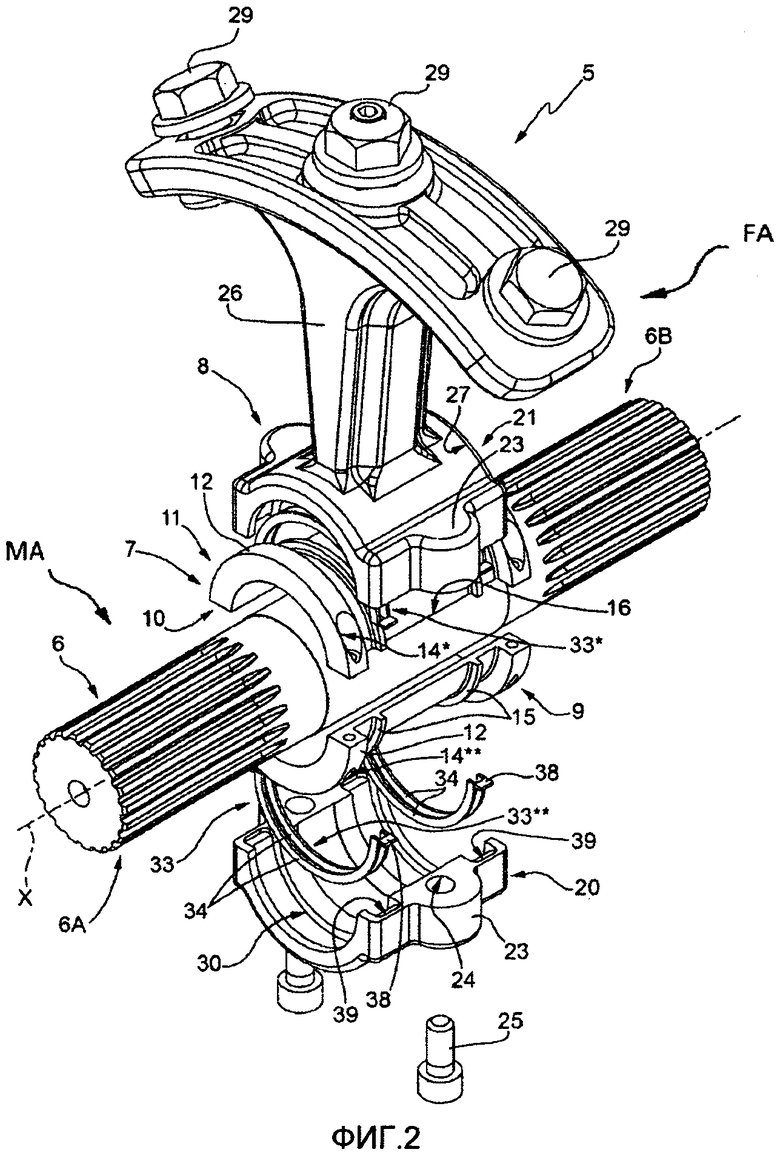

на фиг. 4 показана часть промежуточной опоры по фиг. 3.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Позицией 1 на фиг. 1a) и b) обозначен в целом винтовой конвейер, в частности для перемещения порошкообразного материала, такого как строительный цемент или предварительно подготовленная смесь.

Винтовой конвейер 1 содержит кожух 2, имеющий вход IF у первого конца, выход OF у второго конца и два долговечных уплотнения для уплотнения двух концов.

Дальнейшее описание относится к винтовым конвейерам с кожухами любой формы - трубчатыми, имеющими открытый верх, U-, V- или O-образное сечение - для легкой подачи порошкообразного материала.

Как показано на фиг. 1b), кожух 2 содержит вал 3, имеющий ось X вращения и выполненный с резьбой 4. И винтовой конвейер 1 содержит приводное средство M, не описанное подробно, для вращения вала 3.

Вал 3 содержит множество последовательных сегментов 3*, соосных друг другу и с осью X вращения и присоединенных друг к другу посредством промежуточных опор 5, которые, в дополнение к соединению сегментов 3* вала 3, также обеспечивают конструкционную поддержку для предотвращения изгибания вала 3. В предпочтительном варианте осуществления промежуточные опоры 5 расположены предпочтительно на одинаковом расстоянии друг от друга и от концевых уплотнений - вдоль всей длины вала 3.

Винтовой конвейер 1 содержит изменяющееся количество промежуточных опор 5, в зависимости от длины вала 3. Промежуточные опоры 5 на фиг. 2-4 идентичны и независимы, так что только одна подробно описана в последующем описании.

Промежуточная опора 5 содержит соединительный вал 6; втулку 7, присоединенную к соединительному валу 6; и поддерживающий корпус 8.

Соединительный вал 6 расположен, при использовании, между двумя смежными сегментами 3* вала 3, расположен соосно с осью X вращения и вращается вокруг оси X вращения вместе с валом 3; и два боковых конца 6A и 6B соединительного вала 6 предпочтительно соединены и/или заштифтованы с соответствующими концами сегментов 3*.

Втулка 7 является соосной с осью X вращения и содержит нижнюю оболочку 9; верхнюю оболочку 10; и у ее переднего и заднего конца два кольцеобразных выступа 11, выступающих вверх, то есть к кожуху 2, и соосных с осью X вращения.

Каждый выступ 11 четко разделен на верхний участок 12, образованный на верхней оболочке 10; и нижний участок 13, образованный на нижней оболочке 9. Каждый верхний участок 12 и нижний участок 13 имеют соответствующие сквозные отверстия 14* и 14**, выполненные на их боковых концах; и каждый выступ 11 может быть либо встроен во втулку 7, или заменен кольцеобразным загибом, окружающим нижнюю оболочку 9 и верхнюю оболочку 10.

При активном использовании сквозные отверстия 14* на верхних участках 12 расположены непосредственно обращенными к сквозным отверстиям 14** на нижних участках 13; и сквозные отверстия 14* и 14** соединены с использованием соответственного известного крепежного средства для захватывания вместе нижней оболочки 9 и верхней оболочки 10.

Втулка 7 также содержит два зуба 15, выступающих к кожуху 2 из цилиндрической наружной поверхности 16 втулки 7. Как показано на фиг. 3 и 4, каждый зуб 15 является кольцеобразным, соосным с осью X вращения и образован двумя противоположными боковыми поверхностями 17*, 17**, верхней цилиндрической поверхностью 18 и двумя соединительными поверхностями 19, присоединяющими его к цилиндрической наружной поверхности 16. Боковые поверхности 17*, 17** могут быть плоскими, вогнутыми или выпуклыми.

Поддерживающий корпус 8 соосен с осью X вращения и также разделен на нижний участок 20 и верхний участок 21, которые на этапе сборки присоединяются соответственно к нижней оболочке 9 и к верхней оболочке 10 втулки 7. В частности, при использовании цилиндрическая внутренняя поверхность 22 поддерживающего корпуса 8 расположена в полном контакте с цилиндрической наружной поверхностью 16 втулки 17. Как более понятно показано на фиг. 2, каждый участок 20, 21 имеет два боковых выступа 23, выступающих вбок к кожуху 2. И два боковых выступа 23 нижнего участка 20 имеют соответствующие сквозные отверстия 24 (фиг. 2) для присоединения к верхнему участку 21 с использованием известного крепежного средства 25 (не описанного подробно).

Верхний участок 21 содержит соединительный стержень 26, продолжающийся вверх к кожуху 2 от цилиндрической наружной поверхности 27 и оснащенный головкой 28 для присоединения к кожуху 2. Головка 28 имеет форму, совпадающую с контуром кожуха 2, и обеспечивает жесткое присоединение поддерживающего корпуса 8 к кожуху 2 посредством известного крепежного средства 29 (не описанного подробно).

Необходимо отметить, что поддерживающий корпус 8 находится в контакте только с втулкой 7, а не с соединительным валом 6.

Как показано на фиг. 2 и 3, поддерживающий корпус 8 имеет два кольцеобразных гнезда 30, соосных с осью X вращения, каждое из которых выполнено с возможностью совмещения, при использовании, с соответствующим зубом 15 и каждое из которых образовано двумя противоположными параллельными боковыми поверхностями 31, и цилиндрической верхней поверхностью 32.

Таким образом, две кольцеобразные камеры C для смазки образованы соосно с осью X вращения между втулкой 7 и поддерживающим корпусом 8. Каждая камера C смазывается на начальном этапе сборки промежуточной опоры 5 и изолируется от окружающего пространства для предотвращения смешивания порошкообразного материала внутри винтового конвейера 1 со смазкой и повреждения промежуточной опоры 5.

Кольцеобразная накладка 33, соосная с осью X вращения, расположена внутри каждой камеры C между втулкой 7 и поддерживающим корпусом 8 и содержит два участка 33*, 33**, которые во время сборки присоединяются к соответствующему зубу 15 на верхней оболочке 10 и нижней оболочке 9 втулки 7.

Каждая накладка 33, по существу, содержит два гребня 34, которые расположены вблизи от соответствующего зуба 15.

Как более понятно показано на фиг. 4, каждый гребень 34 образован цилиндрической верхней поверхностью 35; плоской внутренней боковой поверхностью 36, непосредственно обращенной к зубу 15; и наружной боковой поверхностью 37, противоположной и параллельной боковой поверхности 36.

Необходимо отметить, что боковые поверхности 17*, 17** зуба 15 и соответствующие внутренние боковые поверхности 36 гребней 34 не контактируют непосредственно, а находятся на небольшом расстоянии друг от друга так, чтобы образовывать зазор для смазки, для уменьшения трения между указанными поверхностями зуба 15 и гребнями 34.

Профиль зуба 15 и, в частности, наличие соединительных сторон 19 не дает боковым поверхностям 17*, 17** зуба 15 непосредственно контактировать с внутренними боковыми поверхностями 36 гребней 34. И каждая накладка 33 (то есть гребень 34) опирается, по меньшей мере частично, на две соединительные поверхности 19.

Также необходимо отметить, что каждая камера C (то есть гнездо 30) шире, чем общая ширина соответствующего зуба 15 и накладки 33 совместно, так, чтобы компенсировать любой осевой люфт из-за теплового расширения или допусков при изготовлении или сборке.

Каждый из участков 33*, 33** каждой накладки 33 имеет два концевых упора 38, в частности, в форме лапок 38, каждая из которых расположена, при использовании, внутри кармана 39 в поддерживающем корпусе 8.

Лапки 38 служат для крепкого удерживания на месте соответствующей накладки 33 и предотвращения ее вращения вокруг оси X вращения при обеспечении осевого перемещения накладки 33.

Иначе говоря, промежуточная опора 5 содержит подвижный узел MA, образованный соединительным валом 6, вращающимся вокруг оси X вращения, и втулкой 7, которая вращается вместе с соединительным валом 6; и неподвижный узел FA, образованный поддерживающим корпусом 8 (присоединенным жестко к кожуху 2) и накладками 33.

Также необходимо отметить, что канал 40 подачи масла образован в поддерживающем корпусе 8 для непрерывной смазки поддерживающей области, образованной цилиндрической внутренней поверхностью 22 поддерживающего корпуса 8 и цилиндрической наружной поверхностью 16 втулки 7.

Описанная промежуточная опора 5 имеет несколько достоинств.

В частности, расположение втулки 7 между соединительным валом 6 и поддерживающим корпусом 8 защищает от износа и, таким образом, продляет срок службы соединительного вала 6.

Как втулка 7, так и поддерживающий корпус 8 и накладки 33 разделены на верхний участок или оболочку (10, 21, 33*) и нижний участок или оболочку (9, 20, 33**) для упрощения осмотра и обслуживания промежуточной опоры 5.

Наконец, соединение поддерживающего корпуса 8, втулки 7 и накладок 33 компенсирует любой осевой люфт из-за теплового расширения или допусков при изготовлении или сборке и в то же время эффективно защищает камеры C от порошкообразного материала и пыли, циркулирующих внутри винтового конвейера 1.

Промежуточная опора (5) предназначена для винтового конвейера (1), содержащего первый вал (3), вращающийся вокруг оси (X) вращения, и кожух (2), соосный с осью вращения. Промежуточная опора содержит подвижный узел (МА), который является соосным с осью вращения и вращается вокруг нее, выполненный за одно целое с первым валом и содержащий второй вал (6) и втулку (7), прикрепленную ко второму валу; и неподвижный узел (FA), который также является соосным с осью вращения, содержащий поддерживающий корпус (8), прикрепленный к втулке и жестко присоединенный к кожуху. Неподвижный узел содержит множество кольцеобразных накладок (33), соосных с осью вращения и расположенных между поддерживающим корпусом и втулкой. Каждая накладка выполнена с упором (38) для предотвращения вращения накладки вокруг оси вращения при обеспечении небольшой величины осевого перемещения накладки. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Промежуточная опора (5) для винтового конвейера (1), содержащего первый вал (3), вращающийся вокруг оси (X) вращения, и кожух (2), соосный с осью (X) вращения, содержащая:

подвижный узел (МА), который является соосным с осью (X) вращения и вращается вокруг нее, выполненный за одно целое с первым валом (3) и содержащий второй вал (6) и втулку (7), прикрепленную ко второму валу (6); и

неподвижный узел (FA), который также является соосным с осью (X) вращения, содержащий поддерживающий корпус (8), прикрепленный к указанной втулке (7) и жестко присоединенный к кожуху (2);

причем промежуточная опора (5) отличается тем, что неподвижный узел (FA) также содержит множество кольцеобразных накладок (33), соосных с осью (X) вращения и расположенных между поддерживающим корпусом (8) и втулкой (7),

при этом каждая накладка (33) выполнена с по меньшей мере одним упором (38) для предотвращения вращения накладки (33) вокруг оси (X) вращения при обеспечении небольшой величины осевого перемещения накладки.

2. Опора по п. 1, в которой каждая накладка (33) расположена внутри соответствующей камеры (С), образованной между поддерживающим корпусом (8) и втулкой (7).

3. Опора по п. 2, в которой втулка (7) содержит множество кольцеобразных зубьев (15), соосных с осью (X) вращения, каждый из которых выступает внутрь соответствующей указанной камеры (С) от цилиндрической наружной поверхности (16) втулки (7); причем каждый из указанных зубьев (15) взаимодействует с соответствующей накладкой (33).

4. Опора по п. 3, в которой каждая накладка (33) посажена на соответствующий зуб (15); и каждая накладка (33) содержит два гребня (34), каждый из которых расположен обращенным к соответствующему зубу (15) и вблизи от него.

5. Опора по п. 4, в которой гребни (34) взаимодействуют с соответствующим зубом (15) так, чтобы боковая поверхность (36) каждого гребня (34) не контактировала с соответствующей боковой поверхностью (17*, 17**) соответствующего зуба (15).

6. Опора по п. 3, в которой каждый зуб (15) образован двумя противоположными параллельными плоскими боковыми поверхностями (17*, 17**), цилиндрической верхней поверхностью (18) и двумя соединительными поверхностями (19), присоединяющими зуб к цилиндрической наружной поверхности (16) втулки.

7. Опора по п. 6, в которой каждая накладка (33) опирается по меньшей мере частично на указанные две соединительные поверхности (19).

8. Опора по п. 2, в которой каждая камера (С) образована посредством кольцеобразного гнезда (30), соосного с осью (X) вращения и образованного в поддерживающем корпусе (8).

9. Опора по п. 8, в которой гнездо (30) шире, чем накладка (33).

10. Опора по п. 1, в которой каждая накладка (33) разделена на нижний участок (33**) и верхний участок (33*), которые посажены на втулку (7) при сборке.

11. Опора по п. 1, в которой цилиндрическая внутренняя поверхность (22) поддерживающего корпуса (8) расположена в полном контакте с цилиндрической наружной поверхностью (16) втулки (7).

12. Винтовой конвейер (1) для передачи порошкообразного материала, содержащий множество промежуточных опор (5) по п. 1.

13. Винтовой конвейер по п. 12, содержащий первый вал (3), в свою очередь содержащий множество сегментов (3*), вращающихся вокруг оси (X) вращения и последовательно присоединенных друг к другу посредством соответствующих промежуточных опор (5); причем второй вал (6) каждой промежуточной опоры (5) выполнен с возможностью соединения двух последовательных сегментов (3*).

| FR 1538504 A, 06.09.1968 | |||

| Устройство для обнаружения пакетных ошибок | 1987 |

|

SU1541607A1 |

| Подвесная промежуточная опора винтового конвейера | 1980 |

|

SU933575A1 |

| US 4645067 A1, 24.02.1987. | |||

Авторы

Даты

2016-05-20—Публикация

2012-09-14—Подача