Область техники, к которой относится изобретение

Настоящее изобретение относится к анодным материалам на основе соединений включения лития в графитные спели и отрицательным электродам, изготовленным из них. Более конкретно, настоящее изобретение относится к получению графитной спели с высокими обратимыми емкостями, применимой в качестве активного вещества материалов отрицательных электродов в литий-ионных аккумуляторах, из предшественников, представляющих собой органические полимерные отходы, простым недорогим способом.

Графитную спель, полученную в соответствии с настоящим изобретением, можно использовать для отрицательных электродов высокой емкости в литий-ионных аккумуляторах. В рамках способа также предлагается способ получения подобного графитного материала из природных и синтетических органических полимеров, включая пластики, не являющиеся биоразлагаемыми, или их смеси. Графитовые продукты обеспечивают получение обратимых емкостей в диапазоне от 300 до 600 мА·ч·г-1 с плоскими профилями напряжения для электрохимического включения/извлечения лития при потенциалах меньше 200 мВ.

Предшествующий уровень техники изобретения и его описание

В литий-ионных аккумуляторах и литий-ионных полимерных аккумуляторах обычно используют углеродные материалы в качестве активных материалов их отрицательных электродов. Как природный, так и синтетический углерод изучены в отношении свойств включения в них лития для возможного применения в качестве анодов в литий-ионных аккумуляторах. Электрохимические характеристики включения/извлечения лития для углеродных материалов зависят от ряда структурных и морфологических особенностей материала основы, в том числе размера частиц, площади поверхности, текстуры поверхности, степени кристалличности, содержания водорода и природы поверхностных функциональных групп. Перспективные углеродные материалы для активных анодных материалов литий-ионных аккумуляторов в широком смысле находят применение в двух формах: графитной и разупорядоченной.

Разупорядоченные углеродные материалы не имеют дальнего кристаллического порядка. Они часто содержат значительные количества водорода и демонстрируют емкости включения лития намного больше 372 мА·ч·г-1, теоретически возможные в случае чисто графитных структур. Более того, они характеризуются наклонными разрядными кривыми, что приводит к уменьшению напряжений элемента в процессе разряда. Можно, например, сослаться на следующие работы: Т. Zheng, J.S. Xue, J.R. Dahn, Chem. Mater. 8 (1996) 389; H. Fujimoto, A. Mabuchi, К. Tokumitsu, Т. Kasuh, J. Power Sources 54 (1995) 440; S. Yata, Y. Hato, H. Kinoshita, N. Ando, A. Anekawa, T. Iriyama, T. Hashimoto, S. Yamazaki, F. Kawakami, H. Shiroki, T. Yamabe, J. Power Sources 56 (1995) 205; и J.S. Xue, J.R. Dahn, J. Elecrochem. Soc. 142 (1995) 3668, в которых сообщается об емкостях включения лития, намного превышающих 372 мА·ч·г-1. Дополнительным недостатком подобных углеродных материалов является значительный гистерезис кривых заряда-разряда. С другой стороны, графитные углеродные материалы имеют лишь умеренно высокие литиевые емкости накопления, ограниченные 372 мА·ч·г-1 ввиду предельного стехиометрического отношения LiC6 литиированного углерода. Однако их относительно плоские профили потенциалов, близкие к окислительно-восстановительному потенциалу пары Li+/Li, управляемая кинетика и обратимость процесса внедрения лития, безопасность, нетоксичность, низкая стоимость делают их привлекательными в качестве анодных материалов включения лития.

Синтетическое получение графитных материалов из мягких или графитизирующихся углеродных материалов включает в себя применение высоких температур, часто выше 2800°С, что делает процесс графитизации энергозатратным и дорогим. Соответственно, существует потребность в низкозатратном способе получения углеродных активных анодных материалов, характеризующихся желаемыми электрохимическими свойствами графитных и разупорядоченных углеродных материалов, в особенности, плоскими разрядными кривыми при потенциалах, близких к потенциалу лития; обратимыми емкостями, превосходящими теоретическую величину для графитных материалов и обладающими очень малым гистерезисом кривых заряда-разряда. Целесообразность подобных анодов становится более актуальной, чем когда-либо ранее, с учетом того, что некоторые новые области применения, такие как электрическая тяга, требуют анодов с более высокими емкостями.

Можно упомянуть ссылку на патент Японии JP 2000182617 A2 ″Carbon material for lithium secondary battery electrode and its manufacture, and lithium secondary battery″, в котором углеродный материал для электрода вторичного литиевого аккумулятора является углеродным порошком, полученным карбонизацией и графитизацией графитной спели с дегтем, смолой или их смесью, для изготовления электрода. Однако графитная спель, описанная в данном изобретении, получена способом, отличным от существующего в известном уровне технике, и демонстрирует высокие емкости.

Можно привести ссылку на статью журнала ″J. Electrochem. Soc. 137 (1990) 2009″, в которой R. Fong, U. von Sacken и J.R. Dahn раскрыли графитные материалы, которые могут обеспечивать получение емкостей, близких к 372 мА·ч·г-1, теоретически возможной емкости графита с включением лития. Однако указанная величина разрядной емкости достигалась только при очень низких скоростях тока отдачи. Настоящее изобретение направлено на устранение недостатков разновидностей углеродных материалов, и в нем предлагается способ получения материалов на основе графитной спели, которые демонстрируют плоские разрядные кривые при потенциалах, близких к потенциалу лития, обратимые емкости в диапазоне от 300 до 600 мА·ч·г-1 и очень малый гистерезис кривых заряда-разряда.

Источником анодных материалов на основе графитовой спели, описанных в настоящем изобретении, является серый чугун. Серый чугун, называемый так вследствие серого цвета поверхности скола, содержит углерод в форме графита в матрице, состоящей из феррита, перлита или смеси данных двух веществ. Графитовая спель представляет собой углерод, выделяющийся при охлаждении пересыщенного раствора углерода в железе. Другими словами, способ образования графита между границами зерен при охлаждении пересыщенного раствора углерода в железе, как правило, в форме чугуна или передельного чугуна, является низкотемпературной альтернативой получению углеродных материалов с высоким содержанием графита. Размер и форма, в которой графит присутствует в матрице, сильно зависит от таких параметров, как температура затвердевания, скорость охлаждения, типы затравок и состояние зародышеобразования в расплаве.

Графитизация при литье железа/стали известна в металлургии железа в течение долгого времени [патент США 1328845 (1920); патент США 3615209 (1971); патент США 2415196 (1947); патент США 3656904 (1972); патент США 4299620 (1981); патент США 4404177 (1983); патент Японии JP 60246214 (1984); патент Японии JP63210007 (1988); патент США 6022518 (2000); заявка на патент США 0134149 А1 (2007); Т. Noda, Y. Sumiyoshi, N. Ito, Carbon 6 (1968) 813; J. Derbyshire, A.E.B. Presland, D.L. Trimm, Carbon 10 (1972), 114; J. Derbyshire, A.F.B. Presland, D.L. Trimm, Carbon 13 (1975) 111; J. Derbyshire, D.L. Trimm, Carbon 13 (1975) 189; S.B. Austerman, S.M. Myron, J.W> Wagner, Carbon 5 (1967) 549; Y. Hishiyama, A. Ono, T. Tsuzuku, Carbon 6 (1968) 203; A. Oberlin, J.P. Rouchy, Carbon 9 (1971) 39; A. Oya, S. Otani, Carbon 19 (1981) 391]. Однако подобные способы графитизации используют для получения специальных чугунов с улучшенными механическими свойствами.

В настоящем изобретении условия получения графитных спелей изменены таким образом, чтобы получать продукты, которые обладают характерными структурными и морфологическими свойствами, обуславливающими легкое и более эффективное размещение ионов лития, вследствие чего модифицированные графитные спели, образовавшиеся в результате этого, демонстрируют высокую циклируемость и большие емкости включения лития. Основной целью настоящего изобретения является получение графитовых отрицательных электродов высокой емкости для литий-ионных аккумуляторов и способ их получения, в котором устранены недостатки способов предшествующего уровня техники, подробно рассмотренные выше, включающие в себя умеренные емкости, демонстрируемые графитовыми углеродными материалами, а также значительный гистерезис и наклонные разрядные кривые, характерные для разупорядоченных углеродных материалов.

С учетом способов предшествующего уровня техники, в которых применимость разупорядоченных углеродных материалов, несмотря на их высокие емкости, ограничена значительным гистерезисом и наклонными разрядными кривыми, а применимость графитных углеродных материалов, несмотря на их плоские разрядные кривые, ограничена их умеренными емкостями, желательно либо подавить гистерезис и наклонный характер разрядных кривых разупорядоченных углеродных материалов, либо увеличить емкость графитовых углеродных материалов. В самом деле. Lee с соавторами (Y.H. Lee, K.С. Pan, Y.Y. Lin, V. Subramanian, Т. Prem Kumar, G.Т.K. Fey, Mater. Lett. 57 (2003) 1113; и Y.H. Lee, K.С. Pan, Y.Y. Lin, T. Prem Kumar, G.T.K. Fe, Mater. Chem. Phys. 83 (2003) 750) показали, что графитные спели, полученные традиционным способом, в котором избыточный углерод в пересыщенном растворе углерода осаждается в виде графита при охлаждении, демонстрировали не только плоские разрядные кривые, но также и емкости, достигающие 430 мА·ч·г-1. Избыточные емкости подобных электродов были объяснены присутствием наноуглеродных структур в спелевых графитных продуктах, используемых в них. Таким образом, было показано, что графитные углеродные материалы можно синтезировать при температурах до 1600°С из нефтяного кокса в качестве предшественника углерода, и что подобные графитные отрицательные электроды демонстрируют плоские разрядные кривые и обеспечивают получение емкостей свыше 372 мА·ч·г-1, теоретически возможных для чисто графитных структур. Однако следует отметить, что номинальные емкости данных графитных материалов были существенно ниже, чем достигнутые в разупорядоченных углеродных материалах.

Следует привести ссылку на публикацию: Pyrolytic carbon from biomass precursors as anode materials for lithium batteries, Stephan AM, Kumar TP, Ramesh R и др. Materials Science and Engineering A-structural Materials Properties Microstructure & Processing, Volume: 430, Issue: 1-2, Pages 132-137, Published: Aug 25, 2006. Можно отметить, что способ получения углерода в указанной выше статье представляет собой простой процесс карбонизации. Конкретно, это осуществляли посредством карбонизации волокон банановых листьев, при этом биомассу обрабатывали концентрированными растворами ZnCl2 или КОН в потоке азота. Это принципиально отличается от настоящего изобретения, в котором углерод сначала растворяют в расплаве стали при высоких температурах и осаждают при охлаждении.

Таким образом, имея в виду недостатки способов предшествующего уровня техники, авторы настоящего изобретения осознавали существование крайней необходимости в разработке способа получения углеродных материалов на основе графитной спели с высокими обратимыми емкостями, применимых в качестве материалов для отрицательных электродов в литий-ионных аккумуляторах, простым и относительно недорогим способом.

Цели изобретения

Основная цель настоящего изобретения заключается в получении анодных материалов на основе соединений включения лития в графитную спель и изготовленных из них отрицательных электродов для литий-ионных аккумуляторов, свободных от недостатков известных прежде способов предшествующего уровня техники, подробно рассмотренных выше.

Другой целью настоящего изобретения является разработка способа получения материалов для отрицательных электродов на основе графитной спели, обратимые емкости которых превышают 372 мА·ч·г-1, теоретически возможную емкость графита с включением лития.

Еще одна цель настоящего изобретения состоит в разработке способа получения высокоемких материалов на основе графитной спели, обладающих плоскими профилями напряжения в своих разрядных кривых.

Следующей целью настоящего изобретения является разработка способа получения высокоемких материалов на основе графитной спели из природных и синтетических полимерных соединений или их смесей в качестве предшественников.

Дополнительная цель настоящего изобретения заключается в разработке способа получения высокоемких анодных материалов на основе соединений включения лития в графитные спели, приготовленные из природных и синтетических полимерных материалов, включающих в себя пластиковые отходы, не являющиеся биоразлагаемыми, или их смеси.

Другой целью настоящего изобретения является разработка способа получения высокоемких анодных материалов на основе соединений включения лития в графитные спели, характерные структурные и электрохимические свойства которых можно изменять добавлением металлов/металлоидов по отдельности или в сочетании в расплав стали в качестве затравок, из которых образуется графит.

Краткое описание чертежей

Настоящее изобретение проиллюстрировано на фигурах 1-4, прилагаемых к настоящему описанию.

На фигуре 1 представлено типичное для металлургии изображение графитной спели, осажденной между границами зерен стали.

На фигуре 2 показано типичное изображение графитной спели, приготовленной с использованием висмута в качестве затравки, полученное методом сканирующей электронной микроскопии.

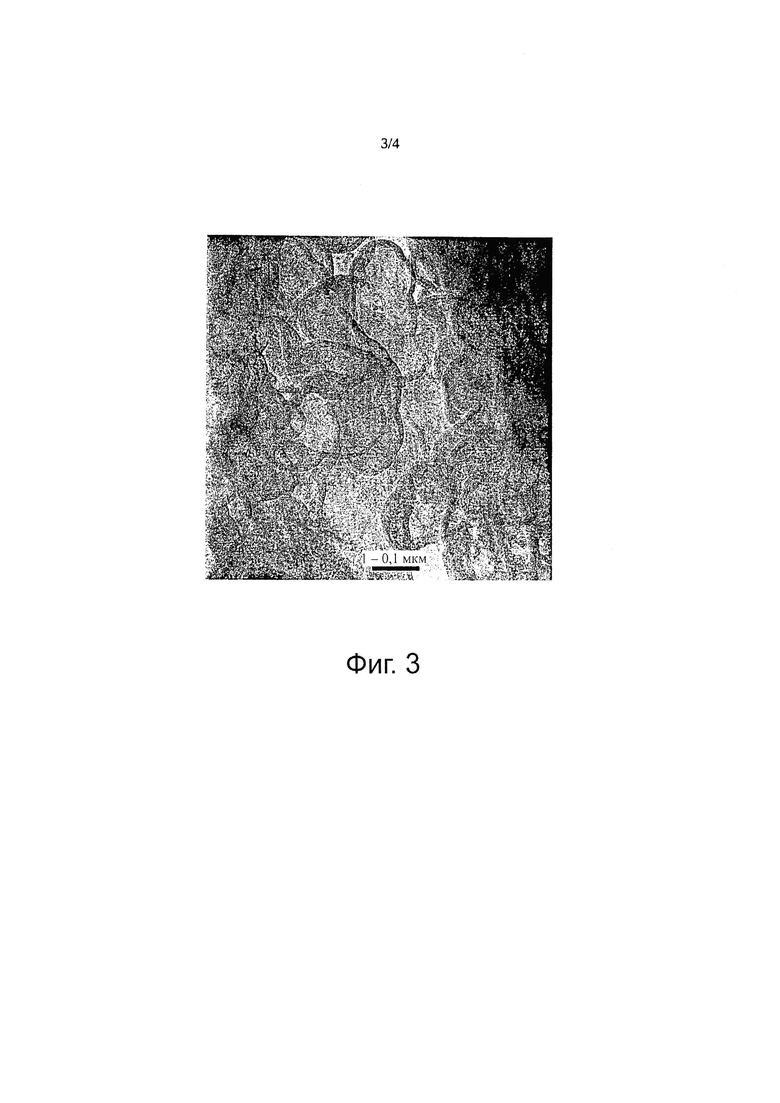

На фигуре 3 представлено изображение графитной спели, приготовленной из поливинилхлорида в качестве предшественника, полученное методом просвечивающей электронной микроскопии, отображающее змеевидные наноуглеродные структуры, включенные в графитную матрицу.

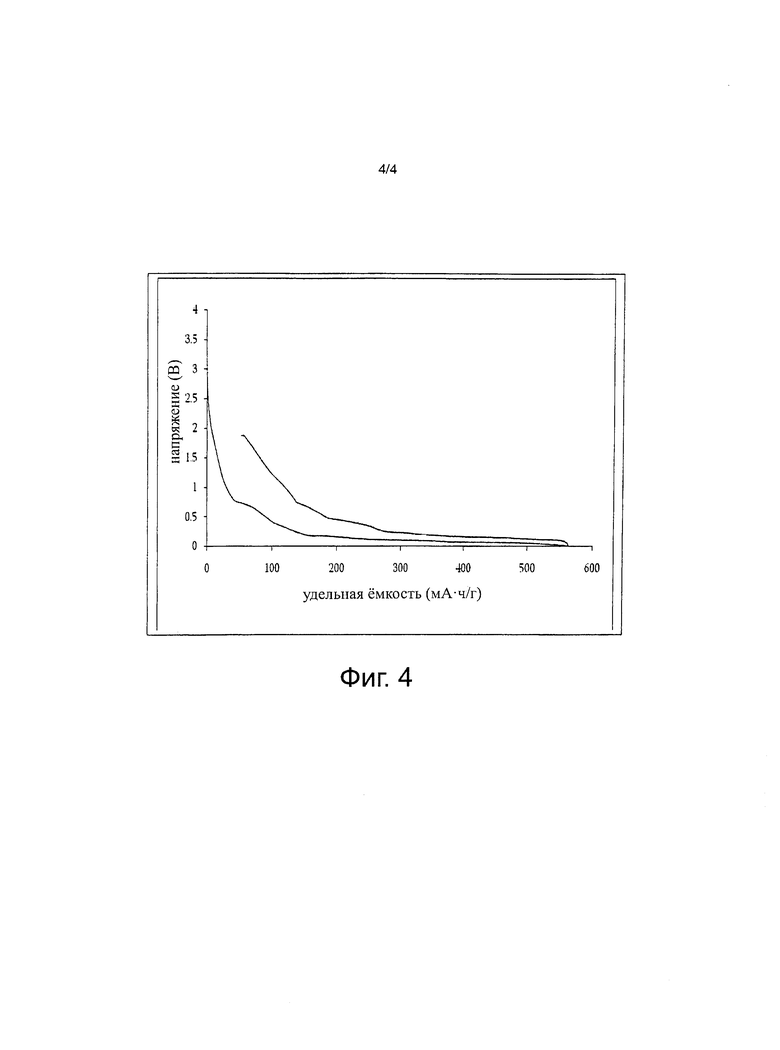

На фигуре 4 приведена первая кривая заряда-разряда продукта на основе графитной спели, полученного из фенолформальдегидной смолы в качестве предшественника углерода.

Сущность изобретения

Настоящее изобретение относится к способу получения анодных материалов на основе соединений включения лития в графитную спель и изготовленных из них отрицательных электродов для литий-ионных аккумуляторов, при этом анодные материалы на основе графитной спели, демонстрирующие обратимые емкости, превышающие 372 мА·ч·г-1, с плоскими разрядными кривыми, осаждаются при охлаждении из пересыщенных растворов углерода в расплавах железа, причем предшественники углерода представляют собой органические природные и синтетические полимерные вещества, включающие в себя пластиковые отходы, не являющиеся биоразлагаемыми, и их смеси.

Соответственно, настоящее изобретение относится к способу получения анодных материалов на основе соединений включения лития в графитные спели для литий-ионных аккумуляторов, включающему в себя следующие стадии:

(a) предшественник в виде полимерных отходов растворяют для получения смеси в расплаве железа при температуре в диапазоне от 1400 до 2000°С в течение периода от 5 до 120 минут в восстановительной атмосфере, представляющей собой либо поток азота, либо слой диоксида углерода, образовавшийся по реакции предшественника углерода с атмосферным кислородом;

(b) охлаждают смесь, полученную на стадии (а), до температуры в диапазоне от 1000 до 1400°С со скоростью в диапазоне от 2 до 200°С в минуту для получения твердой массы осажденного углерода;

(c) разрезают на слитки твердую массу осажденного углерода, полученную на стадии (b);

(d) выщелачивают слитки, полученные на стадии (с), посредством HCl и HF с последующим фильтрованием, промывкой и высушиванием для получения графитной спели;

(e) приготовляют суспензию графитной спели, полученной на стадии (d), при использовании проводящего углерода и связующего, поливинилиденфторида в N-метил-2-пирролидоне;

(f) наносят суспензию, полученную на стадии (е), на металлические подложки с последующей сушкой и прессованием для получения анода с включением лития.

В одном из вариантов осуществления настоящего изобретения предшественник в виде полимерных отходов, заключающий в себе отходы биомассы и пластиковые отходы, не являющиеся биоразлагаемыми, выбран из группы, состоящей из выжимок сахарного тростника, натурального каучука, битума, целлюлозы, сахарозы, ацетата целлюлозы, тройного сополимера акрилонитрила-бутадиена-стирола, полиакриламида, полиакриловой кислоты, полиакрилонитрила, полиамидов, полибутадиен-стирольного каучука, поликарбоната, полихлоропрена (неопренового каучука), сложных полиэфиров, полиэтилена, полиметилметакрилата, полипропилена, политетрафторэтилена, поливинилацетата, поливинилового спирта, поливинилхлорида, полистирола, поливинилиденфторида, полиуретанов и силикона, а также смол, таких как фенолформальдегидные смолы.

В другом варианте осуществления настоящего изобретения содержание углерода в добавляемом предшественнике в виде полимерных отходов находится в пределах от 2 до 20% от массы железа.

В еще одном варианте осуществления настоящего изобретения предшественник в виде полимерных отходов либо карбонизируют in situ в расплаве, либо добавляют к расплаву в предварительно карбонизированной форме.

В ином варианте осуществления настоящего изобретения расплав железа состоит из чугуна или передельного чугуна.

В еще одном варианте осуществления настоящего изобретения в расплав железа не добавляют или добавляют затравку, представляющую собой металлы/металлоиды, включая сурьму, висмут, бор, хром, магний, марганец, молибден, олово, титан, ванадий и цирконий.

При этом в еще одном варианте осуществления настоящего изобретения проводящий углерод состоит из природного графита или углерода, образовавшегося при парциальном окислении углеводородов.

В дополнительном варианте осуществления настоящего изобретения суспензия заключает в себе графитную спель в диапазоне концентраций от 50 до 95%, проводящий углерод в диапазоне концентраций от 0 до 40% и связующее, поливинилиденфторид в N-метил-2-пирролидоне, в диапазоне концентраций от 2 до 10%.

В еще одном варианте осуществления настоящего изобретения металлическая подложка выбрана из меди, никеля и нержавеющей стали.

В еще одном варианте осуществления настоящего изобретения общая концентрация металлических/металлоидных затравок находится в диапазоне от 0 до 2% относительно содержания стали.

В еще одном варианте осуществления настоящего изобретения анодные материалы на основе графитной спели демонстрируют обратимые емкости в диапазоне от 300 до 600 мА·ч·г-1 в плоской круглой конфигурации элемента питания, с металлическим литием и электролитом, представляющим собой 1М раствор LiPF6 в смеси этиленкарбонат-диэтилкарбонат в соотношении 1:1 (об./об.), в диапазоне напряжений от 3000 до 0,005 В, со скоростью заряда С/10, рассчитанной относительно величины 372 мА·ч·г-1 применительно к стадии-I для состава LiC6 при 25°С.

Подробное описание изобретения

Настоящее изобретение направлено на устранение недостатков обычных разновидностей графитных и разупорядоченных углеродных материалов, и в нем предлагается способ получения материалов на основе графитной спели, которые демонстрируют плоские разрядные кривые при потенциалах, близких к потенциалу лития, обратимые емкости в диапазоне от 300 до 600 мА·ч·г-1 и очень малый гистерезис кривых заряда-разряда.

Изобретение относится к способу получения высокоемких анодных материалов на основе соединений включения лития в графитные спели и изготовленных из них отрицательных электродов для литий-ионных аккумуляторов, который включает в себя способ получения графитных материалов для отрицательного электрода, характеризующихся плоскими разрядными кривыми, обратимыми емкостями, превышающими 372 мА·ч·г-1 (в диапазоне от 300 до 600 мА·ч·г-1), причем способ получения графитных материалов включает в себя использование углеродсодержащих природных и синтетических полимерных предшественников, которые охватывают выжимки сахарного тростника, натуральный каучук, битум, целлюлозу, сахарозу, ацетат целлюлозы, тройной сополимер акрилонитрила-бутадиена-стирола, полиакриламид, полиакриловую кислоту, полиакрилонитрил, полиамиды, полибутадиен-стирольный каучук, поликарбонат, полихлоропрен (неопреноввый каучук), сложные полиэфиры, полиэтилен, полиметилметакрилат, полипропилен, политетрафторэтилен, поливинилацетат, поливиниловый спирт, поливинилхлорид, полистирол, поливинилиденфторид, полиуретаны и силиконы, а также смолы, такие как фенолформальдегидная смола, но не ограничиваются ими, при этом предшественники или их смеси предварительно карбонизируют в инертной атмосфере или совместно карбонизируют, а затем растворяют в расплаве чугуна или передельного чугуна; не вводят или вводят затравки металлов/металлоидов, которые включают в себя сурьму, висмут, бор, хром, магний, марганец, молибден, олово, титан, ванадий и цирконий, но не ограничиваются ими, и выдерживают в восстановительной атмосфере при температурах от 1400 до 2000°С, причем содержание углерода в добавленном полимерном предшественнике находится в диапазоне от 2 до 20% от массы железа, при этом продолжительность растворения углерода в железном расплаве находится в диапазоне от 5 минут до 120 минут и за ним следует охлаждение расплава стали до температуры в диапазоне от 1000 до 1400°С со скоростью охлаждения от 2 до 200°С в минуту, осажденный углерод отделяют от металлических и неметаллических составляющих посредством выщелачивания минеральными кислотами, промывают и сушат, высушенный продукт преобразуют в структуры электродов путем нанесения суспензии из смеси графитного продукта с проводящим углеродом, связующим, поливинилиденфторидом в N-метил-2-пирролидоне, на такие подложки, как медь, никель, нержавеющая сталь и т.д., при этом содержание графитного продукта, проводящего углерода и поливинилиденфторида в покрытии, соответственно, находится в диапазонах от 50 до 95%, от 0 до 25%, от 2 до 10%; сушат и прессуют электроды с покрытием, при этом полученные электроды при заряде и разряде характеризуются обратимыми емкостями в диапазоне от 300 до 600 мА·ч·г-1.

Можно получать большое число разновидностей графитных спелей, в зависимости от типа используемых органических полимерных предшественников. Еще большее разнообразие можно вносить при использовании металлических/металлоидных затравок в расплаве стали. Растворение карбонизирующихся предшественников, включающих в себя биоматериалы и пластики, не являющиеся биоразлагаемыми, в расплавленном железе/стали и добавление в расплав затравок металлов/металлоидов представляют собой стадии, приводящие к получению материалов на основе графитных спелей с различными характерными морфологическими свойствами и с разнообразными наноуглеродными структурами, встроенными в них.

Количество органического предшественника должно быть таким, чтобы углерод, получаемый из предшественника, по меньшей мере, соответствовал растворимости углерода в стали при температуре растворения, но не превосходил предел растворимости на 10% масс. и выше. Получение упомянутых материалов на основе графитной спели базируется на каталитическом процессе графитизации, в котором избыточный углерод, присутствующий в пересыщенных растворах углерода в расплавах стали, осаждается при охлаждении. Важным признаком настоящего изобретения является то, что углерод для растворения образуется из углеродсодержащих природных и синтетических полимерных предшественников, включая пластиковые отходы, не являющиеся биоразлагаемыми, которые загрязняют окружающую среду. Следующий признак настоящего изобретения относится к структурному и морфологическому модифицированию продукта с использованием металлов/металлоидов в качестве затравок в расплаве стали, из которого образуется графит. Таким образом, настоящее изобретение относится к способу превращения недорогих органических полимерных продуктов, включая пластиковые отходы, не являющиеся биоразлагаемыми, которые загрязняют окружающую среду, в графитную спель, применимую в качестве высокоемких активных анодных материалов в литий-ионных аккумуляторах.

Способ изготовления отрицательного электрода в соответствии с настоящим изобретением не следует выделять, поскольку данный способ относится к отрицательному электроду, который обладает адекватной способностью к формованию и привносит химическую, термическую и электрохимическую стабильность при использовании в конфигурации литий-ионного аккумулятора. Например, часто желательно использовать электропроводящий материал матрицы, такой как углеродная сажа, и мелкий порошок или дисперсию или раствор полимерного связующего материала, такого как карбоксиметилцеллюлоза, полиэтилен, поливиниловый спирт, политетрафторэтилен и поливинилиденфторид в сочетании с активным графитным материалом, а затем смешивать и вымешивать их в пасту в подходящей среде, подобной воде, N-метил-2-пирролидону, осуществлять горячее прессование или нанесение суспензии полученной смеси и вырезать электроды подходящих размеров. Однако, вследствие того, что продукт на основе графитной спели, полученный в соответствии с настоящим изобретением, является электропроводящим, нет особой необходимости в дополнительном добавлении проводящего углеродного материала матрицы для изготовления отрицательного электрода.

Активный материал для отрицательных электродов в соответствии с настоящим изобретением является смешанным порошком проводящего углеродного материала матрицы и продукта на основе графитной спели согласно данному изобретению, предпочтительно, чтобы проводящий углеродный материал матрицы имел характеристики порошка для изготовления из него суспензии в отношении распределения по размерам частиц, площади поверхности, насыпной плотности и смачиваемости, и продукт на основе графитной спели, полученный из полиэтилена как полимерного предшественника, с передельным чугуном, содержащим марганец, в качестве расплавленной среды, демонстрировал обратимую емкость 450 мА·ч·г-1, при скорости заряда и разряда С/10, рассчитанной относительно величины 372 мА·ч·г-1 для структур чистого графита. Продукт на основе графитной спели, полученный из тройного сополимера акрилонитрила-бутадиена-стирола с чугуном без добавления какой-либо затравки в качестве расплавленной среды, демонстрировал емкость 378 мА·ч·г-1 в диапазоне напряжений от 3000 до 0,005 В при скорости заряда и разряда С/10.

Настоящее изобретение относится к способу получения графитных материалов, подходящих для использования в отрицательном электроде литий-ионных аккумуляторов. Новизна изобретения состоит в том, что такие технологически применимые графитные материалы образуются из углеродсодержащих природных и синтетических полимерных предшественников, включающих в себя пластиковые отходы, не являющиеся биоразлагаемыми, или их смеси. В данном аспекте изобретение относится к способу превращения дешевых материалов в виде полимерных отходов, загрязняющих окружающую среду, включая пластиковые отходы, не являющиеся биоразлагаемыми, в технологически применимый продукт.

Следующие ниже примеры даны лишь в форме иллюстрации, и поэтому их не следует истолковывать с целью ограничения объема настоящего изобретения.

Пример 1

К расплаву чугуна, содержащему 50 ч/млн (0,005%) масс. висмута и поддерживаемому при 1700°С, добавляли 2% масс. битума. Температуру поддерживали на уровне 1400°С при покачивании тигля в течение 120 минут. После этого расплав охлаждали до 1000°С со скоростью 2°С в минуту. Затем охлажденную твердую массу разрезали на слитки удобных размеров и выщелачивали посредством HCl и HF. Полученный графитный продукт собирали, отфильтровывали, промывали и сушили. Суспензию, содержащую 50% продукта, 40% проводящего углерода и 10% поливинилиденфторида в N-метил-2-пирролидоне, наносили на медную подложку. Плоский круглый элемент питания, в котором электрод с покрытием был соединен с металлическим литием в электролите, представляющем собой 1М раствор LiPF6 в смеси этиленкарбонат-диэтилкарбонат в соотношении 1:1 (об./об.), демонстрировал обратимые емкости 311 мА·ч·г-1 в диапазоне от 3000 до 0,005 В при скорости С/10, рассчитанной относительно величины 372 мА·ч·г-1 применительно к стадии-I для состава LiC6, причем вся область плато напряжений наблюдалась ниже 200 мВ в отличие от потенциала пары Li+/Li.

Пример 2

К расплаву передельного чугуна, поддерживаемого при 1800°С, добавляли углерод, полученный в результате предварительной карбонизации 10% масс. (относительно массы железа) поливинилхлорида. Предварительную карбонизацию проводили отдельно в графитовом тигле в потоке азота в трубчатой печи при 800°С в течение 2 ч. Температуру расплава поддерживали на уровне 2000°С при покачивании тигля в течение 5 минут. После этого расплав охлаждали до 1400°С со скоростью 200°С в минуту. Затем охлажденную твердую массу разрезали на слитки удобных размеров и выщелачивали посредством HCl и HF. Полученный графитный продукт собирали, отфильтровывали, промывали и сушили. Суспензию, содержащую 95% продукта и 5% поливинилиденфторида в N-метил-2-пирролидоне, наносили на подложку из нержавеющей стали. Плоский круглый элемент питания, в котором электрод с покрытием был соединен с металлическим литием в электролите, представляющем собой 1М раствор LiPF6 в смеси этиленкарбонат-диэтилкарбонат в соотношении 1:1 (об./об.), демонстрировал обратимые емкости 352 мА·ч·г-1 в диапазоне напряжений от 3000 до 0,005 В при скорости С/10, рассчитанной относительно величины 372 мА·ч·г-1 применительно к стадии-I для состава LiC6, причем вся область плато напряжений наблюдалась ниже 180 мВ в отличие от потенциала пары Li+/Li.

Пример 3

К расплаву передельного чугуна, содержащему 2% масс. циркония и поддерживаемому при 1800°С, добавляли тройной сополимер акрилонитрила-бутадиена-стирола, так что количество углерода, получаемого из полимера, составляло 20%.

Температуру поддерживали на уровне 1800°С при покачивании тигля в течение 100 минут. После этого расплав охлаждали до 1400°С со скоростью 50°С в минуту. Затем охлажденную твердую массу разрезали на слитки удобных размеров и выщелачивали посредством HCl и HF. Полученный графитный продукт собирали, отфильтровывали, промывали и сушили. Суспензию, содержащую 80% продукта, 15% проводящего углерода и 5% поливинилиденфторида в N-метил-2-пирролидоне, наносили на медную подложку. Плоский круглый элемент питания, в котором электрод с покрытием был соединен с металлическим литием в электролите, представляющем собой 1М раствор LiPF6 в смеси этиленкарбонат-диэтилкарбонат в соотношении 1:1 (об./об.), демонстрировал обратимые емкости 438 мА·ч·г-1 в диапазоне от 3000 до 0,005 В при скорости С/10, рассчитанной относительно величины 372 мА·ч·г-1 применительно к стадии-I для состава LiC6, причем вся область плато напряжений наблюдалась ниже 200 мВ в отличие от потенциала пары Li+/Li.

Пример 4

К расплаву передельного чугуна, поддерживаемому при 1700°С, добавляли фенолформальдегидную смолу, так что количество углерода, получаемого из полимера, составляло 7%. Температуру поддерживали на уровне 1700°С при покачивании тигля в течение 40 минут. После этого расплав охлаждали до 1400°С со скоростью 100°С в минуту. Затем охлажденную твердую массу разрезали на слитки удобных размеров и выщелачивали посредством HCl и HF. Полученный графитный продукт собирали, отфильтровывали, промывали и сушили. Суспензию, содержащую 85% продукта, 10% проводящего углерода и 5% поливинилиденфторида в N-метил-2-пирролидоне наносили на медную подложку. Плоский круглый элемент питания, в котором электрод с покрытием был соединен с металлическим литием в электролите, представляющем собой 1М раствор LiPF6 в смеси этиленкарбонат-диэтилкарбонат в соотношении 1:1 (об./об.), демонстрировал обратимые емкости 562 мА·ч·г-1 в диапазоне от 3000 до 0,005 В при скорости С/10, рассчитанной относительно величины 372 мА·ч·г-1 применительно к стадии-I для состава LiC6, причем вся область плато напряжений наблюдалась ниже 200 мВ в отличие от потенциала пары Li+/Li.

Пример 5

К расплаву передельного чугуна, содержащему 0,5% масс. магния и поддерживаемому при 1800°С, добавляли полистирол, так что количество углерода, получаемого из полимера, составляло 8%. Температуру поддерживали на уровне 1800°С при покачивании тигля в течение 30 минут. После этого расплав охлаждали до 1200°С со скоростью 50°С в минуту. Затем охлажденную твердую массу разрезали на слитки 14 удобных размеров и выщелачивали посредством HCl и HF. Полученный графитный продукт собирали, отфильтровывали, промывали и сушили. Суспензию, содержащую 70% продукта, 25% проводящего углерода и 5% поливинилиденфторида в N-метил-2-пирролидоне, наносили на медную подложку. Плоский круглый элемент питания, в котором электрод с покрытием был соединен с металлическим литием в электролите, представляющем собой 1М раствор LiPF6 в смеси этиленкарбонат-диэтилкарбонат в соотношении 1:1 (об./об.), демонстрировал обратимые емкости 380 мА·ч·г-1 в диапазоне от 3000 до 0,005 В при скорости С/10, рассчитанной относительно величины 372 мА·ч·г-1 применительно к стадии-I для состава LiC6, причем вся область плато напряжений наблюдалась ниже 200 мВ в отличие от потенциала пары Li+/Li.

Преимущества

Основными преимуществами настоящего изобретения являются следующие:

- Получение углеродных материалов на основе графитной спели с высокими обратимыми емкостями, применимыми в качестве материалов отрицательных электродов в литий-ионных аккумуляторах простым и относительно недорогим способом.

- Использование относительно низких температур для процесса графитизации.

- Использование разнообразных углеродистых и карбонизирующихся предшественников, включая биоматериалы и биологические отходы.

- Высокие емкости продуктов на основе графитной спели в реакции электрохимического внедрения.

- Весьма плоские профили напряжения для реакций электрохимического внедрения и извлечения, которые наблюдаются во всем диапазоне при потенциалах ниже 200 мВ в отличие от потенциала пары Li+/Li.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОДНЫЙ МАТЕРИАЛ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА НА ОСНОВЕ LiCrTiO СО СТРУКТУРОЙ ШПИНЕЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2558140C1 |

| АНОДЫ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА, СОДЕРЖАЩИЕ ЧАСТИЦЫ ГРАФЕНОВОГО УГЛЕРОДА | 2014 |

|

RU2634689C2 |

| ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2015 |

|

RU2608598C2 |

| КАТОД ДЛЯ АККУМУЛЯТОРА ЛИТИЙ-ИОННОЙ БАТАРЕИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩАЯ ЕГО БАТАРЕЯ | 2013 |

|

RU2616614C2 |

| Литий-ионный аккумулятор | 2024 |

|

RU2834388C1 |

| ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2004 |

|

RU2259616C1 |

| ДИСПЕРСИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ В ЭЛЕКТРОДАХ | 2004 |

|

RU2354012C2 |

| Способ получения литий-серного катода | 2022 |

|

RU2796628C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2005 |

|

RU2282919C1 |

| Способ получения композиционного анодного материала TiNbO/C для литий-ионных аккумуляторов | 2022 |

|

RU2799067C1 |

Изобретение относится к способу получения высокоемких анодных материалов на основе соединений включения лития в графитную спель и способу изготовления из них отрицательных электродов для литий-ионных аккумуляторов. Графитные материалы получают при осаждении избыточного углерода, присутствующего в пересыщенных растворах углерода в железе/стали, не модифицированных или модифицированных затравками металлов/металлоидов по отдельности или в сочетании. В предложенном способе форма углерода, используемая для растворения, представляет собой углеродсодержащий полимерный предшественник углерода, такой как биоматериалы и пластиковые отходы, не являющиеся биоразлагаемыми, карбонизацию которых можно осуществлять in situ, либо перед добавлением к расплаву. Графитные продукты демонстрируют обратимые емкости в диапазоне от 300 до 600 мА·ч·г-1, с плоскими профилями напряжений для электрохимического включения/извлечения лития при потенциалах меньше 200 мВ. Повышение емкости литий-ионных аккумуляторов является техническим результатом изобретения. 10 з.п. ф-лы, 4 ил., 5 пр.

1. Способ получения анодных материалов на основе соединений включения лития в графитную спель для литий-ионных аккумуляторов, включающий следующие стадии:

(a) предшественник в виде полимерных отходов растворяют для получения смеси в расплаве железа при температуре в диапазоне от 1400 до 2000°С в течение периода от 5 до 120 минут в восстановительной атмосфере, представляющей собой либо поток азота, либо слой диоксида углерода, образовавшийся по реакции предшественника углерода с атмосферным кислородом;

(b) охлаждают смесь, полученную на стадии (а), до температуры в диапазоне от 1000°С до 1400°С со скоростью в диапазоне от 2 до 200°С в минуту для получения твердой массы осажденного углерода;

(в) разрезают на слитки твердую массу осажденного углерода, полученную на стадии (b);

(d) выщелачивают слитки, полученные на стадии (с), посредством НСl и HF с последующим фильтрованием, промывкой и высушиванием для получения графитной спели;

(e) приготавливают суспензию графитной спели, полученной на стадии (d), при использовании проводящего углерода и связующего, поливинилиденфлорида в N-метил-2-пирролидоне;

(f) наносят суспензию, полученную на стадии (е), на металлические подложки с последующей сушкой и прессованием для получения анода с включением лития.

2. Способ по п.1, где на стадии (а) предшественник в виде полимерных отходов, содержащий отходы биомассы и пластиковые отходы, не являющиеся биоразлагаемыми, выбран из группы, состоящей из выжимок сахарного тростника, натурального каучука, битума, целлюлозы, сахарозы, ацетата целлюлозы, тройного сополимера акрилонитрила-бутадиена-стирола, полиакриламида, полиакриловой кислоты, полиакрилонитрила, полиамидов, полибутадиен-стирольного каучука, поликарбоната, полихлоропрена (неопренового каучука), сложных полиэфиров, полиэтилена, полиметилметакрилата, полипропилена, политетрафторэтилена, поливинилацетата, поливинилового спирта, поливинилхлорида, полистирола, поливинилиденфторида, полиуретанов и силиконов, а также смол, таких как фенолформальдегидные смолы.

3. Способ по п.1, где на стадии (а) содержание углерода в добавленном предшественнике в виде полимерных отходов находится в диапазоне от 2 до 20% относительно массы железа.

4. Способ по п.1, где на стадии (а) предшественник в виде полимерных отходов либо карбонизируют in situ в расплаве, либо добавляют к расплаву в предварительно карбонизированной форме.

5. Способ по п.1, где на стадии (а) расплав железа состоит из чугуна или передельного чугуна.

6. Способ по п.1, где на стадии (а) в расплав железа не добавляют или добавляют затравку, представляющую собой металлы/металлоиды, включая сурьму, висмут, бор, хром, магний, марганец, молибден, олово, титан, ванадий и цирконий.

7. Способ по п.1, где на стадии (е) проводящий углерод состоит из природного графита или углерода, образовавшегося при парциальном окислении углеводородов.

8. Способ по п.1, где на стадии (е) суспензия содержит графитную спель в диапазоне концентраций от 50 до 95%, проводящий углерод в диапазоне концентраций от 0 до 40% и связующее, поливинилиденфторид в N-метил-2-пирролидоне, в диапазоне концентраций от 2 до 10%.

9. Способ по п.1, где на стадии (е) металлическая подложка выбрана из меди, никеля и нержавеющей стали.

10. Способ по п.5, в котором общая концентрация металлических/металлоидных затравок составляет от 0 до 2% относительно содержания стали.

11. Способ по п.1, в котором анодные материалы на основе графитной спели демонстрируют обратимые емкости в диапазоне от 300 до 600 мА·ч·г-1 в плоских круглых конфигурациях элемента питания с металлическим литием и электролитом, представляющим собой 1М раствор LiРF6 в смеси этиленкарбонат-диэтилкарбонат в соотношении 1:1 (об./об.), в диапазоне напряжений от 3000 до 0,005 В со скоростью С/10, рассчитанной относительно величины 372 мА·ч·г-1 применительно к стадии-I для состава LiС6 при 25°С.

| JP 2003297357 A, 17.10.2003 | |||

| KR 100888685 B1, 13.03.2009 | |||

| KR 20010083795 A, 03.09.2001 | |||

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2005 |

|

RU2282919C1 |

| JP 2000182617 A, 30.06.2000. | |||

Авторы

Даты

2016-05-20—Публикация

2012-05-25—Подача