Область техники

Изобретение относится к области химической и электротехнической промышленности и может быть использовано при изготовлении положительных электродных материалов для литий-серных аккумуляторов (батарей).

Уровень техники.

Замена традиционных тяжелых катодов на основе оксидов или фосфатов на серу и/или её производные в качестве основного компонента для получения положительного (катодного) электродного материала позволяет значительно увеличить запасаемую удельную энергию (плотность энергии) в ячейке до 1675 мА⋅ч/г (теоретическая плотность) и мощностью 2500 Вт⋅ч/кг (или ~2800 Вт⋅ч/л), что на порядок выше, чем у металл -оксидных катодов [Patent US 3953231A 1976-04-27. Sealed lithium-solid sulfur cell. / Inventor: Farrington G.C. Roth W. L. Assignee General Electric Co; Siczek K. Next-generation Batteries with Sulfur Cathodes. Amsterdam: Elsevier Science, 2019. - 262 p.]. Кроме того, катоды на основе серы являются более стабильными и безопасными в использовании, т.к. в процессе работы не выделяется кислород. В качестве отрицательного электрода применяется металлический литий, плотность энергии которого составляет 3830 мА⋅ч/г, а в совокупности представленные выше электродные материалы позволяют более высокоэнергоемкие литий-серные батареи, чем традиционные литий-ионные батареи.

Принцип работы Li-S батареи, основанный на электрохимических реакциях между серой и литием, можно представить в следующем виде:

Электрическая энергия накапливается и выделяется в Li-S батареи, за счет процессов интеркаляции/деинтеркаляции ионов лития и заряда/разряда (окисления/восстановления) серы (S8) на катоде. При разряде серного катода происходит реакция восстановления, где степень окисления серы снижается, за счет разрыва связи сера-сера, а во время зарядки за счет реакции окисления степень окисления серы увеличивается и связь сера-сера снова образуется [Choi, Y.J.; Kim, K.W. Improvement of cycle property of sulfur electrode for lithium/sulfur battery, Journal of Alloys and Compounds, 2008, 449 (1–2), p. 313; Патент РФ № 2402840 от 27.10.2010 Бюл. № 30. Электролит и химический источник электрической энергии / Авторы: Колосницин В.С., Карасёва Е.В.// Патентообладатель Oxis Energy (США); Zhu, J., Zhu, P., Yan, C., Dong, X., Zhang, X. Recent progress in polymer materials for advanced lithium-sulfur, Progress in Polymer Science, 2019, V. 90, P.118]. Ниже приведены соответствующие электродные реакции иона лития, протекающие на серном (S) катоде:

1.Растворение и двухступенчатое восстановление серы:

2. Процессы электровосстановления – диссоциации:

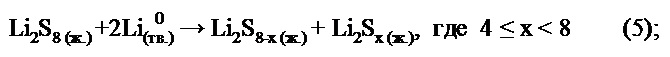

либо этот процесс можно представить по общей формуле (5):

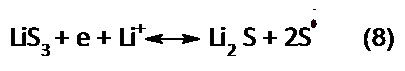

3. Обратимая диссоциация (6) и (7) с последующей электродной реакцией (8):

Механизмы процессов, учитывающие образование всех возможных электродных реакций на катоде, также можно представить в виде общих формул (9) и(10):

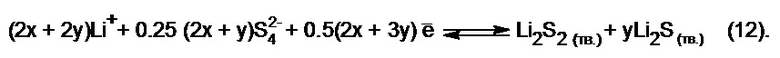

4. Процессы ассоциация и осадки (11) и (12):

При эксплуатации литий-серных (Li-S) батарей возникают проблемы связанные с невысоким сроком службы, низкой циклируемости (заряд/разряд) и недостигнутым пределом теоретической удельной мощности (емкости) серного катода. Данные проблемы связаны за счёт растворения серы и её миграции (шаттл-эффект) в межэлеткродное пространство анодное пространство [[Zhu, J., Zhu, P., Yan, C., Dong, X., Zhang, X. Recent progress in polymer materials for advanced lithium-sulfur, Progress in Polymer Science, 2019, V. 90, P.118; Т.Л. Кулова, С.А. Ли, Е.В. Рыжикова, А.М. Скундин. Возможные причины деградации литий-серных аккумуляторов // Электрохимия. -2022. -Т. 58, № 5. - С. 203-210].

Для улавливания и удержания серы в катодном материале используются с высокой электропроводностью, морфологией высокой развитой и пористая поверхности различные микропористые углеродные носители: углеродные нанотрубки, графен, молекулярные сита и др. с добавками оксидов, сульфидов амфотерных металлов и редкоземельных элементов или металлорганических каркасов. Перечисленные выше приёмы позволяют физически сдерживать проникновения полисульфидов в сторону литий-металлического анода, а также значительно увеличить электрическую мощность и срок службы литий-серных. являются предпочтительными для размещения изоляционной серы.

Ранее Nazar с коллегами [X. Ji, K.T. Lee, L. F. Nazar. A highly ordered nanostructured carbon–sulphur cathode for lithium–sulphur batteries. // Nature Materials. – 2009 – V. 8(6). – P.500–506. DOI:10.1038/nmat2460 ] получили литий- серный катод, путем смешивания серы и мезопористого углерода с покрытием из полиэтиленгликоля. Для внедрения серы в углеродную матрицу использовали температуру плавления серы (около 120°C) для новаторского распыления серы в каналы высокоупорядоченных мезопористых углеродных материалов (СМК-3) при 155°С. Данный метод плавления-распыления гарантирует однородное распределение S в проводящей углеродной матрице, а полученный таким образом композит S-CMK-3 демонстрирует высокий коэффициент использования серы и стабильную цикличность. Эта простая и эффективная стратегия инкапсуляции широко применялась исследователями для изготовления серных катодов с составом C-S. Авторам удалось ненадолго минимальная деградация при циклическом заряде (1110 мА⋅ч/г после 20 циклов при токе 168 мА/г).

Однако, недостатки данного способа проявились в электрохимическом тесте: серный катод потерял 25% серы за 30 циклов, несмотря на то, что поверхность на катоде была функционализирована для того, чтобы удерживать полисульфиды.

В настоящее время исследователями уделяется большое внимание разработке катода с матрицей на основе графена и графено-подобных материалов. Известен способы получения серного катода [G. Zheng, Y. Yang, J.J. Cha, S.S. Hong, Y. Cui. Hollow Carbon Nanofiber-Encapsulated Sulfur Cathodes for High Specific Capacity Rechargeable Lithium Batteries. // Nano Letters -2011. -V11(10). –P. 4462–4467. DOI:10.1021/nl2027684] путем, покрытия серой неупорядоченные полые углеродные нановолокн. Авторами исследованы многие пористые углеродные материалы, такие как углеродные сферы, полый пористый углерод, графеновые листы, углеродные волокна, углеродные нанотрубки и т.д. были исследованы в качестве хозяина для инкапсуляции серы. Составы серных катодов были приготовлены на основе растворов. Например, наполненный серой композит получали путем растворения серы в сероуглероде (CS2) и её испарения через микропоры углеродного материала продемонстрировала плотность тока после.

Недостатки данного способа проявились в электрохимическом тесте: показатели емкости литий-серная ячейки после 30 циклов составили 1100 мА/г, затем после 150 циклов емкость резко упала до 730 мА⋅ч/г (при скорости харяда разряда 0,5 С).

Объединив методы на основе растворов и плавления- распыления, Zhang с коллегами [L. Ji, M. Rao, Sh. Aloni, L. Wang, E. J. Cairns, Y. Zhang. Porous carbon nanofiber-sulfur composite electrodes for lithium/sulfur cells. // Energy & Environmental Science - 2011 – V.4: 5053–5059. DOI https://doi.org/10.1039/C1EE02256C] изготовили композиты из пористого углеродного нановолокна (УНТ) и серы, как показано, сера вводится в углеродное нановолокно в результате химической реакции с последующей термической обработкой для обеспечения распыления серы, осажденной на поверхности, в поры углеродного нановолокна. Электроды на основе УНТ-S демонстрируют высокий коэффициент использования серы, за счет однородного распределения серы и смягчения челночного эффекта. Кроме того, эффективность удержания полисульфиды лития может быть дополнительно повышена за счет использования полых углеродных матриц, Показатели емкости литий-серная ячейки после 30 циклов составили 1220 мА/г.

Недостатки данного способа - в работе не представлены удельные характеристики материала (ячейки), а также не приведены данные о стабильности материала в процессе многократного заряда/разряда.

Известен способ получения композиционного материала для формирования положительного электрода литий-серного аккумулятора, содержащего нано- или субмикронные частицы элементарной серы, характеризуется тем, что раствор серосодержащего прекурсора подвергают химическому превращению в присутствии окисленного графита и/или окисленных углеродных нанотрубок в форме суспензии твердых частиц [Патент RU 2654856 C1 от 23.05.2018. Способ получения наноструктурированного композитного материала для положительного электрода литий-серного аккумулятора, положительный электрод и литий-серная аккумуляторная батарея/ Авторы - Кривченко В. А., Капитанова О. О., Иткис Д. М. - Бюл. № 15 - Заявка: 2016152061 28.12.2016 – 17 с.]. Полученный серный катод позволяет повысить удельную энергию литий-серного аккумулятора на 1000 мА⋅ч / грамм материала при токе не менее 10 мА (0.01С) на грамм материала.

Однако, недостатками данного способа являются, то что авторы не приводят данные технические параметры связанные со скоростью и емкостью после выдерживаемых 10 -100 циклов заряда/ разряда. Данные параметры являются определяющими для практической применения полученного серного катода в литий-серной батареи.

Известен способ приготовления и применение серного композиционного катодного материала для твердотельная литий-серная батарея [Patent CN110957483A at 2020-04-03. Preparation method and application of sulfur composite cathode material / Inventor: Ch. Fei, H.Qing, Sh. Qiang, Zhang Union - Application CN201911221292.0A, 2019-12-03 – 12 р.]. данный способ включает 3 этапа: 1) смешивание ионно-литиевого матричного материала и проводящего матричного материала с последующим измельчением в шаровой мельнице для получения смеси А (литиевую соль и литий-керамические оксиды (например, LLZO)); 2) смешивание элементарной серы со смесью А и последующее измельчение в шаровой мельнице с получением смеси Б; 3) термообработку полученной смеси Б методом диффузионного плавления с последующим охлаждением в инертной атмосфере для получения катодного материала из композиционного материала серы. Полученный серный катод позволил повысить удельную энергию литий -серного аккумулятора на 900 мА⋅ч / грамм материала при токе не менее 10 мА (0.01С) на грамм материала.

Известен способ изготовления катода для литий-серной батареи [Patent US10862130B2 at 2020-12-08. Cathode for lithium-sulfur battery and manufacturing method therefor / Inventor: B. Son, M. Jang, M.S. Kim, D.Y.Sung, S.H. Lee], включающий серо-углеродный композит; и слой покрытия катода, включающий амфифильный полимер - поливинилпирролидон (ПВП), нанесенный по меньшей мере на одну часть поверхности катодной активной части и включающий гидрофильную часть и гидрофобную часть. При этом слой покрытия катода содержал поры, причем поры имеют средний диаметр от 1 нм до 10 мкм, имел пористость от 50 до 95% от общего объема слоя катодного покрытия и его толщину от 10 нм до 1 мкм.

Однако, недостатками данного способа являются, то что авторы не приводят ни каких технических параметров связанных со скоростью и емкостью после выдержки многократного циклирования заряда/ разряда. Данные параметры являются определяющими для практической применения полученного серного катода в литий-серной батареи.

Известен способ получения литийпроводящего катода из соединения серы для литий-серных аккумуляторов [Patent US20150056496A1 at 2016-10-11. Lithium-conducting sulfur compound cathode for lithium-sulfur batteries /Inventor: Ch. Liang, Nancy J. DudneyZhan LinZengcai Liu - Application US13/974,854. Priority date 2013-08-23 – 13 p. ]. Литий-серный элемент включает катод, содержащий Li3PS4+n (0<n<9): Li3PS5, Li3PS6, Li3PS7, Li3PS8, Li3PS9, Li3PS10, Li3PS11, Li3PS12 и их комбинации. Способ изготовления катода для батареи включает стадию взаимодействия серы с Li3PS4 в жидком растворителе, таком как ТГФ, ацетонитрил, диметоксилэтан, глимовые растворители и простые эфиры, с получением композиции, содержащей Li 3 PS 4+n (0<п<9). Суспензия создается из соединения, связующего и углерода. Затем из суспензии формируют катод. Полученный таким способом катод имел емкость равную около 1300 мАч/г, почти 100% кулоновской эффективностью и около 60% сохранения емкости после 300 циклов при комнатной температуре.

Недостатки Li3PS4+n (0<n<9) катодов является:

- дороговизна и доступность промышленного производства Li3PS4;

- после 300 циклов ячейка теряет более 40% емкости;

Известен способ приготовления многослойных серные композитных катоды для литий-серных аккумуляторов [Patent US20160172667A1 at 2019-12-24. Multilayered Sulfur Composite Cathodes for Lithium Sulfur Batteries / Inventor: J.Yan, B.Li, X. Liu - Application US14/960,998 Priority date 2019-12-24-35p.]. Многослойный катод по настоящему изобретению включает чередующиеся слои серосодержащих слоев (серного полианилина), при этом серосодержащие слои включают одно или несколько серосодержащих соединений и один или несколько серо-углеродно-полимерных композитов (серный полиакрилонитрил (S-ПАН)). При нагревании изоляционного полиакрилонитрила и серы при 300°C, сера деградирует с образованием S-ПАН с хорошей электропроводностью (10-4 См/см). Предпочтительно многослойный катод обрабатывали полистиролсульфокислотой для облегчение роста многослойных пленок за счет электростатических взаимодействий между углеродными нанотрубками и S-ПАН. Многослойные катоды при электрохимических испытаниях показали достаточно высокую емкость 1100, 900 и 700 мАч/г при токе 0.3, 0.6 и 1 C соответственно, а также обеспечили средний кулоновский КПД 97,5% после 600 циклов заряда/разряда.

Недостатками данного способа являются, то что авторы не приводят ни каких технологических данных связанных с получением катодного, кроме температуры реакции полиакрилонитрила и серы при 300°C.

Известен способ получения литий-серного катода [Patent US20170033406A1 at 2018-10-23. Lithium-sulfur batteries / Inventor: Z. Zhang, W. Weng, N. Azimi - Application US15/302,711. Priority date 2014-04-15 – 24 p.], содержащего углеродную бумагу с политетрафторэтиленовым покрытием и серу. После нескольких циклов формирования исследуемый литий-серный катод с тефлоном сохраняет стабильную разрядную емкость 1100 мА·ч/г (скорость циклирования С/10), в расчете на массу серы в катоде) в течение 50 циклов при кулоновской эффективности 98%.

Недостатками данного способа являются, то что авторы не приводят ни каких технических параметров связанных со скоростью и емкостью после выдержки 100 и более циклов заряда/разряда.

В работе авторов [Patent KR101575439B1 at 2015-07-07. A sulfur cathode of lithium sulfur batteries employing two kinds of binder / Inventor: P.Sangjin, R. Heeyeon - Application KR1020130165869A. Priority date 2013-12-27 – 8 p.] для получения композиции проводящего катодного материала, содержащий серу применено водное и неводное планарное контактное связующее. В качестве неводного связующее предложено использование одной или несколько связующих, выбранных из группы, состоящей из: поливинилацетата, поливинилового спирта, полиэтиленоксида, поливинилпирролидона, поливинилового эфира, полиметилметакрилата, поливинилиденфторида, полигексафторпропилен-поливинилиденфторида сополимер, полиэтилакрилат, политетрафторэтилен, поливинилхлорид, полиакрилонитрил, карбоксиметилцеллюлоза (КМЦ) и их комбинации. В качестве водного связующее предложено использование одно или несколько связующих веществ, выбранных из группы, состоящей из поливинилпирролидона, политетрафторэтилена, бутадиен-стирольного каучука, карбоксиметилцеллюлозы и их комбинаций. Емкость литий-серных ячеек соотавилапосле 2 циклов заряда/разряда – 700 мА·ч/г (при токе 0.2 С).

Недостатками данного способа являются, то что авторы не приводят ни каких технических параметров связанных со скоростью и емкостью после выдержки 100 и более циклов заряда/разряда.

Известен способ приготовления литий-серного катода[M. Wu, Y. Cui, Y. Fu. Li2S nanocrystals confined in free-standing carbon paper for high performance lithium-sulfur batteries. // ACS Applied Materials & Interfaces. -2015. – V.7(38). – P. 21479–21486. https://doi.org/10.1021/acsami.5b06615] путем распыления раствора Li2S/этанол (0,5 М) на отдельно расположенную углеродную бумагу и выпаривая этиловый растворитель при 40°C. Таким образом, были приготовили электроды Li2S с равномерно распределенными нанокристаллами Li2S ~ 10нм. Благодаря наноразмерному Li2S и углеродной бумаге с высокой проводимостью, приготовленный таким образом Li2S электрод демонстрирует низкий потенциальный барьер (0,1 В) в процессе начального заряда. Показатели емкости литий-серная ячейки после 50 циклов составили 776 мА/г.

Авторами [S. Zheng, Y. Chen, Y. Xu, F. Yi, Y. Zhu, Y. Liu, J.Yang, C. Wang. In situ formed lithium sulfide/microporous carbon cathodes for lithium-ion batteries. // Acs Nano – 2013. – V.7(12). – P. 10995–11003. DOI: https://doi.org/10.1021/nn404601h] сообщается о стратегии литирования in situ для изготовления Li2S/микропористого углерода (MУ) путем литирования S/MУ пленок порошком металлического лития. В паре с графитовым анодом, катод Li2S/MУ обеспечивает стабильное циклирование в течение 150 циклов в карбонатном электролите. Показатели емкости литий-серная ячейки после 1 цикла составила 1220 мА/г, затем резкое падение после 3 циклов до 650 мА/г, 600 мА/г после 500 циклов.

Прототипом изготовления Li2S -катодов является метод Леблана [Yang, Z., Guo, J., Das, S.K. et al. In situ synthesis of lithium sulfide-carbon composites as cathode materials for rechargeable lithium batteries. // J. Mater. Chem. A – 2013, 1: 1433–1440.], в котором Li2S катоды получают путем восстановления Li2SO4 углеродными материалами (13):

Li2SO4 +2C → Li2S + 2CO2 (13)

Qiu с коллегами [Yu, M., Wang, Z., Wang, Y. et al. Freestanding flexible Li2S paper electrode with high mass and capacity loading for high-energy Li-S batteries. Adv. Energy Mater. – 2017 – N.7 – P.1700018.] методом электроспиннинга изготовили нетканый материал Li2SO4-поливинилпирролидон (ПВП), который далее подвергается карботермическому восстановлению до отдельно расположенного электрода из углеродных нановолокон, легированных азотсодержащими соединениями. На основе этого метода легко получить высоконаполненные катоды Li2S путем укладки слоев Li2S-NCNF. При высоком заполнении Li2S(9,0 мг/см2), удельная емкость площади катода составила 5,76 мА⋅ч/см2.

Недостатки данного способа получения Li2S-катодов:

– использование высоких температур для восстановления сульфата лития (более 600 0С)

– у Li2S катодов с графеновыми материалами низкие показатели емкости, чем у литий-серных катодов изготовленных серы и углеродных нанотрубок (УНТ-S);

– высокое перенапряжения для Li2S катодов в процессе начального заряда.

Известен способ получения катодного материала [Patent US9444119B2 at 2016-09-13. Lithium/dissolved polysulfide rechargeable lithium—sulfur batteries and methods of making the same / Inventor: A.Manthiram, Y. Fu - Application US13/793,418 Priority date 2013-03-11 – 18 p.] в котором серосодержащий материал на основе литий/растворенных полисульфидов с общей формулов Li2Sn (где n≥8) получали отдельно, путем электролиза в катодном оделении, катодом служила самотканая, отдельно стоящая бумага с углеродными нанотрубками. Полученный серный катод позволил повысить удельную энергию литий-серного аккумулятора на 900 мА⋅ч / грамм материала при токе не менее 10 мА (0.01С) на грамм материала. Изготовленные литий-серные ячейки обладают разрядной емкостью 1600, 1469 и 1261 мА⋅ч/г (в расчете на массу атомов серы) при скоростях С/10, С/5 и С/2; после 50 циклов емкость остается на уровне 1411 мА⋅ч/г при С/10, 1317 мА⋅ч/г при С/5 и 1179 мА⋅ч/г при С/2.

Недостатками данного способа являются, то что авторы не приводят данные технические параметры связанные со скоростью и емкостью после 100 выдерживаемых циклов заряда/разряда. Данные параметры являются определяющими для практической применения полученного серного катода в литий-серной батареи.

Авторами изобретения [Patent US2011151335 A1 at 23.03.2011.Lithium sulfur cell and method for manufacturing /Inventor: Deromelaere G., Aumayer R., Eisele U., Schumann B., Koenigsmann M.H. //Curennt Assignee- Robert Bosh GmbH - Application 12/928,311 Priority date 2009-12-23 – 7 p.] предложен литий-серный элемент и способ его изготовления. Катод содержит непрерывный слой нанотрубок или нанопроволок и частиц серы, причем частицы серы прикреплены к нанотрубкам или нанопроволоки, в которых непрерывный слой нанотрубок или нанопроволок прямо или косвенно контактирует по меньшей мере с частью электролитной секции. При этом нанотрубки или нанопроволоки представляют собой структуры из углерода или нанопроводов или нанотрубок из материала со смешанными проводниками или их смеси, а также проводящим для ионов лития, или при этом нанотрубки или нанопроволоки образованы электронной проводящий материал в сочетании с добавленным жидким электролитом внутри катодной структуры, где эта комбинация обеспечивает смешанную структуру проводника. В качестве материал смешанного проводника используют оксиды Li-Ti, либо Li4-xMgxTi5O12 с 0,05≤x≤0,2. В тоже время в изобретении US 2011151335 A1 отсутствуют сведения удельной мощности ячеек и циклируемости на заряд/разряд литий-серной батареи, что делает сложным их сопоставления для оценки.

В патенте [Патент РФ 2431908 C2 от 20.10.2011 г. Химический источник электрической энергии/ Авторы - Колосницин В.С., Карасёва Е.В. - Бюл. № 29 - Заявка: 2008116153/07 от 21.09.2006 г. // Патентобладатель: Оксис Энерджи Лимитед, США – 13 с.] предложен пперезаряжаемый химический источник электрической энергии, который содержит положительный электрод (катод), содержащий серу или органические соединения на базе серы, полимерные соединения на базе серы или неорганические соединения на базе серы в качестве деполяризатора, отрицательный электрод (анод), изготовленный из металлического лития или из содержащих литий сплавов, и электролит, содержащий раствор по меньшей мере одной соли по меньшей мере в одном апротонном растворителе, причем химический источник электрической энергии вырабатывает растворимые полисульфиды в электролите во время первой стадии двухстадийного процесса разрядки, отличающийся тем, что количество серы в деполяризаторе и объем электролита выбраны так, что после первой стадии разрядки катода концентрация растворимых полисульфидов лития в электролите составляет, по меньшей мере 70% концентрации насыщения полисульфидов лития в электролите. Количество серы в деполяризаторе и объем электролита выбраны так, что после полной разрядки катода концентрация растворимых полисульфидов лития в электролите составляет от 70 до 90% концентрации насыщения полисульфидов лития в электролите. Деполяризатор содержит серу, углеродную сажу и полиэтилен оксид. Электролит содержит раствор одной или нескольких солей лития, выбранных из группы, в которую входят трифторметансульфонат лития, перхлорат лития, трифторметансульфонимид лития, гексафторфосфат лития, гексафторарсенат лития, тетрахлоралюминат лития, тетраалкиламмоний лития, хлорид лития, бромид лития и иодид лития; в одном или нескольких растворителях, выбранных из группы, в которую входят диоксолан, тетрагидрофуран, диметоксиэтан, диглим, триглим, тетраглим, диалкил карбонаты, сульфолан и бутиролактон. Недостатком является растворение серы и её последующее удаление в виде полисульфидов из литий-серного катода в объем раствора в апротоном растворителе, вследствие этого уменьшится удельная мощность (не более 300 Вт·ч/кг). А также отсутствуют сведения о количестве выдерживаемых циклов заряда/разряда.

В изобретении [Patent WO 2022068979 A1 at 07.04.2022. Sulfur –functionalized graphene, and use thereof as Li-S cathode /Inventor: Tantis I., Bakandritsos A., Zboril U., Schumann R., Otyepka M. //Current Assignee: Univ Palackeho - Application PCT/CZ2021/050045.- Priority date 2010-10-02 – 28 p.] в котором предложен способ получения графена функционализированного серой, который включает следующие стадии: а) получение дисперсии фторированного графита; b) обработку дисперсии фторированного графита ультразвуком, и/или механической обработки, и/или термической обработки; c) получение полисульфида металла, исходя из сульфида металла и серы; d) контактирование продукта стадии b) с продуктом стадии c) при температуре в диапазоне 10-110°C; e) отделение твердого продукта, полученного на стадии d), от раствора. Приготовленная дисперсия на стадии А, представляет собой дисперсию фторированного графита в апротонном полярном растворителе, необязательно в сочетании с неполярным растворителем. На стадии А, дисперсию подвергают механической обработке с последующей обработкой ультразвуком, при этом механическая обработка выбрана из перемешивания с высокой скоростью сдвига, перемешивания, интенсивного перемешивания, перемешивания магнитным стержнем, перемешивание механической мешалкой. Металл в полисульфиде и сульфиде на стадии С, представляет собой щелочной металл или щелочноземельный металл предпочтительно из натрия, калия и магния.В тоже время несмотря на высокие значения удельной емкости 700-820 мА·ч/г, литий-серных ячейки показали невысокие количества циклов заряда /разряда до 60, что на порядок ниже, чем у мировых аналогов.

В изобретение авторов [Patent US 2020212488 A1 at 02.07.2020.Lithium sulfur cell and method for manufacturing /Inventor: Schmidt G. //Current Assignee: Arkema France SA - Application 16/637,929. Priority date 2019-01-29 – 9 p.] предложен материал положительного электрода может также содержать, кроме электрохимически активного материала, электрохимически активный материал, такой как источник углерода, включая, например, сажу, углерод Ketjen®, углерод Shawinigan, графит, графен, углеродные нанотрубки, углерод волокна (такие как углеродные волокна, выращенные из паровой фазы (VGCF)), непорошковый углерод, полученный карбонизацией органического предшественника, или комбинация двух или более из них. В материале положительного электрода также могут присутствовать другие добавки, такие как соли лития или неорганические частицы керамического или стеклянного типа, или также другие совместимые активные материалы (например, сера). Материал положительного электрода также может содержать связующее. Неограничивающие примеры связующих включают линейные, разветвленные и/или сшитые полиэфирные полимерные связующие (например, полимеры на основе полиэтиленоксида (PEO) или поли(пропиленоксида) (PPO) или их смеси (или ЭО). /PO сополимер), и необязательно содержащие сшиваемые звенья), водорастворимые связующие (такие как SBR (стирол/бутадиеновый каучук), NBR (акрилонитрил/бутадиеновый каучук), HNBR (гидрированный NBR), CHR (эпихлоргидриновый каучук), ACM (акрилатный каучук)), или связующие фторполимерного типа (такие как PVDF (поливинилиденфторид), PTFE (политетрафторэтилен)), и их комбинации. Некоторые связующие, такие как растворимые в воде, могут также содержать добавку, такую как КМЦ (карбоксиметилцеллюлоза). В тоже время в изобретении US 2020212488 A1 отсутствуют сведения удельной мощности ячеек литий-серной батареи и циклируемости на заряд/разряд, что делает сложным их сопоставления для оценки.

Наиболее близким по сущности является изобретение [Патент РФ № 2402842 от 27.10.2010 Бюл. № 30. Электролит и химический источник электрической энергии / Авторы: Колосницин В.С., Карасёва Е.В. // Патентообладатель: ОКСИС ЭНЕРДЖИ ЛИМИТЕД, США]. Заявителем RU 2402842 C2 установлено, что во время контактирования апротонной системы электролитов со смесью сульфида лития и серы образуется раствор полисульфидов лития. Концентрация полисульфидов в растворе и длина полисульфидных цепей определяется, с одной стороны, мольным соотношением сульфида лития и серы, а с другой стороны, природой апротонной электролитной системы. Обычно в присутствии небольшого количества серы не происходит полного растворения сульфида. Однако во время зарядки ячейки, сопровождающейся окислением растворенных полисульфидов до элементной серы, происходит дальнейшее растворение сульфида лития в результате реакции с образовавшейся серой вплоть до полного растворения сульфида лития. Смесь сульфид лития/сера можно вводить непосредственно в состав положительного электрода при его изготовлении, либо она может быть в виде коллоидного раствора или суспензии, добавляемых к электролиту, или полутвердой эмульсии, пасты или порошковой композиции. Вторым аспектом изобретения RU 2402842 C2 является способ изготовления химического источника электрической энергии, включающий стадии: I) изготовление катода; II) изготовление смеси сульфида лития и серы в апротонном электролите, содержащем по меньшей мере одну соль лития в по меньшей мере одном расторителе; III) нанесение покрытия из смеси на катод; IV) нанесение проницаемого сепаратора или мембраны на покрытый катод; V) нанесение покрытия из апротонного электролита, содержащего по меньшей мере одну соль лития в по меньшей мере одном растворителе, поверх проницаемого сепаратора или мембраны; VI) наложение анода на покрытие из апротонного электролита, причем анод изготовлен из электропроводящего материала или материала, способного обратимо интеркалировать ионы лития; VII) обеспечение контакта между анодом и катодом и герметичное запаивание структуры, полученной в результате указанных стадий. Катод может иметь развитую, либо загрубленную, либо гладкую поверхность. Предпочтительно, чтобы катод был пористым, но в некоторых вариантах катод является непористым. Предпочтительно использовать смесь сульфида лития и серы в виде суспензии, коллоида, полутвердой эмульсии, пасты или порошка. На стадии V) апротонный электролит может также необязательно содержать смесь сульфида лития и серы, как на стадии II), или он может не содержать смеси сульфида лития или серы. Перед запаиванием структуру можно компактно сложить или придать ей нужную форму. Для лучшего понимания вариантов настоящего изобретения и иллюстраций их эффективной работы авторы ссылаются на примеры, изображенные на сопровождающих чертежах.

К недостаткам следует отнести отсутствие сведений удельной мощности (Вт·ч/кг) и емкости (мА·ч/г), количестве выдержанных циклов заряда/разряда и для изготовленных литий-серных ячеек.

Как видно из представленного выше способов видно, что на удержание серы в катоде влияет:

- наличие углеродного носителя с высокой развитой поверхностью;

- наличие сульфидов и полисульфидов лития

- равномерное распределение компонентов в катоде

- стабилизация серы в полимерной матрице (сернополимерные катоды и связующие).

Данные приемы позволяют значительно повысить энергоемкость, улучшить циклируемость и срок службы в литий–серных батарей.

Задачей данного изобретение является разработка способа получения литий-серного катода с высокой удельной плотностью энергии для литий-серной батареи.

Техническим результатом при осуществлении данного изобретения является то, что для стабилизации и удерживания серы, сульфидов и полисульфидов лития совместно с углеродной матрицей используется мембрана со смешанной (ионной и электронной) проводимостью. Указанный технический результат получения литий-серного катода, достигается путем внедрения в матрицу углеродного носителя с высокой развитой поверхностью сульфидов и полисульфидов лития, образующихся в результате восстановления метансульфоната лития и последующего однородного их смешения с мембраной со смешенной (ионной и электронной) проводимостью.

Сущность состоит в том, что получения литий-серного катода осуществляют путем равномерного внедрения в матрицу углеродного носителя с высокой развитой поверхностью сульфидов и полисульфидов лития, образующихся в результате восстановления метансульфоната лития и последующего однородного их смешения с мембраной со смешанной (ионной и электронной) проводимостью.

Для получения сульфидов и полисульфидов лития используется процесс восстановления метансульфоната лития. Процесс получения сульфидов и полисульфидов лития может включать стадии химического или электрохимического восстановления метансульфоната лития. В качестве углеродного носителя с высокой развитой поверхностью используется одно или несколько выбранных из группы углеродных материалов, состоящих из: оксида графена, одностенных углеродные нанотрубок и др. удельная поверхность, которых превышает 900 м2/г.

Мембрана на основе поливинилового спирта и полистиролсульфокислоты, в которой содержится литий-ионпродящаясоль. В качестве литиевой соли используют метансульфонаты (CH3SO3Li), бис(трифторменсульфонил)имид (LiTFSI), тиоцинат (LiSCN), трифторметансульфонат (CF3SO3Li), бис(оскалато)бораты, гексатфторфосфаты (LiPF6), растворенные в безводной полимерной матрице поливинилового спирта и полистиролсульфокислоты.

Сущность получения литий-серного катода поясняется примерами.

Пример 1. Процесс получения сульфидов лития осуществляют стадией химического восстановления метансульфоната лития. Для этого в колбу объемом 1,0 л вводят метансульфоната лития и оксида графена с удельной поверхностью 980 м2/г, где их смешивали в объемном мольном соотношении 0,5÷0,5. Затем полученную смесь нагревали до 400°С. В результате плавления и разложения соли метансульфоната лития протекает процесс его до восстановления сульфиды и полисульфиды лития (30 % масс.) Далее полученный литий-серный композиционный материал методом ультразвукового диспергирования смешивают с растворами 20 % серы и сополимеров на основе поливинилового спирта и полистиролсульфокислоты, в котором предварительно растворена 0,1 моль по массе литиевой соли (90 % масс. LiTFSI + 10 % KNO3).

Полученный раствор отливают плоскодонные чаши, где формируют пленки толщиной не более 100-500 мкм. Полученные пленки предварительно высушивают в начале в вакууме, затем горячим прессованием при температуре 150-250°С.

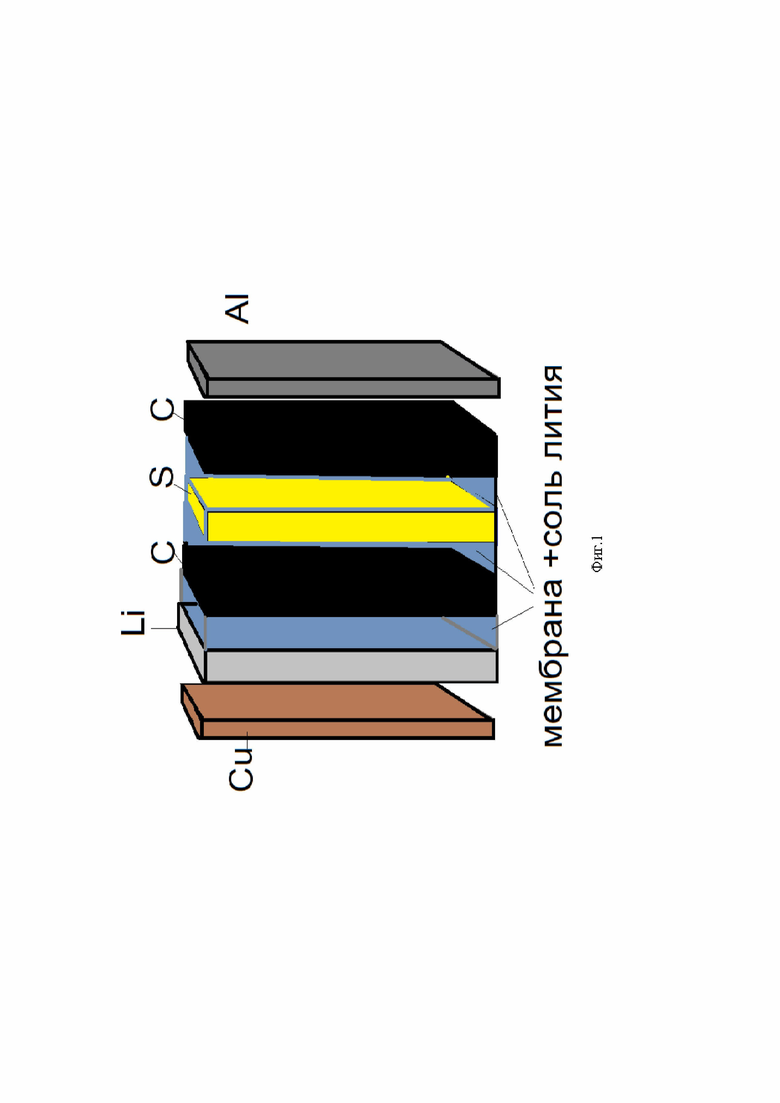

Далее полученный литий-серный катод подвергали электрохимическому тестированию со скоростью заряда/ разряда С/10, С/5, С/2, 1С. Для этого собирали ячейку с электролитом и литиевым анодом (см. Фиг.1). Для приготовления электролита применяли литиевой соль, 5М бис(трифторменсульфонил)имид лития (LiTFSI) растворяли в мембраной матрице на основе поливинилового спирта и полистиролсульфокислоты. В качестве анода литиевую фольгу толщиной 1,0 мм.

Показатели емкости литий-серная ячейки при скорости разряда С/2 после 1 цикла составила 905 мА⋅ч/г, затем после 200 циклов резкое падение до 690 мА⋅ч/г и 610 мА⋅ч/г после 500 циклов.

Пример 2. Получение получения сульфидов и полисульфидов лития осуществляют по примеру 1. В качестве углеродного носителя с высокой развитой поверхностью использовали одностенные графеновые нанотрубки с удельной поверхностью 1390 м2/г. Далее приготовили литий-серный катод в форме пленок по примеру 1.

Полученный литий-серный катод подвергали электрохимическому тестированию по примеру 1.

Показатели емкости литий-серная ячейки после 1 цикла составила 870 мА⋅ч/г, затем после 200 циклов резкое падение до 710 мА⋅ч/г и 590 мА⋅ч/г после 500 циклов.

Пример 3 Получение получения сульфидов и полисульфидов лития осуществляют по примеру 1. В качестве углеродного носителя с высокой развитой поверхностью использовали оксид графена с удельной поверхностью 1905 м2/г. Далее приготовили литий-серный катод в форме пленок по примеру 1.

Полученный литий-серный катод подвергали электрохимическому тестированию по примеру 1.

Показатели емкости литий-серная ячейки после 1 цикла составила 1210 мА⋅ч/г, затем после 200 циклов резкое падение до 880 мА⋅ч/г и 715 мА⋅ч/г после 500 циклов.

Пример 4. Получение получения сульфидов и полисульфидов лития осуществляют по примеру 1. В качестве углеродного носителя с высокой развитой поверхностью использовали смесь одностенных графеновых нанотрубок с удельной поверхностью 1390 м2/г и оксида графена с удельной поверхностью 1905 м2/г в массовом мольном соотношении 0,1÷0,9. Далее приготовили литий-серный катод в форме пленок по примеру 1.

Полученный литий-серный катод подвергали электрохимическому тестированию по примеру 1.

Показатели емкости литий-серная ячейки после 1 цикла составила 1220 мА⋅ч/г , затем после 200 циклов резкое падение до 945 мА⋅ч/г и 770 мА⋅ч/г после 500 циклов.

Пример 5. Получение получения сульфидов и полисульфидов лития осуществляют по примеру 1. В качестве углеродного носителя с высокой развитой поверхностью использовали смесь одностенных графеновых нанотрубок с удельной поверхностью 1390 м2/г и оксида графена с удельной поверхностью 1905 м2/г в массовом мольном соотношении 0,2÷0,8. Далее приготовили литий-серный катод в форме пленок по примеру 1.

Полученный литий-серный катод подвергали электрохимическому тестированию по примеру 1.

Показатели емкости литий-серная ячейки после 1 цикла составила 1290 мА⋅ч/г, затем после 200 циклов резкое падение до 945 мА⋅ч/г и 770 мА⋅ч/г после 500 циклов.

Пример 6. Получение получения сульфидов и полисульфидов лития осуществляют по примеру 1. В качестве углеродного носителя с высокой развитой поверхностью использовали смесь одностенных графеновых нанотрубок с удельной поверхностью 1390 м2/г и оксида графена с удельной поверхностью 1905 м2/г в массовом мольном соотношении 0,3÷0,7. Далее приготовили литий-серный катод в форме пленок по примеру 1.

Полученный литий-серный катод подвергали электрохимическому тестированию по примеру 1.

Показатели емкости литий-серная ячейки после 1 цикла составила 1150 мА⋅ч/г, затем после 200 циклов резкое падение до 870 мА⋅ч/г и 705 мА⋅ч/г после 500 циклов.

Пример 7. Получение получения сульфидов и полисульфидов лития осуществляют по примеру 1. В качестве углеродного носителя с высокой развитой поверхностью использовали смесь одностенных графеновых нанотрубок с удельной поверхностью 1390 м2/г и оксида графена с удельной поверхностью 1905 м2/г в массовом мольном соотношении 0,4÷0,6. Далее приготовили литий-серный катод в форме пленок по примеру 1.

Полученный литий-серный катод подвергали электрохимическому тестированию по примеру 1.

Показатели емкости литий-серная ячейки после 1 цикла составила 1210 мА⋅ч/г, затем после 200 циклов резкое падение до 815 мА⋅ч/г и 595 мА⋅ч/г после 500 циклов.

Пример 8. Получение получения сульфидов и полисульфидов лития осуществляют по примеру 1. В качестве углеродного носителя с высокой развитой поверхностью использовали смесь одностенных графеновых нанотрубок с удельной поверхностью 1390 м2/г и оксида графена с удельной поверхностью 1905 м2/г в массовом мольном соотношении 0,5÷0,5. Далее приготовили литий-серный катод в форме пленок по примеру 1.

Полученный литий-серный катод подвергали электрохимическому тестированию по примеру 1.

Показатели емкости литий-серная ячейки после 1 цикла составила 1210 мА⋅ч/г, затем после 200 циклов резкое падение до 710 мА⋅ч/г и 590 мА⋅ч/г после 500 циклов.

Пример 9. Получение получения сульфидов и полисульфидов лития осуществляют по примеру 1. В качестве углеродного носителя с высокой развитой поверхностью использовали смесь одностенных графеновых нанотрубок с удельной поверхностью 1390 м2/г и оксида графена с удельной поверхностью 1905 м2/г в массовом мольном соотношении 0,6÷0,4. Далее приготовили литий-серный катод в форме пленок по примеру 1.

Полученный литий-серный катод подвергали электрохимическому тестированию по примеру 1.

Показатели емкости литий-серная ячейки после 1 цикла составила 1210 мА⋅ч/г, затем после 200 циклов резкое падение до 710 мА⋅ч/г и 590 мА⋅ч/г после 500 циклов.

Пример 10. Получение получения сульфидов и полисульфидов лития осуществляют по примеру 1. В качестве углеродного носителя с высокой развитой поверхностью использовали смесь одностенных графеновых нанотрубок с удельной поверхностью 1390 м2/г и оксида графена с удельной поверхностью 1905 м2/г в массовом мольном соотношении 0,7÷0,3. Далее приготовили литий-серный катод в форме пленок по примеру 1.

Полученный литий-серный катод подвергали электрохимическому тестированию по примеру 1.

Показатели емкости литий-серная ячейки после 1 цикла составила 1150 мА⋅ч/г, затем после 200 циклов резкое падение до 810 мА⋅ч/г и 1080 мА⋅ч/г после 610 циклов.

В процессе разложение самой метансульфоната лития до 400 0С без углеродной добавки образуются: карбонат лития (Li2CO3), сероводорода (H2S), сера (S), сульфид (Li2S) и сульфат лития (Li2SO4). Данные продукты были обнаружены методом порошковой дифрактометрии (Фиг.2), дифференциально-термического анализа (Фиг.3) и cпектроскопии комбинационного рассевания света (Фиг.4 и 5).

Следует отметить, что процесс химического восстановления метансульфоната лития при взаимодействии с углеродным материалом до 400 0С протекает по реакции (14).

2CH3SO3Li+C → Li2S+ 3CO + 3H2O (14).

Количественное тестирование электрохимических нагрузок проводили с использованием потенциостата-гальваностата P-45X (Electro Chemical Instrument, г. Черноголовка, Московская область.)

Результаты электрохимического тестирования представлены в таблице 1.

Полученные литий-серные катоды демонстрируют высокие значения удельной емкости при первом цикле заряда/разряда. Из таблицы 1 также видно, что удельная емкость с увеличением скорости заряда/разряда падает. Высокоразвитая поверхность углеродного носителя–оксида графена и одностенных углеродных нанотрубок, взятых в отдельности не влияет на увеличение плотности энергии литий-серных ячеек. При использовании смеси графеновых материалов можно увеличить удельную емкость в 1,5 раза (табл.1).

Предложенный способ получения литий-серного катода обладает рядом преимуществ: используется альтернативный способ получения сульфида лития из метансульфоната лития, при более низкой температуре в сравнении с восстановлением сульфатом лития; равномерное распределение сульфидов и полисульфидов лития в углеродного носителе с высокой развитой поверхностью, и компонентов в полимерной матрице мембраны благоприятно сказывается на стабилизация серы, а следовательно увеличении емкости и циклируемости (срока службы) литий-серного катода.

Таблица 1.

Данные тестирования литий-серного электрода.

циклов)

циклов)

| название | год | авторы | номер документа |

|---|---|---|---|

| Металл-серный проточный аккумулятор | 2023 |

|

RU2820527C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-СЕРНОГО АККУМУЛЯТОРА, ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-СЕРНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2016 |

|

RU2654856C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2006 |

|

RU2431908C2 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРОЭНЕРГИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2402842C2 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ СЕРНО-ЛИТИЙ-ИОННОЙ БАТАРЕИ И СЕРНО-ЛИТИЙ-ИОННАЯ БАТАРЕЯ, ВКЛЮЧАЮЩАЯ ЕГО В СЕБЯ | 2014 |

|

RU2646217C2 |

| Способ изготовления катода литий-ионного аккумулятора | 2024 |

|

RU2824454C1 |

| БАТАРЕЯ НА ОСНОВЕ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2702337C2 |

| Дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, способ изготовления катода и катод | 2021 |

|

RU2777379C1 |

| Водная дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, анодная паста, способ изготовления катода, способ изготовления анода, катод и анод | 2021 |

|

RU2777040C1 |

| БАТАРЕЯ НА ОСНОВЕ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2669362C2 |

Изобретение относится к области химической и электротехнической промышленности и может быть использовано при изготовлении положительных электродных материалов для литий-серных аккумуляторов (батарей). Техническим результатом является разработка способа получения литий-серного катода с высокой удельной плотностью энергии для литий-серной батареи. При осуществлении изобретения для стабилизации и удерживания серы, сульфидов и полисульфидов лития совместно с углеродной матрицей используется мембрана со смешанной (ионной и электронной) проводимостью. Указанный технический результат достигается за счет внедрения в матрицу углеродного носителя с высокой развитой поверхностью сульфидов и полисульфидов лития, образующихся в результате восстановления метансульфоната лития и последующего однородного их смешения с мембраной со смешенной (ионной и электронной) проводимостью. Способ получения литий-серного катода обладает рядом преимуществ: используется альтернативный способ получения сульфида лития из метансульфоната лития, при более низкой температуре в сравнении с восстановлением сульфатом лития; равномерное распределение сульфидов и полисульфидов лития в углеродном носителе с высокой развитой поверхностью и компонентов в полимерной матрице мембраны благоприятно сказывается на стабилизации серы, а следовательно, на увеличении емкости и циклируемости (срока службы) литий-серного катода. 1 з.п. ф-лы, 5 ил., 9 пр., 1 табл.

1. Способ получения литий-серного катода, характеризующийся тем, что его осуществляют путем равномерного внедрения в матрицу углеродного носителя с высокой развитой поверхностью сульфидов и полисульфидов лития, образующихся в результате химического или электрохимического восстановления метансульфоната лития совместно с углеродным носителем, и последующего однородного их смешения с мембраной с ионной и электронной проводимостью на основе поливинилового спирта и полистиролсульфокислоты, в которой растворена литий-ионпродящая соль, выбранная из группы: метансульфонаты (CH3SO3Li), бис(трифторменсульфонил)имид (LiTFSI), тиоцинат (LiSCN), трифторметансульфонат (CF3SO3Li), бис(оскалато)бораты, гексатфторфосфаты (LiPF6).

2. Способ получения литий-серного катода по п.1, в котором в качестве углеродного носителя с высокой развитой поверхностью используется одно или несколько выбранных из группы углеродных материалов, состоящих из оксида графена и одностенных углеродных нанотрубок с удельной поверхностью более 900 м2/г.

| ХИМИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРОЭНЕРГИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2402842C2 |

| US 2020212488 A1, 02.07.2020 | |||

| WO 2022068979 A1, 07.04.2022 | |||

| ХИМИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2006 |

|

RU2431908C2 |

| US 2011151335 A1, 23.06.2011. | |||

Авторы

Даты

2023-05-29—Публикация

2022-07-19—Подача