Изобретения относятся к порошковой металлургии, а именно: к производству антифрикционных износостойких материалов, применяемых для изготовления узлов трения, работающих в тяжелонагруженных условиях, в частности в нефтедобывающей промышленности.

Известен порошковый износо- и коррозионно-стойкий материал, содержащий 0-1,5% углерода, 0,5-15,0% никеля, 0-2,5% молибдена и 10-20% меди, введенной методом инфильтрации [пат. РФ №2193115, 2002 г.]. Этот материал используется для изготовления рабочих органов погружных центробежных и центробежно-вихревых насосов.

Недостатками данного материала являются низкие антифрикционные свойства и высокая скорость износа в водной среде.

Наиболее близким к заявляемым по технической сущности и достигаемому эффекту является антифрикционный материал на основе железа, содержащий графит, никель, медь, молибден и твердую смазку [пат. РФ №2283890, 2006 г.]. В соответствии с ним материал содержит в качестве твердой смазки сульфид марганца при следующем соотношении компонентов, мас.%:

графит - до 1,5

никель - 0,5÷15

медь - 10÷20

молибден - 0,5÷2,5

сульфид марганца - 2,5÷7,0

железо - остальное.

Данный материал имеет более высокие антифрикционные свойства и износостойкость, чем аналог.

Несмотря на достаточно высокие антифрикционные свойства, материал не обеспечивает возможность работы в условиях сухого трения, которое может кратковременно возникать при работе оборудования в скважинах с высоким газовым фактором. Тем более его нельзя применять в условиях сухого трения при высоких (до 400-600°C) температурах. Кроме того, материал имеет недостаточную коррозионную стойкость. В конечном итоге это приводит к снижению надежности и ресурса работы деталей в тяжелонагруженных условиях эксплуатации при наличии коррозионной среды и невозможности эксплуатации деталей при высоких температурах (400-600°C).

Задачей изобретений является повышение надежности и ресурса работы деталей в тяжелонагруженных условиях эксплуатации при наличии коррозионной среды, а также обеспечение возможности работы при высоких температурах (до 400-600°C).

Поставленная задача решается за счет того, что антифрикционный материал на основе железа, содержащий углерод, никель, медь, молибден и твердую смазку, в соответствии с заявляемым техническим решением в качестве последней содержит фторид кальция, при следующем соотношении компонентов, мас.%:

углерод - 0,3÷1,5

никель - 1÷9

молибден - 0,5÷2,5

медь - 10÷25.

фторид кальция - 0,5÷5,0

железо - остальное.

Поставленная задача решается также за счет того, что антифрикционный материал на основе железа, содержащий углерод, никель, медь, молибден и твердую смазку, в соответствии с заявляемым техническим решением в качестве последней содержит смесь фторида кальция и сульфида марганца при следующем соотношении компонентов, мас.%:

углерод - 0,3÷1,5

никель - 1÷9

молибден - 0,5÷2,5

медь - 10÷25.

смесь фторида кальция и сульфида марганца - 0,6÷8,0 при следующем их содержании:

фторид кальция - 0,3÷5,0

сульфид марганца - до 3,0

железо - остальное.

Данные технические решения связаны единым изобретательским замыслом и направлены на достижение одной и той же задачи. Поэтому единство изобретений не нарушается.

Замена в материале сульфида марганца, компонента, выполняющего при работе детали роль твердой смазки, на фторид кальция (в соответствии с 1-м техническим решением) или смесь фторида кальция с сульфидом марганца (в соответствии со 2-м техническим решением) при их содержании, а также содержании остальных компонентов заявляемых материалов, в заявляемых пределах, обеспечивает возможность дополнительного снижения коэффициента трения в условиях водной смазки, а также в условиях сухого трения, в том числе при высоких (до 400-600°C) температурах. При этом не уменьшается, а даже немного увеличивается, коррозионная стойкость материалов (в наибольшей степени это проявляется при содержании меди 20-25%), сохраняется их хорошая обрабатываемость, а также несколько увеличивается их прочность.

Обусловлено это достаточно высокой химической и термической стабильностью фторида кальция, в результате чего при введении в материал он хорошо сохраняет свои исходные свойства, а, самое главное, в присутствии фторида кальция в материале при трении на трущихся поверхностях образуются стабильные плотные разделительные пленки толщиной до 40-70 мкм (такие пленки обладают высокой адгезией к материалу основы и хорошо предохраняют трущиеся поверхности от непосредственного контакта металла с металлом, выдерживая высокие нагрузки).

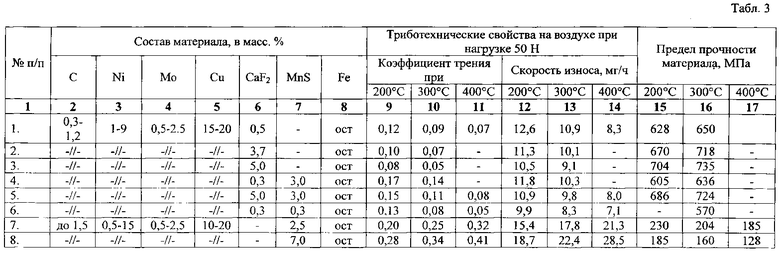

Указанные разделительные пленки сохраняются с увеличением нагрузки и ростом температуры. Экспериментально установлено, что с повышением содержания фторида кальция (до определенного предела) прочность материала при сжатии повышается, в том числе при нагреве до высоких температур (см. табл. 3). При этом наличие в материале молибдена приводит к дополнительному повышению ударной вязкости материала, содержащего фториды. Сравнительно небольшое содержание в материале сульфида марганца в смеси с фторидом кальция также вызывает повышение прочности материала. Повышение обрабатываемости заявляемых материалов обусловлено, видимо, снижением пластичности при введении в материал фторида кальция или смеси его с небольшим количеством сульфида марганца.

Экспериментально установлено, что при нагреве на воздухе фторид кальция имеет достаточно высокое сопротивление окислению.

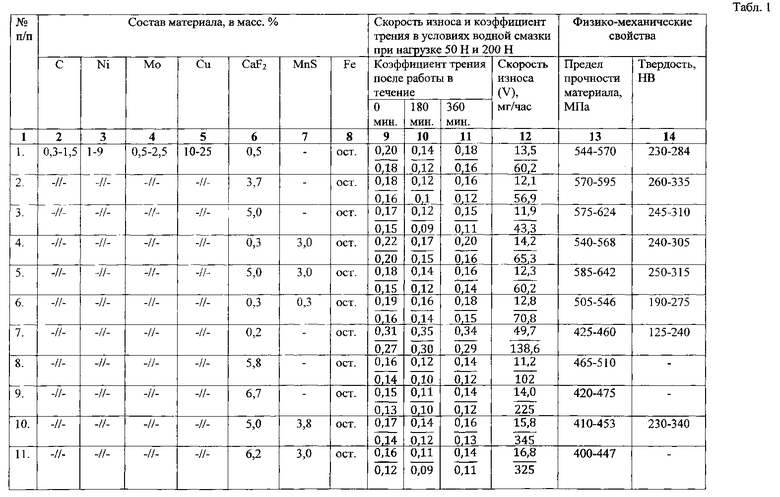

При содержании в материалах фторида кальция (или его смеси с сульфидом марганца) ниже заявляемых пределов эффект снижения коэффициента трения и скорости износа материалов деталей, а также повышения прочностных характеристик, не проявляется (см. табл. 1).

При содержании в материалах фторида кальция (или его смеси с сульфидом марганца) выше заявляемых пределов наблюдается катастрофический износ материалов деталей из-за недостаточной прочности металлической матрицы (см. табл. 1).

Обусловлено это, вероятно, тем, что при высоком содержании фторида кальция, или его смеси с сульфидом марганца, они обволакивают зерна металлической матрицы, в результате чего ослабевает связь между ними.

Кроме того, обнаружено, что при содержании фторида кальция более 5% резко снижается прессуемость материала.

В новой совокупности существенных признаков у объектов изобретений появляется новое свойство: способность придать материалам более высокие триботехнические характеристики, как в условиях жидкой смазки, так и в условиях сухого трения, в том числе и при высоких (до 400-600°C) температурах, а также более высокую прочность, в том числе при высоких температурах, без снижения их коррозионной стойкости.

Следует отметить, что для материалов, предназначенных для работы при трении без смазки, повышенных нагрузках и температурах, такое сочетание свойств является исключительно ценным.

Благодаря новому свойству решается поставленная задача, а именно: повышение надежности и ресурса работы деталей в тяжелонагруженных условиях эксплуатации при наличии коррозионной среды. Кроме того, обеспечивается возможность работы деталей при высоких температурах (до 400-600°C) в условиях сухого трения.

В качестве примера использования заявляемых материалов в деталях, работающих в условиях водной смазки, можно привести радиальные опоры ступеней экспериментального насоса, представляющие собой пару трения: втулка рабочего колеса - ступица направляющего аппарата (СНА).

В качестве примера использования заявляемых материалов в деталях, работающих в условиях сухого трения при высоких температурах, можно привести ролики конвейерных цепей, используемых в металлургическом производстве.

Для получения материала порошки исходных компонентов смешивают в любом смесителе для порошковой металлургии. Полученную смесь прессуют при давлении 600-800 МПа и спекают в защитной атмосфере при температуре 1150±30°C. Во время спекания проводят инфильтрацию материала медью. При содержании меди свыше 18% до 25% часть меди вводится в состав исходной шихты.

Для проведения сравнительных триботехнических испытаний были изготовлены детали в виде втулок из заявляемых материалов в соответствии с заявляемыми пределами содержания компонентов и с отклонением от них, а также из материала-прототипа.

Триботехнические испытания проводили по схеме втулка-ступица на стенде в условиях односторонней нагрузки на вал. Одностороннюю нагрузку на радиальную пару, работающую в режиме водной смазки (5-7 л/ч), задавали сменными грузиками массой 50 и 200 Н, скорость вращения двигателя составляла 2910 об/мин. Время испытаний при каждой нагрузке 180 и 360 минут. Скорость износа определяли путем замера изменения массы втулки. В процессе испытаний фиксировали изменение момента на валу двигателя. Исходя из полученных значений, рассчитывали коэффициент трения в разные периоды времени.

Коррозионные испытания материалов проводили электрохимическим методом при температуре 80±3°C в статических (без перемешивания раствора) и динамических (перемешивание раствора с помощью магнитной мешалки) условиях в следующих средах:

1. среда NACE (водный раствор 5% NaCl+3% HCl) в соответствии с ASTMВ117-97

2. синтетическая пластовая вода (состав ГОСТ 9.506-87, в г/л: CaCl2×6H2O-34, MgCl2×6H2O-17, NaCl-163, CaSO4×2H2O-0,14) без добавления и с добавлением 20 г/л H2S.

В таблице 1 приведены триботехнические свойства материалов в условиях водной смазки, где примеры 1-6 соответствуют материалам с заявляемыми пределами, примеры 7-13 соответствуют материалам с пределами ниже нижних и выше верхних заявляемых пределов, а примеры 14 и 15 соответствуют материалу-прототипу. Здесь же приведены прочностные свойства указанных материалов. В таблице 2 приведена скорость коррозии материалов в различных средах.

В таблице 3 приведены триботехнические свойства и прочность заявляемых материалов при высоких температурах в сравнении с материалом-прототипом.

Результаты таблицы 2 свидетельствуют о том, что заявляемые материалы имеют скорость коррозии ниже материала-прототипа. О высоких триботехнических свойствах заявляемых материалов свидетельствует также тот факт, что изготовленные из них втулки рабочего колеса и ступицы направляющего аппарата при их контакте между собой обеспечили длительную работу в режиме сухого трения. Обусловлено это тем, что триботехнические свойства заявляемых материалов при повышении температуры (вызываемой работой в условиях сухого трения) увеличиваются (см. табл. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЁННЫЕ КОРРОЗИОННОСТОЙКИЕ МАТЕРИАЛЫ НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2584832C2 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2283890C2 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2009 |

|

RU2411298C1 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ | 2005 |

|

RU2268440C1 |

| ЧУГУН | 2001 |

|

RU2191214C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОГО ЖЕЛЕЗА | 2022 |

|

RU2815808C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

Изобретение относится к антифрикционным материалам на основе железа для изготовления узлов трения, работающих в тяжелонагруженных условиях. Антифрикционный материал по варианту 1 содержит 0,3÷1,5 мас.% углерода, 1÷9 мас.% никеля, 0,5÷2,5 мас.% молибдена, 10÷25 мас.% меди, 0,5÷5,0 мас.% фторида кальция и остальное железо. Антифрикционный материал по варианту 2 содержит 0,3÷1,5 мас.% углерода, 1÷9 мас.% никеля, 0,5÷2,5 мас.% молибдена, 10÷25 мас.% меди, 0,6÷8,0 мас.% смеси фторида кальция и сульфида марганца и остальное железо. Материал имеет высокие антифрикционные свойства, обеспечивающие возможность длительной работы в условиях сухого трения и высоких температур. 2 н.п. ф-лы, 3 табл.

1. Антифрикционный материал на основе железа, содержащий углерод, никель, молибден, медь и твердую смазку, отличающийся тем, что в качестве твердой смазки он содержит фторид кальция при следующем соотношении компонентов, мас.%:

2. Антифрикционный материал на основе железа, содержащий углерод, никель, молибден, медь и твердую смазку, отличающийся тем, что в качестве твердой смазки он содержит смесь фторида кальция с сульфидом марганца при следующем соотношении компонентов, мас.%:

смесь фторида кальция и сульфида марганца 0,6÷8,0 при следующем их содержании:

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2283890C2 |

| СПОСОБ ПРИМЕНЕНИЯ ЭТИДИЯ БРОМИСТОГО ДЛЯ ЛЕЧЕНИЯ ПИРОПЛАЗМОЗА ЛОШАДЕЙ | 2003 |

|

RU2258501C2 |

| СТУПЕНЬ ПОГРУЖНОГО НАСОСА | 2000 |

|

RU2193115C2 |

| RU 2008130146 A, 27.01.2010 | |||

| Антифрикционный композиционный материал на основе железа | 1980 |

|

SU912767A1 |

| WO 1998016666 А1, 23.04.1998 | |||

| ФЕДОРЧЕНКО И.М | |||

| и др., Композиционные спеченные антифрикционные материалы, Киев, Наукова Думка, 1980, с.42, 112-113, 140, 145-149. | |||

Авторы

Даты

2016-09-10—Публикация

2014-09-11—Подача