Изобретение относится к каталитической химии, в частности к приготовлению носителей катализаторов превращений углеводородного сырья на основе мезопористого материала, и может быть использовано в нефтеперерабатывающей промышленности.

Основным компонентом носителя катализатора превращений углеводородного сырья является мезопористый материал, представляющий собой мезопористый оксид циркония, обеспечивающий сочетание высокой активности и селективности катализаторов. Следовательно, воздействие на свойства образующейся активной фазы катализатора возможно путем формирования носителя с требуемыми характеристиками. Так, активность и селективность катализатора определяется, прежде всего, химическим и фазовым составом, пористой структурой носителя, которые в значительной степени зависят от способа его приготовления.

В настоящее время появилась возможность использования в составе носителя порообразующих и порорегулирующих материалов, а также материалов с мезопористой структурой. Это позволяет синтезировать принципиально новые носители, характеризующиеся высокоразвитой поверхностью, большим объемом пор в сочетании с высокой механической прочностью.

Известен в качестве носителя катализатора очистки водородсодержащей газовой смеси от CO мезопористый графитоподобный углеродный материал, представляющий собой трехмерную матрицу с объемом пор 0,2÷1,7 см3/г, образованную ленточными слоями углерода толщиной 100÷10000 Å и с радиусом кривизны 100÷10000 Å, обладающую истинной плотностью, равной 1,80÷2,10 г/см3, рентгеновской плотностью 2,112÷2,236 г/см3, пористой структурой с распределением пор с максимумом в диапазоне 200÷2000 Å или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне 40-200 Å и удельной поверхностью 50-500 м2/г. RU 2336947 C1, 27.10.2008.

Известен мезопористый материал на основе оксида циркония, имеющий состав

Для получения мезопористого материала готовят композицию, состоящую из гидратированного оксида циркония, сульфата анионов и воды, посредством осаждения гидратированной оксидной фазы из растворимых солей циркония или цирконила и последующего гидротермального переосаждения в присутствии катионных сурфактантов с формированием мезопористой структуры. Стабилизацию полученной мезопористой структуры проводят обработкой оксидом кремния или оксидом алюминия, взятых в заданных отношениях к мезопористой кристаллической фазе с получением мезопористой структуры, и прокаливанием. RU 2280504 C1, 07.07.2006.

Основным недостатком большинства известных мезопористых материалов на основе циркония является их недостаточная термическая устойчивость: при прокаливании на воздухе при температурах 450-500°C наблюдается значительное разрушение образовавшейся при синтезе мезопористой структуры, которое сопровождается снижением удельной поверхности.

Известен способ приготовления носителя катализатора для осуществления процесса гидрирования аренов, описанный в RU 2309796 C1, 10.11.2007. Способ заключается в том, что смешивают увлажненные порошки гидроксида алюминия и кристаллического мезопористого алюмосиликата с мольным отношением Si/Al, равным 10-60, смесь увлажняют, желируют 1,5-5,0%-ным раствором азотной кислоты при непрерывном перемешивании при температуре 5-10°C до получения однородной массы и проводят формование гранул экструзией, просушивание и прокаливание.

К недостаткам можно отнести недостаточно высокую механическую прочность для носителей, используемых в процессах переработки высокомолекулярного сырья при давлениях, превышающих 7,0 МПа.

Известен способ приготовления носителя катализатора для осуществления процесса гидрооблагораживания нефтяных фракций, согласно которому активный гидроксид алюминия с влажностью 78% перемешивают с цирконием азотно-кислым с получением однородной массы, формуют ее путем экструзии, экструдаты сушат при температуре 120°C, прокаливают при температуре 550-600°C, получают носитель с коэффициентом прочности на раскалывание 1,9 кг/мм диаметра. RU 2216404 C1, 20.11.2003.

К недостатку данного изобретения можно отнести то, что способ приготовления носителя не обеспечивает достаточной прочности носителя и гидрообессеривающей активности катализатора, приготовленного на его основе.

Технической задачей данного изобретения является разработка способа получения носителя катализатора превращений углеводородного сырья на основе мезопористого материала, представляющего собой мезопористый оксид циркония, с заданными свойствами. Носитель, полученный заявленным способом, имеет удельную поверхность более 200 м2/г, объем пор не менее 0,40 см3/г и прочность гранул не менее 3,5 кг/гранула.

Техническим результатом от реализации изобретения является обеспечение сочетания развитой удельной поверхности и унифицированных по размерам пор, доступных для молекул углеводородов, возможность дополнительного модифицирования внутренней поверхности пор за счет формирования специфических активных центров и достаточной механической прочности гранул.

Технический результат достигается тем, что приготавливают мезопористый материал из гидроксида циркония путем осаждения гидроксидной фазы из композиции, состоящей из гидратированного оксида циркония, водного раствора минеральной кислоты и темплата, в качестве которого используют тетраалкиламмония бромид или хлорид, в котором один из алкилов представлен в виде CnH2n+1, где n=10-20, а три других алкила представлены в виде метила, этила, пропила или бутила, проводят стабилизацию полученного осадка оксидом кремния при температуре 105-120°C и давлении до 0,7 МПа в течение 10-45 ч с получением мезопористой структуры, сушку с последующим, при необходимости, регулированием кислотности и прокаливание, после чего полученный мезопористый материал на основе гидроксида циркония смешивают с мелкодисперсным порошком оксида алюминия в соотношении от 1:20 до 3:1, пептизируют полученную смесь водой с добавлением азотной кислоты, порообразующего агента и пластификатора, экструдируют, подвяливают на воздухе и проводят сушку экструдатов при ступенчатом повышении температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 2,5-3 ч и прокаливание высушенных экструдатов в токе воздуха при температуре 500-550°C в течение 3-4 ч в режиме медленного повышения температуры до указанной за 7-8 ч.

Приготовление носителя катализатора по способу, предложенному в данном изобретении, проводят следующим образом.

На первой стадии раствор соли циркония или цирконила (ZrOCl2, ZrO(NO3)2, ZrCl4, Zr(So4)2) обрабатывают водным раствором аммиака в мольном соотношении 1,0Zr:(3,5-4,5)NH3. Полученный осадок отделяют, промывают водой, а затем обрабатывают серной кислотой в мольном соотношении

На второй стадии проводят стабилизацию мезопористой кристаллической фазы оксида циркония. Для этого смесь, содержащую исходную форму мезопористой кристаллической фазы, композицию R4NOH-SiO2 (где R=Me, Et) и воду в мольном соотношении 1,0 ZrO2:(0,4-1,0)SiO2:(0,1-1,0)R4NOH:(100-300)H2O, выдерживают при температуре 40-100°C в течение 4-60 ч. По окончании кристаллизации стабилизированную форму мезопористой кристаллической фазы оксида циркония фильтруют, промывают и сушат.

На третьей стадии полученный материал обрабатывают водным раствором кислот HnA (серной, вольфрамфосфорной и др.) или их аммониевых солей при мольном соотношении 1,0 Zr:(0,01-0,1)An-, где n=1-4. Материал сушат и прокаливают на воздухе при температуре 500-800°C в течение 4-8 ч.

В предпочтительном варианте осуществления изобретения химический состав в мольном соотношении составляет

На четвертой стадии заданное количество полученного мезопористого оксида циркония смешивают с рассчитанным количеством порошка оксида алюминия Pural или Disperal (Sasol) до однородного состояния. Добавляют рассчитанное количество воды и азотной кислоты, используемых в качестве пептизатора, и триэтиленгликоль в качестве порообразующего агента и пластификатора. Полученную массу растирают и перемешивают при нагревании до достижения гомогенного состояния. Массу экструдируют с использованием экструдера с диаметром фильеры 1,5-2,0 мм. Полученные экструдаты подвяливают на воздухе в течение 24 ч и сушат при ступенчатом повышении температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 2,5-3 ч. Сушеные гранулы прокаливают в токе воздуха в режиме медленного повышения температуры до 500-550°C за 7 ч и при температуре 500-550°C в течение 3 ч.

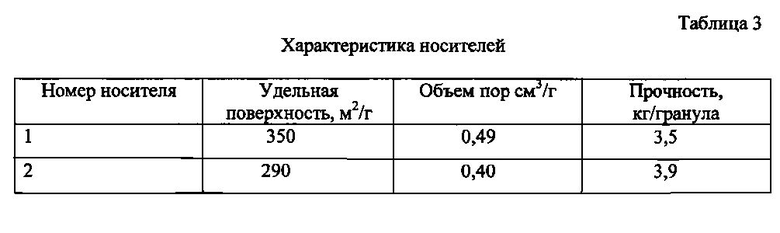

В результате получают цирконийалюмооксидный носитель, имеющий удельную поверхность 200-350 м2/г, объем пор 0,40-0,49 см3/г и коэффициент механической прочности 3,5-3,9 кг/гранула.

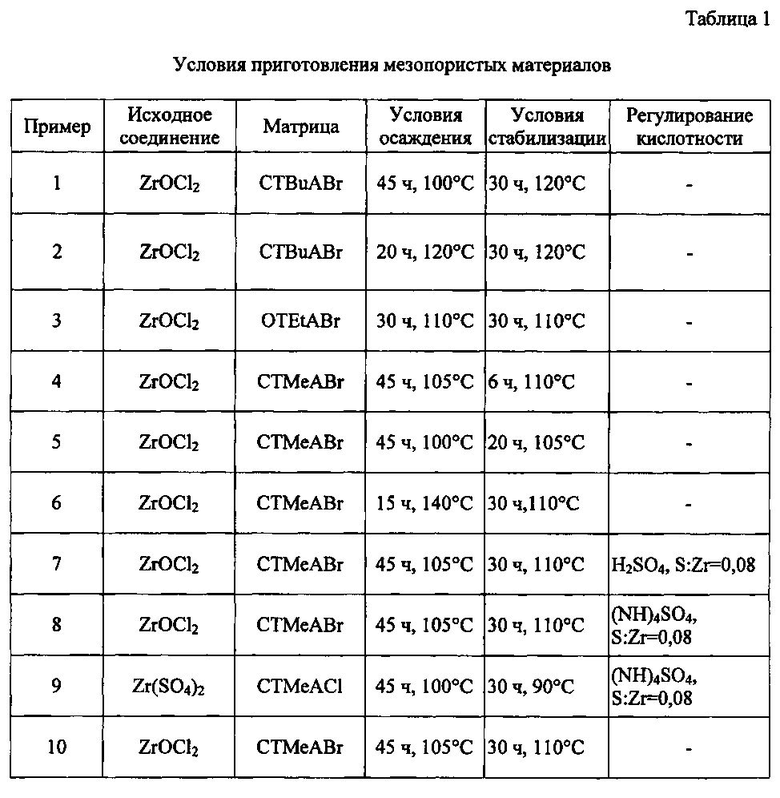

Конкретная реализация способа раскрыта в следующих примерах. Получение мезопористого материала на основе оксида циркония иллюстрируется Примерами 1-10. Условия приготовления материала сведены в Таблице 1.

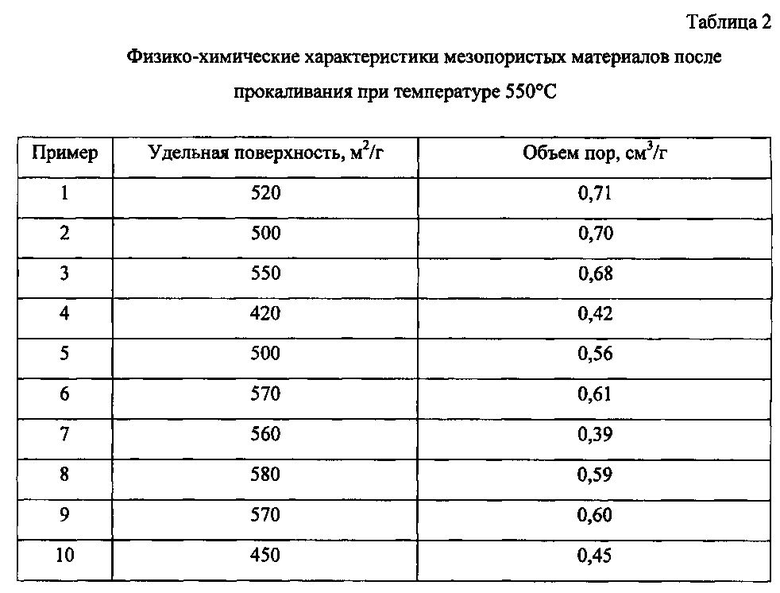

Физико-химические характеристики материалов на основе оксида циркония, полученных после прокаливания на воздухе при 550°C, приготовленных в соответствии с предложенным способом, сведены в Таблице 2.

Характеристики носителей катализаторов, полученных способом, соответствующим изобретению, представлены в Таблице 3.

Пример 1.

Синтез мезопористого материала проводят в два этапа.

На первом этапе 10,12 г (0,03 моль) хлорида цирконила (ZrOCl2·8H2O) растворяют в 60 г воды. Полученный раствор обрабатывают 4,4 мл 25%-ного водного раствора NH4OH до полного осаждения гидратированной оксидной фазы. Осадок отделяют фильтрованием, промывают на фильтре водой и затем обрабатывают 6,16 г (0,06 моль) концентрированной серной кислоты до полного растворения гидратированной оксидной фазы. В полученную смесь добавляют 37,1 г воды. Полученный раствор по каплям при интенсивном перемешивании в течение 30 мин приливают к раствору сурфактанта, содержащего 7,86 г (0,016 моль) бромида цетилтрибутиламмония в 175 г воды. Смесь помещают в автоклав и выдерживают при температуре 100°C в течение 45 ч. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч.

На втором этапе проводят стабилизацию мезопористой фазы, 10 г сухого продукта, полученного на первом этапе, суспендируют в 50 г воды. К полученной суспензии при перемешивании добавляют раствор, содержащий 2,93 г (0,045 моль) оксида кремния, 32,96 мл 20%-ного раствора (0,045 моль) гидроксида тетраэтиламмония в воде и 15 г воды. Смесь помещают в автоклав и выдерживают при температуре 120°C в течение 30 ч. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч. Продукт прокаливают в муфельной печи в токе воздуха при температуре 550°C в течение 6 ч.

Пример 2.

Синтез проводят по Примеру 1, температура синтеза составляет 120°C, а время синтеза 20 ч.

Пример 3.

Синтез проводят по Примеру 1. Вместо бромида цетилтрибутиламмония берут 6,95 г (0,016 моль) бромида октадецилтриэтиламмония. Температура синтеза составляет 110°C, а время синтеза 30 ч.

Пример 4.

Синтез проводят по Примеру 1. Вместо бромида цетилтрибутиламмония берут 6,13 г (0,016 моль) бромид цетилтриметиламмония. Температура синтеза составляет 100°C, а время синтеза 45 ч. Время стабилизации составляет 6 ч.

Пример 5.

Синтез проводят по Примеру 4. Время стабилизации составляет 20 ч.

Пример 6.

Синтез проводят по Примеру 4. Температура синтеза составляет 140°C, а время синтеза 15 ч. Время стабилизации составляет 30 ч.

Пример 7.

Синтез мезопористого материала проводят в три этапа. Первый и второй этапы проводят по Примеру 4. Время стабилизации составляет 35 ч.

На третьем этапе осуществляют регулирование кислотных свойств. 10 г сухого продукта, полученного на втором этапе, обрабатывают раствором 0,5 г (0,005 моль) серной кислоты в 50 г воды. Смесь выдерживают при комнатной температуре в течение 1 ч, а затем упаривают и сушат при 100°C в течение 2 ч. Продукт прокаливают в муфельной печи в токе воздуха при температуре 550°C в течение 6 ч.

Пример 8.

Синтез проводят по Примеру 7. Регулирование кислотности осуществляют раствором 0,66 г (0,005 моль) сульфата аммония в 50 г воды.

Пример 9.

На первом этапе в качестве исходного соединения берут сульфат циркония, 15 г (0,042 моль) Zr(SO4)2·4H2O растворяют в 50 г воды. Полученный раствор по каплям при интенсивном перемешивании в течение 30 мин приливают к раствору 21,55 мл 25%-ного хлорида цетилтриметиламмония в 159 мл воды. Смесь выдерживают в автоклаве при температуре 105°C в течение 45 ч. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч.

Пример 10

Синтез проводят по Примеру 7. На втором этапе проводят стабилизацию мезопористой фазы соединениями алюминия. 10 г сухого продукта, полученного на первом этапе, суспендируют в 50 г воды. К полученной суспензии при перемешивании добавляют раствор, содержащий 4,14 г (0,040 моль) гидратированной окиси алюминия, 28,9 мл 20%-ного раствора (0,045 моль) гидроксида тетраэтиламмония в воде и 30 г воды. Смесь помещают в автоклав и выдерживают при температуре 110°C в течение 30 ч. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч.

Удельная поверхность и объем пор были измерены на адсорбционном порозиметре Mircomertics ASAP 2020 методом адсорбции азота. Удельная поверхность была рассчитана по модели BET (Брунауэр-Эммет-Тэллер) при относительном парциальном давлении P/P0=0,2. Общий объем пор и распределение пор по радиусам рассчитан по адсорбционной кривой с использованием модели BJH (Баррет-Джойнер-Халенда) при относительном парциальном давлении P/P0=0,99.

Приготовление носителя иллюстрируется, но не лимитируется нижеприведенными примерами.

Пример 11.

Для приготовления носителя №1 к 100,0 порошка гидроксида алюминия и 31,80 г мезопористого оксида циркония, полученного по примеру 6, медленно при перемешивании приливают 100 мл воды и раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 4,25 мл HNO3 (65%-ной) в 40,00 мл дистиллированной воды. К полученной массе добавляют 7,10 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Полученную массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Экструдаты сушат на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки при ступенчатом повышении температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 2,5 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°C/ч до 500°C. Выдержка при температуре 500°C - 5 ч.

Пример 12

Для приготовления носителя №2 к 100,0 г порошка гидроксида алюминия добавляют 10,6 г мезопористого оксида циркония, полученного по примеру 6, тщательно перемешивают. Затем медленно приливают раствор пептизатора с триэтиленгликолем. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 3,23 мл HNO3 (65%-ной) в 25,64 мл дистиллированной воды. К полученному раствору добавляют 5,37 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки при ступенчатом повышении температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 3 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°C/ч до 550°C. Выдержка при температуре 550°C - 4 ч.

Полученный носитель, соответствующий предложенному изобретению, имеет широкую перспективу применения для использования в составе катализаторов превращений углеводородного сырья. Перспектива определяется особенностями кристаллической структуры предложенного носителя, сочетающей высокоразвитую удельную поверхность, унифицированные по размерам поры, доступные для молекул углеводородов, а также возможность дополнительного модифицирования внутренней поверхности пор за счет формирования специфических активных центров и достаточной механической прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2276621C1 |

| МЕЗОПОРИСТЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2280504C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2605939C2 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560157C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326732C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2325226C1 |

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ МЕТАНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ МЕТАНА С ПОЛУЧЕНИЕМ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2585289C1 |

| Способ приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля | 2018 |

|

RU2663901C1 |

| Катализатор глубокого гидрообессеривания вакуумного газойля и способ его приготовления (варианты) | 2018 |

|

RU2666733C1 |

Изобретение относится к способу получения носителя катализатора для превращений углеводородного сырья на основе мезопористого материала. Способ заключается в том, что готовят мезопористый материал из гидроксида циркония путем осаждения гидроксидной фазы из композиции, состоящей из гидратированного оксида циркония, водного раствора минеральной кислоты и темплата, в качестве которого используют тетраалкиламмония бромид или хлорид, в котором один из алкилов представлен в виде CnH2n+1, где n=10-20, а три других алкила представлены в виде метила, этила, пропила или бутила. Проводят стабилизацию полученного осадка оксидом кремния при температуре 105-120°C и давлении до 0,7 МПа в течение 10-45 ч с получением мезопористой структуры, сушку с последующим, при необходимости, регулированием кислотности и прокаливание. Полученный мезопористый материал смешивают с мелкодисперсным порошком оксида алюминия в соотношении от 1:20 до 3:1, пептизируют полученную смесь водой с добавлением азотной кислоты, порообразующего агента и пластификатора, экструдируют, подвяливают на воздухе и проводят сушку экструдатов. Режим сушки - ступенчатое повышение температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 2,5-3 ч. Высушенные экструдаты прокаливают в токе воздуха при температуре 500-550°C в течение 3-4 ч в режиме медленного повышения температуры до указанной за 7-8 ч. Это обеспечивает сочетание развитой удельной поверхности и унифицирование по размерам пор, доступных для молекул углеводородов, возможность дополнительного модифицирования внутренней поверхности пор за счет формирования специфических активных центров и достаточную механическую прочность гранул. 1 з.п. ф-лы, 3 табл., 12 пр.

1. Способ получения носителя катализатора для превращений углеводородного сырья на основе мезопористого материала, включающий приготовление мезопористого материала из гидроксида циркония путем осаждения гидроксидной фазы из композиции, состоящей из гидратированного оксида циркония, водного раствора минеральной кислоты и темплата, в качестве которого используют тетраалкиламмония бромид или хлорид, в котором один из алкилов представлен в виде CnH2n+1, где n=10-20, а три других алкила представлены в виде метила, этила, пропила или бутила, стабилизацию полученного осадка оксидом кремния при температуре 105-120°C и давлении до 0,7 МПа в течение 10-45 ч с получением мезопористой структуры, сушку с последующим, при необходимости, регулированием кислотности и прокаливание, после чего полученный мезопористый материал на основе оксида циркония смешивают с мелкодисперсным порошком оксида алюминия в соотношении от 1:20 до 3:1, пептизируют полученную смесь водой с добавлением азотной кислоты, порообразующего агента и пластификатора, экструдируют, подвяливают на воздухе и проводят сушку экструдатов при ступенчатом повышении температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 2,5-3 ч и прокаливание высушенных экструдатов в токе воздуха при температуре 500-550°C в течение 3-4 ч в режиме медленного повышения температуры до указанной за 7-8 ч.

2. Способ по п. 1, отличающийся тем, что в качестве порообразующего агента и пластификатора используют триэтиленгликоль.

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2276621C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 2002 |

|

RU2216404C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРЕНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2309796C1 |

| US 5786294 A1, 28.07.1998. | |||

Авторы

Даты

2016-05-20—Публикация

2015-03-12—Подача