Изобретение относится к каталитической химии, в частности к приготовлению носителей катализаторов глубокого гидрообессеривания вакуумного газойля, и может быть использовано в нефтеперерабатывающей промышленности.

Вакуумные газойли - основное сырье для установок каталитического крекинга и гидрокрекинга, на которых производится большое количество высокооктанового бензина и дистиллятов, являющихся компонентами товарных дизельных топлив. Проведение предварительного гидрооблагораживания вакуумного газойля приводит к увеличению выхода бензина каталитического крекинга и снижению содержания серы.

Поэтому создание катализаторов, имеющих высокую активность в реакциях удаления сернистых соединений из высокомолекулярного сырья - вакуумных газойлей, является важной задачей.

При разработке катализаторов гидрооблагораживания вакуумного газойля особое внимание уделяется выбору оптимальной пористой структуры носителя. Это связано с тем, что при переработке тяжелого высокомолекулярного сырья вопросы массообмена и доступности внутренней активной поверхности, а также коксообразования имеют большее значение, чем при переработке светлых нефтепродуктов.

Оксид алюминия находит широкое применение при производстве катализаторов гидропереработки, в том числе глубокого гидрообессеривания вакуумного газойля. Свойства оксида алюминия как носителя катализаторов с повышенной гидрообессеривающей способностью определяются его пористыми характеристиками: величиной удельной поверхности, объемом пор и распределением пор по диаметрам. Активность и селективность катализатора определяются, прежде всего, химическим и фазовым составом, пористой структурой носителя, которые в значительной степени зависят от способа его приготовления. Срок службы катализатора зависит от прочностных характеристик носителя, которые определяются его пористой структурой, а именно объемом и диаметром пор.

Известны катализатор, носитель катализатора для осуществления процесса гидроочистки углеводородного сырья и способы их приготовления, описанные в RU 2478428 С1, опубл. 10.04.2013. Носитель содержит в масс. %.: TiO2 - 1,0-10,0; B2O3 - 1,0-10,0; Al2O3 - остальное. Способ приготовления носителя включает смешение порошка гидрооксида алюминия AlOOH с порошком диоксида титана, соединением бора, водой и пептизирующей добавкой, формовку пасты при давлении до 10 МПа, с последующей сушкой и прокалкой при температуре до 600°С. Готовый носитель имеет удельную поверхность 150-300 м2/г, объем пор 0,5-0,95 см3/г и средний диаметр пор 7-22 нм. Приготовленный на его основе катализатор содержит молибден и кобальт или никель в форме комплексных соединений, например [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где М=Со2+ и/или Ni2+; L - частично депротонированная форма лимонной кислоты C6H6O7 или аммиак NH3, х=0 или 2; у=0; 1 или 2; и как минимум одного кислородсодержащего органического соединения.

Недостатком данного изобретения является недостаточно высокая активность катализатора, полученного на основе заявленного носителя, в реакциях гидрообессеривания как прямогонного бензина, так и дизельного топлива, и вакуумного газойля.

Известны катализатор и способ приготовления носителя катализатора для осуществления процесса гидроочистки углеводородного сырья. Способ приготовления носителя заключается в приготовлении пасты из порошка гидроксида алюминия AlOOH со структурой бемита или псевдобемита с размером кристаллов 45-100  и со средним размером частиц порошка 30-60 мкм с водой, азотной или уксусной кислотой как минимум одним соединением бора и как минимум одним кислородсодержащим органическим соединением, формовке полученной пасты через фильеру в форме трилистника при давлении до 10 МПа. Полученные гранулы сушат при температуре 100-150°C и прокаливают при температуре 500-600°C. При этом получают носитель, содержащий, масс. %: В - 0,7-3,0; Al2O3 - остальное, имеющий удельную поверхность 170-300 м2/г, объем пор 0,5-0,95 см3/г и средний диаметр пор 7-22 нм, представляющий собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм, имеющие механическую прочность 2,0-2,5 кг/мм. Приготовление катализатора заключается в нанесении на борсодержащий носитель биметаллического комплексного соединения [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где М=Со2+ или Ni2+; L - частично депротонированная форма лимонной кислоты C6H6O7; х=0 или 2; y=0 или 1, и как минимум одного кислородсодержащего органического соединения из водного раствора методом пропитки по влагоемкости или пропиткой из избытка раствора с последующей сушкой и сульфидированием (RU 2472585 С1, опубл. 20.01.2013).

и со средним размером частиц порошка 30-60 мкм с водой, азотной или уксусной кислотой как минимум одним соединением бора и как минимум одним кислородсодержащим органическим соединением, формовке полученной пасты через фильеру в форме трилистника при давлении до 10 МПа. Полученные гранулы сушат при температуре 100-150°C и прокаливают при температуре 500-600°C. При этом получают носитель, содержащий, масс. %: В - 0,7-3,0; Al2O3 - остальное, имеющий удельную поверхность 170-300 м2/г, объем пор 0,5-0,95 см3/г и средний диаметр пор 7-22 нм, представляющий собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм, имеющие механическую прочность 2,0-2,5 кг/мм. Приготовление катализатора заключается в нанесении на борсодержащий носитель биметаллического комплексного соединения [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где М=Со2+ или Ni2+; L - частично депротонированная форма лимонной кислоты C6H6O7; х=0 или 2; y=0 или 1, и как минимум одного кислородсодержащего органического соединения из водного раствора методом пропитки по влагоемкости или пропиткой из избытка раствора с последующей сушкой и сульфидированием (RU 2472585 С1, опубл. 20.01.2013).

К недостатку данного изобретения можно отнести то, что способ приготовления носителя и катализатора на его основе не обеспечивают достаточной гидрообессеривающей активности.

Известен способ приготовления алюмомолибденового гранулированного носителя для получения алюмокобальтвольфрамового катализатора гидрооблагораживания вакуумного газойля. Носитель готовят смешением 30-50 масс. % оксида алюминия в виде бемита и 50-70 масс. % оксида алюминия, полученного предварительной обработкой гидроксида алюминия 4-7%-ным раствором азотной кислоты при температуре раствора 5-10°C и просушенного распылением в токе горячего воздуха при температуре 150-210°C. Полученную смесь увлажняют, вносят 7,5%-ный раствор азотной кислоты, перемешивают до получения однородной массы и вводят раствор аммония молибденовокислого. Добавляют триэтиленгликоль, перемешивают до получения однородной массы, формуют гранулы экструзией, просушивают и прокаливают (RU 2620267 С1, опубл. 24.05.2017).

Недостатком способа является то, что полученный на основе носителя катализатор имеет невысокий коэффициент механической прочности.

Наиболее близким к предлагаемому изобретению являются носитель катализатора для осуществления процесса гидрооблагораживания вакуумного газойля и способ его приготовления. Носитель катализатора содержит 27,3-49,6 масс. % оксида алюминия и 2,7-31,4 масс. % оксида кремния в виде мезопористого алюмосиликата с массовым соотношением SiO2:Al2O3 = 0,1:0,65, при этом носитель содержит, масс. %: оксид алюминия 69,6-97,3, оксид кремния 2,7-31,4, имеет объем пор 0,57-1,02 см3/г и коэффициент механической прочности 2,7-4,0 кг/мм. Способ приготовления носителя катализатора гидрооблагораживания вакуумного газойля заключается в смешивании гидроксида алюминия в виде бемита или псевдобемита и оксида алюминия и оксида кремния в виде мезопористого алюмосиликата с массовым соотношением SiO2:Al2O3 = 0,1:0,65, суспендировании полученной смеси, пептизации путем внесения 7-15%-ного раствора азотной кислоты, добавлении порообразующего агента - полиметилсилаксана в количестве 0,03-0,09 мл/г, формовке гранул экструзией с дальнейшим просушиванием и прокаливанием полученных экструдатов (RU 2605939 С2, опубл. 27.12.2016).

Недостатком заявленного способа приготовления носителя является то, что при получении носителя с высокими значениями объема пор коэффициент механической прочности снижается.

Техническая задача заключается в разработке способа приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля с высокой внутренней поверхностью и большим объемом пор, обеспечивающего высокую механическую прочность и пористую структуру, достаточную для приготовления высокопроцентного оксидного катализатора, который позволяет достигать в процессе глубокого гидрообессеривания вакуумного газойля содержание остаточной серы не более 244 ppm при степени обессеривания не менее 98,8 отн. %.

Технический результат от реализации изобретения заключается в повышении механической прочности и удельной поверхности носителя, достаточных для получения высокопроцентных катализаторов глубокого гидрообессеривания высокомолекулярного сырья - вакуумного газойля, повышении активности и стабильности работы катализатора, что приводит к повышению степени протекания гидрогенолиза сероорганических соединений, увеличению выхода и селективности по целевому продукту в последующем процессе каталитического крекинга вакуумного газойля.

Технический результат достигается тем, что в способе приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля, включающем приготовление смеси, содержащей оксид алюминия в виде гидроксида алюминия в виде бемита и оксид алюминия в виде мезопористого алюмосиликата, перемешивание и суспендирование полученной смеси, внесение раствора азотной кислоты, перемешивание до получения однородной массы, внесение порообразующего агента, перемешивание до однородного состояния, формование гранул экструзией, просушивание и прокаливание, согласно изобретению готовят смесь, последовательно смешивая оксид алюминия, полученный обработкой гидрооксида алюминия 1-5 масс. %-ным раствором азотной кислоты при температуре раствора 5-10°С и просушенный распылением в токе горячего воздуха при температуре 150-210°С, с оксидом алюминия в виде мезопористого алюмосиликата и тщательно перемешивая, а оксид алюминия в виде бемита вносят в полученную смесь, обеспечивая массовое соотношение в носителе SiO2:Al2O3 = 0,09:0,19, при этом в качестве порообразующего агента используют триэтиленгликоль. Причем оксид алюминия получают из смеси, содержащей, масс. %:

20-60 оксида алюминия в виде бемита

20-40 оксида алюминия, полученного обработкой

гидрооксида алюминия 1-5 масс. %-ным раствором

азотной кислоты при температуре раствора 5-10°С,

просушенный распылением в токе горячего воздуха

при температуре 150-210°С

20-40 оксида алюминия в виде мезопористого алюмосиликата.

Указанные отличительные признаки существенны.

Крайне важно отметить то, что использование 20-40 масс. % гидроксида алюминия, обработанного 1-5 масс. %-ным раствором азотной кислоты при температуре раствора 5-10°С и просушенного распылением в токе горячего воздуха при температуре 150-210°С, 20-60 масс. % бемита и 20-40 масс. % мезопористого алюмосиликата, обеспечивает массовое соотношение SiO2:Al2O3 в носителе = 0,09:0,19, оказывает существенное влияние на получение носителя, сочетающего высокие удельную поверхность и объем пор с высоким значением коэффициента механической прочности.

Полученный заявленным способом носитель имеет объем пор 0,60-0,75 см3/г, удельную поверхность 270-320 м2/г и коэффициент механической прочности 4,8-5,5 кг/мм.

Конкретная реализация изобретения раскрыта в следующих примерах.

Пример 1.

Пример иллюстрирует получение гранулированного носителя, для приготовления которого используют смесь бемита, гидроксида алюминия, обработанного 1 масс. %-ным раствором азотной кислоты, и мезопористого алюмосиликата, содержащую, масс. %: бемит - 60, гидроксид алюминия, обработанный 1 масс. %-ным раствором азотной кислоты при температуре раствора 5°С и просушенного распылением в токе горячего воздуха при температуре 150°С - 20, мезопористый алюмосиликат - 20, при массовом соотношении в носителе SiO2:Al2O3 = 0,09.

24,9 г гидроксида алюминия, обработанного 1 масс. %-ным раствором азотной кислоты при температуре раствора 5°С и просушенного распылением в токе горячего воздуха при температуре 150°С и 24,8 г мезопористого алюмосиликата помещают в фарфоровую чашу, тщательно перемешивают и добавляют 78,7 г бемита, перемешивают и суспендируют 103,0 мл дистиллированной воды. Затем приливают 5 масс. %-ный раствор HNO3, содержащий 2,5 мл HNO3 (65 масс. %) и 43,1 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, добавляют 3,9 мл порообразующего агента - триэтиленгликоля и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают в течение 4 ч.

В результате получают носитель, содержащий, масс. %: Al2O3 - 92,0; SiO2 - 8,0, имеющий объем пор 0,62 см3/г, коэффициент механической прочности 5,5 кг/мм, насыпную плотность 0,55 г/м3 и удельную поверхность 277 м2/г.

Пример 2.

Пример иллюстрирует получение гранулированного носителя, для приготовления которого используют смесь бемита, гидроксида алюминия, обработанного 2,5 масс. %-ным раствором азотной кислоты при температуре раствора 10°С и просушенного распылением в токе горячего воздуха при температуре 210°С и мезопористого алюмосиликата, содержащую, масс. %: бемит - 40, гидроксид алюминия, обработанный 2,5 масс. %-ным раствором азотной кислоты - 30, мезопористый алюмосиликат - 30, при массовом соотношении в носителе SiO2:Al2O3 = 0,14.

37,4 г гидроксида алюминия, обработанного 2,5 масс. %-ным раствором азотной кислоты при температуре раствора 10°С и просушенного распылением в токе горячего воздуха при температуре 210°С и 37,2 г мезопористого алюмосиликата помещают в фарфоровую чашу, тщательно перемешивают, добавляют 52,5 г бемита и суспендируют 102,0 мл дистиллированной воды. Затем приливают 5 масс. %-ный раствор HNO3, содержащий 2,5 мл HNO3 (65 масс. %) и 43,1 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, добавляют 3,8 мл порообразующего агента - триэтиленгликоля и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают в течение 4 ч.

В результате получают носитель, содержащий, масс. %: Al2O3 - 88,0; SiO2 - 12,0, имеющий объем пор 0,67 см3/г, коэффициент механической прочности 5,1 кг/мм, насыпную плотность 0,54 г/м3 и удельную поверхность 303 м2/г.

Пример 3.

Пример иллюстрирует получение гранулированного носителя, для приготовления которого используют смесь - бемита, гидроксида алюминия, обработанного 5 масс. %-ным раствором азотной кислоты при температуре раствора 8°С и просушенного распылением в токе горячего воздуха при температуре 180°С и мезопористого алюмосиликата, содержащую, масс. %: бемит - 20, гидроксид алюминия, обработанный 5 масс. %-ным раствором азотной кислоты - 40, мезопористый алюмосиликат - 40, при массовом соотношении в носителе SiO2:Al2O3 = 0,19.

49,9 г гидроксида алюминия, обработанного 5 масс. %-ным раствором азотной кислоты при температуре раствора 8°С и просушенного распылением в токе горячего воздуха при температуре 180°С и 49,6 г мезопористого алюмосиликата помещают в фарфоровую чашу, тщательно перемешивают, добавляют 26,3 г бемита и суспендируют 101,0 мл дистиллированной воды. Затем приливают 5 масс. %-ный раствор HNO3, содержащий 2,5 мл HNO3 (65 масс. %) и 43,1 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, добавляют 3,8 мл порообразующего агента - триэтиленгликоля и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают в течение 4 ч.

В результате получают носитель, содержащий, масс. %: Al2O3 - 84,0; SiO2 - 16,0, имеющий объем пор 0,72 см3/г, коэффициент механической прочности 4,8 кг/мм, насыпную плотность 0,50 г/м3 и удельную поверхность 320 м2/г.

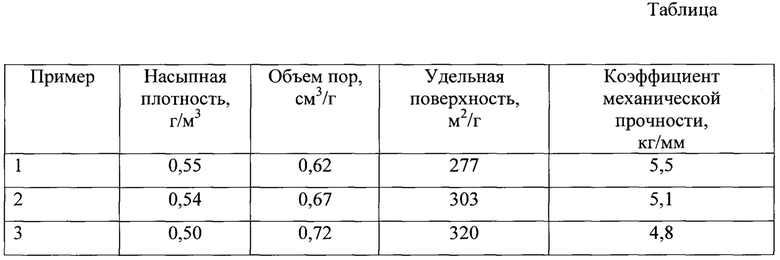

Некоторые физико-химические характеристики образцов носителя, соответствующих изобретению, представлены в таблице.

Приведенные в таблице результаты показывают, что предложенный способ приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля приводит к получению носителя, характеризующегося высокими значениями механической прочности, удельной поверхности и объема пор, достаточными для приготовления высокопроцентного оксидного катализатора, который обеспечивает в процессе глубокого гидрообессеривания вакуумного газойля содержание остаточной серы не более 244 ppm при степени обессеривания не менее 98,8 отн. %. Использование данного носителя для приготовления катализатора глубокого гидрообессеривания вакуумного газойля позволяет получить катализатор, характеризующийся высокой стабильностью работы и обеспечивающий скорость подъема температуры эксплуатации катализатора для поддержания требуемых параметров не более 1,6 градус в месяц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор глубокого гидрообессеривания вакуумного газойля и способ его приготовления (варианты) | 2018 |

|

RU2666733C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2605939C2 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способ его приготовления | 2016 |

|

RU2620267C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА ПРЕВРАЩЕНИЙ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ МЕЗОПОРИСТОГО МАТЕРИАЛА | 2015 |

|

RU2584951C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ СЕРОПОНИЖАЮЩИХ ДОБАВОК К КАТАЛИЗАТОРАМ КРЕКИНГА | 2019 |

|

RU2711568C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124400C1 |

| ОДНОСТУПЕНЧАТЫЙ СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124042C1 |

Изобретение относится к каталитической химии, в частности к приготовлению носителей катализаторов глубокого гидрообессеривания вакуумного газойля, и может быть использовано в нефтеперерабатывающей промышленности. Описан способ приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля, включающий приготовление смеси, содержащей оксид алюминия в виде гидроксида алюминия в виде бемита и оксид алюминия в виде мезопористого алюмосиликата, перемешивание и суспендирование полученной смеси, внесение раствора азотной кислоты, перемешивание до получения однородной массы, внесение порообразующего агента, перемешивание до однородного состояния, формование гранул экструзией, просушивание и прокаливание, отличается тем, что готовят смесь, последовательно смешивая оксид алюминия, полученный обработкой гидрооксида алюминия 1-5%-ным раствором азотной кислоты при температуре раствора 5-10°С и просушенный распылением в токе горячего воздуха при температуре 150-210°С, с оксидом алюминия в виде мезопористого алюмосиликата, и тщательно перемешивая, а оксид алюминия в виде бемита вносят в полученную смесь, обеспечивая массовое соотношение в носителе SiO2:Al2O3 = 0,09:0,19, при этом в качестве порообразующего агента используют триэтиленгликоль. Технический результат - повышение механической прочности и удельной поверхности носителя, достаточных для получения высокопроцентных катализаторов глубокого гидрообессеривания вакуумного газойля, повышение активности и стабильности работы катализатора, что приводит к повышению степени протекания гидрогенолиза сероорганических соединений, увеличению выхода и селективности по целевому продукту в последующем процессе каталитического крекинга вакуумного газойля. 1 з.п. ф-лы, 1 табл., 3 пр.

1. Способ приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля, включающий приготовление смеси, содержащей оксид алюминия в виде гидроксида алюминия в виде бемита и оксид алюминия в виде мезопористого алюмосиликата, перемешивание и суспендирование полученной смеси, внесение раствора азотной кислоты, перемешивание до получения однородной массы, внесение порообразующего агента, перемешивание до однородного состояния, формование гранул экструзией, просушивание и прокаливание, отличающийся тем, что готовят смесь, последовательно смешивая оксид алюминия, полученный обработкой гидрооксида алюминия 1-5%-ным раствором азотной кислоты при температуре раствора 5-10°С и просушенный распылением в токе горячего воздуха при температуре 150-210°С, с оксидом алюминия в виде мезопористого алюмосиликата и тщательно перемешивая, а оксид алюминия в виде бемита вносят в полученную смесь, обеспечивая массовое соотношение в носителе SiO2:Al2O3 = 0,09:0,19, при этом в качестве порообразующего агента используют триэтиленгликоль.

2. Способ по п. 2, отличающийся тем, что оксид алюминия получают из смеси содержащей, масс. %:

20-60 оксида алюминия в виде бемита;

20-40 оксида алюминия, полученного обработкой

гидрооксида алюминия 1-5%-ным раствором

азотной кислоты при температуре раствора 5-10°С;

просушенный распылением в токе горячего воздуха

при температуре 150-210°С;

20-40 оксида алюминия в виде мезопористого алюмосиликата.

| НОСИТЕЛЬ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2605939C2 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2306979C2 |

| Устройство для сравнения | 1981 |

|

SU1101813A1 |

| 0 |

|

SU160145A1 |

Авторы

Даты

2018-08-13—Публикация

2018-01-18—Подача