Настоящее изобретение касается способа дегазации содержащих полимеры сред, как то, в частности, расплавов полимеров, растворов и дисперсий полимеров, а также дегазационных устройств для реализации вышеуказанного способа.

Экструзия - процесс, широко применяемый при изготовлении, подготовке и обработке полимеров. Здесь и в дальнейшем под экструзией подразумевают обработку некоторой среды в одновальном или многовальном экструдере.

При изготовлении полимеров экструзия находит промышленное применение для удаления из содержащих полимеры сред летучих компонентов, как то: мономеров, олигомеров, а также вспомогательных веществ ([1], S. 192-212; [1] = Klemens Kohlgrüber. Twin-Screw Extruders, Hanser Verlag München 2007). Кроме того, при необходимости - дополнительно, при экструзии можно осуществлять химическую модификацию полимеров, например, прививкой, модификацией функциональных групп или модификацией молекулярной массы путем целенаправленного увеличения или уменьшения молекулярной массы, или же можно конфекционировать полимер, например, путем подмешивания добавок.

Противовесом преимуществам экструзии является тот недостаток, что особенно на участках гребня шнековых элементов, используемых обычно в экструдерах в качестве обрабатывающих элементов, в подлежащей экструзии и содержащей полимеры среде диссипируется особенно много энергии, что может привести к сильному местному перегреву. Этот локальный перегрев может повредить продукту, например, изменить его запах, цвет, химический состав или вызвать нарушение гомогенности, например, формирование гелеобразных включений или крапин.

Образцы повреждения различных полимеров при местном перегреве описаны, например, в международной заявке WO 2009/153000 А, начиная со страницы 22, строки 7, до страницы 24, строки 25.

В частности, у каучуков, как, например, полибутадиена (BR), натурального каучука (NR) и полиизопрена (IR), бутилового каучука (IIR), хлорбутилового каучука (CIIR), бромбутилового каучука (BIIR), стирол-бутадиенового каучука (SBR), полихлоропрена (CR), бутадиен-акрилонитрилового каучука (NBR), частично гидрированного бутадиен-акрилонитрилового каучука (HNBR), а также сополимеров этилена, пропилена и диенов (EPDM) в случае слишком высокой температуры имеется склонность к поперечной сшивке и гелеобразованию, что приводит к резкому ухудшению механических свойств изготовленных из них продуктов. В хлорбутиловом и бромбутиловом, а также в хлоропреновых каучуках при повышенной температуре возможно высвобождение вызывающих коррозию хлороводорода или бромоводорода, соответственно, которые, в свою очередь, опять же катализируют дальнейшее разложение полимера.

Скорость реакции, с которой происходит разрушение полимера, зависит от температуры, а константу скорости реакции для этого k(T) можно определить по уравнению Аррениуса:

k(T)=А*ехр(-ЕА/(R*Т)).

В этом уравнении k означает константу скорости реакции, Т абсолютную температуру в [K], А - коэффициент частоты (столкновений), EA - энергию активации в [Дж/моль], а R - это универсальная газовая постоянная в [Дж/моль*K].

Поэтому способы экструзии полимерных сред следует в общем случае организовывать и с энергетической точки зрения так, чтобы среднее повышение температуры оказывалось по возможности небольшим, а местных пиков температуры, которые, например, возникают на участках гребня шнекового элемента с классическим профилем шнека по Эрдменгеру в соответствии с нынешним уровнем техники, удавалось избежать.

На нынешнем уровне техники имеется множество предложений, направленных на решение этой проблемы.

Из патента DE 1180718 А известна двухвальная шнековая машина с одноходовыми обрабатывающими, либо же шнековыми элементами. Наружный контур шнековых элементов в сечении состоит из дуг окружности. Расположенная в направлении вращения активная боковая поверхность имеет наружный контур, который составлен из трех дуг окружности, центры которых лежат либо на наружном радиусе, либо же на продольной оси шнековых элементов. Недостаток состоит в том, что эти шнековые элементы обладают малой гибкостью при регулировке течений при сдвиге и растяжении, воздействующих на подлежащий обработке материал.

В международных заявках WO 2009/152968 и WO 2011/039016 раскрыты обрабатывающие элементы для экструдеров, как то, в частности, шнековые элементы, которые в силу своей закругленной формы вводят в содержащие полимеры среды меньше энергии во время экструзии.

Из европейской заявки ЕР 1617985 А1 известны установка для обработки, а также способ дегазации бимодальных полиолефинов. В установке для последующей обработки друг за другом располагаются два двухвальных экструдера, вращающихся в одном направлении, причем второй экструдер (при взгляде в направлении перемещения) имеет зону дегазации для дегазации подлежащих последующей обработке полиолефинов. Недостаток этой установки последующей обработки состоит в том, что эффективность дегазации, то есть величина удаленной доли нежелательных летучих компонентов, мала.

Из европейской заявки ЕР 0861717 А1 известны способ и устройство для обработки материалов, выделяющих большие количества газа. В экструзионном устройстве имеется один главный экструдер, а также два открывающихся в него дополнительных экструдера, так что поток газа, образующийся в зоне испарения главного экструдера, разделяется по меньшей мере на три части потока, которые затем выводят из экструдеров.

В европейской заявке ЕР 1127609 А2 раскрыт способ удаления летучих компонентов из содержащей полимеры среды с применением месильного устройства (смесителя). При этом энергию частично подают через стенку месильного устройства и используют ее для испарения растворителя. Кроме того, энергию в виде механической энергии подает вращающийся вал смесителя. Подача механической энергии через смеситель сильно зависит от вязкости продукта, что жестко ограничивает гибкость и, соответственно, привлекательность способа для промышленных процессов.

В европейском патенте ЕР 1165302 А1 раскрыты устройство и способ дегазации пластмасс, с обратной зоной дегазации и несколькими зонами дегазации в направлении движения, которые работают в вакууме. Вакуум необходим, чтобы добиться низких значений остаточной концентрации летучих компонентов.

В издании "Process Machinery", части I и II, от апреля 2000 г., автор C.G. Hagberg, a также в международных заявках WO 2010/031823 А и РСТ/ЕР 2011/054415 раскрыта прямая дегазация растворов каучука с применением расширителя (испарительного резервуара) и одного или нескольких экструдеров.

В патенте США US 4,055,001 раскрыт способ синтеза полимеров, как, например, бутилового каучука, с содержанием воды менее 0,1 масс.% при использовании в процессе сушки ультразвуковых сонотродов. Очень высокая нагрузка сдвигом, обеспечиваемая ультразвуком, однако, невыгодна для применения в промышленном производстве.

В патенте США US 2001/056176 А1 раскрыт одноступенчатый способ концентрирования растворов каучука. При этом раствор каучука нагревают водяным паром, чтобы удалить имеющиеся растворители за один этап путем дегазации в вакууме, благодаря чему создается белая крошка. В патенте США US 2001/056176 А1 при этом требуется большой объемный поток пара для удаления летучих компонентов при низком давлении пара, и в результате в крошках присутствуют нежелательные дополнительные включения воды.

Однако возможно дальнейшее улучшение вышеуказанных вариантов решения для экструзии содержащих полимеры сред, в частности сред, содержащих каучуки.

Соответственно, изобретение призвано решить задачу представления способа для удаления летучих компонентов из содержащих полимеры сред, который дает возможность дегазации с высокой производительностью в сочетании с высоким оборотом полимера при одновременно низком остаточном содержании летучих компонентов.

Итак, предметом изобретения является устройство, которое особенно удобно для удаления летучих соединений из содержащих полимеры сред и включает в себя по меньшей мере один экструдер, который в свою очередь включает в себя:

- корпус и n сверленых отверстий корпуса Bn с соответствующими диаметрами Dn, причем n представляет собой целое число, предпочтительно целое число от 1 до 16, особо предпочтительно от 1 до 12, крайне предпочтительно от 2 до 8, а еще более предпочтительно 2, и причем предпочтительно, чтобы сверленые отверстия в корпусе на тот случай, когда n больше 1, взаимно проходили друг в друга и также предпочтительно были расположены параллельно,

- один или несколько приводимых в движение валов Wn, которые в каждом случае концентрически расположены в одном из сверленых отверстий корпуса Bn, имеют ось вращения An и оснащены элементами обработки, профиль сечения которых в направлении образующей имеет:

- m относительных максимумов

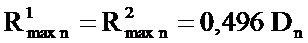

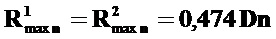

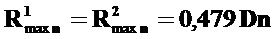

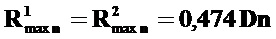

- максимальное значение Rmax n для радиальной протяженности профиля сечения до оси вращения An вала Wn, причем для Rmax n справедливо соотношение:

Rmax n<=(Dn/2),

- по меньшей мере одну зону подачи,

- одну или несколько зон дегазации, в каждом случае включающих в себя одно дегазационное отверстие, которое пригодно для выведения летучих компонентов содержащей полимеры среды из экструдера,

- по меньшей мере одну зону вывода,

причем в качестве обрабатывающих элементов экструдер оснащен шнековыми элементами SE (ШЭ) с ходом винтовой линии t, которые сконструированы так, что выполняются по меньшей мере два из нижеследующих трех условий:

S1) у профиля сечения имеется для радиальной протяженности кривой профиля по меньшей мере один относительный максимум

S2) 1,38 Dn<t<5,00 Dn, предпочтительно 1,60 Dn<t<3,00 Dn, особо предпочтительно 1,80 Dn<t<2,50 Dn, а крайне предпочтительно 1,90 Dn<t<2,40 Dn

S3) профиль сечения данного конкретного шнекового элемента не имеет на расположенной впереди в направлении вращения активной боковой поверхности в области радиальной протяженности от 0,95 Rmax до Rmax, предпочтительно от 0,90 Rmax до Rmax, особо предпочтительно от 0,80 Rmax до Rmax, крайне предпочтительно от 0,50 Rmax до Rmax, а еще более предпочтительно во всем диапазоне от 0 до Rmax угла касательной β, который больше 30°, предпочтительно больше 25°, особо предпочтительно 22°, крайне предпочтительно 15°, а крайне предпочтительно 10°, причем угол касательной β определен как

- меньший из двух углов, которые получаются при откладывании касательной к произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения не является непрерывно дифференцируемым,

- и равный 0° в произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения непрерывно дифференцируем.

Помимо изложенных в явном виде признаков и сочетаний признаков рамки изобретения охватывают также произвольные сочетания предпочтительных областей, которые обозначены для каждого признака.

В рамках настоящего изобретения "профиль сечения" означает профиль обрабатывающего элемента, в частности шнекового элемента, в плоскости, перпендикулярной оси вращения An вала, на котором расположен обрабатывающий элемент.

Термин "шнековые элементы" охватывает как современную модульную конструкцию из срединного вала и шнековых элементов, имеющих приемное отверстие для срединных валов, так и шнеки массивной конструкции, например, в форме одной детали, шнековые валы, которые состоят из отдельных сегментов (частей), изготовленных как массивные конструкции, или же комбинации вышеупомянутых способов конструирования.

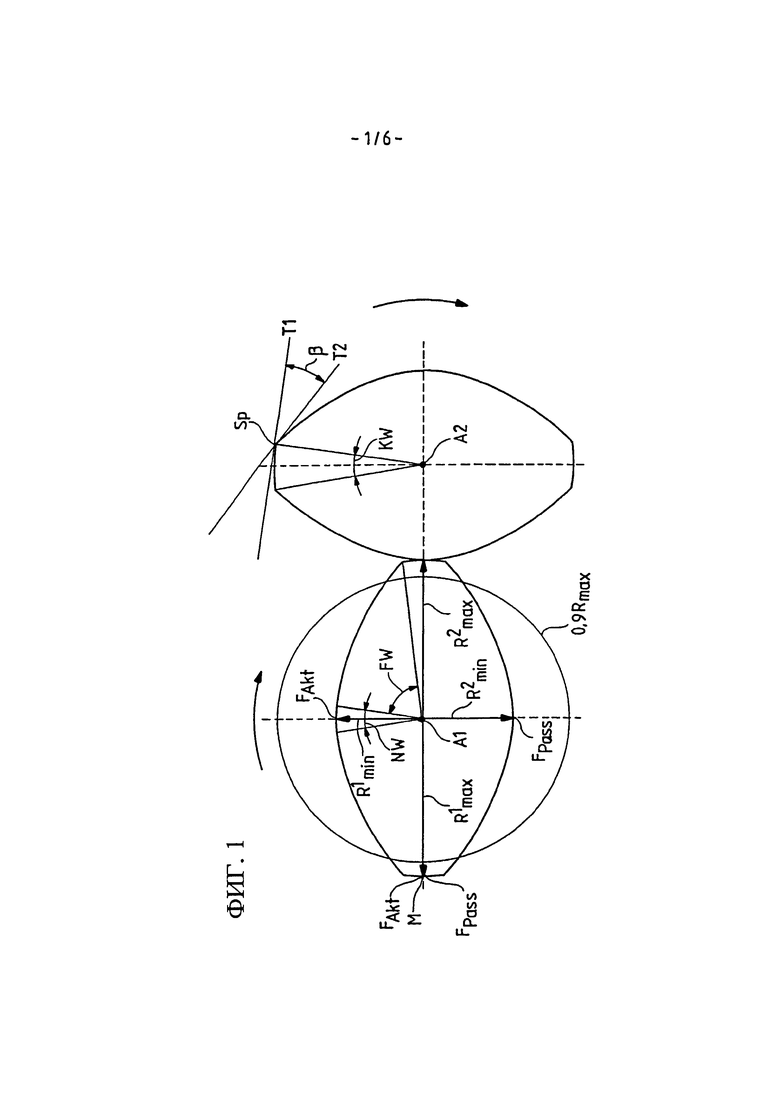

Вышеупомянутые геометрические параметры описаны на основании классического, так называемого двухходового профиля по Эрдменгеру для двухшнекового экструдера с плотным зацеплением, как это показано на фиг. 1. Профиль по Эрдменгеру имеет, например, два относительных максимума

В литературе шнековые элементы, которые имеют р относительных максимумов

Активные боковые поверхности, расположенные спереди по отношению направления вращения, - это, в рамках настоящего изобретения, те участки профиля сечения шнековых элементов от относительного максимума

Кроме того, на фиг. 1 в качестве примера приведен радиус 0,9 Rmax, в силу чего становится видно, что точка Sp пересечения дуги гребня и дуги боковой поверхности находится за пределами этого радиуса, то есть между 0,9 Rmax и Rmax, и создает в профиле перегиб, который образует на шнековом элементе кант. Равным же образом на фиг. 1 обозначены касательные Т1 к дуге гребня и Т2 к дуге фланца, а также образованный касательными Т1 и Т2 меньший угол β, который для показанного профиля по Эрдменгеру составляет приблизительно 34°.

Таким образом, показанный профиль по Эрдменгеру не удовлетворяет условиям признака S3).

Признак S1) в литературе также называют радиальным зазором.

Содержащие полимер среды - это, согласно изобретению, среды, которые включают в себя по меньшей мере один полимер и по меньшей мере одно летучее соединение.

Полимеры могут представлять собой натуральные или синтетические полимеры, предпочтительно полимеры со средневесовой молекулярной массой более 2000 г/моль, особо предпочтительно более 5000 г/моль.

К примерам натуральных и синтетических полимеров относятся термопластические полимеры, как, например, поликарбонаты, полиамиды, сложные полиэфиры, в частности полибутилентерефталат и полиэтилентерефталат, полилактиды, простые полиэфиры, термопластические полиуретаны, полиацетали, фторополимеры, в частности поливинилиденфторид, полиэфирсульфоны, полиолефины, в частности полиэтилен и полипропилен, полиимиды, полиакрилаты, в частности поли(метил)метакрилат, полифениленоксид, полифениленсульфид, полиэфиркетон, полиарилэфиркетон, полимеризаты стирола, в частности полистирол, сополимеры стирола, в частности сополимер стирола и акрилонитрила, блок-сополимеры акрилонитрила, бутадиена и стирола, и поливинилхлорид, а также эластомеры, как, например, каучуки из ряда, который образуют стирол-бутадиеновые каучуки, натуральные каучуки, бутадиеновые каучуки, изопреновые каучуки, этилен-пропилен-диеновые каучуки, как, например, этиленпропилендиеновые (М-класс) каучуки (ЭПДМ), этилен-пропиленовые каучуки, бутадиен-акрилонитриловые каучуки, гидрированные нитриловые каучуки, бутиловые каучуки, галобутиловые каучуки, хлоропреновые каучуки, этилен-винилацетатные каучуки, полиуретановые каучуки, гуттаперча, фторные каучуки, силиконовые каучуки, сульфидные каучуки, хлорсульфонил-полиэтиленовые каучуки, а также любые смеси вышеупомянутых термопластических полимеров и эластомеров.

В контексте настоящего изобретения термин "бутиловый каучук" означает, в частности, сополимер изобутен(2-метилпропена) и изопрен(2-метилбута-1,3-диена). В расчете на моль, содержание изопрена в полимере находится между 0,001% и 5, предпочтительно между 1,8 и 2,3 мол.%. Бутиловый каучук состоит из линейных цепей полиизобутена с беспорядочно распределенными изопреновыми мономерами. Изопреновые единицы вводят в полимерную цепь ненасыщенные точки, что дает возможность вулканизации. Усредненный по массе молекулярный вес Mw бутилового каучука обычно составляет от 50000 до 1000000 г/моль, предпочтительно от 300000 до 1000000 г/моль.

Галогенированные бутиловые каучуки содержат также определенное количество галогена, который химически связан с полимером. Количество химически связанного галогена обычно составляет более 0 и до 3 вес.% от общей массы полимера. Бутиловые (галобутиловые) каучуки могут также содержать добавки, например, от 0,0001 до 4 phr (phr - частей на сто частей каучука по массе каучука), эпоксидированного масла соевых бобов (ESBO), от 0,0001 до 5 phr стеарата кальция и от 0,0001 до 0,5 phr антиоксидантов. Также возможно применение других добавок, в зависимости от использования продукта из бутилового каучука, например наполнителей или красителей.

В случае бромбутилового каучука типичное содержание брома в готовом продукте - это от 1,5 до 2,5 масс. %, предпочтительно от 1,6 до 2,0 масс. %.

В случае хлорбутилового каучука типичное содержание хлора в готовом продукте - это от 1,0 до 1,5 масс. %, предпочтительно от 1,15 до 1,35 масс. %.

Содержащие полимеры среды, подлежащие применению, согласно изобретению, могут иметь, например, форму суспензий, паст, расплавов, растворов, кускообразных твердых масс или представлять собой смешанные варианты поименованных выше форм существования.

В рамках настоящего изобретения термин "летучие соединения" означает соединения с точкой кипения ниже 250°C при давлении в 1013 гПа. Летучие соединения - это, в частности, вода и другие летучие неорганические соединения, а также летучие органические соединения. Летучие органические соединения обычно представляют собой растворители, которые применяют в полимеризации или на последующих этапах обработки, мономеры или олигомеры, которые имеют происхождение, например, в процессе полимеризации, или же другие органические соединения, как, например, добавки (аддитивы).

Предпочтительно, чтобы у экструдера имелся корпус и n=1-16, особо предпочтительно n=1-12, крайне предпочтительно n=2-8, а еще более предпочтительно n=2 сверленых отверстия в корпусе Bn.

В том случае, когда n больше 1, сверленые отверстия в корпусе Bn предпочтительно взаимно проникают друг в друга и равным же образом предпочтительно расположены параллельно. Варианты исполнения, в которых n больше 1, сверленые отверстия в корпусе не проникают друг в друга и предпочтительно параллельны, представляют собой возможную форму исполнения изобретения.

Виды экструдеров, пригодные согласно изобретению, таким образом охватывают одновальные и многовальные экструдеры, как, например, двухвальные экструдеры или кольцевые экструдеры, причем двухвальные экструдеры являются предпочтительными. Двухвальные экструдеры могут быть с приведением во вращение в противоположном или в одинаковом (одном) направлении. Предпочтительно, чтобы многовальные экструдеры, как, в частности двухвальные экструдеры или кольцевые экструдеры, были оснащены обрабатывающими элементами с плотным зацеплением, как, например, самоочищающимися шнековыми элементами. Многовальные экструдеры могут также представлять собой экструдеры с валами, либо же, соответственно, обрабатывающими элементами, не зацепляющими друг друга и не соприкасающимися друг с другом.

В одном варианте исполнения, по меньшей мере один экструдер устройства для дегазации также имеет по меньшей мере одну зону диспергирования. В зоне диспергирования в полимер можно вводить, например, стриппинг-агенты или другие добавки. Обрабатывающими элементами в зоне диспергирования могут быть, например, месильные элементы, зубчатые блоки, зубчатые диски или оснащенные зубцами смесительные элементы. Прочие возможные варианты подходящих элементов перечислены в [1].

В области активной боковой поверхности шнекового элемента при вращении вала экструдера Wn в своем сверленом отверстии в корпусе Bn содержащую полимер среду, подлежащую экструзии, вдавливают в сужающийся клин. При этом возникают потоки бокового сдвига и потоки растяжения, которые, в частности, при дегазации согласно изобретению приводят к высокой степени обновления поверхности и таким образом к улучшению диффузии летучих компонентов из содержащей полимеры среды.

Неожиданно было обнаружено, что пропускную способность экструдеров и их производительность по дегазации можно значительно повысить, если в качестве обрабатывающих элементов в экструдере присутствуют шнековые элементы, которые выполняют два из трех условий (обладают двумя из трех признаков) S1), S2) и S3) как, например, S1) и S2), или S2) и S3) или S1) и S3) или предпочтительно все три условия S1), S2) и S3).

В одном из вариантов исполнения выполняются условия S1) и S2) или все три условия S1), S2) и S3).

При этом было обнаружено, что у шнековых элементов, которые удовлетворяют описанным комбинациям условий S1), S2) и S3), энергоподача, несмотря на высокую эффективность дегазации, удерживается на столь низком уровне, что можно в максимальной степени или полностью избежать описанных выше повреждений полимеров. Этот эффект используется целиком, в частности, тогда, когда шнековые элементы с вышеупомянутыми признаками применяют по меньшей мере в одной зоне дегазации. Предпочтительно, чтобы по меньшей мере последняя зона дегазации экструдера была оснащена соответствующими шнековыми элементами. Еще в одном варианте исполнения, все зоны дегазации экструдера оснащают соответствующими шнековыми элементами. Количество зон дегазации принципиально не ограничено и может составлять, например, от 1 до 20, предпочтительно от 1 до 10 и особо предпочтительно от 2 до 8. Зоны дегазации обычно располагаются в направлении перемещения экструдера после зоны подачи, а создание по меньшей мере одной зоны дегазации, которая в направлении перемещения экструдера расположена перед зоной подачи, предпочтительно.

Зоны дегазации обычно включают в себя (и это известно специалисту) по меньшей мере одно отверстие для дегазации в корпусе экструдера, открывающееся в так называемый купол дегазации, который в свою очередь по трубопроводам отвода газа соединен с конденсаторным блоком, где конденсируют улетучившиеся из содержащих полимеры сред летучие соединения. Давление в дозах дегазации либо же, соответственно, в куполах дегазации регулируют с помощью насосов, в частности вакуумных насосов.

Летучие соединения, которые улетучиваются из содержащей полимеры среды через дегазационные отверстия и купола дегазации, склонны к тому, чтобы захватывать с собой полимеры либо же продукты, что в самом худшем случае может привести к засорению дегазационных отверстий и куполов дегазации.

Поэтому в предпочтительном варианте осуществления изобретения дегазационные отверстия и купола дегазации сконструированы таким образом, чтобы эффективно препятствовать выходу содержащей полимеры среды либо же продукта или сокращать этот выход.

Подходящие средства для достижения этой цели - это одновальные или многовальные, в частности двухвальные, запорные шнеки (пробочные шнеки), которые смонтированы на отверстиях для дегазации и которые при эксплуатации осуществляют перемещение внутрь экструдера, или ролики или ремни, которые расположены на внутренней стороне дегазационных отверстий, чтобы двигать содержащую полимер среду, либо же, соответственно, содержащий полимер продукт обратно в экструдер. В качестве альтернативы указанным выше средствам или в дополнение к ним в отверстиях для дегазации можно использовать покрытия, которые уменьшают налипание материала к поверхности или препятствуют ему. Подходящие покрытия - это, например, DLC (алмазоподобное углеродное покрытие), этилен-тетрафторэтилен (ЭТФЭ), политетрафторэтилен (ПТФЭ) и никелевые сплавы.

Давление в отверстиях для дегазации и дегазационных куполах составляет, например, от 1 гПа до 2.000 гПа, предпочтительно от 5 гПа до 900 гПа.

Если за зоной подачи в устройстве перемещения экструдера располагаются несколько зон дегазации, то между отдельными зонами дегазации требуется разместить зоны набора давления, а кроме того, предпочтительно - напорные элементы, чтобы герметично отделить отдельные зоны дегазации друг от друга и таким образом создать возможность прогрессирующей дегазации в перемещающем устройстве. В этом случае зоны дегазации можно эксплуатировать при различных значениях давления, в частности - при давлении, типичным образом уменьшающемся в направлении подачи экструдера.

В то время как зоны дегазации обычно представляют собой так называемые частично заполненные зоны с волюметрической степенью заполнения приблизительно от 0,1 до 0,6, предпочтительно от 0,3 до 0,5, в зонах набора давления и при необходимости у напорных элементов достигается волюметрическая степень заполнения в 1. В этом случае говорят о целиком заполненных зонах или участках.

В качестве обрабатывающих элементов в зонах набора давления можно применять, например, обычные шнековые элементы с меньшим шагом t, чем в зонах дегазации.

В качестве напорных элементов можно применять, например, элементы, перемещающие в обратном направлении, элементы, перемещающие вперед с меньшим шагом, месильные блоки, шайбы, выравнивающие течение расплава (напорные шайбы), зубчатые смесительные элементы или вообще элементы с меньшим объемом подачи.

Экструдер может, например, также иметь по меньшей мере одну зону диспергирования, предназначенную для ввода в среду, содержащую полимер, стриппинг-агентов или других добавок. Неожиданно было обнаружено, что диспергирование в экструдере функционирует особенно хорошо, если по меньшей мере одна зона диспергирования имеет в качестве обрабатывающих элементов шнековые элементы с ходом винтовой линии t, которые выполнены так, что выполняются по меньшей мере два из нижеследующих трех условий:

S1) с вышеупомянутыми значениями, включая предпочтительные диапазоны

S3) с вышеупомянутыми значениями, включая предпочтительные диапазоны

S4) 1,50 Dn<t<12,00 Dn, предпочтительно 1,60 Dn<t<10,00 Dn, а особо предпочтительно 2,00 Dn<t<9,00.

Если в содержащую полимер среду необходимо добавить стриппинг-агенты для способствования дегазации, то предпочтительно располагать зоны диспергирования перед зонами дегазации по направлению подачи экструдера.

В одной из форм исполнения перед зонами дегазации в направлении подачи экструдера по меньшей мере частично располагаются элементы снятия давления.

Элементами снятия давления могут быть, например, вращающиеся или фиксированные перфорированные (дырчатые) пластины.

Такие перфорированные пластины известны, например, из JP 59048136 А, из US 3501807, из DE 3431063, DE 623903 и РСТ/ЕР 2011/062636.

В качестве элементов снятия давления можно также применять, например, подающие в обратном направлении элементы, элементы, подающие вперед с очень малым шагом, месильные блоки или напорные шайбы.

В предпочтительном варианте исполнения применяют жестко закрепленные перфорированные пластины, которые при эксплуатации жестко связаны с корпусом, но которые можно удалить, и которые имеют в каждом случае по одному приемному отверстию для размещения каждого имеющегося в экструдере вала, и которые предпочтительно служат уплотнением узлов с поступательным движением для валов. Радиальное расстояние от приемного отверстия s до вала составляет относительно сверленого отверстия в корпусе В предпочтительно 0,001≤s/D≤0,02, предпочтительно 0.002≤s/D≤0.01 и особо предпочтительно 0.003≤s/D≤0.006.

Перфорированные пластины имеют одну или несколько, предпочтительно множество сверленых отверстий (перфорацию), причем диаметр сверленых отверстий характеризуется диаметром d, составляющим, например, 1 мм≤d≤6 мм, предпочтительно 1,5 мм≤d≤5 мм и особо предпочтительно 2 мм≤d≤4 мм.

В еще одном предпочтительном варианте исполнения, перфорированные пластины состоят из нескольких частей, предпочтительно из двух частей, и выполнены так, что их можно извлечь из корпуса, не удаляя валы.

Особая выгода применения перфорированных пластин состоит в том, что проводимая через перфорированные пластины среда, содержащая полимер, в расположенном следом свободном пространстве зоны дегазации имеет форму тяжей и имеет большую поверхность, чем содержащая полимер среда досопловой пластины. Благодаря этому летучие соединения могут просто выделяться из содержащей полимер среды и отделяться от нее.

В общем случае экструдер может иметь одно или несколько отверстий подачи для введения добавок, которые в принципе можно разместить в любом месте экструдера, предпочтительно - за пределами зон дегазации и предпочтительно в зонах диспергирования, если таковые имеются.

Примеры дополнительных веществ, которые можно добавлять через отверстия для подачи, в частности для продуктов из бутилкаучуков (в том числе галогенированных), включают в себя стабилизаторы, уловители кислоты, например ESBO (эпоксидированное масло соевых бобов), стеараты, например стеараты кальция, антиоксиданты и им подобные. Примеры подходящих антиоксидантов включают в себя стерически затрудненные фенолы, как то бутилгидрокситолуолы и их производные, например Irganox 1010 и 1076, амины, меркапто-бензимидазолы, определенные фосфиты и т.п.

В качестве альтернативы или вдобавок к этому дополнительные вещества можно вводить в полимерную среду РМ еще до вхождения в дегазационное устройство или, если они находятся в жидком состоянии, вводить в экструдер вместе со стриппинг-агентом.

Шнековые элементы, которые могут выполнять требования признака S3), в принципе, известны, например, из международных заявок WO 2009/152968 А и WO 2011/039016 А.

Предпочтительно, согласно изобретению, применяют шнековые элементы, профиль сечения которых можно полностью представить непрерывно дифференцируемой кривой профиля. Предпочтительно, чтобы такие профили сечения были двухходовыми или трехходовыми. Профили сечения таких шнековых элементов ниже также называются шнековыми профилями.

Особо предпочтительно применять вышеупомянутые шнековые элементы в многовальных экструдерах с плотным зацеплением, как, например, в частности: двухвальных экструдерах, предпочтительно вращающихся в одном направлении двухвальных экструдерах.

Профили сечения таких шнековых элементов можно однозначно описать последовательностью дуг окружности, а в целом они состоят из n дуг окружности, причем n больше или равно четырем. У каждой из n дуг окружностей имеются начальная и конечная точки. В начальных и конечных точках n дуг окружности тангенциально переходят друг в друга, так что в совокупности они образуют непрерывно дифференцируемую кривую профиля.

Положение каждой отдельной дуги окружности j (j варьируется от 1 до n) можно однозначно зафиксировать, задав две различные точки. При этом предпочтительно определять (фиксировать) положение дуги окружности, задавая центр и начальную или конечную точку. Размер одной отдельной дуги окружности j задан радиусом rj и углом aj, описываемым при движении радиуса вокруг центра от начальной к конечной точке, причем радиус rj больше 0 и меньше, чем межосевое расстояние а между валами, а угол aj в радианах больше или равен 0 и меньшей или равен 2р, причем р - это отношение длины окружности к ее диаметру.

Упомянутые выше шнековые элементы отличаются тем, что

- создающий профиль шнека и создаваемый профиль шнека располагаются в одной плоскости,

- ось вращения создающего профиля шнека и ось вращения создаваемого профиля шнека в каждом случае пересекают под прямым углом указанную плоскость профилей шнека на расстоянии а друг от друга, причем точку пересечения оси вращения создающего профиля шнека с указанной плоскостью называют центром вращения создающего профиля шнека, а точку пересечения оси вращения создаваемого профиля шнека с указанной плоскостью называют центром вращения создаваемого профиля шнека,

- число дуг окружности всего создающего профиля шнека n больше или равно четырем (n>4),

- наружный радиус ra создающего профиля шнека больше нуля (ra>0) и меньше межосевого расстояния (rа<а),

- внутренний радиус ri создающего профиля шнека больше нуля (ri>0) и меньше межосевого расстояния или равен ему (ri≤ra),

- все дуги окружности создающего профиля шнека переходят друг в друга тангенциально (по касательной),

- дуги окружности образуют замкнутый профиль шнека, т.е. суммы углов aj всех дуг окружности j равны 2р, причем р - отношение длины окружности к ее диаметру,

- дуги окружности образуют замкнутый профиль шнека,

- каждая из дуг окружности создаваемого профиля шнека располагается внутри или на границе кольца, имеющего наружный радиус ra и внутренний радиус ri, центр которого лежит в центре вращения создающего профиля шнека,

- по меньшей мере одна из дуг окружности создающего профиля шнека касается наружного радиуса ra создающего профиля шнека в точке PA,

- по меньшей мере одна из дуг окружности создающего профиля шнека касается внутреннего радиуса ri создающего профиля шнека в точке PI, число дуг окружности создаваемого профиля шнека n' равно числу дуг окружности создающего профиля шнека n,

- наружный радиус создаваемого профиля шнека ra' равен разности межосевого расстояния и внутреннего радиуса ri создающего профиля шнека (ra'=a-ri),

- внутренний радиус создаваемого профиля шнека ri' равен разности межосевого расстояния и наружного радиуса ra создающего профиля шнека (ri'=а-ra),

- угол

- сумма радиуса r j'-й дуги окружности создаваемого профиля шнека и радиуса j j-й дуги окружности создающего профиля шнека равна межосевому расстоянию а, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n',

- центр j'-й дуги окружности создаваемого профиля шнека находится от центра j-й дуги окружности создающего профиля шнека на расстоянии, которое равно межосевому расстоянию а, и центр j'-й дуги окружности создаваемого профиля шнека находится от центра вращения создаваемого профиля шнека на расстоянии, которое равно расстоянию от центра j-й дуги окружности создающего профиля шнека до центра вращения создающего профиля шнека, а линия, соединяющая центр j'-й дуги окружности создаваемого профиля шнека с центром j-й дуги окружности создающего профиля шнека, проходит параллельно линии, соединяющей центр вращения создаваемого профиля шнека и центр вращения создающего профиля шнека, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n',

- начальная точка j'-й дуги окружности создаваемого профиля шнека располагается относительно центра j'-й дуги окружности создаваемого профиля шнека в направлении, противоположном направлению, в котором лежит начальная точка j-й дуги окружности создающего профиля шнека относительно центра j-й дуги окружности создающего профиля шнека, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n'.

Шнековые элементы согласно изобретению могут быть асимметричны или симметричны; предпочтительны симметричные шнековые элементы. Симметричные шнековые элементы могут обладать осевой или точечной (центральной) симметрией; предпочтительны шнековые элементы, обладающие осевой симметрией, согласно изобретению.

Создание таких профилей сечения подробно описано в международных заявках WO 2009/152968 А и WO 2009/153000 А и, соответственно, известно специалисту.

В другой форме исполнения изобретения применяют согласно изобретению шнековые элементы, профили сечения которых ниже также называются наружным контуром и удовлетворяют условиям признака S3), с

- продольной осью М*,

- имеющим в каждом случае в качестве центральной точки продольную ось М* внутренним радиусом Rj и наружным радиусом Ra,

- проходящим вокруг продольной оси М* наружным контуром А(ϕ), причем ϕ представляет собой угол [(описываемый)] вокруг продольной оси М* и

- выполнением условия Ri<DA((p)<Ra для расстояния DA((p) от наружного контура А(ϕ) до продольной оси М,

и которые также отличаются тем, что

- наружный контур А(ϕ) имеет по меньшей мере один проходящий вдоль участка угла Δϕ участок наружного контура А(Δϕ), характеризующийся постоянно изменяющимся расстоянием DA(Δϕ) от продольной оси М*, причем Rj<DA(Δϕ)<Ra, и

- имеющий соответствующую эволюту Е,

- которая представляет собой множество n точек P(i), где I = от 1 до n, a n>3,

- причем каждая из точек P(i) лежит вне продольной оси М* и внутри наружного радиуса Ra, и

- причем в каждом случае две соседние точки P(i) и P(i+1) находятся на расстоянии Δr(i) друг от друга, которое меньше Ri/2.

Предпочтительно, чтобы шнековые элементы отличались также тем, что в каждом случае две соседствующие точки P(i) и P(i+1) находятся друг от друга на расстоянии Δr(i), которое меньше чем Ri/4, в частности, меньше чем Ri/6 и, в частности, меньше чем Ri/8, причем в каждом случае две соседствующие точки P(i) и P(i+1) принадлежат к соседствующим дугам эвольвент E'(i) и E'(i+1).

В другой форме исполнения шнековые элементы отличаются тем, что в каждом случае две соседние точки P(i) и P(i+1) находятся на постоянном расстоянии Dr друг от друга, что принадлежащие к точкам P(i) дуги эвольвенты E'(i) в каждом случае имеют центральный угол Δε(i), который меньше 60°, в частности меньше 45° и в частности меньше 30°.

Еще в одном варианте исполнения, шнековые элементы отличаются тем, что относящиеся к точкам P(i) дуги эвольвенты E'(i) имеют постоянные центральные углы Δε.

Еще в одном варианте исполнения шнековые элементы отличаются тем, что точки P(i) лежат на непрерывной и дифференцируемой кривой, которая характеризуется неизменным направлением искривления, причем еще в одной форме исполнения отличается эволюта Е, по меньшей мере на отдельных участках совпадает с кривой.

Еще в одном варианте исполнения шнековые элементы отличаются тем, что по меньшей мере участок наружного контура А(Δϕ) искривлен по всему участку угла Δϕ.

Еще в одном варианте исполнения шнековые элементы отличаются тем, что наружный контур А(ϕ) имеет по меньшей мере два участка наружного контура A(A(ϕj) и A(A(ϕj+1), а по меньшей мере две соответствующие эволюты Ej и Ej+1 различны.

В другом варианте шнековые элементы отличаются тем, что наружный контур А(ϕ) имеет единообразное направление кривизны.

Предпочтительно, чтобы вышеупомянутые профили сечения также были двухходовыми или трехходовыми.

Создание таких профилей сечения подробно описано в международной заявке WO 2009/039016 А и, соответственно, известно специалисту

Особо предпочтительно применять вышеупомянутые шнековые элементы в многовальных экструдерах с плотным зацеплением, как то, в частности: двухвальных экструдерах, предпочтительно вращающихся в одном направлении двухвальных экструдерах.

Удовлетворять условиям признака S2) можно, выдерживая определенные радиальные зазоры либо же расстояние между сверлеными отверстиями в корпусе Bn и шнековыми элементами вращающегося в этом сверленом отверстии Bn валаn, известным, как таковой, способом, путем соответствующего изготовления шнековых элементов.

Радиальные зазоры, как это известно специалисту, также могут быть постоянны или варьироваться в заданных пределах. Также возможно сдвигать профиль шнека в пределах радиальных зазоров. Специалисту известны методы, предназначенные для того, чтобы вывести профиль шнека с зазором согласно изобретению из заданного профиля шнека с точной очисткой скоблением. Известные методики, предназначенные для этих целей, - это, например, описанная в [1], начиная со стр. 28, возможность увеличения межосевого расстояния, эквидистанты продольного сечения или пространственной эквидистанты. При увеличении межосевого расстояния конструируют профиль шнека с меньшим диаметром и раздвигают на величину зазора между шнеками. В методе с эквидистантой продольного сечения кривую профиля в продольном сечении (параллельно оси вращения данного элемента) сдвигают на половину зазора между шнековыми элементами перпендикулярно кривой профиля внутрь, в направлении оси вращения. В методе с использованием пространственной эквидистанты, исходя из пространственной кривой, по которой истираются шнековые элементы, шнековый элемент уменьшают на половину величины зазора между двумя шнеками в направлении, перпендикулярном плоскостям профилей с точной очисткой скоблением. Предпочтительно применять эквидистанту продольного сечения и пространственную эквидистанту, особо предпочтительно - пространственную эквидистанту.

Выполнение условий признака S1) - это попросту всего лишь вопрос изготовления, и это хорошо известно специалисту.

Предпочтительные материалы, из которых в общем случае состоят шнековые элементы, - это различные сорта стали, в частности азотированные стали, хромистые, инструментальные и нержавеющие стали, а также металлические композиты, изготовленные методом порошковой металлургии на основе железа, никеля или кобальта. Прочие - это сплавы на основе никеля, а также неметаллические материалы, например керамические материалы.

Кроме того, устройство дегазации согласно изобретению может также включать в себя размещенный перед экструдером предварительный экструдер или предварительное месильное устройство, которое в каждом случае выполнено в виде дегазирующего экструдера либо же, соответственно, дегазирующего месильного устройства.

Такие последовательности (сборки) принципиально известны из европейской заявки ЕР 2353839 А или заявки РСТ/ЕР 2011/054415.

В одном из вариантов исполнения устройства для дегазации передаточная зона, соединяющая дегазирующий предварительный экструдер или дегазирующее предварительное месильное устройство и экструдер (главный), может иметь по меньшей мере один, предпочтительно в точности один элемент снятия давления, как, в частности, описанные выше перфорированные пластины.

Еще в одном варианте исполнения устройства для дегазации передаточная зона, соединяющая дегазирующий предварительный экструдер или дегазирующее предварительное месильное устройство и экструдер (главный), может иметь по меньшей мере один блок регулировки давления, как, например, дроссель, посредством которого можно управлять энергоподачей в предварительный экструдер или предварительное месильное устройство.

Благодаря такой двухступенчатой конструкции устройства для дегазации можно добиться высокой производительности дегазации при одновременно высоком обороте (объеме прохождения) содержащей полимер среды.

Если применяют дегазирующий предварительный экструдер, то обычно выбирают высокую скорость его вращения, поскольку энергоподача ввиду низкой (пока) вязкости содержащей полимер среды мала. Благодаря этому можно сильно снизить долю летучих соединений до подачи в экструдер (главный).

Для дальнейшего повышения эффективности дегазации перед дегазирующим предварительным экструдером или дегазирующим предварительным месильным устройством можно разместить еще один или несколько блоков-концентраторов.

Такие блоки-концентраторы могут представлять собой, например, выпарные аппараты мгновенного действия либо же циклоны, которые хорошо известны на нынешнем уровне техники.

В одном из вариантов исполнения, блок концентрации включает в себя по меньшей мере:

- Одно нагревательное устройство в соединении с дегазационным танком, причем донная часть дегазационного танка соединена с насосом, а верхняя часть дегазационного танка соединена по меньшей мере с одним газоотводом.

- Нагревательный блок в соединении с насосом концентрирующего блока и зоны подачи экструдера, или предварительного экструдера или предварительного месильного устройства.

В контексте настоящего изобретения термин "в соединении" охватывает прямые или непрямые соединения, причем непрямые соединения можно осуществлять, например, через шланги или трубы. Сверх того, термин "в соединении" включает в себя ту опцию, что между блоками или средствами, которые находятся в соединении, расположены другие блоки (единицы) или средства.

Соответствующие блоки-концентраторы хорошо известны из международной заявки WO 2010/031823 A.

Прочие признаки, преимущества и подробности изобретения явствуют из приведенного ниже описания примеров исполнения.

Устройство дегазации согласно изобретению, включая приведенные выше и ниже формы его исполнения, в частности, пригодно к применению в способе дегазации содержащих полимеры сред, вследствие чего еще один предмет изобретения - это способ устранения летучих соединений из содержащей полимеры среды (РМ), которая содержит по меньшей мере один полимер и по меньшей мере одно летучее соединение, каковой способ включает в себя по меньшей мере следующие стадии:

a) Подготовка устройства дегазации по одному из пунктов от 1 до 25;

b) Подача содержащей полимеры среды (РМ) в устройство дегазации, причем это устройство эксплуатируют так, что летучие соединения улетучиваются из содержащей полимеры среды (РМ) через дегазационные отверстия блока дегазации, и таким образом содержащая полимеры среда обедняется летучими соединениями, а при выводе из устройства дегазации из содержащей полимер среды получают полимер в виде продукта Р, который теперь содержит меньшую долю летучих соединений, чем подаваемая в устройство дегазации содержащая полимеры среда (РМ), и предпочтительно характеризуется совокупной концентрацией летучих соединений менее чем в 1 масс. %, предпочтительно менее чем 0,5 масс. %, при расчете на основании массы полимера.

Содержащая полимер среда РМ, которую, в частности, в случае растворов эластомеров в органических растворителях называют цементом, содержит, например, от 3 до 98 масс. % полимера и от 2 до 97 масс. % летучих соединений, в частности органический растворитель или же органический растворитель и воду, причем вышеуказанные компоненты составляют вплоть до 90-100 масс. %, предпочтительно 95-100 масс. % общей массы содержащей полимер среды.

Органический растворитель можно выбирать, например, из группы, которая состоит из линейных или разветвленных алканов с 4-10 атомами углерода, предпочтительно с 4-7 атомами углерода. Предпочтительные растворители - это растворители, содержащие н-пентан, изопентан, н-гексан, циклогексан, изогексан, метил-циклопентан, метилциклогексан и н-гептан, или состоящие из них, равно как и произвольные смеси, которые включают эти алканы или состоят из них.

В одном из вариантов исполнения, подаваемая в экструдер содержащая полимер среда РМ содержит, например, от 30 до 98 масс. % полимера и от 2 до 70 масс. % летучих соединений, в частности органические растворители или же органические растворитель и воду, причем вышеуказанные компоненты составляют вплоть до 90-100 масс. %, предпочтительно 95-100 масс. % общей массы содержащей полимер среды.

Предпочтительно, чтобы подаваемая в экструдер содержащая полимер среда РМ содержала от 40 до 95 масс. % полимера и от 5 до 60 масс. % летучих соединений, в частности органических растворителей или же органических растворителей и воды, причем вышеуказанные компоненты составляют вплоть до 90-100 масс. %, предпочтительно 95-100 масс. % общей массы содержащей полимер среды.

Если блок дегазации включает в себя подключенный перед экструдером дегазирующий предварительный экструдер, дегазирующее предварительное месильное устройство или блок-концентратор, то поступающая в дегазирующий предварительный экструдер, дегазирующее предварительное месильное устройство или блок-концентратор содержащая полимер среда РМ содержит, например, от 10 до 95 масс. % полимера и от 5 до 90 масс. % летучих соединений, предпочтительно от 15 до 80 масс. % полимера и от 20 до 85 масс. % летучих соединений, а особо предпочтительно от 15 до 70 масс. % полимера и от 30 до 85 масс. % летучих соединений, причем летучие компоненты представляют собой, в частности, органические растворители или органические растворители и воду, причем вышеуказанные компоненты составляют вплоть до 90-100 масс. %, предпочтительно 95-100 масс. % общей массы содержащей полимер среды.

Специалисту ясно, что содержание летучих соединений в содержащей полимер среде РМ при вхождении в дегазирующий предварительный экструдер или в дегазирующее предварительное месильное устройство ниже, чем при вхождении в подключенный вслед за ними экструдер. То же самое справедливо для содержания летучих соединений в содержащей полимер среде РМ при вхождении в блок-концентратор, который подключен перед дегазирующим предварительным экструдером или дегазирующим предварительным месильным устройством.

В этом случае подаваемая в блок-концентратор содержащая полимер среда РМ предпочтительно содержит от 5 до 80 масс. % полимера и от 20 до 95 масс. % летучих соединений, предпочтительно от 10 до 75 масс. % полимера и от 25 до 90 масс. % летучих соединений, причем летучие компоненты представляют собой, в частности, органические растворители или органические растворители и воду, причем вышеуказанные компоненты составляют вплоть до 90-100 масс. %, предпочтительно 95-100 масс. % общей массы содержащей полимер среды.

В одном из вариантов исполнения изобретения экструдеры можно через корпус либо нагревать до температур вплоть до 300°C, либо же - в качестве альтернативы - охлаждать.

В предпочтительном варианте исполнения экструдер включает в себя средства для эксплуатации разделенных зон независимо друг от друга при различных температурах, таким образом зоны можно либо нагревать, либо не нагревать, либо охлаждать.

Предпочтительные материалы для экструдера не должны быть подвержены коррозии и по существу должны предотвращать загрязнение содержащей полимер среды продукта Р металлом или ионами металла.

Предпочтительные материалы для экструдеров содержат нитрированную сталь, дуплексную сталь, нержавеющую сталь, сплавы на основе никеля, композитные материалы, например спеченные металлы, материалы, полученные изостатическим горячим прессованием, твердые материалы, устойчивые к истиранию, например, стеллиты, металлы с нанесенным покрытием, состоящим, например, из керамики, нитрида титана, нитрида хрома и алмазоподобного углеродного покрытия (DLC).

Газоотводы из зон дегазации можно подключать к системе конденсирования, и предпочтительно, чтобы это имело место.

В общем случае цель системы конденсирования состоит в том, чтобы собрать летучие соединения, которые были удалены из отверстий для дегазации через газоотводы, а включает она в себя обычно конденсатор и вакуумный насос. Для реализации повторного извлечения летучих соединений можно применять любую систему конденсирования, которая известна на нынешнем уровне техники.

В общем случае предпочтительно возвращать конденсированные летучие соединения (при необходимости - после осуществления разделения фаз для отделения летучих органических соединений от воды) в процесс для подготовки содержащих полимеры сред.

Следом за устройством дегазации могут быть подключены устройства для переработки продукта, которые предпочтительно работают с охлаждением.

К устройствам для переработки продукта, работающим с охлаждением, относятся все, которые известны специалисту для этой цели, как, например, пневматические транспортеры крошки с конвекционным воздушным охлаждением, вибрирующие транспортеры крошки с конвекционным воздушным охлаждением, вибрирующие транспортеры крошки с охлаждаемыми контактными поверхностями, ленточные транспортеры с охлаждаемыми лентами, водораспылительные устройства с подводным пеллетированием, в которых вода играет роль хладагента.

Затем возможна дальнейшая работа с продуктом Р в целях окончательной упаковки и отправки. Бутиловый каучук (галогенированный) охлаждают, например, до температуры 60°C или ниже, формуют гидравлическим прессом в пучки, а затем пакуют для отправки с коробки или ящики.

Повышенная скорость загрузки содержащей полимер среды в зону подачи экструдера, в общем случае требует соответствующего повышения скорости вращения экструдера. Кроме того, скорость вращения определяет время пребывания содержащей полимер среды РМ. Таким образом, скорость вращения, скорость загрузки и диаметр экструдера обычно зависят друг от друга. Обычно экструдер эксплуатируют так, что безразмерный оборот (безразмерная производительность) V/n*d3 устанавливают на значение приблизительно от 0,01 до приблизительно 0,2, предпочтительно примерно 0,015-0,1, причем V означает скорость объемного потока, n скорость вращения, выраженную в оборотах в минуту, a d - эффективный диаметр экструдера. Максимальные и минимальные значения скорости загрузки и скорости вращения определяются, например, размером экструдера, физическими свойствами полимера, который находится в содержащей полимер среде РМ, и целевыми значениями для остающихся в полимере летучих соединений. Основываясь на этих свойствах, однако, специалист может с помощью нескольких первоначальных экспериментов определить рабочие параметры.

Еще в одном варианте исполнения изобретения экструдер эксплуатируют при скорости загрузки от 5 до 25000, предпочтительно от 5 до 6000 килограммов в час.

В общем случае дегазацию в экструдере, но также и в предварительном экструдере и в предварительном месильном устройстве можно поддержать добавлением стриппинг-агента, который удаляют вместе с другими летучими соединениями. Несмотря на то, что стриппинг-агент, в принципе, можно добавить в блок экструдера везде, добавление вне зон дегазации, например, в одной или нескольких зонах набора давления является предпочтительным.

Подходящие стриппинг-агенты - это вещества, которые инертны относительно содержащей полимер среды (РМ), и давление паров которых составляет более 100 гПа при 100°C.

В контексте изобретения термин "инертный" означает, что стриппинг-агент не вступает в химическую реакцию с полимером или не вступает в нее в различимой мере. Подходящими стриппинг-агентами являются: азот, диоксид углерода, благородные газы, пропан, бутан, вода или смесь вышепоименованных веществ. Количество стриппинг-агента может составлять от 0,0001 до 10, предпочтительно от 0,001 до 5, а более предпочтительно от 0,1 до 2 масс. %, если взять за основу количество полимера, который получают в зоне выноса экструдера.

Далее следует пояснение изобретения на основе примеров и фигур, однако, оно не ограничивается таковыми.

Фиг. 1 демонстрирует обычный двухходовой шнековый профиль по Эрдменгеру, геометрические критерии проверки которого соответствуют подробно описанным в начале.

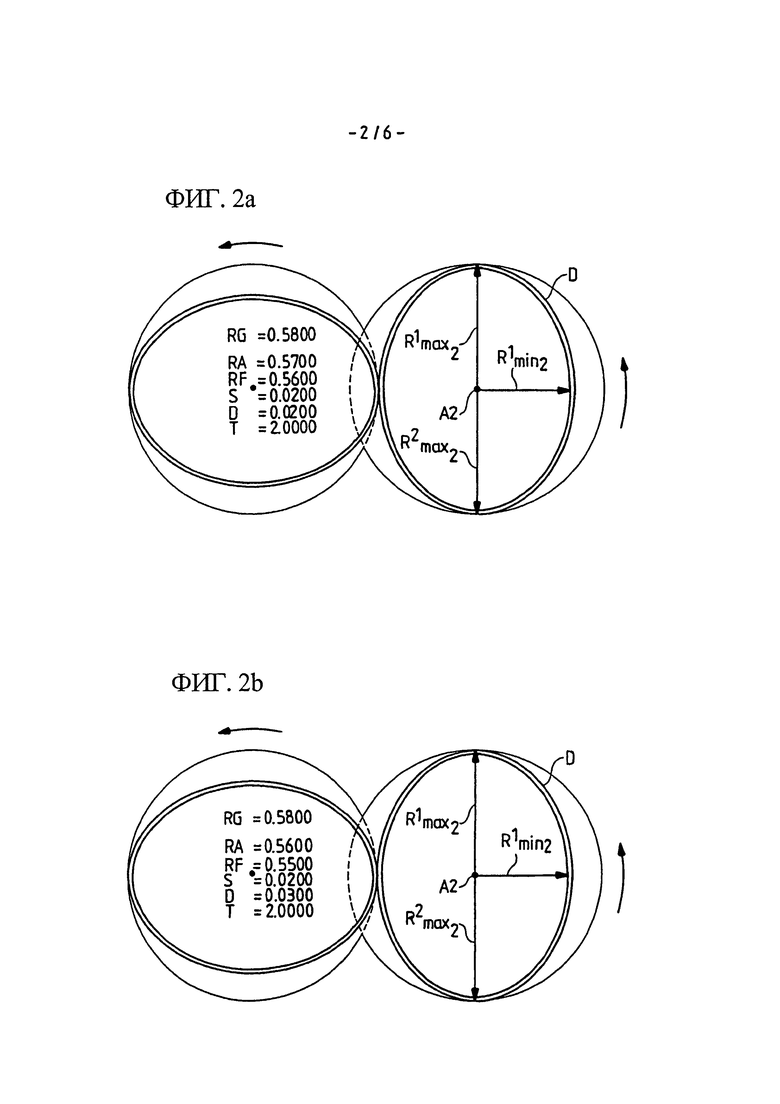

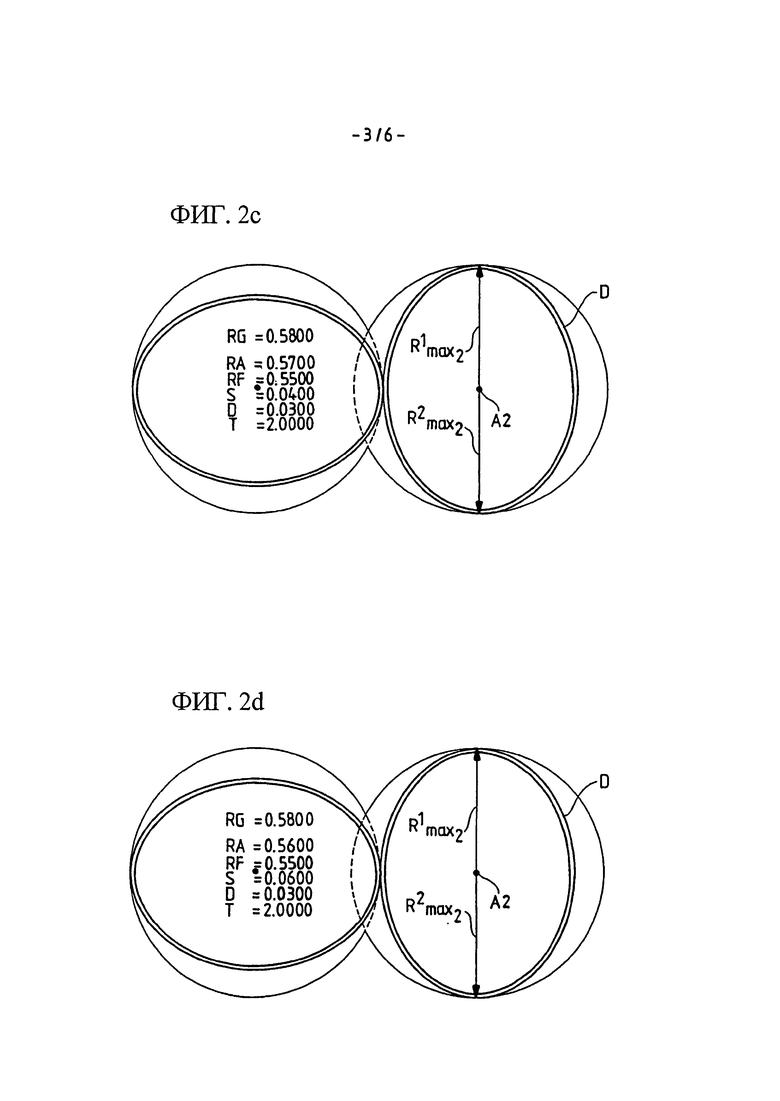

На фиг. 2а, 2b, 2с и 2d показаны непрерывно интегрируемые шнековые профили, которые по меньшей мере удовлетворяют условию признака S3).

Для фиг. 2а, 2b, 2с и 2d действуют следующие условия: начало координат х и у располагается в центре вращения одного из валов. Значения всех углов приведены в радианах. Значения всех остальных размеров нормированы на межосевое расстояние и представлены большими буквами А=а/а, Rj=r/а, RA=ra/а, и т.д.

Кроме того, обозначения следующие:

RG - нормированный радиус корпуса,

RA - нормированный наружный радиус профиля,

RF - нормированный наружный радиус подлежащего изготовлению шнека,

S - нормированный зазор между шнеками (щель),

D - нормированный зазор между шнеком и корпусом.

На фиг. 2а, 2b, 2с и 2d показаны примеры профилей применяемых согласно изобретению шнековых элементов с зазорами согласно изобретению. На фиг. 2а зазор S при очистке шнеков друг другом выбран той же величины, что и зазор D при очистке корпуса. На фиг. 2b зазор S меньше чем D, а на фиг. 2с и 2d наоборот, D меньше чем S.

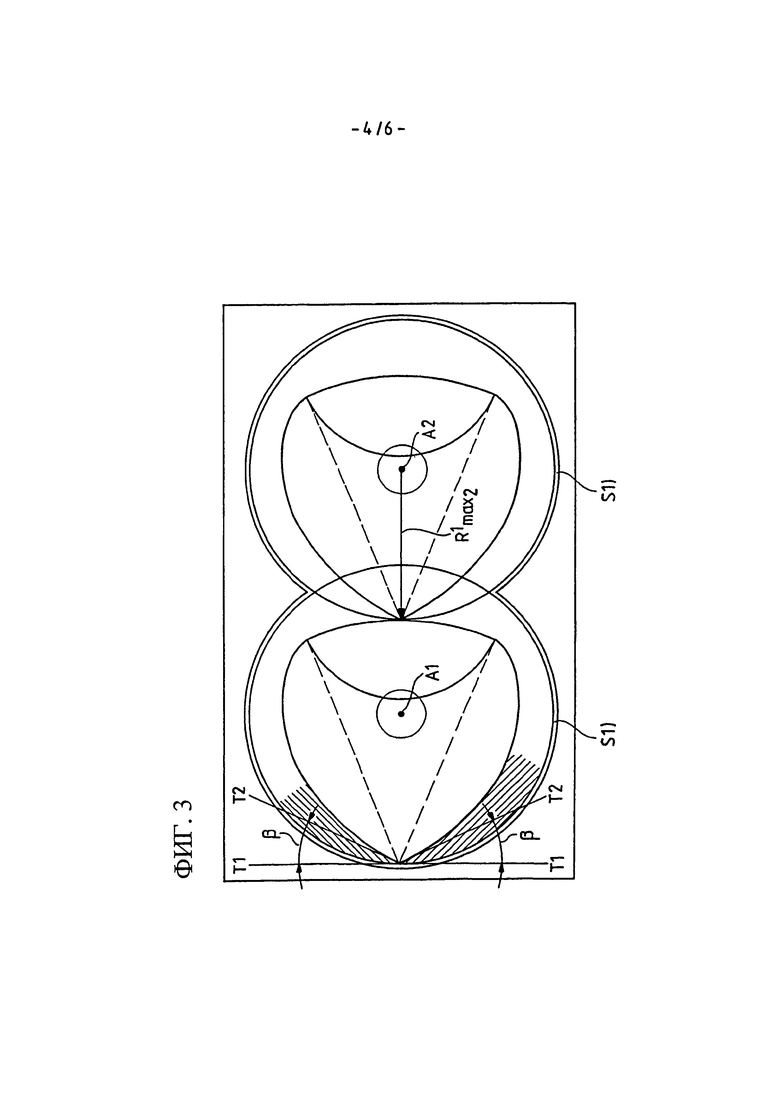

На фиг. 3 изображен шнековый элемент, удовлетворяющий требованиям признака S3) и S1).

Конструкция профиля как такового, раскрыта в международной заявке WO 2011/039016, в частности, на фиг. 26 и в соответствующем описании. Радиальные максимумы

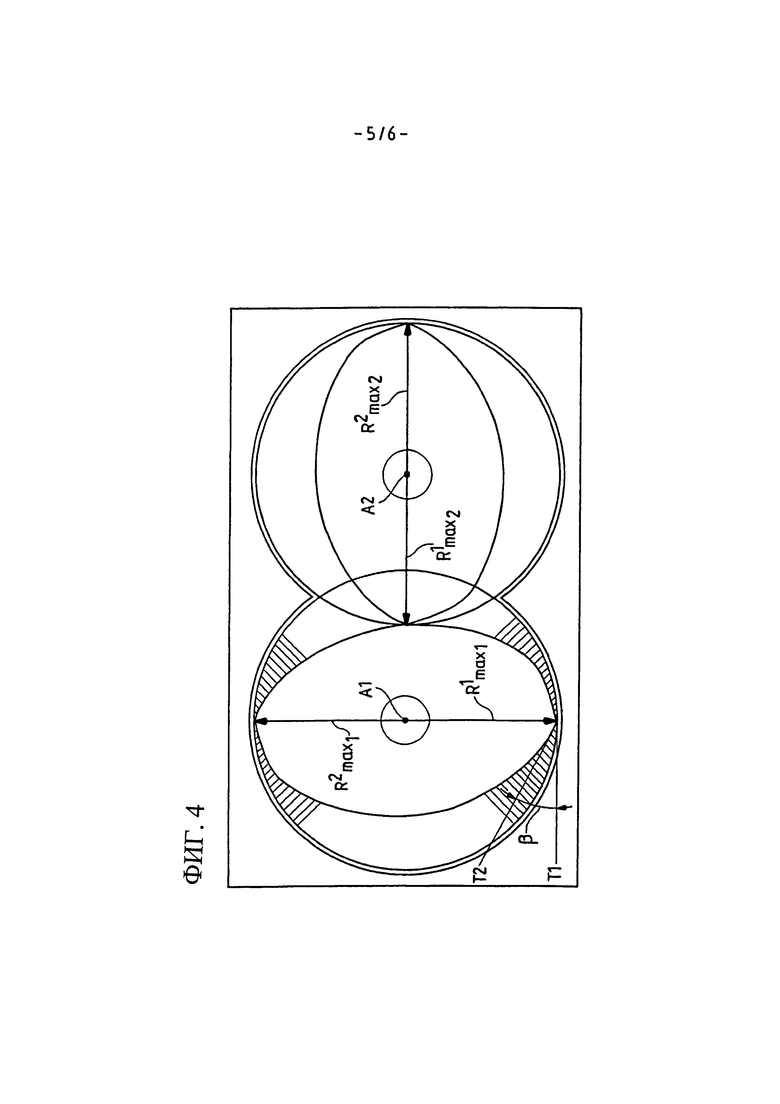

На фиг. 4 изображен шнековый элемент, удовлетворяющий требованиям признаков S3) и S1).

Конструкция двухходового профиля как такового также раскрыта в международной заявке WO 2011/039016, в частности, на фиг. 22 и в соответствующем описании. Радиальные максимумы

Как на фиг. 3, так и на фиг. 4 образующий край относительный максимум, который одновременно в каждом случае представляет собой абсолютный максимум, вырожден до точечного относительного максимума, так что углы касательной β, получающиеся для этих точек, остаются вне рассмотрения, поскольку точки по определению не относят к активной боковой поверхности Fakt.

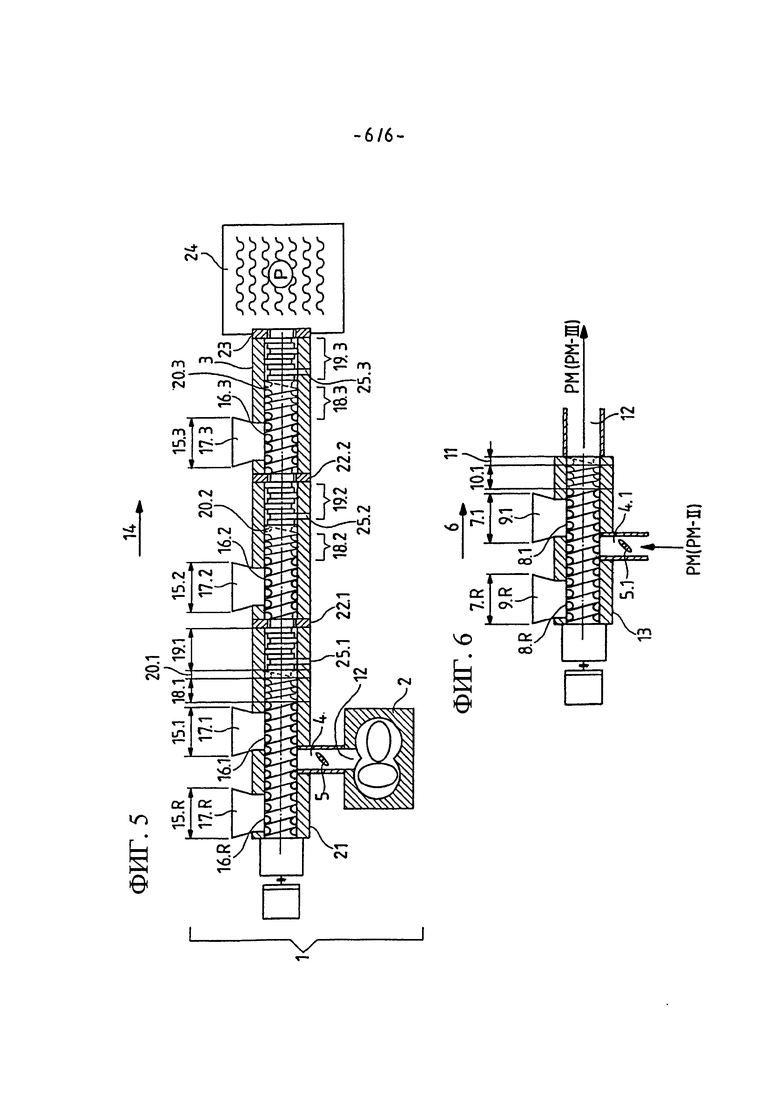

На фиг. 5 изображены устройство дегазации согласно изобретению в продольном разрезе и подключенный перед ним экструдер в поперечном разрезе.

На фиг. 6 показан предварительный экструдер, подключенный перед экструдером, в продольном разрезе.

Пояснение нижеследующих примеров исполнения дано на основании фигур 5 и 6.

Примеры

Аналитические методики

Содержание воды в содержащей полимер среде РМ: образец помещали в центрифугу и центрифугировали на протяжении 5 мин при 4000 об/мин и при комнатной температуре. Затем со дна ампулы собирали воду и взвешивали ее.

Общая концентрация летучих соединений: образец продукта (Р) нарезали мелкими кусочками по 2×2 мм. Примерно 30 г продукта помещали в алюминиевый бюкс. Массу бюкса и продукта определили точно. Затем бюкс с образцом продукта помещали на 60 мин в вакуумную печь с уровнем вакуума 130 гПа при температуре 105°C. После сушки бюкс помещали в эксикатор и давали ему остыть в течение 30 мин. Затем бюкс снова взвешивали. Определяли потерю массы.

Остаточное содержание растворителя в продукте Р: остаточное содержание растворителя в продукте Р определяли газовой хроматографией в пространстве над жидкостью (паровом пространстве). Навеску (0,5±0,005 г) образца помещали в ампулу, использующую пространство над жидкостью, и добавляли отмеренное количество растворителя (1,2-дихлорбензола ODCB). Ампулу закрывали и встряхивали, пока продукт не растворялся. Ампулу нагревали, пока летучие органические соединения не достигали равновесного распределения между образцом и газовой фазой в ампуле (в пространстве над жидкостью). Часть газа из пространства над жидкостью впрыскивали в поток газа-носителя, который перемещал образец вдоль хроматографической колонки. Для калибровки ГХ применяли стандарты известного состава. Для использования в качестве внутреннего стандарта в растворитель добавляли толуол.

Остаточное содержание воды в продукте Р: общее количество летучих соединений равно сумме воды, растворителей и прочих летучих соединений. Поскольку доля прочих летучих соединений, как, например, мономеров, в исследованных случаях обычно была ниже 0,0005 масс. %, то остаточное содержание воды можно было определить вычитанием содержания растворителей из общего содержания летучих соединений.

Содержание растворителей в содержащих полимер средах измеряли методом газовой хроматографии. Внутренним стандартом был изооктан. Образец разбавляли толуолом, а затем впрыскивали в газовый хроматограф. Газовую хроматографию проводили на хроматографе HP 6890 со следующими показателями (установками):

- Вид колонки DB-5 производства J&W, длина 60 м, диаметр 0,23 мм, толщина пленки 1,0 мкм

- Температура инжектора: 250°C

- Температура детектора: 350°C

- Газ-носитель: гелий

- Давление в колонке: 96 кПа

- Детектор: FID.

Для приведенных ниже примеров использовали следующие содержащие полимер среды РМ:

Приготовление PM-I

С коммерческой производственной установки получали раствор-сырец бромбутилового каучука и отделяли органическую фазу от объемов водной фазы. Разделение водной и органической фазы известно из международной заявки WO 2010/031823 А, в частности, фиг. 7 и соответствующего описания. Затем органическую фазу применяли для проведения экспериментов как PM-I. PM-I содержала приблизительно 23 масс. % бромбутилового каучука, приблизительно 74 масс. % изомеров гексана и 3 масс. % воды, в расчете на 100 масс. % этих трех компонентов. Концентрация дополнительных веществ относительно фракции бромбутилового каучука составляла

ESBO 1-1,6 phr, стеарат кальция 1,3-1,7 phr, Irganox 0,03-0,1 phr.

Бромбутиловый каучук, извлеченный из PM-I, имел после экструзии следующие свойства:

Mooney (ML 1+8, 125°C) 28-36, содержание связанного брома от 1,6 до 2,0 масс. %.

Пример 1: предварительное концентрирование

Блок-концентратор

Блок-концентратор, который применяли для примеров, был схож с тем, который представлен в международной заявке WO 2010/031823 А, в частности на фиг. 1. Для перекачивания содержащей полимер среды PM-I, подготовленной, как изложено выше, к нагревательному устройству, использовали ротационный шестеренчатый насос. Нагревательное устройство представляло собой теплообменник типа "труба в трубе". В этом случае в трубе-оболочке размещают несколько обогреваемых изнутри паром труб, а труба-оболочка одновременно принимает в себя продукт. Кроме того, на соприкасающейся с продуктом наружной стороне внутренних труб размещены смесительные элементы, которые обеспечивают хорошую теплопередачу. Средством нагрева был пар, расход потока которого можно регулировать в зависимости от установленной температуры среды. Перед блоком-концентратором был установлен клапан сброса давления; давление выше клапана автоматически доводили до заданного значения. Это заданное значение выбирали так, чтобы воспрепятствовать кипению нагретой содержащей полимер среды PM-I в нагревательном устройстве. Нагретую содержащую полимер среду PM-I направляли сверху в танк для дегазации. Коническое выпускное устройство танка для дегазации было оборудовано ротационным шестеренчатым насосом. Шестеренчатый насос обладал тем преимуществом, что он был в состоянии работать с высокой вязкостью и создавать высокое давление. Для изучения показателей концентрации после этапа концентрирования отбирали пробы концентрированной содержащей полимер среды PM-II.

Пример 1

Температуру средства нагрева нагревательного устройства установили на 160°C, так что содержащая полимер среда PM-I нагревалась до температуры 135°C. Давление в танке дегазации соответствовало атмосферному. "Атмосферное давление" означает, что испарившиеся летучие компоненты из танка для дегазации проводили через конденсатор. Конденсатор охлаждали водой, конденсированные жидкие компоненты поступали в приемный сосуд, который был непосредственно связан с окружающей средой. В силу этого в танке для дегазации устанавливалось давление, примерно равное давлению окружения. На выпуске из танка для дегазации перемещать концентрированную содержащую полимер среду PM-II из блока-концентратора можно было с помощью экстракционного насоса, как это описано выше. Концентрация гексана в содержащей полимер концентрированной среде PM-II составляла приблизительно 43 масс. %.

Устройство дегазации (1)

Через нагревательное устройство предварительно концентрированную PM-II направляли в устройство дегазации (1). Нагревательное устройство представляло собой теплообменник такой же конструкции, как применяли и в блоке-концентраторе. Устройство дегазации состояло из предварительного экструдера (2), двухшнекового экструдера, приводимого в противонаправленное вращение, с диаметром сверленых отверстий D1=D2=57 мм и эффективной длиной 720 мм, и главного экструдера (3), двухшнекового экструдера, приводимого в равнонаправленное вращение, с диаметром сверленых отверстий в D1=D2=58,3 мм и эффективной длиной в 3225 мм. Эффективная длина в данном случае означает длину, на которой имеет место соприкосновение с продуктом.

Оба экструдера устройства дегазации включали в себя регулировочный клапан (5 либо же, соответственно, 5.1) в качестве устройства регулировки давления выше по потоку соответствующих зон подачи (4 и 4.1) экструдера, либо же, соответственно, предварительного экструдера.

Экструдер имел расположенную после зоны подачи (4.1) в направлении подачи предварительного экструдера (6) зону дегазации (7.1) и расположенную перед зоной подачи (4.1) в направлении подачи предварительного экструдера (6) зону дегазации (7.R). Зона дегазации (7.R) имела дегазационное отверстие (8.R) с дегазационным куполом (9.R), которое было подключено к газоотводу, зона дегазации (7.1) - дегазационное отверстие (8.1) с дегазационным куполом (9.1), которое было подключено к газоотводу. После зоны дегазации (7.1) в направлении перемещения предварительного экструдера (6) располагались зона повышения давления (10.1) и напорный элемент (11). После напорного элемента (11) передаточная зона (12) вела к главному экструдеру (3). Передаточная зона (12) состояла из обогреваемой трубы, открывавшейся во впускное отверстие регулировочного клапана (5), который в свою очередь означал начало зоны подачи (4) главного экструдера (3).

Газоотводы предварительного экструдера (2) были соединены с блоком отсоса и конденсации. Отсос газов осуществляли вакуумным насосом, из которого сжатые газы направляли в конденсатор с водяным охлаждением. Корпус (13) предварительного экструдера был выполнен с вариабельным нагревом паром.

Главный экструдер имел три расположенные после зоны подачи (4) в направлении подачи предварительного экструдера (14) зоны дегазации (15.1, 15.2 и 15.3) и одну расположенную перед зоной подачи (4) в направлении подачи экструдера (14) зону дегазации (15.R). Зона дегазации (15.R) имела дегазационное отверстие (16.R) с дегазационным куполом (17.R), которое было подключено к газоотводу, зоны дегазации (15.1, 15.2 и 15.3) - в каждом случае по одному дегазационному отверстию (16.1, 16.2 и 16.3) с дегазационным куполом (17.1, 17.2 и 17.3), которые в каждом случае были подключены к газоотводу. Газоотводы были подключены к блоку конденсации, состоящему из механического вакуумного насоса и подключенного после него конденсатора с водяным охлаждением. Газоотводы были подключены к блоку конденсации, состоящему из двух последовательно подключенных механических вакуумных насосов и подключенного после их конденсатора с водяным охлаждением.

Следом за зоной дегазации (15.1) в направлении перемещения экструдера (14) располагалась зона повышения давления (18.1), а следом за ней, в свою очередь - первая зона диспергирования (19.1).

После зон дегазации в (15.2 и 15.3) в направлении подачи экструдера (14) в каждом случае опять же находилось по одной зоне повышения давления (18.2 и 18.3). В свою очередь, следом за зонами повышения давления (18.2 и 18.3) располагалось по одной зоне диспергирования (19.2 и 19.3). Между зонами повышения давления (18.1, 18.2 и 18.3) и зонами дисперсии (19.1, 19.2 и 19.3) в каждом случае находился напорный элемент (20.1, 20.2 и 20.3), а также - в направлении подачи экструдера (14) после зон дисперсии (19.1 и 19.2) в каждом случае - закрепленная в корпусе (21) с возможностью извлечения пара сетчатых дисков (22.1 и 22.2).

Следом за последней зоной повышения давления (18.3) в направлении потока экструдера (14) располагалась зона выноса (23) из экструдера. Это выводное устройство было образовано сопловой пластиной, открывавшейся в подводный гранулятор (24). Между зоной повышения давления экструдера (18.3) и сопловой пластиной гранулятора (23) находился пусковой клапан, позволяющий вместо перемещения продукта через сопловую пластину к подводному гранулятору экструдировать продукт в подставленный приемный сосуд по обходному пути. Этот обход используют прежде всего для запуска и останова экструдера.

В области зон дисперсии (19.1, 19.2 и 19.3) у экструдера имелись впускные отверстия (25.1, 25.2 и 25.3) для подачи стриппинг-агентов.

Корпус изготовлен из нескольких деталей и таким образом, чтобы его можно было подразделить на три независимо друг от друга нагреваемые или охлаждаемые зоны, чтобы по меньшей мере частично управлять температурным профилем экструдера. Нагрев и охлаждение осуществляли с помощью пара или же, соответственно, охлаждающей воды.

Обрабатывающие элементы, использованные для зон дегазации, повышения давления и дисперсии, и их спецификация приведены в нижеследующих примерах.

Пример 2

Полученную в примере 1 предварительно концентрированную содержащую полимер среду РМ-II провели со скоростью 180 кг/ч через нагревательное устройство в устройство дегазации, что привело к получению в итоге приблизительно 80 кг/ч дегазированного сухого продукта в зоне вывода (24) из устройства дегазации. При этом подачу пара в нагревательное устройство отрегулировали так, чтобы температура PM-II на регулировочном клапане (5.1) составляла приблизительно 110°C. Давление на регулировочном клапане установили на 1,3 МПа. Абсолютное значение давления в обеих зонах предварительного экструдера установили на 400 мбар. Температура нагрева обогреваемых частей корпуса (13) предварительного экструдера составляла приблизительно 160°C. В начале передаточной зоны (4) доля каучука в дополнительно концентрированной содержащей полимер среде PM-III составляла приблизительно 80 вес.%. Затем PM-III при температуре 100°C и под давлением приблизительно 2,0 МПа ввели в главный экструдер (3) в зоне подачи (4). Давление в передаточной зоне получали при полностью открытом устройстве регулировки давления в зоне подачи главного экструдера.

Примеры 3-6

Полученный и дополнительно концентрированный после примеров 1 и 2 продукт РМ-III ввели в главный экструдер (3), причем в зонах дегазации и диспергирования применяли различные шнековые элементы.

Зону дегазации (15.R), а также в зоне дегазации (15.1) работали при абсолютном давлении приблизительно в 100-180 мбар. Абсолютное значение давления в зонах дегазации (15.2 и 15.3) устанавливали приблизительно на 50 мбар. С технической точки зрения затруднительно точно поддерживать постоянное значение давления (вакуум) в таком процессе, так что имеются колебания, которые компенсируются в процессе выполнения эксперимента.

В зону диспергирования (19.1), которая расположена после зоны дегазации (15.1), подавали в качестве стриппинг-агента азот со скоростью от 0,5 до 0,6 кг/ч.

В зону диспергирования (19.2), которая расположена после зоны дегазации (15.2), подавали дисперсию из воды и стеарата кальция (45 вес.% стеарата кальция) со скоростью 3,6 кг/ч.

В зону диспергирования (19.3), которая расположена после зоны дегазации (15.3), подавали дисперсию из воды и стеарата кальция (45 вес.% стеарата кальция) со скоростью 3,6 кг/ч.

Скорость вращения валов главного экструдера находилась между 60 мин-1 и 90 мин-1.

В таблице 2а) приведена сводка данных о шнековых элементах, использованных в конкретных примерах.

использованные шнековые элементы

Шаг (ход линии) t и размеры зазоров

результаты

Из примеров очевидно следующее:

В примере 3 не выполняется ни одно из условий S1), S2) или S3, результат дегазации неудовлетворителен.

В примере 4 выполняется только условие S1), результат дегазации неудовлетворителен. В примере 5 выполнены все условия S1), S2) и S3, результат дегазации очень хороший. В примере 6 выполнены условия S1) и S2), результат дегазации также очень хороший.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ЛЕТУЧИХ КОМПОНЕНТОВ ИЗ ЭЛАСТОМЕРСОДЕРЖАЩИХ СРЕД И ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭТОГО УСТРОЙСТВА ДЕГАЗАЦИИ | 2014 |

|

RU2684367C2 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2516399C9 |

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ ДЛЯ ЭКСТРУЗИИ ВИСКОЭЛАСТИЧНЫХ МАСС, ПРИМЕНЕНИЕ И СПОСОБ | 2010 |

|

RU2550175C9 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2496643C9 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2513427C9 |

| ОДНОХОДОВЫЕ ШНЕКОВЫЕ ЭЛЕМЕНТЫ С УМЕНЬШЕННЫМ НАКЛОНОМ ЛИНИИ ГРЕБНЯ | 2009 |

|

RU2531279C2 |

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2500533C2 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2736768C2 |

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ ДЛЯ МНОГОВАЛЬНЫХ ШНЕКОВЫХ МАШИН | 2014 |

|

RU2673517C2 |

| ДЕГАЗАЦИОННЫЙ ЭКСТРУДЕР С МНОГОШНЕКОВЫМ БЛОКОМ И СПОСОБ ДЕГАЗАЦИИ ПОЛИМЕРНОГО РАСПЛАВА С ЕГО ПОМОЩЬЮ | 2019 |

|

RU2792731C2 |

Изобретение относится к устройству дегазации содержащих полимеры сред. Техническим результатом является повышение производительности дегазации при низком остаточном содержании летучих компонентов. Технический результат достигается устройством дегазации, включающим экструдер, имеющий корпус и n сверленых отверстий корпуса Bn с соответствующими диаметрами Dn, причем n представляет собой целое число, предпочтительно целое число от 1 до 16, причем предпочтительно, чтобы сверленые отверстия в корпусе на тот случай, когда n больше 1, взаимно проходили друг в друга и также были расположены параллельно. Один или несколько приводимых во вращение валов Wn, которые в каждом случае концентрически расположены в одном из сверленых отверстий корпуса Bn, имеют ось вращения An и оснащены элементами обработки. Профиль сечения валов в направлении образующей имеет m относительных максимумов Rmmax n значения радиальной протяженности профиля сечения до оси вращения An вала Wn, причем m представляет собой целое число от 1 до 8. Максимальное значение Rmax n для радиальной протяженности профиля сечения до оси вращения An вала Wn, причем для Rmax n справедливо соотношение: Rmax n <=(Dn/2). Зону подачи, одну или несколько зон дегазации, в каждом случае включающих дегазационное отверстие, которое пригодно для выведения летучих компонентов содержащей полимеры среды из экструдера, зону вывода. Причем в качестве обрабатывающих элементов экструдер оснащен шнековыми элементами SE с ходом винтовой линии t, которые сконструированы так, что выполняются по меньшей мере два из нижеследующих трех условий. 1) у профиля сечения имеется для радиальной протяженности кривой профиля по меньшей мере один относительный максимум Rmmax n, для которого справедливо: 0,430 Dn≤Rmmax n<0,485 Dn. 2) 1,60 Dn<t<3,00 Dn. 3) профиль сечения данного конкретного шнекового элемента не имеет на расположенной впереди в направлении вращения активной боковой поверхности в области радиальной протяженности от 0,90 Rmax до Rmax угла касательной b, который больше 25°. Причем угол касательной b определен как меньший из двух углов, которые получаются при откладывании касательной к произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения не является непрерывно дифференцируемым, и равный 0° в произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения непрерывно дифференцируем. 3 н. и 31 з.п. ф-лы, 9 ил., 3 табл., 6 пр.

1. Устройство дегазации, включающее по меньшей мере один экструдер, имеющий:

• корпус и n сверленых отверстий корпуса Bn с соответствующими диаметрами Dn, причем n представляет собой целое число, предпочтительно целое число от 1 до 16, особо предпочтительно от 1 до 12, крайне предпочтительно от 2 до 8, а еще более предпочтительно 2, и причем предпочтительно, чтобы сверленые отверстия в корпусе на тот случай, когда n больше 1, взаимно проходили друг в друга и также предпочтительно были расположены параллельно,

• один или несколько приводимых во вращение валов Wn, которые в каждом случае концентрически расположены в одном из сверленых отверстий корпуса Bn, имеют ось вращения An и оснащены элементами обработки, профиль сечения которых в направлении образующей имеет:

m относительных максимумов Rmmax n значения радиальной протяженности профиля сечения до оси вращения An вала Wn, причем m представляет собой целое число от 1 до 8, предпочтительно от 1 до 4, особо предпочтительно 1, 2 или 3, крайне предпочтительно 1 или 2, а еще более предпочтительно равно 2,

m относительных максимумов Rmmax n значения радиальной протяженности профиля сечения до оси вращения An вала Wn, причем m представляет собой целое число от 1 до 8, предпочтительно от 1 до 4, особо предпочтительно 1, 2 или 3, крайне предпочтительно 1 или 2, а еще более предпочтительно равно 2,

максимальное значение Rmax n для радиальной протяженности профиля сечения до оси вращения An вала Wn, причем для Rmax n справедливо соотношение:

максимальное значение Rmax n для радиальной протяженности профиля сечения до оси вращения An вала Wn, причем для Rmax n справедливо соотношение:

Rmax n <=(Dn/2),

• по меньшей мере одну зону подачи,

• одну или несколько зон дегазации, в каждом случае включающих, по меньшей мере одно дегазационное отверстие, которое пригодно для выведения летучих компонентов содержащей полимеры среды из экструдера.,

• по меньшей мере одну зону вывода,

причем в качестве обрабатывающих элементов экструдер оснащен шнековыми элементами SE (ШЭ) с ходом винтовой линии t, которые сконструированы так, что выполняются по меньшей мере два из нижеследующих трех условий:

S1) у профиля сечения имеется для радиальной протяженности кривой профиля по меньшей мере один относительный максимум Rmmax n, для которого справедливо:

0,430 Dn≤Rmmax n<0,485 Dn,

S2) 1,60 Dn<t<3,00 Dn,

S3) профиль сечения данного конкретного шнекового элемента не имеет на расположенной впереди в направлении вращения активной боковой поверхности в области радиальной протяженности от 0,90 Rmax до Rmax угла касательной β, который больше 25°, причем угол касательной β определен как

меньший из двух углов, которые получаются при откладывании касательной к произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения не является непрерывно дифференцируемым,

меньший из двух углов, которые получаются при откладывании касательной к произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения не является непрерывно дифференцируемым,

и равный 0° в произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения непрерывно дифференцируем.

и равный 0° в произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения непрерывно дифференцируем.

2. Устройство дегазации по п. 1, отличающееся тем, что шнековые элементы SE имеют модульную конструкцию и состоят из центрального вала и шнековых элементов, имеющих приемное отверстие для центральных валов, или представляют собой шнеки в виде одной детали, или же шнековые валы, состоящие из отдельных сегментов, которые изготовлены в виде одной детали.

3. Устройство дегазации по п. 1, отличающееся тем, что у экструдера имеется корпус и n=1-16, особо предпочтительно n=1-12, крайне предпочтительно n=2-8, а еще более предпочтительно n=2 сверленых отверстия в корпусе Bn.

4. Устройство дегазации по п. 1, отличающееся тем, что в том случае, когда n больше 1, сверленые отверстия в корпусе Bn проходят друг в друга и предпочтительно расположены параллельно.

5. Устройство дегазации по п. 1, отличающееся тем, что экструдер выполнен как одновальный или многовальный экструдер, в частности двухвальный экструдер или кольцевой экструдер.

6. Устройство дегазации по п. 1, отличающееся тем, что экструдер имеет по меньшей мере одну зону диспергирования.

7. Устройство дегазации по п. 1, отличающееся тем, что шнековые элементы SE удовлетворяют условиям признаков S1) и S2), или S2) и S3), или S1) и S3), или всех трех признаков S1), S2) и S3).

8. Устройство дегазации по п. 1, отличающееся тем, что последняя зона дегазации экструдера в направлении подачи экструдера (14), а предпочтительно все зоны дегазации оснащены шнековыми элементами SE.

9. Устройство дегазации по п. 1, отличающееся тем, что число зон дегазации составляет от 1 до 20, предпочтительно от 1 до 10 и особо предпочтительно от 2 до 8.

10. Устройство дегазации по п. 1, отличающееся тем, что оно имеет по меньшей мере одну зону дегазации, которая расположена перед зоной подачи (4) в направлении перемещения экструдера (14).

11. Устройство дегазации по п. 1, отличающееся тем, что дегазационные отверстия (16) и дегазационные купола (17) выполнены так, что они эффективно препятствуют выходу содержащей полимер среды или уменьшают масштабы выхода, а в частности имеют одновальные или многовальные, в особенности двухвальные запорные шнеки, которые смонтированы на отверстиях для дегазации, и которые при эксплуатации осуществляют перемещение внутрь экструдера, или же ролики или ремни, которые расположены на внутренней стороне дегазационных отверстий, чтобы двигать содержащую полимер среду либо же, соответственно, содержащий полимер продукт обратно в экструдер.

12. Устройство дегазации по п. 1, отличающееся тем, что дегазационные отверстия (15) снабжены покрытиями, уменьшающими или предотвращающими налипание материала на поверхность.