Настоящее изобретение касается способа дегазации эластомерсодержащих сред, в частности растворов и дисперсий эластомеров, а также устройств дегазации для реализации указанного способа.

Способ экструзии широко применяется при производстве, предварительной обработке и переработке полимеров. Здесь и далее под экструзией понимается обработка среды в одношнековом или многошнековом экструдере.

При производстве полимеров экструзия находит промышленное применение для удаления летучих компонентов, таких как мономеры, олигомеры, а также добавки и растворители, из полимерсодержащих сред (Klemens Kohlgrüber. Twin-Screw Extruders, Hanser Verlag München 2007 [1], стр. 192-212). Далее, при необходимости, во время экструзии можно дополнительно осуществлять химическую модификацию полимера, например, с помощью прививки, модификацию функциональных групп или модификацию молекулярного веса с помощью целенаправленного увеличения или уменьшения молекулярного веса или же полимер можно конфекционировать, например, с помощью добавления присадок.

Наряду с преимуществами, экструзия имеет недостаток, заключающийся в том, что, в частности, в областях гребня шнековых элементов, обычно применяемых в экструдерах в качестве обрабатывающих элементов, происходит диссипация особенно большого количества энергии в подвергаемых экструзии полимерсодержащих средах, что может привести к сильным локальным перегревам. Эти локальные перегревы могут привести к повреждениям продукта, таким как изменение запаха, цвета, химического состава, или к образованию неоднородностей в продукте, например, желеобразных включений или сгустков.

Примеры повреждений различных полимеров при локальном перегреве описаны, например, в WO2009/153000 A со стр. 22, строка 7 до стр. 24, строка 25.

В частности, такие каучуки, как полибутадиеновый (BR), натуральный (NR), полиизопреновый (IR), бутиловый (HR), хлорбутиловый (CIIR), бромбутиловый (BIIR), стирол-бутадиеновый (SBR), полихлоропреновый (CR), бутадиенакрилонитрильный (NBR), частично гидрированный бутадиенакрилонитрильный (HNBR), а также этилен-пропилен-диеновые сополимеры (EPDM) при слишком высоких температурах склонны к образованию полимерной сетки и коллоидных гелевых структур, что ведет к существенному ухудшению механических свойств получаемых из них продуктов. Хлорированный и бромбутиловый каучуки, а также хлоропренкаучуки при повышенной температуре могут выделять вызывающий коррозию хлористый или бромистый водород, который, в свою очередь, катализирует дальнейшее разложение полимера.

Скорость реакции, с которой происходит повреждение полимера, зависит от температуры, а константу скорости реакции k(T) можно описать уравнением Аррениуса:

k(T)=A*exp(-EA/(R*T)).

В данном уравнении k - константа скорости реакции, T - абсолютная температура в градусах Кельвина [K], A - предэкспоненциальный множитель, EA - энергия активации [Дж/моль], а R - универсальная газовая постоянная [Дж/(моль*К)].

По этой причине, с энергетической точки зрения, способ экструзии полимерсодержащих сред также принципиально следует реализовывать таким образом, чтобы средний прирост температуры был как можно ниже, а также по возможности избегать локальных пиков температуры, которые встречаются, например, в областях гребня шнекового элемента с классическим профилем шнека типа "Эрдменгер" согласно уровню техники.

В частности, для удаления из полимерсодержащих сред летучих компонентов, например, остатков растворителя или воды, кроме того, предпочтительно за счет геометрии шнека добиться высокой степени обновления поверхности, которая способствует удалению летучих компонентов.

Согласно уровню техники существует множество подходов к решению этих проблем.

Из DE 1 180 718 A известен двухвальный шнековый экструдер с односкоростными обрабатывающими и шнековыми элементами. В сечении внешний контур шнековых элементов состоит из дуг. Активная поверхность, расположенная в направлении вращения, имеет внешний контур, состоящий из трех дуг, центральные точки которых находятся или на внешнем радиусе, или на продольной оси шнековых элементов. Недостаток заключается в том, что шнековые элементы обеспечивают лишь незначительную гибкость при регулировке сдвиговых и/или растягивающих течений, действующих на обрабатываемый материал.

В WO2009/152968 и WO2011/039016 предлагаются обрабатывающие элементы для экструдеров, в частности шнековые элементы, которые, благодаря своей округлой форме обеспечивают во время экструзии меньший подвод энергии в полимерсодержащие среды.

Из EP 1 617 985 A1 известна установка для предварительной обработки, а также способ дегазации бимодальных полиолефинов. В установке для предварительной обработки имеются два последовательно расположенных одинаково направленных двухвальных шнековых экструдера, причем если смотреть на второй экструдер в направлении подачи, то видна зона дегазации для дегазации предварительно обрабатываемых полиолефинов. Недостаток этой установки для предварительной обработки состоит в том, что эффективность дегазации, то есть степень удаления нежелательных летучих компонентов, незначительна.

Из EP 0861717 A1 известен способ и устройство для переработки материалов, выделяющих большое количество газов. Экструзионное устройство состоит из главного экструдера и двух «впадающих» в него сбоку дополнительных экструдеров, так что поток газа, возникающий в зоне испарения главного экструдера, разделяется по меньшей мере на три частичных потока, которые затем отводятся из экструдеров.

EP 1 127 609 A2 предлагает способ удаления летучих компонентов из полимерсодержащей среды с помощью смесителя. При этом энергия частично подается через стенку смесителя и используется для испарения растворителя. Далее через вращающийся вал смесителя энергия подается в виде механической энергии. Поступление механической энергии через смеситель сильно зависит от вязкости продукта, что значительно ограничивает гибкость и, таким образом, привлекательность способа для его промышленной реализации.

EP 1 165 302 A1 предлагает устройство и способ дегазации пластмасс с обратной зоной дегазации и несколькими зонами дегазации в направлении подачи, причем дегазация осуществляется с помощью вакуума. Вакуум необходим для достижения низкой остаточной концентрации летучих компонентов.

В публикации «Process Machinery», часть I и II, март и апрель 2000, автор CG. Hagberg, а также в WO2010/031823 A и PCT/EP2011/054415 предлагается прямая дегазация растворов каучука с использованием расширительного бака и одного или нескольких экструдеров.

US 4,055,001 предлагает способ производства полимеров, таких как бутиловый каучук с содержанием воды менее 0,1 вес.% с применением ультразвуковых сонотродов в процессе сушки. Однако очень высокая срезывающая нагрузка, вызываемая ультразвуком, не приемлема для применения в промышленных масштабах.

US 2001/056176 A1 предлагает одноэтапный способ обогащения каучуковых растворов. При этом каучуковый раствор нагревается водяным паром, что позволяет в один этап удалить имеющиеся растворители путем дегазации под вакуумом, после чего образуются белые крошки. При этом согласно US 2001/056176 A1 для удаления летучих компонентов при низком давлении пара требуется большой объемный поток пара, что вызывает нежелательное проникновение дополнительной воды в крошки. Из EP 0 764 076A известны шнековые элементы для обработки расплавов полимера, которые благодаря асимметричным формам в режиме экструзии должны способствовать динамичной пластикации таких расплавов даже при низких температурах.

Однако вышеуказанные подходы к решению проблемы либо не применимы в отношении экструзии эластомерсодержащих сред, либо не поддаются рационализации.

Из PCT/EP2012/069201 известен способ дегазации полимерсодержащих сред, таких как расплавы полимеров, растворы полимеров и дисперсии полимеров, а также устройства дегазации для реализации вышеуказанного способа, при этом форма шнеков должна отвечать определенным геометрическим требованиям, чтобы достичь лучшего результата дегазации. В основе изобретения лежала задача разработки способа удаления летучих компонентов из эластомерсодержащих сред, который обеспечивал бы высокую эффективность дегазации в соединении с большим количеством пропускаемого эластомера при одновременно низком остаточном содержании летучих компонентов.

Таким образом, предметом изобретения является устройство, особенно хорошо подходящее для удаления летучих соединений из эластомерсодержащих сред, которое содержит по меньшей мере один экструдер, который, в свою очередь, содержит по меньшей мере:

• корпус и n отверстий Bn корпуса с соответствующими диаметрами Dn отверстий, где n - целое число от 2 до 16, более предпочтительно от 2 до 12, еще более предпочтительно от 2 до 8 и наиболее предпочтительно 2, и отверстия корпуса являются взаимопроникающими и расположены преимущественно параллельно;

• n вращаемых в одном направлении валов Wn, каждый из которых концентрически расположен в одном из отверстий Bn корпуса, имеет ось An вращения и оснащен по меньшей мере одним обрабатывающим элементом, профиль сечения которого имеет в направлении окружности

• m относительных максимумов Rmmax n относительно радиального расширения профиля сечения обрабатывающего элемента до оси An вращения вала Wn, где m - целое число от 1 до 16, предпочтительно от 1 до 8, особенно предпочтительно 1, 2, 3 или 4, более предпочтительно 1, 2 или 3 и еще более предпочтительно 2 или 3, причем по меньшей мере один относительный максимум Rmmax n является абсолютным максимумом радиального расширения Rmax n относительно радиального расширения профиля сечения обрабатывающего элемента до оси An вращения вала Wn, при этом для Rmax n справедливо, что

Rmax n<=(Dn/2);

• по меньшей мере одну зону подачи;

• одну или несколько зон дегазации, каждая из которых содержит по меньшей мере одно отверстие для выхода газов, предназначенное для выпуска летучих компонентов из эластомерсодержащей среды, находящейся в экструдере;

• по меньшей мере одну разгрузочную зону;

при этом экструдер в качестве обрабатывающих элементов содержит шнековые элементы SE, выполненные таким образом, что выполнено, по меньшей мере, следующее условие:

S1) свободное расстояние ASE между профилями шнековых элементов двух вращаемых валов, каждый из которых концентрически расположен в соседних взаимопроникающих отверстиях Bn и Bn+1 корпуса, составляет в профиле сечения при одном одинаково направленном повороте валов на 360°

i) от 0,001 до 0,2 AD, в другом варианте осуществления - от 0,005 до 0,05 AD, где AD - расстояние между осями вращения двух соседних вращаемых валов;

ii) и имеет по меньшей мере один абсолютный минимум AminSE и один абсолютный максимум AmaxSE, где AmaxSE≥1,3 AminSE, предпочтительно AmaxSE≥1,5 AminSE, особенно предпочтительно ≥5,0 AminSE и особенно предпочтительно ≥10,0 AminSE, а в другом варианте осуществления AmaxSE составляет от 1,3 до 10 AminSE, предпочтительно от 1,5 до 8,0 и особенно предпочтительно от 1,5 до 5,0.

Специалистам в данной области техники будет понятно, что исходя из условия i) AmaxSE может составлять максимум 200 AminSE.

Предпочтительно выполняется также следующее условие:

S2) профиль сечения шнековых элементов относительно радиального расширения кривой профиля имеет по меньшей мере один абсолютный максимум Rmax n, для которого справедливо следующее:

0,420 Dn<Rmax n<0,496 Dn, предпочтительно 0,420 Dn<Rmax n<0,490 Dn, предпочтительно 0,430 Dn<Rmax n<0,485 Dn, особенно предпочтительно 0,440 Dn<Rmax n<0,482 Dn и наиболее предпочтительно 0,450 Dn<Rmax n<0,480 Dn.

Рамки изобретения охватывают, наряду с явно представленными признаками и комбинациями признаков, также все произвольные комбинации предпочтительных областей, которые определены для каждого признака.

Профиль сечения в рамках изобретения означает профиль обрабатывающего элемента, в частности шнекового элемента, в ортогональной плоскости для оси An вращения вала, на котором находится обрабатывающий элемент.

Понятие «шнековые элементы» включает как обычное на сегодня модульное исполнение из основного вала и шнековых элементов, снабженных приемным отверстием для основных валов, так и шнеки в монолитном исполнении, например, цельной формы, шнековые валы, составленные из отдельных сегментов монолитного исполнения, или комбинации вышеуказанных исполнений.

Согласно изобретению, взаимопроникающие отверстия корпуса представляют собой такие отверстия, которые по меньшей мере на одном участке экструдера по длине в их совокупности в профиле сечения образуют общую полость.

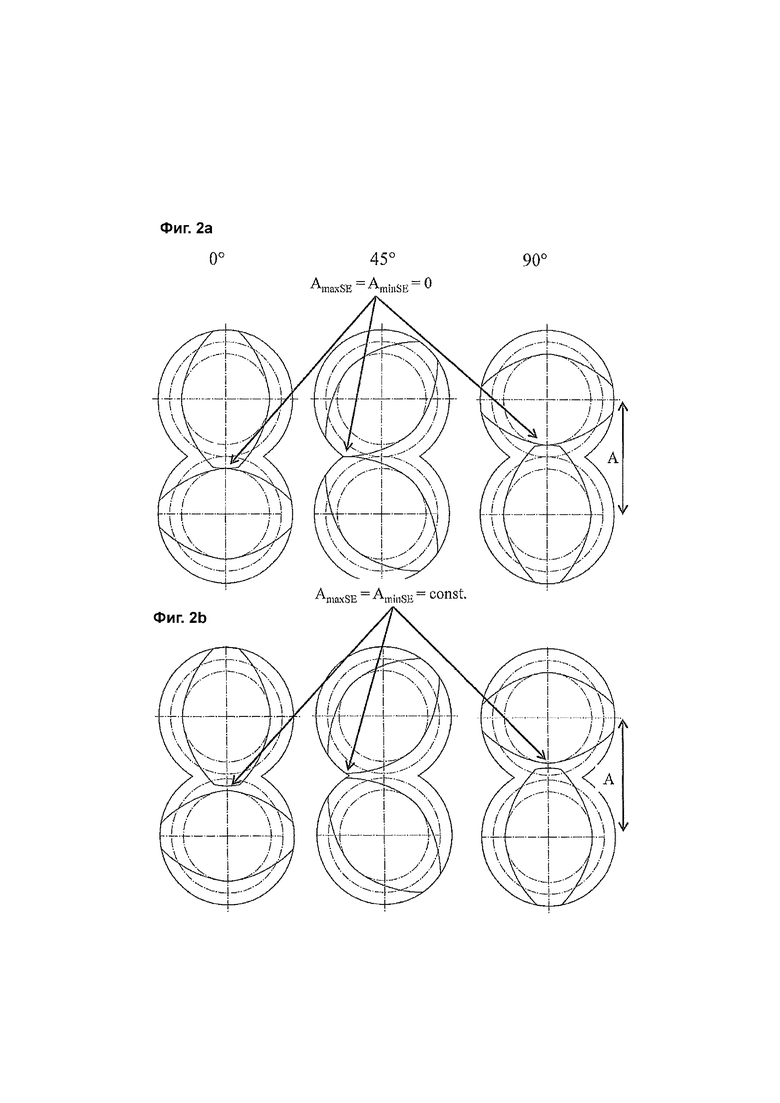

Вышеуказанные геометрические соотношения описываются посредством классического так называемого двухходового профиля типа "Эрдменгер" для двухшнекового экструдера с плотным зацеплением шнеков, как показано на фиг. 1, 2a и 2b. Профиль типа "Эрдменгер"имеет, например, два относительных максимума R1max и R2max в области зацепления шнеков, каждый из которых одновременно обладает максимальным значением Rmax относительно радиального расширения профиля сечения до осей A1 и A2 вращения.

В литературе, как и в настоящем документе, в общем шнековые элементы, которые имеют p относительных максимумов RPmax, каждый из которых составляет по меньшей мере 85%, предпочтительно по меньшей мере 95%, максимального значения Rmax относительно радиального расширения профиля сечения до оси An вращения вала Wn, обозначаются также как p-ходовой профиль шнека.

Активные поверхности, расположенные впереди относительно направления вращения, в рамках этого изобретения представляют собой области профиля сечения шнековых элементов от относительного максимума Rmmax n до следующего относительного минимума Rm min n, расположенного в направлении вращения, относительно радиального расширения профиля сечения до оси An вращения вала Wn. Если относительный максимум Rmmax n или относительный минимум Rmmin n - это единственная точка, то она, согласно определению, не является составной частью ни активной поверхности (Fakt), ни пассивной поверхности (Fpass). То же правило действует для центральной точки M (центральная точка, согласно определению) области гребня, которая, например, на протяжении всего угла гребня KW имеет один плоский максимум относительно функции R(ϕ) профиля шнека, где ϕ - угол в направлении вращения относительно оси A1 или A2. В этом случае, как показано на фиг. 1, область между центральной точкой плоского максимума и конечной точкой относительного максимума в направлении вращения шнекового элемента согласно определению также является частью активной поверхности Fakt. Конечная точка относительного максимума в направлении вращения шнекового элемента в профиле типа "Эрдменгер", показанном на фиг. 1, представляет собой точку пересечения Sp.

Далее на фиг. 1 для примера приведен радиус 0,9 Rmax и видно, что точка пересечения Sp дуги гребня и дуги поверхности находится за пределами этого радиуса, то есть между 0,9 Rmax и Rmax, а в профиле наблюдается излом, образующий кромку на шнековом элементе. Кроме того, на фиг. 1 показаны касательные T1 дуги гребня и T2 дуги поверхности, а также заключенный между касательными T1 и T2 малый угол β, который для показанного профиля типа "Эрдменгер"составляет приблизительно 34°.

Устройство профилей типа "Эрдменгер", показанное на фиг. 1, является полностью самоочищающимся. Для одинаково направленного вращения валов A1 и A2 с углами 0°, 45° и 90° показанное на фиг. 2а для этого устройства свободное расстояние ASE является постоянным и составляет 0, то есть каждое из расстояний AmaxSE и AminSE также равно 0, то есть условие S1) не выполнено. Максимальное радиальное расширение профиля сечения обрабатывающего элемента составляет Rmax=(Dn/2)=29 мм, то есть условие S2), описываемое в литературе как радиальный зазор, также не выполнено. Расстояние между осями AD вращения двух соседних вращаемых валов A1 и A2 составляет здесь 48 мм. Специалистам в данной области техники известно, что на практике постоянный зазор AmaxSE, не равный 0, обычно используется, чтобы избежать механического повреждения вращающихся частей.

На фиг. 2b показано устройство профилей типа "Эрдменгер", как на фиг. 2a, но при этом расстояние AD между осями A1 и A2 вращения увеличено на 1,5 мм до 49,5 мм, чтобы добиться зазора между шнековыми элементами. Максимальное радиальное расширение шнековых элементов Rmax=(Dn/2) здесь также составляет 29 мм. Свободное расстояние ASE при одинаково направленном вращении валов A1 и A2 на 360° остается постоянным и составляет в среднем приблизительно 0,03 расстояния AD между осями. Характер изменения свободного расстояния ASE воспроизведен на фиг. 3 для угла поворота от 0 до 90°. Из-за симметрии элементов характер изменения повторяется и для следующих четвертей оборота. В устройстве, показанном на фиг. 2а, условия S1) и S2) также не выполняются.

На фиг. 2c показано соответствующее изобретению устройство профилей шнека, полученных из профиля типа "Эрдменгер"с уменьшенным диаметром головки. Расстояние ASE варьируется при одинаково направленном вращении валов A1 и A2 на 360°. Характер изменения свободного расстояния ASE воспроизведен на фиг. 4 для угла поворота от 0 до 90°. Из-за симметрии элементов характер изменения повторяется для следующих четвертей оборота и здесь. AmaxSE составляет 1,45 мм или 0,03 AD D. AminSE составляет 0,31 мм или 0,0064 AD D. AD равно 48 мм. AmaxSE=4,7 AminSE. Следовательно, условие S1) выполнено.

Благодаря уменьшению диаметра головки одновременно появляется радиальный зазор. Максимальное радиальное расширение шнековых элементов составляет Rmax=0,4743 Dn. Следовательно, условие S2) также выполнено.

Показанный на фиг. 2с профиль шнека получается из стандартного профиля типа "Эрдменгер", см. правила конструирования в [1]. Для этого, например, наружный диаметр контура принимается 57,8 мм, а расстояние между осями - 47,8 мм. С этими значениями сначала создаются профили, как описано в [1], в качестве точно соскабливающего контура. Затем расстояние между осями увеличивается до 48 мм (увеличение расстояния между осями). Далее вокруг оси вращения профиля проводится окружность с радиусом 27,65 мм. Эта окружность с радиусом 27,65 мм образует новую наружную поверхность профиля. При этом профиль остается симметричным. Речь идет о двухходовом профиле; соответственно, оба хода получаются с новым наружным радиусом 27,65 мм.

Свобода выбора геометрии в рамках условий S1) и предпочтительно дополнительно S2) является высокой, а специалистам в данной области техники достаточно знакомы способы конструирования соответствующих шнековых элементов и геометрии сечения для того, чтобы, например, исходя из заданного, точно соскабливающего профиля шнека спроектировать радиальные зазоры и свободные расстояния ASE. Известными способами для этого являются, например, возможности увеличения расстояния между осями, эквидистант продольных сечений и пространственные эквидистант, описанные в [1] (главы 2.5.2 и 5). При увеличении расстояния между осями конструируется профиль шнека с меньшим диаметром и раздвигается на сумму зазора между шнеками. В способе эквидистант продольного сечения кривая профиля продольного сечения откладывается параллельно оси вращения соответствующего элемента на половину зазора между шнековыми элементами перпендикулярно кривой профиля внутрь, в направлении к оси вращения. В способе пространственных эквидистант, исходя из пространственной кривой, на которой очищаются шнековые элементы, шнековый элемент уменьшается в направлении, перпендикулярном поверхностям точно соскабливающего профиля, на половину зазора между шнеками. Предпочтительно использовать эквидистанты продольных сечений и пространственные эквидистанты, более предпочтительно использовать пространственные эквидистанты.

В качестве примера на фиг. 7-11 также показаны соответствующие изобретению устройства профилей шнека, которые были получены следующим образом.

За основу во всех случаях был взят точно соскабливающий контур, показанный на фиг. 1, с наружным диаметром 58 мм и расстоянием A между осями 48 мм. Конструирование осуществлялось, как описано в [1]. Исходя из этого были выполнены следующие модификации.

Фиг. 7: дуга с радиусом 46 мм была рассчитана так, чтобы обе конечные точки гребней сохраняли профиль типа "Эрдменгер". Благодаря этому между основанием поверхности и гребнем получился зазор 3,6 мм.

Фиг. 8: гребень был модифицирован окружностью радиусом 13 мм на одной стороне. Центральная точка этой окружности лежала на оси симметрии профиля типа "Эрдменгер". Окружность радиусом 13 мм была рассчитана так, чтобы оставался плавный переход к остающемуся гребню исходного профиля типа "Эрдменгер".

Фиг. 9: от центральной точки гребня исходного профиля типа "Эрдменгер" была протянута прямая линия под углом 50° к оси симметрии исходного профиля типа "Эрдменгер".

Фиг. 10: параллельная линия к оси симметрии исходного профиля типа "Эрдменгер" была протянута на расстоянии 16 мм от оси симметрии. Вследствие этого была удалена часть основания поверхности, и появился частично больший зазор между гребнем и основанием поверхности.

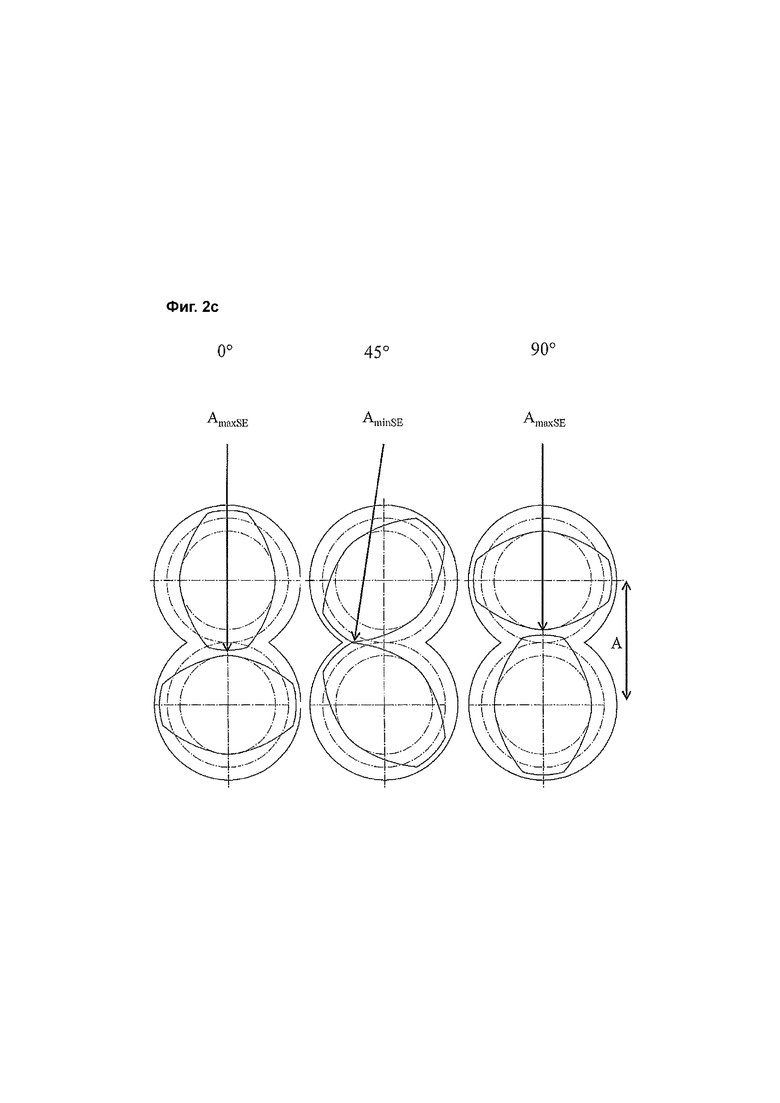

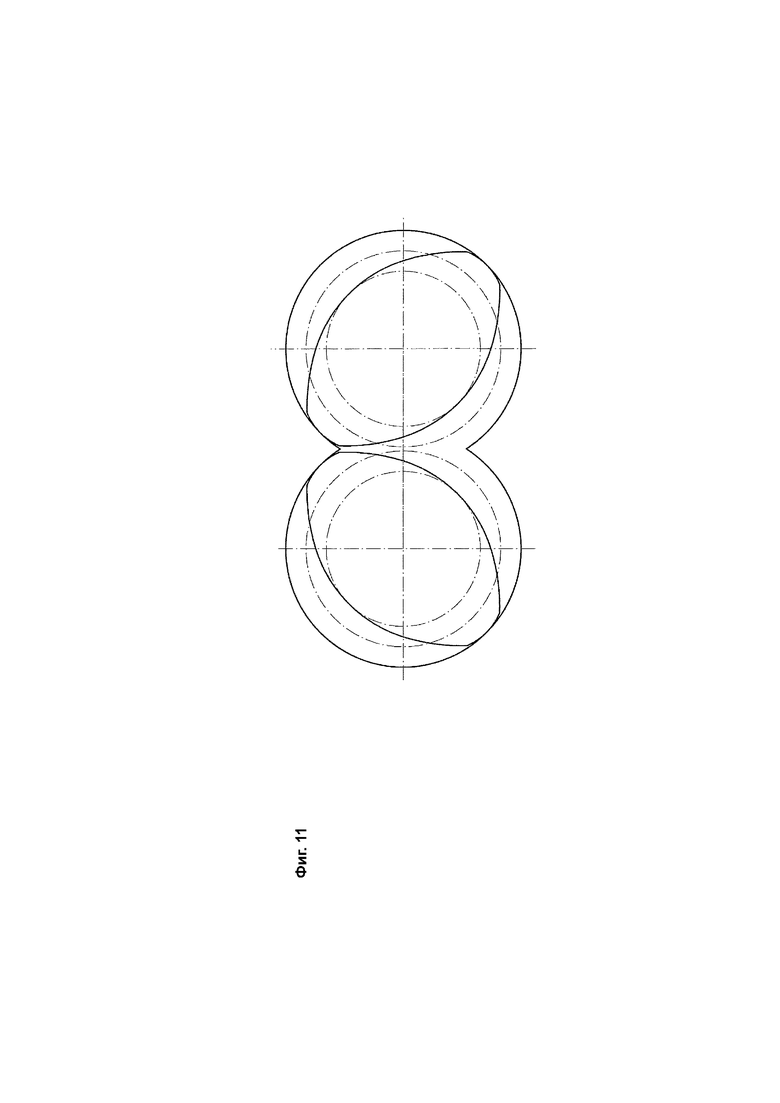

Фиг. 11: Показанный профиль отличается от обычного профиля типа "Эрдменгер". Лежащий в его основе самоочищающийся профиль конструировался для расстояния 48 мм с наружным диаметром 58 мм и состоит из 3 дуг на каждый квадрант. В самоочищающемся профиле радиус окружности впадин составляет 33 мм, радиус поверхности - 48 мм, а радиус окружности вершин - 15 мм. Радиус впадин и радиус поверхности переходят друг в друга тангенциально, при этом между окружностью впадин и окружностью вершин появляется точка острого излома. Для того чтобы достичь вариации зазора ASE по направлению окружности, центральная точка окружности поверхности была смещена на 1 мм, из-за чего радиус поверхности увеличился до 48,5 мм. Если расстояние между осями дополнительно возрастает до 49 мм, то получается AminSE=0,02 AD D и AmaxSE=0,032 AD. AmaxSE=1,6 AminSE. Конструкция профиля показана на фиг. 12. ASE в зависимости от угла поворота показано на фиг. 13.

Согласно изобретению могут применяться также шнековые элементы, профиль сечения которых полностью представляется непрерывно дифференцируемой кривой профиля, до тех пор, пока эти элементы отвечают условию S1) и предпочтительно также условию S2).

В других вариантах осуществления изобретения экструдер содержит корпус с числом отверстий B n корпуса n=от 2 до 16, особенно предпочтительно n=от 2 до 12, особенно предпочтительно n=от 2 до 8 и еще более предпочтительно n=2.

Отверстия Bn корпуса являются взаимопроникающими и расположены преимущественно параллельно.

Согласно изобретению подходящие виды экструдеров, содержащие по меньшей мере один корпус и n отверстий Bn корпуса с диаметрами Dn, где n - целое число от 2 до 16, особенно предпочтительно от 2 до 12, еще более предпочтительно от 2 до 8 и наиболее предпочтительно 2, при этом отверстия корпуса являются взаимопроникающими и расположены преимущественно параллельно, представляют собой, например, двухвальные экструдеры, планетарно-вальцовые экструдеры или кольцевые экструдеры, при этом двухвальные экструдеры или кольцевые экструдеры являются предпочтительными, а двухвальне экструдеры являются более предпочтительным. Согласно изобретению валы двухвального экструдера вращаются в одном направлении.

В одном варианте осуществления по меньшей мере один экструдер имеет по меньшей мере одну зону диспергирования. В зоне диспергирования к полимеру могут подаваться, например, разделяющие агенты или другие присадки. Обрабатывающими элементами зоны диспергирования могут быть, например, смесительные элементы, зубчатые блоки, зубчатые диски или зубчатые перемешивающие элементы. Возможный дальнейший выбор подходящих элементов см. в [1].

В области активной поверхности шнекового элемента подвергающаяся экструзии эластомерсодержащая среда при вращении вала Wn экструдера выдавливается в отверстии Bn корпуса в сужающийся клин. При этом возникают сдвиговые и растягивающие течения, которые приводят, особенно при дегазации согласно изобретению, к высокому обновлению поверхности и, тем самым, к улучшенной диффузии летучих компонентов из полимерсодержащей среды.

Неожиданно было установлено, что пропускную способность и эффективность дегазации экструдеров можно заметно повысить, если использовать в экструдере в качестве обрабатывающих элементов шнековые элементы, отвечающие условию S1) и предпочтительно также условию S2).

Даже без научных исследований, собственное изучение экструдера с прозрачным корпусом согласно изобретению показало, что в эластомерсодержащих средах при росте дегазации и, соответственно, повышении вязкости в экструдере начинают появляться веревкообразные образования, которые особенно хорошо размягчаются благодаря варьируемому свободному расстоянию ASE между соседними шнековыми элементами и предпочтительно дополнительному радиальному зазору согласно S2) между шнековыми элементами и стенкой корпуса. Таким образом, обеспечивается особенно высокая степень обновления поверхности и дегазации.

Было установлено, что шнековые элементы, отвечающие условию S1) и предпочтительно также условию S2), несмотря на высокую эффективность дегазации, поддерживают настолько незначительный подвод энергии, что описанных выше повреждений экструдируемых эластомеров можно в значительной мере или полностью избежать. Этот эффект используется особенно полно тогда, когда шнековые элементы, отвечающие вышеупомянутым условиям, применяются по меньшей мере в одной зоне дегазации. Предпочтительно, чтобы соответствующими шнековыми элементами была оснащена, по меньшей мере, последняя зона дегазации экструдера. В другом варианте осуществления соответствующими шнековыми элементами оснащены все зоны дегазации экструдера. Количество зон дегазации принципиально не ограничено и может составлять в экструдере, например, от 1 до 20, предпочтительно от 1 до 10 и особенно предпочтительно от 2 до 8. Зоны дегазации обычно располагаются в направлении подачи экструдера после зоны подачи, при этом предпочтительно, чтобы по меньшей мере одна зона дегазации располагалась в направлении подачи экструдера перед зоной подачи (так называемая обратная зона дегазации).

Специалисты в данной области техники знают, что зоны дегазации обычно включают по меньшей мере одно отверстие для выхода газов в корпусе экструдера, которое впадает в так называемые раструбы для выхода газов, которые, в свою очередь, связаны газоотводными устройствами с устройством обогащения, в котором летучие соединения, удаляемые из полимерсодержащих сред, конденсируются. Давление в зонах дегазации или в раструбах для выхода газов регулируется предпочтительно насосами, в частности вакуумными насосами.

Летучие соединения, удаляемые из эластомерсодержащей среды через отверстия для выхода газов и раструбы для выхода газов при этом склонны увлекать за собой эластомеры или продукты, что в худшем случае может привести к засорению отверстий для выхода газов и раструбов для выхода газов.

Поэтому в предпочтительном варианте осуществления изобретения отверстия для выхода газов и раструбы для выхода газов выполнены так, что они эффективно сокращают или предотвращают выход эластомерсодержащих среды или продукта.

Подходящие средства достижения этой цели представляют собой одно- или многовальные, в частности двухвальные блокировочные шнеки, которые устанавливаются в отверстиях для выхода газов и предназначены для осуществления транспортировки в направлении экструдера, или ролики или ремни, расположенные на внутренней стороне отверстий для выхода газов, чтобы перемещать эластомерсодержащие среду или продукт обратно в экструдер. Альтернативно или в дополнение к вышеназванным средствам на отверстия для выхода газов могут наноситься покрытия, которые снижают или предотвращают налипание материала на поверхность. Примеры пригодных покрытий представляют собой, например, алмазоподобный углерод (DLC), этилен-тетрафторэтилен (ETFE), политетрафторэтилен (PTFE) и сплавы никеля.

Давление в отверстиях для выхода газов и раструбах для выхода газов составляет, например, от 1 гПа до 2000 гПа, предпочтительно от 5 гПа до 900 гПа.

В альтернативном варианте осуществления в зонах дегазации используются шнековые элементы, отвечающие следующему условию:

S3) Шнековые элементы SE имеют высоту подъема t, для которой справедливо следующее:

1,38 Dn<t<5,00 Dn, предпочтительно 1,60 Dn<t<3,00 Dn, особенно предпочтительно 1,80 Dn<t<2,50 Dn и еще более предпочтительно 1,90 Dn<t<2,40 Dn.

Если в направлении подачи экструдера после зоны подачи имеется несколько зон дегазации, то между отдельными зонами дегазации следует предусмотреть зоны нарастания давления и предпочтительно дополнительные элементы подпора, чтобы герметизировать отдельные зоны дегазации относительно друг друга, обеспечив, таким образом, прогрессирующую дегазацию в направлении подачи экструдера. В этом случае зоны дегазации могут функционировать при различных давлениях, в частности при обычно снижающихся в направлении подачи экструдера, давлениях.

В то время как зоны дегазации обычно представляют собой так называемые частично заполненные зоны с объемным коэффициентом заполнения приблизительно 0,1-0,6, предпочтительно 0,3-0,5, в зонах нарастания давления и, при необходимости, в элементе подпора достигается объемный коэффициент заполнения 1. Здесь речь идет уже о полностью заполненных зонах или участках.

В качестве обрабатывающих элементов в зонах нарастания давления могут использоваться, например, обычные, также не соответствующие изобретению шнековые элементы с высотой подъема t меньше, чем в зонах дегазации.

В качестве элементов подпора могут применяться, например, элементы обратной подачи, элементы прямой подачи с малой высотой подъема, смесительные блоки, подпорные шайбы, зубчатые перемешивающие элементы или в целом элементы с низким объемом подачи.

Экструдер может также иметь, например, по меньшей мере одну зону диспергирования для подачи, например, разделяющих агентов или других присадок в эластомерсодержащую среду. Неожиданно было установлено, что дисперсия особенно хорошо функционирует в экструдере, если по меньшей мере одна зона диспергирования в качестве обрабатывающих элементов имеет шнековые элементы, отвечающие следующим условиям:

S1) с вышеназванными значениями, включая их предпочтительные области; и/или

S2) с вышеназванными значениями, включая их предпочтительные области; и/или

S4) с высотой подъема t 1,50 Dn<t<12,00 Dn, предпочтительно 1,60 Dn < t < 10,00 Dn и особенно предпочтительно 2,00 Dn<t<9,00.

В зоне диспергирования предпочтительно использовать шнековые элементы, отвечающие условиям S1) и S4) или S1) и S2), но особенно предпочтительно использовать в зоне диспергирования шнековые элементы, отвечающие условиям S1), S2) и S4).

Если для улучшения дегазации в эластомерсодержащую среду необходимо подавать разделяющие агенты, предпочтительно разместить зоны диспергирования в направлении подачи экструдера перед зонами дегазации.

В одном варианте осуществления перед зонами дегазации в направлении подачи экструдера, по меньшей мере, частично установлены элементы понижения давления.

Элементы понижения давления могут представлять собой, например, вращающиеся или фиксированные перфорированные пластины.

Такие перфорированные пластины известны, например, из JP 59 048136 A, US 3 501 807, DE 34 31 063, DE 623 903 и PCT/EP2011/062636.

В качестве элементов понижения давления могут также использоваться, например, элементы обратной подачи, элементы прямой подачи с очень малым подъемом, смесительные блоки или подпорные шайбы.

В предпочтительном варианте осуществления используются неподвижные перфорированные пластины, которые жестко связаны с корпусом во время работы, однако являются демонтируемыми и имеют по одному приемному отверстию для приема каждого вала, предусмотренного в экструдере, а также предпочтительно служат в качестве скользящего уплотнения для валов. Радиальное расстояние s от приемного отверстия до вала по отношению к диаметру отверстия D корпуса составляет предпочтительно 0,001≤s/D≤0,02, предпочтительно 0,002≤s/D≤0,01 и особенно предпочтительно 0,003≤s/D≤0,006.

Перфорированные пластины имеют одно или несколько, предпочтительно множество, высверленных отверстий, при этом диаметр d высверленного отверстия составляет, например, 1 мм≤d≤6 мм, предпочтительно 1,5 мм≤d≤5 мм и особенно предпочтительно 2 мм≤d≤4 мм.

В еще одном также предпочтительном варианте осуществления перфорированные пластины выполнены из нескольких частей, предпочтительно из двух частей, таким образом, что их можно извлекать из корпуса, не снимая валов.

Особое преимущество использования перфорированных пластин состоит в том, что проходящая через перфорированные пластины эластомерсодержащая среда в соответствующей полости зоны дегазации приобретает веревкообразную форму и, таким образом, площадь ее поверхности становится больше, чем у полимерсодержащей среды перед пластинчатой фильерой. Благодаря этому летучие соединения могут легко выходить из эластомерсодержащей среды и отделяться от нее.

В целом, экструдер может иметь одно или несколько отверстий подачи для подачи присадок, которые в принципе могут располагаться в любом месте экструдера, предпочтительно за пределами зон дегазации и предпочтительно в зонах диспергирования, если таковые имеются.

Примеры добавок, которые можно подавать через отверстия для подачи, в частности для продуктов из (гало)бутилкаучуков, включают стабилизаторы, акцепторы кислот, такие как ESBO (эпоксидированное соевое масло), стеараты, такие как стеараты кальция, антиоксиданты и т. п. Примеры подходящих антиоксидантов включают стерически затрудненные фенолы, такие как бутилгидрокситолуолы и их производные, такие как Irganox 1010 и 1076, амины, меркаптобензимидазолы, некоторые фосфиты и т. п.

Альтернативно или дополнительно добавки могут также подаваться уже в полимерную среду PM перед входом в устройство дегазации или, если они жидкие, в экструдер вместе с разделяющим агентом.

Специалистам в данной области техники известно, что радиальные зазоры могут быть фиксированными или изменяемыми в определенных пределах. Можно также смещать профиль шнека в пределах радиальных зазоров.

Предпочтительные материалы, из которых обычно изготовляют шнековые элементы, представляют собой стали, в частности азотированные стали, хромистые, инструментальные и высококачественные, а также металлические композитные материалы, изготовление методом порошковой металлургии, на основе железа, никеля или кобальта. Далее следуют сплавы на основе никеля, а также неметаллические материалы, такие как керамика.

Устройство дегазации согласно изобретению также может содержать перед экструдером предварительный экструдер или предварительный смеситель, выполненные в виде дегазирующего экструдера или дегазирующего смесителя соответственно.

Такие устройства в принципе известны из EP 2 353 839 A и PCT/EP2011/054415.

В одном варианте осуществления устройства дегазации передаточная зона, соединяющая дегазирующий предварительный экструдер или дегазирующий предварительный смеситель и (главный) экструдер, может иметь по меньшей мере один, предпочтительно ровно один, элемент понижения давления в виде, например, описанных выше пластинчатых фильер.

В другом варианте осуществления устройства дегазации передаточная зона, соединяющая дегазирующий предварительный экструдер или дегазирующий предварительный смеситель и (главный) экструдер, может содержать по меньшей мере одно устройство регулирования давления, например дроссель, с помощью которого, таким образом, можно управлять подводом энергии в предварительный экструдер или предварительный смеситель.

Благодаря такой двухступенчатой конструкции устройства дегазации можно добиться высокой эффективности дегазации при одновременно большом расходе эластомерсодержащей среды.

Если используется дегазирующий предварительный экструдер, частота его вращения обычно выбирается высокой, так как подвод энергии незначителен из-за (пока еще) низкой вязкости дегазируемой полимерсодержащей среды. Таким образом, перед подачей в (главный) экструдер содержание летучих соединений можно заметно понизить.

Для еще большего повышения эффективности дегазации перед дегазирующим предварительным экструдером или дегазирующим предварительным смесителем можно установить одно или несколько дополнительных устройств обогащения.

Такие устройства обогащения могут представлять собой, например, испарители мгновенного действия и циклоны, достаточно известные из уровня техники.

В одном варианте осуществления устройство обогащения содержит по меньшей мере

• один нагреватель в соединении с дегазирующей емкостью, при этом нижняя часть дегазирующей емкости соединена с насосом, а верхняя часть дегазирующей емкости соединена по меньшей мере с одним газоотводным устройством;

• один нагревательный элемент в соединении с насосом устройства обогащения и зоной подачи экструдера или предварительного экструдера, или предварительного смесителя.

В свете этого изобретения понятие «в соединении» означает непосредственные или косвенные соединения, причем косвенные соединения могут быть выполнены, например, с помощью шлангов или труб. Кроме того, понятие «в соединении» включает опцию, согласно которой между узлами или средствами, находящимися в соединении, расположены другие узлы или средства.

Соответствующие устройства обогащения достаточно известны из WO2010/031823 A.

Дополнительные признаки, преимущества и подробности изобретения приводятся ниже в описании примеров осуществления.

Устройство дегазации согласно изобретению, включая его конструктивные исполнения, описанные выше и ниже, подходит для применения, в частности, в способе дегазации эластомерсодержащих сред, ввиду чего еще одним предметом изобретения является способ удаления летучих соединений из эластомерсодержащей среды (EM), которая содержит по меньшей мере один эластомер и по меньшей мере одно летучее соединение, который включает по меньшей мере следующие этапы:

a) подачу эластомерсодержащей среды (EM) в устройство дегазации согласно изобретению, при этом оно работает так, что летучие соединения удаляются из эластомерсодержащей среды (EM) через отверстия для выхода газов устройства дегазации и, таким образом, содержание летучих соединений в эластомерсодержащей среде (EM) уменьшается, и при выгрузке из устройства дегазации полимер из эластомерсодержащей среды выходит в виде продукта P, который уже имеет меньшее содержание летучих соединений, чем подаваемая в устройство дегазации эластомерсодержащая среда (EM), и имеет предпочтительно общее содержание летучих соединений 1 вес.% или менее, предпочтительно 0,5 вес.% или менее, особенно предпочтительно 0,1 вес.% или менее исходя из массы эластомера.

Эластомерсодержащие среды (EM) согласно изобретению представляют собой среды, которые содержат по меньшей мере один эластомер и по меньшей мере одно летучее соединение.

Эластомеры могут представлять собой натуральные или синтетические эластомеры, предпочтительно со средневесовым молекулярным весом более 2000 г/моль, особенно предпочтительно более 5000 г/моль и еще более предпочтительно от 20 000 до 2 000 000 г/моль.

Примеры натуральных и синтетических эластомеров включают бутадиен-стирольные каучуки, например растворенный бутадиен-стирольный каучук (SSBR) или эмульгированный бутадиен-стирольный каучук (ESBR), натуральные каучуки (NR), бутадиеновые каучуки (BR), например неодим-бутадиеновый каучук (NdBR), литий-бутадиеновый каучук (LiBR) и кобальт-бутадиеновый каучук (CoBR), изопреновые каучуки (IR), этилен-пропилен-диеновые каучуки, например этилен-пропилен-диеновые (класса M) каучуки (EPDM), этилен-пропиленовые каучуки, нитрильные каучуки, например акрилонитрил-бутадиеновые каучуки (NBR), гидрированные нитрильные каучуки (HNBR), бутилкаучуки, например изобутен-изопреновый каучук (IIR), галобутиловые каучуки, например хлорбутиловый каучук (CIIR) и бромбутиловый каучук (BIIR), или изготовленные из галобутиловых каучуков путем обмена с аминами или фосфинами иономеры, преимущественно такие, которые получаются путем обмена BIIR с третичными фосфинами, хлоропреновые каучуки (CR), этилен-винилацетатные каучуки (EVA и EVM), полиуретановые каучуки, гуттаперчу, фторсодержащие каучуки, силиконовые каучуки, сульфидные каучуки, хлорсульфонил-полиэтиленовые каучуки, а также произвольные смеси названных эластомеров.

В связи с данным изобретением понятие «бутилкаучук» означает сополимеры изобутилена и по меньшей мере еще одного сомономера, при этом по меньшей мере один сомономер имеет сопряженные двойные связи. Предпочтительный бутилкаучук представляет собой сополимер изобутилен(2-метилпропена) и изопрен(2-метилбута-1,3-диена), который называется также «изобутен-изопреновый каучук» или сокращенно IIR. На одной молярной основе содержание изопрена в полимере составляет от 0,001 до 10 мол.%, предпочтительно от 0,5 до 8% мол. и более предпочтительно от l,8 до 2,3 мол.%. IIR состоит из линейных полиизобутиленовых цепочек с беспорядочно распределенными звеньями изопрена. Звенья изопрена вводят ненасыщенные места в полимерную цепочку, делая возможной вулканизацию. Усредненный по массе молекулярный вес IIR Mw, находится, например, в диапазоне от 50 000 до 1 000 000 г/моль, предпочтительно от 300 000 до 1 000 000 г/моль.

Галогенированные бутилкаучуки CIIR и BIIR содержат также определенное количество галогена, который химически связан с полимером. Количество химически связанного галогена обычно находится в диапазоне от более чем 0 до 3% вес. относительно общей массы эластомера. (Гало)бутилкаучуки могли бы также содержать добавки, например, от 0,0001 до 4 на сто частей каучука (phr=частей на сто частей каучука по весу каучука), эпоксидированное соевое масло (ESBO), от 0,0001 до 5 на сто частей каучука стеарата кальция и от 0,0001 до 0,5 на сто частей каучука антиоксидантов. В зависимости от применения бутилкаучука можно использовать также другие добавки, то есть заполнители и красящие вещества.

В случае бромбутилового каучука BIIR типичное содержание брома в готовом продукте составляет от 1,5 до 2,5 вес.%, предпочтительно от 1,6 до 2,0 вес.%.

В случае хлорбутилового каучука типичное содержание хлора в готовом продукте составляет от 1,0 до 1,5 вес.%, предпочтительно от 1,15 до 1,35 вес.%.

Применяемые согласно изобретению эластомерсодержащие среды могут, например, иметь вид суспензий, паст, растворов, комковатых твердых масс, крошек или смесей указанных применяемых форм.

В рамках настоящего изобретения понятие «летучие соединения» означает соединения с точкой кипения ниже 250°C при давлении 1013 гПа. В частности, летучими соединениями являются вода и другие летучие неорганические соединения, а также летучие органические соединения. Обычно летучими органическими соединениями являются растворители, которые используются в полимеризации или в связанных с ней этапах переработки, мономеры или олигомеры, которые, например, образуются в ходе процесса полимеризации, или другие органические соединения, например присадки. Эластомерсодержащая среда EM, которую также называют цементом, содержит, например, от 3 до 98 вес.% эластомера и от 2 до 97 вес.% летучих соединений, в частности органического растворителя, или органического растворителя и воды, при этом названные выше компоненты составляют от 90 до 100 вес.%, предпочтительно от 95 до 100 вес.%, от общего веса эластомерсодержащей среды. Остаток, являющийся дополнением до 100 вес.%, могут, например, составлять неорганические или не являющиеся эластомером органические вещества, например присадки.

Органический растворитель можно, например, выбрать из группы, состоящей из линейных либо разветвленных алканов с 4-10 атомами C, предпочтительно 4-7 атомами C. Предпочтительными растворителями являются растворители, состоящие из или содержащие н-пентан, изопентан, н-гексан, циклогексан, изогексан, метилциклопентан, метилциклогексан и н-гептан, а также любые смеси, содержащие эти алканы или состоящие из них.

В одном варианте осуществления поступающая в экструдер эластомерсодержащая среда EM содержит, например, от 30 до 98 вес.% эластомера и от 2 до 70 вес.% летучих соединений, в частности органических растворителей или органических растворителей и воды, при этом названные выше компоненты составляют в сумме от 90 до 100 вес.%, предпочтительно от 95 до 100 вес.%, от общего веса полимерсодержащей среды.

Поступающая в экструдер эластомерсодержащая среда EM предпочтительно содержит от 40 до 95 вес.% эластомера и от 5 до 60 вес.% летучих соединений, в частности органических растворителей или органических растворителей и воды, при этом названные выше компоненты составляют в сумме от 90 до 100 вес.%, предпочтительно от 95 до 100 вес.%, от общего веса эластомерсодержащей среды.

Если устройство дегазации содержит располагающийся перед экструдером дегазирующий предварительный экструдер, дегазирующий предварительный смеситель или устройство обогащения, то поступающая в дегазирующий предварительный экструдер, дегазирующий предварительный смеситель или устройство обогащения эластомерсодержащая среда EM содержит, например, от 10 до 95 вес.% эластомера и от 5 до 90 вес.% летучих соединений, предпочтительно от 15 до 80 вес.% эластомера и от 20 до 85 вес.% летучих соединений и особенно предпочтительно от 15 до 70 вес.% эластомера и от 30 до 85 вес.% летучих соединений, при этом летучие соединения, в частности, представляют собой органические растворители или органические растворители и воду, при этом названные выше компоненты составляют в сумме от 90 до 100 вес.%, предпочтительно от 95 до 100 вес.%, от общего веса эластомерсодержащей среды.

Специалистам в данной области техники будет понятно, что содержание летучих соединений в эластомерсодержащей среде EM на входе в дегазирующий предварительный экструдер или дегазирующий предварительный смеситель меньше, чем на входе в подключенный далее экструдер. То же правило действует для содержания летучих соединений в эластомерсодержащей среде EM на входе в устройство обогащения, которое расположено перед дегазирующим предварительным экструдером или дегазирующим предварительным смесителем.

В таком случае поступающая в устройство обогащения эластомерсодержащая среда EM содержит предпочтительно от 5 до 80 вес.% эластомера и от 20 до 95 вес.% летучих соединений, предпочтительно от 10 до 75 вес.% эластомера и от 25 до 90 вес.% летучих соединений, при этом летучие соединения представляют собой, в частности, органические растворители или органические растворители и воду, при этом названные выше компоненты составляют в сумме от 90 до 100 вес.%, предпочтительно от 95 до 100 вес.%, от общего веса эластомерсодержащей среды.

В одном варианте осуществления изобретения возможен разогрев экструдера через корпус до 300°C или, как альтернатива, его охлаждение до указанной температуры.

В предпочтительном варианте осуществления экструдер содержит средства для эксплуатации разделенных зон при разных температурах независимо одна от другой, вследствие чего зоны могут подогреваться, не подогреваться или охлаждаться.

Материалы, которые предпочтительно используются для изготовления экструдера, не должны подвергаться коррозии и в основном должны препятствовать загрязнению эластомерсодержащей среды продукта P металлом или ионами металла.

К предпочтительным материалам, из которых можно изготовлять экструдер, относятся азотированная сталь, дуплексная сталь, нержавеющая сталь, сплавы на основе никеля, композитные материалы, например спеченные металлы, материалы, формуемые горячим изостатическим прессованием материалы, твердые износостойкие материалы, например стеллиты, металлы с покрытием, представляющим собой, например, керамику, нитрид титана, нитрид хрома и алмазоподобный углерод (DLC).

Газоотводные устройства зон дегазации могут подключаться к системе конденсации, и такому варианту также отдается предпочтение.

Как правило, система конденсации предназначается для сбора летучих соединений, удаляемых через отверстия для выхода газов газоотводными устройствами, и обычно содержит конденсатор и вакуумный насос. Для осуществления улавливания летучих соединений может использоваться любая система конденсации, известная из уровня техники.

В общем предпочтительно конденсированные летучие соединения, в соответствующих случаях после осуществления разделения фаз для отделения летучих органических соединений от воды, возвращать в процесс приготовления эластомерсодержащих сред.

После устройства дегазации могут быть подключены устройства для переработки продукта, которые преимущественно работают по принципу охлаждения.

Устройства для переработки продукта, которые работают по принципу охлаждения, содержат все известные специалисту в данной области техники устройства соответствующего назначения, например пневматические транспортеры сыпучего материала с конвективным охлаждением воздуха, вибрационные транспортеры сыпучего материала с конвективным охлаждением воздуха, вибрационные транспортеры сыпучего материала с охлаждаемыми контактными поверхностями, ленточные транспортеры с конвективным охлаждением воздуха, ленточные транспортеры с охлаждаемой лентой, системы водяного орошения и подводные грануляторы, в которых вода выполняет функцию охлаждающей среды.

Затем продукт P может подвергаться дальнейшей переработке для конечной упаковки и отгрузки. Например, (гало)бутиловый каучук охлаждается, например, до или ниже температуры 60°C, например, с помощью гидравлического пресса формуется в тюки и затем упаковывается в коробки или ящики для перевозки.

В общем повышенная скорость подачи эластомерсодержащей среды EM в зону подачи экструдера требует соответствующего повышения частоты вращения экструдера. Более того, частота вращения определяет время обработки эластомерсодержащей среды EM. Следовательно, частота вращения, скорость подачи и диаметр экструдера обычно взаимозависимы. Обычно экструдер эксплуатируют таким образом, что безразмерное значение расхода V/n*d3 устанавливают в диапазоне от приблизительно 0,01 до приблизительно 0,2, предпочтительно от приблизительно 0,015 до приблизительно 0,1, где V - объемный расход, n - частота вращения, выраженная в оборотах в минуту, а d - эффективный диаметр экструдера. Максимальные и минимальные значения скорости подачи и частоты вращения определяются, например, размерами экструдера, физическими свойствами эластомера, содержащегося в эластомерсодержащей среде EM, и целевыми значениями имеющихся в эластомере летучих соединений. Однако, пользуясь этими характеристиками, специалист в данной области техники может определить эксплуатационные параметры с помощью нескольких первоначальных экспериментов.

В одном варианте осуществления изобретения экструдер эксплуатируется при скорости подачи от 5 до 25 000, предпочтительно от 5 до 6000 килограммов в час.

В общем, дегазацию можно поддерживать как в экструдере, так и в предварительном экструдере или в предварительном смесителе путем добавления разделяющего агента, который удаляется вместе с другими летучими соединениями. Даже если разделяющий агент можно добавлять практически в любой точке экструзионного агрегата, предпочтительно осуществлять добавление за пределами зон дегазации, например в одной или нескольких зонах нарастания давления или зонах диспергирования.

Подходящими разделяющими агентами являются вещества, инертные по отношению к эластомерсодержащей среде (EM) и имеющие давление пара более 100 гПа при температуре 100°C.

Согласно изобретению понятие «инертный» означает, что разделяющий агент не вступает в химическую реакцию с полимерами или такая химическая реакция не определяется. Подходящими разделяющими агентами являются азот, двуокись углерода, инертные газы, пропан, бутан, вода или смесь перечисленных выше веществ. Количество разделяющего агента может составлять от 0,0001 до 10 вес.%, преимущественно от 0,001 до 5 вес.% и более предпочтительно от 0,1 до 2 вес.%, исходя из количества эластомера, которое получают в разгрузочной зоне экструдера.

Изобретение более подробно разъясняется с использованием примеров и фиг. 5 и 6, но не ограничивается ими.

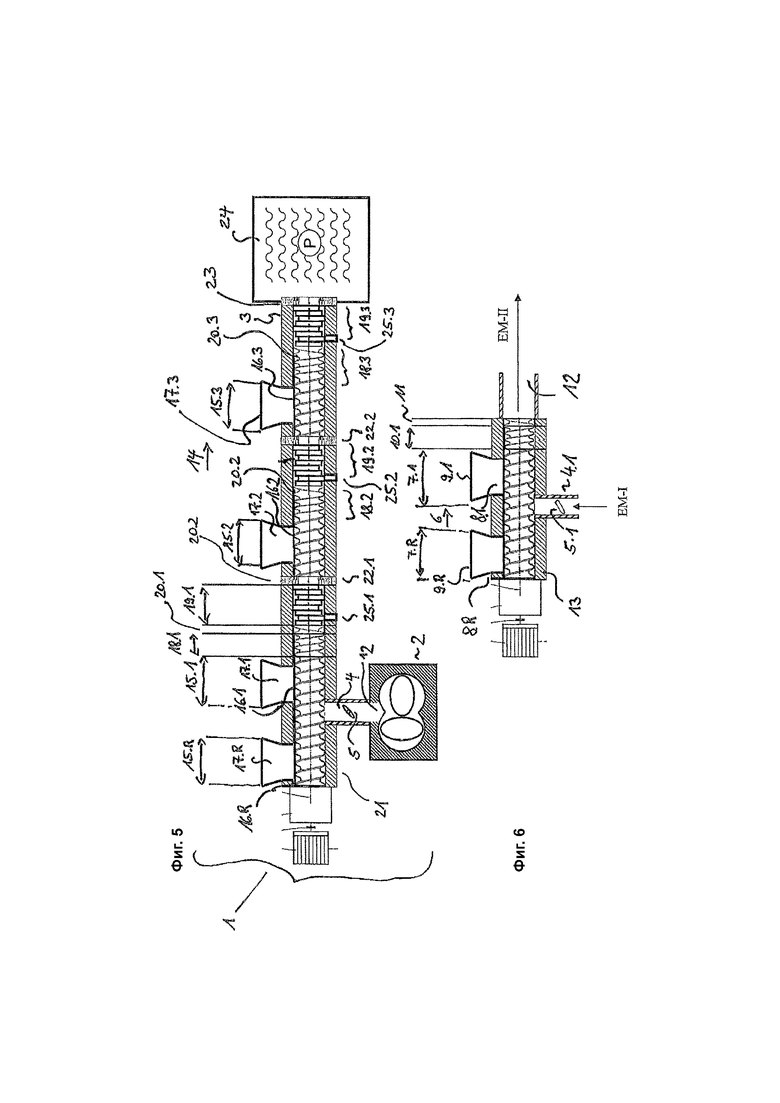

На фиг. 5 представлен продольный разрез экструдера предлагаемого в настоящем изобретении устройства дегазации, а также поперечный разрез подключенного перед экструдером предварительного экструдера.

На фиг. 6 показан продольный разрез подключенного перед экструдером предварительного экструдера.

Примеры

Аналитические способы

Содержание воды в эластомерсодержащих средах EM: Образец помещали в центрифугу и 5 минут центрифугировали при частоте вращения 4000 об/мин и комнатной температуре. Воду на дне ампулы собирали и взвешивали.

Общая концентрация летучих соединений. Образец продукта (P) разрезали на маленькие куски размером 2 x 2 мм. Приблизительно 30 г продукта помещали в алюминиевый тигель. Точно измеряли вес тигля и продукта. Затем тигель с образцом продукта выдерживали в вакуумной печи при уровне вакуума 130 гПа в течение 60 минут при температуре 105°C. После сушки тигель помещали в эксикатор и оставляли на 30 минут охлаждаться. Затем снова взвешивали тигель. Определяли потерю веса.

Остаточное содержание растворителя в продукте P. Остаточное содержание растворителя в продукте P определяли с помощью газовой хроматографии в паровом пространстве. Взвешенное количество (0,5±0,005 г) образца помещали в ампулу с паровым пространством и добавляли измеренное количество растворителя (1,2-дихлорбензол, ортодихлорбензол (ODCB). Ампулу закрывали и встряхивали, пока продукт не растворится. Ампулу нагревали, пока летучие органические соединения не распределятся в равновесии между образцом и паровой фазой в ампуле (паровое пространство). Дозу газа из парового пространства вводили в поток газа-носителя, который перемещает образец вдоль хроматографической колонки. Для калибровки газового хроматографа использовались стандартные образцы с известным составом. Для использования в качестве внутреннего стандарта к растворителю добавляли толуол.

Остаточное содержание воды в продукте P. Общее количество летучих соединений представляет собой сумму содержания воды, растворителей и прочих летучих соединений. Поскольку часть прочих летучих соединений, например мономеров, в рассмотренных случаях обычно составляло менее 0,0005 вес.%, то остаточное содержание воды можно определить путем вычитания из общего содержания летучих соединений содержания растворителя.

Содержание растворителя в эластомерсодержащей среде EM определяли с помощью газовой хроматографии. В качестве внутреннего стандарта использовался изооктан. Образец разводили толуолом и затем подавали на газовый хроматограф. Газовую хроматографию выполняли с использованием хроматографа HP 6890 со следующими техническими характеристиками:

- тип хроматографической колонки - DB-5, производитель J&W, длина 60 м, диаметр 0,23 мм, толщина пленки 1,0 мкм;

- температура инжектора - 250°C;

- температура детектора - 350°C;

- газ-носитель - гелий;

- давление в колонке - 96 кПа;

- детектор - пламенно-ионизационный детектор (FID).

Для представленных ниже примеров использовали следующие эластомерсодержащие среды EM

Приготовление EM-I

В промышленной производственной установке получали необработанный раствор бромбутилового каучука и отделяли органическую фазу от водного фазового объема. Отделение водной фазы от органической известно из WO2010/031823 A, в частности, на основании фиг. 7 и описания к ней. Затем органическую фазу использовали для проведения эксперимента в качестве EM-I. EM-I содержала приблизительно 23 вес.% бромбутилового каучука, приблизительно 74 вес.% изомера гексана и 3 вес.% воды в пересчете на 100 вес.% этих трех компонентов. (Концентрация других добавок относительно массы бромбутилового каучука составляла:

эпоксидированное соевое масло (ESBO) - от 1 до 1,6 части на сто частей каучука; стеарат кальция - от 1,3 до 1,7 части на сто частей каучука; и ирганокс - от 0,03 до 0,1 части на сто частей каучука).

Таким образом, эластомер и летучие соединения составляли от 97,55 до 98,30 вес.% от общей массы эластомерсодержащей среды.

Бромбутиловый каучук, полученный из EM-I, после экструзии обладал следующими свойствами.

Вязкость по Муни (ML 1+8, 125°C) от 28 до 36, содержание связанного брома от 1,6 до 2,0 вес.%.

Пример 1. Предварительное концентрирование

Устройство обогащения

Устройство обогащения, использовавшееся в примерах, было аналогично тому, которое использовалось в WO2010/031823 A, в частности представлено на фиг. 1 в указанном документе. Для перекачивания к нагревателю эластомерсодержащей среды EM-I, приготовленной указанным выше способом, использовали ротационный шестеренчатый насос. Нагреватель представлял собой теплообменник типа «труба в трубе». При этом несколько подогреваемых изнутри паром труб заключены в трубчатую оболочку, в которой одновременно содержится продукт. На контактирующей с продуктом внешней поверхности внутренних труб располагаются перемешивающие элементы, обеспечивающие хорошую теплопередачу. В качестве теплоносителя использовали пар, расход которого можно было регулировать в зависимости от выбранной температуры среды. Перед устройством обогащения был установлен клапан для сброса давления, обеспечивающий автоматическую регулировку давления после себя до заданного значения. Это заданное значение выбирали таким образом, чтобы не допускать кипения в нагревателе нагретой эластомерсодержащей среды EM-I. Нагретая эластомерсодержащая среда EM-I отводилась сверху в дегазирующую емкость. Коническое выпускное отверстие дегазирующей емкости было снабжено ротационным шестеренчатым насосом. Преимущество ротационного шестеренчатого насоса состоит в том, что он способен работать в условиях высокой вязкости перекачиваемого материала и обеспечивать высокое давление. От обогащенной эластомерсодержащей среды EM-II отбирали образцы, чтобы определить концентрацию после этапа обогащения.

Пример 1

Температуру теплоносителя нагревателя устанавливали равной 160°C, чтобы эластомерсодержащая среда EM-I подогревалась до температуры 135°C. В дегазирующей емкости поддерживалось атмосферное давление. Наличие атмосферного давления означает, что испаренные летучие компоненты из дегазирующей емкости пропускали через конденсатор. Конденсатор охлаждали водой, сконденсированные жидкие компоненты стекали в приемный резервуар, который был непосредственно связан с окружающей средой. Указанные условия позволяли поддерживать в дегазирующей емкости давление, приблизительно равное атмосферному. Обогащенную эластомерсодержащую среду EM-II, поступающую в выпускное отверстие дегазирующей емкости, можно было откачивать из устройства обогащения с помощью экстракционного насоса указанным выше способом. Обогащенная эластомерсодержащая среда EM-II характеризовалась концентрацией гексана приблизительно 43 вес.%

Устройство дегазации (1)

Предварительно обогащенная среда EM-II транспортировалась через нагреватель в устройство дегазации (1). Нагреватель представлял собой теплообменник такой же конструкции, какая использовалась в устройстве обогащения. Устройство дегазации состояло из предварительного экструдера (2), двухшнекового экструдера с противонаправленным вращением шнеков с диаметром отверстий D1=D2=57 мм и эффективной длиной 720 мм, и главного экструдера (3), двухшнекового экструдера с одинаково направленным вращением шнеков с диаметром отверстий D1=D2=58,3 мм и эффективной длиной 3225 мм. В данном случае под эффективной длиной подразумевается длина, на которой происходит соприкосновение с продуктом.

Оба экструдера устройства дегазации были снабжены регулировочным клапаном (5 и 5.1 соответственно), который выполнял функцию регулятора давления для участка выше по течению соответствующей зоны (4 и 4.1) подачи экструдера или предварительного экструдера.

Предварительный экструдер имел после зоны (4.1) подачи в направлении подачи предварительного экструдера (6) зону (7.1) дегазации и перед зоной (4.1) подачи в направлении подачи предварительного экструдера (6) зону (7.R) дегазации. Зона (7.R) дегазации содержала отверстие (8.R) для выхода газов с раструбом (9.R) для выхода газов, которое было подключено к газоотводному устройству, а зона (7.1) дегазации имела отверстие (8.1) для выхода газов с раструбом (9.1) для выхода газов, которое было подключено к газоотводному устройству. После зоны (7.1) дегазации в направлении подачи предварительного экструдера (6) размещались зона (10.1) нарастания давления и элемент (11) подпора. После элемента (11) подпора располагалась передаточная зона (12), ведущая к главному экструдеру (3). Передаточная зона (12) состояла из трубы с подогревом, подключенной к впускному отверстию регулировочного клапана (5), которое, в свою очередь, обозначало начало зоны (4) подачи главного экструдера (3).

Газоотводные устройства предварительного экструдера (2) были связаны с откачивающим устройством и устройством обогащения. Откачивание газов выполнялось вакуумным насосом, из которого сжатые газы поступали в конденсатор с водяным охлаждением. Корпус (13) предварительного экструдера был обеспечен регулируемым подогревом с помощью пара.

Главный экструдер после зоны (4) подачи в направлении подачи экструдера (14) имел три зоны (15.1, 15.2 и 15.3) дегазации и перед зоной (4) подачи в направлении подачи экструдера (14) одну зону (15.R) дегазации. Зона (15.R) дегазации содержала отверстие (16.R) для выхода газов с раструбом (17.R) для выхода газов, которое было подключено к газоотводному устройству, а зоны (15.1, 15.2 и 15.3) дегазации содержали соответственно по одному отверстию (16.1, 16.2 и 16.3) для выхода газов с раструбами (17.1, 17.2 и 17.3) для выхода газов, которые были подключены к соответствующим газоотводным устройствам. Газоотводные устройства были подключены к устройству обогащения, состоящему из механического вакуумного насоса и подключенного после него конденсатора с водяным охлаждением. Газоотводные устройства были подключены к устройству обогащения, состоящему из двух подключенных последовательно механических вакуумных насосов и одного подключенного после них конденсатора с водяным охлаждением.

После зоны (15.1) дегазации в направлении подачи экструдера (14) находилась зона (18.1) нарастания давления, а после нее - первая зона (19.1) диспергирования.

После зон (15.2 и 15.3) дегазации в направлении подачи экструдера (14) находилось также по одной зоне (18.2 и 18.3) нарастания давления. После зон (18.2 и 18.3) нарастания давления находилось по одной зоне (19.2 и 19.3) диспергирования. Между зонами (18.1, 18.2 и 18.3) нарастания давления и зонами (19.1, 19.2 и 19.3) диспергирования находилось по одному элементу (20.1, 20.2 и 20.3) подпора, а также в направлении подачи экструдера (14) после зон (19.1 и 19.2) диспергирования - по одной прикрепленной в корпусе (21) с возможностью вынимания раздельной паре (22.1 и 22.2) сетчатых фильтров в виде шайб.

После последней зоны (18.3) нарастания давления в направлении потока экструдера (14) находилась разгрузочная зона (23) экструдера. Эта разгрузочная зона была образована прочной пластинчатой фильерой, которая была подсоединена к устройству (24) для подводного гранулирования. Между зоной нарастания давления экструдера (18.3) и пластинчатой фильерой гранулятора (23) находился пусковой клапан, обеспечивающий возможность экструдирования продукта по обходному пути в заранее подготовленный приемный резервуар вместо подачи продукта через пластинчатую фильеру к устройству для подводного гранулирования. Этот обходной путь используется прежде всего для запуска и останова экструзионного устройства.

В области зон (19.1, 19.2 и 19.3) диспергирования в экструдере имелись впускные отверстия (25.1, 25.2 и 25.3) для подачи разделяющих агентов.

Корпус состоял из нескольких частей и имел такую конструкцию, что его можно было поделить на три зоны, нагреваемых или охлаждаемых независимо друг от друга, чтобы можно было, по меньшей мере, частично управлять температурным профилем в экструдере. Нагрев и охлаждение выполнялись с помощью пара или охлаждающей воды.

Использовавшиеся в зонах дегазации, нарастания давления и диспергирования обрабатывающие элементы и их технические характеристики рассматриваются в приведенных ниже примерах.

Пример 2

Полученная в примере 1 предварительно обогащенная эластомерсодержащая среда EM-II транспортировалась через нагреватель в устройство дегазации со скоростью 180 кг/ч, в результате чего в разгрузочной зоне (24) устройства дегазации получалось приблизительно 80 кг/ч дегазированного сухого продукта. Подача пара на нагреватель была настроена так, чтобы температура PM-II на регулировочном клапане (5.1) составляла приблизительно 110°C. Давление было настроено регулировочным клапаном равным 1,3 МПа. Давление в обеих зонах предварительного экструдера было настроено на 400 мбар абс. Температура нагрева подогреваемых частей корпуса (13) предварительного экструдера составляла приблизительно 160°C. В начале передаточной зоны (4) содержание каучукового вещества в предназначенной для дальнейшей концентрации эластомерсодержащей среде EM-III составляло приблизительно 80вес.% Затем среда EM-III при температуре 100°C и давлении приблизительно 2,0 МПа поступала в главный экструдер (3), в зону (4) подачи. Давление в передаточной зоне обеспечивалось при полностью открытом регуляторе давления в зоне подачи главного экструдера.

Примеры 3-6

Полученный по примеру 1 и примеру 2 и дополнительно сконцентрированный продукт EM-III поступал на главный экструдер (3), при этом использовались различные шнековые элементы в зонах дегазации и диспергирования.

Зона (15.R) дегазации, а также зона (15.1) дегазации эксплуатировались под давлением приблизительно 100-180 мбар абс. Значение давления в зонах (15.2 и 15.3) дегазации было выбрано равным приблизительно 50 мбар абс. С технической точки зрения, сложно поддерживать в таком процессе давление вакуума точно на одинаковом уровне, поэтому наблюдаются колебания, которые сглаживаются в ходе эксперимента.

В зону (19.1) диспергирования, которая располагается после зоны (15.1) дегазации, в качестве разделяющего агента вводили азот со скоростью от 0,5 до 0,6 кг/час.

В зону (19.2) диспергирования, которая располагается после зоны (15.2) дегазации, вводили дисперсную систему, состоящую из воды и стеарата кальция (45 вес.% стеарата кальция), со скоростью 3,6 кг/ч.

В зону (19.3) диспергирования, которая располагается после зоны (15.3) дегазации, вводили дисперсную систему, состоящую из воды и стеарата кальция (45 вес.% стеарата кальция), со скоростью 3,6 кг/ч.

Частота вращения валов главного экструдера составляла от 60 мин-1 до 90 мин-1.

В таблице 2a) сведены использовавшиеся в соответствующих примерах шнековые элементы.

На основании примеров можно сделать следующие выводы.

В примере 1 выполняется только условие S2), но не выполняется условие S1), результат дегазации неудовлетворительный.

В примерах 2 и 3 выполняются условия S1) и S2), результат дегазации очень хороший.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГАЗАЦИИ, УСТРОЙСТВО ДЕГАЗАЦИИ И ПРИМЕНЕНИЕ ШНЕКОВЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2643544C2 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2516399C9 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2513427C9 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2496643C9 |

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ ДЛЯ ЭКСТРУЗИИ ВИСКОЭЛАСТИЧНЫХ МАСС, ПРИМЕНЕНИЕ И СПОСОБ | 2010 |

|

RU2550175C9 |

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2500533C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596235C2 |

| СПОСОБ КОМПАУНДИРОВАНИЯ ПОЛИМЕРОВ | 2007 |

|

RU2440385C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2584998C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛИ | 2009 |

|

RU2542986C2 |

Изобретение относится к способу дегазации эластомерсодержащих сред, в частности растворов и дисперсий эластомеров, а также устройств дегазации для реализации указанного способа. Способ удаления летучих соединений из эластомерсодержащей среды (EM), которая содержит по меньшей мере один эластомер и по меньшей мере одно летучее соединение, включает подачу эластомерсодержащей среды (EM) в устройство дегазации, при этом оно работает так, что летучие соединения удаляют из эластомерсодержащей среды (EM) через отверстия для выхода газов устройства дегазации и, таким образом, содержание летучих соединений в эластомерсодержащей среде (EM) уменьшается, и при выгрузке из устройства дегазации полимер выходит из эластомерсодержащей среды в виде продукта P, который уже имеет меньшее содержание летучих соединений, чем подаваемая в устройство дегазации эластомерсодержащая среда (EM), и имеет предпочтительно общее содержание летучих соединений 1 вес.% или менее исходя из массы эластомера. Изобретение обеспечивает эффективное удаление летучих соединений из эластомерсодержащих сред. 3 н. и 26 з.п. ф-лы, 13 ил.

1. Устройство, содержащее по меньшей мере один экструдер, который содержит по меньшей мере:

- один корпус и n отверстий Bn корпуса с соответствующими диаметрами Dn отверстий, где n - целое число от 2 до 16, причем отверстия корпуса являются взаимопроникающими и расположены преимущественно параллельно;

- n вращаемых преимущественно в одном направлении валов Wn, каждый из которых концентрически расположен в одном из отверстий Bn корпуса, имеет ось An вращения и оснащен по меньшей мере одним обрабатывающим элементом, профиль сечения которого имеет в направлении окружности

- m относительных максимумов Rmmax n относительно радиального расширения профиля сечения обрабатывающего элемента до оси An вращения вала Wn, где m - целое число от 1 до 16, при этом по меньшей мере один относительный максимум Rmmax n является абсолютным максимумом радиального расширения Rmax n относительно радиального расширения профиля сечения обрабатывающего элемента до оси An вращения вала Wn, причем для Rmax n справедливо, что

Rmax n<=(Dn/2);

- по меньшей мере одну зону подачи;

- одну или несколько зон дегазации, каждая из которых содержит по меньшей мере одно отверстие для выхода газов, предназначенное для выпуска летучих компонентов из эластомерсодержащей среды, находящейся в экструдере;

- по меньшей мере одну разгрузочную зону;

при этом экструдер в качестве обрабатывающих элементов содержит шнековые элементы SE, выполненные таким образом, что выполнено, по меньшей мере, следующее условие:

S1) свободное расстояние ASE между профилями шнековых элементов двух вращаемых валов, каждый из которых концентрически расположен в соседних взаимопроникающих отверстиях Bn и Bn+1 корпуса, составляет в профиле сечения при одном одинаково направленном повороте валов на 360°

i) от 0,001 до 0,2 AD, где AD - расстояние между осями вращения двух соседних вращаемых валов;

ii) и имеет по меньшей мере один абсолютный минимум AminSE и один абсолютный максимум AmaxSE, при этом AmaxSE>=1,5 AminSE.

2. Устройство дегазации по п. 1, отличающееся тем, что шнековые элементы SE дополнительно отвечают следующему условию:

S2) профиль сечения шнековых элементов относительно радиального расширения кривой профиля имеет по меньшей мере один абсолютный максимум R max n, для которого справедливо следующее:

0,420 Dn<Rmax n<0,496 Dn.

3. Устройство дегазации по п. 1 или 2, отличающееся тем, что шнековые элементы SE в модульном исполнении состоят из основного вала и шнековых элементов, имеющих приемное отверстие для основных валов, либо изготовлены в виде шнеков в монолитном исполнении или в виде шнековых валов, которые состоят из отдельных сегментов в монолитном исполнении.

4. Устройство дегазации по п. 1, отличающееся тем, что в качестве экструдеров применяются двухвальные экструдеры, планетарно-вальцовые экструдеры или кольцевые экструдеры.

5. Устройство дегазации по п. 1, отличающееся тем, что экструдер устройства дегазации имеет по меньшей мере одну зону диспергирования.

6. Устройство дегазации по п. 1, отличающееся тем, что в направлении подачи экструдера (14) последняя зона дегазации экструдера оснащена шнековыми элементами SE.

7. Устройство дегазации по п. 1, отличающееся тем, что количество зон дегазации составляет от 1 до 20.

8. Устройство дегазации по п. 1, отличающееся тем, что по меньшей мере одна зона дегазации расположена в направлении подачи экструдера (14) перед зоной (4) подачи.

9. Устройство дегазации по п. 1, отличающееся тем, что отверстия (16) для выхода газов и раструбы (17) для выхода газов выполнены так, что они эффективно предотвращают или сокращают выход эластомерсодержащей среды и, в частности, содержат одно- или многовальные, в частности двухвальные, блокировочные шнеки, установленные в отверстиях для выхода газов и приводимые в движение в направлении экструдера, или ролики или ремни, расположенные на внутренней стороне отверстий для выхода газов для перемещения эластомерсодержащей среды или продукта обратно в экструдер.

10. Устройство дегазации по п. 1, отличающееся тем, что на отверстиях (15) для выхода газов нанесены покрытия, снижающие или предотвращающие налипание материала на поверхность.

11. Устройство дегазации по п. 1, отличающееся тем, что перед зонами дегазации в направлении подачи экструдера по меньшей мере частично установлены элементы понижения давления.

12. Устройство дегазации по п. 11, отличающееся тем, что элементы понижения давления представляют собой перфорированные пластины и выполнены из нескольких частей, предпочтительно из двух частей, таким образом, что их можно извлекать из корпуса (21), не снимая валов.

13. Устройство дегазации по п. 1, отличающееся тем, что в экструдере выполнено одно или несколько отверстий подачи для подачи присадок.

14. Устройство дегазации по п. 13, отличающееся тем, что шнековые элементы SE являются двухходовыми или трехходовыми.

15. Устройство дегазации по п. 1, отличающееся тем, что шнековые элементы SE являются несимметричными или симметричными.

16. Устройство дегазации по п. 1, отличающееся тем, что шнековые элементы SE выполнены из сталей либо из металлических композитных материалов, изготовленных методом порошковой металлургии, на основе железа, никеля или кобальта.

17. Устройство дегазации по п. 1, отличающееся тем, что перед экструдером (3) расположен предварительный экструдер (2) или предварительный смеситель, выполненный в виде дегазирующего экструдера или дегазирующего смесителя соответственно.

18. Устройство дегазации по п. 17, отличающееся тем, что передаточная зона (12), соединяющая дегазирующий предварительный экструдер или дегазирующий предварительный смеситель и экструдер (3), содержит по меньшей мере один элемент понижения давления.

19. Устройство дегазации по п. 1, отличающееся тем, что в передаточной зоне (12) расположено по меньшей мере одно устройство регулирования давления, например дроссель.

20. Устройство дегазации по п. 1, отличающееся тем, что в направлении выше по потоку предусмотрено одно или несколько дополнительных устройств обогащения.

21. Способ удаления летучих соединений из эластомерсодержащей среды (EM), которая содержит по меньшей мере один эластомер и по меньшей мере одно летучее соединение, включающий по меньшей мере следующие этапы:

a) подачу эластомерсодержащей среды (EM) в устройство дегазации по одному из пп. 1-20, при этом оно работает так, что летучие соединения удаляют из эластомерсодержащей среды (EM) через отверстия для выхода газов устройства дегазации и, таким образом, содержание летучих соединений в эластомерсодержащей среде (EM) уменьшается, и при выгрузке из устройства дегазации полимер выходит из эластомерсодержащей среды в виде продукта P, который уже имеет меньшее содержание летучих соединений, чем подаваемая в устройство дегазации эластомерсодержащая среда (EM), и имеет предпочтительно общее содержание летучих соединений 1 вес.% или менее исходя из массы эластомера.

22. Способ по п. 21, отличающийся тем, что эластомерсодержащая среда (EM) содержит по меньшей мере один натуральный или синтетический эластомер, который предпочтительно имеет средневесовой молекулярный вес более 2000 г/моль.

23. Способ по п. 21, отличающийся тем, что в эластомерсодержащей среде (EM) применяют бутадиен-стирольные каучуки, натуральные каучуки (NR), бутадиеновые каучуки (BR), изопреновые каучуки (IR), этилен-пропилен-диеновые каучуки, нитрильные каучуки, гидрированные нитрильные каучуки, бутилкаучуки, галобутиловые каучуки или изготовленные из галобутиловых каучуков путем обмена с аминами или фосфинами иономеры, хлоропреновые каучуки, этилен-винилацетатные каучуки, полиуретановые каучуки, гуттаперчу, фторсодержащие каучуки, силиконовые каучуки, сульфидные каучуки, хлорсульфонил-полиэтиленовые каучуки или произвольные смеси названных эластомеров.

24. Способ по п. 21, отличающийся тем, что эластомерсодержащая среда (EM) содержит бутилкаучук и/или галогенированные бутилкаучуки.

25. Способ по п. 21, отличающийся тем, что эластомерсодержащую среду (EM) применяют в виде суспензий, паст, расплавов, растворов, комковатых твердых масс или смесей указанных применяемых форм.

26. Способ по п. 21, отличающийся тем, что эластомерсодержащая среда (EM) содержит от 3 до 98 вес.% эластомера и от 2 до 97 вес.% летучих соединений.

27. Способ по п. 21, отличающийся тем, что давление в отверстиях (16) для выхода газов и раструбах (17) для выхода газов составляет от 1 ГПа до 2000 ГПа.

28. Способ по п. 21, отличающийся тем, что в экструдер устройства дегазации или в предварительный экструдер или предварительный смеситель подают разделяющие агенты.

29. Применение экструдеров, которые в качестве обрабатывающих элементов содержат шнековые элементы SE, выполненные таким образом, что соблюдено, по меньшей мере, следующее условие:

S1) свободное расстояние ASE между профилями шнековых элементов двух вращаемых валов, каждый из которых концентрически расположен в соседних взаимопроникающих отверстиях Bn и Bn+1 корпуса, составляет в профиле сечения при одном одинаково направленном повороте валов на 360°

i) от 0,001 до 0,2 AD, где AD - расстояние между осями вращения двух соседних вращаемых валов;

ii) и имеет по меньшей мере один абсолютный минимум AminSE и один абсолютный максимум AmaxSE, при этом AmaxSE>=1,5 AminSE;

для дегазации эластомерсодержащих сред.

| JP 2003039527 A, 13.02.2003 | |||

| Тепловой двигатель | 1976 |

|

SU861717A1 |

| ТЕРМОУПРАВЛЯЕМОЕ МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ | 2007 |

|

RU2353839C2 |

| WO 3020493 A1, 13.03.2003 | |||

| СПОСОБ ОДНОСТАДИЙНОГО НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНЫХ ШИН, ПРИВОДНЫХ РЕМНЕЙ, ТРАНСПОРТЕРНЫХ ЛЕНТ И ПРОМЫШЛЕННЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ И ДВУХШНЕКОВЫЙ ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050273C1 |

| Экструдер для дегазации полимерных материалов | 1976 |

|

SU700054A3 |

| WO 2004009327 A1, 29.01.2004 | |||

| 0 |

|

SU160570A1 | |

Авторы

Даты

2019-04-08—Публикация

2014-04-04—Подача