Перекрестная ссылка на родственные заявки

[0001] Настоящая заявка испрашивает приоритет Временной заявки на патент США, серийный № 61/419618, поданной 3 декабря 2010 года, описание которой тем самым включается в явном виде в качестве ссылки в настоящий документ во всей ее полноте.

Область техники, к которой относится изобретение

[0002] Настоящее описание относится к неводному электрохимическому элементу, более конкретно к неводному электрохимическому элементу, имеющему термостойкое покрытие, и к способу его получения.

Уровень техники

[0003] Вторичный электрохимический элемент, такой как электрохимический элемент на основе лития, содержит отрицательный электрод (или анод) и положительный электрод (или катод). Между отрицательными и положительными электродами элемент содержит неводный электролит. При использовании, ионы лития перемещаются между отрицательным и положительным электродами с генерированием энергии.

[0004] По мере развития технологии, от этих элементов требуются все более высокие плотности энергии, все большие емкости и все более высокие выходные токи. Эти требования к рабочим характеристикам являются особенно высокими в автомобильных применениях, где элементы конструируются, например, для использования в гибридных электрических транспортных средствах (HEV) или в электрических транспортных средствах (EV). В свете этих требований к высоким рабочим характеристикам, промышленность пытается улучшить стабильность и безопасность элементов.

[0005] В одном из применений, пористый или микропористый сепаратор может располагаться между отрицательным и положительным электродами для разделения электродов и для стабилизации элемента. Сепаратор, как правило, представляет собой пористую или микропористую полимерную тонкую пленку (например, толщиной 10-25 мкм). Однако поскольку она тонкая, мягкая и склонна к деформации под действием силы, имеется риск прокола или другого повреждения сепаратора во время процесса изготовления, что может вызвать короткое замыкание элемента. Также поскольку он имеет низкую температуру плавления, имеется риск усадки или плавления сепаратора при высоких рабочих температурах элемента или при его локальном перегреве, что может вызвать высвобождение газа из элемента и его набухание. E.Roth, D.Doughty, ТВ D.Pile, "Effects of separator breakdown on abuse response of 18650 Li-ion cells", JPS 174(2), 579-583 (2007).

[0006] В другом варианте осуществления, поглощающее тепло (например, керамическое) покрытие может наноситься на компонент элемента для стабилизации элемента. Однако известные способы нанесения таких керамических покрытий, включая способы химического осаждения из паровой фазы (CVD) и способы физического осаждения из паровой фазы (PVD) (например, магнетронное напыление, импульсное лазерное осаждение, испарение пучком электронов), могут быть дорогостоящими, требующими большого времени и/или страдать от низких скоростей осаждения. Другие известные способы для нанесения керамических покрытий требуют приготовления влажной суспензии, содержащей материал керамического покрытия и растворитель. Растворитель предназначен для ожижения и суспендирования материала керамического покрытия в суспензии. Однако когда растворитель наносят на компонент батареи, растворитель проникает также в лежащие ниже слои компонента батареи с покрытием и изменяет структуру лежащих ниже слоев. После нанесения суспензии на компонент батареи, компонент батареи подвергается воздействию высоких температур для удаления растворителя и/или для достижения спекания, но эти высокие температуры могут деградировать компонент батареи с покрытием и любые адгезивы, содержащиеся в нем.

Сущность изобретения

[0007] Настоящее описание относится к неводному электрохимическому элементу, имеющему термостойкое покрытие на по меньшей мере одном из отрицательного электрода, положительного электрода и сепаратора, если он предусмотрен. Термостойкое покрытие может потреблять тепло в элементе для стабилизации элемента, действовать в качестве электрического изолятора для предотвращения короткого замыкания элемента и увеличения механической прочности и компрессионной стойкости компонента с покрытием.

[0008] В соответствии с одним из вариантов осуществления настоящего изобретения, предлагается электрохимический элемент, содержащий анод, имеющий проводящий слой и активный слой, нанесенный на проводящий слой, и катод, имеющий проводящий слой и активный слой, нанесенный на проводящий слой. Элемент также содержит термостойкое покрытие на по меньшей мере одном из активного слоя анода и активного слоя катода, термостойкое покрытие содержит керамический материал, термостойкое покрытие присоединяется к по меньшей мере одному из анода и катода благодаря пластической деформации частиц, которые образуют термостойкое покрытие, которая возникает во время сухого осаждения.

[0009] В соответствии с другим вариантом осуществления настоящего описания, предлагается способ изготовления электрохимического элемента. Способ включает стадии: обеспечения наличия анода, содержащего проводящий слой и активный слой, нанесенный на проводящий слой; обеспечения наличия катода, содержащего проводящий слой и активный слой, нанесенный на проводящий слой; и формирования термостойкого покрытия на по меньшей мере одном из анода и катода посредством направления смеси порошок-газ с высокой скоростью к по меньшей мере одному из активного слоя анода и активного слоя катода.

[0010] В соответствии еще с одним вариантом осуществления настоящего описания, предлагается способ получения электрохимического элемента, элемент содержит анод, имеющий проводящий слой и активный слой, катод, имеющий проводящий слой и активный слой, и, необязательно, сепаратор. Способ включает стадии: получения сухого керамического порошка; объединения сухого керамического порошка с газом-носителем с получением смеси порошок-газ и направления смеси порошок-газ с высокой скоростью к по меньшей мере одному из анода, катода и сепаратора с формированием термостойкого покрытия на по меньшей мере одном из анода, катода и сепаратора.

[0011] В соответствии с еще одним вариантом осуществления настоящего описания, предлагается способ получения твердого электрохимического элемента. Способ включает стадии: направления первой смеси порошок-газ к первой подложке с формированием активного слоя анода; направления второй смеси порошок-газ ко второй подложке с формированием активного слоя катода и направления третьей смеси порошок-газ к по меньшей мере одному из активного слоя анода и активного слоя катода с формированием термостойкого покрытия на по меньшей мере одном из анода и катода.

Краткое описание чертежей

[0012] Указанные выше и другие особенности и преимущества настоящего изобретения и способ их получения станут более понятны, а само изобретение будет понято лучше со ссылками на следующее далее описание вариантов осуществлений настоящего изобретения, взятое в сочетании с прилагаемыми чертежами, где:

[0013] Фиг.1 представляет собой схематическое изображение электрохимического элемента на основе лития, имеющего отрицательный электрод, положительный электрод и необязательный сепаратор;

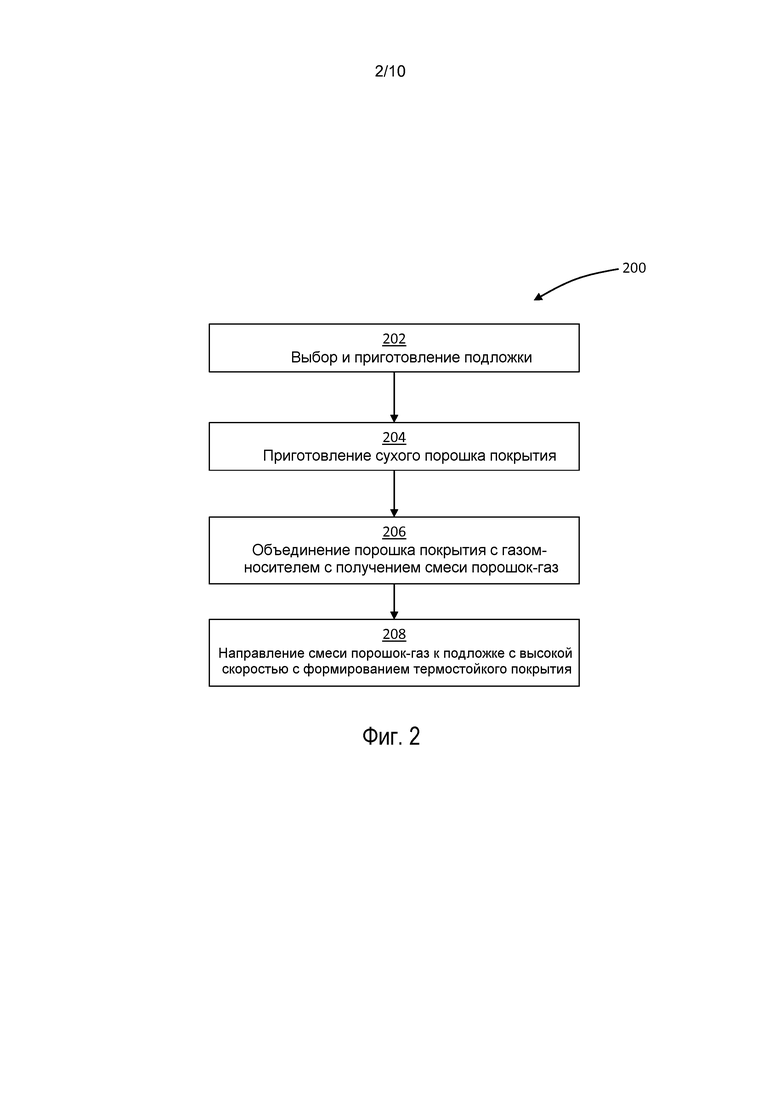

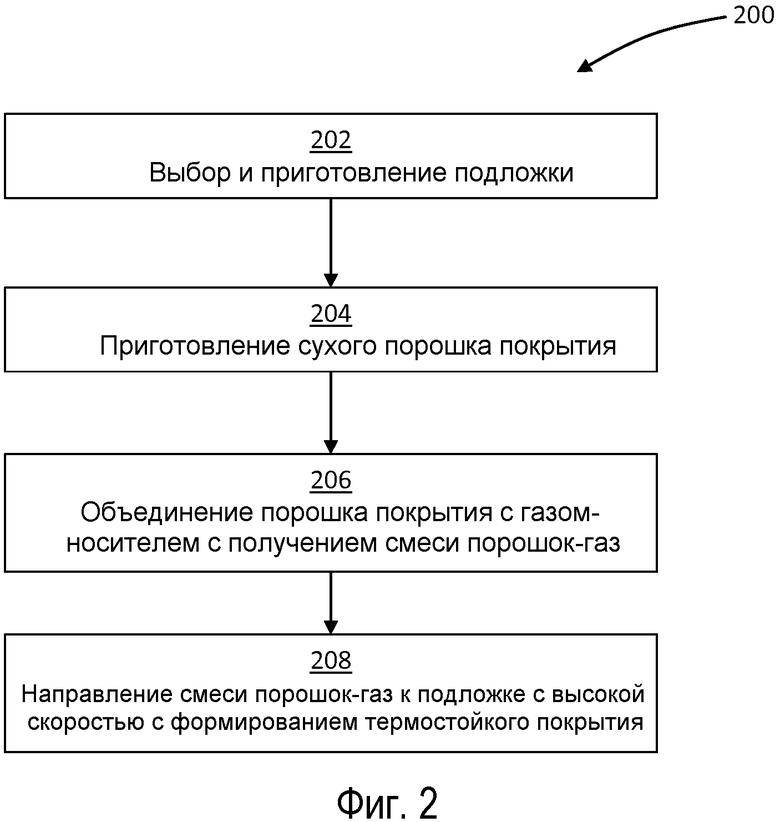

[0014] Фиг.2 представляет собой блок-схему иллюстративного способа формирования термостойкого покрытия;

[0015] Фиг.3 представляет собой схематическое изображение иллюстративного устройства для формирования термостойкого покрытия;

[0016] Фиг.4A представляет собой фотографию отрицательного электрода перед нанесением термостойкого покрытия;

[0017] Фиг.4B представляет собой фотографию отрицательного электрода на Фиг.4A с термостойким покрытием, нанесенным в соответствии с Примером 1;

[0018] Фиг.5 представляет собой фотографию поперечного сечения отрицательного электрода на Фиг.4B с термостойким покрытием, нанесенным в соответствии с Примером 1;

[0019] Фиг.6A представляет собой фотографию положительного электрода перед нанесением термостойкого покрытия;

[0020] Фиг.6B представляет собой фотографию положительного электрода на Фиг.6A с термостойким покрытием, нанесенным в соответствии с Примером 2;

[0021] Фиг.7 представляет собой фотографию поперечного сечения положительного электрода на Фиг.6B с термостойким покрытием, нанесенным в соответствии с Примером 2;

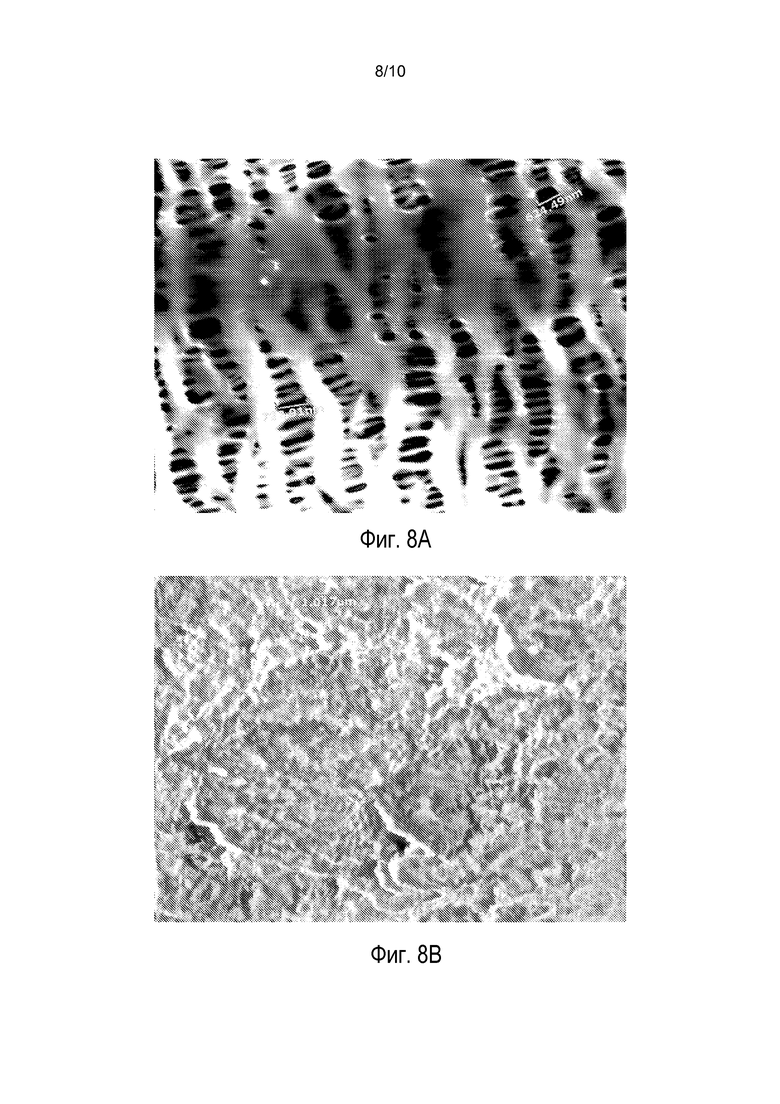

[0022] Фиг.8A представляет собой фотографию сепаратора перед нанесением термостойкого покрытия;

[0023] Фиг.8B представляет собой фотографию сепаратора на Фиг.8A с термостойким покрытием, нанесенным в соответствии с Примером 3;

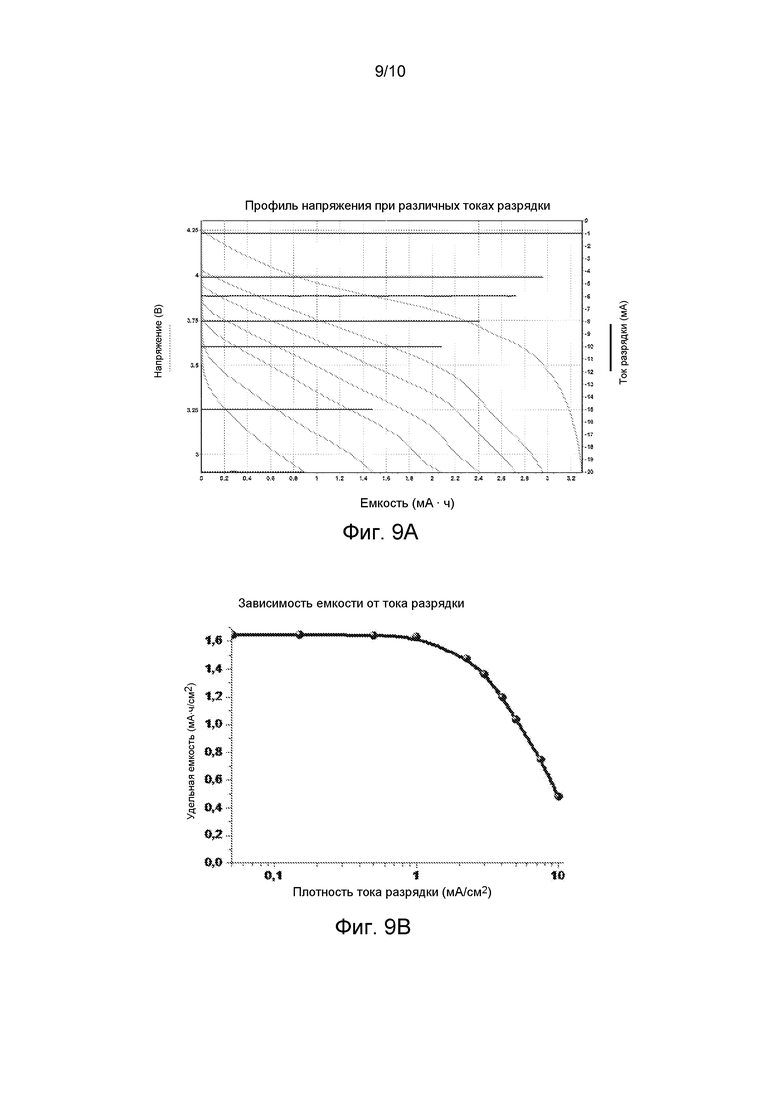

[0024] Фиг. 9A и 9B представляют собой графики результатов исследований разрядки для электрохимического элемента, изготовленного в соответствии с Примером 4, элемент не содержит полимерного сепаратора; и

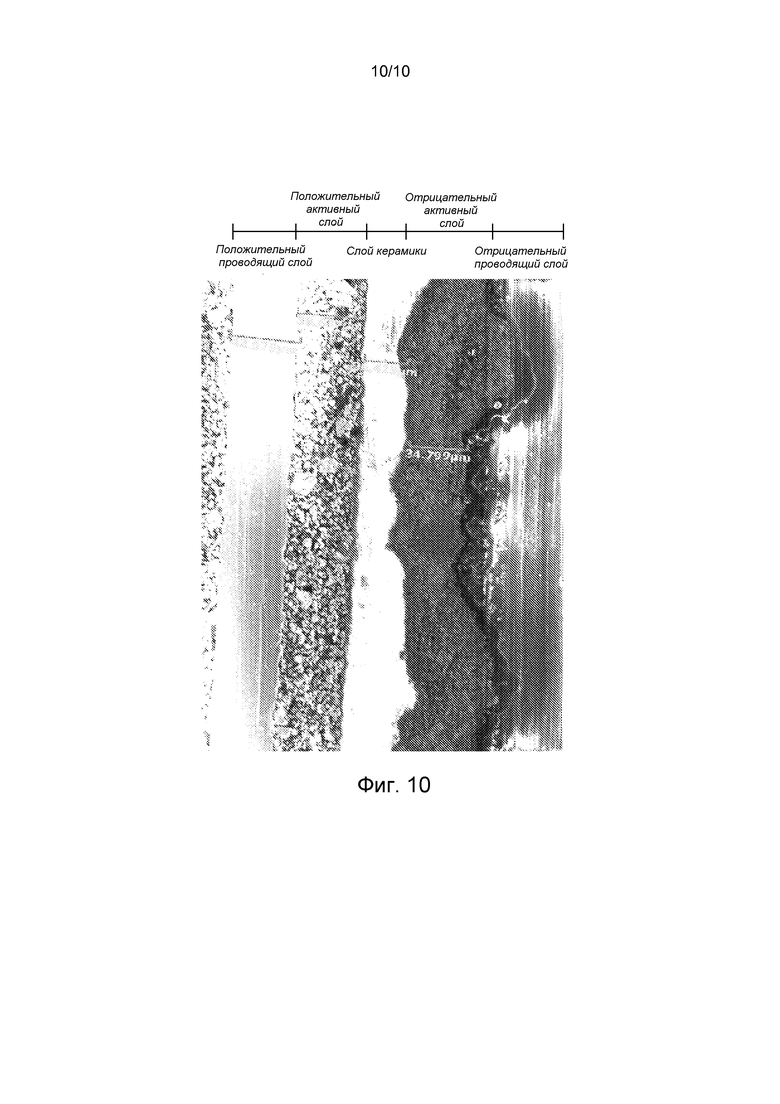

[0025] Фиг.10 представляет собой фотографию поперечного сечения твердого электрохимического элемента, полученного в соответствии с Примером 5.

[0026] Соответствующие ссылочные обозначения указывают на соответствующие детали на нескольких видах. Иллюстрации, представленные в настоящем документе, иллюстрируют иллюстративные варианты осуществления настоящего изобретения, и такие иллюстрации не должны рассматриваться как ограничения рамок настоящего изобретения каким-либо образом.

Подробное описание изобретения

[0027] Не предполагается, что варианты осуществления, описанные в настоящем документе, являются исчерпывающими или ограничивают изобретение конкретными формами, описанными в следующем далее подробном описании. Скорее, варианты осуществления выбирают и описывают таким образом, что другие специалисты в данной области могут использовать их концепцию.

[0028] Фиг.1 предлагает неводный электрохимический элемент 100 на основе лития, который можно использовать в перезаряжаемых и неперезаряжаемых батареях. Элемент 100 можно использовать в перезаряжаемой батарее гибридного электрического транспортного средства (HEV) или электрического транспортного средства (EV), например, для применения в качестве источника энергии, который приводит в действие электрический двигатель транспортного средства. Элемент 100 может также накапливать и передавать энергию другим устройствам, которые принимают энергию от батарей, например, на рынке стационарного накопления энергии. Иллюстративные применения для рынка стационарного накопления энергии включают подачу энергии в энергетическую сеть, подачу энергии в качестве непрерывного источника питания и другие нагрузки, которые могут использовать стационарный источник энергии. В одном из вариантов осуществления, элемент 100 может осуществляться для обеспечения непрерывной подачи энергии для компьютерных устройств и другого оборудования в центрах хранения и обработки данных. Контроллер центра хранения и обработки данных или другой нагрузки может переключаться от главного источника энергии на систему накопления энергии по настоящему описанию на основе одной или нескольких характеристик энергии, получаемой от главного источника энергии, или отсутствия достаточной энергии от главного источника энергии.

[0029] Элемент 100 на Фиг.1 содержит отрицательный электрод (или анод) 112 и положительный электрод (или катод) 114. Между отрицательным электродом 112 и положительным электродом 114 элемент 100 на Фиг.1 также содержит электролит 116 и, необязательно, сепаратор 118. При разряде элемента 100 ионы лития двигаются через электролит 116 от отрицательного электрода 112 к положительному электроду 114, при этом снаружи электроны протекают в том же направлении от отрицательного электрода 112 к положительному электроду 114 и ток протекает в противоположном направлении от положительного электрода 114 к отрицательному электроду 112, в соответствии с обычной терминологией для протекания тока. При зарядке элемента 100, внешний источник энергии вызывает протекание обратного тока от отрицательного электрода 112 к положительному электроду 114.

[0030] Отрицательный электрод 112 элемента 100 иллюстративно включает первый слой 112a активного материала, который взаимодействует с ионами лития в электролите 116, и лежащую ниже подложку или второй слой 112b проводящего материала, как показано на Фиг.1. Первый, активный, слой 112a может наноситься на одну или на две стороны второго проводящего слоя 112b с использованием соответствующего адгезива или связующего или с использованием механической фиксации. Также в рамках настоящего описания находится формирование отрицательного электрода 112 с помощью сухого осаждения активного слоя 112a на проводящий слой 112b или, наоборот, в соответствии со способом, описанным ниже. Активный материал в первом слое 112a отрицательного электрода 112 должен быть способным обратимо накапливать частицы лития. Иллюстративные активные материалы для первого слоя 112a отрицательного электрода 112, включают, например, оксид металлического лития (например, LiTiO), металл (например, Sn, Si), оксид металла (например, SnO, SiO), углерод (например, графит, твердый углерод, мягкий углерод, углеродные волокна) и их сочетания. Иллюстративные проводящие материалы для второго слоя 112b отрицательного электрода 112 включают металлы и сплавы металлов, такие как медь, никель и нержавеющая сталь. Второй, проводящий, слой 112b отрицательного электрода 112 может, например, иметь вид тонкого листа фольги или сетки.

[0031] Положительный электрод 114 элемента 100 иллюстративно содержит первый слой 114a активного материала, который взаимодействует с ионами лития в электролите 116, и лежащую ниже подложку или второй слой 114b проводящего материала. Подобно первому активному слою 112a отрицательного электрода 112, первый активный слой 114a положительного электрода 114 может наноситься на одну или на обе стороны второго проводящего слоя 114b, например, с использованием соответствующего адгезива или связующего или с использованием механической фиксации. Также в рамках настоящего описания находится формирование положительного электрода 114 посредством сухого осаждения активного слоя 114a на проводящий слой 114b или, наоборот, в соответствии со способом, описанным ниже. Активный материал в первом слое 114a положительного электрода 114 должен быть способным обратимо накапливать частицы лития. Иллюстративные активные материалы для первого слоя 114a положительного электрода 114 включают, например, литированные оксиды переходных металлов (например, LiMn2O4 (LMO), LiCoO2 (LCO), LiNiO2, LiFePO4, LiNiCoMnO2), их сочетания и их твердые растворы. Активные материалы могут объединяться с другими оксидами металлов и легирующими элементами (например, с титаном, магнием, алюминием, бором, кобальтом, никелем, марганцем). Иллюстративные проводящие материалы для второго слоя 114b положительного электрода 114 включают металлы и сплавы металлов, такие как алюминий, титан и нержавеющая сталь. Второй проводящий слой 114b положительного электрода 114 может, например, иметь форму тонкого листа фольги или сетки.

[0032] Как показано на Фиг.1, отрицательный электрод 112 и положительный электрод 114 элемента 100 представляют собой структуры в форме пластин. Также находится в рамках настоящего описания то, что отрицательный электрод 112 и положительный электрод 114 элемента 100 могут быть предусмотрены в виде других форм или конфигураций, например круглых плоских конфигураций. Кроме того, в рамках настоящего описания находится то, что множество отрицательных электродов 112 и положительных электродов 114 могут располагаться вместе в пакетной конфигурации.

[0033] Электролит 116 элемента 100 иллюстративно содержит соль лития, растворенную в органическом неводном растворителе. Растворитель электролита 116 может находиться в жидком состоянии, в твердом состоянии или в форме геля, между жидким и твердым состояниями. Соответствующие жидкие растворители для использования в качестве электролита 116 включают, например, циклические карбонаты (например, пропиленкарбонат (PC), этиленкарбонат (EC)), алкилкарбонаты, диалкилкарбонаты (например, диметилкарбонат (DMC), диэтилкарбонат (DEC), этилметилкарбонат (EMC)), циклические простые эфиры, циклические сложные эфиры, глимы, лактоны, формиаты, сложные эфиры, сульфоны, нитраты, оксазоладиноны, ионные жидкости и их сочетания. Соответствующие твердые растворители для использования в качестве электролита 116 включают, например, полиэтиленоксид (PEO), полиакрилонитрил (PAN), полиметилен-полиэтиленоксид (MPEO), поливинилиденфторид (PVDF), полифосфазены (PPE) и их сочетания. Соответствующие соли лития для использования в электролите 116 включают, например, LiPF6, LiClO4, LiSCN, LiAlCl4, LiBF4, LiN(CF3SO2)2, LiCF3SO3, LiC(SO2CF3)3, LiO3SCF2CF3,

LiC6F5SO3, LiCF3CO2, LiAsF6, LiSbF6 и их сочетания. Электролит 116 может содержать различные сочетания материалов, иллюстрируемых в настоящем документе.

[0034] Сепаратор 118 элемента 100, если он предусмотрен, может располагаться между отрицательным электродом 112 и положительным электродом 114. Иллюстративно, сепаратор 118 представляет собой пористую или микропористую, тонкую пленочную мембрану, изготовленную, например, из полимерного материала (например, полиолефина, полиэтилена, полипропилена) или из керамического материала. Сепаратор 118 может действовать в качестве электрического изолятора между отрицательным электродом 112 и положительным электродом 114 для предотвращения короткого замыкания элемента 100.

[0035] Отрицательный электрод 112, положительный электрод 114 и/или сепаратор 118, если он предусмотрен, элемента 100 могут включать термостойкое покрытие. Термостойкое покрытие может поглощать тепло в элементе 100 для стабилизации элемента 100, в том числе во время хранения элемента 100 при высоких температурах, например во время обычной работы элемента 100 и при сильноточном циклировании, и в условиях неквалифицированного обращения. В частности, термостойкое покрытие может поглощать тепло в элементе 100 для стабилизации температурно-чувствительных компонентов элемента 100, в особенности температурно-чувствительного сепаратора 118, если он предусмотрен. Также термостойкое покрытие может действовать в качестве электрического изолятора для предотвращения короткого замыкания элемента 100. Кроме того, термостойкое покрытие может увеличивать механическую прочность и компрессионную стойкость компонента батареи с покрытием. Улучшенная механическая прочность и компрессионная стойкость могут быть определены даже до использования элемента 100, например, при изготовлении, хранении и транспортировке элемента 100. В то же время термостойкое покрытие может быть достаточно пористым или твердым, чтобы позволить ионам лития (Li+) проходить через него, в зависимости от того, использует ли элемент 100 жидкий или твердый электролит. Термостойкое покрытие может также облегчать смачивание поверхности электролитом 116.

[0036] В иллюстративном варианте осуществления на Фиг.1, отрицательный электрод 112 содержит термостойкое покрытие 112c, положительный электрод 114 содержит термостойкое покрытие 114c, и сепаратор 118 содержит термостойкое покрытие 118c. Вместо нанесения на все три этих компонента, как показано на Фиг.1, в рамках настоящего описания находится нанесение покрытия на один из этих компонентов (например, на отрицательный электрод 112; положительный электрод 114; или на сепаратор 118) или на два из этих компонентов (например, на отрицательный электрод 112 и на положительный электрод 114; на отрицательный электрод 112 и сепаратор 118; или на положительный электрод 114 и сепаратор 118).

[0037] В иллюстративном варианте осуществления на Фиг.1, покрытия 112c, 114c наносят на одну сторону отрицательного электрода 112 и положительного электрода 114, соответственно, и покрытие 118c наносят на обе стороны сепаратора 118. Более конкретно, на Фиг.1, покрытие 112c наносят на правую сторону отрицательного электрода 112, которая обращена к положительному электроду 114, и покрытие 114c наносят на левую сторону положительного электрода 114, которая обращена к отрицательному электроду 112. Вместо нанесения покрытия на одну сторону отрицательного электрода 112 и положительного электрода 114, как показано на Фиг.1, также в рамках настоящего описания находится нанесение покрытия на обе стороны отрицательного электрода 112 и положительного электрода 114. Эту двустороннюю структуру покрытия можно использовать, когда элемент 100 предусматривается, например, в пакетном или, например, в плоском круглом размещении.

[0038] Обращаясь далее к Фиг.2, здесь приводится иллюстративный способ 200 приготовления и сухого осаждения термостойкого покрытия по настоящему описанию. Способ 200 представляет собой способ сухого осаждения, поскольку термостойкое покрытие наносят в сухой порошкообразной форме без использования влажного растворителя в виде текучей среды.

[0039] Сначала, на стадии 202 способа 200, выбирают подложку и подготавливают ее для нанесения покрытия. Подложка может включать отрицательный электрод 112, положительный электрод 114 и/или сепаратор 118 элемента 100 (Фиг.1). Подложки могут различаться по размеру, форме и материалу. Если выбранная подложка представляет собой, например, отрицательный электрод 112 или положительный электрод 114, подложка будет иметь форму листа металла с предварительным покрытием. Если выбранная подложка представляет собой сепаратор 118, с другой стороны, подложка может иметь форму полимерной пленки.

[0040] Когда выбранная подложка представляет собой отрицательный электрод 112 или положительный электрод 114, подложка должна иметь предварительное покрытие в виде соответствующего ей активного слоя 112a, 114a перед прохождением остальных стадий способа 200. Таким образом, в одном из вариантов осуществления, стадия 202 подготовки включает нанесение активного слоя 112a, 114a на проводящий слой 112b, 114b соответствующего электрода 112, 114, например, с использованием водной суспензии карбоксиметилцеллюлозы (CMC)/связующего на основе стирол-бутадиенового каучука (SBR) или органической суспензии связующего на основе поливинилиденфторида (PVDF) и предоставление возможности для высыхания активного слоя 112a, 114a. В другом варианте осуществления, активный слой 112a, 114a может в сухом виде наноситься на проводящий слой 112b, 114b соответствующего электрода 112, 114, как обсуждается в настоящем документе, с использованием соответствующего активного порошка. В другом варианте осуществления, проводящий слой 112b, 114b может наноситься в сухом виде на активный слой 112a, 114a соответствующего электрода 112, 114, как обсуждается в настоящем документе, с использованием соответствующего проводящего порошка из металла. Таким образом, когда термостойкое покрытие, в конечном счете, наносится на выбранный электрод 112, 114, термостойкое покрытие будет, более конкретно, наноситься на активный слой 112a, 114a выбранного электрода 112, 114, как показано на Фиг.1.

[0041] Стадия подготовки 202 может также включать резку или формирование иным образом выбранной подложки. В иллюстративном варианте осуществления настоящего описания, подложка может вырезаться из подаваемого объема (например, рулона) в ее конечной форме для использования в элементе 100 (Фиг.1). Формирование подложки во время стадии 202 подготовки будет облегчать загрузочный способ нанесения покрытия, который дополнительно обсуждается ниже. Также, в рамках настоящего описания находится то, что подложка может оставаться в ее объемной форме для облегчения непрерывного способа нанесения покрытия.

[0042] На стадии 204 способа 200 получают порошок сухого покрытия. Порошок покрытия содержит по меньшей мере один термостойкий керамический материал. Керамический материал может составлять примерно от 50 мас.% примерно до 100 мас.% от порошка покрытия в целом, более конкретно примерно от 60 мас.% примерно до 100 мас.% от порошка покрытия в целом, еще более конкретно примерно от 80 мас.% примерно до 100 мас.% от порошка покрытия в целом.

[0043] В первом варианте осуществления, керамический материал сухого порошка покрытия способен проводить ионы Li+ после смачивания электролитом в жидком или гелеобразном состоянии (например, электролит 116 на Фиг.1). Иллюстративные керамические материалы включают неорганические оксиды (например, CaO, Li2O, SnO2, ZrO2, Al2O3, TiO2, CeO2, GeO2, Y2O3, P2O5), неорганические карбиды, неорганические нитриды, двойные неорганические оксиды (например, SrTiO3, BaTiO3) и их химически стабильные смеси. Керамический материал может также представлять собой материал на основе фосфатов, силикатов или сульфидов.

[0044] Во втором варианте осуществления, керамический материал сухого порошка покрытия способен проводить ионы Li+ со смачиванием электролитом в жидком или гелеобразном состоянии или без него. В этом втором варианте осуществления, керамический материал сам по себе служит в качестве твердого электролита. Если это желательно, электролит 116 на Фиг.1 может быть исключен из элемента 100 с помощью одного или нескольких покрытий 112c, 114c, 118c, служащих в качестве твердого электролита. Иллюстративные керамические материалы, пригодные для использования в качестве твердых электролитов, включают керамику суперионного проводника, включая β-LiAlSiO4, стекла Li-β-Al2O3, Li2S-P2S5-SiS2, стекла на основе оксидов (например, Li2O-Cr2O3-GeO2-P2O5), натриевый суперионный проводник типа (NASICON), керамику с литием (например, Li1+x+yAlxTi2xSiyP3yO12) и другую керамику суперионного проводника (например, LiZrTiAl(PO4)3, LiLaTiO (LLT), фосфаты-лития-алюминия германия). Эти керамические материалы могут также включаться в лежащий ниже активный слой 112a, 114a выбранного электрода 112, 114 при концентрациях примерно от 0 мас.% примерно до 40 мас.%, более конкретно примерно от 15 мас.% примерно до 30 мас.%

[0045] Керамический материал может содержать агломераты первичных частиц. Размер частицы для первичных частиц может составлять примерно от 0,05 мкм примерно до 5,0 мкм. Более конкретно, размер частиц для первичных частицы может быть настолько малым примерно, как 0,05 мкм, 0,1 мкм, 0,5 мкм, 1,0 мкм, 1,5 мкм или 2,0 мкм, и настолько большим примерно, как 3,0 мкм, 3,5 мкм, 4,0 мкм, 4,5 мкм и 5,0 мкм, или находиться в любом диапазоне, определенном, например, любой парой указанных выше значений. Размер частиц агломератов может составлять примерно от 5,0 мкм примерно до 10,0 мкм. Более конкретно, размер частиц агломератов может быть настолько малым примерно, как 5,0 мкм, 6,0 мкм или 7,0 мкм, и настолько высоким примерно, как 8,0 мкм, 9,0 мкм или 10,0 мкм, или, например, находиться в любом диапазоне, определенном любой парой указанных выше значений.

[0046] Необязательно, порошок покрытия может также содержать связующий материал. Связующий материал может составлять от 0 мас.% до 15 мас.% от порошка покрытия в целом.

Иллюстративные связующие материалы включают полимеры, такие как полиэтилен, полипропилен, поливинилиденфторид (PVDF), полифениленсульфид (PPS) и полиоксиэтиленметакрилат (POEM), другие пластичные материалы и их смеси. Размер частиц связующего материала может составлять примерно от 0,5 мкм примерно до 20,0 мкм. Более конкретно, размер частиц связующего материала может быть настолько малым примерно, как 0,5 мкм, 1,0 мкм, 1,5 мкм, 2,0 мкм или 2,5 мкм, и настолько высоким примерно, как 17,0 мкм, 17,5 мкм, 18,0 мкм, 19,5 мкм и 20,0 мкм, или находиться в любом диапазоне, определенном любой парой указанных выше значений, например.

[0047] Необязательно, порошок покрытия может дополнительно содержать одну или несколько солей лития. Соль может составлять от 0 мас.% до 50 мас.% от порошка покрытия в целом. Иллюстративная соль лития включает, например, литий перхлорат (LiClO4).

[0048] Необязательно, порошок покрытия может дополнительно содержать пенообразователь. Во время осаждения порошка покрытия, пенообразователь должен частично или полностью разлагаться в виде газа, оставляя за собой поры в покрытии. Пенообразователь может составлять от 0 мас.% до 30 мас.% от порошка покрытия в целом. Иллюстративные пенообразователи включают, например, карбонат лития (Li2CO3), карбонат аммония ((NH4)2CO3) и их смеси.

[0049] Стадия 204 подготовки может включать распыление, помол, измельчение или иное перемешивание порошка покрытия с получением по существу однородной смеси. Когда порошок покрытия содержит более одного ингредиента, стадия перемешивания может облегчать равномерное смешивание различных ингредиентов. Стадия перемешивания может также изменять размер частиц различных ингредиентов, если это желательно.

[0050] На стадии 206 способа 200, порошок покрытия встречает газ-носитель с высоким давлением и высокой температурой для получения смеси порошок-газ. Газ-носитель может представлять собой сухой воздух, содержащий кислород. Даже при высоких температурах, используемых в этом способе, короткие времена экспонирования могут предотвратить взаимодействие кислорода воздуха с порошком покрытия и лежащим ниже активным материалом, если он имеется, или его отрицательное влияние на них. Однако в рамках настоящего описания находится также то, что газ-носитель может представлять собой инертный газ, не содержащий кислорода (например, азот, гелий, смесь азот-гелий, аргон).

[0051] Температура газа-носителя может составлять примерно от 100°C примерно до 450°C. Более конкретно, температура газа-носителя может быть настолько малой примерно, как 100°C, 150°C, 200°C или 250°C, и настолько высокой примерно, как 300°C, 350°C, 400°C или 450°C, или, например, находиться в любом диапазоне, определенном любой парой указанных выше значений. Если порошок включает полимерный связующий материал, температура газа-носителя должна быть близкой к температуре плавления связующего материала. Например, если порошок включает связующий материал PVDF, который имеет температуру плавления примерно 177°C, температура газа-носителя, например, может составлять примерно 170°C, 180°C, 190°C или 200°C. При этих температурах связующий материал будет распределяться по существу однородно вокруг керамического материала и поверх него. Однако температура газа-носителя должна быть существенно меньше, чем температуры плавления термостойкого керамического материала в порошке. Например, если порошок включает Al2O3 в качестве термостойкого керамического материала, который имеет температуру плавления выше 2000°C, температура газа-носителя может составлять 1500°C или более, ниже температуры плавления керамического материала.

[0052] Давление газа-носителя может составлять примерно от 10 атм (1013 кПа) примерно до 40 атм (4053 кПа). Более конкретно, давление газа-носителя может быть настолько малым примерно, как 10 атм (1013 кПа), 15 атм (1520 кПа), 20 атм (2027 кПа) или 25 атм (2533 кПа), и настолько высоким примерно, как 30 атм (3040 кПа), 35 атм (3546 кПа) или 40 атм (4053 кПа), или, например, находиться в любом диапазоне, определенном любой парой указанных выше значений.

[0053] На стадии 208 способа 200, смесь порошок-газ направляется через сопло и к подложке при высокой скорости, потенциально, со сверхзвуковой скоростью, для формирования термостойкого покрытия на подложке. Высокая скорость может составлять примерно от 100 м/с примерно до 700 м/с или более. Более конкретно, высокая скорость может быть настолько малой примерно, как 100 м/с, 200 м/с, или 300 м/с, и настолько высокой примерно, как 500 м/с, 600 м/с или 700 м/с или более, или, например, находиться в любом диапазоне, определенном любой парой указанных выше значений.

[0054] Частицы порошка на стадии 208 нанесения покрытия имеют достаточную кинетическую энергию, чтобы при контакте с подложкой частицы могли погрузиться в подложку и подвергнуться пластической деформации. Пластическая деформация может вовлечь частицы порошка, постоянно изменяющие форму при соударении, в подложку с высоким усилием. Пластическая деформация может быть достигнута без плавления частиц керамического порошка, которое потребовало бы чрезвычайно высоких температур (например, 2000°C или более), которые могли бы повредить подложку. В результате пластической деформации, частицы (например, керамические частицы и частицы связующего) прочно соединяются с подложкой и друг с другом с образованием на подложке достаточно пористого или твердого термостойкого покрытия, которое является по существу однородным по толщине и по распределению частиц. Скорость смеси порошок-газ и получаемая кинетическая энергия частиц порошка могут регулироваться посредством изменения структуры сопла, температуры газа-носителя и/или давления газа-носителя. Например, когда температура газа-носителя повышается, давление газа-носителя может уменьшаться и по-прежнему сохранять желаемую скорость доставки. Скорость смеси порошок-газ может изменяться, например, в зависимости от природы, формы и композиции порошка и от структуры и композиции лежащей ниже подложки.

[0055] Если каждую подложку нарезают в ее конечной форме во время стадия 202 подготовки, как обсуждается выше, стадия 208 нанесения покрытия может представлять собой загрузочный способ, где покрытие на каждую подложку наносится индивидуально или в группе. Хотя непрерывный способ нанесения покрытия также может работать, загрузочный способ нанесения покрытия дает несколько преимуществ. Во-первых, поскольку подложка уже находится в ее конечной форме, термостойкое покрытие может наноситься в конкретно определенных, заранее заданных областях конечной подложки без существенных отходов. Во-вторых, термостойкое покрытие может наноситься по краям подложки для устранения любых острых краев и нерегулярностей поверхности от предыдущего способа формования. Наконец, может быть устранено дополнительное формование твердого, термостойкого покрытия.

[0056] Возвращаясь к Фиг.1, здесь термостойкое покрытие 112c, 114c, 118c должно быть достаточно твердым, чтобы предотвратить короткое замыкание в элементе 100, в то же время, будучи достаточно пористым или твердым, чтобы позволить ионам Li+ проходить через него, в зависимости от того, содержит ли элемент 100 жидкий или твердый электролит. Когда элемент 100 содержит неводный жидкий электролит (например, электролит 116 на Фиг.1), иллюстративное покрытие 112c, 114c, 118c для жидкого элемента может иметь пористость примерно от 30% примерно до 80%. Более конкретно, иллюстративное покрытие 112c, 114c, 118c может иметь пористость настолько низкую примерно, как 30%, 40% или 50%, и настолько высокую примерно, как 60%, 70% или 80%, или, например, находиться в любом диапазоне, определенном любой парой указанных выше значений. Когда элемент 100 содержит твердый электролит, с другой стороны, иллюстративное покрытие 112c, 114c, 118c может быть настолько твердым, насколько это возможно, с пористостью примерно от 0% примерно до 30%. Более конкретно, иллюстративное покрытие 112c, 114c, 118c для твердого элемента может иметь пористость настолько малую примерно, как 0%, 5% или 10%, и настолько высокую примерно, как 15%, 20%, 25% или 30%, или находиться в любом диапазоне, определенном любой парой указанных выше значений, например. Пористость покрытия 112c, 114c, 118c может регулироваться, например, посредством изменения размера, формы и плотности частиц порошка. Также, пористость покрытия 112c, 114c, 118c может регулироваться посредством включения пенообразователя в порошок покрытия или его исключения и изменения количества пенообразователя, присутствующего в порошке покрытия, как обсуждается выше. В дополнение к этому, пористость покрытия 112c, 114c, 118c может регулироваться посредством изменения условий осаждения, таких как температура и давление газа-носителя в смеси порошок-газ.

[0057] Также термостойкое покрытие 112c, 114c, 118c должно быть достаточно толстым, чтобы предотвратить короткое замыкание в элементе 100, в то же время будучи достаточно тонким, чтобы позволить ионам Li+ проходить через него с минимальным сопротивлением и уменьшить количество побочных материалов в элементе 100. Иллюстративное покрытие 112c, 114c, 118c может иметь толщину примерно от 1 мкм примерно до 30 мкм. Более конкретно, иллюстративное покрытие 112c, 114c, 118c может быть настолько тонким примерно, как 1 мкм, 5 мкм или 10 мкм и настолько толстым примерно, как 15 мкм, 20 мкм, 25 мкм или 30 мкм, или находиться в любом диапазоне, определенном любой парой указанных выше значений. Например, иллюстративное покрытие 112c, 114c, 118c может быть настолько тонким примерно, как 1 мкм, и настолько толстым примерно, как 15 мкм. Толщина покрытия 112c, 114c, 118c может регулироваться, например, посредством изменения осаждаемого количества, времени осаждения и размера частиц осаждаемого порошка.

[0058] Если любое покрытие 112c, 114c, 118c является относительно тонким, сепаратор 118 (либо с покрытием, либо без покрытия, сам по себе) может потребоваться в элементе 100 для предотвращения короткого замыкания. С другой стороны, сепаратор 118 может быть исключен из элемента 100 вместе с созданием одного или нескольких относительно толстых покрытий 112c, 114c на электродах 112, 114. В этом варианте осуществления, покрытие 112c, 114c на электроде 112, 114 может вести себя как сепаратор, предотвращая прямой электрический контакт между электродами 112, 114.

[0059] Покрытие 112c, 114c, должно быть настолько тонким, насколько это возможно. По этой причине, когда покрытие 112c, 114c, наносят на электрод 112, 114, в частности, толщина лежащего ниже активного слоя 112a, 112b может превышать толщину тонкого покрытия 112c, 114c. В одном из конкретных примеров, лежащий ниже активный слой 112a, 112b имеет толщину примерно 60 мкм, в то время как покрытие 112c, 114c имеет толщину примерно 15 мкм, что делает активный слой 112a, 112b примерно в 4 раза толще, чем покрытие 112c, 114c. В другом примере, лежащий ниже активный слой 112a, 112b еще толще чем 60 мкм, например, составляет примерно 100 мкм или 200 мкм, что делает активный слой 112a, 112b значительно толще, чем покрытие 112c, 114c.

[0060] Также когда покрытие 112c, 114c наносят на электрод 112, 114, керамические частицы в покрытии 112c, 114c могут быть меньше, чем активные частицы в лежащем ниже активном слое 112a, 114a электрода 112, 114. В одном из конкретных примеров, керамические частицы в покрытии 112c, 114c имеют размер примерно 1 мкм, в то время как активные частицы активного слоя 112a, 114a имеют размер примерно от 15 мкм до 20 мкм, что делает активные частицы активного слоя 112a, 112b примерно в 15-20 раз более, чем керамические частицы в покрытии 112c, 114c.

[0061] Кроме того, когда покрытие 112c, 114c, наносят на электрод 112, 114, керамический материал в покрытии 112c, 114c может отличаться по химическому составу от активного материала в лежащем ниже активном слое 112a, 114a электрода 112, 114. В одном из конкретных отрицательных электродов 112, керамический материал покрытий 112c представляет собой Al2O3, а активный материал в активном слое 112a представляет собой графит или LiTiO. В одном из конкретных положительных электродов 114, керамический материал в покрытии 114c представляет собой Al2O3, а активный материал в активном слей 114a представляет собой LiCoO2.

[0062] Обращаясь далее к Фиг.3, здесь также предлагается иллюстративное устройство 300 для осуществления способа 200 (Фиг.2) приготовления и нанесения термостойкого покрытия по настоящему описанию. Устройство 300 иллюстративно содержит контроллер 301, который может представлять собой компьютер общего назначения. Контроллер 301 может иметь доступ к определенным параметрам способа из памяти и/или от входа для пользователя (например, клавиатуры). В иллюстративном варианте осуществления настоящего описания, пользователь вводит информацию относительно подложки и желаемых характеристик термостойкого покрытия, а контроллер 301 автоматически генерирует параметры контроля способа, необходимые для получения желаемого термостойкого покрытия.

[0063] Первая стадия 202 способа 200 (Фиг.2) включает выбор и приготовление подложки. Выбранная подложка 302 показана на Фиг.3 внутри корпуса 304 устройства 300. Конкретно, выбранная подложка 302 показана как установленная на опоре 306 внутри корпуса 304 устройства. Опора 306 предусматривается для плотного удерживания подложки 302 на месте в течение способа нанесения покрытия. Иллюстрируемая опора 306 формируется в виде плоской пластины для приема подложки 302 сходной с ней формы. Если подложки 302 поставляются на непрерывном рулоне вместо отдельных пластинок, опора 306 должна иметь форму валика для удерживания и разворачивания подложки 302. Подложка 302 может содержать отрицательный электрод 112, положительный электрод 114 и/или сепаратор 118 элемента 100 (Фиг.1). Как обсуждается выше, выбранная подложка 302 - отрицательный электрод 112, положительный электрод 114 или сепаратор 118 - плотно поддерживается опорой 306.

[0064] Вторая стадия 204 способа 200 (Фиг.2) включает приготовление сухого порошка покрытия. Устройство 300 на Фиг.3 иллюстративно включает мельницу 310 (например, шаровую мельницу, струйную мельницу) для удерживания, распыления и смешивания ингредиентов порошков покрытий. Устройство 300 также содержит входное устройство 312 для доставки отмеренного количества порошка покрытия. Работа мельницы 310 и входного устройства 312 может контролироваться контроллером 301.

[0065] Третья стадия 206 способа 200 (Фиг.2) включает инжектирование порошка покрытия в газ-носитель с высоким давлением и высокой температурой для получения смеси порошок-газ. Устройство 300 на Фиг.3 иллюстративно содержит танк 314 высокого давления для подачи газа-носителя высокого давления и нагреватель 316 для нагрева газа-носителя высокого давления. Работа танка 314 высокого давления и нагревателя 316 может контролироваться контроллером 301. Газ-носитель из танка 314 и нагревателя 316 встречает порошок покрытия из мельницы 310 и входного устройства 312 в сопле 318 с образованием смеси порошок-газ.

[0066] Четвертая стадия 208 способа 200 (Фиг.2) включает направление смеси порошок-газ из сопла 318 в направлении подложки 302 при высокой скорости с формированием термостойкого покрытия 319 на подложке 302. Сопло 318 на Фиг.3 иллюстративно имеет форму сопла Лаваля. Сопло 318 устанавливают на роботизированном манипуляторе 320 для перемещения сопла 318 в корпусе 304 по отношению к подложке 302. Например, когда сопло 318 распределяет смесь порошок-газ в направлении подложки 302, манипулятор 320 может перемещать сопло 318 из стороны в сторону и вверх и вниз в корпусе 304 по наружной поверхности 303 подложки 302. Работа сопла 318 и манипулятор 320 может контролироваться контроллером 301.

[0067] Устройство 300 может также включает нагреватель 322, который может иметь форму лазерного нагревателя или другого соответствующего нагревателя. В то время как смесь порошок-газ напыляется на подложку 302, нагреватель 322 может активироваться для локального нагрева покрытой области подложки 302 с целью улучшения адгезии термостойкого покрытия 319. Также в рамках настоящего описания находится работа нагревателя 322 перед напылением смеси порошок-газ на подложку 302 и/или после напыления смеси порошок-газ на подложку 302. Работа нагревателя 322 может контролироваться контроллером 301.

[0068] Устройство 300 может дополнительно содержать сенсор 324 с обратной связью для отслеживания способа нанесения покрытия. Например, сенсор 324 может отслеживать толщину и/или плотность термостойкого покрытия 319. В одном из вариантов осуществления, сенсор 324 представляет собой оптический сенсор, способный измерять изменяющуюся толщину покрытия 319 и имеющий соответствующую чувствительность (например, примерно 0,5 мкм или меньше). В другом варианте осуществления, сенсор 324 представляет собой сенсор усилия или нагрузки, способный измерять изменяющуюся массу подложки 302 с покрытием 319 и имеющий соответствующую чувствительность (например, 0,1 мг/см2). Сенсор 324 сообщает регистрируемые данные контроллеру 301, как показано на Фиг.3, и контроллер 301 использует зарегистрированные данные для контроля способа нанесения покрытия. Если, например, сенсор 324 сообщает зарегистрированную толщину, равную желаемой толщине термостойкого покрытия 319, контроллер 301 может выключить сопло 318 и включить нагреватель 322 для завершения способа нанесения покрытия.

[0069] Устройство 300 может дополнительно включать выпускное устройство 326 и сепаратор 328 твердые продукты-газ. Иллюстративный сепаратор 328 включает циклон. Избыток смеси порошок-газ, который не наносится на подложку 302, может перемещаться через выпускное устройство 326 в сепаратор 328. Отделенный порошок покрытия может быть возвращен в мельницу 310 для повторного использования, и отделенный газ-носитель может откачиваться из системы или возвращаться в танк 314 высокого давления для повторного использования.

[0070] Хотя устройство 300 (Фиг.3) описывается в настоящем документе для осуществления способа 200 нанесения сухого покрытия (Фиг.2), другое оборудование, способное ускорять сухие частицы через сопла по направлению к поверхности, которая должна покрываться, может быть использовано для осуществления способа 200 нанесения сухого покрытия.

ПРИМЕРЫ

[0071] Следующие далее примеры, как считается, иллюстрируют, но ни в коем случае не ограничивают заявляемое изобретение.

1. Пример 1: Осаждение термостойкого покрытия на отрицательный электрод

[0072] Отрицательный электрод изготавливают посредством нанесения активной суспензии на лежащий ниже проводящий слой. Активная суспензия содержит 7 мас.% связующего PVDF, 85 мас.% активного материала графита и 8 мас.% добавки на основе углеродной сажи. Частицы графита в активной суспензии имеют размер 15 мкм-20 мкм. Проводящий слой содержит лист медной фольги толщиной 20 мкм. Активную суспензию наносят на обе стороны листа медной фольги с толщиной примерно 60 мкм на каждую сторону и дают ей возможность для высыхания. Фотография SEM (сделанная с помощью сканирующего электронного микроскопа) наружной поверхности полученного активного слоя показана на Фиг.4A при увеличении 460x.

[0073] Смесь порошок-газ напыляют поверх одного из сформированных ранее активных слоев с формированием термостойкого покрытия на одной стороне отрицательного электрода. Порошок в смеси порошок-газ содержит 90 мас.% керамического порошка Al2O3 со средним размером частиц 1 мкм и 10 мас.% порошка связующего PVDF со средним размером частиц 2 мкм. Частицы порошка измельчают и перемешивают перед встречей с газом-носителем при температуре 250°C и давлении 30 атм (3040 кПа).

[0074] Термостойкое покрытие наносят на одну сторону отрицательного электрода при плотности примерно 7 мг/см2 и толщине примерно 15 мкм. Фотография SEM наружной поверхности термостойкого покрытия показана на Фиг.4B. Перед нанесением термостойкого покрытия (Фиг.4A), наружная поверхность отрицательного электрода является шероховатой и неоднородной. После приема термостойкого покрытия (Фиг.4B), наружная поверхность отрицательного электрода с покрытием становится гладкой, но по-прежнему пористой.

[0075] Вид в поперечном сечении отрицательного электрода с покрытием показан на Фиг.5, он содержит центральный проводящий слой из медной фольги, два противоположных активных слоя графита и один термостойкий керамический слой. Активный слой из графита с термостойким керамическим покрытием выглядит так же, как активный слой с экспонируемым графитом, у которого нет термостойкого керамического покрытия, это показывает, что термостойкое керамическое покрытие наносится без нарушения деформирования или иного изменения лежащего ниже активного слоя из графита.

[0076] Термостойкое керамическое покрытие демонстрирует прочную адгезию к лежащему ниже активному слою из графита. Попытки удаления термостойкого покрытия разрушают отрицательный электрод. Термостойкое покрытие также демонстрирует высокое электрическое сопротивление. Когда проводник прижимают к термостойкому покрытию, электрическое сопротивление, измеряемое между проводником и сухим отрицательным электродом, превышает 200 МОм. Термостойкое покрытие также демонстрирует приемлемую пористость для смачивания электролитом.

[0077] Когда наружную поверхность отрицательного электрода с покрытием подвергают химическому спектральному анализу, углерод из активного слоя в химическом спектре отсутствует, что показывает полное перекрывание активного слоя термостойким керамическим слоем.

2. Пример 2: Осаждение термостойкого покрытия на положительный электрод

[0078] Положительный электрод изготавливают посредством нанесения активной суспензии на лежащий ниже проводящий слой. Активная суспензия содержит 4 мас.% связующего PVDF, 87 мас.% порошка LiCoO2, 5 мас.% добавки на основе графита и 4 мас.% добавки на основе углеродной сажи. Частицы порошка LiCoO2 в активной суспензии имеют размер примерно 2 мкм. Проводящий слой содержит лист алюминиевой фольги толщиной 20 мкм. Активную суспензию наносят на обе стороны листа медной фольги при толщине примерно 120 мкм на каждой стороне и дают ей возможность для высыхания. Фотография SEM наружной поверхности полученного активного слоя показана на Фиг.6A при увеличении 5000x. По сравнению с отрицательным активным слоем на Фиг.4A, положительный активный слой на Фиг.6A является более гладким.

[0079] Смесь порошок-газ напыляют поверх одного из сформированных ранее активных слоев с формированием термостойкого покрытия на одной стороне положительного электрода. Порошок в смеси порошок-газ содержит 90 мас.% керамического порошка Li-P-Al2O3 со средним размером частиц 0,5 мкм и 10 мас.% порошка связующего PVDF со средним размером частиц 2 мкм. Частицы порошка измельчают и перемешивают перед встречей с газом-носителем при температуре 200°C и давлении 35 атм (3546 кПа).

[0080] Термостойкое покрытие наносят на одну сторону положительного электрода при плотности примерно 2 мг/см2 и толщине в пределах между примерно 4 мкм и 6 мкм, конкретно, примерно 5 мкм. Фотография SEM наружной поверхности термостойкого покрытия показана на Фиг.6B. Термостойкое покрытие (Фиг.6B) делает наружную поверхность положительного электрода с покрытием более гладкой (по сравнению с Фиг.6A), но по-прежнему пористой.

[0081] Вид в поперечном сечении положительного электрода с покрытием показан на Фиг.7, он содержит активный слой LiCoO2 и наружный термостойкий керамический слой. Термостойкий керамический слой на Фиг.7 является пористым и по существу однородным по толщине.

[0082] Тонкое термостойкое покрытие демонстрирует сильное электрическое сопротивление. Когда проводник прижимают к термостойкому покрытию, электрическое сопротивление, измеренное между проводником и сухим положительным электродом, превышает 200 МОм.

[0083] Когда наружную поверхность положительного электрода с покрытием подвергают химическому спектральному анализу, кобальт (Co) из активного слоя отсутствует в химическом спектре, что доказывает полное перекрытие активного слоя термостойким керамическим слоем.

3. Пример 3: Осаждение термостойкого покрытия на полимерный сепаратор

[0084] Улучшенный сепаратор изготавливают посредством нанесения термостойкого керамического покрытия на лежащий ниже полиэтиленовый сепаратор. Лежащий ниже полиэтиленовый сепаратор имеет толщину примерно 20 мкм и пористость примерно 45%. Фотография SEM наружной поверхности полиэтиленового сепаратора показана на Фиг.8A.

[0085] Смесь порошок-газ напыляют поверх полиэтиленового сепаратора с формированием термостойкого покрытия на полиэтиленовом сепараторе. Порошок в смеси порошок-газ содержит 95 мас.% керамического порошка α-Al2O3 со средним размером частиц 0,1 мкм и 5 мас.% порошка связующего PVDF со средним размером частиц 2 мкм. Частицы порошка измельчают и перемешивают перед встречей с газом-носителем при температуре 120°C и давлении 20 атм (2027 кПа).

[0086] Термостойкое покрытие наносят на полиэтиленовый сепаратор при плотности примерно 1 мг/см2 и толщине примерно 3 мкм. Фотография SEM наружной поверхности термостойкого покрытия показана на Фиг.8B. Термостойкое покрытие (Фиг.8B) делает наружную поверхность полиэтиленового сепаратора с покрытием более гладкой по сравнению с Фиг.8A, но по-прежнему пористой.

4. Пример 4: Сборка электрохимического элемента без полимерного сепаратора

[0087] Электрохимический плоский круглый элемент собирают с отрицательным электродом, положительным электродом и электролитом, но без полиэтиленового сепаратора. Отрицательный и положительный электроды имеют размеры, соответствующие 2 см2. Отрицательный электрод имеет форму листа литиевой фольги. Положительный электрод изготавливают в соответствии с Примером 2, за исключением того, что положительный электрод содержит термостойкое керамическое покрытие толщиной 15 мкм (а не толщиной 5 мкм). Электролит представляет собой 1,2 M LiPF6 в EC/EMC.

[0088] Плоский круглый элемент подвергают исследованию разряда при различных токах разряда, их результаты представлены на фигурах 9A и 9B. Эти результаты, которые достигаются без полиэтиленового сепаратора, сравнимы с результатами, достигаемыми с полиэтиленовым сепаратором. Эти результаты показывают, что термостойкое керамическое покрытие на положительном электроде имеет пористость, пригодную для переноса ионов Li+, электрическое сопротивление, пригодное для предотвращения короткого замыкания, и пригодную для использования однородность.

[0089] Сходные плоские круглые элементы также подвергают воздействию высокотемпературного хранения при 120°C в течение нескольких часов. Элементы, имеющие термостойкое керамическое покрытие на положительном электроде вместо полиэтиленового сепаратора, поддерживают работоспособность после высокотемпературного хранения. Однако элементы, имеющие традиционный полиэтиленовый сепаратор вместо термостойкого керамического покрытия по настоящему описанию, портятся из-за термической усадки и плавления сепаратора. Эти результаты показывают, что создание термостойкого керамического покрытия на электроде и удаление полиэтиленового сепаратора могут улучшить механические и термические свойства элемента.

5. Пример 5: Сборка твердого электрохимического элемента

[0090] Твердый электрохимический элемент собирают с отрицательным электродом и положительным электродом, но без жидкого электролита и полиэтиленового сепаратора. В этом варианте осуществления, термостойкое керамическое покрытие служит и как твердый электролит, проводящий Li+, и как сепаратор.

[0091] Положительный электрод содержит активный слой, который осаждают в сухом виде на лежащий ниже проводящий слой в соответствии со способом, описанным в настоящем документе. Активный порошок, используемый для формирования активного слоя, содержит 5 мас.% связующего PVDF, 60 мас.% LiCoO2, 5 мас.% добавки связующего на основе электропроводящей углеродной сажи и 30 мас.% стекла Li2O-Cr2O3-GeO2-P2O5, которое служит как твердый электролит, проводящий Li+ в активном слое. В дополнение к этому, положительный электрод содержит термостойкое керамическое покрытие, которое осаждают в сухом виде поверх активного слоя в соответствии с Примером 2, за исключением того, что термостойкое покрытие имеет толщину примерно 20 мкм (а не толщину 5 мкм, как в Примере 2) и содержит стекло Li2O-Cr2O3-GeO2-P2O5 (а не Li-P-Al2O3, как в Примере 2). Как обсуждается выше, это покрытие из стекла Li2O-Cr2O3-GeO2-P2O5 служит также как твердый электролит и сепаратор.

[0092] Отрицательный электрод формируют поверх термостойкого покрытия, которое уже нанесено на положительный электрод. Во-первых, активный слой отрицательного электрода осаждают в сухом виде на лежащее ниже термостойкое покрытие в соответствии со способом, описанным в настоящем документе. Активный порошок, используемый для формирования активного слоя, содержит 5 мас.% связующего PVDF, 60 мас.% LiTiO, 5 мас.% связующей добавки на основе электропроводящей углеродной сажи и 30 мас.% стекла Li2O-Cr2O3-GeO2-P2O5, которое служит в качестве твердого электролита, проводящего Li+ в активном слое. Во-вторых, проводящий слой отрицательного электрода осаждают в сухом виде на лежащий ниже активный слой в соответствии со способом, описанным в настоящем документе, с использованием проводящего порошка металла.

[0093] Частичный вид поперечного сечения твердого элемента показан на Фиг.10. Элемент создают слой за слоем, начиная с положительного проводящего слоя в нижней части (левая сторона на Фиг.10) и заканчивая отрицательным проводящим слоем вверху (правая сторона на Фиг.10).

[0094] Элемент подвергают электрохимическим исследованиям, и он демонстрирует хорошие рабочие характеристики с напряжениями, выходящими на плато в пределах между 2,2 В и 2,4 В и при низких плотностях тока. При температурах окружающей среды, плотности тока достигают 0,2 мА/см2. Более высокие плотности тока ограничиваются сопротивлением границы раздела используемого твердого электролита.

[0095] Твердый элемент также подвергают высокотемпературным исследованиям посредством многократного нагрева до 120°C, и элемент поддерживает работоспособность после высокотемпературных исследований.

[0096] Хотя настоящее изобретение описывается как имеющее иллюстративные конструкции, настоящее изобретение может дополнительно модифицироваться в пределах духа и рамок настоящего описания. Следовательно, настоящая заявка предназначена для перекрытия любых вариантов, применений или адаптаций настоящего изобретения с использованием его общих принципов. Кроме того, настоящая заявка предназначается для перекрытия таких отклонений от настоящего описания, которые находятся в пределах известной или обычной практики в той области, к которой относится настоящее изобретение, и которые попадают в пределы прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧАТНАЯ ЛИТИЕВАЯ ФОЛЬГА И ПЛЕНКА | 2019 |

|

RU2810322C2 |

| ТОНКОДИСПЕРСНО ОСАЖДЕННЫЙ ПОРОШОК МЕТАЛЛИЧЕСКОГО ЛИТИЯ | 2010 |

|

RU2513987C2 |

| ЭЛЕКТРОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩАЯ ЕГО АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2352029C2 |

| ПЕЧАТНЫЕ ЛИТИЕВЫЕ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2019 |

|

RU2799803C2 |

| БАТАРЕИ БИОМЕДИЦИНСКОГО УСТРОЙСТВА С ЭЛЕКТРООСАЖДЕННЫМИ КАТОДАМИ | 2017 |

|

RU2682482C1 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 2000 |

|

RU2264004C2 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО, ИМЕЮЩЕЕ РАЗЛИЧНЫЕ ТИПЫ СЕПАРАТОРОВ | 2008 |

|

RU2451367C2 |

| ОРГАНИЧЕСКАЯ/НЕОРГАНИЧЕСКАЯ КОМПОЗИТНАЯ МИКРОПОРИСТАЯ МЕМБРАНА И ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО, ПОЛУЧЕННОЕ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2005 |

|

RU2364011C2 |

| ТЕСТЕР СОСТОЯНИЯ ДЛЯ БАТАРЕИ | 1996 |

|

RU2182712C2 |

| НОВАЯ ОРГАНИЧЕСКО-НЕОРГАНИЧЕСКАЯ КОМПОЗИТНАЯ ПОРИСТАЯ ПЛЕНКА И ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2005 |

|

RU2336602C1 |

Изобретение относится к области электротехники, а именно к неводному электрохимическому элементу, имеющему термостойкое покрытие на по меньшей мере одном из отрицательного электрода, положительного электрода и сепаратора, если он предусматривается. Термостойкое покрытие может потреблять тепло в элементе для стабилизации работы элемента, действовать в качестве электрического изолятора для предотвращения короткого замыкания элемента. Повышение механической прочности и компрессионной стойкости компонента с указанным покрытием является техническим результатом изобретения. В определенных вариантах осуществления изобретения термостойкое покрытие служит в качестве твердотельного электролита для получения твердого электрохимического элемента. Предложены также способы изготовления электрохимического элемента с термостойким покрытием. 4 н. и 25 з.п. ф-лы, 10 ил., 5 пр.

1. Электрохимический элемент, содержащий:

анод, содержащий:

проводящий слой; и

активный слой, нанесенный на проводящий слой;

катод, содержащий:

проводящий слой; и

активный слой, нанесенный на проводящий слой; и

термостойкое покрытие на по меньшей мере одном из активного слоя анода и активного слоя катода, содержащее керамический материал, причем термостойкое покрытие присоединено к по меньшей мере одному из анода и катода благодаря пластической деформации частиц, которые образуют термостойкое покрытие, которая происходит во время сухого осаждения.

2. Электрохимический элемент по п.1, при этом частицы в термостойком покрытии доставляются при высокой скорости к по меньшей мере одному из активного слоя анода и активного слоя катода для увеличения кинетической энергии частиц, частицы подвергаются пластической деформации и присоединяются к по меньшей мере одному из активного слоя анода и активного слоя катода при столкновении с по меньшей мере одним из активного слоя анода и активного слоя катода.

3. Электрохимический элемент по п.1, при этом керамический материал включает по меньшей мере один из неорганического оксида, неорганического карбида, неорганического нитрида и двойного неорганического оксида, электрохимический элемент дополнительно содержит неводный жидкий электролит в сообщении с анодом и катодом, керамический материал способен проводить ионы лития между анодом и катодом после смачивания жидким электролитом.

4. Электрохимический элемент по п.3, при этом керамический материал содержит по меньшей мере один из CaO, Li2O, SnO2, ZrO2, Al2O3, TiO2, CeO2, GeO2, Y2O3, P2O5, SrTiO3 и BaTiO3.

5. Электрохимический элемент по п.1, при этом керамический материал служит в качестве твердого электролита, который способен проводить ионы лития между анодом и катодом.

6. Электрохимический элемент по п.5, при этом керамический материал содержит по меньшей мере одну керамику суперионного проводника, выбранную из группы, состоящей из β-LiAlSiO4, Li-β-Al2O3, стекол Li2S-P2S5-SiS2, стекол Li2O-Cr2O3-GeO2-P2O5, LiZrTiAl(PO4)3, LiLaTiO и фосфатов лития-алюминия-германия.

7. Электрохимический элемент по п.1, при этом активный материал в активном слое анода и активный материал в активном слое катода отличаются от керамического материала в термостойком покрытии.

8. Электрохимический элемент по п.7, при этом активный материал в активном слое анода содержит по меньшей мере один из оксида металлического лития, металла, оксида металла и углерода, и при этом активный материал в активном слое катода содержит по меньшей мере один литированный оксид переходного металла.

9. Электрохимический элемент по п.1, при этом активный материал в активном слое анода и активный материал в активном слое катода имеют больший размер частиц, чем керамический материал в термостойком покрытии.

10. Электрохимический элемент по п.1, при этом активный слой анода и активный слой катода толще, чем термостойкое покрытие.

11. Электрохимический элемент по п.1, при этом термостойкое покрытие имеет толщину от 1 мкм до 30 мкм и пористость от 30% до 80%.

12. Электрохимический элемент по п.1, при этом термостойкое покрытие дополнительно содержит полимерный связующий материал и, необязательно, пенообразователь.

13. Электрохимический элемент по п.1, при этом термостойкое покрытие нанесено как на активный слой анода, так и на активный слой катода, при этом термостойкое покрытие на активном слое анода и термостойкое покрытие на активном слое катода содержат различные керамические материалы.

14. Электрохимический элемент по п.1, при этом электрохимический элемент не содержит полимерного сепаратора между анодом и катодом.

15. Электрохимический элемент по п.1, дополнительно содержащий полимерный сепаратор между анодом и катодом, при этом термостойкое покрытие также нанесено на одну или обе стороны полимерного сепаратора.

16. Способ изготовления электрохимического элемента, включающий стадии:

обеспечения наличия анода, содержащего:

проводящий слой; и

активный слой, нанесенный на проводящий слой;

обеспечения наличия катода, содержащего:

проводящий слой; и

активный слой, нанесенный на проводящий слой; и

формирования термостойкого покрытия на по меньшей мере одном из анода и катода посредством направления смеси порошок-газ с высокой скоростью к по меньшей мере одному из активного слоя анода и активного слоя катода.

17. Способ по п.16, при этом смесь порошок-газ содержит керамический порошок и газ-носитель, и при этом высокая скорость на стадии формирования составляет 100 м/с или более.

18. Способ по п.17, при этом газ-носитель представляет собой по меньшей мере один из воздуха, азота, гелия и аргона, нагретых до температуры от 100°C до 450°C и доведенных до давления от 10 атм до 40 атм.

19. Способ по п.17, дополнительно включающий стадию расположения анода в электрическом сообщении с катодом.

20. Способ изготовления электрохимического элемента, содержащего анод, имеющий проводящий слой и активный слой, катод, имеющий проводящий слой и активный слой, и, необязательно, сепаратор, способ включает стадии:

обеспечения наличия сухого керамического порошка;

объединения сухого керамического порошка с газом-носителем с получением смеси порошок-газ; и

направления смеси порошок-газ с высокой скоростью к по меньшей мере одному из анода, катода и сепаратора с формированием термостойкого покрытия на по меньшей мере одном из анода, катода и сепаратора.

21. Способ по п.20, при этом сухой керамический порошок имеет размер первичных частиц от 0,05 мкм до 5 мкм, причем первичные частицы агломерированы в более крупные частицы.

22. Способ по п.20, дополнительно включающий стадию перемешивания керамического порошка с сухим связующим порошком.

23. Способ по п.20, при этом керамический порошок в термостойком покрытии представляет собой керамику суперионного проводника, термостойкое покрытие служит в качестве твердого электролита между анодом и катодом.

24. Способ изготовления твердотельного электрохимического элемента, включающий стадии:

направления первой смеси порошок-газ к первой подложке с формированием активного слоя анода;

направления второй смеси порошок-газ ко второй подложке с формированием активного слоя катода; и

направления третьей смеси порошок-газ к по меньшей мере одному из активного слоя анода и активного слоя катода с формированием термостойкого покрытия на по меньшей мере одном из анода и катода.

25. Способ по п.24, при этом вторая подложка представляет собой термостойкое покрытие, а стадии осуществляют в следующем порядке:

(1) направление первой смеси порошок-газ к первой подложке с формированием активного слоя анода;

(2) направление третьей смеси порошок-газ к активному слою анода с формированием термостойкого покрытия на аноде; и

(3) направление второй смеси порошок-газ к термостойкому покрытию с формированием активного слоя катода.

26. Способ по п.24, при этом первая подложка представляет собой термостойкое покрытие, а стадии осуществляют в следующем порядке:

(1) направление второй смеси порошок-газ ко второй подложке с формированием активного слоя катода;

(2) направление третьей смеси порошок-газ к активному слою катода с формированием термостойкого покрытия на катоде; и

(3) направление первой смеси порошок-газ к термостойкому покрытию с формированием активного слоя анода.

27. Способ по п.24, при этом каждая стадия направления включает направление соответствующей из первой, второй и третьей смесей порошок-газ к опоре с высокой скоростью, причем опора удерживает соответствующий из анода, катода, первой подложки и второй подложки.

28. Способ по п.24, при этом третья смесь порошок-газ содержит проводящий Li+ твердый электролит, присутствующий в порошке от 60 мас.% до 100 мас.%, и при этом термостойкое покрытие имеет пористость от 0% до 30%.

29. Способ по п.24, при этом каждая из первой и второй смесей порошок-газ содержит проводящий Li+ твердый электролит, присутствующий в порошке от 0 мас.% до 40 мас.%, и при этом активный слой анода и активный слой катода имеют пористости от 0% до 30%.

| US 2010188048 A1 29.07.2010 | |||

| US 2002168466 A1,14.11.2002 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 2005 |

|

RU2291521C2 |

| JPS6023962 А,06.02.1985 | |||

| JPS59197505 A, 09.11.1984 | |||

| US 4937152A, 26.06.1990. | |||

Авторы

Даты

2016-05-27—Публикация

2011-12-02—Подача