Область техники, к которой относится изобретение

Данное изобретение относится к электрохимическому устройству, такому как литиевая аккумуляторная (вторичная) батарея, и, конкретнее, к электрохимическому устройству, имеющему различные типы сепараторов.

Уровень техники изобретения

В последнее время возрос интерес к технологии аккумулирования энергии. Батареи широко используются как источники энергии в области мобильных телефонов, видеокамер, портативных компьютеров, персональных компьютеров и электромобилей, что приводит к интенсивным исследованиям и разработкам таких батарей. В этом отношении, электрохимические устройства являются одним из представляющих особый интерес объектов. В частности, разработка перезаряжаемых аккумуляторных батарей оказалась в центре внимания.

Среди используемых в настоящее время аккумуляторных батарей литиевые аккумуляторные батареи, разработанные в начале 1990-х годов, имеют более высокое рабочее напряжение и гораздо большую плотность энергии, по сравнению с обычными батареями, использующими жидкий раствор электролита, такими, как Ni-MH батареями, Ni-Cd батареями, и H2SO4-Pb батареями. По этим причинам предпочтительно использовались литиевые аккумуляторные батареи. Однако такие литиевые аккумуляторные батареи имеют недостатки в том, что органические электролиты, в них используемые, могут вызвать проблемы, связанные с безопасностью, такие как воспламенение и взрыв батарей, и в том, что процессы производства таких батарей сложны. В последнее время литий-ионные полимерные батареи считались одними из батарей нового поколения, так как вышеуказанные недостатки литий-ионных батарей были решены. Тем не менее, литий-ионные полимерные батареи имеют относительно более низкую емкость батареи, чем литий-ионные батареи, и недостаточную разрядную емкость при низкой температуре, и поэтому эти недостатки литий-ионных полимерных батарей еще требуют срочных решений.

Такие электрохимические устройства производятся многими компаниями, и стабильность батарей имеет разные степени электрохимических устройств. Соответственно, важно гарантировать стабильность электрохимических батарей. Прежде всего, необходимо учитывать, что неполадки в работе электрохимических устройств не должны причинить вреда потребителям. Для этой цели, Правила Техники Безопасности содержат строгие требования в отношении пожаро- и взрывобезопасности электрохимических устройств. В характеристике стабильности электрохимического устройства перегревание электрохимического устройства может вызвать тепловой пробой, и может произойти взрыв, когда сепаратор будет пробит. В частности, полиолефиновая пористая подложка, обычно используемая в качестве сепаратора в электрохимическом устройстве, демонстрирует крайнее термическое сжатие при температуре 100°С или выше, обусловленное свойствами этого материала и процессом его производства, таким, как вытягивание, так что может произойти короткое электрическое замыкание между катодом и анодом.

Для того, чтобы решить вышеуказанные проблемы безопасности электрохимического устройства, в корейских предварительных патентных публикациях № 10-2006-72065 и № 10-2007-231 описан сепаратор, имеющий слой пористого покрытия, образованный путем покрытия, по меньшей мере, одной поверхности пористой подложки, имеющей много пор, смесью неорганических частиц и связующего полимера. В вышеуказанном сепараторе, неорганические частицы в слое пористого покрытия, образованном на пористой подложке, действуют как спейсер, который сохраняет физическую форму слоя пористого покрытия, таким образом, неорганические частицы сдерживают термическое сжатие пористой подложки, когда электрохимическое устройство перегревается, и решают проблему электрического короткого замыкания между катодом и анодом. Кроме того, между неорганическими частицами существуют промежуточные объемы, формируя, таким образом, мелкие поры.

Как уже отмечалось, слой пористого покрытия, сформированный на пористой подложке, служит для улучшения безопасности. Другими словами, в случае резкого повышения температуры вследствие повышенной перегрузки, полиолефиновая пористая подложка (обычно с температурой плавления в интервале от 100 до 160°С), имеющая слой пористого покрытия, служит для безопасности батарей, так как поры заранее закрываются. Однако, если температура батареи далее увеличится, полиолефиновая пористая подложка может полностью расплавиться, что может вызвать взрыв или воспламенение батареи. Кроме того, хотя пористая подложка выполнена из термостойкого материала с более высокой, чем у полиолефиновой подложки, температурой плавления, при повышенной перегрузке, температура может быстро увеличиться и привести к полному плавлению термостойкой подложки, что может вызвать взрыв или воспламенение батареи.

Между тем, в корейской предварительной патентной публикации No 10-2005-66652 описана структура литиевой аккумуляторной батареи, имеющей различные типы сепараторов. В этом документе литий-ионная аккумуляторная батарея представляет собой электрохимическое устройство, которое включает множество отдельных ячеек, каждая из которых имеет первый сепаратор и катод и анод, расположенные по обеим сторонам первого сепаратора; и непрерывный единственный второй сепаратор, помещенный между соседними отдельными ячейками, объединенными друг с другом в многослойную структуру, и расположенный так, чтобы окружать каждую отдельную ячейку. В данном документе первый и второй сепаратор содержат пористые подложки, выполненные из материалов с разной температурой плавления. В соответствии с этим способом, в то время как первый сепаратор, имеющий более низкую температуру плавления, термически сжимаем, второй сепаратор, имеющий более высокую температуру плавления, практически термически не сжимаем, предотвращая, таким образом, внутреннее короткое замыкание. Тем не менее, литиевые аккумуляторные батарее, упомянутые выше, не могут предотвратить короткое замыкание в отдельной ячейке в связи с термическим сжатием первого сепаратора. Кроме того, в случае, когда температура повышается настолько, что вызывает термическое сжатие второго сепаратора в связи с повышенной перегрузкой, батарея может взорваться или воспламениться.

Сущность изобретения

Техническая проблема

Данное изобретение позволяет решить проблемы известного уровня техники, и, следовательно, задачей изобретения является обеспечение электрохимического устройства, имеющего различные типы сепараторов, которое может, во-первых, решить проблему короткого замыкания между катодом и анодом, путем ограничения термического сжатия пористой подложки сепараторов и предотвращения контакта между катодом и анодом, и, во-вторых, предотвратить взрыв или воспламенение электрохимического устройства путем понижения скорости возрастания температуры, даже когда происходит быстрое повышение температуры в связи с повышенной перегрузкой.

Техническое решение

Для решения первой задачи данное изобретение обеспечивает электрохимическое устройство, включающее множество отдельных ячеек, каждая из которых имеет первый сепаратор и катод и анод, расположенные по обе стороны первого сепаратора; и сплошной единственный второй сепаратор, помещенный между соседними отдельными ячейками, связанными друг с другом в многослойную структуру, и расположенный так, чтобы окружать каждую отдельную ячейку, где первый сепаратор включает термостойкую пористую подложку, имеющую температуру плавления 200°С или выше, и первый слой пористого покрытия, образованный на, по меньшей мере, одной поверхности термостойкой пористой подложки, и выполненный из смеси множества неорганических частиц и связующего полимера, и где второй сепаратор включает полиолефиновую пористую подложку и второй слой пористого покрытия, образованный на, по меньшей мере, одной поверхности полиолефиновой пористой подложки, и выполненный из смеси множества неорганических частиц и связующего полимера.

Электрохимическое устройство данного изобретения использует первый и второй сепараторы, имеющие разные типы слоев пористых покрытий, так, что это может ограничить термическое сжатие пористых подложек сепараторов, даже при перегревании электрохимического устройства, и также решить проблему короткого замыкания между катодом и анодом, путем предотвращения контакта между катодом и анодом. Кроме того, даже когда происходит быстрое повышение температуры, в связи с повышенной перегрузкой, поры полиолефиновой пористой подложки второго сепаратора закрываются, чтобы остановить электрический ток, так, что скорость повышения температуры уменьшается, что обеспечивает термическую стабильность второго сепаратора и, таким образом, предотвращается воспламенение или взрыв электрохимического устройства.

В электрохимическом устройстве по данному изобретению термостойкая пористая подложка может быть сформирована с использованием любого материала или смеси, по меньшей мере, двух материалов, выбранных из группы, состоящей из полиэфира, полиацеталя, полиамида, поликарбоната, полиимида, простого полиэфирэфиркетона, полиэфирсульфона, полифениленсульфида, полиэтиленнафталина и полифениленоксида, и полиолефиновая пористая подложка, предпочтительно, имеет температуру плавления в интервале от 130 до 160°С.

Краткое описание чертежей

Эти и другие признаки, аспекты и преимущества предложенных вариантов осуществления данного изобретения будут более полно описаны в последующем детальном описании, включая приложенные чертежи. На чертежах:

ФИГ.1 является схематическим разрезом, изображающим установку электродов, в соответствии с одним вариантом осуществления данного изобретения;

ФИГ.2 является схематическим разрезом, изображающим установку электродов, в соответствии с другим вариантом осуществления данного изобретения;

ФИГ.3 является схематическим разрезом, изображающим установку электродов, в соответствии с еще одним вариантом осуществления данного изобретения;

ФИГ.4 является схематической диаграммой, изображающей первый сепаратор, использующийся для установки электродов по данному изобретению; и

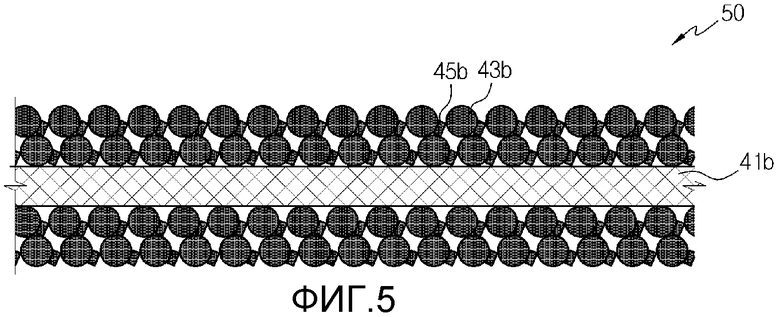

ФИГ.5 является схематической диаграммой, изображающей второй сепаратор, использующийся для установки электродов по данному изобретению.

Наилучший способ осуществления данного изобретения

В дальнейшем в описании, предпочтительные варианты осуществления изобретения будут подробно описаны со ссылкой на приложенные чертежи. Перед описанием необходимо понять, что термины, используемые в описании и прилагаемой формуле изобретения, следует толковать не как ограниченные общими и словарными значениями, а как термины, которые могут интерпретироваться на основании значений и понятий, соответствующих техническим аспектам данного изобретения, основываясь на принципе, что допускается, чтобы автор изобретения определял термины соответствующим образом для наилучшего пояснения.

Электрохимическое устройство по данному изобретению включает множество отдельных ячеек, каждая из которых имеет первый сепаратор и катод и анод, расположенные по обе стороны первого сепаратора; и сплошной единственный второй сепаратор, помещенный между соседними отдельными ячейками, связанными друг с другом в многослойную структуру, и расположенный так, чтобы окружать каждую отдельную ячейку, где первый сепаратор включает термостойкую пористую подложку, имеющую температуру плавления 200°С или выше, и первый слой пористого покрытия, сформированный на, по меньшей мере, одной поверхности термостойкой пористой подложки, и выполненный из смеси множества неорганических частиц и связующего полимера, и где второй сепаратор включает полиолефиновую пористую подложку и второй слой пористого покрытия, сформированный на, по меньшей мере, одной поверхности полиолефиновой пористой подложки, и выполненный из смеси множества неорганических частиц и связующего полимера.

ФИГ.1-3 являются разрезами, схематически изображающими предпочтительные установки электродов, предусмотренных для электрохимического устройства по данному изобретению. На чертежах одинаковые цифры указывают на одни и те же части.

Ссылаясь на ФИГ.1-3, установки электродов 10, 20, 30 включают множество отдельных ячеек 7а, 7b, 7c1, 7c2, каждая из которых имеет первый сепаратор 3a, 3b, 3c и анод 1а, 1b, 1c и катод 5a, 5b, 5c, расположенные по обе стороны первого сепаратора 3a, 3b, 3c. Катод 5a, 5b, 5c сконфигурирован так, что слои активного материала катода сформированы на обеих поверхностях токосъемника катода, и анод 1а, 1b, 1c сконфигурирован так, что слои активного материала анода сформированы на обеих поверхностях токосъемника анода. Как показано на ФИГ.1-3, отдельные ячейки могут быть сконфигурированы в различные структуры, как, например, целая ячейка 7a, 7b, в которой один катод 5a, 5b и один анод 1a, 1b расположены на обеих сторонах первого сепаратора 3a, 3b, или двойная ячейка 7с1, 7с2, в которой первые сепараторы 3с расположены, соответственно, на обеих поверхностях катода 5с или анода 1с, и анод 1с или катод 5с расположен, соответственно, на каждом первом сепараторе 3с.

В установке электродов 10, 20, 30 каждая отдельная ячейка 7a, 7b, 7c1, 7c2 содержится в многослойной структуре. В то же время, между отдельными ячейками 7a, 7b, 7c1, 7c2, соседними друг другу, непрерывный единственный второй сепаратор 9a, 9b, 9c, расположенный так, чтобы окружать каждую отдельную ячейку 7a, 7b, 7c1, 7c2, помещен в различных конструкциях, как показано на ФИГ.1-3, выступая, таким образом, в качестве сепаратора между отдельными ячейками 7a, 7b, 7c1, 7c2.

Первый сепаратор 3a, 3b, 3c и второй сепаратор 9a, 9b, 9c, изображенные на ФИГ.1-3, сконфигурированы так, что слой пористого покрытия сформирован на, по меньшей мере, одной поверхности пористой подложки, но типы пористых подложек отличны друг от друга. Другими словами, как показано на ФИГ.4, первый сепаратор 40 включает термостойкую пористую подложку 41а, имеющую температуру плавления 200°С или выше, и первый слой пористого покрытия, сформированный на, по меньшей мере, одной поверхности термостойкой пористой подложки 41а и выполненный из смеси множества неорганических частиц 43а и связующего полимера 45а. Кроме того, как показано на ФИГ.5, второй сепаратор 50 включает полиолефиновую пористую подложку 41b и второй слой пористого покрытия, сформированный на, по меньшей мере, одной поверхности полиолефиновой подложки 41b и выполненный из смеси множества неорганических частиц 43b и связующего полимера 45b.

Неорганические частицы на слоях пористых покрытий, сформированных на одной или двух поверхностях первого и второго сепараторов, действуют как спейсер, позволяя сохранять физическую форму слоя пористого покрытия, ограничивая, таким образом, термическое сжатие пористой подложки, когда электрохимическое устройство перегревается, и также предотвращая контакт между катодом и анодом, даже когда пористые подложки расплавлены. Соответственно, первый и второй сепараторы, имеющие слой пористого покрытия, вносят вклад в повышение безопасности электрохимического устройства.

Кроме того, в случае быстрого повышения температуры электрохимического устройства в связи с повышенной перегрузкой, поры полиолефиновой пористой подложки второго сепаратора прежде всего закрываются, чтобы, главным образом, остановить электрический ток. Таким образом, хотя полиолефиновая пористая подложка полностью плавится из-за высокой температуры, возможно уменьшение скорости повышения температуры. Как уже отмечалось, если скорость повышения температуры понижается с помощью второго сепаратора, пористая подложка первого сепаратора, которая сделана из термостойкой пористой подложки с намного более высокой температурой плавления (200°С или выше), чем у второго сепаратора, имеющего полиолефиновую пористую подложку, может вынести до некоторой степени более высокую температуру. Кроме того, слой пористого покрытия, образованный на первом сепараторе, дополнительно увеличивает безопасность, так что возможно предотвращение возгорания или взрыва электрохимического устройства.

В электрохимическом устройстве по данному изобретению термостойкая пористая подложка может содержать любой тип материала, который имеет температуру плавления 200°С или выше и может использоваться как сепаратор в электрохимическом устройстве. Например, термостойкая пористая подложка может быть образована с использованием одного или смеси, по меньшей мере, двух материалов из группы, состоящей из полиэфира, полиацеталя, полиамида, поликарбоната, полиимида, полиэфирэфиркетона, полиэфирсульфона, полифениленсульфида, полиэтиленнафталина и полифениленоксида. Вышеуказанная термостойкая пористая подложка может иметь любую толщину, размер пор и пористость, что не ограничено. Тем не менее, термостойкая пористая подложка предпочтительно имеет толщину в интервале от 1 до 100 мкм (более предпочтительно от 5 до 50 мкм), размер пор в интервале от 0,01 до 50 мкм (более предпочтительно от 0,1 до 20 мкм), и пористость в интервале от 5 до 95%.

Полиолефиновая пористая подложка может быть любым типом полиолефиновой пористой подложки, обычно используемой в электрохимических устройствах, в частности в литиевой аккумуляторной батарее, которая может быть нетканым волокном или мембраной, образованной с использованием полиэтилена, такого как HDPE (полиэтилен высокой плотности), LLDPE (линейный полиэтилен низкой плотности), LDPE (полиэтилен низкой плотности) и UHMWPE (сверхвысокомолекулярный полиэтилен), полипропилена, или их производных, предпочтительно, имеющих температуру плавления в интервале от 130 до 160°С. Вышеуказанная пористая подложка может иметь любую толщину, размер пор и пористость, это не ограничено. Тем не менее, полиолефиновая пористая подложка, предпочтительно, имеет толщину в интервале от 1 до 100 мкм (более предпочтительно от 2 до 30 мкм), размер пор в интервале от 0,1 до 50 мкм и пористость в интервале от 10 до 95%.

В электрохимическом устройстве по данному изобретению неорганические частицы, использующиеся для формирования первого и второго слоев пористых покрытий, могут включать любой тип неорганических частиц, обычно используемых в данной области техники, а именно неорганических частиц, которые не вызывают реакцию окисления или восстановления в интервале рабочего напряжения (например, от 0 до 5 В, основанного на Li/Li+) электрохимического устройства. В частности, в случае использования неорганических частиц со способностью переноса ионов, можно улучшить производительность электрохимического устройства, увеличив ионную проводимость. Кроме того, использование неорганических частиц с высоким значением диэлектрической постоянной, это способствует усилению диссоциации соли электролита, например соли лития, в жидком электролите, тем самым, увеличивая ионную проводимость электролита.

По вышеуказанным причинам, является предпочтительным, чтобы неорганические частицы могли включать неорганические частицы, имеющие значение диэлектрической постоянной, равное 5 и выше, предпочтительно, равное 10 и выше, неорганические частицы, имеющие способность переноса ионов лития, или их смесь. Неорганические частицы, имеющие значение диэлектрической постоянной, равное 5 или выше, могут являться, например BaTiO3, Pb(Zr,Ti)O3 (PZT), Pb1-xLaxZr1-yTiyO3 (PLZT), Pb(Mg3Nb2/3)O3-PbTiO3 (PMN-PT), оксид гафния (HfO2), SrTiO3, SnO2, CeO2, MgO, NiO, CaO, ZnO, ZrO2, SiO2, Y2O3, Al2O3, SiC, TiO2, и их смеси, но этим не ограничено.

В частности, неорганические частицы, такие как BaTiO3, Pb(Zr,Ti)O3 (PZT), Pb1-xLaxZr1-yTiyO3 (PLZT), Pb(Mg3Nb2/3)O3-PbTiO3 (PMN-PT) и оксид гафния (HfO2), имеют высокое значение диэлектрической постоянной порядка 100 или выше и пьезоэлектрический эффект, так как образуются заряды, создающие разность потенциалов между двумя поверхностями, когда определенное давление прикладывается, чтобы растянуть или сжать их, так что вышеуказанные неорганические частицы могут предотвратить появление внутреннего короткого замыкания между обоими электродами, вызванного внешним воздействием, и, таким образом, дополнительно улучшают безопасность электрохимического устройства. Кроме того, в случае, когда неорганические частицы, имеющие высокое значение диэлектрической постоянной, смешивают с неорганическими частицами, имеющими способность переносить ионы лития, их синергический эффект может быть удвоен.

В данном изобретении под неорганической частицей, способной переносить ионы лития, подразумевается неорганическая частица, содержащая атом лития и обладающая функцией перемещения иона лития без удерживания лития. Неорганическая частица, способная переносить ионы лития, может переносить и перемещать ионы лития из-за определенного рода дефекта, имеющегося в структуре частицы, так что возможно улучшить проводимость иона лития в батарее и также улучшить производительность батареи. Неорганическая частица, способная переносить ионы лития, может быть фосфатом лития (Li3PO4), фосфатом лития титана (LixTiy(PO4)3, 0<x<2, 0<y<3), фосфатом лития алюминия титана (LixAlyTiz(PO4)3, 0<x<2, 0<y<1, 0<z<3), стеклом типа (LiAlTiP)xOy (0<x<4, 0<y<13), таким, как 14Li2O-9Al2O3-38TiO2-39P2O5, титанатом лития лантана (LixLayTiO3, 0<x<2, 0<y<3), тиофосфатом лития германия (LixGeyPzSw, 0<x<4, 0<y<1, 0<z<1, 0<w<5), таким как Li3.25Ge0.25P0.75S4, нитридами лития (LixNy, 0<x<4, 0<y<2), таким как Li3N, стеклом типа SiS2 (LixSiySz, 0<x<3, 0<y<2, 0<z<4), таким как Li3PO4-Li2S-SiS2, стеклом типа P2S5 (LixPySz, 0<x<3, 0<y<3, 0<z<7), таким как LiI-Li2S-P2S5, и их смесями, но это не ограничено.

В электрохимическом устройстве по данному изобретению размер неорганических частиц в слое пористого покрытия, соответственно сформированного на первом и втором сепараторах, конкретно не ограничен, но предпочтительно находится в интервале от 0,001 до 10 мкм, для того, чтобы сформировать слой покрытия равномерной толщины и обеспечить подходящую пористость. Если размер частицы меньше 0,001 мкм, диспергирующая способность неорганических частиц может ухудшиться. Если размер частицы превышает 10 мкм, толщина слоя пористого покрытия увеличивается, что может ухудшить механические свойства. Также, чрезмерно большой размер пор может увеличить вероятность внутреннего короткого замыкания, когда батарея заряжается или разряжается.

Отношение неорганических частиц к связующему полимеру в слое пористого покрытия, соответственно сформированного на первом и втором сепараторах, предпочтительно находится в интервале от 50:50 до 99:1; более предпочтительно от 70:30 до 95:5. Если отношение неорганических частиц к связующему полимеру меньше 50:50, содержание полимера слишком высоко, что термическая стабильность сепаратора не может быть сильно улучшена. Кроме того, размер пор и пористость могут быть уменьшены посредством уменьшения промежуточного объема, образующегося между неорганическими частицами, тем самым, вызывая уменьшение производительности готовой батареи. Если содержание неорганических частиц превышает 99 частей веса, сопротивление отслаиванию слоя пористого покрытия может быть ослаблено, так как содержание связующего полимера слишком мало. Толщина слоя пористого покрытия, состоящего из неорганических частиц и связующего полимера конкретно не ограничена, но, предпочтительно, находится в диапазоне от 0,01 до 20 мкм. Также, размер пор и пористость конкретно не ограничены, но размер пор предпочтительно находится в интервале от 0,001 до 10 мкм, и пористость предпочтительно составляет от 10 до 90%. Размер пор и пористость в основном зависят от размера неорганических частиц. Например, когда неорганические частицы имеют диаметр 1 мкм или меньше, образованные поры также имеют размер около 1 мкм или меньше. Поры, как указано выше, позже заполняются вводимым позднее электролитом, и заполняющий электролит выступает в роли проводника ионов. В случае, когда размер пор и пористость соответственно меньше 0,001 мкм и 10%, слой пористого покрытия может действовать как слой резистора. В случае, когда размер пор и пористость соответственно больше 10 мкм и 90%, механические свойства могут ухудшиться.

В сепараторе по данному изобретению связующий полимер, обычно используемый для образования слоя пористого покрытия, может содержать любой полимер, обычно используемый для формирования слоя пористого покрытия в данной области техники. В частности, предпочтителен полимер, имеющий температуру стеклования (Tg) в интервале от -200 до 200°С, так как этот полимер может улучшить механические свойства, такие как гибкость и упругость конечного образованного слоя пористого покрытия. Этот связующий полимер в достаточной степени выполняет связующую функцию для соединения и стабилизации неорганических частиц, таким образом, внося вклад в предотвращение ухудшения механических свойств сепаратора, имеющего слой пористого покрытия.

Кроме того, способность переносить ионы не является существенной для связующего полимера, но полимер, имеющий способность переносить ионы, может дополнительно улучшить производительность электрохимического устройства. Таким образом, связующий полимер предпочтительно имеет настолько высокое значение диэлектрической постоянной, насколько возможно. Фактически, параметр растворимости соли в электролите зависит от значения диэлектрической постоянной растворителя электролита, так что полимер с высоким значением диэлектрической постоянной может дополнительно увеличить степень диссоциации. Такой связующий полимер предпочтительно имеет значение диэлектрической постоянной в интервале от 1,0 до 100 (при частоте измерения 1 кГц), более предпочтительно 10 или выше.

В добавление к вышеуказанным функциям, связующий полимер может проявлять высокую степень разбухания в электролите, так как он превращается в гель, когда разбухает в жидком электролите. Соответственно предпочтителен полимер, имеющий параметр растворимости в интервале от 15 до 45 (МПа)1/2, и параметр растворимости более предпочтительно в интервале от 15 до 25 (МПа)1/2 и от 30 до 45 (МПа)1/2. Таким образом, гидрофильный полимер, имеющий много полярных групп, более предпочтителен, чем гидрофобный полимер, такой как полиолефин. Если параметр растворимости меньше 15 (МПа)1/2 или больше 45 (МПа)1/2, то полимер, возможно, не будет легко разбухать в обычно используемом в батареях электролите.

Таким полимером может быть сополимер поливинилиден фторида и гексофторпропилена, сополимер поливинилиден фторида и трихлорэтилена, полиметилметакрилат, полиакрилонитрил, поливинилпирролидон, поливинилацетат, сополимер полиэтилена и винилацетата, полиэтиленоксид, ацетат целлюлозы, ацетатбутират целлюлозы, ацетатпропионат целлюлозы, цианоэтилпуллулан, цианоэтилполивиниловый спирт, цианоэтилцеллюлоза, цианоэтилсахароза, пуллулан, карбоксилметилцеллюлоза и прочие.

В сепараторе по данному изобретению другие добавки могут быть дополнительно включены как компоненты слоя пористого покрытия в добавление к электродным активным частицам, неорганическим частицам и связующему полимеру.

Сепаратор, имеющий слой пористого покрытия с электродными активными частицами, по данному изобретению, может быть изготовлен обычным способом, и предпочтительный пример описан ниже, но данное изобретение этим не ограничено.

Сначала, раствор связующего полимера делают путем растворения связующего полимера в растворителе.

Далее, неорганические частицы добавляют в раствор связующего полимера и диспергируют в нем. Растворитель предпочтительно имеет параметр растворимости, подобный таковому используемого связующего полимера, и низкую температуру кипения. Это способствует образованию однородной смеси и легкому удалению растворителя впоследствии. Не ограничивающий пример годных для использования растворителей включает ацетон, тетрогидрофуран, метиленхлорид, хлороформ, диметилформамид, N-метил-2-пирролидон (NMP), циклогексан, воду и их смеси. Предпочтительно неорганические частицы измельчают после добавления в раствор связующего полимера. В то же время, время, необходимое для измельчения, обычно составляет от 1 до 20 часов, и размер измельченных частиц предпочтительно составляет в интервале от 0,001 до 10 мкм, как указано выше. Могут быть использованы традиционные способы измельчения, и способ с использованием шаровой мельницы особенно предпочтителен.

После этого пористую подложку покрывают раствором связующего полимера, в котором диспергированы неорганические частицы, в условиях влажности от 10 до 80%, и затем сушат.

Для того чтобы покрыть пористую подложку связующим полимером, в котором диспергированы неорганические частицы, можно использовать традиционный способ, хорошо известный в этой области техники. Например, различные способы, такие как покрытие погружением, покрытие испарением, покрытие с помощью валика, покрытие «comma» методом, или их комбинации могут быть использованы.

После изготовления первого и второго сепараторов по данному изобретению, как описано выше, первый сепаратор помещают между катодом и анодом и таким образом послойно с электродами, чтобы получить отдельную ячейку, и второй сепаратор устанавливают так, чтобы он окружал отдельные ячейки вышеуказанной структуры, чтобы получить установку электродов электрохимического устройства. В то же время, в случае использования полимера, превращающегося в гель при разбухании в жидком электролите, в качестве связующего полимерного компонента, после того, как батарея собрана, вводимый электролит и связующий полимер могут прореагировать и затем превратиться в гель, таким образом, образуя гелеобразный композитный электролит.

Электрохимическим устройством может быть любое устройство, в котором могут протекать электрохимические реакции, и частный пример электрохимического устройства включает все типы гальванических элементов, аккумуляторных батарей, топливных батарей, солнечных батарей или конденсаторов, таких как суперконденсаторы. В частности, среди аккумуляторных батарей, литиевые аккумуляторные батареи, включая литий-металлические аккумуляторные батареи, литий-ионные аккумуляторные батареи, литий-полимерные аккумуляторные батареи или литий-ион-полимерные аккумуляторные батареи, предпочтительны.

Нет особого ограничения на электроды, которые можно использовать вместе с сепараторами по данному изобретению, и электроды могут быть изготовлены путем покрытия токосъемника суспензией активного электродного материала одним из хорошо известных в данной области техники способом. Активный катодный материал и активный анодный материал, используемые для электродов, могут являться обычными активными электродными материалами, используемыми в катоде и аноде традиционного электрохимического устройства. В частности, среди активных электродных материалов, в качестве активных катодных материалов предпочтительно используют оксиды лития марганца, оксиды лития кобальта, оксиды лития никеля, оксиды лития железа или композитные оксиды лития, что не ограничено. Также не ограничивающими примерами анодных активных материалов являются литийсодержащие материалы, такие как металлический литий, сплав лития, углерод, нефтяной кокс, активированный углерод, графит или другие содержащие углерод материалы. Не ограничивающие примеры катодного токосъемника включают фольгу из алюминия, никеля или их комбинации, и не ограничивающие примеры анодного токосъемника включают фольгу из меди, золота, никеля, сплавов меди или их комбинации.

Раствор электролита, используемый в электрохимическом устройстве по данному изобретению, включает соль, представленную формулой A+B-, где A+ является катионом щелочного металла, таким как Li+, Na+, K+ и их комбинацией, и B- является солью, содержащей анион, такой как PF6 -, BF4 -, Cl-, Br-, I-, ClO4 -, AsF6 -, CH3CO2 -, CF3SO3 -, N(CF3SO2)2 -, C(CF2SO2)3 - и их комбинацией. Соль может растворяться или диссоциировать в органическом растворителе, состоящем из пропиленкарбоната (PC), этиленкарбоната (EC), диэтилкарбоната (DEC), диметилкарбоната (DMC), дипропилкарбоната (DPC), диметилсульфоксида, ацетонитрила, диметоксиэтана, диэтоксиэтана, тетрогидрофурана, N-метил-2-пирролидона (NMP), этилметилкарбоната (EMC), гамма-бутиролактона (γ-бутиролактон) и их смесей. Однако раствор электролита, используемый по данному изобретению, не ограничен вышеприведенными примерами.

Раствор электролита может быть введен на подходящей стадии процесса производства батареи, в соответствии с процессом производства и желаемыми свойствами готового продукта. Другими словами, раствор электролита может быть введен до сборки батареи, или на последней стадии процесса сборки батареи.

Вариант осуществления данного изобретения

В дальнейшем в этом документе различные предпочтительные примеры осуществления данного изобретения будут детально описаны для лучшего понимания. Однако примеры осуществления данного изобретения могут быть модифицированы различными способами, и они не должны интерпретироваться как ограничение объема изобретения. Примеры осуществления изобретения даны только для лучшего понимания данного изобретения обычным специалистом в данной области техники.

Вариант осуществления 1

Производство первого сепаратора

Около 5% вес. PVdF-CTFE (сополимер поливинилиденфторида и хлортрифторэтилена) добавляют в ацетон и растворяют при 50°С в течение около 12 часов для получения полимерного раствора. Порошок Al2O3 и порошок BaTiO3 при весовом соотношении 9:1 добавляют в полученный полимерный раствор при весовом соотношении полимер/неорганический порошок=20/80, и затем неорганический порошок измельчают до размера 300 нм и диспергируют в течение 12 часов или более с использованием шаровой мельницы для получения суспензии.

Полученную суспензию используют для покрытия полиэтилентерефталатного пористого сепаратора (с пористостью 80%), имеющего толщину 20 мкм, с помощью покрытия погружением, и контролируют толщину покрытия, чтобы она была около 2 мкм. После измерения порозиметром размер пор в слое пористого покрытия, образованного на полиэтилентерефталатном пористом сепараторе, составлял около 0,3 мкм, и пористость была на уровне 55%.

Производство второго сепаратора

Второй сепаратор изготавливают так же как в способе производства первого сепаратора, за исключением того, что PVdF-HFP (сополимер поливинилиденфторида и гексафторпропилена) используют в качестве полимера, и используют полиэтиленовую пористую пленку (с пористостью 45%), толщиной 20 мкм.

Изготовление катода

92% вес. литий кобальт композитного оксида в качестве активного катодного материала, 4% вес. технического углерода в качестве проводящего материала и 4% вес. PVdF в качестве связующего вещества добавляют к N-метил-2-пирролидону (NMP), в качестве растворителя, получения суспензии активного катодного материала. Суспензию активного катодного материала наносят на алюминиевую (Al) пленку, являющуюся катодным токосъемником толщиной 20 мкм, затем сушат, с получением катода, с последующей обработкой его роликовым прессованием.

Изготовление анода

96% вес. порошкообразного углерода в качестве активного анодного материала, 3% вес. поливинилиденфторида (PVdF) в качестве связующего и 1% вес. технического углерода в качестве проводящего материала добавляют к N-метил-2-пирролидону (NMP), в качестве растворителя, с получением суспензии активного анодного материала. Суспензию активного анодного материала наносят на медную (Cu) пленку, являющуюся анодным токосъемником толщиной 10 мкм, затем сушат, с получением анода, с последующей обработкой его роликовым прессованием.

Изготовление батареи

Отдельные ячейки собирают путем укладки катода, анода и первого сепаратора, изготовленных, как указано выше. После этого отдельные ячейки оборачивают наподобие свертка, используя второй сепаратор, с получением установки электродов, как показано на ФИГ.1. И затем вводят электролит (этиленкарбонат (EC)/этилметилкарбонат (EMC)=1/2 (объемное соотношение), 1 моль литийгексафторфосфат (LiPF6)), с получением литиевой аккумуляторной батареи.

Сравнительный пример 1

Батарею изготавливают таким же способом, как в варианте осуществления изобретения 1, за исключением того, что второй сепаратор, имеющий полиэтиленовую пористую пленку, используют в качестве первого сепаратора.

Сравнительный пример 2

Батарею изготавливают таким же способом, как в варианте осуществления изобретения 1, за исключением того, что первый сепаратор, имеющий полиэтилентерефталатную пористую пленку, используют в качестве второго сепаратора.

Эксперименты в термокамере

Литиевые аккумуляторные батареи, изготовленные в соответствии с вариантом осуществления и сравнительными примерами, оставляют при температуре 106°С на 1 час, и затем оценивают состояние батарей, как показано в нижеследующей таблице 1.

В результате эксперимента воспламенение наблюдалось в батарее сравнительного примера 1, которую изготовили, используя сепараторы, в которых все пористые подложки содержали пористую полиэтиленовую пленку. Это произошло из-за внутреннего короткого замыкания в катоде и аноде, вследствие плавления полиэтиленовых пористых пленок, и, таким образом, безопасность батареи снизилась. Батареи варианта осуществления 1 и сравнительного примера 2, напротив, сохранили безопасное состояние без возникновения воспламенения или горения благодаря первому сепаратору с отличной термостойкостью.

Эксперимент с перегрузкой

Батареи, изготовленные по способу осуществления и сравнительным примерам, нагружают при условиях 6В/1А, 10В/1А, 12В/1А, и после этого оценивают состояние батарей, как показано в нижеследующей таблице 2.

В результате эксперимента батарея сравнительного примера 1, изготовленная с использованием сепараторов, в которых все пористые подложки содержали пористую полиэтиленовую пленку, продемонстрировали взрыв при всех условиях нагрузки.

Кроме того, батарея сравнительного примера 2, изготовленная с использованием сепараторов, в которых все пористые подложки содержали полиэтилентерефталатную пористую пленку, продемонстрировали отсутствие взрыва при условиях нагрузки 6В/1А и 10В/1А, но продемонстрировали взрыв при условии перегрузки 12В/1А.

Тем не менее, батарея по варианту осуществления 1 данного изобретения оказалась безопасной при всех условиях перегрузки. Считается, что батарея варианта осуществления 1 гарантирует лучшую безопасность, чем батарея сравнительного примера 1 по следующим причинам. Другими словами, в случае быстрого повышения температуры батареи в связи с условием перегрузки 12В/1А, поры полиолефиновой пористой пленки второго сепаратора закрылись при температуре 160°С или ниже для предотвращения электрического тока и, таким образом, уменьшения скорости повышения температуры, что, соответственно, уменьшает скорость дальнейшего повышения температуры и, таким образом, сохраняет первый сепаратор с отличной термостойкостью в безопасном состоянии.

Промышленная применимость

Как описано выше, в электрохимическом устройстве по данному изобретению используются первый и второй сепаратор, имеющие различные типы слоев пористого покрытия, так что оно может ограничивать термическое сжатие пористых подложек сепараторов даже при перегревании электрохимического устройства и решать проблему короткого замыкания между катодом и анодом, предотвращая контакт между катодом и анодом. Кроме того, даже когда происходит быстрое повышение температуры в связи с повышенной перегрузкой, поры полеолефиновой пористой подложки второго сепаратора закрываются для предотвращения электрического тока, так что скорость повышения температуры уменьшается, что гарантирует термическую стабильность второго сепаратора и, таким образом, приводит к предотвращению воспламенения или взрыва электрохимического устройства.

Изобретение относится к электрохимическому устройству, такому как литиевая аккумуляторная батарея, и конкретнее к электрохимическому устройству, имеющему различные типы сепараторов. Согласно изобретению электрохимическое устройство содержит множество отдельных ячеек, каждая из которых имеет первый сепаратор и катод, и анод, расположенные по обе стороны первого сепаратора, и непрерывный единичный второй сепаратор, помещенный между соседними отдельными ячейками, связанными друг с другом в многослойную структуру, и расположенный так, чтобы окружать каждую ячейку. Первый сепаратор включает термостойкую пористую подложку, имеющую температуру плавления 200°С или выше, и первый слой пористого покрытия, образованный на, по меньшей мере, одной поверхности термостойкой пористой подложки, и изготовленный из смеси множества неорганических частиц и связующего полимера. Второй сепаратор включает полиолефиновую пористую подложку и второй слой пористого покрытия, образованный на, по меньшей мере, одной поверхности полиолефиновой пористой подложки и изготовленный из смеси множества неорганических частиц и связующего полимера. Техническим результатом является термическая стабильность, предотвращение короткого замыкания, взрыва, воспламенения электрохимического устройства. 15 з.п. ф-лы, 5 ил., 2 табл., 3 пр.

1. Электрохимическое устройство, включающее:

множество отдельных ячеек, каждая из которых имеет первый сепаратор и катод, и анод, расположенные по обе стороны первого сепаратора; и

непрерывный единичный второй сепаратор, помещенный между соседними отдельными ячейками, связанными друг с другом в многослойную структуру, и расположенный так, чтобы окружать каждую ячейку,

причем первый сепаратор включает термостойкую пористую подложку, имеющую температуру плавления 200°С или выше, и первый слой пористого покрытия, образованный на, по меньшей мере, одной поверхности термостойкой пористой подложки и полученный из смеси множества неорганических частиц и связующего полимера, и

где второй сепаратор включает полиолефиновую пористую подложку и второй слой пористого покрытия, образованный на, по меньшей мере, одной поверхности полиолефиновой пористой подложки и полученный из смеси множества неорганических частиц и связующего полимера.

2. Электрохимическое устройство по п.1, в котором

термостойкая пористая подложка образована с использованием одного или смеси, по меньшей мере, двух материалов, выбранных из группы, состоящей из полиэфира, полиацеталя, полиамида, поликарбоната, полиимида, полиэфирэфиркетона, полиэфирсульфона, полифениленсульфида, полиэтиленнафталина и полифениленоксида.

3. Электрохимическое устройство по п.1, в котором

термостойкая пористая подложка имеет толщину от 1 до 100 мкм, размер пор от 0,01 до 50 мкм и пористость от 5 до 95%.

4. Электрохимическое устройство по п.1, в котором

полиолефиновая пористая подложка образована с использованием любого материала, выбранного из группы, состоящей из полиэтилена, полипропилена и их смесей.

5. Электрохимическое устройство по п.1, в котором

полиолефиновая пористая подложка имеет температуру плавления от 130 до 160°С.

6. Электрохимическое устройство по п.1, в котором

полиолефиновая пористая подложка имеет толщину от 1 до 100 мкм, размер пор от 0,1 до 50 мкм и пористость от 10 до 95%.

7. Электрохимическое устройство по п.1, в котором

неорганические частицы первого и второго слоев пористого покрытия имеют независимо размер диаметра от 0,001 до 10 мкм.

8. Электрохимическое устройство по п.1, в котором

неорганические частицы первого и второго слоев пористого покрытия выбраны из группы, состоящей из неорганических частиц, имеющих значение диэлектрической постоянной 5 или выше, неорганических частиц, имеющих способность переносить ионы лития, или их смесей.

9. Электрохимическое устройство по п.8, в котором

неорганические частицы, имеющие значение диэлектрической постоянной, равное 5 или выше, являются неорганическими частицами, выбранными из группы, состоящей из BaTiO3, Pb(Zr,Ti)O3 (PZT), Pb1-xLaxZr1-yTiyO3 (PLZT), Pb(Mg3Nb2/3)O3-PbTiO3 (PMN-PT), оксид гафния (HfO2), SrTiO3, SnO2, CeO2, MgO, NiO, CaO, ZnO, ZrO2, SiO2, Y2O3, Al2O3, SiC и TiO2.

10. Электрохимическое устройство по п.9, в котором

неорганические частицы, имеющие значение диэлектрической постоянной, равное 5 или выше, являются пьезоэлектрической неорганической частицей, выбранной из группы, состоящей из BaTiO3, Pb(Zr,Ti)O3 (PZT), Pb1-xLaxZr1-yTiyO3 (PLZT), Pb(Mg3Nb2/3)O3-PbTiO3 (PMN-PT) и оксида гафния (HfO2).

11. Электрохимическое устройство по п.8, в котором неорганическая частица, имеющая способность переносить ионы лития, является неорганической частицей, выбранной из группы, состоящей из фосфата лития (Li3PO4), фосфата лития титана (LixTiy(PO4)3, 0<x<2, 0<y<3), фосфата лития алюминия титана (LixAlyTiz(PO4)3, 0<x<2, 0<y<1, 0<z<3), стекла типа (LiAlTiP)xOy (0<x<4, 0<y<13), титаната лития лантана (LixLayTiO3, 0<x<2, 0<y<3), тиофосфата лития германия (LixGeyPzSw, 0<x<4, 0<y<1, 0<z<l, 0<w<5), нитридов лития (LixNy, 0<x<4, 0<y<2), стеклом типа SiS2 (LixSiySz, 0<x<3, 0<y<2, 0<z<4), стеклом типа P2S5 (LixPySz, 0<x<3, 0<y<3, 0<z<7).

12. Электрохимическое устройство по п.1, в котором

весовое соотношение неорганических частиц и связующего полимера в первом и втором слоях пористого покрытия независимо находится от 50:50 до 99:1.

13. Электрохимическое устройство по п.1, в котором

связующий полимер первого и второго слоев пористого покрытия имеет независимо параметр растворимости от 15 до 45 (МПа)1/2.

14. Электрохимическое устройство по п.13, в котором

связующий полимер является материалом или смесью, по меньшей мере, двух материалов, выбранных из группы, состоящей из сополимера поливинилиден фторида и гексофторпропилена, сополимера поливинилиден фторида и трихлорэтилен, полиметилметакрилата, полиакрилонитрила, поливинилпирролидона, поливинилацетата, сополимера полиэтилена и винил ацетата, полиэтиленоксида, ацетата целлюлозы, ацетатбутирата целлюлозы, ацетатпропионата целлюлозы, цианоэтилпуллулана, цианоэтилполивинилового спирта, цианоэтилцеллюлозы, цианэтилсахарозы, пуллулана, карбоксилметилцеллюлозы.

15. Электрохимическое устройство по п.1, в котором

первый и второй слои пористого покрытия имеют независимо толщину от 0,01 до 20 мкм.

16. Электрохимическое устройство по п.1, в котором

электрохимическое устройство является литиевой аккумуляторной батареей.

| KR 20050066652 А, 30.06.2005 | |||

| KR 20060072065 А, 27.06.2006 | |||

| KR 20070000231 А, 02.01.2007 | |||

| ПЕРЕЗАРЯЖАЕМЫЙ ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД | 1995 |

|

RU2143768C1 |

Авторы

Даты

2012-05-20—Публикация

2008-04-22—Подача