Изобретение относится к трубному производству и может быть использовано при изготовлении теплоизолированных лифтовых труб, применяемых при эксплуатации нефтедобывающих скважин в зоне мерзлоты, а также для нагнетания теплоносителя в пласт.

Известна термоизолированная колонна, в описании которой содержится способ ее изготовления, включающий изготовление секций наружных и внутренних труб, соединяемых с помощью резьбовой ступенчатой муфты с приваренным к ней торцевым кольцом, заполняемой уплотняющим материалом, который зажимается резьбовой фасонной гайкой (А.с. СССР №926224, кл. Е21В 17/00, заявл. 10.12.79, опубл. 07.05.82).

Недостатком известного способа является сложность изготовления секций и их сборки, вызванная большим количеством резьбовых и сварных соединений.

Наиболее близким по своей технической сущности и достигаемым результатам (прототип) является теплоизолированная колонна, в описании которой содержится и способ изготовления, заключающийся в том, что внутренняя труба выполнена сборной, к цилиндрической части которой приварены концевые втулки с наружными буртами, причем внутренняя труба приведена в напряженное состояние путем термоудлинения ее вдоль оси на 8-12 мм. После установки собранной внутренней трубы в наружную трубу они соединяются сваркой вакуумно-плотными швами, расположенными в месте контактов буртиков концевых втулок с наружной трубой (Пат. РФ №2232864, кл. Е21В 17/00, заявл. 04.11.2011, опубл. 20.07.2004).

Недостатком способа по прототипу является сложность процесса сборки, вызванная приведением собранной внутренней трубы с концевыми втулками в напряженное состояние перед монтажом путем ее термоудлинения, что необходимо, в том числе, для компенсации неточности линейных размеров внутренней и наружной труб, и что требует специального оборудования. Также недостатком является изготовление наружной и внутренней трубы и концевых втулок из углеродистой стали, в химическом составе которой содержание S составляет 0,04%, а P - 0,035%. Такое содержание серы и фосфора приводит к заметному снижению механических характеристик стали при отрицательных температурах.

Техническая задача, решаемая изобретением, состоит в упрощении процесса сборки теплоизолированной лифтовой трубы с обеспечением возможности ее эксплуатации при отрицательных температурах за счет снижения содержания вредных примесей P и S в металле труб и концевых вкладышей и предварительного подогрева зоны сварного шва.

Решение технической задачи достигается тем, что в способе изготовления теплоизолированной лифтовой трубы, состоящей из коаксиально расположенных внутренней и наружной труб и концевых вкладышей, включающем изготовление внутренней и наружной труб и концевых вкладышей, установку внутренней трубы и концевых вкладышей в наружной трубе с образованием межтрубного пространства и соединение внутренней и наружной труб путем сварки с концевыми вкладышами сварочной проволокой в среде защитного газа, внутреннюю и наружную трубы и концевые вкладыши изготавливают из стали, в химическом составе которой массовая доля S≤0,010%, массовая доля P≤0,020%, а соединение внутренней и наружной труб с концевыми вкладышами производят путем сварки после предварительного подогрева зоны сварного соединения до температуры 100-400°C с установкой заглушки на торец наружной трубы, противоположный тому, где осуществляют сварку, при этом концевые вкладыши выполнены в виде цилиндрических втулок с двумя буртами на наружной поверхности, диаметр которых определяется внутренним диаметром наружной трубы.

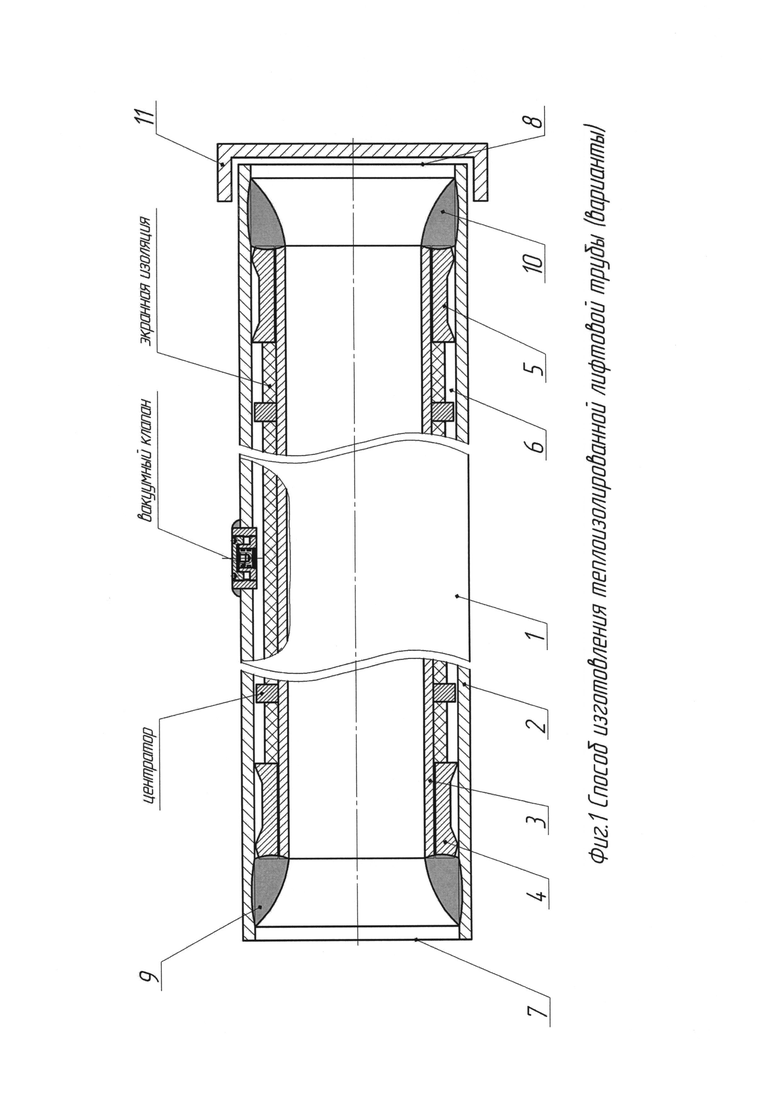

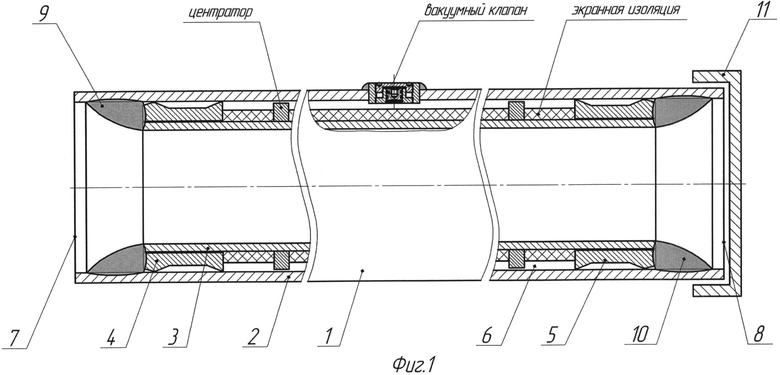

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен продольный разрез теплоизолированной лифтовой трубы в сборе.

Теплоизолированная лифтовая труба 1 состоит из наружной трубы 2 с расположенной в ней внутренней трубой 3, концевых вкладышей 4 и 5, выполненных в виде цилиндрических втулок с двумя буртами на наружной поверхности, диаметр которых определяется внутренним диаметром наружной трубы 2, и с отверстием, диаметр которого определяется наружным диаметром внутренней трубы 3, установленных в межтрубном пространстве 6 с торцов 7 и 8 наружной трубы 2 и соединенных путем сварки сварочной проволокой в среде защитного газа с получением сварных швов 9 и 10.

Наружную трубу 2, внутреннюю трубу 3 и концевые вкладыши 4 и 5 изготавливают из стали, в химическом составе которой массовая доля S≤0,010%, массовая доля P≤0,020%. На наружной трубе 2 размещают вакуумный клапан. На внутреннюю трубу 3 наматывают многослойную экранную изоляцию и устанавливают центраторы.

В процессе изготовления наружную трубу 2 и внутреннюю трубу 3 обрезают на заданную длину и идентифицируют посредством присвоения серийных номеров. Наружную поверхность внутренней трубы 3 и внутреннюю поверхность наружной трубы 2 подвергают очистке. При сборке, используя горизонтальную ориентацию труб, в наружную трубу 2 заводят внутреннюю трубу 3 с размещенной на ней многослойной экранной изоляцией и установленными центраторами, с образованием при этом межтрубного пространства 6. С торца 7 наружной трубы 2 в межтрубное пространство 6 устанавливают концевой вкладыш 4 с двумя буртами на наружной поверхности, контактирующими с внутренней поверхностью наружной трубы 2 в месте установки, и с отверстием, контактирующим с наружной поверхностью внутренней трубы 3, образуя при этом место расположения зоны сварного шва 9, которым соединяют наружную трубу 2, внутреннюю трубу 3 и концевой вкладыш 4.

Место расположения зоны сварного шва 9 предварительно подогревают до температуры 100-400°C и выполняют сварку сварочной проволокой в среде защитного газа, который содержит, например, масс. %: 80-90 Ar и 20-10 CO2. При выполнении данной операции на торец 8 наружной трубы 2 устанавливают заглушку 11.

Далее на противоположный торец 8 наружной трубы 2 в межтрубное пространство 6 устанавливают концевой вкладыш 5, который контактирует с внутренней поверхностью наружной трубы 2 и с наружной поверхностью внутренней трубы 3, образуя при этом место расположения зоны сварного шва 10, которым соединят наружную трубу 2, внутреннюю трубу 3 и концевой вкладыш 5. Место расположения зоны сварного шва 10, которым соединяют наружную трубу 2, внутреннюю трубу 3 и концевой вкладыш 5, также предварительно подогревают до температуры 100-400°C и выполняют сварку сварочной проволокой в среде защитного газа с получением металла сварного шва 10 с механическими характеристиками, соответствующими механическим характеристикам соединяемых деталей. Для выполнения данной операции заглушку 11 снимают с торца 8 наружной трубы 2 и устанавливают на торец 7 наружной трубы 2.

После сварки производят зачистку сварных швов 9 и 10 до выравнивания с внутренней поверхностью внутренней трубы 3 с обоих торцов 7 и 8.

Одна из особенностей всех свариваемых сталей - получение в зоне термического влияния сварного шва закалочных структур, что нежелательно из-за повышения твердости и уменьшения пластических свойств зоны, приводящих к образованию микроскопических трещин при отрицательных температурах (холодные трещины). Появление хрупкой структуры предупреждают путем предварительного подогрева зоны сварного шва до температуры 100-400°C.

Для предупреждения преждевременного охлаждения зоны сварного шва во время сварки производят установку заглушки 11 на торец наружной трубы, противоположный тому, где осуществляют сварку. Таким образом, предотвращают движение воздуха в трубе, вызванное температурным градиентом между холодным и нагретым концами трубы.

Вредные примеси, которыми являются S и P, в количествах, приведенных в прототипе, приводят к снижению пластических и вязкостных свойств свариваемых металлов при отрицательных температурах. При концентрации S≤0,010% и P≤0,020% их вредное воздействие проявляется слабо и не приводит к заметному снижению механических характеристик стали при отрицательных температурах, позволяя получить ударную вязкость KCV не менее 50 Дж/см2 при температуре испытания минус 60°C.

Конструктивное исполнение концевых вкладышей 4 и 5 в виде цилиндрических втулок с двумя буртами на наружной поверхности, диаметр которых определяется внутренним диаметром наружной трубы в месте их установки, позволяет получить устойчивое симметричное положение вкладыша в межтрубном пространстве 6 при его установке, что необходимо для получения сварного шва 9 или 10 равного сечения по всему его периметру.

Способ опробован в промышленных условиях.

Было изготовлено несколько партий труб лифтовых теплоизолированных с размером наружной трубы 168×8,94 мм и размером внутренней трубы 114×7,37 мм.

При этом наружная и внутренняя трубы и концевые вкладыши изготовлены из стали, которая содержит следующие легирующие элементы, масс. %: 0,030-0,35 С; 1,20-1,50 Mn; 0,17-0,37 Si; ≤0,010 S; ≤0,020 P, и относится к холодостойким сталям. Ударная вязкость KCV, равная 98 Дж/см2 при температуре испытания минус 60°C, определяется содержанием S и P в указанных пределах. После установки внутренней трубы и концевых вкладышей в наружной трубе зону соединения внутренней и наружной труб с концевыми вкладышами на одном из торцов наружной трубы предварительно подогревали до температуры 100-200°C с последующей сваркой, выполненной сварочной проволокой в среде защитного газа, который содержит масс. %: 80-90 Ar и 20-10 CO2. При этом на торец наружной трубы, противоположный тому, где производилась сварка, устанавливалась заглушка. Сварка выполнялась постоянным током обратной полярности. Затем в той же последовательности аналогичные операции были выполнены на другом торце наружной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛИРОВАННОЙ ТРУБЫ | 2014 |

|

RU2588927C2 |

| СЕКЦИЯ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2011 |

|

RU2487228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИИ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2012 |

|

RU2500874C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ СТЕРЖНЕВОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2092915C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2008 |

|

RU2375547C1 |

| МЕТАЛЛИЧЕСКАЯ ЗАГЛУШКА ИЗОЛЯЦИИ ДЛЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ ИЛИ ФАСОННОГО ИЗДЕЛИЯ | 2014 |

|

RU2588320C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| ЛИСТОВАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДВЕРГНУТЫХ ЗАКАЛКЕ ПОД ПРЕССОМ ДЕТАЛЕЙ, ПОДВЕРГНУТАЯ ЗАКАЛКЕ ПОД ПРЕССОМ ДЕТАЛЬ, ХАРАКТЕРИЗУЮЩАЯСЯ НАЛИЧИЕМ КОМБИНАЦИИ ИЗ ВЫСОКОЙ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ ПРИ СТОЛКНОВЕНИИ В ХОДЕ АВАРИИ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2751717C2 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2009 |

|

RU2410217C2 |

Изобретение относится к трубному производству и может быть использовано при изготовлении теплоизолированных лифтовых труб, применяемых при эксплуатации нефтедобывающих скважинах в зоне мерзлоты. Применение способа позволяет упростить процесс сборки теплоизолированной лифтовой трубы, обеспечивает возможность ее эксплуатации при отрицательных температурах. Способ изготовления теплоизолированной лифтовой трубы, состоящей из коаксиально расположенных внутренней и наружной трубы и концевых вкладышей, включающий установку внутренней трубы и концевых вкладышей в наружной трубе с образованием межтрубного пространства, соединение внутренней и наружной труб путем сварки с концевыми вкладышами в среде защитного газа, причем внутреннюю и наружную трубы и концевые вкладыши изготавливают из стали, в химическом составе которой массовая доля S≤0,010%, массовая доля P≤0,020%, а соединение внутренней и наружной труб с концевыми вкладышами производят путем сварки после предварительного подогрева зоны сварного соединения до температуры 100-400°C с установкой заглушки на торец наружной трубы, противоположный тому, где осуществляют сварку. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления теплоизолированной лифтовой трубы, состоящей из коаксиально расположенных внутренней и наружной труб и концевых вкладышей, включающий изготовление внутренней и наружной труб и концевых вкладышей, установку внутренней трубы и концевых вкладышей в наружной трубе с образованием межтрубного пространства, соединение внутренней и наружной труб путем сварки с концевыми вкладышами в среде защитного газа, отличающийся тем, что внутреннюю и наружную трубы и концевые вкладыши изготавливают из стали, в химическом составе которой массовая доля S≤0,010%, массовая доля P≤0,020%, а соединение внутренней и наружной труб с концевыми вкладышами производят путем сварки после предварительного подогрева зоны сварного соединения до температуры 100-400°C с установкой заглушки на торец наружной трубы, противоположный тому, где осуществляют сварку.

2. Способ по п. 1, отличающийся тем, что концевые вкладыши выполнены в виде цилиндрических втулок с двумя буртами на наружной поверхности, диаметр которых определяется внутренним диаметром наружной трубы в месте их установки.

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2002 |

|

RU2232864C1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Устройство для автоматического регулирования давления барабана ролла на планку | 1951 |

|

SU95021A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНОЙ ТРУБЫ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2005 |

|

RU2326285C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СЕКЦИЯ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2011 |

|

RU2487228C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ местного нагрева деталей при сварке и устройство для его осуществления | 1984 |

|

SU1222468A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Термоизолированная колонна | 1979 |

|

SU926224A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2008 |

|

RU2410523C2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

2016-05-27—Публикация

2014-03-11—Подача