Изобретение относится к сварочным материалам, а именно к агломерированным флюсам, и может быть использовано для автоматической сварки низколегированных хладостойких сталей высокой прочности на высоких скоростях низколегированными проволоками в различных отраслях промышленности, например в производстве труб, судостроительной и нефтехимической промышленности.

Производство стальных конструкций связано с большими объемами сварки, в том числе автоматической под флюсом, выполняемой обычно па скоростях не более 30-40 м/ч.

Ограничение скорости сварки обусловлено особенностями (формирования сварного шва (формы провара). При увеличении скорости сварки выше 50 м/ч происходит нарушение формирования шва из-за недостаточной его ширины и чрезмерной глубины проплавления. При увеличении скорости сварки дуга отклоняется в сторону, противоположную направлению сварки, причем тем больше, чем выше маршевая скорость сварочного автомата (трактора). Это приводит к уменьшению ширины шва и, соответственно, к снижению коэффициента формы усиления, который равен отношению ширины усиления к ею высоте; шов становится узким, высоким, с подрезами. При отклонении дуги ухудшается стабильность се горения, и образуются «пережимы» шва, а в связи с высокими скоростями кристаллизации металла сварочной ванны затрудняется ею дегазация, что приводит к образованию пор в металле шва.

Для качественного (формирования сварного шва, интенсивного удаления газовых и шлаковых включений из жидкой сварочной ванны температура затвердевания шлака должна быть ниже температуры кристаллизации металла, что особенно важно при сварке на высоких скоростях, когда сокращается время пребывания металла в жидком состоянии. Дефицит тепла при большой скорости сварки требует пониженной температуры плавления флюса и высокой вязкости его в расплавленном состоянии.

Благоприятное формирование шва при высоких скоростях сварки достигается при применении многоэлектродной сварки (более 1 электрода) и использовании специально разработанного флюса для высокоскоростной сварки, то есть для сварки на скорости до 200 см/мин с силой тока на верхнем пределе и с согласованным напряжением дуги, при условии качественного формирования сварного шва.

Однако в настоящее время уровень требований по технологической прочности металла сварных швов, внешнему виду, обусловленному качеством формирования, а также экологичности и санитарно-гигиеническим характеристикам сварочных флюсов в промышленности значительно возрос. Плавленые флюсы в силу своих особенностей и способа производства уже не обеспечивают этих требований, в связи с чем осуществляется их замена на агломерированные флюсы.

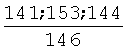

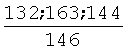

Ближайшим по составу и назначению к заявляемому является агломерированный флюс марки 48АФ-55, принятый за прототип, содержащий следующее соотношение компонентов, мас.%:

При этом отношение ферротитана к ферробору должно находиться в пределах 4-10, суммарное содержание марганца и алюминия металлических должно составлять не менее 2,8 мас.%, а входящий в его состав сплав-модификатор содержит следующие компоненты: CaO, Al2O3, CaF2, MnO и SiO2 - в соотношении 1,0:1,5:1,5:1,0:2,0 соответственно (1).

Данный керамический (агломерированный) флюс-прототип для сварки низколегированных сталей обеспечивает требуемые сварочно-технологические свойства за счет снижения вязкости шлака и расширенные технологические возможности флюса при сварке на высоких скоростях за счет получения благоприятной формы сварного шва, в том числе в части плавности сопряжения шва с основным металлом при сохранении высокой хладостойкости сварного соединения при температурах до -60°С.

Недостатком данного флюса-прототипа является низкие характеристики работы удара при сварке высокопрочных низколегированных сталей категорий Х90-Х100.

Техническим результатом предлагаемого изобретения является создание агломерированного флюса, обеспечивающего высокие механические характеристики сварных швов при сварке сталей категории Х90-Х100 на высоких скоростях и форсированных режимах с сохранением высокой хладостойкости сварного соединения при температурах до -60°С и хороших сварочно-технологических свойств.

Технический результат достигается тем, что агломерированный флюс для автоматической многодуговой сварки низколегированных хладостойких сталей высокой прочности на повышенных скоростях, содержащий электрокорунд, металлическую составляющую и в качестве связующей добавки силикат натрия-калия, дополнительно содержит кварцевый песок, плавиковый шпат, сфеновый концентрат при следующем соотношении компонентов, мас.%:

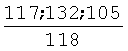

Причем металлическая составляющая имеет следующий состав, мас.%:

Указанные пределы содержания силиката натрия-калия во флюсе обеспечивают наилучшую грануляцию флюса при его изготовлении, т.е. диаметра гранул 0,3-2,0 мм.

Содержание электрокорунда ниже или выше указанных пределов ведет к ухудшению сварочно-технологических характеристик флюса при сварке и невозможности получения требуемой формы сварного шва и его сопряжения с основным металлом, а также снижению работы удара в наплавленном металле.

Наличие в составе флюса сфенового концентрата и плавикового шпата в указанных количествах обеспечивает легкое отделение шлака от поверхности сварного шва и полное покрытие расплавленного металла жидким шлаком, что обеспечивает его полную защиту от окружающего воздуха.

Уменьшение содержания этих компонентов ниже указанных нижних пределов приведет к ухудшению сварочно-технологических свойств, а увеличение их содержания выше указанных пределов - к ухудшению формирования металла шва и отделимости шлаковой корки.

Увеличение содержания металлической составляющей выше указанного верхнего предела приводит к значительному росту прочности шва и снижению его вязкопластичных свойств, а уменьшение - к ухудшению механических свойств металла шва.

Введение в состав кварцевого песка в указанных количествах обеспечивает необходимую вязкость шлака.

Предлагаемый агломерированный флюс для автоматической сварки изготавливают по следующей технологии.

Подготовленные компоненты шихты (просушенные и размолотые до размера гранул 0,2-0,3 мм) взвешивают дозами на один замес, помещают в кюбель и транспортируют к смесителю. Смешивание компонентов производится в два этапа: «сухое» и «мокрое» (с жидким раствором силиката натрия-калия). После смешивания влажный флюс поступает на доокатыватель для уплотнения гранул и придания им нужного размера и формы, далее флюс подается в сушильную печь, а затем в прокалочную печь. После охлаждения флюс просеивают, взвешивают и упаковывают.

Было изготовлено три варианта составов, близких к составу предлагаемого агломерированного флюса, условно обозначенных I, II, III и приведенных в таблице 1. Там же приведен состав агломерированного флюса-прототипа, использованного для сравнения, условно обозначенный IV.

Для сварки с этими флюсами использовали образцы из стали категории Х90 размером 1000×2000×20 мм.

Сварку образцов стыковых соединений осуществляли автоматическим способом многодуговой сваркой проволокой Св-08ГН2МДТА и Св-03ХН3МД диаметром 4 мм. Первая дуга - переменный ток, остальные - постоянный на обратной полярности.

Режим сварки:

1 дуга - Ток (А)…900; Напряжение (В)…32; Скорость сварки (см/мин)…177;

2 дуга - Ток (А)…800; Напряжение (В)…34; Скорость сварки (см/мин)…177;

3 дуга - Ток (А…750; Напряжение (В)…38; Скорость сварки (см/мин)…177;

1 дуга - Ток (А)…700; Напряжение (В)…40; Скорость сварки (см/мин)…177.

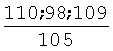

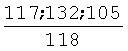

В таблице 2 приведены химические составы металла швов, выполненных с использованием приведенных в таблице 1 вариантов составов флюса, а в таблице 3 - механические свойства металла швов и оценка сварочно-технологических характеристик указанных вариантов агломерированного флюса.

Оптимальные пределы содержания компонентов агломерированного флюса заявленного состава, а также их соотношения определяли по результатам испытаний ударной работы разрушения металла сварных швов образцов при -40°С и -60°С и по определению химического состава наплавленного металла.

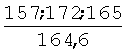

Как следует из таблицы 3, сварные швы, полученные при использовании агломерированного флюса, изготовленного согласно предлагаемому изобретению, обеспечивают работу удара металла шва не менее 70 Дж при температуре испытания -60°С и не менее 100 Дж при температуре -40°С, тем самым показывая преимущества над прототипом, а также имеют хорошие сварочно-технологические свойства - легкую (самопроизвольную) отделимость шлаковой корки и хорошее формирование шва при сварке.

Из таблицы 3 также ясно, что сварные швы, полученные с использованием предлагаемого флюса, имеют следующие показатели формы шва: сварной шов имеет благоприятную форму с плавным переходом от шва к основному, подрезы и поры отсутствуют.

Исходя из результатов испытаний по определению работы удара разрушения металла шва при -40 и -60°С, а также определения сварочно-технологических характеристик флюса, был выбран оптимальный состав предлагаемого флюса, которым является состав II, содержание компонентов рудоминеральной и легирующей частей которого указано в таблице 1.

В результате последующих исследований было установлено, что разработанный флюс обеспечивает более высокую хладостойкость металла шва при температурах до -60°С, лучшее формирование шва (более благоприятные соотношения ширины и глубины, ширины и высоты шва) (табл.4) по сравнению с флюсом-прототипом.

Таким образом, предлагаемый агломерированный флюс для автоматической сварки низколегированных хладостойких сталей высокой прочности позволяет при сохранении высокой хладостойкости сварного соединения при температурах до -60°С обеспечить высокие механические характеристики металла шва, а также обеспечить благоприятное формирование металла шва при многодуговой сварке на высоких скоростях низколегированными проволоками.

Источники информации

Патент РФ №2295431, B23K 35/362 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2008 |

|

RU2387521C2 |

Изобретение может быть использовано для автоматической сварки низколегированных хладостойких сталей высокой прочности на высоких скоростях низколегированными проволоками. Флюс содержит, мас.%: кварцевый песок 2,0-10,0; электрокорунд 20,0-33,0; плавиковый шпат 11,0-46,0; сфеновый концентрат 25,0-35,0; металлическая составляющая 7,0-11,0; силикат натрия-калия 7,7-20,0. Металлическая составляющая имеет следующий состав, мас.%: Fe 18,0-21,0; B 0,3-0,5; Mn 55,0-65,0; Al 4,0-6,0; Mg 4,0-6,0; Ti 6,0-10,0; Si 2,0-4,0. Агломерированный флюс обеспечивает высокие механические характеристики металла сварного шва низколегированных хладостойких сталей при сохранении требуемых сварочно-технологических свойств флюса и хладостойкости сварного соединения при температурах до минус 60°С. 1 з.п. ф-лы, 4 табл.

1. Агломерированный флюс для автоматической многодуговой сварки низколегированных хладостойких сталей высокой прочности на повышенных скоростях, содержащий электрокорунд, металлическую составляющую и в качестве связующей добавки силикат натрия-калия, отличающийся тем, что он дополнительно содержит кварцевый песок, плавиковый шпат, сфеновый концентрат при следующем соотношении компонентов, мас.%:

2. Агломерированный флюс по п.1, отличающийся тем, что металлическая составляющая имеет следующий состав, мас.%:

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| US 4683011 A, 28.07.1987. | |||

Авторы

Даты

2012-02-20—Публикация

2010-07-02—Подача