2. Устройство для местного нагрева деталей преимущественно при сварке, содержащее тепловой трансформатор с несколькими теплоотводами, отличающееся тем, что, с целью эффективности теплопередачи

Изобретение относится к сварке, а именно к процессам и устройствам местного подогрева деталей при дуговой сварке.

Целью изобретения является повышение качества сварныхсоединений.

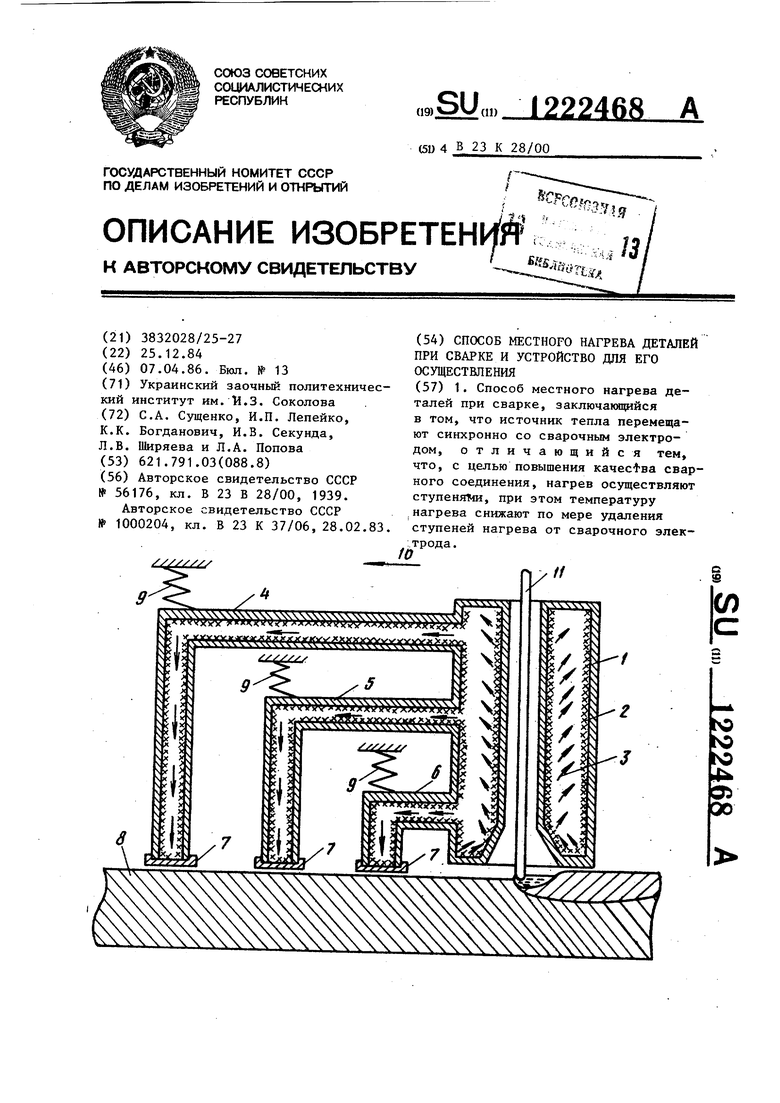

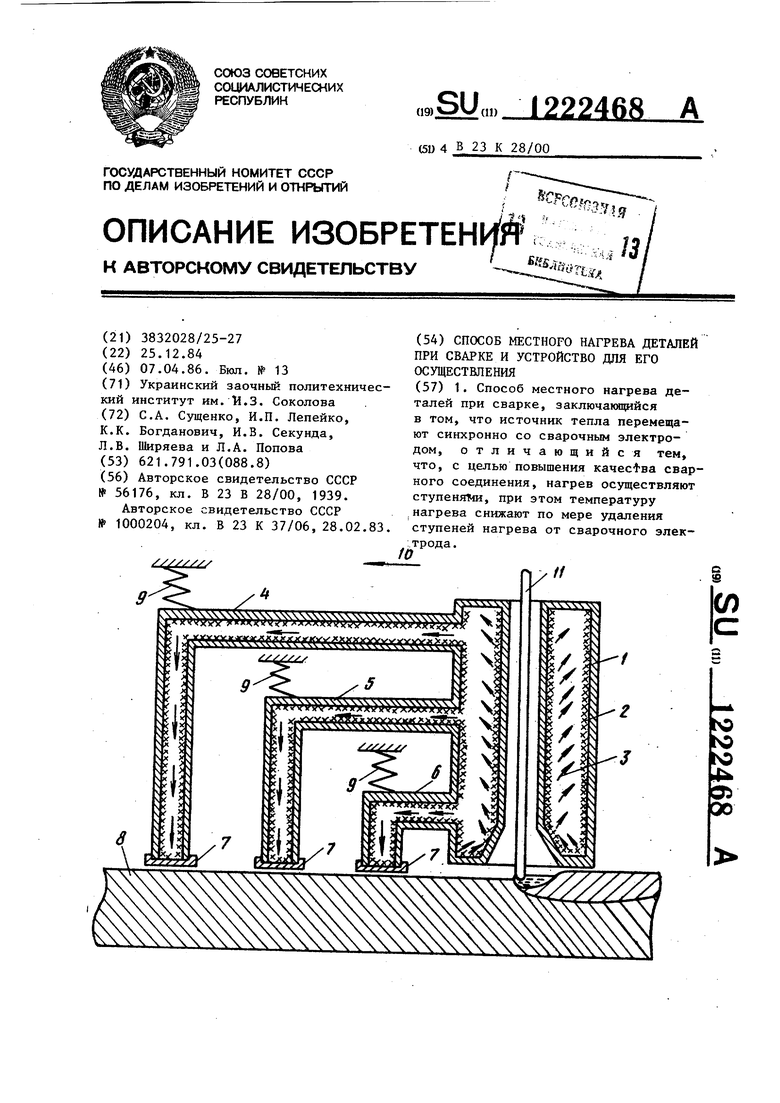

На чертеже приведена схема устройства для местного подогрева деталей.

Устройство содержит герметичньй корпус 1 теплового трансформатора, внутренняя полость которого покрыта капиллярно-пористым материалом 2 и частично заполнена легкоиспаряющейся жидкостью 3 (теплоноситель), три теплоотвода 4-6, выполненные в виде патрубков, внутренняя полость которых содержит также капиллярно- пористый материал, а концы теплоотводов закрыты эластичной пластиной 7 (например, медной фольгой). Концы теплоотводов прижаты к свариваемому изделию 8 усилием пружин 9, равным давлению в патрубках. Стрелкой 10 показано направление сварки и движения теплового трансформатора со сварочным электродом 11.

Устройство работает следующим образом.

Вначале включается одновременно подача электрода 11 в зону горения дуги и его перемещение с тепловьм трансформатором в направлении сварки. Теплом сварочной дуги плавится электрод 11 и нагревается корпус 1 теплового трансформатора. Из-за нагрева корпуса происходит испарение теплоносителя 3 в направлении, показанном стрелками. Из зоны испарения корпуса 1 теплоноситель 3, превратившись в газ высокой температуры, поступает по теплбот- водам 4-6 в зону конденсации, т.е.

1222468

от теплового трансформатора к изделию, концы теплоотводов выполнены в виде эластичных пластин, а сами теплоотводы подпружинены, при этом усилие сжатия пружин равно давлению внутри теплового трансформатора.

к эластичным пластинам 7. Теплоноситель 3, конденсируясь на эластичных пластинах 7, отдает тепло, им; так как пластины 7 прижаты к издеЛИЮ 8, тепло передается последнему. С Помощью капиллярных сил теплоноситель 3 возвращается по капиллярно-пористому материалу 2 в зону испарения, т.е. в корпус 1.

Теплоот одящие патрубки располагаются по высоте корпуса 1 так, чтобы в процессе работы устройства температзфа на конце теплоотвода 6 быпа больше, чем у теплоотвода 5,

а температура этого теплоотвода

больше температуры теплоотвода 4. Концы теплоотводов 4-6, закрытые

герметично эластичными пластины 7, прижаты к изделию 8 усилием пружин

9, равным давле;нию теплоносителя в тепловом трансформаторе. Передача тепла изделию 8 происходит через эластичную пластину 7, например медную фольгу, котброй закрыты концы теплоотводов 4-6. Система пере- мещается относительно изделия 8 со скоростью сварки в направлении 10. Нагрев изделия 8 регулируется при помощи изменения расстояния межДУ теплоотводами в зависимости от марки стали изделия и требуемой температуры нагрева детали при сварке. Например, теплоустойчивая сталь марки 15 Х1М1Ф подогревается перед

сваркой до 350 С.

В устройстве, реализующем способ, высота корпуса 1 150 мм, наружный диаметр корпуса 1 80 мм, внутренний ;20 мм. Внутренний диаметр у нижнего конца корпуса 1 40 мм. Толщина стенки корпуса 2 мм, материал-сталь , 15ХСНД. Диаметры каждого из патрубков теплоотводов 4-6 20 мм, толщина

стенки 0,5 мм, расстояние между ними по высоте корпуса 50 мм. Нижний патрубок 6 расположен на расстоянии 20 мм от нижнего края корпуса 1. Давле1ние внутри тепловой трубы 2 кПа. Поэтому давление пружин 9 регулируют на 2 кПа.

Проводятся опыты по сварке образцов из стали марки 15Х1М1Ф толщиной 5 мм. Для этой стали требуется подогрев под сварку до 350 С. Сварку производят в среде СО электродной проволокой диаметром 2 мм при токе 300 А, напряжении 50 В,, скорости 30 м/ч. Патрубки 4-6 расставляют на расстоянии от оси электрода соответственно 200 мм, 100 мм

Составитель О.Шапошников:

Редактор Л.Гратилло Техред И.Попович ; .Корректор А.Обручар

Заказ 1650/14

Тираж.1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

222468

и 50 мм. При.этом температура нагрева образцов, определяемая по показаниям термопар, составляет после .прохода патрубков 4-6 соответствен-. 5 но 100+5°С, 200±5 С, 350+5 с.

Предлагаемые способ и устройство для местного нагрева деталей при сварке позволяют повысить прочность

10 сварного шва на 11-25% (в среднем на 12%), путем изменения расстояния между концами теплоотводов производить нагрев до температур после прохода каждого теплоотвода соот15 ветственно 150, 250 и , повысить коэффициент теплоотдачи от концов теплоотводов к детали на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2047440C1 |

| Состав теплопоглощающей сварочной пасты | 1982 |

|

SU1046052A1 |

| Горелка для дуговой сварки неплавящимся электродом в защитных газах | 1977 |

|

SU659311A1 |

| Способ двухдуговой сварки | 1978 |

|

SU721268A1 |

| Способ сушки изделий из капиллярно-пористых материалов | 1981 |

|

SU1015206A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2369471C1 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

1. Способ местного нагрева деталей при сварке, заключакэдийся в том, что источник тепла перемещают синхронно со сварочным электродом, отличающийся тем, что, с целью повышения качес -ва сварного соединения, нагрев осуществляют ступенятчи, при этом температуру нагрева снижают по мере удаления ступеней нагрева от сварочного элекX /О трода. X // (Л ,. к XххЬ V А ч X ч X - лХл: 1Л| х У ХХх;л д.х лхК Х Х 8 |i l IJ i X X X X X jcxxxjf (у у хуууууу у уу уд хуу, 2 22Г522СЗЗь5Аи2 332СССС.33331вС22ССз2 t у yy ) У s/V УХХУ У yf - xSZvvvOvxvxxxx vxxxxx.xx vv fe/ ййй х У ХХх;л д.х лхК Х Х уууууу у уу уд хуу, 32СССС.33331вС22ССз2 t ) У УХХУ У yf - Ovxvxxxx vxxxxx.xx vv I х ; 5s У 1 / 1 If / Jt /,Ш- / I / i 0 D N0 .( Cft 00

| Способ улучшения структуры сварных соединений | 1938 |

|

SU56176A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки | 1981 |

|

SU1000204A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1984-12-25—Подача