Изобретение относится к химической промышленности, а именно к электрохимическим методам получения медных порошков, и может найти применение в производстве антикоррозионных композиционных материалов, порошковой металлургии и других отраслях промышленности.

Известен способ получения медного порошка электролизом из сульфатных растворов. [патент 2022717 от 03.07.1991], заключающийся в электролитическом растворении медных анодов, осаждении порошка в виде губчатых осадков на катодах при циркуляции электролита и снятии губки с катодов. Процесс проводится при установившемся напряжении на ванне, подачу и циркуляцию электролита осуществляют сверху вниз параллельно плоскости электродов при полной замене электролита в ванне в течение 2-3 часов. Применяют биполярные электроды, катоды выполнены из свинца. Медь осаждается в виде дисперсионной губки на катодной стороне биполярных электродов, ссыпается с катодной поверхности, накапливается в донной части и выносится через канал электролитом.

Недостатками является сильная агломерированность частиц порошка и возможность снижения производительности за счет коррозии медного порошка.

Наиболее близким к заявленному является способ получения медных порошков из медьсодержащих аммиакатных отходов, включающий растворение отходов и последующий электролиз раствора. Процесс ведут на виброэлектродах, а анод выполнен из анодированного свинца, при следующем соотношении компонентов в электролите 40-60 г/л хлорида натрия на 20-30 г/л медьсодержащих аммиакатных отходов [патент №2469111 от 10.12.2012. Бюл. №34].

Недостатками является высокая агломерация и низкая устойчивость порошка к окислению кислородом воздуха, что снижает его срок хранения.

Перед авторами стояла задача снижения агломерации и повышение устойчивости к окислению кислородом воздуха медных частиц и увеличение срока хранения.

Поставленная задача решается тем, что в способе получения медного порошка, заключающемся в электролизе электролита на виброкатодах, электролит состоит из 50-55 г/л водного раствора NH4Cl и 10-15 г/л поливинилпирролидона, а процесс ведут с использованием медного анода при катодной плотности тока 0,3 А/см2 и анодной плотности тока 0,05 А/см2 в течение 3-х часов, по окончании электролиза порошок выделяют из полученной суспензии в атмосфере аргона. Выделение порошка включает: отделение фильтрата на фильтре под избыточным давлением аргона 0,15-0,2 МПа, промывку медного порошка на том же фильтре дистиллированной водой из расчета 1 л воды на 100 г порошка в атмосфере аргона и сушку на том же фильтре при температуре 90-110°С в течение 40-45 минут. При этом материалом катода является титан, что совместно с формой обеспечивает пониженную адгезию частиц порошка.

Сущность изобретения состоит в том, что в процессе электролиза происходит растворение медного анода с образованием аммиакатных комплексов меди (I), которые восстанавливаются на виброкатоде с образованием наночастиц порошка. Рифленая поверхность катода в сочетании с вибрацией способствует созданию турбулентных потоков в приэлектродном слое, за счет которых частицы порошка отделяются от поверхности катода и осыпаются на дно электролизера.

Для образования аммиакатных комплексов меди состав электролита содержит хлорид аммония, который за счет своих буферных свойств препятствует подщелачиванию прикатодного слоя электролита. Молекулы поливинилпирролидона, введенного в состав электролита, хемосорбируются на поверхность порошка, образуя защитную пленку, чем замедляют их рост и агломерацию. Выбор катодной плотности тока обусловлен получением максимальной производительности по медному порошку. При больших плотностях тока производительность снижается за счет побочной химической реакции образования оксида меди (I) вследствие подщелачивания прикатодного слоя. Анодная плотность тока выбирается так, чтобы исключить солевую пассивацию медных анодов. Проведение операции выделения порошка из суспензии в атмосфере инертного газа (аргона) необходимо для предотвращения окисления мокрого порошка кислородом. Избыточное давление инертного газа создается для ускорения процессов отделения фильтрата и промывной воды. Норма расхода воды на промывку выбирается для полной отмывки порошка от солевых компонентов электролита. Сушка после промывки проводится при температуре 90-110, исключающей деструкцию поливинилпирролидона, хемосорбированного поверхностью порошка.

Пример реализации способа.

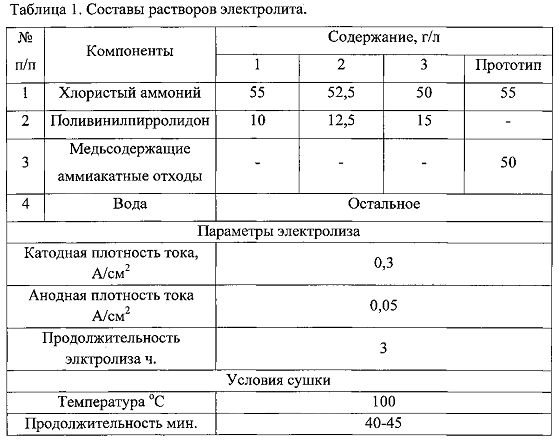

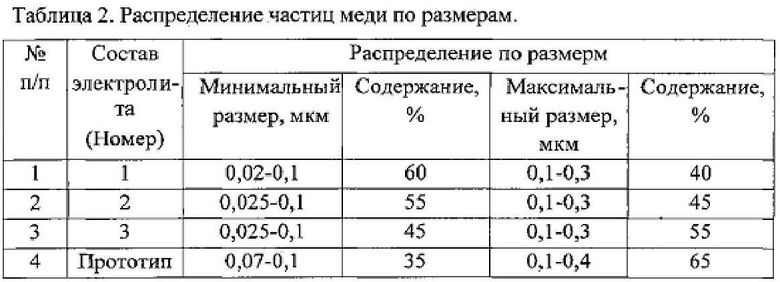

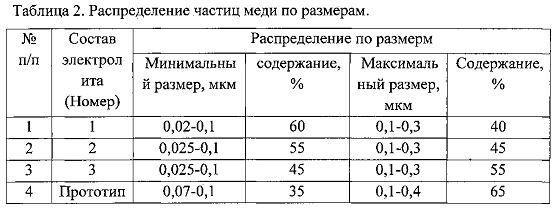

Электролит, содержащий 50-55 г/л водного раствора хлорида аммония и 10-15 г/л поливинилпирролидона, помещали в электролизер с медным анодом и рифленым титановым виброкатодом, включали вибропривод и пропускали постоянный ток в течение 3 часов. Полученную суспензию перемещали на фильтр и создавали над ней избыточное давление аргона 0,15-0,2 МПа. После окончания отделения фильтрата на мокрый порошок подавали промывную воду из расчета 1 л воды на 100 г порошка. Затем на медный порошок подавали поток аргона, нагретого до 90-110°С, и сушку осуществляли в течение 40-45 минут. После остывания высушенного порошка его отделяли от фильтра, после чего исследовались основные свойства. Результаты исследованных составов представлены в таблице 1, а свойства получаемых нанопорошков - в таблице 2.

Техническим результатом предлагаемого способа является увеличение содержания наноразмерных частиц меди, снижение их агломерируемости и повышение устойчивости к окислению кислородом воздуха. Повышается коррозионная стойкость порошка на воздухе за счет образования на поверхности наночастиц меди полимерной оболочки.

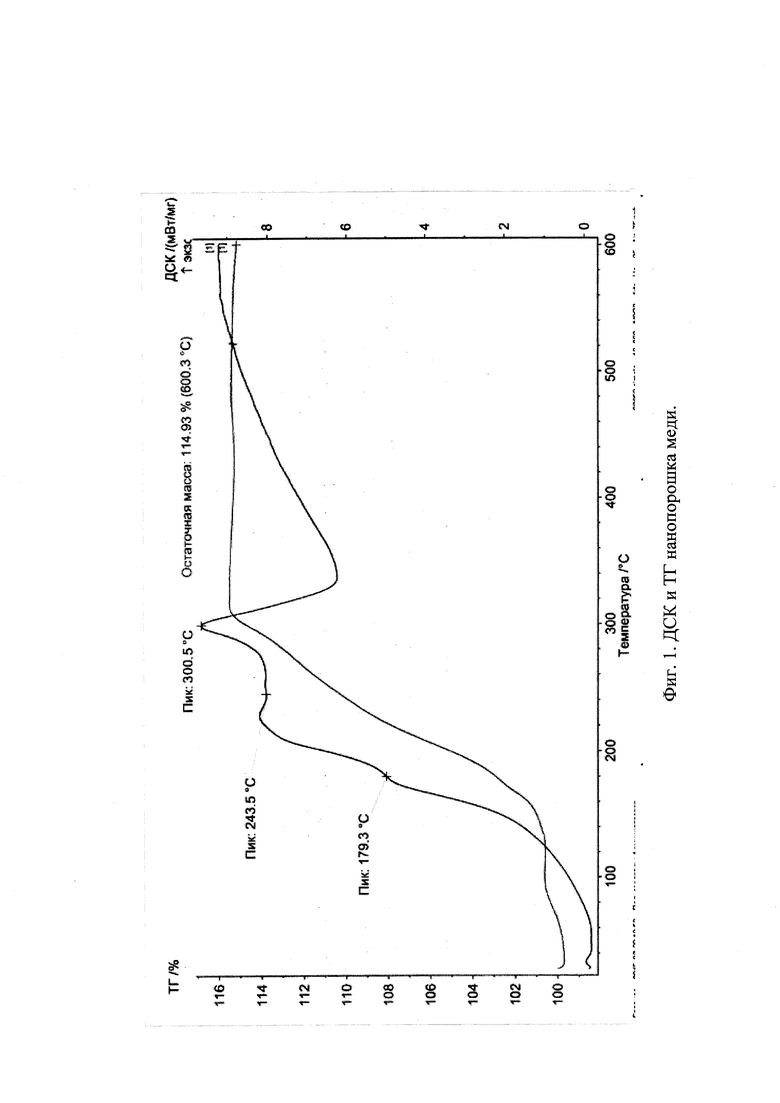

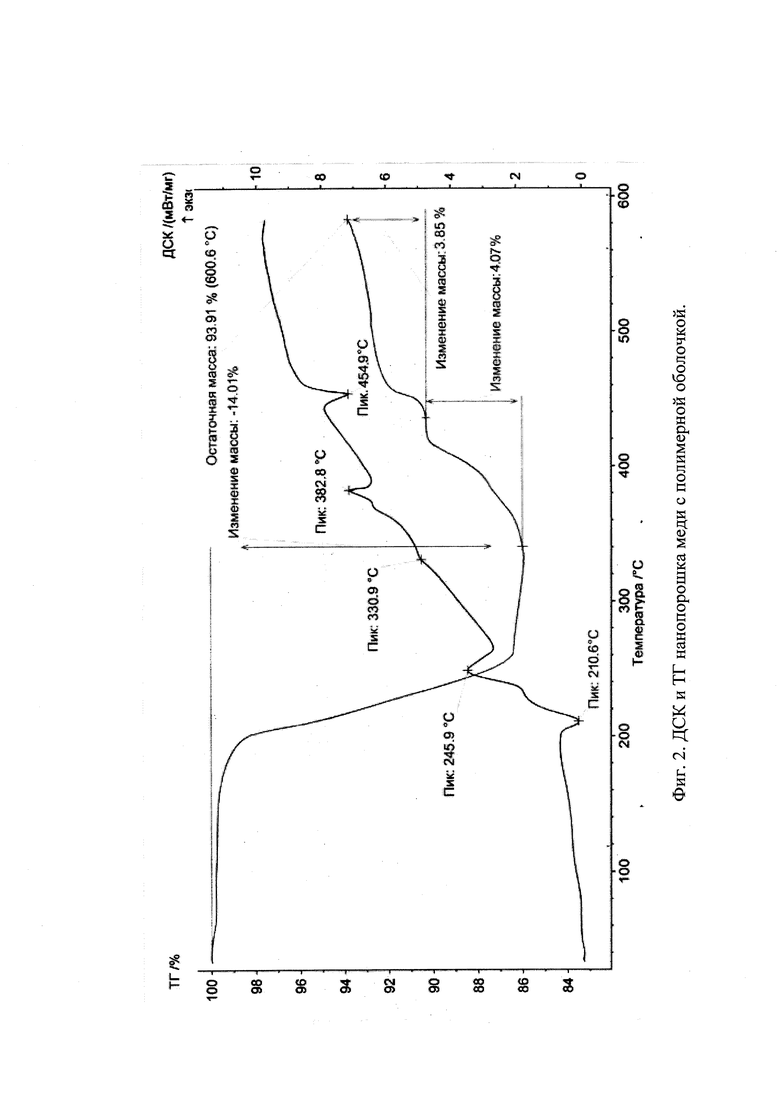

Для доказательства повышения устойчивости частиц к окислению кислородом воздуха представлены графики: на фиг. 1 представлены ТГ и ДСК чистого нанопорошка меди, на фиг 2. представлены ТГ и ДСК нанопорошка меди с полимерной оболочкой.

В работе использовали термоанализатор STA-449C; анализ проводили в режиме линейного нагрева в интервале 10-600°С со скоростью нагрева 10 град/мин в атмосфере воздуха. Представлены термограммы нанопорошка меди (фиг. 1) и нанопорошка меди, полученного по предлагаемой заявке (фиг. 2). Характер изменения вида зависимостей ТГ и ДСК с ростом температуры позволяет сделать вывод о значительном различии реакционной способности данных образцов по отношению к окислению в воздухе. Образец 1 начинает окисляться уже при незначительном нагревании (25-140°С) при этом масса образца возрастает на 1-1,5%. Процесс интенсивного окисления протекает в интервале температур 140-300°С, при этом общий прирост массы составляет 14,93%, дальнейшее окисление нанопорошка меди протекает при незначительном возрастании скорости процесса вплоть до 600°С.

На фиг. 2 представлены кривые ТГ и ДСК в интервале температур 10-600°С для нанопорошка меди, заключенного в полимерную оболочку. Как видно из кривой ТГ, на отрезке 0-160°С происходит незначительное уменьшение массы 1,5-2%, что можно охарактеризовать удалением с поверхности нанопорошка летучих соединений и остаточной влаги. В интервале температур 160-260°С падение массы составляет 13%, что объясняется деструкцией полимера и его частичным удалением с поверхности нанопорошка меди, в температурном интервале 260-340°С кривая ТГ показывает снижение интенсивности уменьшения массы, что характеризуется почти полным удалением полимера с поверхности нанопорошка и началом окисления нанопорошка. После 340°С на кривой ТГ начинается процесс окисления медного нанопорошка, прирост массы на отрезке кривой ТГ в интервале температур 340-600°С составляет 7,92%.

На основании вышеизложенного считаем, что предлагаемый нами способ получения нанопорошков меди отвечает требованию изобретательского уровня и может быть использован в промышленности, а также проведенный патентно-информационный поиск позволяет нам судить о новизне изобретения и предлагаемый нами способ получения нанопорошков меди может быть защищен патентом Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОРОШКОВ ИЗ МЕДЬСОДЕРЖАЩИХ АММИАКАТНЫХ ОТХОДОВ | 2011 |

|

RU2469111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МЕТАЛЛА | 2009 |

|

RU2401888C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РЕГЕНЕРАЦИИ МЕДНО-АММИАЧНОГО ТРАВИЛЬНОГО РАСТВОРА | 2016 |

|

RU2620228C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ЭЛЕКТРОЛИЗОМ | 2014 |

|

RU2553319C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛУЖЕНЫХ ОТХОДОВ МЕДИ | 2022 |

|

RU2795912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2397279C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ЭЛЕКТРОЛИЗОМ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ И УСТРОЙСТВОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022717C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СОЛЯНОКИСЛОГО МЕДНО-ХЛОРИДНОГО РАСТВОРА ТРАВЛЕНИЯ МЕТОДОМ ЭЛЕКТРОЛИЗА | 2024 |

|

RU2824908C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ИЗ ОТХОДОВ | 2014 |

|

RU2599476C2 |

Изобретение относится получению нанопорошка меди. Способ получения нанопорошка меди включает растворение медного анода с последующим восстановлением меди из электролита на титановом рифленом виброкатоде, по окончании электролиза полученный медный нанопорошок фильтруют под избыточным давлением инертного газа, промывают дистиллированной водой из расчета 1 л воды на 100 г нанопорошка и сушат при температуре 90-110°С в атмосфере аргона в течение 30-45 минут. В качестве электролита используют состав, содержащий 50-55 г/л хлорида аммония и 10-15 г/л поливинилпирролидона. Электролиз ведут при катодной плотности тока 0,3 А/см3 и анодной плотности тока 0,05 А/см2. Обеспечивается снижение агломерации порошка и повышение его устойчивости к окислению кислородом воздуха. 2 ил., 2 табл., 1 пр.

Способ получения нанопорошка меди, включающий электролиз электролита с использованием виброкатода, отличающийся тем, что в качестве электролита используют состав, содержащий 50-55 г/л хлорида аммония, 10-15 г/л поливинилпирролидона, а электролиз ведут с использованием титанового рифленого виброкатода и растворимого медного анода в течение 3 часов при катодной плотности тока 0,3 А/см3 и анодной плотности тока 0,05 А/см2, по окончании электролиза полученный медный нанопорошок фильтруют под избыточным давлением инертного газа, промывают дистиллированной водой из расчета 1 л воды на 100 г нанопорошка и сушат при температуре 90-110°С в атмосфере аргона в течение 30-45 минут.

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОРОШКОВ ИЗ МЕДЬСОДЕРЖАЩИХ АММИАКАТНЫХ ОТХОДОВ | 2011 |

|

RU2469111C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ЭЛЕКТРОЛИЗОМ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ И УСТРОЙСТВОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022717C1 |

| Устройство для передвижении шахтных конвейеров | 1931 |

|

SU27918A1 |

| US 6869519 B2, 22.03.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ЭЛЕКТРОЛИЗОМ | 2014 |

|

RU2553319C1 |

Авторы

Даты

2016-05-27—Публикация

2015-06-15—Подача