Изобретение относится к цветной металлургии, в частности к технологии рафинирования цинка.

Известен способ рафинирования цинка от железа, включающий его расплавление и вмешивание алюминия и отделение дроссов [1].

Недостатком способа является высокий выход цинка в дроссы.

Известен также способ [2], выбранный в качестве прототипа, включающий расплавление его, вмешивание в расплав алюминия до содержания его 3-9%, обработку карналитовым флюсом и отделение дроссов центробежной фильтрации при 690-420°C.

Недостаток этого способа заключается в том, что обработка карналитовым флюсом дает газовыделение в виде образующегося летучего AlCl3. Отфильтрованные дроссы наряду с соединением FeAl3 содержат соединение FeZn3, что повышает потери цинка с дроссами.

Известен аппарат для осуществления способа рафинирования металлов от нерастворимых примесей [3], включающий фильтр, погруженный в ванну с расплавленным металлом, выполненный в виде двух конусообразных тарелей, соединенных основаниями, а верхняя тарель снабжена заборными окнами.

Известен аппарат центробежной фильтрации расплава от твердых примесей [4], принятый за прототип, в котором фильтр, образованный двумя конусообразными тарелями, обращенными друг к другу большими основаниями с зазором, механизмом возвратно-поступательного вертикального перемещения фильтра в ванну с расплавом, приводом вращения фильтра, снабжен отбойником брызг расплава и кольцеобразным сборником осадка.

Целью изобретения является предотвращение вредных выбросов и снижение выхода цинка в дроссы путем повышения связывания железа с алюминием.

Недостатки известного способа в значительной мере устранены поэтапным связыванием и кристаллизацией железа с алюминием и отделением кристаллов FeAl3 из слоя пены алюминия на поверхности расплава цинка.

Технический результат предлагаемого изобретения заключается в значительном снижении потерь цинка с дроссами и снижении газообразования.

Поставленная цель достигается тем, что в расплав вмешивают при 700-740°C в соотношении 0,8-1,4% алюминия на 1% железа, потом добавляют избыток алюминия до общего расхода 1,9-3,9% от веса гартцинка, после растворения прекращают перемешивание, охлаждают до 650-690°C в течение 30-40 мин для отстоя расплава, а затем отделяют при 650-690°C железисто-алюминиевые дроссы центробежной фильтрацией погружением фильтра в слой пены алюминия на поверхности расплава цинка, затем перемешивают расплав в ванне погружением вращающегося фильтра на дно с охлаждением до 470-440°C, и отфильтровывают всплывшие кристаллы остатков железа в твердом избыточном алюминии с поверхности расплава цинка.

Сущность предлагаемого способа состоит в том, что осуществляют порционное вмешивание алюминия в расплав при 700-740°C сначала в соотношении 0,8-1,4% алюминия на 1% железа для образования FeAl3 и кристаллизации, потом добавляют избыток алюминия до общего расхода 1,9-3,9% от веса гартцинка и перемешивают для растворения кристаллов в образовавшемся избытке алюминия. После растворения избыточного алюминия прекращают перемешивание, охлаждают до 650-690°C в течение 30-40 мин для расслаивания кристаллов железа с алюминием от расплава цинка. Затем отделяют железисто-алюминиевые дроссы центробежной фильтрацией при 650-690°C окнами-отверстиями, погружением вращающегося фильтра в слой пены алюминия на поверхности расплава цинка. После прекращения набора кристаллов железистого алюминия в фильтр расплав в ванне перемешивают погружением вращающегося фильтра на дно с постепенным охлаждением расплава до 470-440°C для кристаллизации остатков железа с кристаллами избыточного алюминия. Перемешивание прекращают поднятием фильтра из объема расплава цинка и отфильтровывают всплывающие кристаллы остатков железа в твердом избыточном алюминии с поверхности расплава цинка погружением вращающегося фильтра на поверхность расплава.

Вылавливание твердых кристаллов FeAl3 в пене алюминия (плотность 2,7 г/см3) в обоих стадиях осуществляется не из общего объема цинка (плотность 7,1 г/см3), а из слоя всплывшей пены, где концентрация твердых всплывших кристаллов повышается в 5 раз.

При первичном растворении алюминия менее 0,8% на 1% железа образуются FeAl2 и частично остаются кристаллы FeZn3. При избытке первичного растворения алюминия более 1,4% на 1% железа образуются мелкие плохо фильтруемые кристаллы.

После образования и кристаллизации FeAl3 добавление избытка алюминия более 3,9% от веса гартцинка приводит к излишнему увеличению объема вторичной фильтрации оборотных кристаллов. При недостаточном общем расходе (менее 1,9%) снижается объем фильтруемой пены и повышается ее плотность, увеличивается выход цинка в дроссы.

Фильтрация кристаллов 1 стадии при температуре выше 690°C снижает степень удаления железа на первой стадии, а фильтрация при температуре ниже 650°C увеличивает излишний переход алюминия в дроссы.

Фильтрация пены 2 стадии при температуре выше 470°C повышает содержание алюминия в отрафинированном цинке, а фильтрация при температуре ниже 440°C повышает выход цинка с кристаллами оборотной пены, снижая производительность.

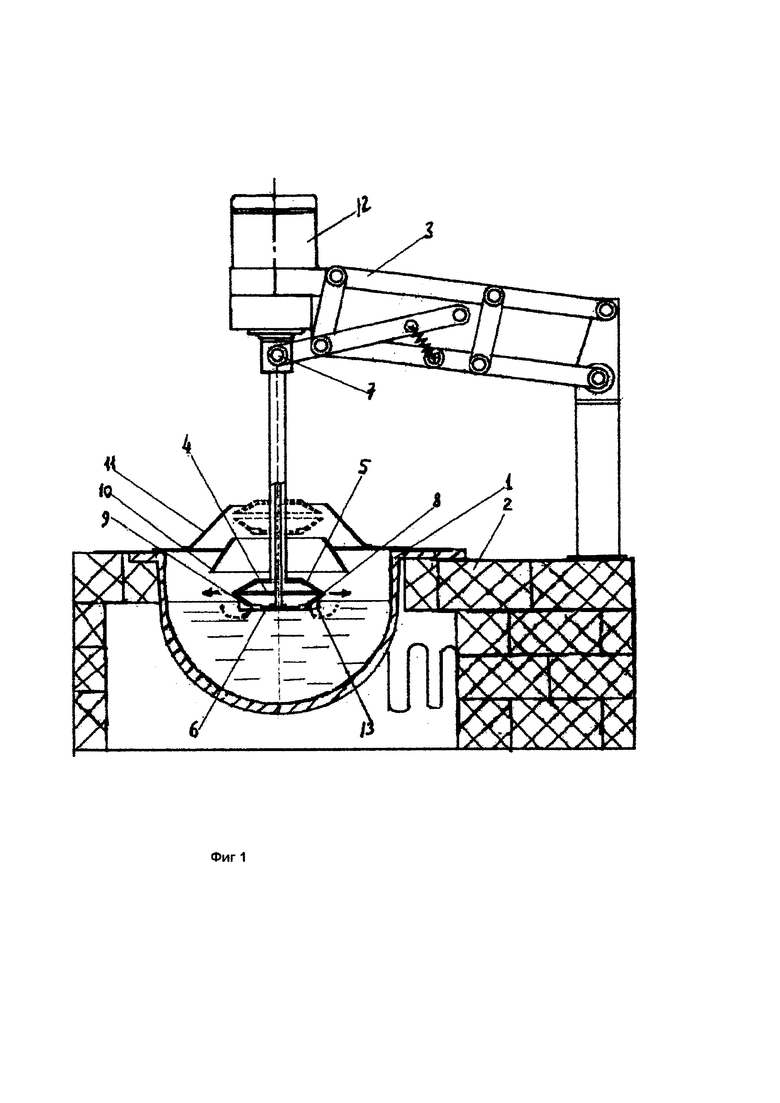

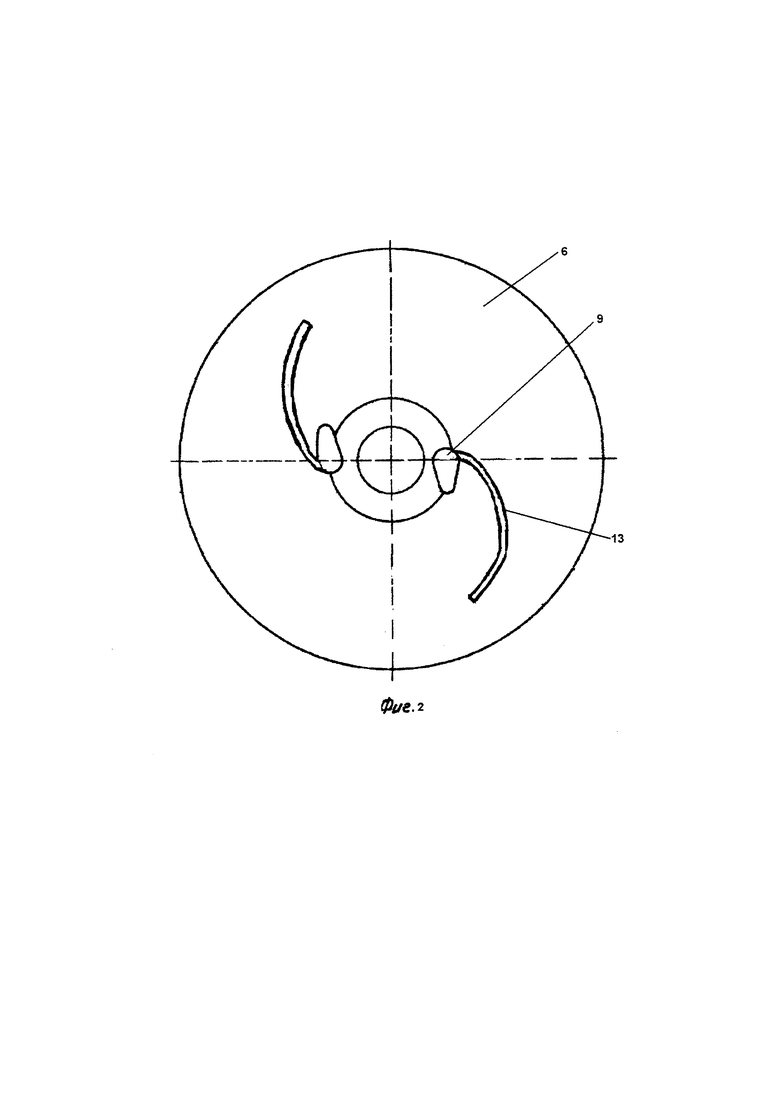

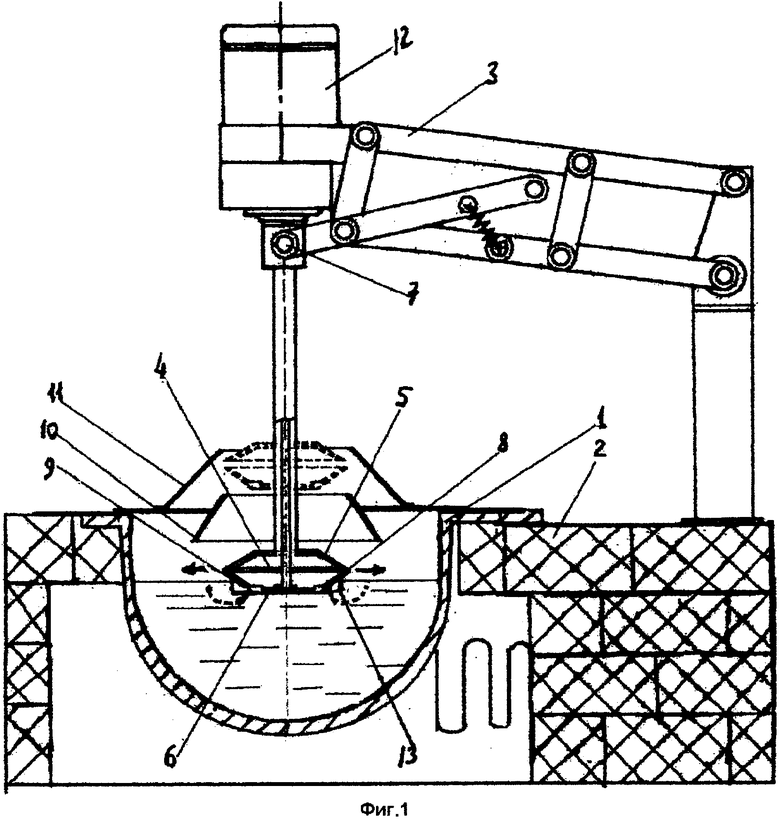

Способ рафинирования гартцинка осуществляется аппаратом, изображенном на фиг. 1, и фиг. 2 (вид тарели снизу).

Аппарат состоит из плавильного котла 1 в печи 2 с электронагревателем. На печи установлен механизм 3 вертикального возвратно-поступательного перемещения фильтра 4 в котел 1 с расплавом. Фильтр 4 состоит из верхней 5 и нижней 6 конусообразных тарелей, обращенных друг к другу большими основаниями и плотно сжатых с помощью механизма 7. Зазор в 0,1-1 мм между основаниями тарелей образует кольцеобразную фильтрующую щель 8. Нижняя тарель 6 у малого основания конуса снабжена окнами-отверстиями 9 для втягивания расплава вовнутрь полости фильтра 4. По оси вертикального перемещения фильтра 4 над расплавом на котел установлен съемный отбойник 10 брызг расплава, выполненный в виде усеченного конуса, обращенного большим основанием вниз к поверхности расплава. На крышку отбойника 10 устанавливается съемный кольцеобразный сборник 11 осадка. Фильтр приводится во вращение приводом 12. Нижняя тарель 6 дополнительно снабжена двумя изогнутыми лопастями 13 от входного окна-отверстия 9 до 1-2 см от края большого основания на высоту конуса (фиг 2).

Аппарат работает следующим образом. В котел 1 печи 2 (фиг. 1) загружается гартцинк для расплавления и вмешивания алюминия. С помощью механизма 3 фильтр 4 погружается в расплав. При вращении фильтр 4 перемешивает расплав для растворения алюминия. Для режима сбора кристаллов железистого алюминия фильтр 4 погружается окнами-отверстиями 9 нижней тарели 6 на поверхность легкого алюминиевого слоя расплава. При вращении фильтра 4 пена с поверхности расплава цинка вместе с твердыми примесями через окна-отверстия 9 забирается во внутрь полости фильтра 4. Под действием центробежных сил жидкий расплав продавливается через фильтрующую щель 8, выбрасывается в ванну расплава, а твердые примеси накапливаются в полости фильтра 4. При многократной циркуляции расплава через фильтр 4 у фильтрующей щели 8 собирается твердый осадок. После того как внутренняя полость фильтра 4 наполнилась твердыми примесями, вращающийся фильтр 4 при помощи механизма 3 поднимается до верхнего положения (обозначено пунктиром) и за этот период перемещения твердый осадок примесей под действием центробежных сил отфильтровывается от остатков жидкого расплава. Выбрасываемый из щели 8 жидкий расплав ударяется в стенку отбойника 10 стекает в ванну. Тарели 5, 6 фильтра 4 в верхнем положении с помощью механизма 7 раскрываются до зазора щели между тарелями фильтра размером 3-10 см, и осадок твердых примесей выбрасывается из полости фильтра 4 на конусный сборник 11.

После выбрасывания осадка из полости фильтра 4 тарели 5, 6 сводятся, сжимаются механизмом 7 и фильтр 4 с помощью механизма 3 погружается в расплав. Цикл повторяется до тех пор, пока будет достигнута достаточная очистка пены на поверхности расплава от твердых кристаллов примесей. Сборник 11 освобождают от богатых по железу дроссов.

Отрафинированный расплав цинка перемешивают погружением вращающегося фильтра 4 на дно ванны и охлаждают до 470-440°C.

В охлажденный расплав цинка погружают фильтр 4 окнами-отверстиями 9 нижней тарели 6 на поверхность алюминиевой пены на расплаве. При вращении фильтра 4 кристаллы пены алюминия вместе с остатками кристаллов железа в пене через окна-отверстия 9 забирается во внутрь полости фильтра 4. Лопасти 13 на нижней тарели 6 позволяют полнее зачистить кристаллы пены с поверхности расплава цинка и вовлечь в окна-отверстия 9 в тарели 6 фильтра 4. Повторяя циклы сбора пены и разгрузки ее в сборник дроссов 11, зачищают расплав цинка от всплывшей легкой пены кристаллов алюминия.

Способ реализуется следующим образом. Гартцинк расплавляют в рафинировочном котле нагревают до 700-740°C. Добавляется алюминий до соотношения веса алюминия к весу железа в расплаве 0,8-1,4. Расплав перемешивают при 700-740°C в течение 20-30 мин и добавляют избыток алюминий до общего расхода 1,9-3,9% от веса гартцинка. Расплав охлаждают до 650-690°C в течение 30-40 мин для всплывания кристаллов FeAl3 из цинка в слой алюминия. Фильтр погружают на уровень слоя алюминиевой пены на расплаве и приводят во вращение для вылавливания кристаллов FeAl3 из слоя легкого алюминиевого слоя с минимальным диспергированием легкой алюминиевой пены в плотной ванне расплава цинка. Отрафинированный расплав цинка перемешивают погружением вращающегося фильтра на дно ванны и охлаждают до 470-440°C. Перемешивание прекращают поднятием фильтра из объема расплава цинка и отфильтровывают всплывающие кристаллы остатков железа в твердом избыточном алюминии с поверхности расплава цинка погружением вращающегося фильтра на поверхность расплава. Кристаллы алюминиевой пены используют как оборотный алюминий для рафинирования.

Примеры конкретного выполнения способа в разных условиях.

Пример 1. В котел (фиг. 1) загружают 20 кг гартцинка, содержащего 1,6% железа, расплавляют и нагревают до 740°C и добавляют 0,32 кг алюминия, т.е. до отношения 1,0% на 1% железа. Расплав перемешивают в течение 30 мин и добавляют еще 0,28 кг алюминия до 3% от веса гартцинка. Расплав охлаждают до 670°C в течение 30 мин, в расплав погружают фильтр на уровень алюминиевой пены и приводят фильтр во вращение. При вращении фильтра расплав втягивается через заборные окна в полость фильтра. Под действием центробежных сил расплав продавливается через щель фильтра, а кристаллы соединений железа задерживаются в фильтре. Периодически фильтр раскрывают и осадок разгружают. Процесс повторяется до прекращения накопления осадка в фильтре. Получают 0,53 кг осадка железоалюминиевых кристаллов с содержанием 36,3% железа, 52,7% алюминия и 11% цинка. Расплав цинка перемешивают и охлаждают до 450°C. При температуре 450°C продолжают фильтрацию расплава от твердой пены алюминия. Получают 3,3 кг осадка алюминиевой пены, содержащей 2,5% железа, 12,4% алюминия. Осадок алюминиевой пены используют как оборотный алюминий. Получают отрафинированный цинк, содержащий 0,2% железа, 0,7% алюминия.

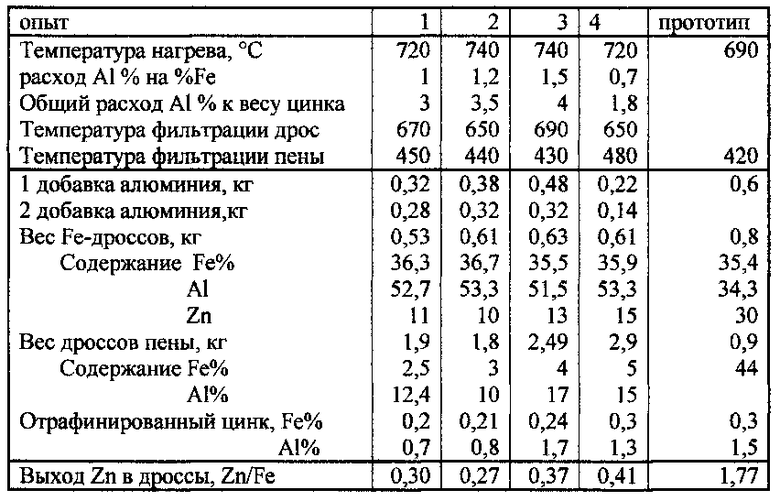

В таблице приведены результаты подобных примеров в измененных условиях и в сравнении с прототипом.

Таблица примеров применения способа

Технико-экономическая эффективность предлагаемого технического решения по сравнению с известным состоит в следующем:

- отсутствие легколетучих реагентов улучшает условия труда;

- поэтапное вмешивание алюминия создает условия для образования соединения железа с алюминием вместо соединения железа с цинком и снижает на 30-50% потери цинка с дроссами;

- применение фильтра, погружаемого в поверхностный слой расплава, обеспечивает повышение чистоты отрафинированного цинка от железа и алюминия.

Литература

1. Авт. св. СССР №102174, C22B 19/32, 1952 г.

2. Пат. России №1005480, C22B 19/32, опубл. 10.03.12.).

3. Авт. св. СССР №463334, М., кл. C22B 9/02, опубл. 16.08.77.

4. Авт. св. СССР №923197, М., кл. C22B 9/02, опубл. 10.12.1996.

Изобретение относится к способу рафинирования цинка от железа. В способе расплав исходного гартцинка нагревают до 700-740°C и вмешивают алюминий в соотношении 0,8-1,4% алюминия на 1% железа, затем добавляют алюминий с избытком до общего расхода 1,9-3,9% от веса гартцинка, после растворения алюминия прекращают перемешивание, охлаждают до 650-690°C в течение 30-40 мин для отстоя расплава, а затем отделяют при 650-690°C железисто-алюминиевые дроссы центробежной фильтрацией погружением фильтра в слой пены алюминия на поверхности расплава цинка, затем перемешивают расплав в ванне путем погружения вращающегося фильтра на дно с охлаждением до 470-440°C и отфильтровывают всплывшие образовавшиеся кристаллы остатков железа в твердом избыточном алюминии с поверхности расплава цинка. Обеспечивается повышение чистоты отрафинированного цинка от железа и алюминия. 1 з.п. ф-лы, 2 ил.

1. Способ рафинирования цинка от железа, включающий расплавление исходного гартцинка, вмешивание алюминия в расплав алюминия и центробежную фильтрацию расплава со съемом железоалюминиевых дроссов, отличающийся тем, что расплав нагревают до 700-740°C и вмешивают алюминий в соотношении 0,8-1,4% алюминия на 1% железа, затем добавляют алюминий с избытком до общего расхода 1,9-3,9% от веса гартцинка, после растворения алюминия прекращают перемешивание, охлаждают до 650-690°C в течение 30-40 мин для отстоя расплава, а затем проводят центробежную фильтрацию расплава при 650-690°C с отделением образовавшихся железисто-алюминиевых дроссов путем погружения фильтра в слой пены алюминия на поверхности расплава цинка с последующим перемешиванием расплава в ванне путем погружения вращающегося фильтра в расплав с охлаждением до 470-440°C, и отфильтровывают всплывшие кристаллы остатков железа в твердом избыточном алюминии с поверхности расплава цинка.

2. Способ по п. 1, отличающийся тем, что алюминиевую пену используют в качестве оборотного алюминия для рафинирования исходного гартцинка.

Авторы

Даты

2016-06-10—Публикация

2015-01-20—Подача