Способ переработки отходов антимонида индия и аппарат его осуществления.

Изобретение относится к области цветной металлургии и в частности может быть использовано для переработки вторичного индиевого сырья как арсенид индия.

В производстве соединений монокристаллов InSb для полупроводниковых соединений при резке, раскрое и шлифовке пластин и представляет собой куски пластин.

Известен способ [1] переработки таких отходов растворением в соляной кислоте и осаждением губки на пластинах алюминия. Недостатком является токсичность выделений сурьмянистого водорода и образования сточных вод.

Известен также способ [2], выбранный в качестве прототипа, переработки индиевых отходов промывкой их флюсом глицерина с 1-10% хлористого аммония, включающий нагрев, перемешивание и фильтрацию в поле центробежных сил расплава с отходами с помощью конусообразными тарелями сжатыми большими основаниями.

Недостаток способа по прототипу - это недостаточное извлечение индия из антимонида. Это объясняется низкой растворимостью InSb (плавление 530°С) в отличие от переработки индий никелевых отходов перерабатываемых по способу прототипа.

Цель предлагаемого способа заключается в том, чтобы обеспечить разложение прочного соединения антимонида InSb с последующим отделением сурьмы и извлечением индия.

Технический результат способа достигается сочетанием существенных отличительных признаков. Способ переработки отходов антимонида индия, включающий подготовку шихты путем смешивания отходов с хлористым цинком и хлористым аммонием в соотношении InSb:ZnCl2:NH4Cl=1:(0,8-0,9):(0,2-0,3). Подготовленную шихту загружают в расплав свинца с температурой 350-450°С, покрытого слоем в 0,5-1 см солевого расплава хлористого цинка. После смачивания шихты температуру повышают до 400-500°С и смешивают шихту с расплавом свинца путем вращения фильтра в виде верхней и нижней конусообразных тарелей, соединенных большими основаниями с образованием фильтрующей щели с зазором 3-5 мм между тарелями, выполненными с окнами, погруженными на уровень раздела фаз расплава свинца с солевым расплавом хлористого цинка для циркуляции шихты в расплаве через фильтрующую щель. Периодически проверяют наличие осадка - твердых кристаллов соединения сурьмы Zn3Sb2 между тарелями. При отсутствии осадка, свидетельствующего об окончании процесса, температуру снижают до 330-350°С и снимают образующийся солевой плав, содержащий комплексное соединение InCl×2ZnCl2 с поверхности расплава свинца. После этого фильтрующую щель тарелей сжимают до зазора 0,1 мм и проводят очистку свинца от образовавшегося между тарелями осадка, путем захвата кристаллов осадка в окна тарелей и наполнением их в полость фильтра.

При избыточном расходе хлористого аммония (более 0,3% по отношению к весу отходов) происходит хлорирование свинца, разбавление индия в солевом плаве и уменьшается извлечение индия.

При недостаточном расходе хлористого аммония (менее 0,2%) процесс замедляется и антимонид индия остается в суспензии снижая извлечение индия.

При расходе ZnCl2 большем, чем 0,9 по отношению к весу отходов увеличивается объем солевого плава, снижается концентрация индия, что ведет к дополнительным его потерям.

При расходе ZnCl2 меньшем, чем 0,8 по отношению к весу отходов образующийся монохлорид индия недостаточно связывается в комплексное соединение и способствует его возгонке и потере.

Поверхность частиц антимонида индия способна окисляться и поэтому шихту при минимальной температуре 350-450°С загружают в расплавленный свинец, покрытый пленкой расплава хлористого цинка слоем 0,5-1 см (что примерно составляет 1% от веса металла).

При интенсивном перемешивании проходят реакции хлорирования антимонида хлористым цинком. Индий связывается в комплексное соединение InCl*2ZnCl2, растворимое в хлористом цинке. Сурьма связывается в соединение Zn3Sb2, не растворимое в свинце. Поверхность кусков отходов покрывается пленкой продукта реакции соединением Zn3Sb2 и для его растворения необходимо интенсивное перемешивание. Поэтому суспензию отходов в расплавленном свинце вмешивается фильтром в виде двух конусных тарелей с зазором 3-5 мм между ними, погруженных на уровень раздела фаз металлической поверхности с солевым расплавом для циркуляции суспензии отходов в расплаве через щель фильтра.

В этих условиях куски отходов задерживаются в зазоре 3-5 мм между тарелями, а жидкий хлористый цинк засасывается через окна у оси верхней конусной тарели и под давлением центробежной силы продавливается по поверхности застрявших кусков отходов, обеспечивая достаточную скорость реакции хлорирования.

Одновременно, расплавленный свинец засасывается через окна у оси нижней конусной тарели и под давлением центробежной силы продавливается по поверхности застрявших кусков отходов, обеспечивая механическое отделение образующихся мелких кристаллов соединений сурьмы Zn3Sb2 с образованием суспензии в свинце.

Перемешивание осуществляется до отсутствия кристаллов отходов в полости тарелей, снижают температуру до 330-350°С и снимают солевой плав с его поверхности. Из солевого плава индий извлекают цементацией цинком по существующей технологии.

Для очистки свинца твердых кристаллов сурьмы Zn3Sb2 (с температурой плавления 530°С) тарели сжимают до размера зазора 0,1 мм и проводят фильтрацию наполнением их в полости тарелей фильтра. Полученный осадок может использоваться для приготовления сплавов.

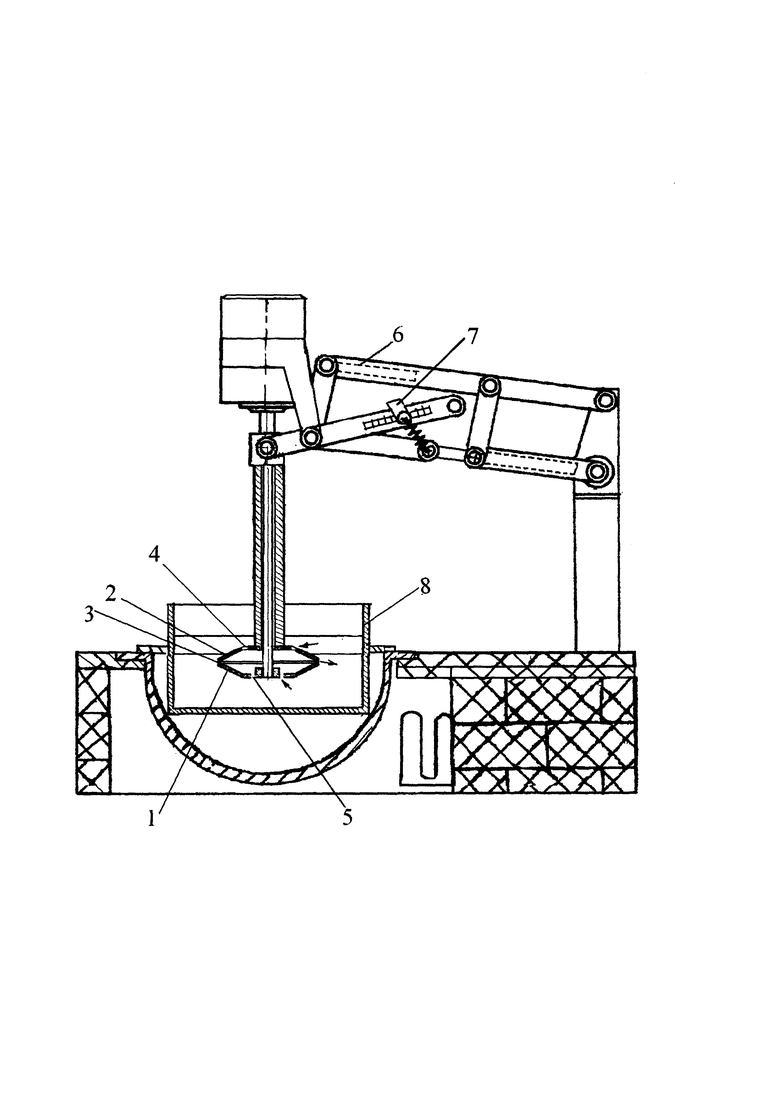

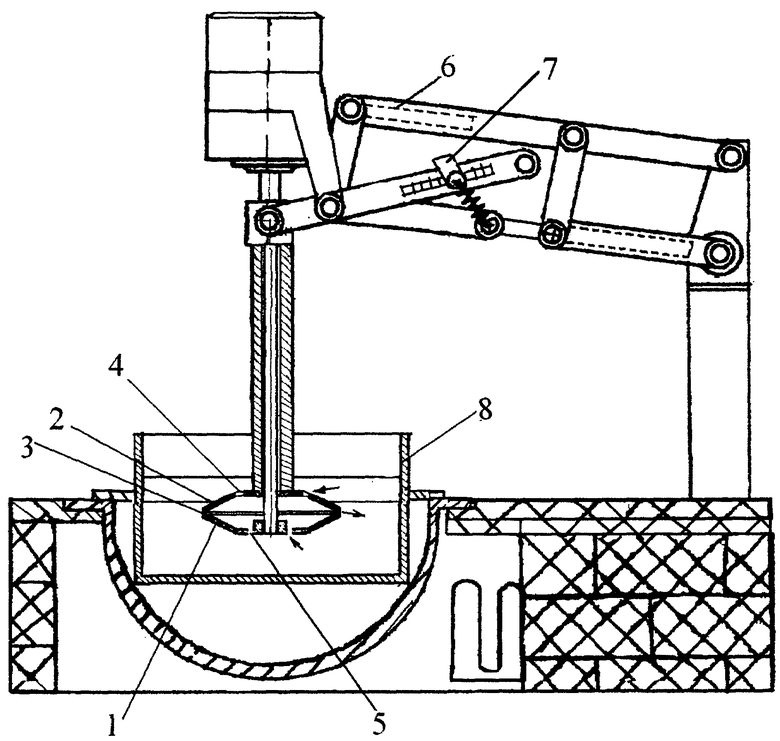

Способ осуществляется с помощью центробежного аппарата (фиг) следующим образом. В котел загружается навеска свинца, расплавляется, догружается навеска хлористого цинка взятым с расходом равным 1% к весу металла. Температура ванны устанавливается 350-450°С. Навеску отходов антимонида индия смешивают с хлористым цинком и хлористым аммонием до заданного соотношения InSb:ZnCl2:NH4Cl=1:(0,8-0,9):(0,2-0,3). Шихту загружают в ванну с расплавом и повышают температуру до 500°С. Механизмом 7 тарели 1 и 2 устанавливают с зазором 3-5 мм (в зависимости от основной крупности кусков отходов) и кулисным механизмом 6 погружают тарели на уровень раздела фаз расплавов (так чтобы окна 4 погрузились только в солевой расплав. Приводом двигателя тарели приводятся во вращение 200-300 об\мин. Под давлением центробежной силы жидкий солевой плав засасывается через окна 4 у оси верхней конусной тарели 2 (показано стрелкой) и продавливается по поверхности застрявших кусков отходов в полости между тарелями и выбрасывается в расплав (показано стрелкой). Одновременно, расплавленный свинец засасывается через окна 5 у оси нижней конусной тарели 1 (показано стрелкой) и под давлением центробежной силы продавливается по поверхности застрявших кусков отходов в полости между тарелями, обеспечивая механическое отделение образующихся соединений сурьмы Zn3Sb2.

Периодически останавливают вращение фильтра и проверяют наличие кусков в полости тарелей и отбирают пробу свинца на содержание сурьмы. Отсутствие осадка между тарелями свидетельствует о полноте разложения отходов. Содержание сурьмы в свинце точнее отражает степень разложения и уточняет необходимую длительность перемешивания. По окончании процесса разложения температуру понижают до 330-350°С и снимают солевой плав с поверхности металла. Из выделенного солевого плава извлекают чистый индий существующим способом, растворением и цементацией на цинке.

После отделения солевого плава с поверхности свинца механизмом 7 тарели фильтра сжимают до размера зазора 0,1 мм и приводят фильтр во вращение 400 об\мин для зачистки свинца от образовавшихся твердых соединений сурьмы Zn3Sb2 захватыванием кристаллов в окна тарелей и наполнением их в полость фильтра.

Пример 1: В рафинировочный электрообореваемый котел вставлен чугунный стакан 8 диаметром 160 мм и в него загружают навеску 5 кг свинца. Смешивают 0,2 кг отходов SbIn (с расходом 4% от веса свинца) в шихту с навесками компонентов с соотношением: SbIn:ZnCl2:NH4Cl=1:0,8:0,25. На поверхность расплавленного свинца с заданной температурой 400°С загружают шихту 0,07 кг хлористого цинка и подготовленную шихту с повышением температуры до 500°С. Суспензию шихты вмешивают в свинец тарелями диаметром 80 мм с зазором между ними 3 мм (рис) и периодически через 15 мин отбирают пробу свинца на содержание сурьмы и проверяют наличие осадка между тарелями. При отсутствии осадка или по достижении содержания сурьмы более 1% в свинце снижают температуру до 350°С и снимают солевой плав для цементации индия цинком по существующей технологии. Тарели фильтра сжимают, вращают его в металле для извлечения из металла кристаллов цинката сурьмы.

Опыты с другими параметрами приведены в таблице. В опыте 9 суспензию отходов, реагентов в свинце перемешивают лопастной мешалкой, установленной на резьбе вместо тарели.

Условия опытов: Вес свинца - 5 кг; навеска отходов - 0,2 кг; Состав отхода InSb 42% In, 58% Sb. Опыт №9 проведен вмешиванием пропеллерной мешалкой.

Опыты показали что, предлагаемый способ позволяет проводить разложение отходов антимонидов индия с извлечением 88-95% индия в металл с учетом извлечения из солевого плава.

Используемые источники.

1. Крейн О.Е. - Отходы рассеянных редких металлов. М., Металлургия, 1985, 104 с.

2. Пат РФ №1015674, заявка №3358405 от 20.08.81 - Зыкус М.Ю., Дьяков В.Е., Корюков Ю.С., Яковлев М.А. - Способ переработки индиевых отходов и устройство для его осуществления; С22в 58/00. Опубл. 10.11.2011, БИ №31 - 11 - с. 1127.

Изобретение относится к цветной металлургии и может быть использовано для переработки вторичного индиевого сырья - арсенида индия. Путем смешивания отходов с хлористым цинком и хлористым аммонием в соотношении InSb:ZnCl2:NH4Cl=1:(0,8-0,9):(0,2-0,3) готовят шихту. Шихту загружают в расплав циркулирующего свинца с температурой 350-450°С, покрытого слоем в 0,5-1 см солевого расплава хлористого цинка. Температуру повышают до 400-500°С и смешивают шихту с расплавом свинца путем вращения фильтра в виде верхней и нижней конусообразных тарелей, соединенных большими основаниями с образованием фильтрующей щели с зазором 3-5 мм между тарелями с окнами. Периодически через 15 мин проверяют между тарелями наличие осадка - твердых кристаллов соединения сурьмы Zn3Sb2. При отсутствии осадка, свидетельствующего об окончании процесса, температуру снижают до 330-350°С и снимают образующийся солевой плав, содержащий комплексное соединение InCl×2ZnCl2 с поверхности расплава свинца. Фильтрующую щель тарелей сжимают до зазора 0,1 мм и проводят очистку свинца от образовавшегося между тарелями осадка путем захвата кристаллов осадка в окна тарелей и наполнением их в полость фильтра. Предлагаемый способ позволяют проводить разложение отходов антимонидов индия с извлечением 88-95% индия в металл с учетом извлечения из солевого плава и последующим отделением сурьмы. 1 ил., 1 табл., 1 пр.

Способ переработки отходов антимонида индия, включающий подготовку шихты путем смешивания отходов с хлористым цинком и хлористым аммонием в соотношении InSb:ZnCl2:NH4Cl=1:(0,8-0,9):(0,2-0,3), после чего подготовленную шихту загружают в расплав циркулирующего свинца с температурой 350-450°С, покрытого слоем в 0,5-1 см солевого расплава хлористого цинка, температуру повышают до 400-500°С и смешивают шихту с расплавом свинца путем вращения фильтра в виде верхней и нижней конусообразных тарелей, соединенных большими основаниями с образованием фильтрующей щели с зазором 3-5 мм между тарелями, выполненными с окнами, погруженными на уровень раздела фаз расплава свинца с солевым расплавом хлористого цинка для циркуляции шихты в расплаве через фильтрующую щель, при этом периодически через 15 мин проверяют между тарелями наличие осадка - твердых кристаллов соединения сурьмы Zn3Sb2, при отсутствии осадка, свидетельствующего об окончании процесса, температуру снижают до 330-350°С и снимают образующийся солевой плав, содержащий комплексное соединение InCl×2ZnCl2 с поверхности расплава свинца, после чего фильтрующую щель тарелей сжимают до зазора 0,1 мм и проводят очистку свинца от образовавшегося между тарелями осадка путем захвата кристаллов осадка в окна тарелей и наполнением их в полость фильтра.

| СПОСОБ ПЕРЕРАБОТКИ ИНДИЕВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1981 |

|

SU1015674A1 |

| Устройство для рафинирования расплавов | 1991 |

|

SU1772192A1 |

| Устройство для рафинирования расплавов | 1991 |

|

SU1772192A1 |

| KR 101495213 B1, 23.03.2015. | |||

Авторы

Даты

2020-06-09—Публикация

2019-12-19—Подача