Изобретение относится к цветной металлургии, в частности к рафинированию свинца от меди.

Известен способ [1], включающий плавление, вмешивание серы и центробежную фильтрацию.

Известен также способ и установка [2], выбранный в качестве прототипа, включающий охлаждение расплава свинца 520-420°С в ванне, из верхней зоны фильтрацией выводят примеси в шликера, а из нижней зоны ванны выводят отфильтрованный свинец. Верхняя часть ванны отделена от нижней решеткой.

Недостаток этого способа заключается в недостаточной высоте отстойной зоны для тонкого обезмеживания, загазованность при вмешивании серы при температуре фильтрации и получают свинец с содержанием меди около 0,11%.

Технический результат предлагаемого изобретения заключается в том, что примеси отфильтровывают в верхней зоне при температуре 400-450°С, а в нижней зоне ванны металл охлаждают до 340-330°С продувкой азотом с гранулированной серой, а затем продувают азотом с древесными опилками.

Технический результат способа достигается поддержанием температур зоны фильтрации 400-450°С для меньшего захвата жидкого свинца со шликерами и одновременно поддерживать температуру в зоне ликвации и отстоя на уровне 340-330°C с минимальной растворимостью соединений сульфида меди. Образование сульфида меди и охлаждения металла достигается продувкой зоны ликвации азотом с серой и древесными опилками. Сочетание этих признаков обеспечивает удаление шликеров, бедных по свинцу, и одновременно слив отстоявшегося свинца с низким содержанием меди.

Технический результат достигается также использованием центробежного аппарата, в котором в цилиндрической ликвационной зоне дополнительно поставлена решетка с выделением отстойной зоны, в которую опущен металлопровод слива олова, а в среднюю часть опущен газопровод подачи реагентов азотом на уровне решетки. Высота ликвационной и отстойной зоны в 2-3 раза больше высоты зоны фильтрации. Зоны фильтрации ликвационной и отстойной зон разделены решетками из ромбовидных колосников.

Способ реализуется в центробежном аппарате, в котором зона фильтрации отделена решеткой, а в цилиндрической ликвационной зоне дополнительно поставлена решетка с выделением отстойной зоны, в которую опущен металлопровод слива олова, а в среднюю часть опущен газопровод подачи реагентов азотом на уровне решетки.

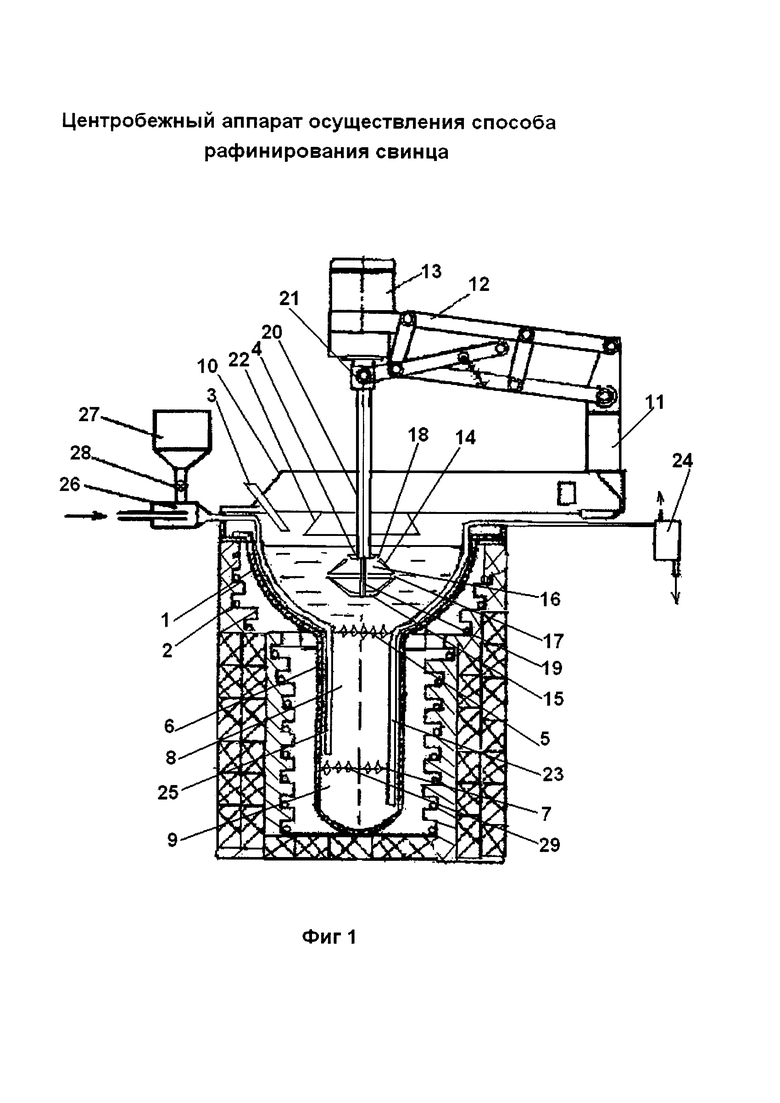

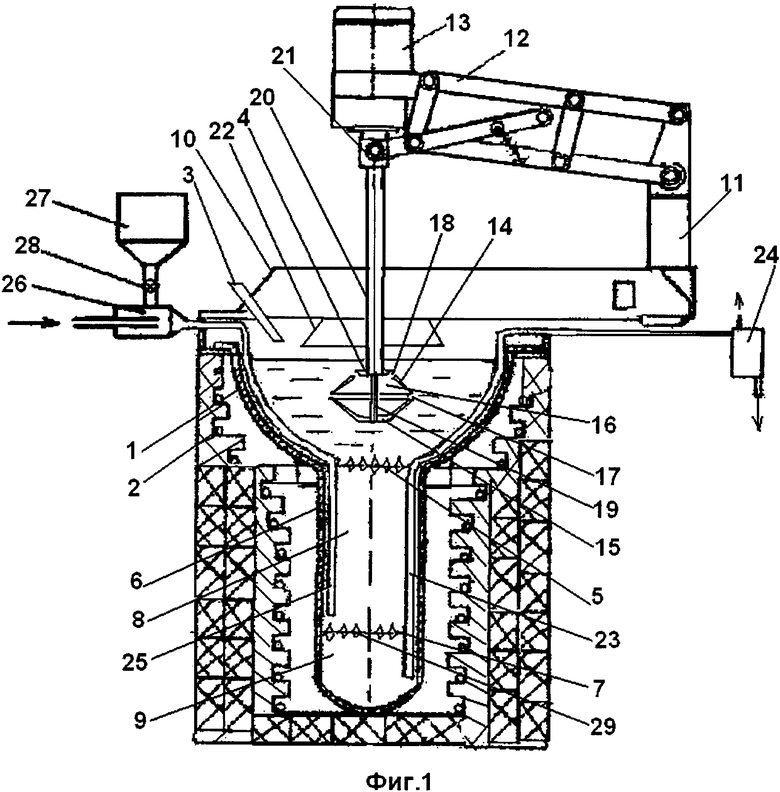

В общем виде аппарат для реализации предложенного способа изображен на фиг 1. Центробежный аппарат (фиг 1) содержит полусферическую ванну 1 с двухзонным нагревателем 2, снабженную лотом 3 для заливки металла, в которую погружается фильтр 4 аппарата.

Ванна 1 (зона фильтрации) с дном в виде съемной решетки 5 отделена от цилиндрической 6 ванны, которая в свою очередь разделена съемной решеткой 7 на верхнюю ликвационную зону 8 и нижнюю отстойную 9 зону.

На ванну 1 установлен сборник шликеров 10, на стойке 11 которого размещены механизм 12 подъема-погружения фильтра 4 и привод 13 для вращения фильтра 4.

Фильтр 4 состоит из двух конусообразных тарелей 14, 15, соединенных большими основаниями с образованием полости 16 и фильтрующей кольцевой щели 17. Верхняя тарель 14 у меньшего основания снабжена окнами 18 для захвата металла при вращении. Нижняя тарель 15 жестко закреплена на валу 19, соединенном с приводом вращения 13. Верхняя тарель 15 соединена с полым ротором 20 соосно с валом 19 и соединенным со стопорным механизмом 21 сжатия тарелей. Дно сборника 10 шликеров снабжено кольцевым отражателем 22 соосно вертикального перемещения фильтра 4.

На дно отстойной зоны 9 погружен выход металлопровода 23 для слива отрафинированого свинца с помощью вакуумного сифона 24.

Цилиндрическая ванна 6 - в отстойной зоне 9 над решеткой 7 погружен выход газопровода 25, соединенный с баллоном азота через эжектор 26, над которым установлен бункер 27 для реагентов с затвором 28.

Решетки 5, 7, устанавливаемые для разделения зоны ванны 1 фильтрации от зоны ликвации 8, выполнены съемными с ромбовидными колосниками 29, для снижения задержки всплыванию шликеров и зарастанию окон решеток.

Способ рафинирования осуществляется с помощью центробежного аппарата следующим образом. В ванну 1 заливается свинец для тонкого обезмеживания. По газопроводу 25 подается азот, с помощью которого в эжектор 26 из бункера 27 вдуваются древесные опилки для охлаждения свинца в ликвационной зоне 8 до температуры 330-350°С и повышени всплывания выделяющихся шликеров по мере охлаждения расплава. По достижении заданной температуры в бункер 27 загружается расчетное количество серы, открывается затвор 28 для всасывания его эжектором 26 и для подачи сера через газопровод 25 в ликвационную зону 8. При этом проходят реакции взаимодействия серы со свинцом и обменной реакции с образованием шликера Cu2S. Сера используется более эффективно и с меньшим ее сгоранием. По газопроводу 25 эжектором 26 азот из бункера 27 вдуваются древесные опилки для охлаждения свинца и повышении ликвации выделяющихся шликеров и вывода через решетку 7. Вдувание древесных опилок через металл в отсутствии воздуха и протекают реакции пиролиза с удалением влаги и смолистых веществ. Опилки превращаются в частицы активированного угля, которые сорбируют мелкие кристаллы и тем самым повышают всплывание шликеров в виде зернистой структуры. Это улучшают очистку шликеров от свинца при отжатии шликеров в фильтре.

Операции продувки можно осуществлять смесью серы и древесных опилок. Расход азота регулируется вентилем и контролируется по ротаметру.

Одновременно в ванне 1 (зоне фильтрации) из свинца с температурой 400-450 град отделяются шликера с помощью фильтра 4 вращающегося от привода 13. Свинец со шликерами захватываются через окна 18 в полость 16 фильтра 4 и под действием центробежных сил продавливаются через щель 17, а шликера остаются в полости 16 фильтра 4. Фильтр 4 приподнимается механизмом 12 над поверхностью расплава на уровень отражателя 22 и под действием центробежных сил твердые шликера освобождаются от жидкого свинца. Фильтр приподнимается механизмом 12 на уровень сборника 10 шликеров, отключается стопор 21 сжатия тарелей 14, 15 и под действием центробежных сил осадок шликеров, раскрывая тарели, выбрасывается в сборник 10. Цикл фильтрации повторяется до прекращения наполнения фильтра.

Одновременно после вдувания расчетного количества серы и древесных опилок, при температуре металла 330-350°С продувку прекращают и металл отстаивается 10-20 мин перед фильтрацией.

В зоне 9 отстоя в цилиндрической ликвационной ванне 6, отделенной решеткой 7, металл отстаивается от выделяющихся кристаллов шликеров и свинец металлопроводом 23 сливается с помощью вакуумного сифона 24 до уровня снижения металла в ванне 1 до решетки 5. Цикл рафинирования повторяется.

Установка дополнительной решетки в цилиндрическую часть ванны позволяет одновременно с центробежной фильтрацией в ванне 1 выделить ликвационную зону 8, чтобы опустить газопровод 25 подачи азотом реагентов. Это позволяет охлаждать металл, обеспечивать герметичность зоны реакции серы в шликера и их отстой.

Дополнительная решетка 7 позволяет отделить отстойную зону 9, из которой сливать при низкой температуре чистый свинец через металлопровод 23 без влияния вращающегося фильтра 4 в верхней ванне 1 с более горячим металлом.

Для этого высота ликвационной 8 с отстойной зонами 9 в 2-3 раза больше высоты ванны 1 зоны фильтрации. При меньшей разнице в высоте зон вихри в ванне 1 фильтрации окажут влияние на диффузию примеси в отстойной зоне 9. При большей разнице в высоте зон возникнут осложнения в сохранении заданных температур.

Причем объем зоны фильтрации в ванне 1 на 10-15% меньше объема ликвационной 8 с отстойной зоной 9 для согласования слива объемов чистого свинца и заливки медистого свинца. При уменьшении этого соотношения возможны загрязнения стенок отстойной зоны медистым металлом.

Во избежании образования настылей на решетках 5 зоны фильтрации и решетки 7 отстойной зоны выполнены из ромбовидных колосников 29. Это позволяет поддерживать необходимую чистоту свинца без трудоемких операций демонтажа и чистки решеток. Пример: В центробежном аппарате высота ликвационной цилиндрической ванны в 2,6 раз больше высоты ванны фильтрации. Объем ликвационной ванны на 10,9 дм3, а зоны фильтрации 9,9 дм3. В ванну после предыдущей плавки свинца весом 110 кг с температурой 420°С и содержанием 0,1% меди залито 60 кг свинца с температурой 470°С и содержанием 0,2% меди. В бункер 27 загружено 0,8 кг древесных опилок. Для продувки металл от баллона в эжектор подан азот под давлением 1 МПа с расходом 2 м3\мин. Через 1 мин температура металла в ликвационной ванне 340°С. В ванне фильтрации температура 450°С. В бункер 27 загружено 50 г серы и 11,7 кг древесных опилок, продолжена подача азота в газопровод в течение 6 мин с расходом 4 м3\мин. После отстоя в течение 20 мин включен центробежный аппарат для фильтрации. Центробежная фильтрация осуществлялась в течение 20 мин. Получено 5,4 кг шликеров с содержанием 4% меди, 4,3% серы, 89% свинца. Температура в зоне фильтрации 460°С. Температура в ликвационной ванне в зоне фильтрации 330°С. Вакуумным сифоном слито 60 кг свинца с содержанием меди 0,006%. В ликвационной ванне остался металл с содержанием 0,02% меди для следующей операции. Выход шликеров 3,2%. Выход свинца в шликера на единицу удаленной меди 22,3. В прототипе при получении рафинированного свинца выход свинца на единицу удаленной меди 80.

Таким образом, в предлагаемом аппарате известные отдельные узлы в сочетании создают дополнительные свойства и обеспечивают значительное снижение выхода свинца в шликера.

Литература

1. Долгов А.В., Сутурин C.Н., Дьяков В.Е. Ценробежное рафинирование свинца от меди. Цветные металлы,1978, №6, с 3.

2. Авт. св. СССР №753149. Долгов Л.В., Сутурин С.Н., Дьяков В.Е. Способ непрерывного рафинирования свинца и установка для его осуществления. М.кл. С22В 13/06.

Изобретение относится к способу и устройству для рафинирования свинца от меди. Способ включает фильтрацию примесей центробежным аппаратом в верхней зоне при температуре 400-450°С и охлаждение металла в нижней зоне до 340-330°С продувкой азотом с гранулированной серой и с древесными опилками. Раскрыт центробежный аппарат для рафинирования свинца, в котором в цилиндрической ликвационной зоне дополнительно поставлена решетка с выделением отстойной зоны, в которую опущен металлопровод для слива свинца, а в среднюю часть опущен газопровод для подачи реагентов азотом на уровне решетки. Высота ликвационной и отстойной зоны в 2-3 раза больше высоты зоны фильтрации, причем объем зоны фильтрации на 10-15% меньше объема ликвационной и отстойной зон. Фильтрационная, ликвационная и отстойная зоны разделены решетками из ромбовидных колосников. Обеспечивается снижение выхода шликеров за счет одновременного проведения операций фильтрации и ликвации. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ рафинирования свинца от меди, включающий расплавление, охлаждение металла, фильтрацию примесей в шликеры в верхней фильтрационной зоне ванны аппарата для рафинирования свинца и отвод очищенного свинца из нижней зоны, отличающийся тем, что фильтрацию примесей в верхней зоне проводят при температуре 400-450°С, а в нижней зоне ванны свинец охлаждают сначала продувкой азотом, а затем продувкой азотом с гранулированной серой и древесными опилками до 340-330°С.

2. Аппарат для рафинирования свинца от меди, содержащий обогреваемую ванну, разделенную решеткой на верхнюю фильтрационную и нижнюю цилиндрическую зоны, центрифугу с фильтром, погружаемым в расплав свинца с обеспечением подачи металла в верхнюю фильтрационную зону и отводом металла из упомянутой нижней зоны, отличающийся тем, что он снабжен решеткой с образованием цилиндрической ликвационной зоны между решетками нижней зоны и цилиндрической отстойной зоны в нижней части упомянутой нижней зоны, металлопроводом для слива свинца, опущенным в отстойную зону, и газопроводом для подачи реагентов азотом, опущенным в ликвационную зону на уровне упомянутой дополнительной решетки, с возможностью одновременного проведения фильтрации и ликвации в цилиндрической ликвационной зоне.

3. Аппарат по п. 2, отличающийся тем, что высота ликвационной и отстойной зон в 2-3а раз больше высоты фильтрационной зоны, причем объем фильтрационной зоны на 10-15% меньше объема ликвационной и отстойной зон.

4. Аппарат по п. 2 или 3, отличающийся тем, что решетки, разделяющие фильтрационную, ликвационную и отстойную зоны, выполнены из ромбовидных колосников.

| СПОСОБ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА ОТ МЕДИ | 2012 |

|

RU2523034C1 |

| RU 93040791 A, 20.06.1996 | |||

| СПОСОБ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ СВИНЦА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1979 |

|

SU753149A1 |

| Аппарат для рафинирования тяжелых цветных металлов | 1972 |

|

SU520734A1 |

| CN 102978416 A, 20.03.2013 | |||

| GB 1524474 A, 13.09.1978. | |||

Авторы

Даты

2017-09-05—Публикация

2016-11-10—Подача