Изобретение относится к цветной металлургии, в частности к металлургии цинка. Значительная доля цинка используется для горячего цинкования поверхности стального листа, труб. В процессе горячего цинкования образуются отходы- гартцинк с содержанием 1-3% железа.

Известен способ рафинирования цинка от железа [Авт. св. СССР №102174, C22b19\32;1952 г], включающий расплавление, вмешивание алюминия при температуре 775-780°С и отделение дроссов.

Недостатком известного аналога является высокая температура, что требует защиты от коррозии оборудования, летучести цинка окисления и при этой температуре.

Известен также способ рафинирования цинка от железа [Пат России №1005480, C22b19\32, опуб 10.03.12], заключающийся в том, что в расплав гартцинка вмешивают алюминий до содержания 3-9%, подвергают центробежной фильтрации при 690-420°С, затем обрабатывают карналитовым флюсом. Недостаток этого аналога заключается в том, что обработка флюсом из карналлита создает газо-выделение в виде образующегося летучего AlCl3.

Известен также способ [Пат России 2585874, М.кл. C22b19\32, Опуб Бюл.№16-2016], выбранный в качестве прототипа, включающий, нагрев гартцинка до температуры 700-740°С, с добавкой алюминия 1,9-3,9% на % железа в загружаемом гартцинке, охлаждения до 690-650°С, удаления дроссов центрифугой из слоя алюминия, охлаждения до 470-440°С и удаления остаточных дроссов с поверхности расплава цинка. Недостаток прототипа заключается в следующем:

1. Процесс осуществляется при высоком расходе алюминия 1,9-3,9% на % железа в загрузке и фильтрация осуществляется в слое алюминиевой пены с целью получения отходов с минимальным содержанием цинка, хотя и не являются отвальными.

2. Процесс проводится при высоких температурах 740-650°С, при которой проходит интенсивное растворение железа из поверхности контакта с оборудованием и конечный продукт цинк содержит повышенное содержание 0,2% железа.

3. Удаление дроссов осуществляется центрифугой (дорогостоящее производительное оборудование, оправданное для больших объемов отходов). Обычно гартцинк перерабатывают сопутствующие малые фирмы.

Известен аппарат осуществления рафинирования жидкого металла от твердых примесей, принятый за прототип [Пат России №753149; МПК С22В 13/06; Опубл 10.11.2011], содержащий ванну с лотком заливки металла, сифон слива отфильтрованного металла, погружную фильтрующую центрифугу, отличающаяся тем, что верхняя часть ванны отделена решеткой от нижней, а ванна в зоне поступления исходного металла снабжена холодильником. Решетка разделяет котел на зону перемешивания и удаления твердых дроссов и зону накопления и слива жидкого металла. Недостатком прототипа аппарата является недостаточный высота отстоя для накопления жидкого свинца Поэтому использование аппарата для более легкого цинка еще более уменьшит расслоение твердых соединений от металла. Кроме того, в аппарате твердые дроссы удаляются только дорогостоящей центрифугой, что затрудняет использование его малыми фирмами.

Целью изобретения является -повышение качества цинка, получаемого из гартцинка при снижении капитальных затрат.

Решение поставленной цели достигается тем, что процесс осуществляется в аппарате из котла, разделенном вертикальной перегородкой с образованием реакционного отсека с горизонтальным перфорированным дном. На поверхность жидкой ванны цинка реакционного отсека загружается алюминии с расходом 0,54-0,77% к весу железа в загружаемого гартцинка при температуре 560-640°С, перемешивается до реакции образования сухих дроссов, удаляемых при температуре 460-540°С, а готовый жидкий цинк сливается из разгрузочного отсека через сифон.

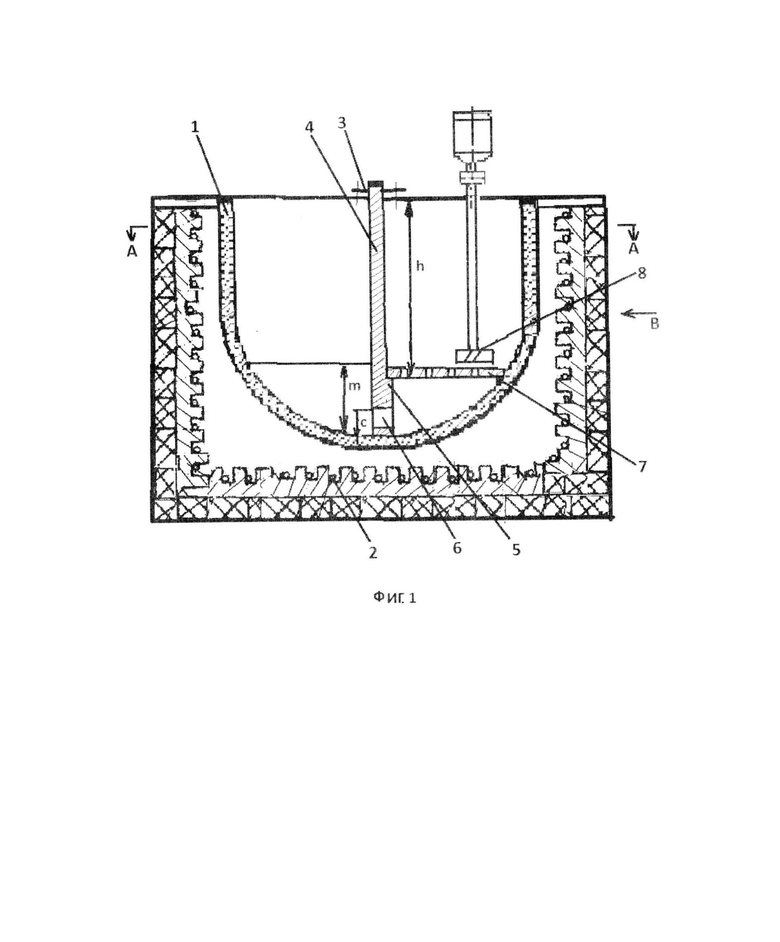

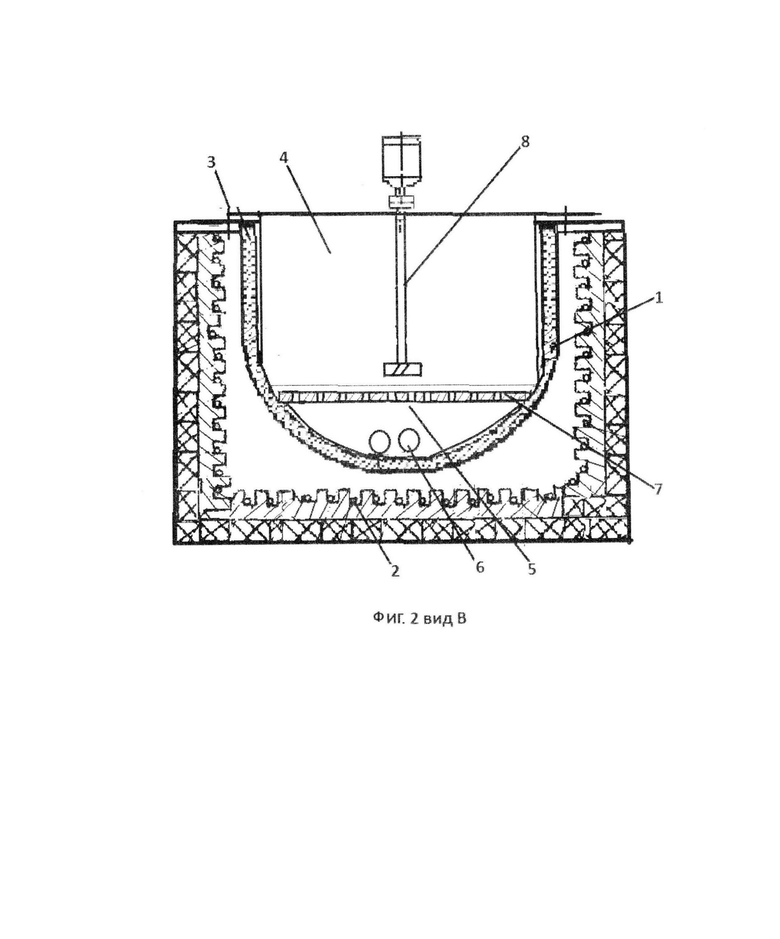

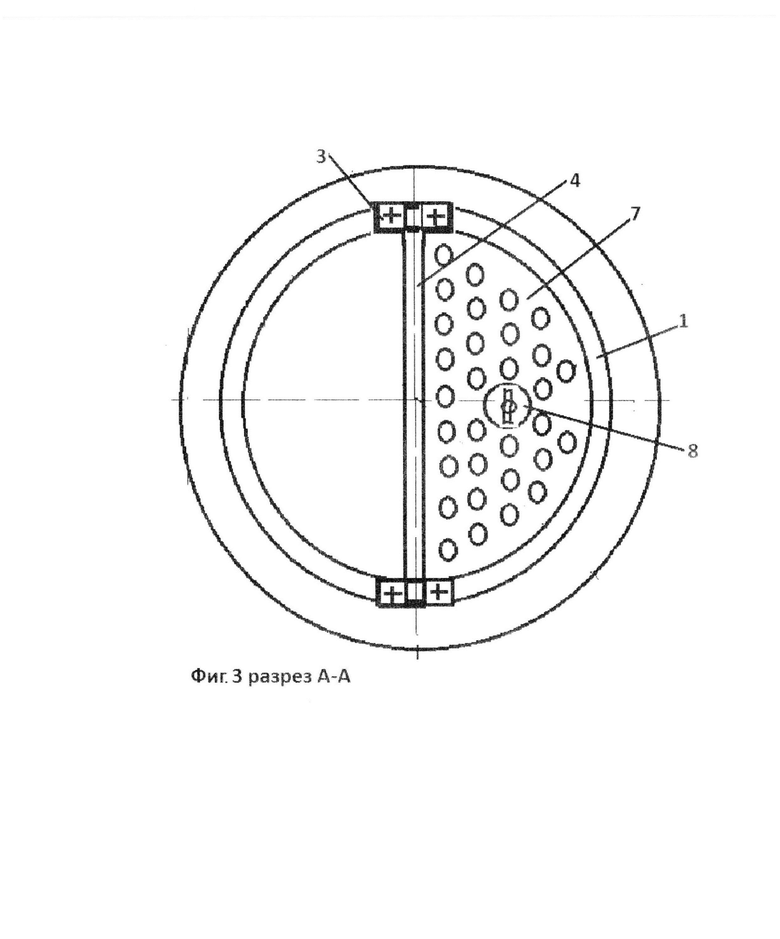

Описание аппарата показного на фиг 1-3: Аппарат состоит из обогреваемого чугунного котла 1 с обогревом 2, в котором по оси установлена креплением 3 на фланце котла вертикальная перегородка 4 с уступом 5 от верха на расстоянии «h». Перегородка 4, установленная с минимальным зазором от стенок котла, снизу опирается на сферическое дно котла и снабжена сифонными окнами 6 с образованием уровня «c»-сифона. Перегородка выполнена из чугуна или из кипящей стали. Вертикальная перегородка 4 разделяет объем котла на реакционный и накопительный зоны. В реакционной зоне на упомянутый уступ 5 вертикальной перегородки 4 свободно установлена решетка 7 (из чугуна или кипящей стали) в виде перфорированного сектора. Решетка 7 опирающаяся на упомянутый уступ 5 и на сферическую часть котла. Реакционная зона предназначена для загрузки отходов гартцинка и в него погружена мешалка 8. После реакции железа с алюминием и отстоя металла из реакционной зоны разгружаются дроссы.

Способ осуществляется в аппарате следующим образом. В обогреваемый котел 1 наполняется исходная ванна цинка с содержанием 0,1% железа до нижнего уровня «h», покрывая решетку 7 в реакционной зоне. Металл в ванне нагревается до температуры 460-540°С. В реакционную зону ванны загружается металлический алюминия в количестве (0,54-0,77) кг на кг железа в подготовленной к загрузке партии отходов гартцинка. Затем загружается сама партия отходов гартцинка загружается в количестве в соответствии объемом реакционного отсека. Температура в котле поднимается до 550-640°С для повышения растворимости алюминия в оплавляемом гартцинке. После расплавления гартцинка в реакционной зоне включается мешалка 8 в минимальном расстоянии от решетки и масса расплава над решеткой 8 медленно перемешивается (20-30 об\мин) для растворения алюминия в гартцинке и прохождения реакции цинката железа с алюминием с образованием алюмината железа Fe2Al5 плотностью 5,04 кг\дм3:

2FeZn7+5Al=Fe2Al5+14Zn

Медленное перемешивание ведут чтобы жидкую поверхность металла не вмешивать в твердые кристаллы Fe2Al5 продукта реакции, а только ворошить твердую фазу для освобождения капель цинка. Повышенная скорость или длительность снижает всплывание твердой фазы. Одновременно металл охлаждается до 540-460°С для коагуляции капель и расслаивания суспензии. Твердые легкие кристаллы дроссов алюмината железа (Fe2Al5 с температурой растворения 1173°С) всплывают в жидком цинке плотностью 6,02 кг\дм3. По истечении заданной длительности (пропорционально высоте отстоя) отстоя твердый дросс выгружается с поверхности жидкого металла, например, шумовками. С разгрузочной зоны чистого металла выгружается расплавленный цинк ложками или центробежным насосом до уровня «m». Цикл загрузки повторяется.

При недостаточном расходе алюминия менее 0,54 кг на кг Fe в загружаемой партии гартцинка не обеспечивается полное связывание железа в легкое тугоплавкое соединение и получается цинк с повышенным содержанием железа.

При расходе алюминия более 0,77 кг на кг Fe в загружаемой партии гартцинка образуется алюминиевая пена содержащая железо, которая и при длительном перемешивании плохо разделяется и жидкий цинк имеет повышенное содержание железа.

При нагреве гартцинка до температуры менее 560°С получаются дроссы с повышенным содержанием цинка из за плохого расслаивания вязкой суспензии.

При нагреве гартцинка до температуры более 640°С получается цинк с повышенным содержанием железа вероятно из за коррозии мешалки. Приведены примеры осуществления способа в аппарате.

Пример 1: В котле (фиг. 1) емкостью 100 кг наплавили при температуре 500°С исходную ванну 20 кг цинка, содержащего 0,1%железа. В реакционную зону ванны загружен металлический алюминия в количестве 2,02 кг, т.е. с расходом 0,7 кг на кг железа в подготовленной партии отходов гартцинка. Затем загружено 100 кг подготовленной партии гартцинка, содержащего 2,89% железа. Включением обогрева массу в котле нагревается до 650°С.По достижении температуры расплав медленно перемешивается 30 об\мин. Отключен обогрев расплава для охлаждения до температуры 500°С с одновременным перемешиванием до образования сухих дроссов над расплавом. Полученные сухие дроссы разгружены шумовкой. Получено 42,8 кг дроссов, с содержанием 12,2% железа; 8,69% алюминия и 79,1%цинка. Отлито 78,8 кг цинка, содержащего 0,08% железа; 0,23%алюминия. Под решеткой остается цинковая ванна для следующих плавок.

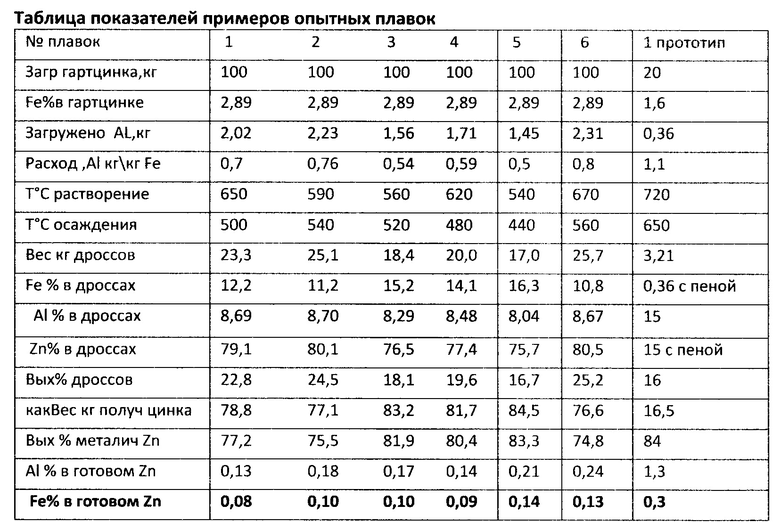

В таблице приведены результаты подобных примеров в измененных условиях и в сравнении с прототипом

Технико-экономическая эффективность предполагаемого изобретения заключается в снижении капитальных затрат и повышение чистоты цинка выплавляемого из гартцинка.

Изобретения относятся способу и аппарату для извлечения цинка из гартцинка. Аппарат состоит из обогреваемого котла со сферическим дном и с горизонтальной перфорированной перегородкой. На фланце котла закреплена вертикальная перегородка с уступом в нижнем уровне, снабженная сифонными окнами, разделяющая объем котла на накопительную зону и реакционную зону, в которой на уступ установлена решетка в виде перфорированного сектора, опирающаяся на сферическую часть котла, для разделения твердых и жидких фаз. Гартцинк расплавляют, смешивают с алюминием и отделяют твердые соединения железа в виде дроссов. На поверхность жидкого гартцинка в реакционной зоне аппарата загружают алюминий с расходом 0,54-0,77 кг на кг веса железа в гартцинке, нагревают до 560-640°С и перемешивают до образований сухих дроссов, затем охлаждают до 460-540°С для удаления дроссов с поверхности жидкого цинка, очищенный цинк сливают из накопительной зоны через сифонные окна. Изобретения позволяют повысить чистоту цинка, выплавляемого из гартцинка. 2 н.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Аппарат для извлечения цинка из гартцинка, состоящий из обогреваемого котла со сферическим дном и с горизонтальной перфорированной перегородкой, отличающийся тем, что на фланце котла закреплена вертикальная перегородка с уступом в нижнем уровне, снабженная сифонными окнами, разделяющая объем котла на накопительную зону и реакционную зону, в которой на уступ установлена решетка в виде перфорированного сектора, опирающаяся на сферическую часть котла, для разделения твердых и жидких фаз.

2. Способ извлечения цинка из гартцинка, включающий расплавление гартцинка, смешивание с алюминием и отделение твердых соединений железа в виде дроссов, отличающийся тем, что используют аппарат для извлечения цинка из гартцинка по п. 1, на поверхность жидкого гартцинка в реакционной зоне аппарата загружают алюминий с расходом 0,54-0,77 кг на кг веса железа в гартцинке, нагревают до 560-640°С и перемешивают до образований сухих дроссов, затем охлаждают до 460-540°С для удаления дроссов с поверхности жидкого цинка, очищенный цинк сливают из накопительной зоны через сифонные окна.

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ДРОССА В ЛИНИИ АГРЕГАТА НЕПРЕРЫВНОГО ГОРЯЧЕГО ЦИНКОВАНИЯ | 2000 |

|

RU2206846C2 |

| СПОСОБ ПРОИЗВОДСТВА БРИКЕТОВ | 1925 |

|

SU13041A1 |

| БАКТЕРИЦИДНЫЙ ПРЕПАРАТ | 0 |

|

SU206008A1 |

| СПОСОБ ОЧИСТКИ ЦИНКА ОТ ОКСИДОВ ПРИМЕСНЫХ МЕТАЛЛОВ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2261925C1 |

| Устройство для преобразования трехфазного переменного тока в постоянный и наоборот | 1934 |

|

SU42196A1 |

| CN 102181664 A, 14.09.2011. | |||

Авторы

Даты

2024-10-22—Публикация

2023-08-15—Подача