Область техники

Настоящее изобретение относится к устройству управления, контроля и обеспечения безопасности и к соответствующему способу для управления рабочими блоками упаковочной машины, пригодной для комплектования групп курительных изделий компонентами, необходимыми для получения практически готовых к продаже пачек.

Изобретение также относится к упаковочной машине, содержащей указанное управляющее устройство.

Уровень техники

Из итальянских заявок МО2010А000015 и МО2010А000016 на промышленное изобретение известна упаковочная машина, содержащая рабочие блоки, выполненные с возможностью подачи, позиционирования или складывания групп курительных изделий вместе с соответствующими внутренними и внешними оберточными листами и воротниками или их частями для того, чтобы упаковать их в практически годные к продаже пачки.

В частности, известная упаковочная машина содержит центральное обертывающее колесо, приводимое в движение одиночным машинным двигателем с обеспечением обертывания групп курительных изделий, уже обернутых своим первым внутренним оберточным листом, соответствующим воротником и соответствующим вторым наружным оберточным листом, являющимся по существу плоским.

Известная машина также содержит по меньшей мере следующие рабочие блоки:

- транспортер для перемещения организованных групп курительных изделий, уже обернутых первым внутренним оберточным листом;

- установочное приспособление, устанавливающее воротники радиально и поочередно в периферические вмещающие гнезда центрального обертывающего колеса;

- подающее приспособление, подающее забранные с транспортера и уже обернутые первым внутренним оберточным листом группы курительных изделий в радиальном направлении к обертывающему колесу;

- подающее приспособление колесного типа, доставляющее второй наружный оберточный лист в радиальном направлении к удерживающим приспособлениям, взаимодействующим с соответствующими периферическими гнездами обертывающего колеса;

- оконечное упаковывающее и обертывающее приспособление колесного типа, принимающее в радиальном направлении от центрального обертывающего колеса каждую заготовку для формирования пачек.

В рассматриваемой известной упаковочной машине рабочие блоки расположены в одной вертикальной или слегка отклоненной от вертикали плоскости и приводятся в движение своими собственными электрическими шаговыми двигателями. Эта машина отличается от ранее известных упаковочных машин, которые лежат в горизонтальной плоскости или в нескольких плоскостях.

В одной из ранее известных машин предусмотрен датчик углового положения, сопряженный с центральным обертывающим колесом, приводимым в движение машиной с однодвигательным приводом. Датчик углового положения работает как синхронизирующее устройство и поэтому выполняет функцию определения значения, задания и обусловливания требуемого углового перемещения центрального обертывающего колеса и сопряженных рабочих блоков. Это требуемое угловое перемещение координируется с заранее составленной и загруженной в память процессора программой функционирования и работы и предназначено для обусловливания всех шагов сборки и упаковки при создании готовой пачки. Присоединенные рабочие блоки, которые обслуживают центральное обертывающее колесо или которые получают от него каждую заготовку, приводятся в движение по программе вмешательства соответствующего транспортера на основе времени циклов программы функционирования и работы.

Очевидным недостатком такой конфигурации управления является то, что в случае поломки, неисправности, прерывания, блокирования, конфликта или другой проблемы или аномалии, которая может затронуть один или несколько рабочих блоков или их части, результатом будет то, что оставшиеся рабочие блоки будут продолжать работать по программе, если не вмешается задатчик времени, определяемый датчиком углового положения.

Это может привести к невозможности выполнения операции, пропуску операций или же к ситуации конфликтов между устройствами или их частями.

Данная ситуация частично разрешается традиционно путем распределения по нескольким точкам упаковочной машины механических, электрических и/или электронных систем, которые выполняют задачи обеспечения безопасности и ограничения.

Такие условия создают в машине сложности, ухудшают безопасность и надежность в ходе работы, требуют усиления визуального контроля, повышают требования по техническому обслуживанию и снижают производительность.

Кроме того, из документа ЕР-А-0716016 известны способ и машина, предусматривающие использование центрального вращающегося барабана и служащие для формирования жесткой пачки для сигарет или аналогичных изделий, снабженной крышкой и воротником.

Из документа ЕР-А-0553636 известна машина для коробчатых элементов, имеющая намоточное колесо, сопряженное с наносящим колесом, которое выполнено с возможностью вращения синхронно с намоточным колесом, но в обратном направлении.

Из документа ЕР-А-1396430 известны машина и способ изготовления пачек сигарет, использующие центральное вращающееся колесо.

Из документа ЕР-А-0336012 известно устройство управления для упаковочной машины, снабженной тремя двигателями: один сопряжен с конвейерной лентой, другой предназначен для управления последовательными роликами, а третий предназначен для управления двумя запечатывающими устройствами.

Однако ни в одном из вышеуказанных патентных документов не предложен удовлетворительный механизм управления двигателями, оптимизирующий функции различных рабочих блоков, присутствующих в машине.

Следовательно, одной из целей настоящего изобретения является создание устройства управления, контроля и обеспечения безопасности, а также усовершенствование соответствующего способа для надежного, точного и контролируемого управления рабочих блоков с обеспечением эксплуатационной безопасности, в автоматическом режиме и в режиме автоматического регулирования с целью снижения себестоимости и затрат времени, вызванных остановками машины, отбраковкой заготовок и проведением работ технического обслуживания.

Еще одной целью является предложение второго вмешательства для предотвращения заторов или конфликтов.

Заявитель разработал, протестировал и реализовал на практике настоящее изобретение с целью устранения недостатков предшествующего уровня техники и достижения поставленных и иных целей и преимуществ.

Раскрытие изобретения

Настоящее изобретение раскрыто и охарактеризовано в независимых пунктах формулы изобретения, в то время как в зависимых пунктах описаны прочие признаки или варианты изобретения.

Согласно вышеуказанной цели изобретения, предложенное управляющее устройство может быть использовано для управления приводом по меньшей мере двух рабочих блоков (по существу описанного в итальянских заявках МО2010А000015 и МО2010А000016 типа) упаковочной машины, пригодных для комплектования курительных изделий комплектующими, позволяющими получить готовые пачки курительных изделий (в частности, сигарет), практически пригодные к продаже.

Согласно настоящему изобретению, машина, расположенная в одной, например, по существу вертикальной плоскости, содержит по меньшей мере центральное обертывающее колесо, выполненное с возможностью комплектования одного или нескольких возможно уже обернутых первым внутренним оберточным листом групп курительных изделий по меньшей мере воротником и по меньшей мере вторым наружным оберточным листом, причем обертывающее колесо содержит периферические вмещающие гнезда.

Согласно настоящему изобретению, управляющее устройство для управления машиной содержит по меньшей мере следующие рабочие блоки:

- транспортер, выполненный с возможностью доставки курительных изделий к обертывающему колесу;

- устанавливающий блок, выполненный с возможностью последовательной установки группы воротников при перемещении их в радиальном относительно обертывающего колеса направлении к периферическим гнездам обертывающего колеса;

- первый подающий блок, выполненный с возможностью подачи в радиальном относительно обертывающего колеса направлении указанных курительных изделий, уже обернутых внутренним оберточным листом, с забиранием их с транспортера;

- второй подающий блок, выполненный с возможностью доставки наружного оберточного листа в радиальном направлении в периферические гнезда обертывающего колеса;

- оконечный упаковывающий и обертывающий блок колесного типа, выполненный с возможностью приема в радиальном направлении от обертывающего колеса каждой заготовки с формированием при этом пачки;

причем данное управляющее устройство содержит центральный управляющий блок, сопряженный с электронным запоминающим устройством, содержащим программируемую хронологическую базу данных, содержащую информацию, относящуюся по меньшей мере к одному или более подлежащим выполнению рабочим циклам.

Согласно отличительным признакам настоящего изобретения, управляющее устройство для управления машиной также содержит первый шаговый серводвигатель, сопряженный с обертывающим колесом, и по меньшей два вторых шаговых серводвигателя, каждый из которых сопряжен с одним из по меньшей мере двух рабочих блоков, причем каждый из первого и вторых шаговых серводвигателей оснащен датчиком положения и управляется центральным управляющим блоком программируемого типа таким образом, что первый шаговый серводвигатель, сопряженный с обертывающим колесом, с целью контроля и управления двунаправленным и независимым образом сопряжен с по меньшей мере одним из двух вторых серводвигателей рабочих блоков.

Кроме того, центральный блок выполнен с возможностью установления для каждой пары, составленной из первого шагового серводвигателя и одного из вторых серводвигателей, однозначного и двунаправленного диалога, поддерживаемого центральным блоком на основе хронологизированных данных, сохраненных в электронном запоминающем устройстве, и информации, выданной датчиками положения вовлеченных шаговых серводвигателей, таким образом, что информация, выданная датчиками и сопряженная с диалогом, сравнивается центральным блоком с информацией, содержащейся в электронном запоминающем устройстве, для того, чтобы проверить ее соответствие подлежащему выполнению рабочему циклу.

Предложенный в изобретении способ управления операциями, выполняемыми двумя или более рабочими блоками упаковочной машины для получения готовых пачек курительных изделий, предусматривает по меньшей мере частичное обертывание соответствующим воротником и соответствующим наружным оберточным листом посредством центрального обертывающего колеса по меньшей мере одной организованной и уже обернутой своим внутренним оберточным листом группы курительных изделий и также предусматривает выполнение рабочими блоками по меньшей мере одной из следующих операций:

- доставка по меньшей мере одной организованной группы курительных изделий;

- установка воротника, при его перемещении в радиальном направлении к обертывающему колесу посредством устанавливающего рабочего блока, последовательно в периферические гнезда обертывающего колеса;

- подача группы курительных изделий, забранной с рабочего блока транспортера и уже обернутой своим внутренним оберточным листом, в радиальном направлении к обертывающему колесу посредством первого подающего рабочего блока;

- подача в радиальном направлении к обертывающему колесу второго наружного оберточного листа посредством второго подающего рабочего блока;

- упаковка и обертывание, посредством оконечного упаковывающего и обертывающего блока колесного типа, каждой заготовки, получаемой в радиальном направлении с центрального обертывающего колеса, с формированием тем самым пачек;

Согласно отличительным признакам, предложенный способ управления также предусматривает использование первого шагового серводвигателя для приведения в движение обертывающего колеса и по меньшей мере двух вторых шаговых серводвигателей, каждый из которых сопряжен с одним из рабочих блоков, причем каждый из шаговых серводвигателей снабжен датчиком положения; и также предусматривает подчинение функционирования шаговых серводвигателей центральному управляющему блоку программируемого типа, сопряженному с электронным запоминающим устройством, содержащим программируемую хронологическую базу данных, содержащую информацию по одному или более подлежащим выполнению рабочим циклам, причем указанный способ с целью осуществления контроля и управления также предусматривает следующее:

- комбинирование в двунаправленном и независимом режиме первого шагового серводвигателя обертывающего колеса с по меньшей мере одним из вторых шаговых серводвигателей рабочих блоков, управляемых центральным блоком;

- установление посредством центрального блока для каждой пары скомбинированных друг с другом шаговых серводвигателей однозначного и двунаправленного диалога, основанного на хронологизированных данных, хранящихся в электронном запоминающем устройстве, и на информации, выдаваемой датчиками положения вовлеченных шаговых серводвигателей, таким образом, что информация, выдаваемая датчиками и сопряженная с указанным диалогом, сравнивается центральным блоком с информацией, содержащейся в электронном запоминающем устройстве, с целью проверки ее соответствия подлежащему выполнению рабочему циклу;

- внесение возможных поправок в серводвигатели в случае обнаружения центральным блоком возможных аномалий.

Серводвигатели, к примеру, могут быть электрическими серводвигателями бесщеточного типа.

Таким образом, для каждого рабочего цикла непрерывно и предпочтительно устанавливается актуальный диалог, сугубо двунаправленный между серводвигателем, приводящим в движение центральное обертывающее колесо, и каждым из серводвигателей, приводящих в движение рабочие блоки, причем в независимом режиме, даже если все управляется и администрируется центральным блоком.

Это означает, что, например, если серводвигатель, приводящий в движение центральное обертывающее колесо, ведет диалог двунаправленно с серводвигателем транспортера, то в то же самое время и в независимом режиме он также ведет диалог с серводвигателем установочного приспособления, с серводвигателем подающего приспособления колесного или линейного типа и с серводвигателем оконечного упаковывающего и обертывающего приспособления и т.д., а результаты диалога и соответствующая информация принимается центральным управляющим блоком.

В результате, центральный блок постоянно распознает точное взаимное положение каждого из рабочих блоков относительно центрального обертывающего колеса и, наоборот, путем расчета - взаимное положение всех рабочих блоков и обертывающего колеса.

Кроме того, центральный блок, после того, как он распознал точное положение всех рабочих блоков и обертывающего колеса, проверяет по своей базе хронологизированных данных, является ли это положение взаимно правильным и синхронизировано ли оно с данными и моментами времени подлежащей исполнению рабочей программы, хранящимися в базе хронологизированных данных.

Предложенные в изобретении управляющее устройство и способ позволяют установить для каждого рабочего цикла непрерывный и двунаправленный диалог между серводвигателем центрального обертывающего колеса и каждым серводвигателем индивидуальных рабочих блоков в независимом режиме, при этом аномалия углового положения серводвигателя одного рабочего блока относительно углового положения серводвигателя и наоборот обусловливает замедление, ускорение или остановку любого одного из этих двух серводвигателей и возможно одного или более других серводвигателей.

Изобретение также касается экономии времени циклов. Например, существует проблема запуска функционирования одного рабочего блока до того, как обертывающее колесо будет правильно установлено. Согласно изобретению центральный блок постоянно контролирует взаимное положение рабочего блока и обертывающего колеса, корректируя шаговый серводвигатель рабочего блока так, чтобы в нужный момент оба вовлеченных блока находились в одной фазе.

Изобретение также касается подготовки систем обеспечения безопасности, контролирующих потребляемый индивидуальными серводвигателями электрический ток и посредством центрального блока, оснащенного электронными средствами сравнения и контроля, сравнивающих его с диапазонами значений тока, задающими пороги безопасности, привязанными через хронологизированную базу к конкретным выполняемым подэтапам работы каждого индивидуального рабочего блока и обертывающего колеса. Таким образом, например, если подэтап предусматривает остановку, в то время как наблюдается или продолжает наблюдаться потребление электрического тока ниже минимального порогового значения, система управления расценивает это как аномалию. Аналогичным образом, если на определенных подэтапах работы обнаруживается выходящее за верхний порог потребление электрического тока, это может означать конфликт или механический затор, и в таком случае система также распознает аномалию и отрабатывает ее соответствующим образом. Следовательно, мы получаем точный и непосредственный контроль за каждым рабочим шагом, касающимся и вовлекающим центральное обертывающее колесо и каскадом - все сопряженные этапы выше и ниже по технологической схеме, по мере их выполнения в упаковочной машине и в отношении к ней.

Краткое описание чертежей

Эти и иные отличительные признаки изобретения станут более понятными из рассмотрения нижеследующего описания его предпочтительного варианта, приведенного в виде неограничивающего примера со ссылкой на прилагаемые чертежи, из которых:

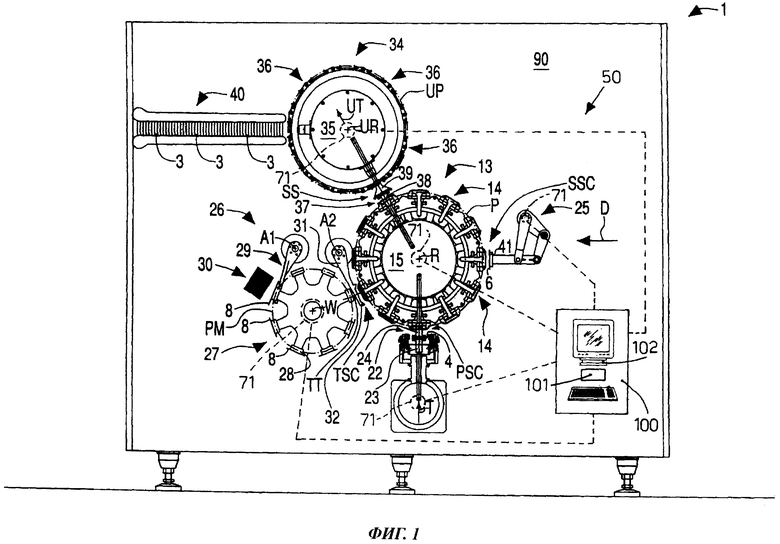

- фиг. 1 является схематическим видом спереди предложенного управляющего устройства, сопряженного с упаковочной машиной.

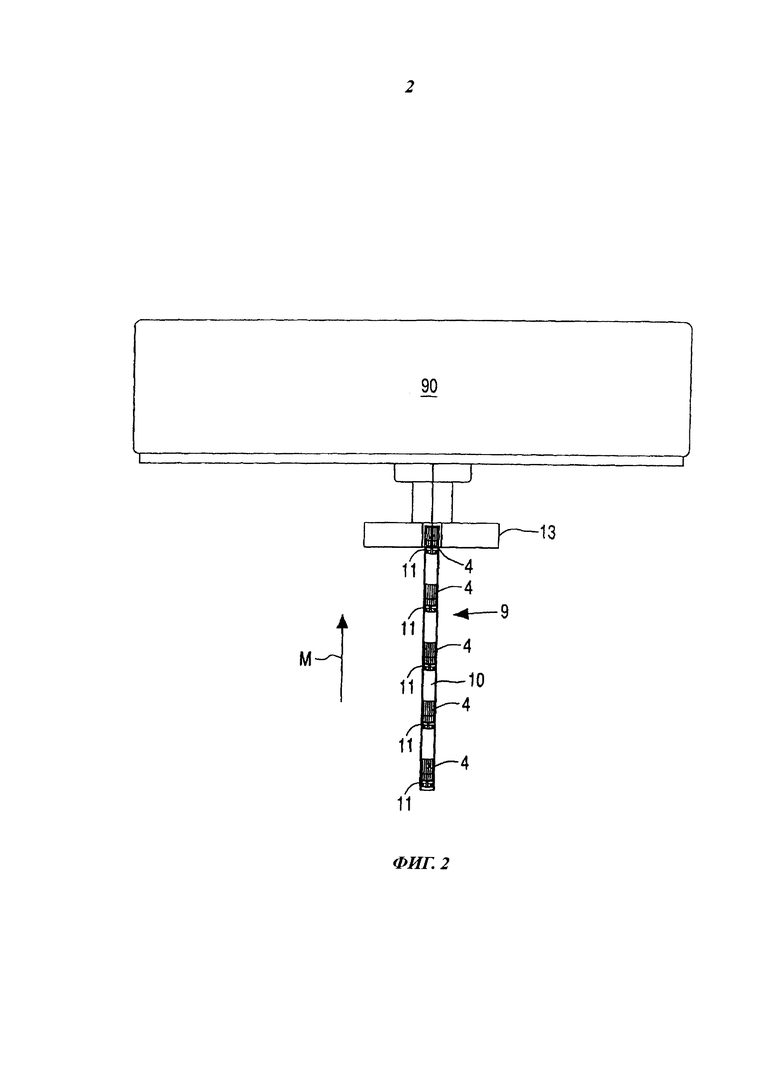

- фиг. 2 является схематическим видом сверху изображенной на фиг. 1 упаковочной машины, причем некоторые детали не показаны, чтобы нагляднее показать другие детали;

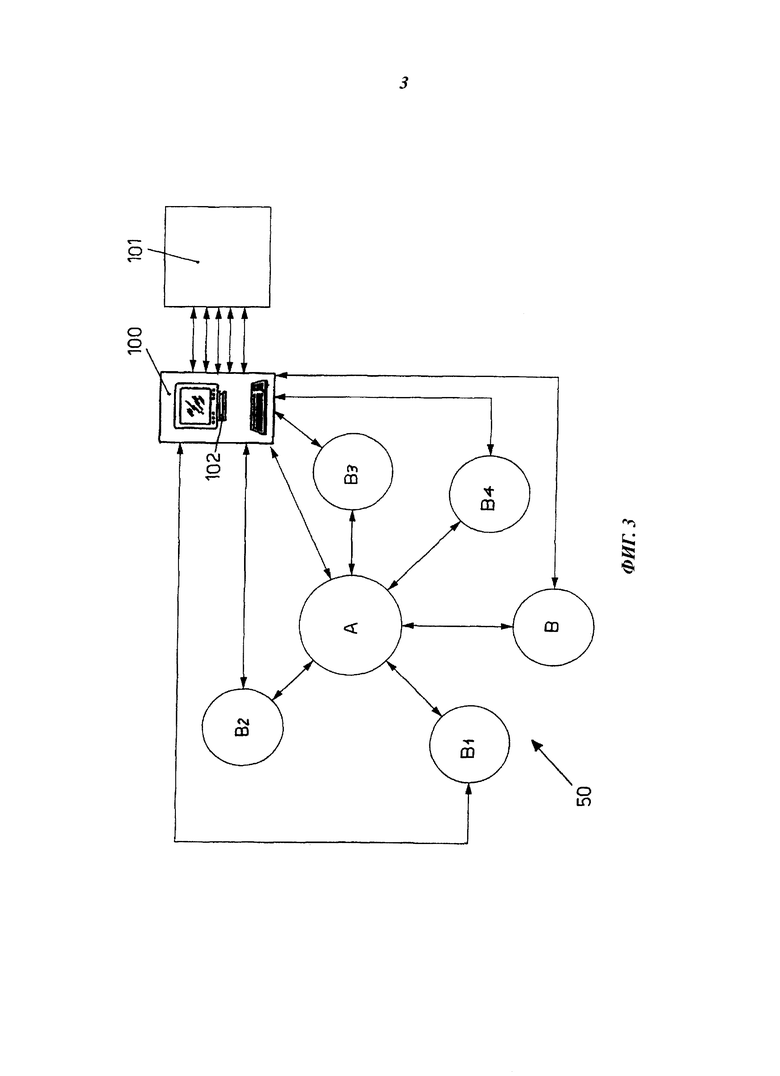

- фиг. 3 схематически показывает архитектуру устройства и способа управления по настоящему изобретению;

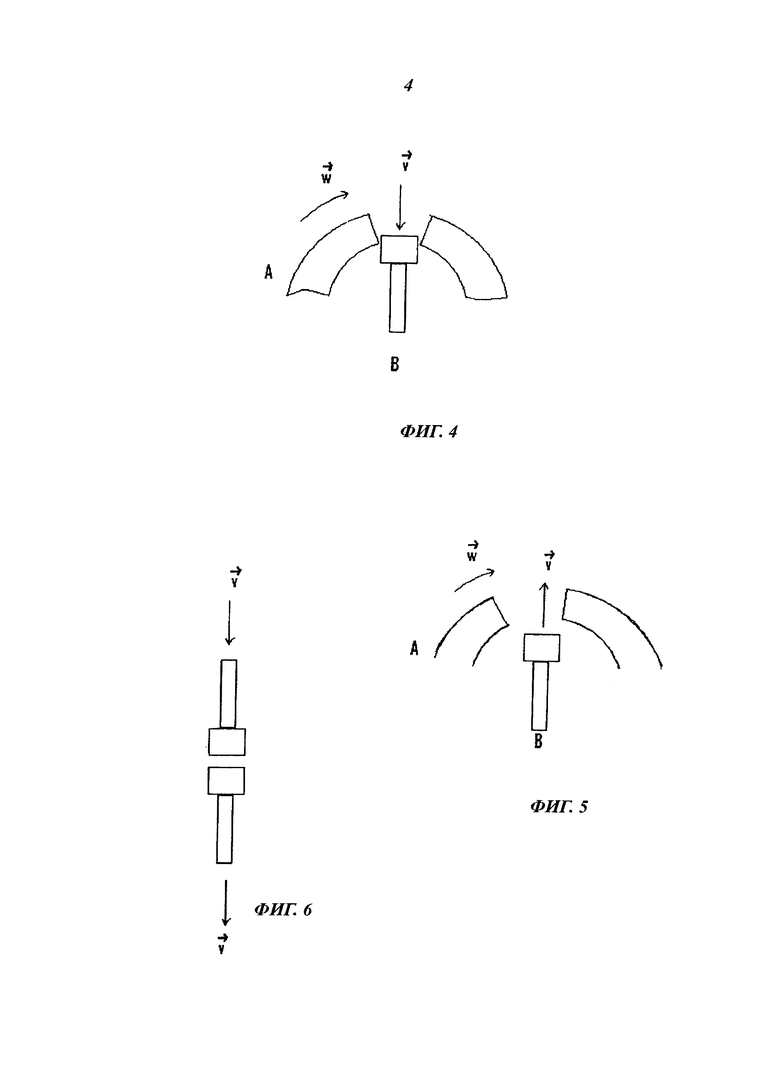

- фиг. 4 и фиг. 5 схематически иллюстрируют два случая абсолютного конфликта между рабочими блоками;

- фиг. 6 показывает случай относительного конфликта;

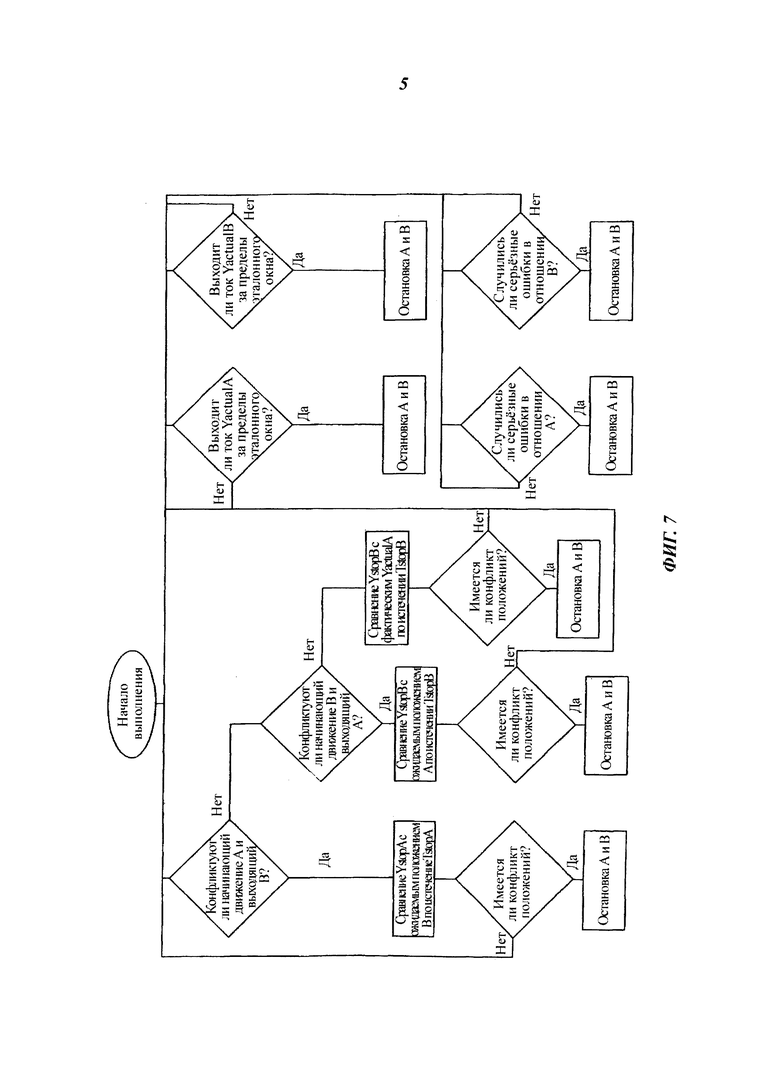

- фиг. 7 изображает блок-схему систем обеспечения безопасности, приводимых в действие системой управления по настоящему изобретению;

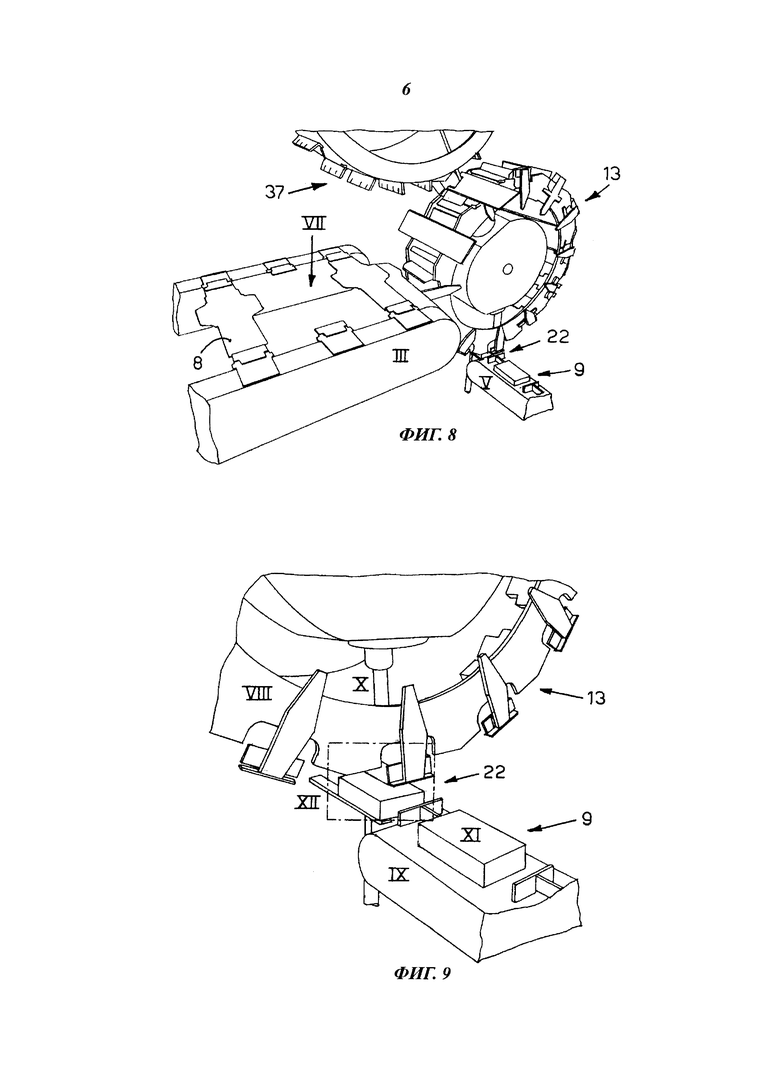

- фиг. 8 и 9 схематически иллюстрируют два случая вмешательства системы управления по настоящему изобретению;

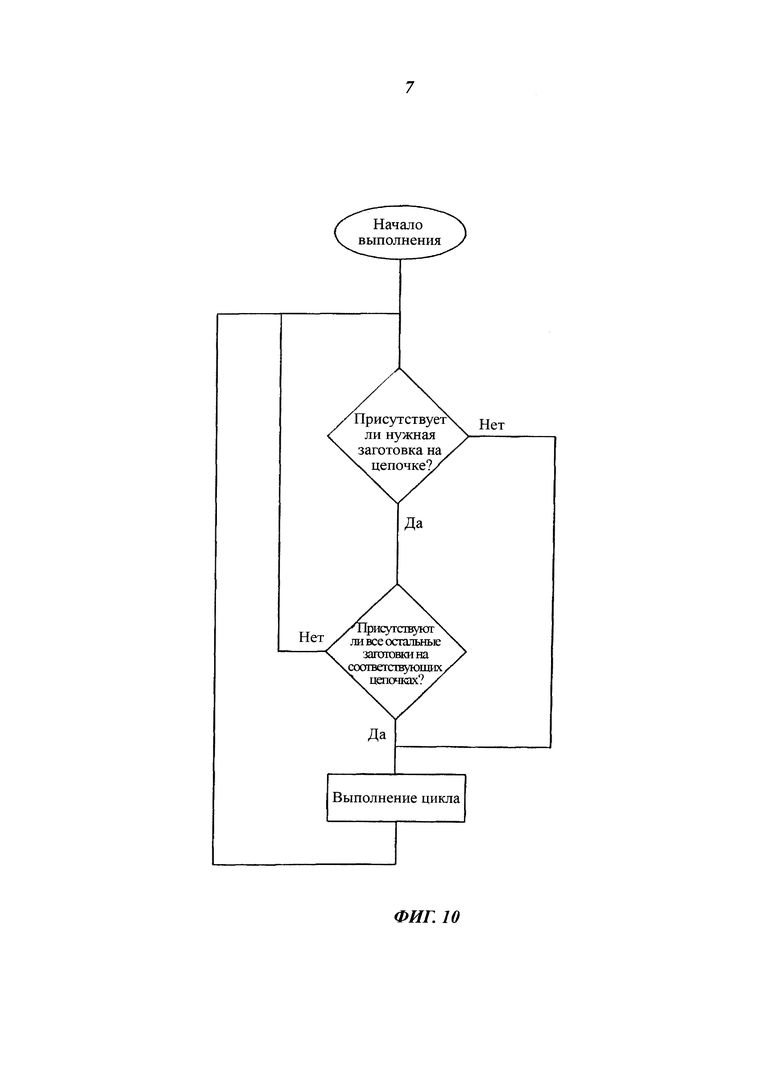

- фиг. 10 изображает блок-схему альтернативной логики функционирования настоящего изобретения.

Для облегчения восприятия, везде где это возможно, для обозначения идентичных элементов на чертежах использованы одинаковые ссылочные номера. Следует понимать, что элементы и характеристики одного варианта осуществления могут быть беспрепятственно включены в другие варианты осуществления без дополнительных разъяснений.

Осуществление изобретения

Фиг. 1 изображает предложенное управляющее устройство 50, которое можно использовать в упаковочной машине 1 рассматриваемого типа для упаковки курительных изделий, в частности сигарет, в готовые к продаже пачки 3.

Готовые пачки 3 твердого типа содержат следующее:

- первый внутренний оберточный лист 4, например лист фольги или металлизированной бумаги, размещающий внутри себя и обертывающий группу или набор сигарет;

- воротник 6, например, из картона, возможно совмещенный с металлическим листом, по меньшей мере частично обертывающий первый внутренний оберточный лист 4, например, для формирования внутренней упаковки окончательной пачки 3, и предназначенный для того, чтобы, кроме всего прочего, упрочнять пачку 3 и удерживать ее крышку закрытой;

- второй наружный оберточный лист 8 или штампованный элемент, предназначенный для формирования наружных стенок пачек 3 и следовательно обертывающий воротник 6 и группу сигарет, обернутую первым внутренним оберточным листом 4.

Упаковочная машина 1 расположена в одной по существу вертикальной плоскости и содержит формующий конвейер (не показан ввиду того, что он известен из уровня техники), предназначенный для по меньшей мере частичного обертывания группы сигарет в соответствующий первый внутренний оберточный лист 4.

Упаковочная машина 1 также включает в себя транспортер 9 (фиг. 2), приводимый в движение электродвигателем 71, предпочтительно - шаговым двигателем бесщеточного типа, для того, чтобы перемещать по существу в горизонтальном направлении М группы сигарет, по меньшей мере частично обернутые своими внутренними оберточными листами 4. В таком случае транспортер содержит бесконечную ленту 10, замкнутую кольцом на двух не показанных барабанах, вращающихся на своих горизонтальных осях, и продвигающуюся с переменной скоростью в направлении М движения. В показанном на иллюстрациях решении транспортер 9 также содержит некоторое количество упоров 11, прикрепленных к бесконечной ленте 10 и расположенных поперек направления М движения, которые предназначены для того, чтобы служить упором более короткой стороне обернутой своим внутренним оберточным листом 4 сигаретной группы и двигать ее в направлении М движения.

Машина 1 также содержит центральное обертывающее колесо 13, предназначенное для того, чтобы по меньшей мере одну уже обернутую своим первым внутренним оберточным листом организованную группу курительных изделий укомплектовывать по меньшей мере воротником 6 и по меньшей мере соответствующим вторым наружным оберточным листом 8, причем обертывающее колесо 13 содержит периферические гнезда 14 с вмещающими отсеками.

В данном случае машина 1 также содержит по меньшей мере следующие рабочие блоки, расположенные по существу по окружности вокруг центрального обертывающего колеса 13:

- устанавливающее приспособление 25, поочередно устанавливающее воротники 6 в периферические гнезда 14, перемещая их в радиальном направлении относительно обертывающего колеса 13;

- подающее приспособление 22, подающее забранные с транспортера 9 уже обернутые первым внутренним оберточным листом 4 группы курительных изделий в радиальном направлении к обертывающему колесу 13;

- подающее приспособление, в данном случае подающее колесо 27, хотя приспособление может быть и линейным, таким как конвейерная лента, доставляющее второй наружный оберточный лист 8 в радиальном направлении в периферические гнезда 14 упаковочного колеса 13;

- оконечное колесное упаковывающее и обертывающее приспособление 34, принимающее в радиальном направлении от центрального обертывающего колеса 13 введенные в него заготовки, с формированием тем самым пачек 3.

В частности, обертывающее колесо 13 содержит дискообразное тело 15, несущее группу расположенных радиально периферических гнезд 14.

Обертывающее колесо 13 приводится во вращательное движение пошагово, электрическим шаговым серводвигателем 71, предпочтительно бесщеточного типа (на фиг. 1 показано схематически), вокруг оси R вращения, по существу параллельно направлению движения по круговой траектории Р обертывания, показанной на фиг. 1 штрихпунктирной линией.

В вариантах осуществления изобретения, подающее приспособление 22 содержит первый толкатель 23 и второй толкатель 24, взаимодействующие друг с другом с обеспечением удержания и вставления поочередно в периферические гнезда 14 одной из сигаретных групп, обернутых первым внутренним оберточным листом 4.

Обращенные друг к другу первый толкатель 23 и второй толкатель 24 установлены с возможностью скольжения соответственно на описанном выше транспортирующем приспособлении 9 и на обертывающем колесе 13 и расположены сообразно с первой загрузочной станцией PSC обертывающего колеса 13.

Первый толкатель 23 и второй толкатель 24 приводятся в движение пошагово электрическим шаговым серводвигателем, предпочтительно бесщеточного типа (на фиг. 1 показан схематически).

Согласно некоторым вариантам настоящего изобретения, устанавливающее приспособление 25, расположенное напротив второй загрузочной станции SSC обертывающего колеса 13, приводится в возвратно-вращательное движение не показанным на фиг. 1 шаговым серводвигателем и перемещает воротники 6 в направлении D, по существу прямолинейном и радиальном по отношению к траектории Р обертывания.

В частности, вторая загрузочная станция SSC располагается перед первой загрузочной станцией PSC, если смотреть по траектории Р обертывания.

В некоторых вариантах осуществления устанавливающее приспособление 25 включает в себя ударник 41, который выполнен с возможностью вставления по меньшей мере частично в один отсек периферических гнезд 14 и который снабжен одним или несколькими всасывателями (не показаны), предназначенными для удерживания и перемещения воротников 6 по одному за раз.

Согласно некоторым вариантам изобретения, упаковочная машина 1 также содержит другое подающее приспособление 26 (см. фиг. 1), предназначенное для подачи каждой единицы второго оберточного листа 8 поочередно в соответствующее периферическое гнездо 14 над соответствующей сигаретной группой, упакованной в первый внутренний оберточный лист 4 и обернутой по меньшей мере частично воротником 6.

В частности, это другое подающее приспособление 26 располагается напротив третьей загрузочной станции TSC обертывающего колеса 13, которая расположена после первой загрузочной станции PSC, если смотреть по траектории Р обертывания.

Другое подающее приспособление 26 содержит подающее колесо 27, радиально на котором расположено некоторое количество держателей 28, каждый из которых предназначен для удержания соответствующего второго оберточного листа 8.

В частности, подающее колесо 27 выполнено с возможностью перемещения вторых оберточных листов 8 с помощью держателей 28 вдоль показанной на фиг. 1 штрихпунктирной линией траектории РМ движения, по существу круговой и по существу копланарной траектории Р обертывания.

Кроме того, подающее колесо 27 приводится во вращательное движение пошагово, электрическим шаговым серводвигателем 71, предпочтительно бесщеточного типа (на фиг. 1 показан схематически) вокруг оси W, по существу параллельной оси R вращения, причем направление вращения противоположно направлению вращения обертывающего колеса 13.

Это другое подающее приспособление 26 также содержит первый передаточный рычаг 29, предназначенный для подачи, одного за другим, вторых оберточных листов 8 от накопителя 30 к одному из держателей 28.

В частности, первый передаточный рычаг 29 приводится в возвратно-вращательное движение и вращается вокруг первой оси вращения А1, по существу параллельной оси W.

Другое подающее приспособление 26 также снабжено вторым передаточным рычагом 31, предназначенным для подачи, одного за другим, вторых оберточных листов 8 от одного из держателей 28 к соответствующему периферическому гнезду 14 над сигаретной группой 5, упакованной во внутренний оберточный лист 4 и обернутой по меньшей мере частично воротником 6.

В частности, второй передаточный рычаг 31 приводится в возвратно-вращательное движение и вращается вокруг второй оси вращения А2, по существу параллельной оси W.

Говоря определеннее, второй передаточный рычаг 31 перемещает вторые оберточные листы 8 вдоль траектории ТТ подачи, которая показана на фиг. 1 штрихпунктирной линией и является по существу прямолинейной и радиальной по отношению к траектории Р обертывания.

Кроме того, второй передаточный рычаг 31 содержит концевую секцию 32 С-образного профиля, предназначенную для сгибания каждого оберточного листа 8 по профилю внутренних периферических зон и прижатия их к боковым стенкам соответствующего периферического гнезда 14.

Оконечное колесное упаковывающее и обертывающее устройство содержит в данном случае другое обертывающее колесо 34 (см. фиг. 1), которое известно из уровня техники и поэтому не описывается здесь подробно. Это колесо предназначено для завершения сгибания вторых листовых оберток 8 вокруг организованных групп сигарет, ранее обернутых внутренними оберточными листами 4 и воротниками 6 для формирования пачек 3.

В частности, это другое обертывающее колесо 34 выполнено с возможностью перемещения организованных сигаретных групп, упакованных во внутренний оберточный лист 4, обернутых воротниками 6 и по меньшей мере частично вторым оберточным листом 8, вдоль другой траектории UP обертывания (она является по существу круговой и показана на фиг. 1 штрихпунктирной линией), по которой вокруг каждой сигаретной группы, уже обернутой своим первым внутренним оберточным листом и своим воротником 6, сгибают второй оберточный лист 8 для формирования пачки 3.

В частности, другое обертывающее колесо 34 приводится в пошаговое вращательное движение электрическим шаговым серводвигателем 71 предпочтительно бесщеточного типа (на фиг. 1 показано схематически) вокруг другой оси UR вращения, по существу параллельной оси R вращения, причем другое обертывающее колесо вращается в направлении, противоположном направлению вращения обертывающего колеса 13.

Другое обертывающее колесо 34 по существу копланарно оберточному колесу 13 и подающему колесу 27.

Другое обертывающее колесо 34 содержит другое дисковидное тело 35, несущее некоторое количество других ориентированных радиально периферических гнезд 36 для приема сигаретных групп 5, упакованных во внутренние оберточные листы 4 и обернутых воротниками 6 и вторыми оберточными листами 8.

В других вариантах осуществления упаковочная машина 1 также содержит другое подающее приспособление 37 (см. фиг. 1), предназначенное для подачи поочередно вдоль другого направления UT подачи, радиального по отношению к траектории Р обертывания, из каждого из периферических гнезд 14 в каждое из других периферических гнезд 36 соответствующей сигаретной группы, упакованной в первый внутренний оберточный лист 4 и обернутой по меньшей мере частично, воротником 6 и вторым наружным оберточным листом 8.

В частности, это другое направление UT подачи является поперечным направлению М движения и по существу копланарным направлению Т подачи.

Другое подающее приспособление 37 содержит другой первый толкатель 38 и другой второй толкатель 39, действующие совместно для удержания и вставления поочередно в каждое из периферических гнезд 36 соответствующей сигаретной группы 5, упакованной во внутренний оберточный лист 4 и обернутой по меньшей мере частично воротником 6 и вторым оберточным листом 8.

В частности, другой первый толкатель 38 и другой второй толкатель 39 приводятся в переменно-возвратное движение шаговым электродвигателем, не показанным на фиг. 1, и в плане имеют форму, позволяющую вставить их в каналы, выполненные в периферических гнездах 14 и других периферических гнездах 36, без ударения о стенки этих каналов.

Обернутые внутренним оберточным листом 4 сигаретные группы вставляются в соответствующее другое периферическое гнездо 36 таким образом, что соответствующий второй оберточный лист 8 обращается одной своей плоскостью к соответствующему другому периферическому гнезду 36, тогда как вторая плоскость второго оберточного листа 8, противоположная вышеупомянутой плоскости, обращена к другой, большей и противоположной стороне сигаретной группы, обернутой своим внутренним оберточным листом 4.

Обращенные друг к другу первый толкатель 38 и второй толкатель 39 установлены с возможностью скольжения на обертывающем колесе 13 и на другом обертывающем колесе 14 соответственно, располагаясь напротив разгрузочной станции SS обертывающего колеса 13.

Разгрузочная станция SS располагается после третьей загрузочной станции TSC, если смотреть по траектории Р обертывания.

В некоторых вариантах изобретения упаковочная машина 1 также содержит разгрузочный конвейер 40 (фиг. 1), не описываемый здесь подробно ввиду его известности из уровня техники, предназначенный для удаления пачек 3, сформированных другим оберточным колесом 34, и выгрузки их из упаковочной машины 1 в радиальном направлении.

В ходе технологического процесса устанавливающее приспособление 25 радиально устанавливает соответствующие воротники 6 поочередно в каждое пустое периферическое гнездо 14 напротив второй загрузочной станции SSC.

Затем воротники 6 перемещают вдоль траектории Р обертывания и последовательно останавливают напротив первой загрузочной станции PSC.

На первой загрузочной станции подающее приспособление 22 последовательно в радиальном направлении подает каждую сигаретную группу, уже по меньшей мере частично упакованную в свой внутренний оберточный лист 4, транспортером 9 к обертывающему колесу 13, в соответствующем отсеке которого содержится воротник 6. В результате, каждая сигаретная группа, упакованная в свой внутренний оберточный лист 4, обертывается с трех сторон соответствующим воротником 6.

Затем сигаретные группы, упакованные во внутренние оберточные листы 4 и обернутые по меньшей мере частично воротниками 6, перемещают вдоль траектории Р обертывания и поочередно останавливают напротив третьей загрузочной станции TSC. На третьей загрузочной станции TSC другое подающее приспособление 26 подает в радиальном направлении поочередно вторые наружные оберточные листы 8 в соответствующие периферические гнезда 14 поверх соответствующей сигаретной группы 5, упакованной во внутренний оберточный лист 4 и обернутой по меньшей мере частично своим воротником 6.

На третьей загрузочной станции TSC удерживающее приспособление периферического гнезда 14 напротив боковых стенок 18 приводится в движение таким образом, чтобы удерживать второй оберточный лист 8 зафиксированным на периферическом гнезде 14.

Затем сигаретные группы, упакованные во внутренние оберточные листы 4 и обернутые по меньшей мере частично воротниками и вторыми оберточными листами, перемещают вдоль траектории Р обертывания и поочередно останавливают напротив разгрузочной станции SS.

На разгрузочной станции SS удерживающее устройство периферического гнезда 14 отпускают, позволяя другому подающему устройству 37 в радиальном направлении подавать поочередно из каждого периферического гнезда 14 в каждое другое периферическое гнездо 36 соответствующую сигаретную группу, упакованную в первый внутренний оберточный лист 4 и по меньшей мере частично обернутую воротником 6 и вторым оберточным листом 8.

Затем снова каждую сигаретную группу, упакованную в первый внутренний оберточный лист 4 и по меньшей мере частично обернутую воротником 6 и вторым оберточным листом 8, перемещают другим обертывающим колесом 34 вдоль другой траектории UP обертывания, на которой вокруг каждой сигаретной группы сгибают второй оберточный лист 8, формируя тем самым пачку 3.

Затем сформированные таким образом пачки 3 подают радиально на разгрузочный конвейер 40 и выгружают из упаковочной машины 1.

Согласно настоящему изобретению, управляющее устройство 50 содержит шаговые электродвигатели 71, каждый из которых снабжен своим датчиком положения, таким как датчик углового положения (ДУП), или другим прибором, работающим как ДУП, причем в данном случае электрические шаговые двигатели имеют бесщеточный тип и управляются центральным управляющим блоком 100 программируемого типа (на фиг. 1 показан схематически). Как уже было сказано, каждый серводвигатель 71 непосредственно и однозначно сопряжен со своим рабочим блоком, в число которых входят по меньшей мере транспортер 9, обертывающее колесо 13, устанавливающее приспособление 25, подающее приспособление колесного или линейного типа, такое как конвейерные лены 27, а также оконечное упаковывающее и обертывающее устройство 34 колесного типа.

Следует отметить, что настоящее изобретение предусматривает применение серводвигателей 71 на различных рабочих блоках согласно вышеприведенному описанию и присутствие внутри указанных серводвигателей датчика положения, непосредственно присоединенного к валу и, следовательно, к нагрузке. Это значит, что изобретение позволяет предотвратить люфт и трение, что дает преимущество, состоящее в снижении энергопотребления и в способности эффективно и надежно администрировать на электронном уровне проблемы обеспечения безопасности, трения и конфликтов.

В некоторых вариантах изобретения серводвигатели 71 содержат или сопряжены с токоизмерительными приборами, пригодными для обнаружения сигнала, указывающего на поглощаемый серводвигателями электрический ток, причем этот сигнал передают на центральный управляющий блок 100 для управления работой указанных серводвигателей согласно нижеприведенному описанию.

Следует понимать, что в предпочтительных решениях настоящего изобретения различные рабочие блоки могут быть оснащены не показанными на чертежах приборами обнаружения присутствия, например оптическими преобразователями типа фотоэлементов, механическими преобразователями типа чувствительных кромок, преобразователями давления и другими средствами, пригодными для обнаружения присутствия или отсутствия заготовки, то есть сигаретной группы, оберточных листов 4, 8 и воротников 6, в различных рабочих блоках и/или присутствия/отсутствия конкретного рабочего органа определенного рабочего блока с передачей соответствующего сигнала на центральный управляющий блок 100.

В некоторых вариантах осуществления приборы обнаружения присутствия могут быть установлены на одном, другом или на нескольких рабочих блоках, работающих в технологической схеме перед центральным обертывающим колесом 13, например, на транспортере 9, на устанавливающем приспособлении 25, на подающем приспособлении 27, как на самом центральном обертывающем колесе 13, так и на рабочих блоках, стоящих в технологической схеме после него, в данном случае - по меньшей мере на оконечном упаковывающем и обертывающем приспособлении 34.

Центральный управляющий блок 100 содействует управлению и автоматизации машины 1 и может содержать центральный процессор (ЦП - от англ. CPU) 102, который может выполнять функцию электронного сравнивающего и контролирующего средства, запоминающее устройство (не показано) и вспомогательные цепи (или устройства ввода/вывода I/O) (не показаны).

В частности, центральный управляющий блок 100 содержит электронную хронологическую базу 101 данных программируемого типа или связан с такой базой данных.

ЦП 102 центрального управляющего блока 100 может быть процессором любого типа для компьютеров, используемых в промышленных системах управления для управления различными процессами и оборудованием (например, конвейерами, детекторами, двигателями и т.п.) и мониторинга систем и выполняемых операций. Запоминающее устройство подключено к ЦП и может быть одним или несколькими из имеющихся устройств, таких как оперативное запоминающее устройство (ОЗУ), постоянное запоминающее устройство (ПЗУ), гибкий диск, жесткий диск или любое иное устройство локального или дистанционного хранения. Команды и данные могут кодироваться и запоминаться в запоминающем устройстве с целью управления ЦП 102. Вспомогательные цепи также подключены к ЦП 102, чтобы содействовать процессору в работе как это известно из уровня техники. Вспомогательные цепи могут включать в себя цепи кэширования, цепи питания, цепи синхронизации, цепи ввода/вывода, подсистемы и т.п.

Программа (или машинные команды), читаемая центральным управляющим блоком 100, определяет то, какие из функций могут быть выполнены в каждом случае в рабочих блоках согласно вышеприведенному описанию. Предпочтительно, программа представляет собой программное обеспечение, читаемое центральным управляющим блоком 100 и содержащее код, предназначенный для выработки и запоминания по меньшей мере информации об угловом положении различных рабочих блоков, которая соответствует информации о положении групп 5 курительных изделий 2, обернутых первым внутренним оберточным листом 4, воротником 6 и вторым наружным оберточным листом 8, последовательности перемещения различных контролируемых компонентов и любой другой соответствующей комбинации.

Следовательно, программируемый центральный управляющий блок 100 выполнен с возможностью администрирования и управления одним или несколькими из следующих серводвигателей: первого толкателя 23 и второго толкателя 24 подающего приспособления 22, другого первого толкателя 38 и другого второго толкателя 39 другого подающего приспособления 37, устанавливающего приспособления 25, первого передаточного рычага 29, второго передаточного рычага 31 другого подающего приспособления 26, транспортера 9, центрального обертывающего колеса 13, подающего колеса 27 другого подающего приспособления 26 и другого обертывающего колеса 34.

Благодаря этому, создается архитектура управления управляющего устройства 50 согласно настоящему изобретению, основанная на всесторонней идентификации пар рабочих блоков, которые должны администрироваться машиной 1, причем в указанных парах первым компонентом обычно является центральное обертывающее колесо 13, а вторым компонентом является оставшийся рабочий блок. Эти пары рабочих блоков выполнены с возможностью сообщения друг другу по меньшей мере информации, обнаруженной датчиками положения сопряженных серводвигателей 71, и с возможностью передачи соответствующей информации в центральный управляющий блок 100.

Согласно настоящему изобретению, архитектура управления управляющего устройства 50 тем самым пригодна для осуществления однозначного и двунаправленного диалога между серводвигателем 71, управляющим центральным обертывающим колесом 13, и каждым из серводвигателей 71, которые управляют по меньшей мере транспортером 9, подающим приспособлением 22, устанавливающим приспособлением 25, подающим колесом 27 и другим обертывающим колесом 34 и, возможно, другим подающим приспособлением 37.

Двунаправленный диалог ведется непрерывно и одновременно между указанными выше компонентами и поддерживается центральным управляющим блоком 100 с привлечением датчика положения серводвигателей 71, вовлеченных в каждом конкретном случае.

Таким образом устанавливается диалог, непрерывно и одновременно, но сугубо двунаправленно, между серводвигателем 71, приводящим в движение центральное обертывающее колесо 13, и каждым из серводвигателей, приводящих в движение рабочие блоки. Результат диалога передают в центральный управляющий блок 100, который сравнивает его с хранящейся в хронологической базе 101 данных информацией с целью проверки взаимной координации двух задействованных блоков, а также координации двух блоков с оставшимися блоками, координации двух блоков и, путем расчета, двух оставшихся блоков с рабочей программой.

Возможная неисправность или аномалия идентифицируется по переданным соответствующим серводвигателем 71 сигналам для каждой пары рабочих блоков, и центральный управляющий блок 100, производя сравнение с хронологической базой 101 данных, надлежащим образом выдает серводвигателю 71 команду правильного функционирования упаковочной машины 1, обеспечивая торможение, ускорение или остановку перемещения различных блоков.

В частности, настоящим изобретением предлагается создание управляющего устройства 50 с парами различных рабочих блоков согласно вышеописанному, причем каждая из пар обращается к центральному управляющему блоку 100, передавая данные и информацию соответствующих датчиков положения, присутствующих в серводвигателях 71.

Фиг. 3 изображает схему архитектуры управления управляющего устройства 50 по настоящему изобретению, в которой для выбранной пары рабочих блоков (для удобства обозначены как А и В) идентифицируется взаимное однозначное отношение между первым компонентом А, которым обычно является центральное обертывающее колесо 13, и вторым компонентом В, и это отношение администрируется центральным управляющим блоком 100 с помощью соответствующей хронологической базы 101 данных, а также аналогичные отношения, одновременно происходящие между первым компонентом А и другими оставшимися рабочими блоками, обозначенными как В1, В2, В3, В4.

Управление по настоящему изобретению предлагает осуществление для определенной пары рабочих блоков А и В, А и В1, А и В2, А и В3, А и В4 взаимного контроля углового положения соответствующих серводвигателей 71 посредством сопряженных датчиков положения и, в то же самое время, аналогичного контроля в оставшихся парах рабочих блоков, все это с целью посылки информации, относящейся к управлению, выполняемому центральным блоком 100, и для проверки правильности обнаруженных угловых положений по хронологической базе 101 данных, с возможным последующим ускорением, торможением или остановкой перемещения одного или нескольких рабочих блоков в соответствии с обнаруженной аномалией.

В частности, на основе настоящего изобретения имеется возможность внедрить по меньшей мере два типа управления для каждой пары вышеописанных рабочих блоков А и В, А и В1, А и В2, А и В3, А и В4, то есть:

a) управление по конфликту между различными осями (абсолютному и относительному);

b) управление по перегрузке по крутящему моменту (развитие электронного трения).

Управление а) работает на паре перемещений, ассоциированных с двумя рабочими блоками пары блоков, подлежащих управлению.

На основе фактической начальной динамики и от предустановленных контрольных и пороговых значений динамики управляющий блок 100 рассчитывает гарантированное пространство торможения и время перемещения органа, входящего в зону возможного конфликта.

Затем центральный управляющий блок 100 сравнивает расчетные значения с положением, в котором оказывается вал вращения другого вовлеченного рабочего блока по истечении времени торможения.

Если положения конфликтуют, то центральный управляющий блок подает сигнал управляемой остановки, останавливая перемещения, до того как блоки вступят в конфликт. По истечении времени торможения с затронутых серводвигателей снимают крутящий момент с целью перезапуска операций.

Управление меняет ролями два перемещения в зависимости от положения внутри рабочего цикла, хранящегося внутри хронологической базы 101 данных, согласно которому приводной вал двух рабочих блоков может войти в конфликт. Далее по тексту настоящее изобретение иллюстрируется на примере двух вышеописанных рабочих блоков, для удобства обозначенных как А и В, причем нижеприведенное описание может быть распространено на любую другую пару из двух рабочих блоков А и В, А и В1, А и В2, А и В3, А и В4 вышеописанной машины 1, при условии, что первый компонент А обычно является центральным обертывающим колесом 13.

Фиг. 4 иллюстрирует конфликт между двумя блоками А и В, в частности, в момент, когда блок А начинает движение, а блок В выходит из зоны конфликта, причем соответствующие векторы, угловые и линейные, обозначены как W и V соответственно.

Центральный управляющий блок 100 контролирует, чтобы за минимальное время, за которое можно будет остановить блок А за пределами зоны конфликта с блоком В (TstopA), блок В уже покинул зону конфликта. Время TstopA является функцией фактической динамики блока А, а также предустановленных пороговых значений динамики.

Такой контроль построен на расчете координат или положения остановки блока A (YstopA), зависящих от TstopA, и координат или фактического положения блока В, зависящих от фактической динамики блока В и TstopA.

фиг. 5 показывает конфликт между блоком В и блоком А, в частности в момент, когда блок В начинает движение, а блок А выходит из зоны конфликта.

Центральный управляющий блок 100 контролирует, чтобы за минимальное время, за которое можно будет остановить блок В за пределами зоны конфликта с блоком A (TstopB), блок А уже покинул зону конфликта. Время TstopB является функцией фактической динамики блока В, а также предустановленных пороговых значений динамики.

Такой контроль построен на расчете координат или положения остановки блока В (YstopB), зависящих от TstopB, и координат или фактического положения блока А, зависящих от фактической динамики блока А и TstopB.

В обоих случаях контроль выполняется на каждом цикле для обеспечения быстроты реакции в случае текущих измерений динамики.

В целом, конфликты могут быть абсолютными (как на фиг. 4 или фиг. 5), если траектории движений образуют угол, отличный от нуля, или относительными (фиг. 7), если траектории лежат на одной директрисе. Администрирование обоих случаев одинаково, за исключением того, что во втором случае центральный управляющий блок 100 работает с разницей в положении между движениями, а не на фиксированной величине неконфликтности.

Режим управления b) по перегрузке по крутящему моменту в частности относится к эталонной кривой крутящего момента для движения (C=l*α), на которой открывают окно или допустимый диапазон. Если значение крутящего момента выйдет за пределы данного окна, центральный управляющий блок 100 выдаст тот же самый сигнал незамедлительной остановки, о котором шла речь выше.

Конкретнее, после идентификации эталонного диапазона значений тока, потребляемого серводвигателями 71 и измеряемого токоизмерительным прибором, для точек YactualA или YactualB проверяют, не находится ли за пределами эталонного диапазона значений мгновенный ток, потребленный серводвигателями 71. Если результат проверки положительный (обнаружен выход за пределы эталонного диапазона), то управляющее устройство 50 останавливает вовлеченные блоки А и В. Для этого, токоизмерительный прибор серводвигателя 71 передает соответствующие сигналы центральному управляющему блоку 100 на каждом цикле управления, используя архитектуру управления, описанную со ссылкой на фиг. 3. Такой контроль обеспечивает защиту и от перегрузки по крутящему моменту, и от механических поломок (для пользовательской машины требуется меньший крутящий момент).

Фиг. 7 изображает блок-схему мер безопасности, предпринимаемых управляющим блоком 50 согласно настоящему изобретению и кратко описанных выше для пары блоков А и В, которые могут быть распространены на любую из пар А и В1, А и В2, А и В3, А и В4 показанной машины 1.

Основными условиями, по которым управляющее устройство 50 может остановить движения для недопущения механического конфликта, включенными в качестве серьезной ошибки в блок-схему фиг. 7, являются следующие условия: сбой активации, поломка при активации, поломка кабеля шины, по которой распространяются положения, поломка ДУП двигателя, поломка двигателя, поломка ЦП.

Логика управления управляющего устройства 50 по настоящему изобретению обеспечивает то, что автоматизация, модульно создаваемая между парами рабочих блоков А и В, А и В1, А и В2, А и В3, А и В4 показанной выше полностью механизированной машины 1, позволяет останавливать на один или более циклов не имеющие каких-либо аномалий рабочие блоки или пары блоков, чтобы продолжать работу с блоками или парами блоков, которые, наоборот, показали аномалии в соответствующем цикле. Это создает условия для того, чтобы не останавливать производство на машине и предотвращать отбраковку изделий или заготовок.

В управляющем устройстве 50 в целом предлагается использовать вышеописанные приборы определения присутствия, и в случае отсутствия заготовки в данном контролируемом местоположении определенного рабочего блока, или в случае отсутствия или непланируемого присутствия конкретного рабочего органа одного из рабочих блоков, указанное устройство может вызвать:

- общую остановку машины 1,

- или остановку контролируемого рабочего блока и блоков, стоящих перед ним в технологической схеме, и оставление в работе стоящих перед ним рабочих блоков и обертывающего колеса до тех пор, пока не будут опустошены другие рабочие блоки, нижестоящие по потоку от контролируемого блока.

Это также относится к транспортеру 9, доставляющему к центральному обертывающему колесу 13 организованные группы курительных изделий, уже обернутые первым внутренним оберточным листом 4. В данном конкретном случае прибор обнаружения присутствия можно расположить в транспортере 9 или напротив входа в обертывающее колесо, или снова в каждом из периферических гнезд 14 центрального обертывающего колеса 13, или во всех этих местах с целью дополнительной проверки присутствия заготовки и/или конкретного органа рабочего блока.

Со ссылкой на фиг. 8 и фиг. 9 в качестве примеров далее показываются случаи, когда происходит подключение управления по настоящему изобретению с помощью вышеописанного прибора обнаружения присутствия для проверки присутствия необходимой заготовки и рабочих органов рабочих блоков.

В частности, фиг. 8 изображает случай, когда на шаге, указанном стрелкой VII, не происходит подхватывания заготовки. В такой ситуации, в определенное время механизм III продолжит попытки подачи недостающей позиции, а механизмы I, II, IV, V, VI будут остановлены в случае непрерывного производства или будут оставлены в неподвижности на один цикл в случае периодического функционирования. Это позволяет оставить конвейер работающим без потери какой-либо заготовки или изделия. Эта логическая схема может быть распространена на любой блок конвейера машины 1 с достижением очень высокой эффективности по сравнению с автоматизацией механическими способами.

Кроме того, логика управления управляющего устройства 50 по настоящему изобретению обеспечивает то, что автоматика делает возможной мгновенную остановку конкретного блока в случае переполнения, позволяя остановить находящиеся в фазе с ним предшествующие блоки и опустошить последующие блоки, таким образом сокращая до минимума отбраковку на следующем перезапуске после устранения переполнения (в большинстве случаев отбраковка устраняется полностью).

В частности, фиг. 9 изображает случай переполнения при обработке изделия в коробке XII. Управляющее устройство 50 автоматически остановит блок IX мгновенно, а находящиеся с ним в фазе группы VIII и X и не показанные последующие блоки смогут опустошиться.

При перезапуске после устранения переполнения и удаления изделий, поврежденных в коробке, блоки VIII и X останутся неподвижными на один шаг, а блок IX выполнит один шаг, взяв подлежащее обработке изделие XI и не оставляя пропусков на блоке VIII, что позволит выполнить перезапуск без последующей отбраковки изделий или заготовок.

Управляющее устройство 50 таким образом способно осуществлять «интеллектуальные» логические схемы последовательного действия, гарантируя, что заданная оператором скорость конвейера будет выдерживаться точно и не будет сводиться к ожидаемым согласованиям последовательности, и в любом случае гарантируя безопасность механической части в случае любого ошибочного движения механизмов.

Фиг. 10 изображает блок-схему логики попеременной работы, позволяющей легко внедрить вышеописанные принципы и имеющей шаг проверки наличия заготовки на контролируемом блоке и шаг каскадной проверки присутствия заготовок на других блоках с помощью соответствующих приборов обнаружения присутствия. При положительных результатах обеих проверок выполняют рабочий цикл, а в противном случае способ предлагает выполнить контроль с самого начала.

Управляющее устройство упаковочной машины (1), предназначенной для упаковки готовых пачек (3) курительных изделий, расположенной в одной по существу вертикальной плоскости и содержащей центральное обертывающее колесо (13) и по меньшей мере два из следующих рабочих блоков (22, 25, 26, 27, 34, 37), транспортер, выполненный с возможностью доставки курительных изделий к обертывающему колесу (13) в по существу горизонтальном направлении движения (М), параллельном оси вращения (R) обертывающего колеса (13), устанавливающий блок (25), выполненный с возможностью последовательной установки группы малых воротников (6) при перемещении их в радиальном относительно обертывающего колеса (13) направлении к периферическим гнездам обертывающего колеса (13), первый подающий блок (22), выполненный с возможностью подачи в радиальном относительно обертывающего колеса (13) направлении изделий, уже обернутых внутренним оберточным листом (4), с забиранием их с транспортера, второй подающий блок (27), выполненный с возможностью доставки наружного оберточного листа (8) в радиальном направлении в периферические гнезда (14) обертывающего колеса (13), оконечный упаковывающий и обертывающий блок (34) колесного типа, выполненный с возможностью приема в радиальном направлении от обертывающего колеса (13) каждой поставляемой заготовки с формированием при этом пачки (3). Управляющее устройство содержит центральный управляющий блок (100) программируемого типа, сопряженный с электронным запоминающим устройством, содержащим программируемую хронологическую базу (101) данных, содержащую информацию, относящуюся по меньшей мере к одному или более подлежащим выполнению рабочим циклам. Управляющее устройство также содержит первый шаговый электродвигатель (71А), сопряженный с колесом (13), и по меньшей мере два вторых шаговых серводвигателя (71В), каждый из которых сопряжен с одним из по меньшей мере двух рабочих блоков. Причем каждый из первого и вторых серводвигателей (71А, 71В) снабжен датчиком положения и управляется центральным управляющим блоком (100) так, что первый серводвигатель (71А), сопряженный с колесом (13), скомбинирован для осуществления контроля и управления двунаправленным и независимым образом с по меньшей мере одним из двух вторых серводвигателей (71В) рабочих блоков. При этом блок (100) выполнен с возможностью для каждой пары (А-В1; А-В2; А-В3; А-В4; А-Bn), составленной из первого серводвигателя (71А) и одного из двух вторых серводвигателей (71В), устанавливать однозначный и двунаправленный диалог, поддерживаемый блоком (100), основанный на хронологизированных данных, хранящихся в электронном запоминающем устройстве, содержащем базу (101) данных, и на информации, выдаваемой датчиками положения вовлеченных серводвигателей (71а, 71В) так, что информация, выдаваемая датчиками и сопряженная с диалогом, сравнивается блоком (100) с информацией, хранящейся в электронном запоминающем устройстве, содержащем базу (101) данных для проверки ее соответствия подлежащему выполнению рабочему циклу. Упаковочная машина содержит управляющее устройство, описанное выше. Способ управления операциями, выполняемыми двумя или более рабочими блоками (22, 25, 26, 27, 34, 37) упаковочной машины (1), содержит по меньшей мере частичное обертывание соответствующим воротником (6) и соответствующим наружным оберточным листом (8), посредством колеса (13), по меньшей мере одной организованной группы изделий, уже обернутой своим первым внутренним оберточным листом (4), и содержит выполняемые рабочими блоками по меньшей мере одну из следующих операций: доставку по меньшей мере одной организованной группы изделий в по существу горизонтальном направлении движения (М), параллельном оси вращения (R) колеса (13), установку воротника (6), при его перемещении в радиальном направлении к колесу (13) посредством устанавливающего рабочего блока (25), последовательно в периферические гнезда (14) колеса (13), подачу группы изделий, забранной с транспортера и уже обернутой внутренним оберточным листом, в радиальном направлении к колесу (13) посредством первого подающего блока (22), подачу в радиальном направлении к колесу (13) второго наружного оберточного листа (8) посредством второго подающего блока (27), упаковку и обертывание, посредством оконечного упаковывающего и обертывающего блока (34) каждой заготовки, получаемой в радиальном направлении с колеса (13) с формированием тем самым пачек (3). При этом в способе используют первый шаговый серводвигатель (71А) для приведения в движение колеса (13) и по меньшей мере двух вторых шаговых серводвигателей (71В), каждый из которых сопряжен с одним из рабочих блоков, причем каждый из серводвигателей (71А, 71В) снабжен датчиком положения; и также предусматривает подчинение функционирования серводвигателей (71А, 71В) центральному управляющему блоку (100), сопряженному с электронным запоминающим устройством, содержащим программируемую хронологическую базу (101) данных, содержащую информацию по одному или более подлежащим выполнению рабочим циклам. При этом способ для осуществления контроля и управления содержит комбинирование в двунаправленном и независимом режиме первого серводвигателя (71А) колеса (13) с по меньшей мере одним из вторых серводвигателей (71В), управляемых центральным блоком (100), установление посредством блока (100) для каждой пары (А-В1; А-В2; А-В3; А-В4; А-Bn) скомбинированных друг с другом серводвигателей (71А, 71В) однозначного и двунаправленного диалога, основанного на хронологизированных данных, хранящихся в электронном запоминающем устройстве, содержащем базу (101) данных, и на информации, выдаваемой датчиками положения вовлеченных серводвигателей (71а, 71В), так, что информация, выдаваемая датчиками и сопряженная с диалогом, сравнивается блоком (100) с информацией, хранящейся в электронном запоминающем устройстве, содержащем базу (101) данных для проверки ее соответствия подлежащему выполнению рабочему циклу. Способ содержит также внесение возможных поправок в серводвигатели (71А, 71В) в случае обнаружения блоком (100) возможных аномалий. Группа изобретений обеспечивает повышение производительности и надежности. 3 н. и 7 з.п. ф-лы, 10 ил.

1. Управляющее устройство для управления упаковочной машиной (1) для упаковки готовых пачек (3) курительных изделий, расположенной в одной по существу вертикальной плоскости и имеющей центральное обертывающее колесо (13) и по меньшей мере два из следующих рабочих блоков (22, 25, 26, 27, 34, 37):

- транспортер (9), выполненный с возможностью доставки курительных изделий к обертывающему колесу (13) в по существу горизонтальном направлении движения (М), параллельном оси вращения (R) указанного обертывающего колеса (13);

- устанавливающий блок (25), выполненный с возможностью последовательной установки группы малых воротников (6) при перемещении их в радиальном относительно обертывающего колеса (13) направлении к периферическим гнездам обертывающего колеса (13);

- первый подающий блок (22), выполненный с возможностью подачи в радиальном относительно обертывающего колеса (13) направлении указанных курительных изделий, уже обернутых внутренним оберточным листом (4), с забиранием их с транспортера (9);

- второй подающий блок (27), выполненный с возможностью доставки наружного оберточного листа (8) в радиальном направлении в периферические гнезда (14) обертывающего колеса (13);

- оконечный упаковывающий и обертывающий блок (34) колесного типа, выполненный с возможностью приема в радиальном направлении от обертывающего колеса (13) каждой поставляемой заготовки с формированием при этом пачки (3);

причем данное управляющее устройство содержит центральный управляющий блок (100) программируемого типа, сопряженный с электронным запоминающим устройством, содержащим программируемую хронологическую базу (101) данных, содержащую информацию, относящуюся по меньшей мере к одному или более подлежащим выполнению рабочим циклам,

отличающееся тем, что оно также содержит первый шаговый электродвигатель (71А), сопряженный с обертывающим колесом (13), и по меньшей мере два вторых шаговых серводвигателя (71В), каждый из которых сопряжен с одним из по меньшей мере двух рабочих блоков (22, 25, 26, 27, 34, 37), причем каждый из указанных первого и вторых шаговых серводвигателей (71А, 71В) снабжен датчиком положения и управляется центральным управляющим блоком (100) программируемого типа таким образом, что первый шаговый серводвигатель (71А), сопряженный с обертывающим колесом (13), скомбинирован для осуществления контроля и управления двунаправленным и независимым образом с по меньшей мере одним из двух вторых шаговых серводвигателей (71В) указанных рабочих блоков (22, 25, 26, 27, 34, 37), при этом центральный блок (100) выполнен с возможностью для каждой пары (А-В1; А-В2; А-В3; А-В4; А-Bn), составленной из первого шагового серводвигателя (71А) и одного из двух вторых шаговых серводвигателей (71В), устанавливать однозначный и двунаправленный диалог, поддерживаемый центральным блоком (100), основанный на хронологизированных данных, хранящихся в электронном запоминающем устройстве, содержащем указанную программируемую хронологическую базу (101) данных, и на информации, выдаваемой датчиками положения вовлеченных шаговых серводвигателей (71а, 71В), таким образом, что информация, выдаваемая указанными датчиками и сопряженная с указанным диалогом, сравнивается центральным блоком (100) с информацией, хранящейся в электронном запоминающем устройстве, содержащем указанную программируемую хронологическую базу (101) данных, с целью проверки ее соответствия подлежащему выполнению рабочему циклу.

2. Устройство по п. 1, отличающееся тем, что каждый из шаговых серводвигателей (71А, 71В) содержит или сопряжен со своим токоизмерительным прибором, сообщающимся с центральным блоком (100), при этом центральный блок (100) содержит электронное сравнивающее и контролирующее средство (102), сопряженное с электронным запоминающим устройством, содержащим указанную программируемую хронологическую базу (101) данных.

3. Устройство по п. 1 или 2, отличающееся тем, что рабочие блоки (22, 25, 26, 27, 34, 37) содержат один или более сенсоров присутствия, выполненных с возможностью обнаружения присутствия заготовки в одном или нескольких рабочих блоках (22, 25, 26, 27, 34, 37) и/или присутствия или отсутствия конкретного рабочего органа одного из рабочих блоков (22, 25, 26, 27, 34, 37) и/или центрального обертывающего колеса (13), причем эти сенсоры присутствия сопряжены с центральным блоком (100).

4. Упаковочная машина, содержащая управляющее устройство по любому из предшествующих пунктов.

5. Способ управления операциями, выполняемыми двумя или более рабочими блоками (22, 25, 26, 27, 34, 37) упаковочной машины (1) для получения готовых пачек курительных изделий, расположенной в одной по существу вертикальной плоскости, причем способ предусматривает по меньшей мере частичное обертывание соответствующим воротником (6) и соответствующим наружным оберточным листом (8), посредством центрального обертывающего колеса (13), по меньшей мере одной организованной группы курительных изделий, уже обернутой своим первым внутренним оберточным листом (4);

и предусматривает по меньшей мере одну из следующих операций, выполняемых рабочими блоками (22, 25, 26, 27, 34, 37):

- доставка по меньшей мере одной организованной группы курительных изделий в по существу горизонтальном направлении движения (М), параллельном оси вращения (R) указанного обертывающего колеса (13);

- установка воротника (6), при его перемещении в радиальном направлении к обертывающему колесу (13) посредством устанавливающего рабочего блока (25), последовательно в периферические гнезда (14) обертывающего колеса (13);

- подача группы курительных изделий, забранной с транспортера (9) и уже обернутой внутренним оберточным листом, в радиальном направлении к обертывающему колесу (13) посредством первого подающего блока (22);

- подача в радиальном направлении к обертывающему колесу (13) второго наружного оберточного листа (8) посредством второго подающего блока (27);

- упаковка и обертывание, посредством оконечного упаковывающего и обертывающего блока (34) колесного типа, каждой заготовки, получаемой в радиальном направлении с центрального обертывающего колеса (13), с формированием тем самым пачек (3);

отличающийся тем, что он также предусматривает использование первого шагового серводвигателя (71А) для приведения в движение обертывающего колеса (13) и по меньшей мере двух вторых шаговых серводвигателей (71В), каждый из которых сопряжен с одним из рабочих блоков (22, 25, 26, 27, 34, 37), причем каждый из шаговых серводвигателей (71А, 71В) снабжен датчиком положения; и также предусматривает подчинение функционирования шаговых серводвигателей (71А, 71В) центральному управляющему блоку (100) программируемого типа, сопряженному с электронным запоминающим устройством, содержащим программируемую хронологическую базу (101) данных, содержащую информацию по одному или более подлежащим выполнению рабочим циклам, причем указанный способ с целью осуществления контроля и управления предусматривает следующее:

- комбинирование в двунаправленном и независимом режиме первого шагового серводвигателя (71А) обертывающего колеса (13) с по меньшей мере одним из вторых шаговых серводвигателей (71В) указанных рабочих блоков (22, 25, 26, 27, 34, 37), управляемых центральным блоком (100);

- установление посредством центрального блока (100) для каждой пары (А-В1; А-В2; А-В3; А-В4; А-Bn) скомбинированных друг с другом шаговых серводвигателей (71А, 71В) однозначного и двунаправленного диалога, основанного на хронологизированных данных, хранящихся в электронном запоминающем устройстве, содержащем указанную программируемую хронологическую базу (101) данных, и на информации, выдаваемой датчиками положения вовлеченных шаговых серводвигателей (71а, 71В), таким образом, что информация, выдаваемая указанными датчиками и сопряженная с указанным диалогом, сравнивается центральным блоком (100) с информацией, хранящейся в электронном запоминающем устройстве, содержащем указанную программируемую хронологическую базу (101) данных, с целью проверки ее соответствия подлежащему выполнению рабочему циклу;

- внесение возможных поправок в серводвигатели (71А, 71В) в случае обнаружения центральным блоком (100) возможных аномалий.

6. Способ по п. 5, отличающийся тем, что он предусматривает:

- осуществление для выбранной пары (А-В1; А-В2; А-В3; А-В4; А-Bn) шаговых серводвигателей (71А, 71В) взаимного контроля углового положения соответствующих шаговых серводвигателей (71А, 71В) посредством сопряженных датчиков положения;

- одновременное осуществление аналогичного контроля оставшихся пар (А-В1; А-В2; А-В3; А-В4; А-Bn) шаговых серводвигателей (71А, 71В);

- передача на центральный блок (100) информации, относящейся к осуществленному контролю;

- сравнение и проверка соответствия измеренных угловых положений по отношению к тому, что ожидают в хронологизированных данных, хранящихся в электронном запоминающем устройстве, содержащем указанную программируемую хронологическую базу (101) данных.

7. Способ по п. 5 или 6, отличающийся тем, что он предусматривает осуществление следующих действий посредством центрального блока (100) и на основе информации, связанной с указанными величинами углового положения и измеренной в процессе указанного контроля, и на основе хронологизированных данных, хранящихся в электронном запоминающем устройстве (101):

I) проверка для каждой пары (А-В1; А-В2; А-В3; А-В4; А-Bn) шаговых серводвигателей (71А, 71В) того, существует ли конфликт при взаимном начале движения первого (А) шагового серводвигателя пары и выходе второго (В1, В2, В3, В4, Bn) шагового двигателя пары, и если результат положительный:

I.a) сравнение положения (YstopA) остановки первого шагового серводвигателя (А) с ожидаемым положением второго шагового серводвигателя (В1, В2, В3, В4, Bn) пары после минимального времени (TstopA) остановки первого шагового серводвигателя (А) и, в случае конфликта положений - остановка двух шаговых серводвигателей, а в случае отсутствия конфликта - повторение цикла с начала;

а в случае отрицательного результата:

I.b) проверка для данной пары шаговых серводвигателей (71А, 71В) того, существует ли конфликт при взаимном начале движения второго (В1, В2, В3, В4, Bn) шагового серводвигателя пары и выходе первого (А) шагового двигателя пары, и если результат положительный:

I.b.i) сравнение положения (YstopB) остановки второго шагового серводвигателя (В1, В2, В3, В4, Bn) с ожидаемым положением первого шагового серводвигателя (А) пары после минимального времени (TstopB) остановки второго шагового серводвигателя (В1, В2, В3, В4, Bn) и, в случае конфликта положений - остановка двух шаговых серводвигателей, а в случае отсутствия конфликта - повторение цикла с начала;

а в случае отрицательного результата:

I.b.ii) сравнение положения (YstopB) остановки второго шагового серводвигателя (В1, В2, В3, В4, Bn) с фактическим положением (YactuaIA) первого компонента (А) пары после минимального времени (TstopB) остановки второго шагового серводвигателя (В1, В2, В3, В4, Bn) и, в случае конфликта положений - остановка двух шаговых серводвигателей, а в случае отсутствия конфликта - повторение цикла с начала.

8. Способ по п. 5 или 6, отличающийся тем, что он предусматривает осуществление следующих действий посредством центрального блока (100) в соответствии с информацией по электрическому току, получаемой токоизмерительным прибором, сопряженным с каждым серводвигателем (71А, 71В), и по хронологизированным данным, хранящимся в электронном запоминающем устройстве, содержащем указанную программируемую хронологическую базу (101) данных:

II) проверка посредством электронного сравнивающего и контролирующего средства (102) для каждой из пар (А-В1; А-В2; А-В3; А-В4; А-Bn) шаговых серводвигателей того, выходит ли электрический ток, потребляемый соответствующим серводвигателем (71) пары в соответствующих фактических положениях (YactualA, YactualB) первого (А) и второго (В1, В2, В3, В4, Bn) шагового серводвигателя, за пределы предустановленного диапазона пороговых значений и, при положительном результате - остановка двух шаговых серводвигателей, а при отрицательном результате - повторение цикла.

9. Способ по п. 5 или 6, отличающийся тем, что он предусматривает осуществление следующих действий посредством центрального блока (100):

III) проверка для каждой из пар (А-В1; А-В2; А-В3; А-В4; А-Bn) шаговых серводвигателей того, произошли ли серьезные ошибки в первом шаговом серводвигателе пары и во втором шаговом серводвигателе пары, причем указанные серьезные ошибки выбирают из группы, включающей в себя: сбой активации, поломка при активации, поломка кабеля шины, по которой распространяются положения, поломка датчика серводвигателя, поломка серводвигателя, поломка центрального блока (100).

10. Способ по п. 5 или 6, отличающийся тем, что он предусматривает осуществление, посредством центрального блока (100) и приборов обнаружения присутствия для каждой из пар (А-В1; А-В2; А-В3; А-В4; А-Bn) шаговых серводвигателей, первой проверки присутствия на первом компоненте (А) пары шаговых серводвигателей определенной заготовки, которая может быть одним или другим из следующего: организованная группа курительных изделий, первый оберточный лист (4) и второй оберточный лист (8), воротник (6), и/или присутствия или отсутствия конкретного рабочего органа одного из рабочих блоков (22, 25, 26, 27, 34, 37) и/или центрального обертывающего колеса (13), и при положительном результате проверки, осуществление второй проверки присутствия на втором шаговом серводвигателе (В1, В2, В3, В4, Bn) пары соответствующей заготовки, которая может быть одним или другим из следующего: организованная группа курительных изделий, первый оберточный лист (4) и второй оберточный лист (8), воротник (6) и/или присутствия или отсутствия конкретного рабочего органа одного из рабочих блоков (22, 25, 26, 27, 34, 37) и/или центрального обертывающего колеса (13), и при положительном результате проверки - начало рабочего цикла, а при отрицательном результате первой или второй проверки - повторение цикла контроля с начала.

| Модулятор света | 1978 |

|

SU716016A1 |

| Устройство для моделирования нейрона | 1975 |

|

SU553636A1 |

| EP 1396430 A2, 10.03.2004 | |||

| СИСТЕМА ДЛЯ ПАКОВКИ ИЗДЕЛИЙ | 2010 |

|

RU2515139C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2016-06-10—Публикация

2012-01-23—Подача